قطع الألياف بالليزر مقابل قطع البلازما

في عالم تصنيع المعادن الديناميكي، يساعد اختيار تقنية القطع المناسبة في تحقيق الدقة والكفاءة والفعالية من حيث التكلفة. يعد القطع بالليزر الليفي والقطع بالبلازما طريقتين بارزتين أحدثتا ثورة في الصناعة. تقدم هذه المقالة مقارنة شاملة بين القطع بالليزر الليفي والقطع بالبلازما، وتستكشف مبادئهما ومزاياهما وقيودهما وتطبيقاتهما المثالية. من خلال الخوض في تفاصيل كل طريقة، نهدف إلى تزويدك بالمعرفة اللازمة لاتخاذ قرارات مستنيرة تتوافق مع احتياجات التصنيع لديك وتعزيز قدراتك التشغيلية.

جدول المحتويات

ما هو قطع الألياف بالليزر؟

التعريف والمبادئ الأساسية

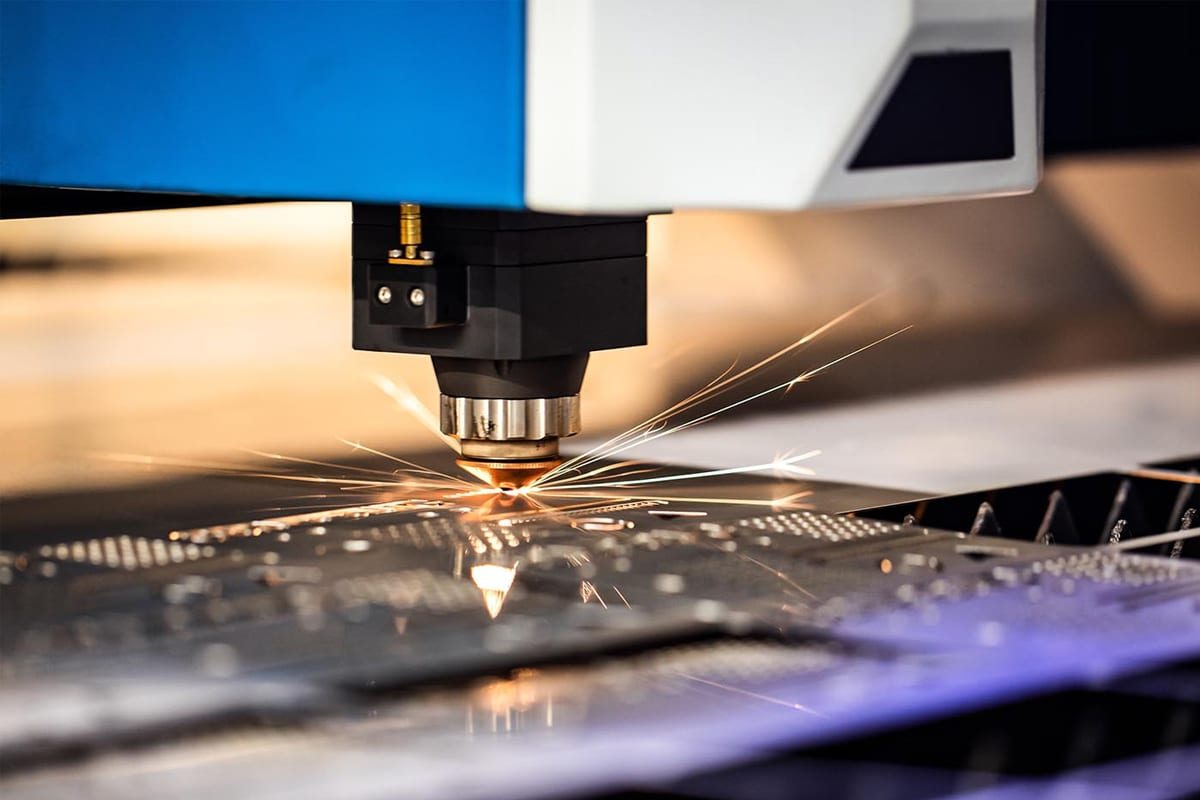

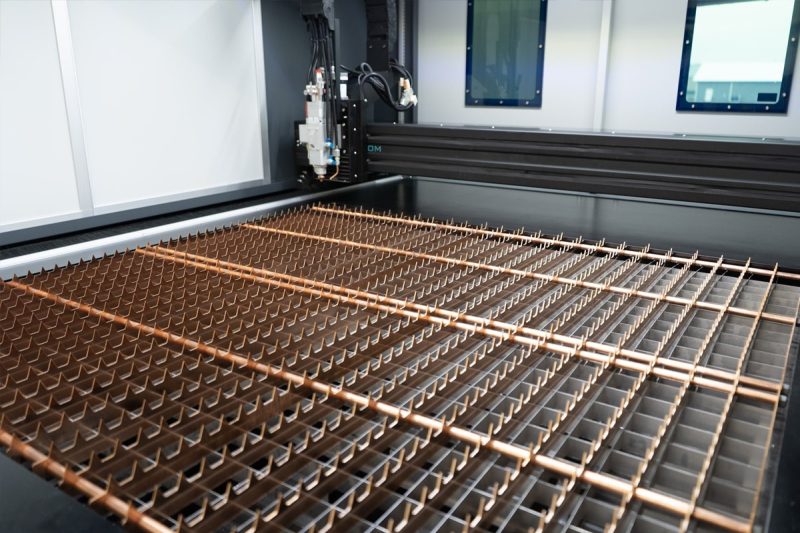

القطع بالليزر الليفي هو عملية تصنيع حديثة تستخدم شعاع ليزر ليفي عالي الطاقة لقطع ونقش المواد بدقة وسرعة استثنائيتين. تعتمد التكنولوجيا على تضخيم الضوء داخل الألياف الضوئية المخدرة بعناصر أرضية نادرة، مما ينتج عنه شعاع ليزر مركّز قادر على إذابة أو حرق أو تبخير المواد بطريقة محكومة. هذه الطريقة معترف بها على نطاق واسع لكفاءتها في قطع المعادن وتوفر جودة حافة متفوقة مقارنة بتقنيات القطع التقليدية.

كيف تعمل ألياف الليزر

إن جوهر عملية القطع بالليزر الليفي هو مولد الليزر الليفي نفسه، والذي يعمل وفقًا للمبادئ التالية:

- توليد الليزر: يصدر ليزر البذرة شعاعًا منخفض الطاقة من الضوء، والذي يتم إدخاله بعد ذلك إلى كابل الألياف الضوئية المضاف إليه عناصر أرضية نادرة مثل الإيتربيوم.

- التضخيم: عندما ينتقل الضوء عبر الألياف المضاف إليها مادة كيميائية، فإنه يتفاعل مع أيونات العناصر الأرضية النادرة، مما يتسبب في انبعاث فوتونات إضافية بنفس الطول الموجي والطور - وهي العملية المعروفة باسم الانبعاث المحفز. وهذا يعمل على تضخيم الضوء إلى شعاع ليزر قوي.

- توصيل الشعاع: يتم نقل ضوء الليزر المكبر عبر كابلات الألياف الضوئية المرنة إلى رأس القطع دون الحاجة إلى مرايا أو عدسات معقدة.

- تركيز الشعاع: يحتوي رأس القطع على عدسة تعمل على تركيز شعاع الليزر على بقعة صغيرة جدًا على سطح المادة، مما يؤدي إلى تحقيق كثافة طاقة عالية للغاية.

- تفاعل المواد: تعمل الطاقة المركزة على إذابة أو تبخير المادة عند النقطة المحورية. غالبًا ما تُستخدم الغازات المساعدة مثل النيتروجين أو الأكسجين لنفخ المواد المنصهرة، مما يعزز عملية القطع ويمنع الأكسدة.

- الحركة المتحكم بها: يوجه نظام التحكم الرقمي بالحاسوب (CNC) حركة رأس القطع أو قطعة العمل، باتباع أنماط دقيقة لتحقيق أشكال القطع المطلوبة.

مزايا

- دقة وجودة عالية: تنتج ألياف الليزر قطرًا بؤريًا صغيرًا وكثافة طاقة عالية، مما يؤدي إلى الحصول على قطع دقيقة ونظيفة مع أدنى حد من التشوه الحراري.

- الكفاءة: توفر سرعات قطع أسرع، وخاصة على المواد الرقيقة إلى المتوسطة السمك، مما يزيد الإنتاجية.

- التنوع: قادر على قطع مجموعة واسعة من المعادن، بما في ذلك الفولاذ والفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس الأصفر.

- صيانة منخفضة: تتميز مولدات الليزر الليفي بتصميم الحالة الصلبة بدون أجزاء متحركة أو مرايا في مصدر توليد الضوء، مما يقلل من متطلبات الصيانة ووقت التوقف.

- كفاءة الطاقة: تستهلك طاقة أقل مقارنة بالأنظمة التقليدية ماكينات القطع بالليزر CO2 وأنظمة القطع بالبلازما، مما يؤدي إلى انخفاض تكاليف التشغيل.

- عمر تشغيلي طويل: تتمتع الثنائيات الموجودة في ليزر الألياف بعمر تشغيلي طويل، غالبًا ما يتجاوز 100000 ساعة تشغيل.

- تصميم مضغوط: يسمح نظام توصيل الألياف الضوئية بتوفير مساحة أكثر إحكاما للآلة، مما يوفر مساحة أرضية قيمة.

سلبيات

- استثمار أولي مرتفع: تؤدي التكنولوجيا والمكونات المتقدمة إلى تكاليف أولية أعلى مقارنة بطرق القطع الأخرى مثل القطع بالبلازما.

- القيود المادية: تكون أشعة الليزر الليفية أقل فعالية على المواد الأكثر سمكًا (عادةً أكثر من 25 مم للصلب) وليست مناسبة للمواد غير المعدنية مثل الخشب أو البلاستيك.

- تحديات المواد العاكسة: إن قطع المعادن شديدة الانعكاس مثل النحاس والبرونز قد يشكل تحديات بسبب الانعكاس الخلفي المحتمل الذي قد يؤدي إلى إتلاف مصدر الليزر، على الرغم من أن الآلات الحديثة تحتوي على ميزات للتخفيف من هذا الخطر.

- الخبرة الفنية المطلوبة: يحتاج المشغلون إلى تدريب متخصص للتعامل مع المعدات وتحسين معلمات القطع للمواد المختلفة.

التطبيقات

يتم استخدام تقنية القطع بالليزر الليفي في العديد من الصناعات بسبب دقتها وكفاءتها:

- الفضاء: لقطع المكونات المعقدة التي تتطلب دقة عالية وتأثير حراري ضئيل.

- السيارات: تصنيع أجزاء مثل ألواح الهيكل، ومكونات المحرك، والتصاميم المعقدة.

- الإلكترونيات: قطع الأجزاء الصغيرة والدقيقة المستخدمة في الأجهزة والدوائر الإلكترونية.

- الأجهزة الطبية: إنتاج الأدوات الجراحية والمعدات الطبية التي تتطلب دقة عالية.

- تصنيع المعادن: أعمال تصنيع عامة تتضمن أجزاء معدنية مخصصة، وأغلفة، ومكونات هيكلية.

- صناعة المجوهرات: صياغة تصميمات معقدة من المعادن الثمينة بدقة عالية.

- اللافتات والفنون الزخرفية: إنشاء لافتات معدنية مفصلة وقطع فنية وعناصر زخرفية.

من خلال الاستفادة من نقاط القوة في القطع بالليزر الأليافي، يمكن للمصنعين تحقيق جودة فائقة، وتقليل أوقات الإنتاج، وتوسيع قدراتهم لتلبية الاحتياجات الصارمة للصناعات الحديثة.

ما هو قطع البلازما؟

التعريف والمبادئ الأساسية

القطع بالبلازما هي عملية قطع حرارية تستخدم نفثًا عالي السرعة من الغاز المؤين، المعروف باسم البلازما، لإذابة وقطع المواد الموصلة للكهرباء. تتضمن العملية توليد قوس كهربائي يمر عبر الغاز، وتحويله إلى بلازما قادرة على الوصول إلى درجات حرارة تصل إلى 30000 درجة مئوية (54000 درجة فهرنهايت). تذيب هذه الحرارة الشديدة المعدن، بينما تزيل الطاقة الحركية للغاز عالي السرعة المادة المنصهرة، مما يخلق قطعًا نظيفًا. يستخدم القطع بالبلازما على نطاق واسع لكفاءته في قطع المعادن السميكة وقدرته على العمل على مجموعة متنوعة من المواد الموصلة.

كيف تعمل عملية القطع بالبلازما

تعمل عملية القطع بالبلازما وفقًا للمبادئ التالية:

- بدء القوس: يقوم مصدر الطاقة الكهربائية بإنشاء قوس تيار مستمر (DC) بين قطب كهربائي (شحنة سالبة) داخل شعلة البلازما وقطعة العمل (شحنة موجبة).

- تأين الغاز: يتم دفع الغاز المضغوط (مثل الهواء أو النيتروجين أو الأرجون أو الأكسجين) عبر فوهة ضيقة بسرعة عالية إلى القوس. تعمل الطاقة الشديدة للقوس على تأين الغاز وتحويله إلى بلازما.

- تكوين نفث البلازما: يخرج البلازما من الفوهة على شكل نفث مركّز عالي السرعة من الغاز المؤين. تعمل الفوهة الضيقة على تضييق القوس، مما يزيد من درجة حرارته وسرعته.

- ذوبان المواد: يصل نفث البلازما إلى درجات حرارة عالية للغاية، مما يؤدي إلى ذوبان المادة عند نقطة التلامس.

- إزالة المواد: تعمل البلازما عالية السرعة والغازات الثانوية على دفع المعدن المنصهر بعيدًا عن القطع، مما يترك شقًا ضيقًا.

- الحركة المتحكم بها: يتم توجيه الشعلة البلازمية على طول مسار القطع المطلوب، إما يدويًا أو عبر نظام التحكم الرقمي بالكمبيوتر (CNC)، لتحقيق قطع دقيقة.

مزايا

- القدرة على قطع المواد السميكة: تتميز عملية القطع بالبلازما بقدرتها على قطع صفائح معدنية سميكة، غالبًا ما يصل سمكها إلى 80 مم (3 بوصات) أو أكثر، اعتمادًا على قوة نظام البلازما.

- التنوع: فعال على جميع المعادن الموصلة للكهرباء، بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والألمنيوم، والنحاس، والبرونز، والحديد الزهر.

- سرعات قطع عالية: أسرع من قطع الأكسجين والوقود للمواد التي يقل سمكها عن 50 مم، مما يحسن الإنتاجية في مهام تصنيع المعادن.

- استثمار أولي أقل: تكاليف أولية أقل عمومًا مقارنة بأنظمة القطع بالليزر الليفي، مما يجعلها في متناول الشركات الصغيرة والمتوسطة الحجم.

- سهولة الاستخدام: إعداد وتشغيل أبسط، مع الحاجة إلى خبرة تقنية أقل مقارنة بأنظمة القطع بالليزر.

- قابلية النقل: يمكن أن تكون معدات القطع بالبلازما مضغوطة وقابلة للحمل نسبيًا، ومناسبة للإصلاحات في الموقع وأعمال البناء.

سلبيات

- دقة أقل: ينتج القطع بالبلازما مساحة أكبر (عرض القطع) وقطع أقل دقة مقارنة بالقطع بالليزر الليفي، والذي قد يتطلب تشطيبًا إضافيًا.

- منطقة متأثرة بالحرارة (HAZ): تولد منطقة متأثرة بالحرارة أكبر، والتي يمكن أن تغير خصائص المعدن بالقرب من الحافة المقطوعة وقد تؤدي إلى الانحناء أو التشوه.

- جودة الحافة الأكثر خشونة: قد تحتوي الحواف على المزيد من الخبث (الخبث المتبقي) والخشونة، مما يستلزم المعالجة الثانوية للتطبيقات التي تتطلب تشطيبات عالية الجودة.

- قدرة محدودة على قطع التفاصيل الدقيقة: ليست مثالية لقطع الأنماط المعقدة أو الثقوب الصغيرة بسبب حجم قوس البلازما وعرض الشق.

- استهلاك أعلى للطاقة: يستهلك عمومًا المزيد من الكهرباء مقارنة بأنظمة الليزر الليفي، مما يؤدي إلى زيادة تكاليف التشغيل بمرور الوقت.

- مخاطر السلامة: تنتج ضوءًا شديدًا وضوضاء وأبخرة، مما يتطلب تدابير السلامة المناسبة مثل حماية العين وحماية السمع والتهوية المناسبة.

التطبيقات

يتم استخدام القطع بالبلازما على نطاق واسع في الصناعات والتطبيقات التي تتطلب قطع المعادن السميكة والموصلة:

- البناء والبنية التحتية: قطع مكونات الفولاذ الهيكلية للمباني والجسور ومشاريع البنية التحتية.

- بناء السفن: تصنيع أقسام فولاذية كبيرة للسفن والمنصات البحرية.

- إصلاح وتصنيع السيارات: قطع وإصلاح مكونات الهيكل والإطارات وأجزاء الجسم.

- ورش تصنيع المعادن: تصنيع عام لأجزاء معدنية ثقيلة، وتجميعات مخصصة، وأعمال إصلاح.

- تصنيع المعدات الزراعية والثقيلة: إنتاج مكونات الجرارات والحفارات والآلات الصناعية.

- إعادة تدوير الخردة المعدنية: تقطيع العناصر المعدنية الكبيرة إلى قطع أصغر لأغراض إعادة التدوير.

- عمليات الصيانة والإصلاح: قطع وتعديل الهياكل والمعدات المعدنية في الموقع في مختلف الصناعات.

إن فهم أساسيات القطع بالبلازما يسمح للمصنعين بتقييم مدى ملاءمتها لاحتياجاتهم المحددة. وفي حين أن القطع بالبلازما يوفر مزايا في قطع المواد السميكة وتكاليف أولية أقل، إلا أنه قد لا يضاهي الدقة وجودة الحافة التي توفرها أنظمة القطع بالليزر الليفي.

مقارنة بين القطع بالليزر الليفي والقطع بالبلازما

عند الاختيار بين القطع بالليزر الليفي والقطع بالبلازما، من الضروري فهم كيفية أداء كل طريقة عبر معايير مختلفة. فيما يلي مقارنة مفصلة تسلط الضوء على نقاط القوة والضعف في كلتا التقنيتين.

جودة القطع

قطع ألياف الليزر

- جودة الحافة: تنتج جودة حافة فائقة مع قطع ناعمة ونظيفة وأقل قدر من الخبث (الخبث المتبقي).

- المنطقة المتأثرة بالحرارة (HAZ): منطقة متأثرة بالحرارة أصغر بسبب شعاع الليزر المركّز، مما يقلل من خطر التشوه الحراري.

- قطع دقيقة: مثالية للتصميمات المعقدة والتسامحات الضيقة، مما يجعلها مناسبة للتطبيقات التي تتطلب دقة عالية.

قطع البلازما

- جودة الحافة: تنتج عمومًا حواف أكثر خشونة مع المزيد من الخبث، الأمر الذي قد يتطلب عمليات تشطيب ثانوية.

- المنطقة المتأثرة بالحرارة (HAZ): منطقة متأثرة بالحرارة أكبر بسبب القوس البلازمي الأوسع، مما يزيد من احتمالية الانحناء والتشوه.

- القطع الخشنة: مناسبة بشكل أفضل للأعمال الأقل تفصيلاً حيث لا تكون الدقة الفائقة أمرًا بالغ الأهمية.

سرعة القطع

قطع ألياف الليزر

- المواد الرقيقة إلى المتوسطة: توفر سرعات قطع أسرع على المعادن الرقيقة إلى المتوسطة السمك (عادةً ما يصل إلى 25 مم للصلب).

- الكفاءة: تعمل المعالجة عالية السرعة على زيادة الإنتاجية وتقليل أوقات التنفيذ.

قطع البلازما

- المواد السميكة: بشكل عام أسرع عند قطع المواد الأكثر سمكًا (أعلى من 25 مم)، حيث تنخفض كفاءة الليزر.

- المقارنة بين السرعة والجودة: على الرغم من القدرة على تحقيق سرعات عالية، إلا أن زيادة السرعة قد تؤدي إلى تقليل جودة القطع بشكل أكبر.

توافق المواد

قطع ألياف الليزر

- المواد المعدنية: تتميز بقدرتها على قطع مجموعة متنوعة من المعادن بما في ذلك الفولاذ الكربوني والفولاذ المقاوم للصدأ والألمنيوم والنحاس والنحاس الأصفر.

- المواد غير المعدنية: غير مناسب لقطع المواد غير المعدنية بسبب خصائص امتصاص الطول الموجي لليزر.

- المعادن العاكسة: تستطيع أجهزة الليزر الليفية الحديثة التعامل مع المعادن العاكسة مثل النحاس والبرونز باستخدام التكنولوجيا المناسبة لمنع الضرر الناتج عن الانعكاس الخلفي.

قطع البلازما

- المعادن الموصلة: يمكنها قطع جميع المعادن الموصلة للكهرباء، بما في ذلك الفولاذ، والفولاذ المقاوم للصدأ، والألمنيوم، والنحاس، والبرونز، والحديد الزهر.

- المواد غير المعدنية: غير فعالة على المواد غير الموصلة مثل البلاستيك أو الزجاج أو الخشب.

قدرات السُمك

قطع ألياف الليزر

- نطاق السُمك الأمثل: كفاءة عالية على المواد ذات السُمك الرقيق إلى المتوسط، وعادةً ما يصل إلى 25 ملم للصلب.

- القيود المفروضة على المواد السميكة: قد يتطلب قطع المواد الأكثر سمكًا قدرًا أكبر من الطاقة وقد يؤدي إلى انخفاض جودة القطع والسرعة.

قطع البلازما

- قطع المواد السميكة: قادرة على قطع المواد الأكثر سمكًا بشكل فعال، غالبًا ما يصل إلى 80 مم أو أكثر اعتمادًا على طاقة نظام البلازما.

- المواد الرقيقة: يمكنها قطع المواد الرقيقة ولكنها قد تسبب مدخلات حرارية زائدة، مما يؤدي إلى الانحناء أو انخفاض جودة القطع.

الانضباط و الدقة

قطع ألياف الليزر

- دقة عالية: تحقق تحمّلات دقيقة للغاية وقطع معقدة بمستويات دقة غالبًا في حدود ±0.1 مم.

- عرض شق صغير: يؤدي التركيز الضيق لشعاع الليزر إلى إحداث شق صغير، مما يحافظ على المادة ويسمح بتصميمات مفصلة.

قطع البلازما

- دقة معتدلة: مناسبة للتطبيقات حيث تكون الدقة أقل أهمية، مع التفاوتات عادة في حدود ±0.5 مم إلى ±1 مم.

- عرض القطع الأوسع: ينتج القوس البلازمي قطعًا أوسع، مما قد يحد من القدرة على قطع الميزات الدقيقة أو المكونات المتقاربة.

التكاليف التشغيلية

قطع ألياف الليزر

- الاستثمار الأولي: تكاليف أولية أعلى بسبب التكنولوجيا والمعدات المتقدمة.

- تكاليف التشغيل: ترجع تكاليف التشغيل المنخفضة إلى ارتفاع كفاءة الطاقة وانخفاض استخدام المواد الاستهلاكية.

- استهلاك الطاقة: أكثر كفاءة في استخدام الطاقة، مما يؤدي إلى انخفاض تكاليف الكهرباء بمرور الوقت.

قطع البلازما

- الاستثمار الأولي: سعر الشراء المنخفض يجعله في متناول الشركات ذات الميزانية المحدودة.

- تكاليف التشغيل: تكاليف تشغيلية أعلى بسبب زيادة استهلاك الطاقة والاستبدال المتكرر للمواد الاستهلاكية مثل الأقطاب الكهربائية والفوهات.

- المواد الاستهلاكية: يمكن أن تتراكم النفقات المستمرة للمواد الاستهلاكية، مما يؤدي إلى زيادة التكلفة الإجمالية للملكية.

صيانة

قطع ألياف الليزر

- متطلبات صيانة منخفضة: التصميم الصلب مع عدد أقل من الأجزاء المتحركة يقلل من احتياجات الصيانة.

- طول عمر المكونات: تتمتع المكونات الرئيسية مثل الثنائيات بعمر تشغيلي طويل، غالبًا ما يتجاوز 100000 ساعة.

- وقت التوقف: يؤدي انخفاض وتيرة الصيانة إلى زيادة توفر الماكينة والإنتاجية.

قطع البلازما

- احتياجات صيانة أعلى: تتطلب الأجزاء الاستهلاكية مثل الأقطاب الكهربائية والفوهات الاستبدال بشكل منتظم بسبب التآكل.

- تآكل وتلف الماكينة: يمكن أن تؤدي الحرارة الشديدة والأقواس الكهربائية إلى الحاجة إلى صيانة واستبدال الأجزاء بشكل متكرر.

- وقت التوقف: يمكن أن تؤدي زيادة الصيانة إلى مزيد من توقف الماكينة، مما يؤثر على الإنتاجية.

اعتبارات السلامة

قطع ألياف الليزر

- إشعاع الليزر: يتطلب تدابير سلامة صارمة لحماية المشغلين من التعرض لليزر، بما في ذلك نظارات الحماية والأغطية.

- استخراج الأبخرة: يمكن أن يؤدي قطع المعادن إلى إنتاج الأبخرة مما يتطلب أنظمة تهوية أو استخراج مناسبة.

- مستويات الضوضاء: تشغيل أكثر هدوءًا بشكل عام مقارنة بالقطع بالبلازما.

قطع البلازما

- خطر الصدمة الكهربائية: يشكل الجهد والتيار العاليان خطر التعرض لصدمة كهربائية إذا لم يتم اتباع بروتوكولات السلامة.

- الأشعة فوق البنفسجية والأشعة تحت الحمراء: تولد إشعاعات فوق بنفسجية وأشعة تحت الحمراء مكثفة، مما يستلزم ارتداء ملابس واقية وحماية العين.

- انبعاث الأبخرة والضوضاء: ينتج أبخرة كبيرة ومستويات عالية من الضوضاء، مما يتطلب حماية السمع وأنظمة تهوية فعالة.

تأثير بيئي

قطع ألياف الليزر

- كفاءة الطاقة: زيادة كفاءة الطاقة، مما يقلل من البصمة الكربونية الإجمالية للعمليات.

- انبعاثات منخفضة: تولد أبخرة وانبعاثات أقل مقارنة بالقطع بالبلازما.

- الغازات المساعدة: تستخدم الغازات الخاملة مثل النيتروجين، والتي لها تأثير بيئي ضئيل.

قطع البلازما

- استهلاك أعلى للطاقة: يؤدي استخدام الطاقة الأقل كفاءة إلى زيادة البصمة البيئية.

- توليد الدخان: ينتج المزيد من الأبخرة والجسيمات، والتي يمكن أن تؤثر على جودة الهواء إذا لم تتم إدارتها بشكل صحيح.

- النفايات الاستهلاكية: يؤدي الاستبدال المتكرر للمواد الاستهلاكية إلى زيادة إنتاج النفايات.

من خلال فحص هذه العوامل الحاسمة، يصبح من الواضح أن كل من القطع بالليزر الليفي والقطع بالبلازما لهما مزايا وقيود مميزة. يعد القطع بالليزر الليفي الخيار المفضل للتطبيقات التي تتطلب دقة عالية وجودة قطع فائقة وكفاءة على المواد الرقيقة إلى المتوسطة السمك. على النقيض من ذلك، يعد القطع بالبلازما مفيدًا لقطع المواد الأكثر سمكًا حيث تكون الدقة الفائقة أقل أهمية وتكاليف الاستثمار الأولية هي الاعتبار.

يعتمد اختيار التكنولوجيا المناسبة على عوامل مثل أنواع المواد التي تتم معالجتها، ونطاق السُمك المطلوب، وجودة القطع المطلوبة، واعتبارات التكلفة التشغيلية، والأولويات البيئية والسلامة. ومن خلال الاستفادة من نقاط القوة في كل طريقة، يمكن للمصنعين تحسين عمليات الإنتاج لديهم، وخفض التكاليف، وتحسين جودة المنتج بشكل عام.

الاختيار بين القطع بالليزر الليفي والقطع بالبلازما

يعد اختيار تقنية القطع المناسبة لاحتياجات التصنيع قرارًا بالغ الأهمية يمكن أن يؤثر بشكل كبير على كفاءة الإنتاج وجودة المنتج وتكاليف التشغيل الإجمالية. توفر كل من تقنية القطع بالليزر الليفي والقطع بالبلازما مزايا فريدة ومناسبة لتطبيقات مختلفة.

العوامل التي يجب مراعاتها

نوع المادة وسمكها

- التوافق مع المواد: يعتبر القطع بالليزر الليفي مثاليًا للمعادن مثل الفولاذ الكربوني والفولاذ المقاوم للصدأ والألمنيوم والنحاس والنحاس الأصفر. يعتبر القطع بالبلازما فعالاً على جميع المعادن الموصلة للكهرباء ولكنه قد يواجه صعوبة في التعامل مع المعادن غير الحديدية من حيث جودة القطع.

- قدرات السُمك: تتميز أجهزة الليزر الليفي بقدرتها على قطع المواد الرقيقة والمتوسطة (حتى 25 مم)، مما يوفر دقة وسرعة عالية. تتعامل أجهزة القطع بالبلازما مع المواد الأكثر سمكًا (حتى 80 مم أو أكثر) بشكل فعال ولكن بدقة أقل.

دقة القطع والجودة

- متطلبات الدقة: إذا كانت مشاريعك تتطلب دقة عالية مع الحد الأدنى من خشونة الحافة، فإن القطع بالليزر الليفي هو الخيار الأفضل.

- جودة الحافة: تنتج أشعة الليزر الليفية حوافًا أكثر سلاسة مع منطقة متأثرة بالحرارة أصغر حجمًا، مما يقلل الحاجة إلى التشطيب الثانوي. قد يؤدي القطع بالبلازما إلى حواف أكثر خشونة ومنطقة متأثرة بالحرارة أكبر حجمًا.

حجم الإنتاج وسرعته

- سرعة القطع: بالنسبة للمواد الرقيقة، توفر ليزرات الألياف سرعات قطع أسرع، مما يعزز الإنتاجية لعمليات الإنتاج ذات الحجم الكبير. قد تكون قواطع البلازما أسرع في المواد الأكثر سمكًا ولكنها أبطأ عمومًا في المواد الرقيقة.

- إمكانية التكرار: توفر ألياف الليزر نتائج متسقة، وهو أمر بالغ الأهمية للإنتاج الضخم حيث يكون التوحيد ضروريًا.

التكاليف التشغيلية

- الاستثمار الأولي: ماكينات قطع فايبر ليزر تكون التكلفة الأولية أعلى بسبب التكنولوجيا المتقدمة. أما آلات القطع بالبلازما فهي أقل تكلفة في البداية.

- تكاليف التشغيل: ضع في اعتبارك استهلاك الطاقة والصيانة والمواد الاستهلاكية. تتميز أجهزة الليزر الليفية بكفاءة أكبر في استخدام الطاقة وتكاليف صيانتها على المدى الطويل أقل.

تعقيد التصميم

- القطع المعقدة: يمكن لأجهزة الليزر الليفي التعامل مع التصميمات المعقدة والمفصلة بدقة عالية. أما أجهزة القطع بالبلازما فهي أقل ملاءمة للأعمال المعقدة بسبب الشق الأوسع.

الصيانة ووقت التوقف

- موثوقية الماكينة: تحتوي أجهزة الليزر الليفية على أجزاء متحركة أقل وتتطلب صيانة أقل تكرارًا، مما يؤدي إلى تقليل وقت التوقف عن العمل.

- المواد الاستهلاكية: تتطلب آلات القطع بالبلازما استبدال الأقطاب الكهربائية والفوهات بشكل منتظم، مما يؤدي إلى زيادة احتياجات الصيانة.

السلامة والتأثير البيئي

- إجراءات السلامة: تتطلب ألياف الليزر احتياطات ضد إشعاع الليزر، في حين أن القطع بالبلازما ينطوي على مخاطر من درجات الحرارة المرتفعة، والأشعة فوق البنفسجية، والأبخرة.

- الاعتبارات البيئية: تتميز ألياف الليزر بكفاءة أكبر في استخدام الطاقة وتنتج انبعاثات أقل، مما يتوافق مع الممارسات المستدامة.

أمثلة للتطبيق

تصنيع السيارات

- قطع الألياف بالليزر: يستخدم لقطع دقيق لألواح الجسم والمكونات المعقدة والأجزاء المخصصة حيث تكون الدقة أمرًا بالغ الأهمية.

- القطع بالبلازما: مناسب لقطع المكونات الهيكلية الأكثر سمكًا مثل الإطارات وأجزاء الهيكل.

تصنيع المعادن

- قطع الألياف بالليزر: مثالي لإنشاء أعمال فنية معدنية مفصلة، واللافتات، والمكونات التي تتطلب دقة عالية.

- القطع بالبلازما: فعال في التصنيع العام للأجزاء والمعدات الثقيلة حيث تكون التفاصيل الدقيقة أقل أهمية.

صناعة البناء

- قطع الألياف بالليزر: يستخدم لقطع المسامير المعدنية والأقواس والتجهيزات التي تتطلب الدقة.

- القطع بالبلازما: مناسب لقطع الصفائح والعوارض الفولاذية الكبيرة المستخدمة في الهياكل البنائية.

بناء السفن والآلات الثقيلة

- القطع باستخدام ألياف الليزر: يستخدم لقطع المواد الأرق المستخدمة في بعض مكونات السفن وأجزاء الآلات.

- القطع بالبلازما: مفضل لقطع صفائح الفولاذ السميكة والمكونات الثقيلة في السفن والآلات الصناعية.

صناعة الطيران

- القطع باستخدام ألياف الليزر: يستخدم في القطع الدقيق للمعادن خفيفة الوزن والسبائك المستخدمة في مكونات الطائرات.

- القطع بالبلازما: استخدام محدود بسبب الدقة المنخفضة ولكن يمكن استخدامه لقطع الهياكل الداعمة الأكثر سمكًا.

تحليل التكلفة والفائدة

الاستثمار الأولي

قطع الألياف بالليزر:

- التكاليف: سعر شراء أولي أعلى بسبب التكنولوجيا والمكونات المتطورة.

- الفوائد: يؤدي الاستثمار إلى دقة أعلى وجودة قطع أفضل وتوفير تكاليف التشغيل على المدى الطويل.

القطع بالبلازما:

- التكاليف: انخفاض التكلفة الأولية، مما يجعلها أكثر سهولة بالنسبة للشركات التي لديها قيود الميزانية.

- الفوائد: القدرة الفورية على قطع المواد السميكة دون الحاجة إلى إنفاق رأسمالي كبير.

تكاليف التشغيل

قطع الألياف بالليزر:

- استهلاك الطاقة: أكثر كفاءة في استخدام الطاقة، مما يؤدي إلى انخفاض فواتير الكهرباء.

- الصيانة: تكاليف صيانة أقل بسبب قلة المواد الاستهلاكية واستبدال الأجزاء بشكل أقل تكرارًا.

- المواد الاستهلاكية: تكاليف المواد الاستهلاكية ضئيلة، وتقتصر في المقام الأول على الغازات المساعدة.

القطع بالبلازما:

- استهلاك الطاقة: يؤدي ارتفاع استخدام الطاقة إلى زيادة نفقات التشغيل.

- الصيانة: تكاليف صيانة أعلى بسبب الاستبدال المتكرر للمواد الاستهلاكية مثل الأقطاب الكهربائية والفوهات.

- المواد الاستهلاكية: يمكن أن تتراكم النفقات المستمرة للمواد الاستهلاكية بمرور الوقت.

الإنتاجية والجودة

قطع الألياف بالليزر:

- الإنتاجية: تعمل سرعات القطع الأسرع على المواد الرقيقة والمتوسطة على تحسين الإنتاجية.

- الجودة: تعمل جودة الحافة الفائقة على تقليل أو إزالة الحاجة إلى التشطيب الثانوي، مما يوفر الوقت وتكاليف العمالة.

القطع بالبلازما:

- الإنتاجية: فعالة على المواد الأكثر سمكًا ولكنها قد تتطلب وقتًا إضافيًا للمعالجة اللاحقة بسبب جودة القطع المنخفضة.

- الجودة: قد يتطلب ذلك الطحن أو الصنفرة لتحقيق نعومة الحافة المطلوبة، مما يزيد من تكاليف العمالة.

العائد على الاستثمار

قطع الألياف بالليزر:

- التوفير على المدى الطويل: تساهم كفاءة الطاقة والصيانة المنخفضة في توفير التكاليف بمرور الوقت.

- ميزة السوق: الدقة العالية والجودة يمكن أن تؤدي إلى فرص عمل جديدة ورضا أعلى للعملاء.

القطع بالبلازما:

- القدرة على تحمل التكاليف على المدى القصير: تسمح التكاليف الأولية المنخفضة بنشر أسرع.

- القيود: تكاليف أعلى محتملة على المدى الطويل بسبب الصيانة وانخفاض الكفاءة.

يعتمد الاختيار بين القطع بالليزر الليفي والقطع بالبلازما على متطلباتك التشغيلية المحددة وميزانيتك وأهدافك التجارية طويلة الأجل. إذا كان عملك يتضمن في المقام الأول قطع المعادن الرقيقة إلى المتوسطة السمك مع الحاجة إلى دقة عالية وجودة حافة فائقة، فإن الاستثمار في آلة القطع بالليزر الليفي يعد ميزة. يتم تعويض التكلفة الأولية الأعلى من خلال انخفاض نفقات التشغيل والقدرة على إنتاج منتجات عالية الجودة تلبي معايير الصناعة الصارمة.

وعلى العكس من ذلك، إذا كانت عملياتك تركز على قطع المواد الأكثر سمكًا حيث تكون الدقة أقل أهمية، وكنت بحاجة إلى حل فعال من حيث التكلفة مع استثمار أولي أقل، فقد يكون القطع بالبلازما هو الخيار المناسب. فهو يوفر القدرة على التعامل مع مهام القطع الشاقة بكفاءة.

ملخص

إن اختيار تقنية القطع الصحيحة يمكن أن يساعد في تحقيق أفضل النتائج في تصنيع المعادن. تتميز تقنية القطع بالليزر الليفي بدقتها العالية وجودة حوافها الفائقة وكفاءتها في قطع المعادن الرقيقة إلى المتوسطة السمك. إنها مثالية للصناعات التي تتطلب تصميمات معقدة وتفاوتات ضيقة. من ناحية أخرى، تتميز تقنية القطع بالبلازما في قطع المواد الأكثر سمكًا وتوفر استثمارًا أوليًا أقل، على الرغم من أنها قد تنتج حواف أكثر خشونة تتطلب تشطيبًا إضافيًا. تلعب عوامل مثل نوع المادة وسمكها والدقة المطلوبة وتكاليف التشغيل واحتياجات التطبيق المحددة دورًا مهمًا في تحديد الطريقة الأكثر ملاءمة. من خلال تقييم هذه العوامل بدقة، يمكن للمصنعين اختيار تقنية القطع التي تتوافق بشكل أفضل مع أهداف الإنتاج والقيود المفروضة على الميزانية.

احصل على حلول القطع بالليزر

إذا قررت أن قطع الليزر بالألياف هو الخيار الأمثل لاحتياجات التصنيع الخاصة بك، فإن AccTek Laser مستعدة لتزويدك بحلول متطورة. بصفتنا شركة مصنعة محترفة لآلات القطع بالليزر، فإننا متخصصون في تقديم أنظمة قطع الليزر بالألياف عالية الجودة التي تجمع بين الدقة والكفاءة والموثوقية. تم تصميم آلاتنا للتعامل مع مجموعة واسعة من المواد والسمك، مما يجعلها مناسبة لصناعات مختلفة مثل صناعة الطيران والسيارات والإلكترونيات وتصنيع المعادن.

في AccTek Laserنحن نقدم حلولاً مخصصة مصممة خصيصًا لتطبيقاتك المحددة. سيعمل فريق الخبراء لدينا عن كثب معك لفهم متطلباتك والتوصية بالمعدات الأكثر ملاءمة من مجموعة منتجاتنا الشاملة. نحن ملتزمون بمساعدتك في تحسين قدراتك الإنتاجية وتقليل التكاليف التشغيلية وتحقيق جودة قطع فائقة.

بالإضافة إلى ذلك ماكينات القطع بالليزرنحن نقدم أيضا ماكينات اللحام بالليزر, ماكينات التنظيف بالليزر، و آلات الوسم بالليزرتقدم AccTek Laser مجموعة شاملة من تقنيات الليزر لتلبية كافة تحديات التصنيع الخاصة بك. من خلال اختيار AccTek Laser، فإنك تستثمر في التكنولوجيا المتقدمة التي ستمنحك ميزة تنافسية في سوق اليوم السريع الخطى.

اتصل بنا اليوم لتكتشف كيف يمكن لحلول القطع بالليزر الليفي لدينا أن تحول عملياتك وتدفع عملك إلى الأمام. دعنا نتعاون معك لتحقيق التميز في تصنيع المعادن الدقيقة.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر