المعرفة الأساسية لتكنولوجيا ليزر ثاني أكسيد الكربون

ما هو مولد ليزر ثاني أكسيد الكربون؟

مبدأ عمل مولد ليزر ثاني أكسيد الكربون

تعمل مولدات ليزر ثاني أكسيد الكربون على مبدأ الانبعاث المحفز. وفيما يلي تفصيل مبسط للعملية:

- وسط الليزر: الوسط النشط في مولد ليزر ثاني أكسيد الكربون عبارة عن خليط من ثاني أكسيد الكربون والنيتروجين والغازات الأخرى. يتم إثارة هذا الوسط باستخدام مصدر طاقة خارجي، عادة ما يكون تفريغًا كهربائيًا، لإنتاج انعكاس سكاني يكون فيه عدد الذرات في الحالة المثارة أكثر من الذرات في الحالة الأرضية.

- الرنان: يتكون الرنان البصري من مرايا على طرفي أنبوب الليزر تحصر الفوتونات وتعكسها ذهابًا وإيابًا، مما يزيد من تحفيز الذرات المثارة، وبالتالي ينبعث ضوء متماسك.

- تشكيل شعاع الليزر: مرآة في الرنان عاكسة جزئيًا، مما يسمح لبعض الضوء بالهروب. يشكل الضوء المتسرب شعاع ليزر، والذي يمكن بعد ذلك تركيزه وتوجيهه.

الطول الموجي لليزر ثاني أكسيد الكربون

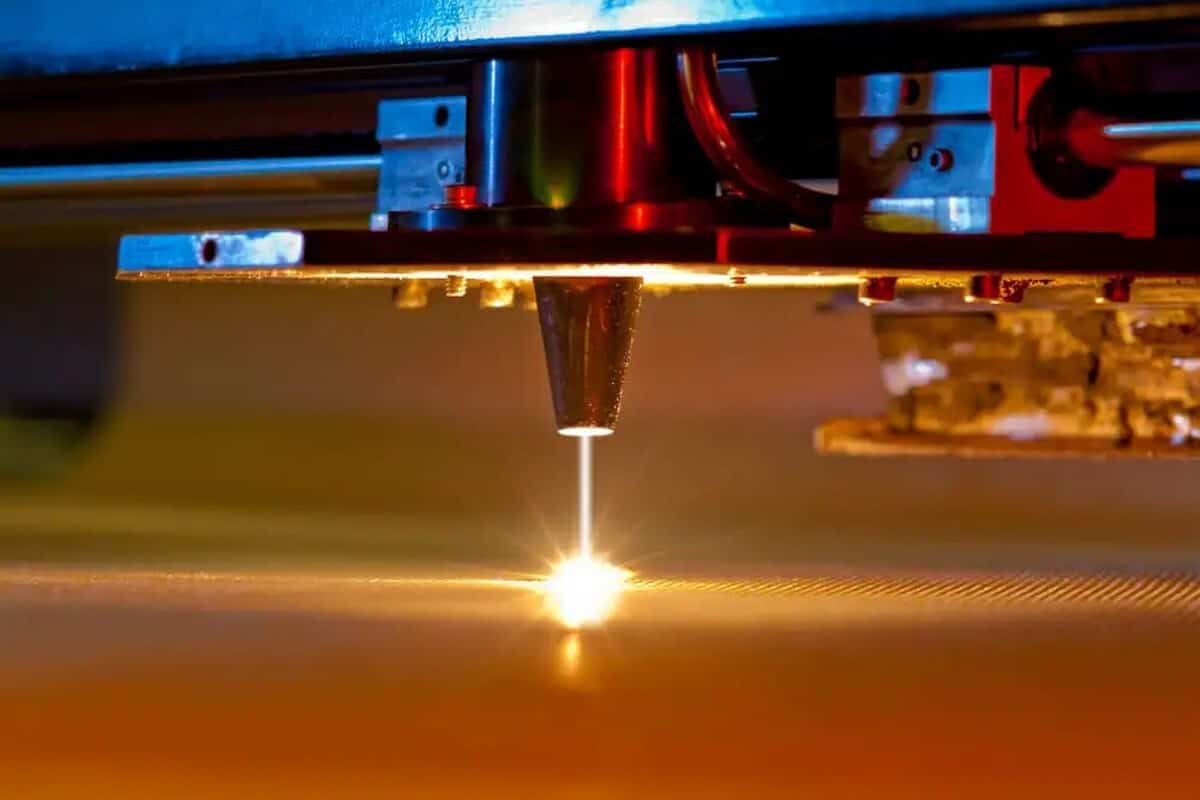

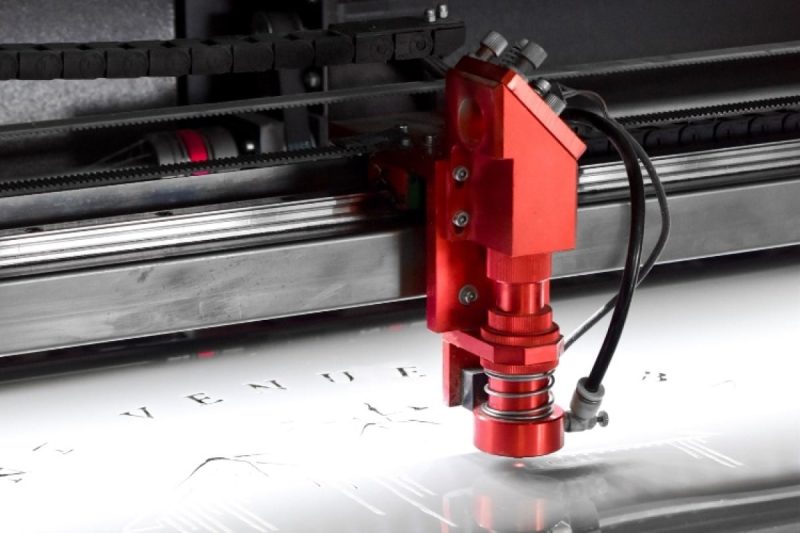

تكوين آلة القطع بالليزر CO2

تحتوي آلة القطع بليزر ثاني أكسيد الكربون على عدة مكونات أساسية:

- مولد الليزر: حيث يتم توليد شعاع الليزر ويحتوي على خليط من غاز ثاني أكسيد الكربون والمكونات المسؤولة عن إثارة الغاز وإنتاج شعاع الليزر.

- البصريات: تُستخدم بصريات الليزر، بما في ذلك المرايا والعدسات، لتركيز شعاع الليزر وتوجيهه بدقة على قطعة العمل. تساعد المحاذاة والتركيز المناسبان على إكمال عمليات القطع الدقيقة، كما تلعب جودة وكفاءة البصريات أيضًا دورًا حيويًا في عملية القطع.

- مصدر الطاقة: يوفر مصدر الطاقة الطاقة الكهربائية اللازمة لإثارة خليط الغاز في أنبوب ليزر ثاني أكسيد الكربون، وبالتالي تحديد خرج طاقة الليزر.

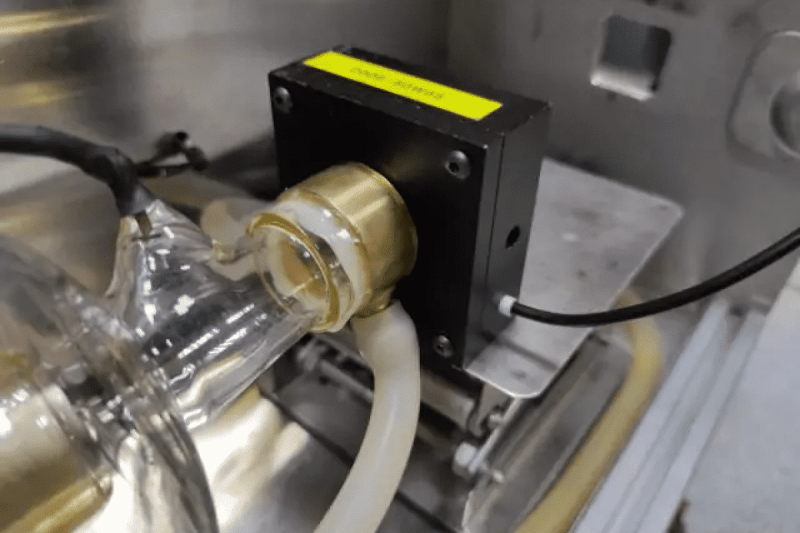

- نظام التبريد: لمنع ارتفاع درجة الحرارة والحفاظ على أداء الليزر المستقر، فإن آلة القطع بالليزر CO2 تدمج نظام التبريد.

- طاولة العمل: عادة ما يتم تركيب قطعة العمل على طاولة عمل متحركة والتي يمكن وضعها في المستوى XY. تتيح القدرة على تحريك قطعة العمل إجراء عمليات قطع معقدة ودقيقة.

- نظام مساعدة الغاز: تستخدم بعض آلات القطع بالليزر غازات مثل الأكسجين أو النيتروجين للمساعدة في عملية القطع. يعمل هذا الغاز على نفخ المواد المنصهرة وزيادة كفاءة القطع.

- نظام التحكم: يقوم نظام التحكم بالكمبيوتر بإدارة الطاقة والسرعة والمعلمات الأخرى لمولد الليزر. كما أنه يوجه حركة رأس الليزر ويتحكم في عملية القطع.

مخرجات الطاقة لمولد ليزر ثاني أكسيد الكربون

التحكم في الطاقة

العوامل المؤثرة على انتاج الطاقة

هناك عدة عوامل تؤثر على خرج الطاقة لنظام ليزر ثاني أكسيد الكربون. بعض العوامل المحددة الرئيسية تشمل:

- تصميم أنبوب الليزر: يلعب التصميم المادي وهيكل أنبوب الليزر دورًا حيويًا في تحديد خرج الطاقة، مع تصميمات أكثر تقدمًا وكفاءة تميل إلى توفير قوى أعلى.

- خليط الغاز: تؤثر تركيبة خليط غاز ثاني أكسيد الكربون على كفاءة مولد الليزر وبالتالي إنتاج الطاقة منه.

- التيار: ستؤثر كمية التيار المطبقة على أنبوب الليزر على درجة إثارة غاز ثاني أكسيد الكربون، والذي يؤثر بدوره على خرج الطاقة لمولد الليزر.

تأثير انتاج الطاقة على قدرة القطع

سرعة القطع

أحد التأثيرات الأكثر وضوحًا لزيادة طاقة الليزر هو زيادة سرعة القطع. في القطع بالليزر، تشير سرعة القطع إلى مدى سرعة تحرك رأس الليزر أو قطعة العمل عند تنشيط الليزر. عادة، تسمح طاقة الليزر الأعلى بسرعات قطع أسرع. ويمكن فهم هذه العلاقة من خلال عدة عوامل أساسية:

- سمك المادة: سمك المادة التي يتم قطعها سيكون له تأثير كبير على سرعة القطع. بشكل عام، المواد الأكثر سمكًا لا يمكن قطعها بشكل ثابت إلا باستخدام ليزر عالي الطاقة، مما سيؤثر أيضًا على سرعة القطع بالليزر.

- شدة الشعاع: القوة الأعلى تعني كثافة شعاع أعلى. القوة العالية تؤدي إلى امتصاص أكثر كفاءة للمواد وتبخير أو ذوبان أسرع، وبالتالي تسريع عملية القطع.

- التوازن الأمثل: يعد تحقيق أفضل توازن بين القوة وسرعة القطع أمرًا بالغ الأهمية. قد تؤدي زيادة الطاقة بشكل مفرط إلى تلف المواد، وزيادة عرض الشق (عرض القطع)، وزيادة خطر التشوه، خاصة مع المواد الرقيقة.

- اعتبارات سرعة القطع: في حين أن زيادة الطاقة يمكن أن تزيد من سرعة القطع، فمن المهم أيضًا تحقيق التوازن بين السرعة والجودة. يمكن أن تتسبب الطاقة المفرطة في حرق المواد والذوبان المفرط والتشوه. يساعد العثور على التوازن الصحيح على تحقيق قطع عالي السرعة دون المساس بجودة القطع.

جودة القطع

يمكن أن يؤثر خرج طاقة الليزر بشكل كبير على جودة القطع. تنتج مستويات الطاقة الأعلى عمومًا قطعًا أكثر سلاسة ونظافة مع عيوب أقل. يتم تقييم جودة القطع بناءً على عوامل مثل خشونة الحافة، والمنطقة المتأثرة بالحرارة، ووجود خبث (مادة مُعاد تصلبها) على حافة القطع.

- عمليات قطع سلسة ودقيقة: تساعد الطاقة الأعلى على تحقيق عمليات قطع أكثر سلاسة ودقة. مع المزيد من الطاقة، يمكن لليزر أن يظل مركزًا ويوصل الطاقة بالتساوي عبر سطح المادة، مما يؤدي إلى قطع نظيفة ومستقيمة ومحددة.

- المنطقة المتأثرة بالحرارة: المنطقة المتأثرة بالحرارة (HAZ) هي المنطقة المحيطة بالقطع حيث ترتفع درجة الحرارة أثناء عملية القطع. قد تنتج أشعة الليزر ذات الطاقة العالية مناطق أكبر متأثرة بالحرارة (HAZ) عند حواف المادة بسبب زيادة مدخلات الطاقة. من المهم أخذ ذلك في الاعتبار، خاصة في التطبيقات التي يكون فيها الحد الأدنى من المنطقة المتأثرة بالحرارة أمرًا بالغ الأهمية.

- عرض الشق: يتأثر عرض الشق (يسمى الشق) بالقدرة. قد تؤدي الطاقة الأعلى إلى توسيع القطع قليلاً، وهو أمر مفيد لبعض التطبيقات لأنه يقلل من فرصة التصاق المواد معًا أثناء عملية القطع.

- التثقيب والتثقيب: التثقيب والتثقيب هما عمليتا إحداث ثقوب أو فتحات في المواد. تعد القوة الأعلى مفيدة للثقب والثقب لأنها تخلق ثقوبًا بشكل أسرع وأكثر نظافة. وهذا مهم بشكل خاص للتطبيقات التي يكون فيها التثقيب أو التثقيب جزءًا لا يتجزأ من المنتج النهائي، كما هو الحال عند إنشاء قوالب صب الخرسانة أو أنظمة الترشيح.

التوافق المادي

يؤثر خرج الطاقة لمولد ليزر ثاني أكسيد الكربون بشكل مباشر على نطاق المواد التي يمكن معالجتها بفعالية. يمكن لمولدات الليزر عالية الطاقة التعامل مع مجموعة واسعة من المواد، بما في ذلك المواد الأكثر سمكًا والأكثر مقاومة للحرارة. يعد هذا التنوع مفيدًا بشكل خاص لمحلات العمل والمصنعين الذين يعملون مع مجموعة متنوعة من المواد.

- قطع مواد متعددة: مولدات ليزر ثاني أكسيد الكربون عالية الطاقة قادرة على قطع مواد متعددة على جهاز واحد، مما يلغي الحاجة إلى عمليات إعداد وتغييرات متعددة للمعدات.

- مجالات تطبيق موسعة: تعمل الزيادة في الطاقة على توسيع مجالات التطبيق، بدءًا من القطع الدقيق للمواد الرقيقة وحتى القطع الثقيل للمعادن السميكة.

مجموعة المواد القابلة للمعالجة

القطع بالليزر مناسب لمجموعة متنوعة من المواد، ولكل منها خصائصها ومتطلباتها. يؤثر خرج الطاقة لمولد ليزر ثاني أكسيد الكربون بشكل كبير على نطاق المواد التي يمكن قطعها بشكل فعال. تتطلب المواد المختلفة مستويات طاقة مختلفة للقطع الفعال:

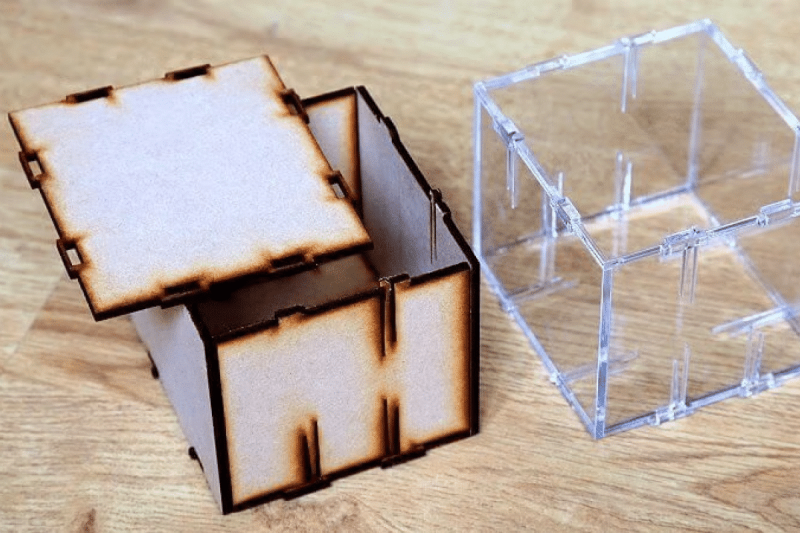

- التطبيقات منخفضة الطاقة: بالنسبة للمواد الرقيقة ومنخفضة الكثافة نسبيًا مثل الورق والكرتون وبعض المواد البلاستيكية، تكون مولدات ليزر ثاني أكسيد الكربون منخفضة الطاقة كافية لإجراء عمليات قطع نظيفة ودقيقة.

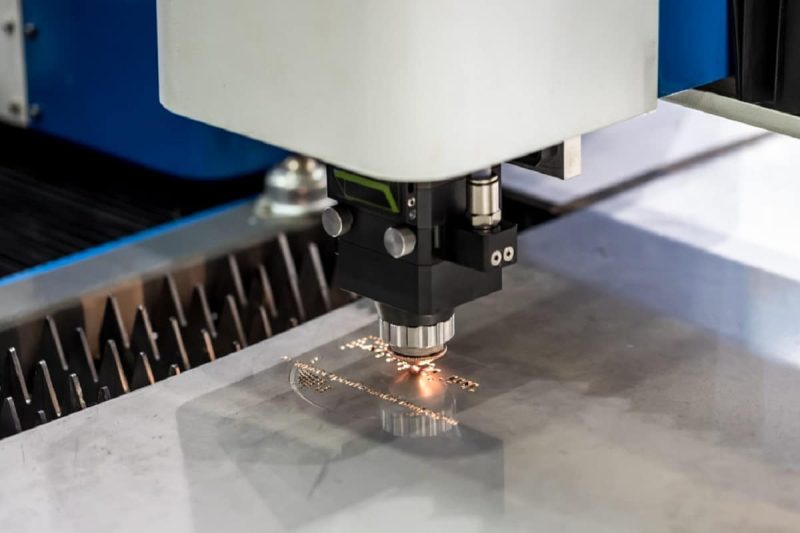

- تطبيقات الطاقة المتوسطة: تتطلب المواد مثل الأكريليك والخشب والمعادن الرقيقة مستويات طاقة معتدلة للقطع بفعالية، ويمكن تعديل طاقة الليزر لتحسين السرعة والجودة.

- تطبيقات الطاقة العالية: غالبًا ما تتطلب المعادن السميكة والسيراميك والمواد المركبة مولد ليزر ثاني أكسيد الكربون عالي الطاقة لقطع المواد بشكل فعال. تعمل القدرة على إنتاج طاقة أعلى على توسيع نطاق المواد التي يمكن معالجتها.

العلاقة بين نوع المادة وقوة الليزر

امتصاص المواد

سمك المادة

كثافة المواد

انعكاس المواد

انعكاس المواد

الموصلية الحرارية للمواد

نقطة انصهار المواد ونقطة التبخر

استجابة المواد للحرارة

أضرار مادية

دقة المواد

سلامة المواد

العوامل المؤثرة على اختيار مولد ليزر ثاني أكسيد الكربون

نوع المادة

سمك المادة

تقليل متطلبات الجودة

أَثْمَر

القيود المفروضة على الميزانية

كفاءة الطاقة

الصيانة وإمكانية الخدمة

احتياطات السلامة

تعد سلامة الليزر أمرًا بالغ الأهمية في أي بيئة تعمل فيها آلات القطع بالليزر ثاني أكسيد الكربون. قد تشكل قواطع الليزر ذات الطاقة العالية مخاطر أكبر على المشغلين والمارة والمعدات نفسها.

- حماية العين: يمكن لأشعة الليزر، وخاصة أشعة الليزر عالية الطاقة، أن تسبب أضرارًا خطيرة للعين أو حتى العمى. يجب على جميع الأشخاص القريبين من آلات القطع بليزر ثاني أكسيد الكربون ارتداء حماية مناسبة للعين، مثل النظارات أو النظارات الواقية من الليزر.

- سلامة المواد: يمكن أن تنتج بعض المواد أبخرة أو جزيئات ضارة عند قطعها أو نقشها باستخدام آلة القطع بالليزر ثاني أكسيد الكربون. قد تتطلب أنظمة الليزر عالية الطاقة مساحة أكبر وتهوية أفضل بسبب زيادة إنتاج الحرارة والغاز. تساعد أنظمة التهوية وتنقية الهواء المناسبة على ضمان سلامة المشغلين وبيئة العمل.

- سلامة المعدات: يجب أن تكون آلات القطع بالليزر مجهزة بميزات السلامة مثل الأقفال المتداخلة وأزرار التوقف في حالات الطوارئ لمنع وقوع الحوادث وحماية المشغل.

لخص

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.