كيفية اختيار الغاز المساعد في القطع بالليزر ثاني أكسيد الكربون

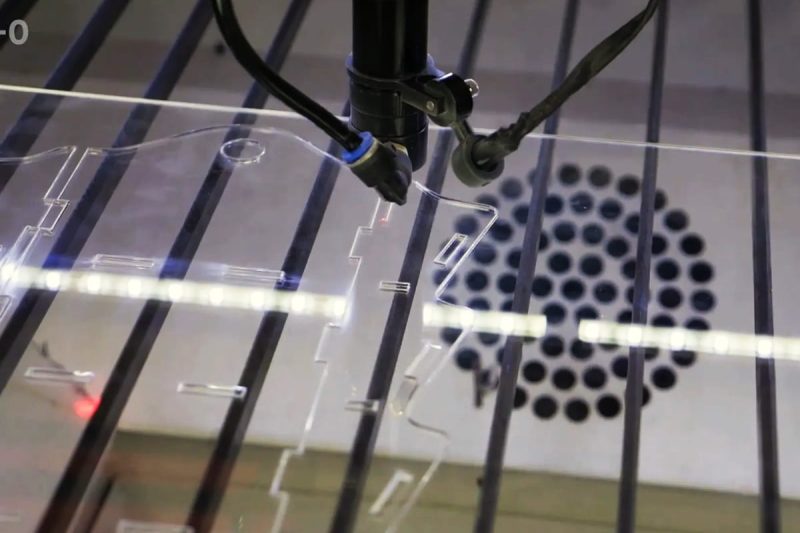

تُستخدم تقنية القطع بالليزر ثاني أكسيد الكربون على نطاق واسع في قطع مواد مختلفة مثل المعدن والبلاستيك والخشب وما إلى ذلك نظرًا لمزاياها المتمثلة في الدقة العالية والسرعة العالية. في هذه العملية، يعد اختيار وضبط الغاز المساعد أمرًا بالغ الأهمية، مما يؤثر بشكل مباشر على جودة القطع وسرعته واستقرار العملية الإجمالية. من خلال الاختيار العلمي للغاز المساعد المناسب، فإنه لا يمكنه فقط تحسين جودة القطع بشكل فعال وتقليل التشوه الحراري للمادة، بل وأيضًا تحسين سرعة القطع وتحسين كفاءة المعالجة الإجمالية. المبدأ الأساسي لـ آلة القطع بالليزر CO2 تعتمد عملية القطع بالليزر بشكل أساسي على تركيز شعاع الليزر على سطح المادة لتوليد درجة حرارة عالية لإذابة المادة أو تبخيرها، ويلعب الغاز المساعد أدوارًا متعددة في هذه العملية، بما في ذلك تعزيز تفريغ المادة المنصهرة، وحماية حافة القطع من الأكسدة، وتبريد منطقة القطع لتقليل منطقة التأثر بالحرارة.

تتميز الأنواع المختلفة من الغازات المساعدة بخصائص مختلفة. على سبيل المثال، يعد الأكسجين مناسبًا لقطع الفولاذ الكربوني. يمكنه تسريع سرعة القطع من خلال تفاعل الأكسدة، لكنه سينتج أكاسيد عند الحافة. يمنع النيتروجين الأكسدة بشكل فعال ويضمن حواف ناعمة. إنه مناسب جدًا للمواد ذات متطلبات جودة السطح العالية مثل الفولاذ المقاوم للصدأ. الهواء هو خيار منخفض التكلفة ومناسب للتطبيقات ذات متطلبات الدقة المنخفضة. في التطبيقات الفعلية، يجب أيضًا تعديل نقاء وضغط ومعدل تدفق الغاز المساعد وفقًا للمواد المحددة ومتطلبات القطع. ستقوم هذه المقالة بتحليل مزايا وعيوب وسيناريوهات تطبيق الغازات المساعدة مثل الأكسجين والنيتروجين والهواء بناءً على خصائص المواد المختلفة، لمساعدتك على فهم دور الغازات المساعدة بشكل أفضل وتحقيق نتائج قطع أكثر كفاءة ودقة.

جدول المحتويات

المبدأ الأساسي للقطع بالليزر ثاني أكسيد الكربون

شرح مبدأ عمل القطع بالليزر ثاني أكسيد الكربون

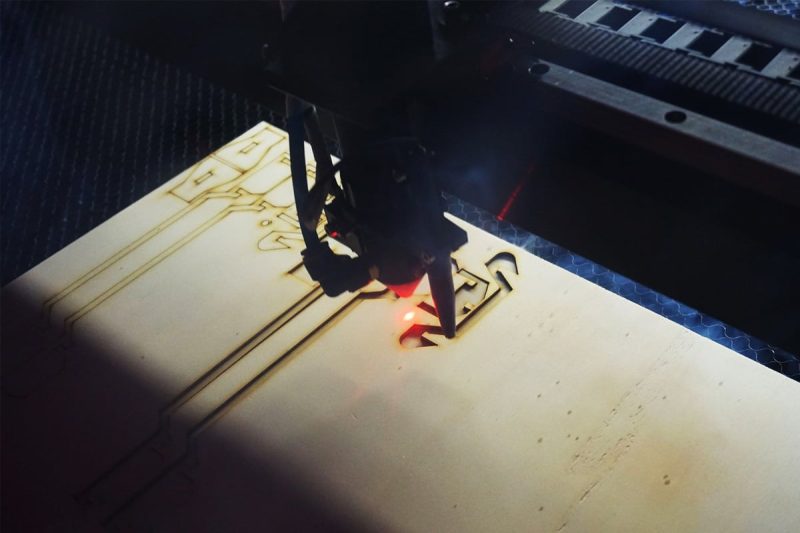

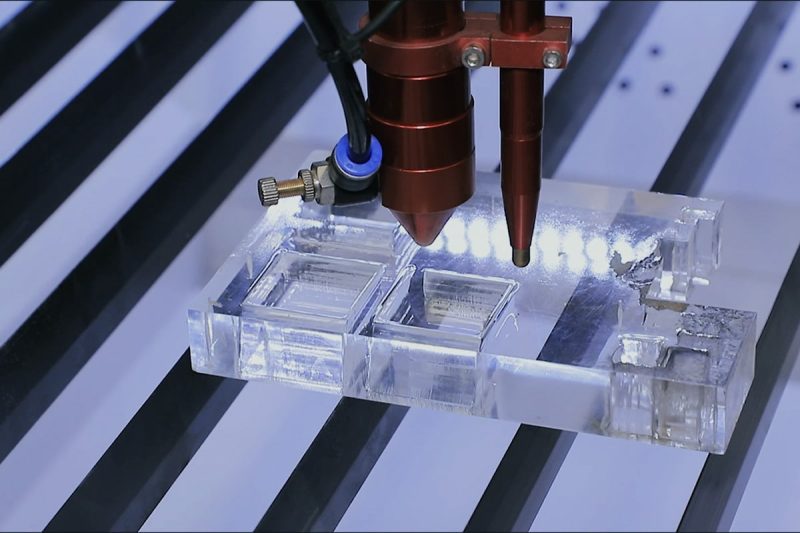

تعتمد عملية القطع بالليزر ثاني أكسيد الكربون على خصائص التركيز العالي للطاقة لشعاع الليزر. من خلال تركيز شعاع الليزر على سطح المادة لتشكيل درجة حرارة عالية للغاية، تذوب المادة جزئيًا أو تتبخر، وينفخ الغاز المساعد منتج الذوبان أو التغويز بعيدًا عن منطقة القطع. يشكل شعاع الليزر ثقبًا صغيرًا على سطح المادة ثم يتحرك على طول مسار محدد مسبقًا لتحقيق قطع دقيق. تعتمد عملية القطع على نقل الطاقة الحرارية العالية لليزر. يتم تركيز شعاع الليزر باستمرار على سطح المادة للحفاظ على درجة حرارة كافية حتى تتمكن المادة من الوصول بشكل ثابت إلى حالة الذوبان أو التبخر. في الوقت نفسه، يضمن دور الغاز المساعد أن يظل منفذ القطع نظيفًا لتجنب تراكم البقايا. يضمن التأثير التآزري لشعاع الليزر والغاز المساعد استمرارية ودقة وجودة حافة القطع.

نظرة عامة على عملية القطع بالليزر ثاني أكسيد الكربون

إن عملية القطع بالليزر CO2 بالكامل هي نتيجة تعاون طاقة الليزر والغاز المساعد. لا يساعد الغاز المساعد في إزالة المواد المنصهرة أو البخار فحسب، بل يلعب أيضًا دورًا وقائيًا. على سبيل المثال، يمكن للغاز المساعد منع الحطام والدخان الناتجين أثناء عملية القطع من ملامسة العدسة البصرية، حتى لا يؤثر ذلك على دقة القطع. في الوقت نفسه، في قطع مواد معينة، يمكن أن يؤدي اختيار الغاز المساعد المناسب أيضًا إلى تجنب تفاعلات الأكسدة، وبالتالي تحسين تشطيب حافة القطع وجودة القطع. يجب تحديد نوع ونقاء وضغط ومعدل تدفق الغاز المساعد وفقًا لخصائص المواد المختلفة والمتطلبات المحددة للقطع.

دور الغاز المساعد في القطع بالليزر ثاني أكسيد الكربون

في القطع بالليزر ثاني أكسيد الكربون، يكون دور الغاز المساعد بالغ الأهمية. إن اختيار الغاز المساعد المناسب لا يمكن أن يحسن كفاءة القطع فحسب، بل يحسن أيضًا جودة القطع ويقلل من عيوب العملية. فيما يلي الوظائف الرئيسية وأهمية الغاز المساعد في القطع بالليزر ثاني أكسيد الكربون.

ضمان كفاءة القطع

يزيل الغاز المساعد المصهور والبخار في الوقت المناسب أثناء عملية القطع، مما يضمن أن شعاع الليزر يمكن أن يعمل على سطح المادة بشكل مستقر ومستمر، وبالتالي الحفاظ على كفاءة القطع العالية. على وجه الخصوص، ستطلق الغازات المساعدة مثل الأكسجين حرارة إضافية من خلال تفاعلات الأكسدة، مما يزيد من سرعة القطع ويؤثر بشكل كبير على كفاءة الإنتاج.

تحسين جودة القطع

يعد الاختيار الصحيح للغاز المساعد أمرًا بالغ الأهمية لجودة حافة القطع. على سبيل المثال، يمكن للنيتروجين أن يمنع تفاعلات الأكسدة بشكل فعال، ويضمن حوافًا ناعمة، ولا يترك بقايا أكسدة، ويقلل من النتوءات والرغوة. يمكن أن يؤدي اختيار الغاز المساعد المناسب إلى تحسين نعومة سطح القطع بشكل كبير وتلبية احتياجات التطبيقات التي تتطلب دقة قطع عالية وجماليات.

تقليل المنطقة المتضررة بالحرارة (HAZ)

يساعد الغاز المساعد في تبريد حافة القطع، ويمنع ارتفاع درجة الحرارة، ويقلل من مساحة المنطقة المتأثرة بالحرارة، وبالتالي يحمي الخصائص الفيزيائية والسلامة البنيوية للمادة. وهذا مهم بشكل خاص للتصنيع الدقيق وقطع المواد الرقيقة، مما يساعد في الحفاظ على قوة وصلابة المادة.

حماية المعدات وإطالة عمر الخدمة

لا يحمي الغاز المساعد منطقة القطع فحسب، بل يمنع أيضًا الدخان والحطام الناتج أثناء عملية القطع من الالتصاق بعدسة الليزر الضوئية، مما يتجنب تلف العدسة أو تلوثها. يمكن أن يؤدي استخدام الغاز المساعد إلى تقليل تكرار تنظيف وصيانة المعدات، مما يضمن استقرار ومتانة آلة القطع بالليزر.

بشكل عام، لا يعد الغاز المساعد أداة مساعدة مهمة في القطع بالليزر ثاني أكسيد الكربون فحسب، بل إنه أيضًا عنصر أساسي في تحقيق قطع فعال وعالي الجودة. يمكن أن يؤدي اختيار الغاز المناسب وفقًا لنوع المادة واحتياجات القطع إلى تحسين كفاءة الإنتاج بشكل كبير، وخفض التكاليف، وضمان سلاسة حافة القطع وجودة القطع.

الغازات المساعدة الشائعة المستخدمة في القطع بالليزر ثاني أكسيد الكربون

في عملية القطع بالليزر ثاني أكسيد الكربون، يعد اختيار الغاز المساعد أمرًا بالغ الأهمية لتأثير القطع. فيما يلي الغازات المساعدة الشائعة ووظائفها:

الأكسجين (O2)

الأكسجين هو أحد الغازات المساعدة الأكثر استخدامًا في القطع بالليزر ثاني أكسيد الكربون، وهو مناسب بشكل خاص لقطع الفولاذ الكربوني. من خلال التفاعل مع المادة التي يتم قطعها، يولد الأكسجين حرارة إضافية، مما يزيد بشكل كبير من سرعات القطع. لا تعمل عملية التفاعل هذه على تسريع القطع فحسب، بل تقلل أيضًا من بقايا المصهور، مما يضمن كفاءة قطع أعلى. ومع ذلك، هناك بعض القيود على استخدام الأكسجين. في تطبيقات القطع ذات الدقة العالية أو المتطلبات الصارمة للأكسدة، قد يشكل الأكسجين طبقة أكسيد على حافة القطع، مما يؤثر على مظهر وأداء المنتج النهائي، لذلك يجب استخدامه بحذر في هذه المواقف.

النيتروجين (N2)

النيتروجين هو غاز خامل يستخدم غالبًا في الفولاذ المقاوم للصدأ والألمنيوم وغيرها من المواد التي تتطلب قطعًا عالي الجودة. تتمثل الوظيفة الرئيسية للنيتروجين في منع حدوث تفاعلات الأكسدة، وبالتالي ضمان بقاء حافة القطع ناعمة ونظيفة. هذا يجعل النيتروجين مناسبًا جدًا للتطبيقات التي تتطلب تشطيبًا عاليًا للسطح، مثل صناعات الطيران والإلكترونيات. من خلال استخدام النيتروجين، يمكن تقليل الخبث والنتوءات الناتجة أثناء عملية القطع بشكل فعال، مما يحسن جودة الجزء المقطوع النهائي. بالإضافة إلى ذلك، فإن تكلفة النيتروجين منخفضة نسبيًا، مما يجعله خيارًا ميسور التكلفة.

هواء

يستخدم الهواء عادة كغاز مساعد للقطع منخفض التكلفة وهو مناسب لقطع العمل ذات متطلبات الدقة المنخفضة. نظرًا لأن الهواء يحتوي على حوالي 21% من الأكسجين، فسوف يحدث تفاعل أكسدة معين أثناء عملية القطع. على الرغم من أن هذا التفاعل يمكن أن يوفر بعض الحرارة للمساعدة في القطع، إلا أن تأثير القطع للهواء أقل قليلاً من تأثير الأكسجين النقي. ومع ذلك، فإن استخدام الهواء يمكن أن يقلل التكاليف بشكل كبير وهو مناسب لبعض التطبيقات التي لا تتطلب جودة قطع عالية، مثل قطع أو معالجة خشنة لمواد البناء.

باختصار، يعد اختيار الغاز المساعد المناسب أمرًا بالغ الأهمية لتحسين عملية القطع بالليزر ثاني أكسيد الكربون. يتمتع كل من الأكسجين والنيتروجين والهواء بمزايا فريدة وسيناريوهات قابلة للتطبيق. يمكن أن يؤدي الاختيار والضبط المناسبين للغازات المساعدة إلى تحسين كفاءة القطع وجودته بشكل كبير لتلبية احتياجات المواد والتطبيقات المختلفة.

تأثير الغاز المساعد على كفاءة القطع

يلعب الغاز المساعد دورًا مهمًا في عملية القطع بالليزر ثاني أكسيد الكربون. يؤثر اختياره بشكل مباشر على كفاءة القطع، والتي تنعكس بشكل أساسي في سرعة القطع وتوافق المواد والتحكم في المنطقة المتأثرة بالحرارة.

سرعة القطع

يمكن للأكسجين، كغاز مساعد، أن يسرع بشكل كبير من سرعة قطع الفولاذ الكربوني. وذلك لأن تفاعل أكسدة الأكسجين مع الحديد أثناء عملية القطع سيطلق حرارة إضافية، وبالتالي تسريع سرعة القطع. ومع ذلك، لا يزيد الأكسجين بشكل كبير من سرعة القطع على مواد أخرى مثل الألومنيوم أو الفولاذ المقاوم للصدأ. ويرجع ذلك إلى التفاعل الكيميائي للأكسجين، والذي يمكن أن يتسبب في تطوير طبقة أكسيد لهذه المواد، مما قد يؤثر سلبًا على جودة القطع. في هذه الحالات، قد يكون من الأنسب استخدام النيتروجين كغاز مساعد. على الرغم من أن النيتروجين نفسه لن يسرع القطع، إلا أن خصائصه الخاملة يمكن أن تحسن توافق المواد وتقلل من المشاكل التي قد تنشأ أثناء عملية القطع، وبالتالي تحسين كفاءة القطع بشكل عام.

توافق المواد

تختلف متطلبات الغازات المساعدة أثناء القطع باختلاف المواد المختلفة. ويمكن تحسين تأثير القطع بشكل فعال عن طريق مطابقة الغاز المساعد للمادة. على سبيل المثال، تعد المواد شديدة الانعكاس مثل الألومنيوم والنحاس أكثر ملاءمة للقطع بالنيتروجين لأن النيتروجين يمكنه منع أكسدة السطح وتقليل خطر انعكاس الليزر. بالنسبة للفولاذ المقاوم للصدأ، يفضل النيتروجين أيضًا لأنه يمكن أن يوفر حافة قطع جيدة ويقلل من النتوءات. بالنسبة للفولاذ منخفض السبائك، يعد الأكسجين خيارًا مناسبًا، حيث يمكنه القطع بسرعة وتحسين الكفاءة. من خلال اختيار الغاز المساعد بشكل صحيح وفقًا لخصائص المادة، يمكن تحقيق كفاءة أعلى وجودة أفضل لعملية القطع.

تقليل المنطقة المتأثرة بالحرارة

أثناء عملية القطع، تكون المنطقة المتأثرة بالحرارة (HAZ) هي المنطقة من المادة التي تنتقل منها الحرارة من الليزر إلى المنطقة المحيطة. وقد تتسبب المنطقة المتأثرة بالحرارة الكبيرة في تشوه حافة المادة وتغيير الخصائص الفيزيائية للمادة. ويمكن أن يؤدي استخدام النيتروجين والهواء كغازات مساعدة إلى تقليل حجم المنطقة المتأثرة بالحرارة بشكل فعال. حيث يعمل النيتروجين على تبريد حافة القطع لمنعها من ارتفاع درجة حرارتها، بينما تساعد الرطوبة وتدفق الغاز في الهواء أيضًا على تقليل درجة الحرارة. ولا يعمل تقليل المنطقة المتأثرة بالحرارة على حماية أداء المادة فحسب، بل يضمن أيضًا تسطيح حافة القطع وتشطيبها، مما يضمن جودة المنتج النهائي.

باختصار، يؤثر اختيار الغاز المساعد بشكل مهم على كفاءة القطع بالليزر ثاني أكسيد الكربون. يمكن أن يؤدي التكوين المعقول للغاز المساعد إلى زيادة سرعة القطع، وضمان توافق المواد، وتقليل المنطقة المتأثرة بالحرارة بشكل فعال، وبالتالي تحقيق نتائج قطع ذات جودة أعلى.

تأثير الغاز المساعد على جودة القطع

في عملية القطع بالليزر ثاني أكسيد الكربون، لا يؤثر الغاز المساعد على كفاءة القطع فحسب، بل يلعب أيضًا دورًا حيويًا في جودة القطع، وهو ما ينعكس بشكل أساسي في تشطيب السطح وجودة الحافة وتقليل النتوءات والخبث.

صقل الأسطح

يمكن للنيتروجين كغاز مساعد أن يمنع بشكل فعال حدوث تفاعلات الأكسدة أثناء عملية القطع، وهو أمر بالغ الأهمية لضمان نعومة سطح المادة. عند قطع مواد مثل الفولاذ المقاوم للصدأ والألمنيوم التي لها متطلبات عالية للتشطيب السطحي، يمكن للنيتروجين أن يمنع بشكل فعال أكسدة السطح، ويقلل من تكوين طبقة الأكسيد، ويضمن سطحًا أكثر سلاسة بعد القطع. بالإضافة إلى ذلك، فإن التشطيب السطحي الجيد لا يمكن أن يحسن جماليات المنتج فحسب، بل يتجنب أيضًا المعالجة السطحية اللاحقة في بعض التطبيقات، وبالتالي توفير التكلفة والوقت. لذلك، يعد النيتروجين خيارًا مثاليًا لسيناريوهات التطبيق ذات متطلبات الدقة العالية.

جودة الحافة

جودة الحافة هي مؤشر مهم آخر لتقييم نتائج القطع. على الرغم من أن الأكسجين يمكن أن يسرع سرعة قطع الفولاذ الكربوني، إلا أنه من السهل توليد أكاسيد أثناء عملية القطع، مما قد يتسبب في حواف قطع غير منتظمة وخشنة. في المقابل، يمكن أن يؤدي استخدام النيتروجين إلى تحسين جودة الحافة بشكل فعال وضمان أن تكون حافة القطع أنيقة وناعمة. تعمل الخصائص الخاملة للنيتروجين على قمع تفاعل الأكسدة أثناء عملية القطع، وبالتالي تجنب عيوب القطع الناجمة عن توليد الأكاسيد. لذلك، فإن استخدام النيتروجين مهم بشكل خاص في تطبيقات القطع التي لديها متطلبات عالية لجودة الحافة.

تقليل النتوءات والرواسب

يمكن للغازات المساعدة عالية النقاء، مثل النيتروجين، أن تقلل بشكل فعال من تكوين النتوءات والشوائب أثناء عملية القطع. لا تؤثر النتوءات والشوائب على جماليات القطعة المقطوعة فحسب، بل تزيد أيضًا من تعقيد وتكلفة المعالجة اللاحقة. عند استخدام النيتروجين عالي النقاء، تتم إزالة المادة المنصهرة في عملية القطع بسرعة، وبالتالي تقليل تكوين النتوءات. بالإضافة إلى ذلك، يمكن للنيتروجين أيضًا الحفاظ على نظافة منطقة القطع، مما يقلل بشكل أكبر من تكوين الشوائب. من خلال تقليل كمية النتوءات والشوائب، يمكن أن تكون خطوات المعالجة اللاحقة، مثل إزالة النتوءات والتنظيف، أبسط، مما يوفر وقت الإنتاج ويحسن الكفاءة.

باختصار، يؤثر الغاز المساعد بشكل كبير على جودة القطع بالليزر ثاني أكسيد الكربون. يمكن أن يؤدي اختيار الغاز المساعد المناسب إلى تحسين تشطيب السطح وتحسين جودة الحافة وتقليل تكوين النتوءات والرغوة بشكل فعال، وبالتالي ضمان الجودة العالية للجزء المقطوع النهائي. هذا أمر بالغ الأهمية لتلبية معايير الصناعة الصارمة بشكل متزايد ومتطلبات العملاء.

المتطلبات والاحتياطات الخاصة بالغاز المساعد

عند اختيار الغاز المساعد المناسب أثناء القطع بالليزر ثاني أكسيد الكربون، من المهم ليس فقط مراعاة نوعه، ولكن أيضًا الانتباه إلى متطلباته واحتياطاته المحددة، بما في ذلك مستوى النقاء وإعدادات الضغط والتدفق وتعليمات السلامة.

درجة النقاء

تؤثر نقاء الغاز المساعد بشكل مباشر على تأثير القطع، وخاصة عند قطع المواد ذات المتطلبات الصارمة على جودة السطح. على سبيل المثال، يجب أن تصل نقاء النيتروجين إلى أكثر من 99.99% لضمان عدم تأثيره على سطح المادة. قد يحتوي النيتروجين الأقل نقاءً على رطوبة وشوائب، مما يتسبب في تفاعلات أكسدة أثناء عملية القطع بالليزر، وبالتالي يؤثر على تشطيب وجودة حافة القطع. وبالمثل، يجب أيضًا الحفاظ على نقاوة الأكسجين عند مستوى مناسب لتجنب إحداث تفاعلات أكسدة غير ضرورية. لذلك، يعد استخدام الغاز عالي النقاء شرطًا أساسيًا مهمًا لضمان جودة القطع.

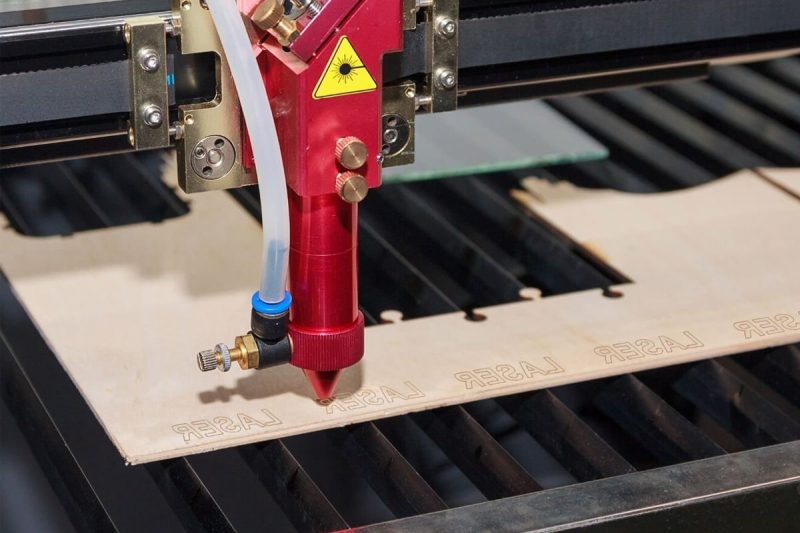

إعدادات الضغط والتدفق

تعد إعدادات ضغط الغاز وتدفقه من المعلمات الرئيسية التي تؤثر على كفاءة القطع وجودته. عند قطع الألواح السميكة، يلزم وجود ضغط غاز أعلى لضمان إمكانية نفخ المعدن المنصهر بشكل فعال، وبالتالي الحفاظ على استمرارية واستقرار عملية القطع. بشكل عام، عند قطع المواد الأكثر سمكًا، يكون ضغط الأكسجين عادةً أقل من ضغط النيتروجين، لأن الأكسجين نفسه يطلق حرارة إضافية أثناء عملية القطع، مما يقلل من الحاجة إلى الضغط. على العكس من ذلك، بالنسبة لقطع الألواح الرقيقة، غالبًا ما يحقق ضغط الغاز المنخفض نتائج قطع أفضل ويتجنب ارتفاع درجة الحرارة والتشوه. لذلك، يجب ضبط إعدادات التدفق والضغط المحددة وفقًا لنوع وسمك مادة القطع لتحقيق أفضل تأثير قطع.

نصائح السلامة

عند استخدام الغازات عالية النقاء، فإن السلامة هي عامل مهم لا يمكن تجاهله. يعد إحكام غلق النظام أمرًا بالغ الأهمية، ومن الضروري التأكد من عدم وجود تسرب في خطوط أنابيب الغاز والموصلات لمنع المخاطر الأمنية المحتملة. قد لا يتسبب الغاز المتسرب في تلوث البيئة فحسب، بل قد يتسبب أيضًا في حوادث خطيرة مثل الحريق أو الانفجار. لذلك، عند تركيب واستخدام نظام الغاز المساعد، يجب فحص المعدات وصيانتها بانتظام للتأكد من أنها في حالة جيدة. بالإضافة إلى ذلك، يجب أن يتلقى المشغلون التدريب اللازم على السلامة وأن يكونوا على دراية بإجراءات التعامل مع الطوارئ لضمان اتخاذ التدابير المناسبة بسرعة في حالة حدوث مواقف غير طبيعية، وبالتالي تقليل المخاطر.

باختصار، عند اختيار واستخدام الغاز المساعد، يجب الانتباه إلى مستوى نقائه وإعدادات الضغط والتدفق واحتياطات السلامة. فقط من خلال النظر في هذه العوامل بشكل شامل يمكن ضمان كفاءة وسلامة وجودة عملية القطع بالليزر ثاني أكسيد الكربون.

تحليل مقارن للغازات المساعدة

في عملية القطع بالليزر ثاني أكسيد الكربون، يؤثر اختيار الغاز المساعد بشكل كبير على كفاءة القطع وجودته. فيما يلي تحليل مقارن للغازات المساعدة المستخدمة بشكل شائع (الأكسجين والنيتروجين والهواء) يغطي مقارنات الأداء واعتبارات التكلفة والتوصيات الخاصة بالتطبيق.

مقارنة الأداء

- الأكسجين (O2): الأكسجين متفوق من حيث سرعة القطع وهو مناسب بشكل خاص لقطع الفولاذ الكربوني. من خلال التفاعل مع سطح المعدن، يطلق الأكسجين حرارة إضافية، مما يسرع عملية القطع. ومع ذلك، فإن التأثير الجانبي لهذا التفاعل هو تكوين طبقة أكسيد على الحافة المقطوعة، مما يؤدي إلى انخفاض جودة سطح القطع وانخفاض التشطيب. لذلك، يكون الأكسجين أكثر ملاءمة للتطبيقات حيث تكون سرعة القطع عالية ولكن متطلبات جودة القطع فضفاضة نسبيًا.

- النيتروجين (N2): يتفوق النيتروجين من حيث جودة القطع واللمسة النهائية للسطح. يمكنه منع أكسدة المادة بشكل فعال وضمان حافة قطع ناعمة، خاصة للمواد مثل الفولاذ المقاوم للصدأ والألمنيوم التي تتطلب جودة سطح عالية. على الرغم من أن النيتروجين ليس سريعًا مثل الأكسجين في سرعة القطع، إلا أن جودة القطع الممتازة تجعله خيارًا مثاليًا لتطبيقات القطع عالية الدقة.

- الهواء: الهواء هو غاز مساعد منخفض التكلفة ومناسب لمناسبات القطع ذات متطلبات الدقة المنخفضة. على الرغم من أن استخدام الهواء يمكن أن يقلل من تكاليف القطع، إلا أنه بسبب محتواه من الأكسجين، فإن تأثير القطع غالبًا ما لا يكون جيدًا مثل النيتروجين والأكسجين النقي، لذلك فهو غير مناسب للتطبيقات التي تتطلب دقة عالية وتشطيبًا.

اعتبارات التكلفة

- الأكسجين: مقارنة بالنيتروجين، فإن الأكسجين أقل تكلفة وهو مناسب للتطبيقات التي تتطلب سرعة قطع عالية ولكن جودة القطع ليست صارمة للغاية. وهذا يجعل الأكسجين الغاز المفضل في العديد من التطبيقات الصناعية، وخاصة في الإنتاج والمعالجة على نطاق واسع.

- النيتروجين: على الرغم من أن النيتروجين أكثر تكلفة من الأكسجين، إلا أن مزاياه في جودة القطع والدقة تجعله أكثر قدرة على المنافسة في التطبيقات الراقية. لذلك، بالنسبة للصناعات ذات المتطلبات العالية لجودة القطع والدقة، فإن التكلفة الإضافية للنيتروجين غالبًا ما تكون تستحق ذلك.

- الهواء: يتمتع الهواء بأقل تكلفة استخدام وهو مناسب للمشاريع ذات الميزانيات المحدودة واحتياجات القطع منخفضة التكلفة. ومع ذلك، نظرًا لتأثيره المحدود في القطع، يوصى به فقط لقطع العمل ذات متطلبات الدقة المنخفضة.

توصيات خاصة بالتطبيق

- قطع الفولاذ الكربوني: بالنسبة لقطع الفولاذ الكربوني، يفضل استخدام الأكسجين. حيث يمكن لميزة السرعة أن تعمل على تحسين كفاءة الإنتاج بشكل كبير، وخاصة عند إنتاج كميات كبيرة.

- الفولاذ المقاوم للصدأ والألومنيوم: يعتبر النيتروجين خيارًا أفضل عند قطع الفولاذ المقاوم للصدأ والألومنيوم. فهو يضمن حواف قطع ناعمة وخالية من الأكسدة وهو مناسب للتطبيقات التي تكون فيها جودة السطح بالغة الأهمية.

- الفولاذ المقاوم للصدأ والألومنيوم: يعتبر النيتروجين خيارًا أفضل عند قطع الفولاذ المقاوم للصدأ والألومنيوم. فهو يضمن حواف قطع ناعمة وخالية من الأكسدة وهو مناسب للتطبيقات التي تكون فيها جودة السطح بالغة الأهمية.

من خلال مقارنة وتحليل الغازات المساعدة، يمكننا اختيار الغاز المساعد المناسب لمهام قطع المواد المختلفة، وبالتالي تحسين كفاءة القطع والجودة، واتخاذ قرارات معقولة بشأن التكلفة. إن اختيار الغاز المساعد المناسب لا يمكن أن يحسن تأثير القطع فحسب، بل يقلل أيضًا من تكاليف الإنتاج على المدى الطويل ويحسن القدرة التنافسية للمؤسسة.

تحسين اختيار الغاز المساعد للمواد المختلفة

في القطع بالليزر ثاني أكسيد الكربون، يعد اختيار الغاز المساعد أمرًا بالغ الأهمية لتأثير القطع والجودة. تتطلب خصائص المواد المختلفة منا تحسين استخدام الغاز المساعد وفقًا لاحتياجاتها المحددة. فيما يلي توصيات اختيار الغاز للمواد المعدنية والمواد البلاستيكية والمواد المركبة.

المواد المعدنية

- قطع الفولاذ الكربوني: بالنسبة لقطع الفولاذ الكربوني، يوصى باستخدام الأكسجين (O2) كغاز مساعد. يمكن للأكسجين إطلاق حرارة إضافية من خلال تفاعل الأكسدة، وبالتالي زيادة سرعة القطع بشكل كبير، وهو مناسب للإنتاج على نطاق واسع والمناسبات ذات متطلبات كفاءة القطع العالية. ومع ذلك، قد يشكل الأكسجين طبقة أكسيد على حافة القطع، لذلك يجب مراعاة تأثيره على جودة القطع عند تطبيقه.

- الفولاذ المقاوم للصدأ والألمنيوم: يعتبر النيتروجين (N2) خيارًا أفضل عند قطع الفولاذ المقاوم للصدأ والألمنيوم. يمكن للنيتروجين منع حدوث تفاعلات الأكسدة، وبالتالي الحفاظ على نعومة حافة القطع وتجنب المتاعب في المعالجة اللاحقة. لذلك، عند قطع الفولاذ المقاوم للصدأ والألمنيوم بالنيتروجين، يمكن ضمان جودة سطح أعلى، خاصة في التطبيقات ذات المتطلبات الجمالية والوظيفية العالية.

المواد البلاستيكية

- عند قطع المواد البلاستيكية، يوصى باستخدام النيتروجين أو الهواء كغاز مساعد. يمكن أن يؤدي استخدام النيتروجين إلى تجنب التشوه الحراري أو الاحتراق الناجم عن درجات الحرارة العالية، مما يضمن سلامة وجودة عملية القطع. على الرغم من أن الهواء أقل تأثيرًا من النيتروجين قليلاً، إلا أنه منخفض التكلفة ومناسب لمهام قطع البلاستيك التي لا تتطلب دقة قطع عالية. لذلك، وفقًا لمتطلبات القطع، يمكن أن يؤدي اختيار الغاز المناسب إلى تجنب تلف المواد البلاستيكية بشكل فعال أثناء عملية القطع.

المواد المركبة

- بالنسبة لقطع المواد المركبة، يوصى باختيار الهواء أو النيتروجين وفقًا لاحتياجات محددة. تتكون المواد المركبة عادةً من مواد مختلفة، وقد تنتج عملية قطعها غازات ضارة، لذلك من المهم اختيار الغاز المساعد المناسب. يمكن للهواء كغاز مساعد أن يقلل من تكاليف القطع، ولكن قد يتسبب في أكسدة السطح في بعض الحالات؛ بينما يمكن للنيتروجين أن يوفر جودة قطع وسلامة أفضل، وهو مناسب لتطبيقات القطع الصعبة. وفقًا لخصائص المواد المركبة المحددة ومتطلبات القطع، يمكن أن يؤدي تخصيص اختيار الغاز المناسب إلى تقليل توليد الغازات الضارة بشكل فعال وضمان سلامة وحماية البيئة لعملية القطع.

اختيار الغاز المخصص لمتطلبات القطع المحددة

عند اختيار الغاز المساعد، يجب مراعاة عوامل مثل خصائص المواد وسرعة القطع وجودة القطع والتكلفة بشكل شامل لتحقيق أفضل تأثير قطع. من خلال تخصيص اختيار الغاز لمواد مختلفة، لا يمكن تحسين كفاءة القطع فحسب، بل يمكن أيضًا التحكم في جودة القطع بشكل فعال لتلبية الاحتياجات المختلفة وسيناريوهات التطبيق للعملاء. سيؤثر اختيار الغاز المساعد المناسب بشكل مباشر على التقدم السلس لعملية القطع وجودة المنتج النهائي، وهو جزء مهم من تحسين كفاءة الإنتاج وخفض التكاليف.

يلعب النيتروجين دورًا حيويًا في القطع بالليزر. لتلبية احتياجات القطع لقطع العمل الصعبة، توفر AccTek أيضًا آلة إنتاج نيتروجين احترافية يمكنها إنتاج نيتروجين عالي النقاء. هذا الاستثمار مهم جدًا للتطبيقات التي تتطلب قطعًا دقيقًا، مما يضمن نعومة سطح المادة وجودة حافة القطع. مع مولد النيتروجين الخاص بنا، ستحصل على نتائج قطع وموثوقية أفضل، وتحسين كفاءة الإنتاج بشكل أكبر، وتقليل تكاليف القطع.

التحديات والحلول المشتركة

أثناء عملية القطع بالليزر ثاني أكسيد الكربون، غالبًا ما تواجه الشركات تحديات قد تؤثر على كفاءة الإنتاج وجودة المنتج النهائي إذا لم يتم التعامل معها على الفور. فيما يلي بعض المشكلات الشائعة والحلول المناسبة لها.

مشكلة الأكسدة

عند قطع المواد المؤكسدة بسهولة مثل الفولاذ المقاوم للصدأ، فإن تكوين طبقة أكسيد قد يؤثر بشكل كبير على المعالجة اللاحقة وجودة مظهر المنتج. لحل هذه المشكلة، يوصى باستخدام النيتروجين (N2) كغاز مساعد أثناء عملية القطع. يمكن للنيتروجين منع تفاعلات الأكسدة بشكل فعال وضمان أن تكون حافة القطع ناعمة وخالية من طبقات الأكسيد. وبهذه الطريقة، يتم تحسين جودة القطع وتقليل التنظيف المطلوب في خطوات المعالجة اللاحقة، وبالتالي زيادة الإنتاجية الإجمالية.

منطقة التأثر بالحرارة كبيرة جدًا

أثناء عملية القطع بالليزر، يمكن أن تتسبب منطقة التأثر بالحرارة الكبيرة (HAZ) في حدوث تشوه وتدهور في أداء المادة عند حافة القطع، مما يؤثر على دقة القطع. ولتحقيق هذه الغاية، من المهم ضبط تدفق وضغط الغاز المساعد بشكل صحيح. يمكن أن يؤدي انخفاض التدفق وإعدادات ضغط الغاز المناسبة إلى تقليل انتقال الحرارة إلى المادة المحيطة، وبالتالي تقليل المنطقة المتأثرة بالحرارة. وفي الوقت نفسه، يمكن أن يساعد استخدام غازات ذات نقاء أعلى (مثل النيتروجين) أيضًا في التحكم في الحرارة وضمان توزيع أكثر اتساقًا لدرجة الحرارة أثناء عملية القطع، وبالتالي تحسين دقة القطع والجودة.

التحكم في استهلاك الغاز

لا يرتبط استهلاك الغاز بخفض التكاليف فحسب، بل يرتبط أيضًا بالكفاءة الاقتصادية الشاملة للإنتاج. للتحكم بشكل أكثر فعالية في استهلاك الغاز، يوصى بأن تراقب الشركات بانتظام إعدادات تدفق الغاز والضغط. من خلال استخدام عدادات تدفق الغاز وأجهزة استشعار الضغط، يمكن للمشغلين مراقبة استخدام الغاز في الوقت الفعلي وضبط المعلمات في الوقت المناسب لتناسب احتياجات القطع المختلفة. بالإضافة إلى ذلك، يمكن للصيانة والتفتيش المنتظمين للمعدات ضمان إحكام نظام الغاز وتقليل التسربات غير الضرورية، وبالتالي توفير المزيد من التكاليف وتحسين كفاءة القطع الشاملة.

من خلال تنفيذ الحلول المناسبة للتحديات المذكورة أعلاه، يمكن للشركات تحسين كفاءة الإنتاج وجودة القطع بالليزر ثاني أكسيد الكربون بشكل فعال مع تقليل التكاليف والمخاطر. يمكن لإدارة الغاز وتعديله بشكل فعال أن يساعد الشركات على الحفاظ على مزاياها في المنافسة الشرسة في السوق وتلبية متطلبات الجودة المتزايدة للعملاء.

لخص

يلعب اختيار الغاز المساعد في نظام القطع بالليزر ثاني أكسيد الكربون دورًا حيويًا في جودة القطع وسرعته وتكلفته. تتطلب المواد المختلفة متطلبات غاز مختلفة أثناء عملية القطع. لا يمكن للاختيار المعقول للغاز المساعد تحسين كفاءة القطع فحسب، بل يضمن أيضًا جودة القطع ويقلل من تكاليف الإنتاج الإجمالية. على سبيل المثال، عند قطع الفولاذ الكربوني، يمكن أن يؤدي استخدام الأكسجين كغاز مساعد إلى زيادة سرعة القطع بشكل كبير، بينما عند قطع الفولاذ المقاوم للصدأ والألمنيوم، يكون النيتروجين خيارًا أكثر مثالية لأنه يمكن أن يمنع الأكسدة ويضمن سلاسة حافة القطع ودقتها.

بالإضافة إلى ذلك، فإن نقاء ومعايير ضبط الغاز المساعد لها أيضًا تأثير عميق على تأثير القطع. يمكن للنيتروجين عالي النقاء أن يقلل بشكل فعال من تكوين النتوءات والرغوة ويحسن تشطيب سطح المادة. يمكن لإعدادات التدفق والضغط المناسبة تقليل المنطقة المتأثرة بالحرارة، وبالتالي تحسين دقة القطع وسلامة المواد. بالنسبة لتطبيقات القطع المختلفة، من خلال ضبط نوع الغاز وإعدادات المعلمات بشكل مستمر، يمكن للشركات تلبية الاحتياجات الصناعية المتنوعة بشكل أفضل.

باختصار، يعد اختيار الغاز المساعد الدقيق وإعدادات معلمات القطع المُحسَّنة من العوامل الرئيسية لتحقيق قطع ليزر ثاني أكسيد الكربون بكفاءة وجودة عالية. وهذا لا يمكن أن يحسن كفاءة الإنتاج فحسب، بل يعزز أيضًا القدرة التنافسية للمنتجات في السوق، مما يتيح للمؤسسات الحصول على ميزة في المنافسة الشرسة. لذلك، في التطبيق الفعلي لقطع ليزر ثاني أكسيد الكربون، يجب على المؤسسات الانتباه إلى اختيار وإدارة الغازات المساعدة لتحقيق فوائد إنتاجية أعلى وتكاليف تشغيل أقل.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر