أساسيات تكنولوجيا الليزر

ما هو الليزر؟

خصائص الليزر

تتمتع أشعة الليزر بالعديد من الخصائص الفريدة التي تميزها عن مصادر الضوء الأخرى وتجعلها لا غنى عنها للتطبيقات الصناعية، بما في ذلك:

- التماسك: تتميز موجات ضوء الليزر بالتماسك، أي أن لها علاقة طور ثابتة. وعلى عكس الضوء العادي، حيث تكون الموجات المنبعثة غير متزامنة، فإن موجات الضوء التي تنتجها أشعة الليزر تكون متزامنة. وهذا التماسك يمكّن شعاع الليزر من الحفاظ على تركيزه على مسافات طويلة، مما يوفر دقة عالية في عمليات القطع والوسم.

- أحادية اللون: يصدر الليزر ضوءًا بطول موجي واحد أو لون واحد، يُعرف باسم الضوء أحادي اللون. ويتناقض هذا مع مصادر الضوء التقليدية التي تنتج طيفًا واسعًا من الألوان. إن خاصية أحادية اللون لليزر تجعلها فعالة للغاية في تركيز الطاقة على طول موجي معين، مما يؤدي إلى تحكم أكبر في كيفية تفاعل الضوء مع المواد المختلفة.

- الاتجاهية: تصدر أشعة الليزر الضوء في شعاع عالي الاتجاهية، مع أدنى حد من التباعد مقارنة بمصادر الضوء التقليدية. وهذا يعني أن أشعة الليزر يمكنها أن تقطع مسافات طويلة مع انتشار ضئيل للغاية، مما يؤدي إلى تركيز طاقة الشعاع وتمكين القطع الدقيقة والأنماط المعقدة.

- كثافة عالية: إن القدرة على تركيز طاقة الضوء على نقطة صغيرة تمنح أشعة الليزر كثافة عالية من الطاقة، مما يجعلها قادرة على إذابة أو تبخير أو تفتيت المواد. تسمح هذه الكثافة العالية بمعالجة المواد بسرعة وكفاءة مع الحد الأدنى من المناطق المتأثرة بالحرارة، مما يحافظ على سلامة هيكل المواد المحيطة.

- الاستقطاب: يمكن استقطاب ضوء الليزر، مما يعني إمكانية التحكم في اتجاه تذبذبات مجاله الكهربائي. هذه الخاصية مفيدة لتطبيقات مختلفة، بما في ذلك اللحام بالليزر، حيث يمكن لاستقطاب الضوء أن يؤثر على امتصاص المواد وسلوكها.

أساسيات الليزر ثاني أكسيد الكربون

خصائص أشعة الليزر ثاني أكسيد الكربون

تنتج أشعة الليزر ثاني أكسيد الكربون الضوء في منطقة الأشعة تحت الحمراء البعيدة، مما يجعلها مثالية لتسخين وقطع مجموعة واسعة من المواد، بما في ذلك المعادن, بلاستيك، المنسوجات، خشب، والمزيد. الخصائص التالية تجعل ليزر ثاني أكسيد الكربون فعالاً بشكل خاص للقطع الصناعي:

- إنتاج طاقة عالية: يمكن لأشعة الليزر ثاني أكسيد الكربون تحقيق إنتاج موجة مستمرة (CW) بقدرات تتراوح من بضعة واط إلى عدة كيلووات، مما يجعلها مناسبة للقطع الدقيق عالي السرعة.

- الضوء أحادي اللون: يصدر الليزر الضوء عند طول موجي محدد (عادة 10.6 ميكرومتر)، مما يضمن امتصاص الطاقة بكفاءة بواسطة مجموعة واسعة من المواد.

- جودة شعاع جيدة: يمكن تركيز الشعاع على حجم بقعة صغيرة، مما يحقق كثافة طاقة عالية ضرورية للقطع الدقيقة والمعقدة.

- كفاءة عالية: توفر أشعة الليزر ثاني أكسيد الكربون كفاءة تحويل كهربائية إلى بصرية عالية نسبيًا مقارنة بأنواع الليزر الأخرى.

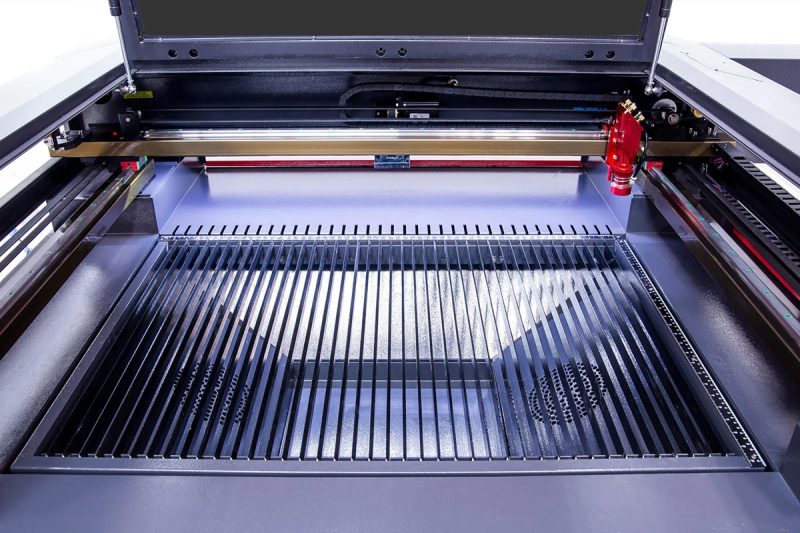

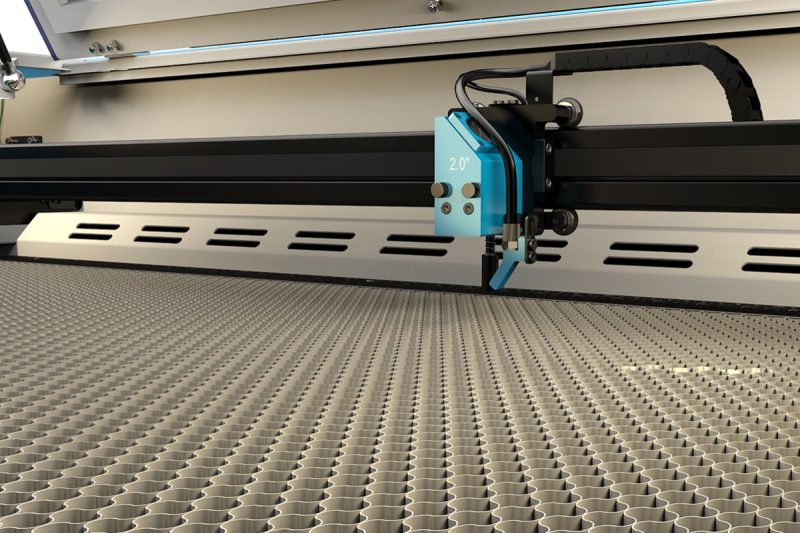

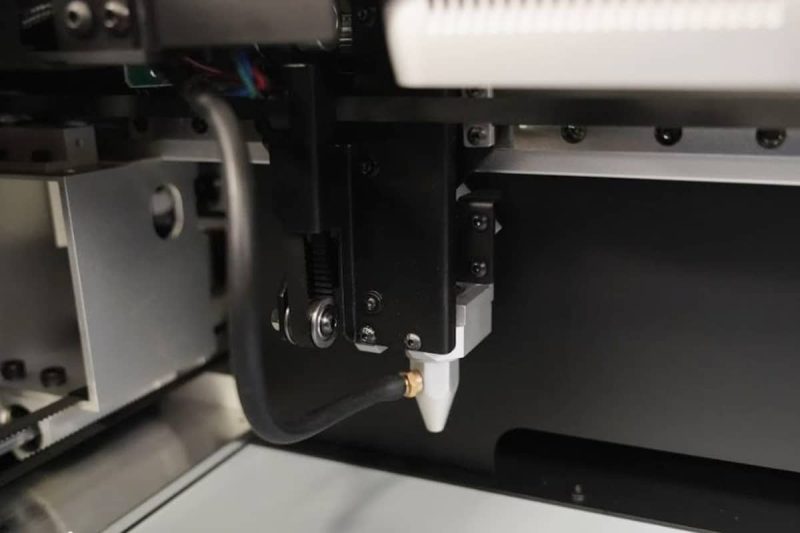

مكونات آلات القطع بالليزر ثاني أكسيد الكربون

مرنان الليزر

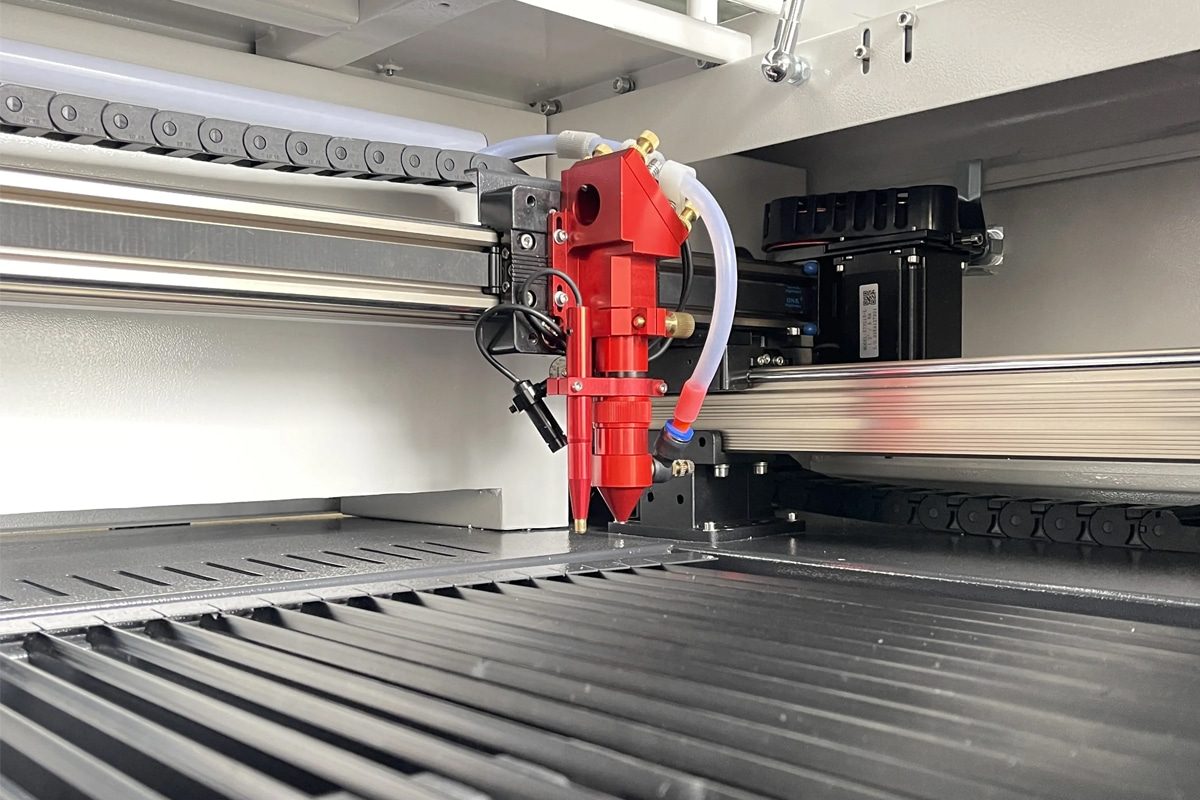

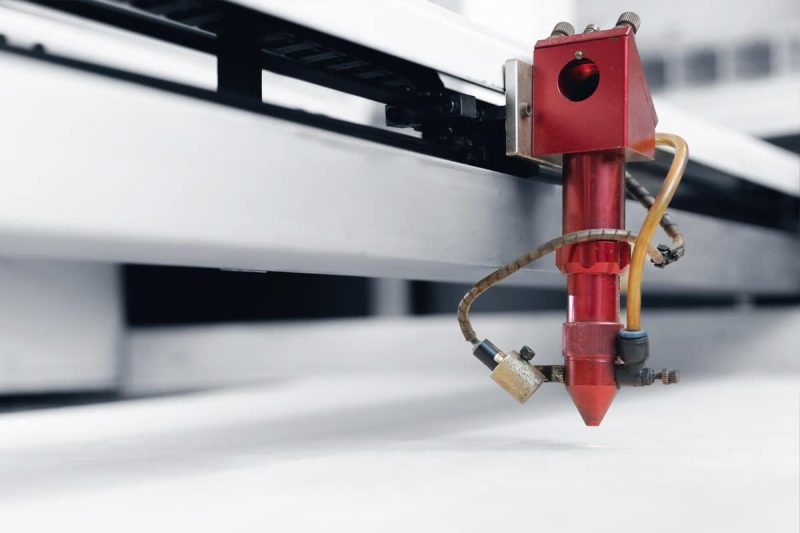

رأس القطع وعدسة التركيز

نظام الغاز المساعد

يتم توفير غاز مساعد من خلال فوهة رأس القطع ويتدفق بشكل محوري مع شعاع الليزر. يلعب غاز المساعد دورًا حيويًا في تحسين عملية القطع من خلال:

- إزالة المواد المنصهرة: يتم نفخ المواد المنصهرة خارج الفجوة (فجوة القطع) لإنتاج قطع نظيفة.

- تبريد المادة: يعمل على تبريد المنطقة المحيطة بالقطع، مما يقلل التشوه الحراري.

- التفاعل مع المواد: بالنسبة لبعض المواد مثل الفولاذ الصلب، فإن الغازات التفاعلية مثل الأكسجين تخلق تفاعلًا طاردًا للحرارة، مما يزيد من سرعة القطع. وبدلاً من ذلك، تعمل الغازات الخاملة مثل النيتروجين على منع الأكسدة وتنتج حوافًا نظيفة وخالية من الأكسيد.

نظام التحكم CNC

نظام التبريد

نظام العادم والترشيح

توليد شعاع الليزر

عملية الانبعاث المحفز

دور جزيئات الغاز

في ليزر ثاني أكسيد الكربون، يكون وسط الليزر عبارة عن خليط غازي يتكون في المقام الأول من ثاني أكسيد الكربون (CO2) والنيتروجين (N2) والهيليوم (He). يلعب كل غاز دورًا محددًا في عملية توليد الليزر:

- ثاني أكسيد الكربون (CO2): هو الوسط النشط في الليزر، المسؤول عن إطلاق الفوتونات عند إثارته. يمكن لجزيئات ثاني أكسيد الكربون الانتقال بين حالات الطاقة الاهتزازية، وإطلاق الفوتونات عند طول موجي يبلغ 10.6 ميكرومتر، وهو مناسب لتطبيقات القطع الصناعية.

- النيتروجين (N2): يعمل كوسيط لنقل الطاقة. فعندما يتم إثارته بواسطة تفريغ كهربائي، تصل جزيئات النيتروجين إلى حالة مستقرة، مما يعني أنها تحتفظ بطاقتها لفترة طويلة. تصطدم جزيئات النيتروجين المثارة بجزيئات ثاني أكسيد الكربون، وتنقل طاقتها بكفاءة لرفع جزيئات ثاني أكسيد الكربون إلى حالة مثارة.

- الهيليوم (He): يسهل إزالة إثارة جزيئات ثاني أكسيد الكربون ويساعد في تبديد الحرارة من النظام، مما يضمن التشغيل المستقر.

تحقيق التحول السكاني

توصيل الشعاع والتركيز

مسار الشعاع والمرايا

آلية التركيز

أهمية جودة الشعاع

تُعد جودة الشعاع عاملاً بالغ الأهمية يؤثر على أداء آلة القطع بالليزر ثاني أكسيد الكربون. تضمن جودة الشعاع العالية إمكانية تركيز شعاع الليزر على حجم بقعة أصغر، مما يزيد من كثافة الطاقة ويعزز دقة القطع. تشمل السمات الرئيسية لجودة الشعاع ما يلي:

- التماسك: الدرجة التي تتوافق بها موجات الضوء مع بعضها البعض. يؤدي التماسك العالي إلى شعاع محدد جيدًا ومركّز.

- وضع الشعاع: يشير إلى توزيع طاقة الشعاع عبر مقطعه العرضي. يتميز شعاع TEM00 (الوضع الكهرومغناطيسي المستعرض) بتوزيع غاوسي ويعتبر مثاليًا للقطع الدقيق نظرًا لملف الطاقة المتماثل الخاص به.

- الاستقرار والاتساق: يعد إنتاج الشعاع المتسق أمرًا ضروريًا لتحقيق قطع موحدة وتقليل هدر المواد.

التفاعل مع المواد

امتصاص طاقة الليزر

العمليات الحرارية في القطع

يتم تحويل طاقة الليزر الممتصة إلى حرارة، مما يؤدي إلى سلسلة من العمليات الحرارية التي تمكن من قطع المواد:

- الذوبان: يرفع شعاع الليزر المركّز درجة حرارة المادة بسرعة، مما يجعلها تصل إلى نقطة انصهارها. وفي كثير من الحالات، يسخن شعاع الليزر منطقة موضعية، مما يؤدي إلى تكوين بركة منصهرة.

- التبخير: بالنسبة لبعض المواد، يمكن أن تكون طاقة الليزر قوية بما يكفي لتبخير المادة مباشرة، وتشكيل شق أو قطع ضيق. هذه العملية مفيدة بشكل خاص للمواد الرقيقة أو التطبيقات التي تتطلب إزالة الحد الأدنى من المواد.

- إزالة المواد: بمجرد ذوبان المادة أو تبخرها، يجب إزالتها من منطقة القطع لإكمال القطع. يتم تسهيل هذه الإزالة بواسطة الغاز المساعد، الذي ينفخ بعيدًا عن المادة المنصهرة أو المتبخرة من منطقة القطع.

- التبريد والتصلب: بعد عملية القطع، تبرد المادة المحيطة بسرعة، مما يؤدي إلى تصلب الحواف. يمكن أن يؤثر معدل التبريد ومنطقة التأثر بالحرارة (HAZ) على جودة القطع، بما في ذلك نعومة الحافة والسلامة البنيوية.

دور الغازات المساعدة

يعد الغاز المساعد جزءًا لا يتجزأ من عملية القطع بالليزر ثاني أكسيد الكربون. يتدفق بشكل محوري مع شعاع الليزر عبر فوهة عند رأس القطع ويلعب عدة أدوار مهمة:

- إزالة المواد: يساعد الغاز المساعد على إخراج المواد المنصهرة والمتبخرة من الشق، مما يضمن قطعًا نظيفًا ومستمرًا. وهذا مهم بشكل خاص للمواد السميكة أو الكثيفة، حيث يمنع الإزالة السريعة للمواد المنصهرة إعادة التصلب ويحسن جودة القطع.

- التفاعلات الكيميائية: في بعض التطبيقات، تُستخدم الغازات التفاعلية مثل الأكسجين (O2) كغاز مساعد. يتفاعل الأكسجين مع المادة، مما يخلق تفاعلًا طاردًا للحرارة يضيف الحرارة إلى عملية القطع، مما يعزز سرعة القطع وكفاءته. يُستخدم هذا عادةً لقطع الفولاذ الصلب.

- الحماية من الأكسدة: على النقيض من ذلك، تُستخدم الغازات الخاملة مثل النيتروجين (N2) أو الأرجون (Ar) عندما يتعين تقليل الأكسدة، كما هو الحال عند قطع الفولاذ المقاوم للصدأ أو الألومنيوم. تخلق هذه الغازات جوًا واقيًا يمنع الأكسدة، مما يؤدي إلى حواف نظيفة وخالية من الأكسيد.

- التبريد: يمكن للغاز المساعد أيضًا تبريد المادة والمنطقة المحيطة بها، مما يقلل من حجم المنطقة المتأثرة بالحرارة (HAZ) ويمنع التشوه الحراري.

التحكم في عملية القطع

برمجة الحاسب الآلي

تتضمن الجوانب الرئيسية لبرمجة CNC في القطع بالليزر CO2 ما يلي:

- تحديد مسار القطع: يحدد برنامج CNC المسار الدقيق الذي يجب أن يتبعه شعاع الليزر لقطع المادة. يعد هذا المسار بالغ الأهمية لتحقيق الشكل والأبعاد المطلوبة.

- ضبط معلمات القطع: يتحكم البرنامج في معلمات مختلفة، مثل طاقة الليزر ومعدل التغذية وموضع التركيز وتدفق الغاز المساعد. يمكن تعديل هذه المعلمات بناءً على نوع المادة وسمكها وجودة الحافة المطلوبة.

- استراتيجيات الثقب: بالنسبة للمواد الأكثر سمكًا، قد يستخدم نظام CNC استراتيجيات ثقب محددة لإنشاء ثقب أولي قبل الاستمرار في القطع. وهذا يضمن قطعًا فعالًا ونظيفًا منذ البداية.

أنظمة التحكم في الحركة

تتضمن الوظائف الرئيسية لنظام التحكم في الحركة ما يلي:

- المزامنة: تنسيق حركة رأس القطع مع حالة تشغيل/إيقاف شعاع الليزر لضمان حدوث القطع فقط عند الضرورة.

- التحكم في التسارع والتباطؤ: تحسين سرعة رأس القطع لتحقيق انتقالات سلسة أثناء تغيير الاتجاه، ومنع الاهتزازات، والحفاظ على جودة القطع المتسقة.

- التعديلات في الوقت الفعلي: تكييف سرعة وموضع رأس القطع استنادًا إلى ظروف القطع، مثل التغييرات في سمك المادة أو الهندسة المعقدة.

المراقبة وردود الأفعال

تتضمن أمثلة آليات المراقبة وردود الفعل ما يلي:

- استشعار الارتفاع: يراقب مستشعر الارتفاع باستمرار المسافة بين رأس القطع وسطح المادة. ويضبط موضع رأس القطع للحفاظ على مسافة التركيز الأمثل، مما يضمن عمق قطع ثابت وجودة حافة.

- مراقبة طاقة الليزر واستقرار الشعاع: تتعقب أجهزة الاستشعار طاقة خرج الليزر واستقرار الشعاع، مما يسمح بإجراء التعديلات للحفاظ على توصيل الطاقة بشكل ثابت.

- مراقبة ضغط الغاز المساعد وتدفقه: مراقبة ضغط ومعدل تدفق الغاز المساعد يضمن توصيل الغاز بشكل متسق، مما يساهم في الحصول على قطع نظيفة وإزالة المواد بشكل صحيح.

- أجهزة استشعار الحرارة والاهتزاز: تكتشف الحرارة الزائدة أو الاهتزازات التي قد تؤثر على دقة القطع. يمكن للنظام إبطاء عملية القطع أو إيقافها مؤقتًا لمنع العيوب أو التلف.

المواد المناسبة للقطع بالليزر ثاني أكسيد الكربون

المواد غير المعدنية

تتميز أشعة الليزر ثاني أكسيد الكربون بفعالية خاصة في قطع المواد غير المعدنية، والتي تمتص طول موجة الأشعة تحت الحمراء لليزر بكفاءة أكبر. وهذا يجعل آلات القطع بالليزر ثاني أكسيد الكربون مناسبة للغاية للصناعات مثل المنسوجات والأعمال الخشبية واللافتات.

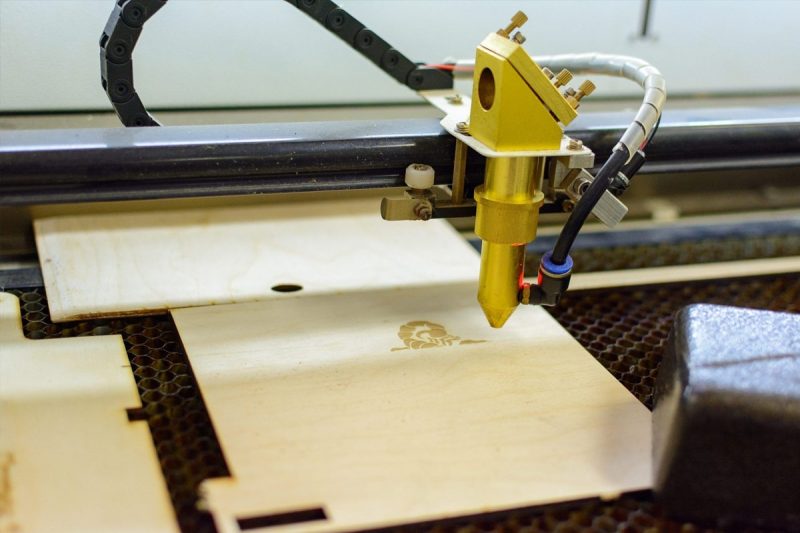

- خشب:تُستخدم أشعة الليزر ثاني أكسيد الكربون على نطاق واسع في قطع ونقش ووضع علامات على الخشب. فهي تنتج قطعًا نظيفة وتصميمات معقدة، مما يجعلها مثالية لتطبيقات مثل الأثاث والعناصر الزخرفية وصنع النماذج.

- أكريليك:غالبًا ما يستخدم الأكريليك في تصنيع اللافتات والعروض، حيث يقطع بسلاسة باستخدام ليزر ثاني أكسيد الكربون، مما يخلق حواف مصقولة ذات لمسة نهائية بدون خطوات تشطيب إضافية.

- البلاستيك:أنواع عديدة من البلاستيك مثل بولي كربونات، البوليستر، و البولي بروبلينيمكن قطعها باستخدام ليزر ثاني أكسيد الكربون. يستخدم القطع بالليزر في صناعات التعبئة والتغليف والإلكترونيات والسيارات للمكونات البلاستيكية المخصصة.

- الجلود و الأقمشة:توفر أشعة الليزر ثاني أكسيد الكربون قطعًا دقيقًا وتقليل التآكل على الجلود والأقمشة الاصطناعية أو الطبيعية. تُستخدم عادةً في صناعات الأزياء والتنجيد والأحذية.

- المطاط: يمكن معالجة أنواع معينة من المطاط لتصنيع الحشيات وغيرها من الاستخدامات الصناعية. حيث يقوم الليزر بإنشاء قطع نظيفة مع الحد الأدنى من البقايا.

المواد العضوية

تستطيع آلات القطع بالليزر ثاني أكسيد الكربون أيضًا قطع مجموعة متنوعة من المواد العضوية، وذلك بفضل قدرتها على تبخير المادة مع الحد الأدنى من التشوه الحراري. وتشمل هذه المواد:

- الرغوة: يمكن قطع صفائح الرغوة الرقيقة لصنع ملحقات التغليف والحشو المخصص ومنتجات الرغوة الدقيقة الأخرى.

- الورق والكرتون: تتميز أشعة الليزر ثاني أكسيد الكربون بفعالية عالية في القطع الدقيق للمنتجات الورقية، مما يجعلها مناسبة للتغليف والدعوات والتطبيقات الفنية.

المعادن (مع القيود)

على الرغم من أنها ليست الخيار الأساسي للمعادن، إلا أن ليزر ثاني أكسيد الكربون يمكنه التعامل مع الصفائح المعدنية الرقيقة وبعض المعادن المطلية عند تكوينه بشكل صحيح. وتشمل هذه:

- الفولاذ الصلب: يمكن قطع صفائح رقيقة من الفولاذ الصلب (حتى حوالي 2-3 مم) باستخدام ليزر ثاني أكسيد الكربون، وخاصة عند استخدام الأكسجين كغاز مساعد لإنشاء تفاعل طارد للحرارة، مما يزيد من كفاءة القطع.

- ستانلس ستيل و الألومنيوم:يمكن قطع الصفائح الرقيقة، على الرغم من أن الليزر الليفي يفضل بشكل عام لهذه المعادن. بالنسبة لليزر ثاني أكسيد الكربون، يتم استخدام الغازات الخاملة مثل النيتروجين لمنع الأكسدة وإنتاج حواف نظيفة.

المواد المركبة

يمكن معالجة بعض المواد المركبة، مثل الصفائح والمنسوجات المطلية، باستخدام ليزر ثاني أكسيد الكربون. ومع ذلك، من الضروري تجنب المواد التي تنبعث منها أبخرة ضارة عند قطعها بالليزر، مثل PVC وبعض المركبات الليفية.

- صفائح اللامينيت: غالبًا ما يتم استخدام ليزر ثاني أكسيد الكربون لقطع مواد اللامينيت في الصناعات مثل الأثاث والتصميم الداخلي والإلكترونيات، حيث تكون هناك حاجة إلى الدقة العالية.

- الأقمشة المطلية: يمكن للقطع بالليزر إنشاء أنماط معقدة على الأقمشة المطلية، والتي تُستخدم غالبًا في التنجيد، ومعدات الهواء الطلق، والملابس المخصصة.

المواد غير المناسبة للقطع بالليزر ثاني أكسيد الكربون

على الرغم من أن ليزر ثاني أكسيد الكربون متعدد الاستخدامات، إلا أن بعض المواد غير مناسبة للمعالجة بالليزر بسبب احتمالية إطلاق أبخرة سامة أو ذوبان مفرط. وتشمل هذه المواد:

- الألياف الزجاجية وألياف الكربون: تميل هذه المواد إلى الاحتراق وإطلاق أبخرة ضارة، مما يجعلها غير مناسبة للقطع بالليزر ثاني أكسيد الكربون.

- المعادن العاكسة: المعادن السميكة ذات الانعكاس العالي مثل النحاس والبرونز ليست مناسبة لأشعة الليزر ثاني أكسيد الكربون لأنها تعكس قدرًا كبيرًا من طاقة الليزر، مما يتسبب في قطع غير فعالة وتلف المعدات المحتمل.

مزايا وعيوب القطع بالليزر ثاني أكسيد الكربون

فوائد القطع بالليزر ثاني أكسيد الكربون

- دقة عالية: توفر آلات القطع بالليزر ثاني أكسيد الكربون دقة وإتقانًا استثنائيين، مما يسمح بإجراء قطع معقدة ومفصلة بتفاوتات ضيقة. يمكن التحكم في شعاع الليزر بدقة، مما يؤدي إلى حواف نظيفة وحادة مع الحد الأدنى من الانحراف عن مسار القطع المقصود. وهذا يجعل ليزر ثاني أكسيد الكربون مثاليًا للصناعات التي تتطلب أشكالًا هندسية معقدة وتفاصيل دقيقة، مثل اللافتات والإلكترونيات وتصنيع السيارات.

- قطع ناعمة ونظيفة: تنتج أشعة الليزر ثاني أكسيد الكربون حوافًا ناعمة ونظيفة دون الحاجة إلى عمليات تشطيب ثانوية، مثل إزالة النتوءات أو الطحن. تعمل الطبيعة غير التلامسية للقطع بالليزر على تقليل التشوه الميكانيكي وتضمن تشطيبات عالية الجودة، حتى في المواد المعرضة للتقطيع أو التآكل.

- تعدد الاستخدامات في مختلف المواد: تتميز آلات القطع بالليزر ثاني أكسيد الكربون بتعدد استخداماتها ويمكنها معالجة مجموعة واسعة من المواد، بما في ذلك الخشب والبلاستيك والمنسوجات والجلود والزجاج والأكريليك والمعادن الرقيقة. وهذا التنوع يجعلها أداة قيمة للصناعات التي تتراوح من التصنيع والتجهيز إلى التطبيقات الإبداعية والفنية.

- سرعة قطع عالية: مقارنة بطرق القطع التقليدية، يمكن لأشعة الليزر ثاني أكسيد الكربون تحقيق سرعات قطع عالية، خاصة للمواد الرقيقة وغير المعدنية. وهذا يؤدي إلى زيادة الإنتاجية، وتقصير أوقات الدورة، وزيادة الإنتاج في البيئات الصناعية.

- عملية عدم التلامس: القطع بالليزر هو عملية عدم تلامس، مما يعني عدم وجود تلامس مادي بين الأداة والمادة. وهذا يزيل خطر تآكل الأداة، ويقلل من تكاليف الصيانة، ويقلل من الضغط الميكانيكي على المادة. ونتيجة لذلك، فإن القطع بالليزر ثاني أكسيد الكربون مفيد بشكل خاص للمواد الدقيقة أو الحساسة.

- تقليل هدر المواد: تنتج آلات القطع بالليزر ثاني أكسيد الكربون عرضًا ضيقًا للقطع (عرض القطع)، مما يقلل من هدر المواد ويزيد من عدد الأجزاء التي يمكن قطعها من ورقة واحدة من المواد. يمكن لبرامج التعشيش المتقدمة تحسين استخدام المواد بشكل أكبر، مما يساهم في توفير التكاليف.

- إمكانيات الأتمتة والتكامل: يمكن دمج آلات القطع بالليزر ثاني أكسيد الكربون بسهولة في خطوط الإنتاج الآلية، مما يحسن الكفاءة ويقلل من تكاليف العمالة. تعمل الميزات مثل أنظمة التحميل/التفريغ الأوتوماتيكية، وضوابط التحكم الرقمي بالكمبيوتر، والمراقبة في الوقت الفعلي على تعزيز الإنتاجية وتمكين عمليات التصنيع المعقدة وواسعة النطاق.

- الحد الأدنى من منطقة التأثر بالحرارة (HAZ): يعمل شعاع الليزر المركّز على تقليل منطقة التأثر بالحرارة حول القطع، مما يقلل التشوه الحراري ويحافظ على سلامة هيكل المادة. وهذا مهم بشكل خاص للتطبيقات التي تتطلب الدقة والحد الأدنى من التشوه.

العيوب المحتملة لقطع الليزر ثاني أكسيد الكربون

- قدرات محدودة لقطع المعادن: في حين أن ليزر ثاني أكسيد الكربون يمكنه قطع المعادن الرقيقة، إلا أنه أقل فعالية بشكل عام من ليزر الألياف لقطع المعادن السميكة أو شديدة الانعكاس مثل الألومنيوم والنحاس والنحاس الأصفر. قد تعكس هذه المواد طاقة الليزر، مما يؤدي إلى قطع غير فعال وتلف محتمل للمعدات.

- استهلاك طاقة مرتفع: تتطلب أجهزة الليزر التي تعمل بغاز ثاني أكسيد الكربون طاقة كهربائية كبيرة للعمل، مما قد يؤدي إلى ارتفاع تكاليف الطاقة مقارنة بتقنيات القطع الأخرى. ومن الضروري إجراء الصيانة المناسبة لأنظمة التبريد والكهرباء للحفاظ على استهلاك الطاقة تحت السيطرة.

- متطلبات الصيانة: تتطلب آلات القطع بالليزر ثاني أكسيد الكربون صيانة أكثر تعقيدًا مقارنة بأجهزة الليزر ذات الحالة الصلبة. يتطلب مرنان الليزر والبصريات (المرايا والعدسات) ونظام الغاز المساعد التنظيف والمحاذاة والاستبدال بشكل دوري للحفاظ على الأداء الأمثل. يمكن أن يؤدي هذا إلى توقف التشغيل وتكاليف تشغيلية إضافية.

- انبعاث الأبخرة والغازات: أثناء عملية القطع، يمكن أن تنبعث الأبخرة والدخان والغازات الخطرة المحتملة من بعض المواد. يلزم وجود أنظمة عوادم وتصفية فعّالة لضمان سلامة المشغل والامتثال للوائح البيئية. يمكن أن يؤدي سوء التهوية أو نقص الترشيح إلى التعرض الضار.

- كفاءة قطع أقل للمواد السميكة: عند قطع المواد السميكة، قد تتطلب أشعة الليزر ثاني أكسيد الكربون سرعات أبطأ وإعدادات طاقة أعلى، مما قد يقلل من كفاءة القطع الإجمالية. وهذا عيب كبير مقارنة بأشعة الليزر الليفية، التي توفر عادةً قطعًا أسرع وأكثر كفاءة على المعادن السميكة.

- تكلفة الاستثمار الأولية: يتطلب شراء وتركيب آلة القطع بالليزر ثاني أكسيد الكربون استثمارًا أوليًا كبيرًا. وفي حين أن الفوائد طويلة الأجل غالبًا ما تفوق التكاليف الأولية، فقد تواجه الشركات الصغيرة حواجز مالية تحول دون تبنيها.

- تحديات المواد العاكسة: قد تواجه ليزرات ثاني أكسيد الكربون صعوبة في التعامل مع المواد شديدة الانعكاس مثل المعادن المصقولة. وقد تعكس هذه المواد شعاع الليزر في المكونات البصرية، مما قد يتسبب في حدوث تلف وتقليل كفاءة القطع. وقد تكون هناك حاجة إلى طلاءات متخصصة أو مستويات طاقة أعلى أو مصادر ليزر بديلة (مثل ليزر الألياف).

- التعقيد في الإعداد والبرمجة: يتطلب تشغيل آلة القطع بالليزر ثاني أكسيد الكربون خبرة في برمجة التحكم الرقمي بالكمبيوتر واختيار المواد وتحسين المعلمات. قد تتطلب الوظائف المعقدة برمجة مفصلة وضبطًا دقيقًا، مما قد يؤدي إلى زيادة أوقات الإعداد، خاصة بالنسبة للتشغيلات المخصصة أو الدفعات الصغيرة.

اعتبارات السلامة

تدابير السلامة بالليزر

تنتج أشعة الليزر ثاني أكسيد الكربون أشعة عالية الطاقة قادرة على قطع مجموعة متنوعة من المواد، مما يجعل السلامة أولوية قصوى. تساعد التدابير التالية في التخفيف من المخاطر المحتملة المرتبطة بتشغيل الليزر:

- نظارات السلامة من الليزر: يجب على المشغلين والأفراد الموجودين في المنطقة ارتداء نظارات السلامة المناسبة من الليزر والمصممة للحماية من الطول الموجي المحدد لليزر ثاني أكسيد الكربون (10.6 ميكرومتر). وهذا يمنع تلف العين الناتج عن أشعة الليزر المباشرة أو المنعكسة.

- مناطق العمل المغلقة: غالبًا ما تشتمل آلات القطع بالليزر ثاني أكسيد الكربون على مساحات عمل مغلقة بالكامل أو جزئيًا لاحتواء شعاع الليزر ومنع التعرض العرضي. تضمن أقفال الأمان عدم تشغيل الآلة إذا كان الغلاف مفتوحًا.

- علامات تحذير الليزر: يجب عرض لافتات مناسبة حول الجهاز للإشارة إلى استخدام ليزر عالي الطاقة. وهذا ينبه الموظفين إلى المخاطر المحتملة ويقيد الوصول غير المصرح به إلى منطقة الليزر.

- فحوصات محاذاة مسار الشعاع بانتظام: قد يؤدي عدم محاذاة شعاع الليزر إلى انعكاسات غير مقصودة، مما يشكل خطرًا كبيرًا. تساعد عمليات الفحص والمحاذاة المنتظمة للمرايا والمكونات البصرية في التخفيف من هذا الخطر.

- معدات السلامة من الحرائق: تولد أشعة الليزر عالية الطاقة حرارة قد تؤدي إلى اشتعال المواد القابلة للاشتعال أو الغبار. يجب أن تكون أجهزة إطفاء الحرائق وبطانيات الحرائق ومعدات السلامة من الحرائق الأخرى متوفرة بسهولة. يجب على المشغلين أيضًا الحفاظ على مساحة عمل نظيفة وخالية من المواد القابلة للاشتعال.

- التهوية واستخراج الأبخرة: يؤدي قطع بعض المواد باستخدام ليزر ثاني أكسيد الكربون إلى توليد الدخان والأبخرة والغازات الخطرة المحتملة. يعد نظام التهوية واستخراج الأبخرة القوي ضروريًا لإزالة هذه المنتجات الثانوية من منطقة القطع، مما يضمن سلامة المشغل والامتثال للوائح البيئية.

التعامل مع الغازات والمكونات الكهربائية

التعامل مع الغازات

- سلامة الغاز المساعد: تستخدم آلات القطع بالليزر ثاني أكسيد الكربون الغازات المساعدة، مثل الأكسجين والنيتروجين والهواء المضغوط، للمساعدة في عملية القطع. من الأهمية بمكان التعامل مع هذه الغازات بحذر، حيث أن الاستخدام غير السليم أو التسربات قد تشكل مخاطر تتعلق بالسلامة، بما في ذلك الحرائق والانفجارات والاختناق.

- التخزين المناسب: يجب تخزين أسطوانات الغاز بشكل آمن في منطقة جيدة التهوية، بعيدًا عن مصادر الحرارة والشرارات وأشعة الشمس المباشرة.

- تنظيم الضغط: يجب مراقبة ضغط الغاز وتنظيمه لمنع الضغط الزائد، مما قد يؤدي إلى إتلاف المعدات أو خلق مخاطر تتعلق بالسلامة.

- اكتشاف التسرب: قم بفحص خطوط الغاز والصمامات والتوصيلات بانتظام بحثًا عن التسربات باستخدام طرق الكشف المعتمدة، مثل الماء والصابون أو أجهزة الكشف عن الغاز المتخصصة.

- أنظمة العادم والتهوية: تأكد من صيانة أنظمة العادم بشكل صحيح ووظيفتها لإزالة الغازات السامة والأبخرة والجسيمات الناتجة أثناء القطع. وهذا يمنع تراكم المواد الخطرة ويحافظ على جودة الهواء في مكان العمل.

التعامل مع المكونات الكهربائية

- السلامة عند الجهد العالي: تعمل أنظمة القطع بالليزر ثاني أكسيد الكربون عند جهد عالي، مما يجعل السلامة الكهربائية بالغة الأهمية. يجب أن يقوم موظفون مدربون ومؤهلون فقط بإجراء الصيانة الكهربائية أو الإصلاحات أو التعديلات.

- القفل/التعليق (LOTO): تنفيذ إجراءات القفل/التعليق للتأكد من فصل الطاقة عن الأنظمة الكهربائية وعدم إمكانية إعادة تنشيطها عن طريق الخطأ أثناء الصيانة.

- الفحوصات الكهربائية: قم بفحص التوصيلات الكهربائية والكابلات والمكونات بشكل دوري بحثًا عن علامات التآكل أو التلف أو التآكل. قم بمعالجة أي مشكلات على الفور لمنع المخاطر الكهربائية.

- التأريض والعزل: يجب أن تكون جميع المكونات الكهربائية مؤرضة ومعزولة بشكل صحيح لمنع الصدمات الكهربائية أو الدوائر القصيرة. يساعد التأريض على إعادة توجيه التيارات الكهربائية الضالة بأمان.

- سلامة لوحة التحكم: يجب تدريب المشغلين على الاستخدام الصحيح للوحات التحكم وأزرار التوقف في حالات الطوارئ وأنظمة القفل. في حالة الطوارئ، تسمح هذه الأنظمة بإيقاف تشغيل الليزر على الفور لمنع الإصابة أو تلف المعدات.

ملخص

احصل على حلول القطع بالليزر

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.