ما هي الأنواع الثلاثة الرئيسية للقطع بالليزر؟

أصبحت عملية القطع بالليزر جزءًا لا يتجزأ من التصنيع الحديث نظرًا لدقتها وكفاءتها وتنوعها. وباعتبارها تقنية تستخدم أشعة الليزر المركزة عالية الطاقة لقطع أو نقش المواد، فقد أعادت تشكيل كيفية تعامل الصناعات مع التصنيع. توفر الأنواع الثلاثة الرئيسية من القطع بالليزر - القطع بالاندماج والقطع باللهب والقطع بالتسامي - مزايا مميزة لكل منها وهي مناسبة لمواد وتطبيقات مختلفة. تتميز عملية القطع بالاندماج بإنتاج حواف نظيفة وخالية من الأكسيد باستخدام الغازات الخاملة، مما يجعلها مثالية للمعادن مثل الفولاذ المقاوم للصدأ والألمنيوم. يتعامل القطع باللهب، الذي يستفيد من الأكسجين لإنتاج تفاعل طارد للحرارة، بكفاءة مع أقسام الفولاذ الكربوني السميكة. وفي الوقت نفسه، يوفر القطع بالتسامي، الذي يتبخر المادة، دقة استثنائية للتصاميم المعقدة في المواد الرقيقة وغير المعدنية. من خلال فهم عمليات القطع الثلاث هذه، يمكن للمصنعين تحسين استراتيجيات الإنتاج الخاصة بهم، وضمان نتائج من الدرجة الأولى في الجودة والكفاءة عبر تطبيقات مختلفة.

جدول المحتويات

نظرة عامة على القطع بالليزر

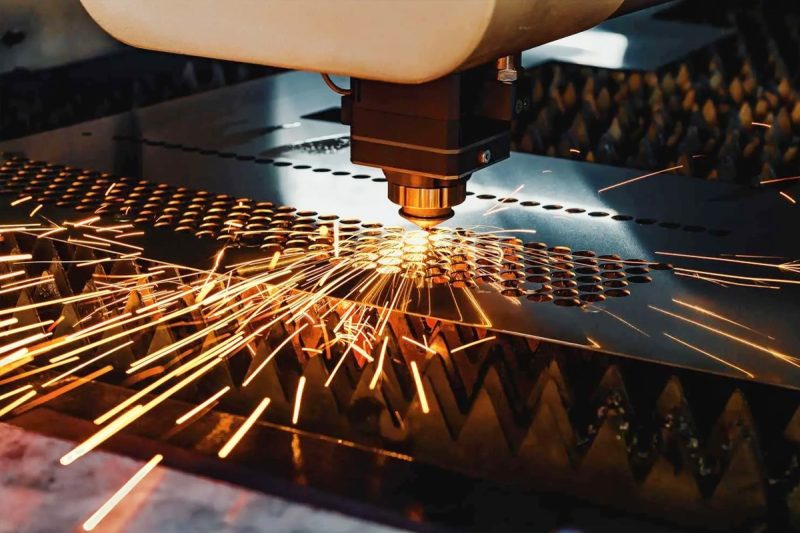

أحدث القطع بالليزر ثورة في التصنيع، حيث يوفر طريقة دقيقة وفعالة ومتعددة الاستخدامات لمعالجة المواد عبر مختلف الصناعات. وهو يتضمن استخدام شعاع ليزر عالي الطاقة يتم تركيزه من خلال البصريات وتوجيهه بواسطة أنظمة التحكم العددي بالحاسوب (CNC) لقطع أو نقش أو تشكيل المواد.

كيف تعمل عملية القطع بالليزر

القطع بالليزر هو عملية حرارية لا تتطلب تلامسًا، وتستخدم شعاع ليزر مركّزًا لإذابة أو حرق أو تبخير المواد، مما يؤدي إلى الحصول على حافة قطع نظيفة ودقيقة. فيما يلي تفصيل خطوة بخطوة للعملية:

- مصدر الليزر: يتم توليد شعاع الليزر عن طريق تحفيز وسط الليزر، عادةً ثاني أكسيد الكربون، أو الألياف، أو YAG، داخل غرفة مغلقة.

- توصيل الشعاع: يتم توجيه شعاع الليزر من خلال المرايا أو الألياف البصرية وتركيزه على المادة باستخدام عدسة، مما يؤدي إلى مصدر حرارة عالي التركيز.

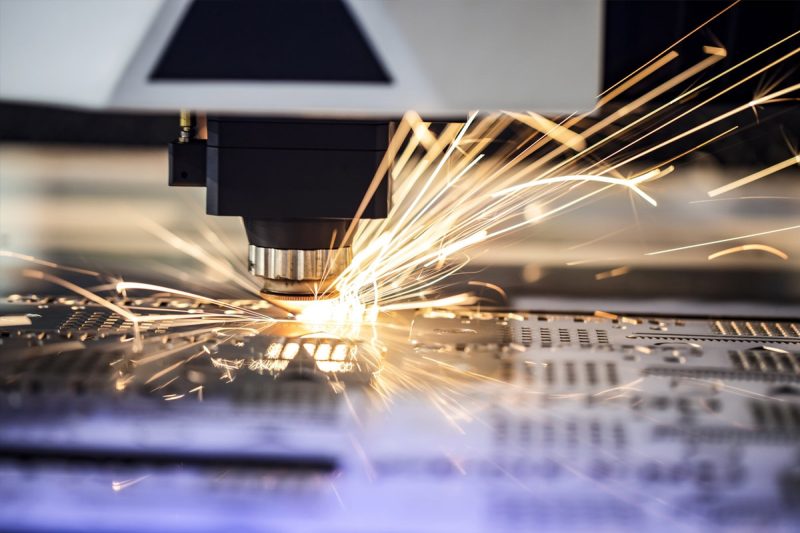

- رأس التركيز والقطع: يتم توجيه شعاع الليزر عبر رأس القطع، والذي يحتوي أيضًا على فوهة تنبعث منها غاز مساعد (خامل أو تفاعلي) للمساعدة في القطع وإزالة المواد.

- التحكم باستخدام الحاسب الآلي: يتم التحكم في حركة رأس الليزر والمادة بواسطة نظام التحكم الرقمي باستخدام الحاسب الآلي، والذي يوجه مسار الليزر بدقة وفقًا لتصميم مبرمج.

- عملية القطع: يتفاعل الشعاع المركّز مع المادة، إما عن طريق إذابتها أو حرقها أو تبخيرها بينما يعمل الغاز المساعد على نفخ الحطام والمواد المنصهرة بعيدًا عن منطقة القطع.

مميزات القطع بالليزر

- دقة عالية: يسمح القطع بالليزر بقطع الأشكال المعقدة والمعقدة بتفاوتات ضيقة، مما يقلل الحاجة إلى المعالجة الثانوية.

- التنوع: يمكنه قطع مجموعة واسعة من المواد، بما في ذلك المعادن, بلاستيك, خشبوالسيراميك، وأكثر من ذلك، مما يجعلها قابلة للتكيف بشكل كبير عبر الصناعات.

- الحد الأدنى من هدر المواد: تضمن فتحة الليزر الضيقة (عرض القطع) الحد الأدنى من هدر المواد، وتحسين العائد وتقليل التكاليف.

- قطع نظيفة وتشطيب أقل: ينتج القطع بالليزر حواف نظيفة مع الحد الأدنى من النتوءات، مما يؤدي في كثير من الأحيان إلى التخلص من الحاجة إلى المعالجة اللاحقة أو تقليلها.

- معالجة عالية السرعة: مقارنة بالطرق التقليدية، يمكن للقطع بالليزر إكمال المهام بشكل أسرع، مما يعزز الإنتاجية ويقلل من أوقات التنفيذ.

- عملية بدون تلامس: نظرًا لأن شعاع الليزر لا يلمس المادة فعليًا، فإن خطر التشوه يكون أقل، خاصة بالنسبة للمواد الرقيقة أو الحساسة.

- التوافق مع الأتمتة: يمكن دمج أنظمة القطع بالليزر بسهولة مع الحلول الآلية، مما يؤدي إلى تحسين كفاءة الإنتاج واتساقه.

تستمر تقنية القطع بالليزر في دفع حدود ما هو ممكن في التصنيع، حيث توفر دقة وسرعة وتنوعًا لا مثيل لها لتلبية متطلبات الصناعات الحديثة. من خلال فهم أساسيات كيفية عمل القطع بالليزر ومزاياه العديدة، يمكن للمصنعين الاستفادة من هذه التكنولوجيا لتحسين عمليات الإنتاج وتحقيق نتائج استثنائية.

ثلاثة أنواع رئيسية من القطع بالليزر

تتضمن تقنية القطع بالليزر عدة طرق، كل منها مصممة خصيصًا لمواد معينة والنتائج المرجوة. الأنواع الثلاثة الرئيسية هي القطع بالاندماج (المعروف أيضًا باسم القطع بالصهر والنفخ)، والقطع باللهب (القطع بالاندماج التفاعلي)، والقطع بالتسامي (القطع بالتبخير). إن فهم الفروق الدقيقة لكل عملية يسمح باختيار التكنولوجيا المناسبة لتطبيق معين.

القطع بالاندماج (الصهر والنفخ)

شرح العملية

تتضمن عملية القطع بالاندماج إذابة المادة باستخدام شعاع ليزر عالي الطاقة ثم استخدام غاز مساعد خامل لنفخ المادة المنصهرة من الشق المقطوع. لا يتفاعل الغاز المساعد، الذي يكون عادةً النيتروجين أو الأرجون، كيميائيًا مع المادة. بدلاً من ذلك، يوفر تيارًا عالي الضغط يزيل المعدن المنصهر بكفاءة من منطقة القطع، مما يؤدي إلى قطع نظيفة ودقيقة دون أكسدة.

الخطوات الرئيسية في القطع الاندماجي هي:

- الذوبان: يركز شعاع الليزر طاقة مكثفة على منطقة صغيرة، مما يؤدي إلى تسخين المادة وإذابتها بسرعة.

- إخراج المواد: ينفخ الغاز المساعد الخامل المادة المنصهرة بعيدًا عن القطع، مما يمنع إعادة التصلب ويضمن حافة ناعمة.

- القطع المستمر: مع تحرك الليزر على طول المسار المحدد، تتكرر هذه العملية، مما يؤدي إلى إنشاء قطع مستمر.

المواد المناسبة للقطع بالاندماج

يُعد القطع بالاندماج مثاليًا للمواد التي تتطلب حواف عالية الجودة وخالية من الأكسدة. تشمل المواد المناسبة ما يلي:

- ستانلس ستيل:يتم القطع عادة باستخدام النيتروجين لمنع تكوين الأكسيد.

- الألومنيوم وسبائكها: تتطلب طاقة ليزر أعلى بسبب قدرتها العالية على الانعكاس والتوصيل الحراري.

- سبائك التيتانيوم والنيكل: مفيدة في التطبيقات الفضائية والطبية حيث تكون سلامة المواد أمرًا بالغ الأهمية.

- المعادن غير الحديدية: مثل نحاس و نحاسعلى الرغم من أنها قد تحتاج إلى ليزر متخصص بسبب الانعكاسية.

مزايا القطع بالاندماج

- حواف خالية من الأكسيد: يمنع استخدام الغاز الخامل الأكسدة، مما يزيل الحاجة إلى إزالة الأكسيد بعد القطع.

- دقة وجودة عالية: تنتج قطعًا ناعمة ونظيفة مع أدنى حد من التشوه الحراري.

- الحد الأدنى من المعالجة اللاحقة: يقلل من الحاجة إلى عمليات التشطيب الثانوية.

- مناسب للأشكال الهندسية المعقدة: يمكنه قطع الأشكال المعقدة والتفاصيل الدقيقة بدقة.

تطبيقات القطع بالاندماج

- صناعة الطيران: تصنيع المكونات التي تتطلب الدقة واللمسات النهائية عالية الجودة.

- تصنيع الأجهزة الطبية: إنتاج الأدوات الجراحية والغرسات وفقًا للمعايير الصحية الصارمة.

- الإلكترونيات: قطع أجزاء الأجهزة الإلكترونية حيث تكون الدقة هي الأهم.

- صناعة السيارات: تصنيع الأجزاء التي تتطلب حواف عالية الجودة للتجميع والجماليات.

الاعتبارات الفنية

- قوة الليزر: هناك حاجة إلى طاقة كافية لإذابة المادة بكفاءة، وخاصة بالنسبة للأقسام الأكثر سمكًا.

- مساعدة ضغط الغاز: يعتبر الغاز الخامل ذو الضغط العالي ضروريًا للإزالة الفعالة للمواد المنصهرة.

- موضع التركيز: يضمن التركيز الدقيق تركيزًا مثاليًا للطاقة وكفاءة القطع.

- تصميم الفوهة: يمكن أن يؤدي اختيار الفوهة المناسب إلى تعزيز تدفق الغاز وتحسين جودة القطع.

- انعكاسية المواد: قد تتطلب المواد ذات الانعكاس العالي مثل الألومنيوم ليزرًا متخصصًا أو طلاءات لمنع انعكاس الشعاع.

القطع باللهب (القطع بالاندماج التفاعلي)

شرح العملية

القطع باللهب، المعروف أيضًا باسم القطع بالاندماج التفاعلي أو القطع بالأكسجين بالليزر، يجمع بين حرارة الليزر وتفاعل كيميائي لتعزيز عملية القطع. في هذه الطريقة، يتم استخدام الأكسجين كغاز مساعد. يسخن الليزر المادة إلى درجة حرارة الاشتعال، ويتفاعل الأكسجين بشكل طارد للحرارة مع المعدن (عادةً الفولاذ)، مما يؤدي إلى إطلاق طاقة إضافية تساعد في القطع.

الخطوات الرئيسية في القطع باللهب:

- التسخين: يقوم شعاع الليزر بتسخين المادة إلى درجة حرارة الاشتعال.

- التفاعل الطارد للحرارة: يتفاعل الأكسجين مع المعدن الساخن، مما يؤدي إلى احتراقه وتوليد حرارة إضافية.

- إزالة المواد: يتم نفخ الأكسيد المنصهر بواسطة تيار الأكسجين، مما يؤدي إلى إنشاء القطع.

المواد المناسبة للقطع باللهب

يعتبر القطع باللهب أكثر فعالية على المعادن الحديدية التي يمكن أن تتأكسد، مثل:

- الكربون الصلب:المادة الأساسية المستخدمة في القطع باللهب بسبب طبيعتها التفاعلية مع الأكسجين.

- الفولاذ منخفض السبائك: الفولاذ الذي يحتوي على نسبة صغيرة من عناصر السبائك.

- الفولاذ المعتدل: يستخدم عادة في البناء والتصنيع.

مزايا القطع باللهب

- سمك القطع: قادر على قطع مواد أكثر سمكًا مقارنة بالقطع بالاندماج بنفس قوة الليزر.

- متطلبات طاقة الليزر المنخفضة: تعمل التفاعلات الطاردة للحرارة على تكملة الليزر، مما يسمح بالقطع الفعال باستخدام طاقة أقل.

- زيادة سرعة القطع: فعالة بشكل خاص على المقاطع السميكة من الفولاذ.

- فعّال من حيث التكلفة: الأكسجين أقل تكلفة من الغازات الخاملة مثل النيتروجين أو الأرجون.

تطبيقات القطع باللهب

- التصنيع الثقيل: تصنيع المكونات الهيكلية مثل العوارض والألواح.

- بناء السفن: قطع أقسام فولاذية كبيرة للهياكل والهياكل الأخرى.

- آلات البناء: تصنيع أجزاء المعدات الثقيلة.

- مراكز خدمة الصلب: معالجة صفائح وألواح الصلب لمختلف الصناعات.

الاعتبارات الفنية

- أكسدة الحواف المقطوعة: تؤدي هذه العملية إلى ظهور حواف مؤكسدة، وقد تتطلب معالجة لاحقة مثل الطحن أو النفخ الرملي إذا كانت هناك حاجة إلى حافة نظيفة.

- منطقة التأثر بالحرارة (HAZ): منطقة تأثر بالحرارة أكبر مقارنة بطرق القطع الأخرى، مما قد يؤثر على الخصائص الميكانيكية للمادة القريبة من القطع.

- مساعدة نقاء الغاز: يعمل الأكسجين عالي النقاء على تحسين اتساق وجودة القطع.

- تركيز الليزر ومحاذاته: أمر بالغ الأهمية لبدء التفاعل الطارد للحرارة والحفاظ عليه.

- سمك المادة: الأنسب للمواد الأكثر سمكًا حيث يوفر التفاعل الطارد للحرارة أكبر قدر من الفائدة.

القطع بالتسامي (القطع بالتبخير)

شرح العملية

تتضمن عملية القطع بالتسامي، المعروفة أيضًا باسم القطع بالتبخير، تحويل المادة مباشرةً من الحالة الصلبة إلى الحالة الغازية دون المرور بحالة سائلة. يسخن شعاع الليزر المادة إلى درجة حرارة التبخر، مما يتسبب في تبخرها. يتم استخدام غاز مساعد، غالبًا ما يكون غازًا خاملًا مثل النيتروجين، لإزالة المادة المتبخرة من الشق المقطوع.

الخطوات الرئيسية في القطع التسامي:

- التبخر: يقوم شعاع الليزر بتسخين المادة بسرعة إلى درجة الغليان، مما يؤدي إلى تبخرها.

- إخراج المواد: يقوم الغاز المساعد بطرد المواد المتبخرة من منطقة القطع.

- القطع الدقيق: يؤدي غياب المواد المنصهرة إلى قطع دقيقة مع الحد الأدنى من التأثيرات الحرارية.

المواد المناسبة للقطع بالتسامي

يُعد القطع بالتسامي مثاليًا للمواد التي لها نقاط انصهار منخفضة أو تميل إلى الاحتراق أو الذوبان بشكل سيئ. تشمل المواد المناسبة ما يلي:

- خشب والمنتجات الورقية: للنقش والقطع الدقيق.

- البلاستيك والبوليمرات: مثل الأكريليك, بولي كربونات، وغيرها من المواد البلاستيكية الحرارية.

- المنسوجات و الأقمشة:القطع دون تآكل أو إتلاف المادة.

- السيراميك والمركبات: مواد هشة أو ذات نقطة انصهار عالية.

- المعادن الرقيقة: عندما تكون هناك حاجة إلى الدقة القصوى.

مميزات القطع بالتسامي

- دقة عالية وتفاصيل: مثالية للتصميمات المعقدة والتفاصيل الدقيقة بسبب الحد الأدنى لعرض الشق.

- قطع نظيفة: تنتج حواف ناعمة بدون نتوءات أو بقايا منصهرة.

- أقل قدر من الضرر الحراري: يؤدي تقليل مدخلات الحرارة إلى تقليل المنطقة المتأثرة بالحرارة.

- التنوع: قادر على معالجة مجموعة واسعة من المواد غير المعدنية.

- عملية عدم التلامس: تعمل على إزالة الضغوط الميكانيكية على المواد الحساسة.

تطبيقات القطع بالتسامي

- صناعة الإلكترونيات: قطع وحفر لوحات الدوائر المطبوعة (PCBs).

- اللافتات والعروض: قطع دقيق للأكريليك والبلاستيك للحصول على عروض عالية الجودة.

- الأجهزة الطبية: تصنيع المكونات التي تتطلب أبعادًا دقيقة وحوافًا نظيفة.

- الأزياء والمنسوجات: قص الأقمشة للملابس والإكسسوارات دون ترهل الحواف.

- الفنون والحرف اليدوية: إنشاء تصميمات مفصلة من الخشب والورق وغيرها من المواد.

الاعتبارات الفنية

- كثافة طاقة الليزر: هناك حاجة إلى كثافة طاقة عالية لتحقيق التبخر، وخاصة للمواد ذات درجات حرارة التبخر العالية.

- سمك المادة: الأنسب للمواد الرقيقة، حيث تتطلب المواد السميكة قدرًا أكبر من الطاقة.

- مساعدة اختيار الغاز: تعمل الغازات الخاملة على منع التفاعلات الكيميائية غير المرغوب فيها وتساعد في إزالة المواد المتبخرة.

- متطلبات التهوية: ينتج التبخير أبخرة قد تتطلب أنظمة استخلاص وتصفية مناسبة.

- خصائص المواد: إن فهم الخصائص الحرارية للمواد أمر بالغ الأهمية لمنع الحرق أو التفحم.

من خلال الفهم الشامل لهذه الأنواع الثلاثة الرئيسية من القطع بالليزر - القطع بالاندماج والقطع باللهب والقطع بالتسامي - يمكن للمصنعين والمهندسين اختيار الطريقة الأكثر ملاءمة لتطبيقاتهم المحددة. تقدم كل تقنية فوائد فريدة وتناسب مواد ومتطلبات معينة، مما يجعل القطع بالليزر أداة متعددة الاستخدامات في عمليات التصنيع الحديثة.

مقارنة بين طرق القطع الثلاثة

عند النظر في الأنواع الثلاثة الرئيسية للقطع بالليزر - القطع بالاندماج (الذوبان والنفخ)، والقطع باللهب (القطع بالاندماج التفاعلي)، والقطع بالتسامي (القطع بالتبخير) - تقدم كل طريقة فوائد فريدة وتناسب تطبيقات محددة.

آلية العملية

- القطع بالاندماج (الصهر والنفخ): تتضمن هذه الطريقة صهر المادة باستخدام الليزر ونفخ المعدن المنصهر باستخدام غاز مساعد خامل (مثل النيتروجين أو الأرجون). وتنتج هذه الطريقة حواف نظيفة وخالية من الأكسيد وهي مثالية للقطع الدقيق.

- القطع باللهب (القطع بالاندماج التفاعلي): يستخدم القطع باللهب الأكسجين كغاز مساعد، والذي يتفاعل مع المادة الساخنة لإنشاء تفاعل طارد للحرارة يضيف الحرارة إلى العملية، مما يتيح قطعًا فعالًا للمواد السميكة مثل الفولاذ الكربوني. ومع ذلك، فإنه يترك حافة مؤكسدة.

- القطع بالتبخير (القطع بالتبخير): تقوم هذه العملية بتبخير المادة مباشرة باستخدام حرارة شعاع الليزر، مع استخدام غاز خامل لطرد المادة المتبخرة. وهي مناسبة تمامًا للقطع الدقيق للمواد الرقيقة وغير المعدنية.

توافق المواد

- القطع بالاندماج: مناسب لمجموعة واسعة من المواد، وخاصة المعادن مثل الفولاذ المقاوم للصدأ والألومنيوم والمعادن غير الحديدية. يوفر قطعًا عالية الجودة وخالية من الأكسدة.

- القطع باللهب: يستخدم في المقام الأول لقطع المعادن الحديدية مثل الفولاذ الكربوني والفولاذ منخفض السبائك بسبب اعتماده على تفاعل الأكسدة.

- القطع بالتسامي: الأفضل للمواد الرقيقة، بما في ذلك الخشب والبلاستيك والمنسوجات والسيراميك وبعض المعادن، حيث تكون هناك حاجة إلى قطع دقيقة ومعقدة.

جودة الحافة

- القطع الاندماجي: يوفر حواف نظيفة وناعمة مع الحد الأدنى من النتوءات وعدم الأكسدة، مما يقلل الحاجة إلى المعالجة اللاحقة.

- القطع باللهب: يؤدي إلى حواف مؤكسدة قد تتطلب تشطيبًا إضافيًا، مثل الطحن، لإزالة طبقة الأكسيد إذا كنت ترغب في الحصول على سطح نظيف.

- القطع بالتسامي: ينتج حواف نظيفة بشكل استثنائي، مع أدنى حد من التشوهات الحرارية أو النتوءات، مما يجعله مثاليًا للتطبيقات حيث تكون جودة الحافة ذات أهمية قصوى.

سرعة القطع والقدرة على السماكة

- القطع الاندماجي: فعال للمواد الرقيقة إلى المتوسطة السمك بدقة عالية، ولكن سرعة القطع تقل مع زيادة سمك المادة.

- القطع باللهب: يوفر سرعات قطع عالية للمواد السميكة بسبب التفاعل الطارد للحرارة مع الأكسجين، مما يجعله فعالاً للتصنيع الثقيل والمكونات الهيكلية.

- القطع بالتسامي: هو الأنسب للمواد الرقيقة نظرًا للطاقة العالية المطلوبة للتبخير. ورغم أنه يوفر دقة عالية، إلا أنه قد لا يكون فعالاً في حالة الأقسام الأكثر سمكًا.

مساعدة في استخدام الغاز

- القطع بالاندماج: يتم استخدام الغازات الخاملة مثل النيتروجين أو الأرجون لمنع الأكسدة وإنتاج حافة مقطوعة نظيفة.

- القطع باللهب: يعتمد على الأكسجين، الذي يتفاعل مع المعدن لتعزيز عملية القطع من خلال تفاعل طارد للحرارة.

- القطع بالتسامي: غالبًا ما يستخدم غازًا خاملًا أو لا يستخدم غازًا على الإطلاق، اعتمادًا على المادة، لطرد المواد المتبخرة.

المنطقة المتأثرة بالحرارة (HAZ)

- القطع الاندماجي: ينتج منطقة متأثرة بالحرارة صغيرة نسبيًا بسبب تركيزه على الذوبان دون تفاعلات إضافية.

- القطع باللهب: يؤدي ذلك إلى إنشاء منطقة أكبر متأثرة بالحرارة بسبب التفاعل الطارد للحرارة، والذي يمكن أن يغير خصائص المادة بالقرب من حافة القطع.

- القطع بالتسامي: يقلل من المنطقة المتأثرة بالحرارة بسبب التبخر السريع، مما يحافظ على سلامة المواد المحيطة.

التطبيقات

- القطع الاندماجي: مثالي للتطبيقات التي تتطلب دقة عالية وحواف خالية من الأكسدة، مثل الصناعات الفضائية والطبية والإلكترونية.

- القطع باللهب: يستخدم عادة في التصنيع الثقيل والبناء وبناء السفن وغيرها من التطبيقات التي تتطلب قطع المقاطع الفولاذية السميكة.

- القطع بالتسامي: الأفضل للأعمال التفصيلية على المواد الرقيقة أو الحساسة، مثل تلك المستخدمة في الصناعات الإلكترونية والمنسوجات والفنون والتصميم.

اعتبارات التكلفة والكفاءة

- القطع بالاندماج: يتطلب طاقة أعلى وغازات خاملة أكثر تكلفة ولكنه يوفر جودة حافة ودقة فائقة.

- القطع باللهب: أكثر فعالية من حيث التكلفة لقطع الفولاذ الكربوني السميك بسبب استخدام الأكسجين، ولكن المعالجة اللاحقة قد تضيف تكاليف.

- القطع بالتسامي: يستهلك الكثير من الطاقة للمواد الأكثر سمكًا، مما يجعله أكثر ملاءمة للتطبيقات المتخصصة مع المواد الرقيقة.

جدول الملخص

| ميزة | قطع الاندماج | إخماد شعلة النار | قطع التسامي |

| آلية العملية | يذيب المادة، والغاز الخامل يزيل المادة المنصهرة | يستخدم الأكسجين للتفاعل الطارد للحرارة | يتبخر المادة |

| مواد | المعادن مثل الفولاذ المقاوم للصدأ والألومنيوم | الفولاذ الكربوني، الفولاذ منخفض السبائك | المعادن الرقيقة، واللافلزات، والبلاستيك |

| جودة الحافة | نظيف، خالي من الأكسيد | مؤكسد، قد يحتاج إلى تشطيب | نظيف ودقيق |

| سمك القطع | رفيع إلى متوسط | مواد سميكة | مواد رقيقة |

| مساعدة الغاز | غاز خامل (مثل النيتروجين والأرجون) | الأكسجين | غاز خامل أو لا يوجد |

| هاز | صغير | كبير | الحد الأدنى |

| التطبيقات | الفضاء والإلكترونيات والطب | المكونات الهيكلية، التصنيع الثقيل | الالكترونيات والمنسوجات والفن |

| كفاءة التكلفة | تكلفة أعلى ودقة عالية | فعالة من حيث التكلفة للقطع السميكة | مواد عالية الدقة ورقيقة |

تخدم كل من طرق القطع بالليزر هذه غرضًا محددًا في التصنيع الحديث. من خلال فهم نقاط القوة والقيود الخاصة بالقطع بالاندماج والقطع باللهب والقطع بالتسامي، يمكن للمصنعين اختيار العملية الأكثر ملاءمة لموادهم والنتائج المرجوة، مما يؤدي إلى تحسين كل من التكلفة والأداء.

اختيار نوع طريقة القطع المناسبة

يعد اختيار طريقة القطع بالليزر المناسبة أمرًا بالغ الأهمية لتحقيق نتائج مثالية من حيث الجودة والكفاءة والفعالية من حيث التكلفة. عند الاختيار بين الأنواع الثلاثة الرئيسية للقطع بالليزر - القطع بالاندماج (الذوبان والنفخ)، والقطع باللهب (القطع بالاندماج التفاعلي)، والقطع بالتسامي (القطع بالتبخير) - يجب مراعاة العديد من العوامل، بما في ذلك خصائص المواد، وجودة الحافة المطلوبة، والسمك، والسرعة، ومتطلبات الإنتاج.

نوع المادة وخصائصها

- المواد المعدنية: بالنسبة للمعادن مثل الفولاذ المقاوم للصدأ والألمنيوم والمعادن غير الحديدية الأخرى التي تتطلب حواف نظيفة وخالية من الأكسيد، فإن تقنية Fusion Cutting هي الخيار الأفضل غالبًا. حيث يمنع استخدام الغازات الخاملة الأكسدة، مما يؤدي إلى قطع عالية الجودة ودقيقة.

- المعادن الحديدية: إذا كنت تقوم بقطع الفولاذ الكربوني أو غيره من المواد الحديدية، فإن القطع باللهب يوفر أداءً ممتازًا بسبب استخدامه للأكسجين لإنشاء تفاعل طارد للحرارة. تمكن هذه الطريقة من قطع المواد السميكة بكفاءة ولكنها قد تؤدي إلى حواف مؤكسدة.

- المواد غير المعدنية والرفيعة: يعتبر القطع بالتسامي مثاليًا للمواد غير المعدنية مثل البلاستيك والخشب والسيراميك والمنسوجات. وهو الأنسب للتصاميم المعقدة والقطع الدقيقة، وخاصة للمواد الرقيقة.

جودة الحافة المطلوبة

- حواف نظيفة وخالية من الأكسدة: إذا كانت الحافة النظيفة عالية الجودة والخالية من الأكسدة ضرورية لتطبيقك، فإن Fusion Cutting هو المفضل بسبب استخدام الغازات الخاملة التي تمنع الأكسدة أثناء عملية القطع.

- الحواف المؤكسدة: في الحالات التي تكون فيها هناك حاجة إلى تفاعل طارد للحرارة قوي، وتكون الحواف المؤكسدة مقبولة أو يمكن معالجتها لاحقًا، فإن القطع باللهب هو الخيار المناسب.

- دقة عالية وحواف ناعمة: بالنسبة للتطبيقات التي تتطلب دقة شديدة وحواف ناعمة مع أدنى حد من التشوه الحراري، مثل الإلكترونيات والفنون الجميلة، فإن القطع بالتسامي هو الخيار الصحيح.

سمك المادة

- سمك رقيق إلى متوسط: تتميز تقنية Fusion Cutting بالتفوق في التعامل مع المواد ذات السمك الرقيق إلى المتوسط، مما يوفر دقة وحواف عالية الجودة.

- المواد السميكة: القطع باللهب أكثر ملاءمة للمواد السميكة، حيث يسمح التفاعل الطارد للحرارة بالقطع الفعال مع متطلبات طاقة الليزر المنخفضة.

- المواد الرقيقة جدًا: تعتبر عملية القطع بالتسامي مثالية للمواد الرقيقة جدًا وتوفر دقة عالية للأنماط والأشكال المعقدة.

سرعة القطع والكفاءة

- الإنتاج عالي السرعة: إذا كانت السرعة هي الأولوية، وخاصة لقطع صفائح الفولاذ السميكة، فإن القطع باللهب يتمتع بكفاءة عالية بسبب تفاعله الطارد للحرارة القائم على الأكسجين.

- الدقة مقابل السرعة: بالنسبة للتطبيقات التي تكون فيها الدقة أكثر أهمية من السرعة، توفر تقنية Fusion Cutting وSublimation Cutting نتائج متفوقة.

- الإنتاج على دفعات مقابل العمل المخصص: ضع في اعتبارك طبيعة إنتاجك. إن تقنية Fusion Cutting مناسبة للمعالجة على دفعات عالية الدقة، في حين أن تقنية Sublimation Cutting مثالية للعمل المخصص الذي يتطلب تفاصيل معقدة.

اعتبارات التكلفة

- تكاليف الغاز المساعد: تستخدم عملية القطع بالاندماج غازات خاملة مثل النيتروجين أو الأرجون، والتي قد تكون أكثر تكلفة من الأكسجين المستخدم في عملية القطع باللهب. ومع ذلك، فإنها توفر جودة حافة فائقة.

- استهلاك الطاقة: قد تكون عملية القطع بالتسامي كثيفة الاستهلاك للطاقة بالنسبة للمواد السميكة ولكنها فعّالة بالنسبة للأجزاء الرقيقة. تتطلب عملية القطع باللهب طاقة ليزر أقل بسبب الحرارة الناتجة عن تفاعل الأكسجين، مما يجعلها فعّالة من حيث التكلفة بالنسبة للقطع السميكة.

- متطلبات ما بعد المعالجة: إن الحاجة إلى ما بعد المعالجة (على سبيل المثال، إزالة الأكسيد في القطع باللهب) يمكن أن تزيد من التكاليف الإجمالية، والتي ينبغي أن تؤخذ في الاعتبار عند اتخاذ القرار.

متطلبات الاستمارة

- التطبيقات ذات الدقة الحرجة: بالنسبة للصناعات مثل صناعة الطيران والإلكترونيات والأجهزة الطبية حيث تكون الدقة والحواف النظيفة أمرًا بالغ الأهمية، فإن القطع بالاندماج والقطع بالتسامي هي المفضلة.

- التصنيع الثقيل: القطع باللهب مثالي للمكونات الهيكلية والآلات الثقيلة والتطبيقات الأخرى التي تتطلب قطع المعادن السميكة.

- تصميمات معقدة: إذا كانت هناك حاجة إلى تفاصيل دقيقة وقطع معقدة، وخاصة للمواد غير المعدنية، فإن القطع بالتسامي هو الخيار الأفضل.

اعتبارات المعدات والإعداد

- قوة الليزر ونوعه: تأكد من أن نظام الليزر الذي تختاره يتمتع بقوة كافية ومتوافق مع طريقة القطع المختارة. على سبيل المثال، قد تتطلب المعادن شديدة الانعكاس مصادر ليزر متخصصة في القطع بالاندماج.

- توفر الغاز المساعد: ضع في اعتبارك مدى توفر الغازات المساعدة وتكلفتها. عادةً ما يستخدم القطع باللهب الأكسجين، بينما يتطلب القطع بالاندماج الغازات الخاملة.

- الأتمتة والتكامل: إذا كنت تهدف إلى دمج القطع بالليزر في خط إنتاج آلي، فإن القطع بالاندماج والقطع بالتسامي غالبًا ما يوفران توافقًا أفضل بسبب قدراتهما على الدقة.

يعتمد اختيار النوع المناسب من طريقة القطع بالليزر على خصائص المادة، وجودة القطع المطلوبة، والسمك، وقيود التكلفة، ومتطلبات التطبيق المحددة. تعد طريقة القطع بالاندماج مثالية للقطع عالية الدقة والخالية من الأكسدة على المعادن الرقيقة إلى المتوسطة السمك. تتميز طريقة القطع باللهب بقص المواد الحديدية السميكة بكفاءة، بينما توفر طريقة القطع بالتسامي دقة فائقة للمواد الرقيقة والتصميمات المعقدة. من خلال تقييم هذه العوامل بعناية، يمكنك تحسين عملية القطع بالليزر لتحقيق أقصى قدر من الكفاءة والجودة، مما يضمن أفضل النتائج لاحتياجات الإنتاج الخاصة بك.

ملخص

أصبحت عملية القطع بالليزر تقنية أساسية في التصنيع الحديث، حيث توفر الدقة والتنوع والكفاءة عبر مجموعة واسعة من التطبيقات. تخدم الأنواع الثلاثة الرئيسية من عملية القطع بالليزر - القطع بالاندماج والقطع باللهب والقطع بالتسامي - كل منها أغراضًا مميزة. يوفر القطع بالاندماج، باستخدام الغازات الخاملة، حواف عالية الجودة وخالية من الأكسيد، مما يجعله مثاليًا للمعادن مثل الفولاذ المقاوم للصدأ والألمنيوم. يستخدم القطع باللهب الأكسجين لإنشاء تفاعل طارد للحرارة، مما يتيح القطع الفعال للمواد الحديدية السميكة، وهو أمر مفيد بشكل خاص للتصنيع الشاق. يعمل القطع بالتسامي على تبخير المادة مباشرة، مما يوفر دقة استثنائية للتصاميم المعقدة والمواد الرقيقة، بما في ذلك المواد غير المعدنية والمكونات المعدنية المتخصصة. من خلال فهم قدرات وتطبيقات كل طريقة قطع، يمكن للمصنعين تحسين عملياتهم للحصول على جودة فائقة وفعالية من حيث التكلفة، والاستفادة من القطع بالليزر لتلبية المتطلبات الصناعية المتنوعة.

احصل على حلول القطع بالليزر

يعد اختيار طريقة القطع بالليزر المناسبة أمرًا ضروريًا لتحقيق الدقة والكفاءة والإنتاجية المثلى في عمليات التصنيع الخاصة بك. سواء كنت بحاجة إلى قطع نظيفة وخالية من الأكسدة للمعادن، أو معالجة فعّالة للمواد السميكة، أو تصميمات معقدة على ركائز غير معدنية، توفر AccTek Laser حلول قطع بالليزر مصممة خصيصًا لتلبية احتياجاتك الدقيقة. بفضل خبرتنا في تقنيات القطع بالاندماج والقطع باللهب والقطع بالتسامي، ماكينات القطع بالليزر نقدم أداءً فائقًا في مختلف التطبيقات والصناعات. تم تصميم أنظمتنا المتقدمة لتحقيق الدقة العالية والحد الأدنى من هدر المواد وأقصى قدر من الكفاءة التشغيلية، مما يضمن أفضل النتائج لأهداف الإنتاج الخاصة بك.

تأتي حلول القطع من AccTek Laser مع دعم شامل، بما في ذلك استشارة ما قبل البيع وخيارات التكوين المخصصة وخدمة ما بعد البيع الموثوقة. سواء كنت تتطلع إلى تعزيز قدرات الإنتاج أو تحسين العمليات الحالية لديك، فإن AccTek Laser هنا لتوفير أحدث تقنيات الليزر والإرشادات المتخصصة. اتصل بنا اليوم للعثور على حل القطع بالليزر المثالي لعملك.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر