ما هي العوامل التي تؤثر على قابلية اللحام باللحام بالليزر؟

لقد أحدثت تقنية اللحام بالليزر ثورة في التصنيع الحديث، حيث توفر دقة عالية وتشوهات حرارية ضئيلة والقدرة على ربط المواد التي يصعب لحامها باستخدام الطرق التقليدية. تعتمد الصناعات مثل صناعة الطيران والسيارات والأجهزة الطبية والإلكترونيات بشكل كبير على اللحام بالليزر لسرعته وقدرته على تقديم وصلات قوية وعالية الجودة مع الحد الأدنى من المعالجة بعد اللحام. وعلى الرغم من المزايا العديدة التي تتمتع بها تقنية اللحام بالليزر، فإن تحقيق قابلية اللحام المثلى ليس بالأمر السهل دائمًا. يتم تحديد نجاح اللحام بالليزر من خلال مجموعة متنوعة من العوامل - خصائص المواد، ومعلمات الليزر، وإعداد المعدات، والظروف البيئية، ومعالجات ما بعد اللحام - والتي يجب التحكم فيها جميعًا بعناية لضمان إنتاج لحام قوي ودائم وخالٍ من العيوب.

في هذه المقالة، سوف نستكشف بعمق العوامل المختلفة التي تؤثر على قابلية اللحام للمواد في اللحام بالليزر. تتضمن هذه العوامل تركيبة المادة الأساسية، وهندسة المفصل، وقوة الليزر، والسرعة، وجودة الشعاع، بالإضافة إلى العوامل البيئية الخارجية مثل درجة الحرارة والمواد الملوثة. سوف ندرس أيضًا التحديات الشائعة التي تواجه اللحام بالليزر وكيف يمكن التخفيف منها لتحقيق أعلى جودة لحام ممكنة. بحلول نهاية هذه المقالة، سيكون لدى القراء فهم شامل للمتغيرات المتعددة المشاركة في اللحام بالليزر وكيفية تحسين هذه العوامل للحصول على نتائج لحام متفوقة.

جدول المحتويات

مقدمة عن اللحام بالليزر

التعريف والنظرة العامة

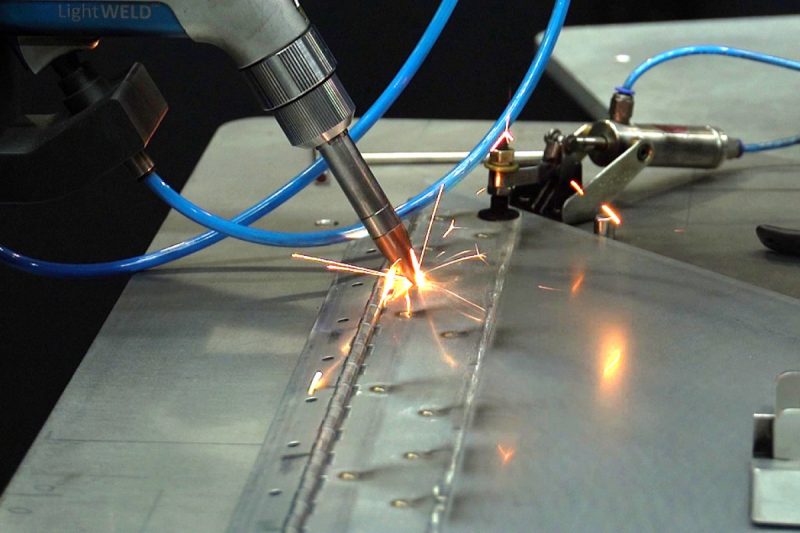

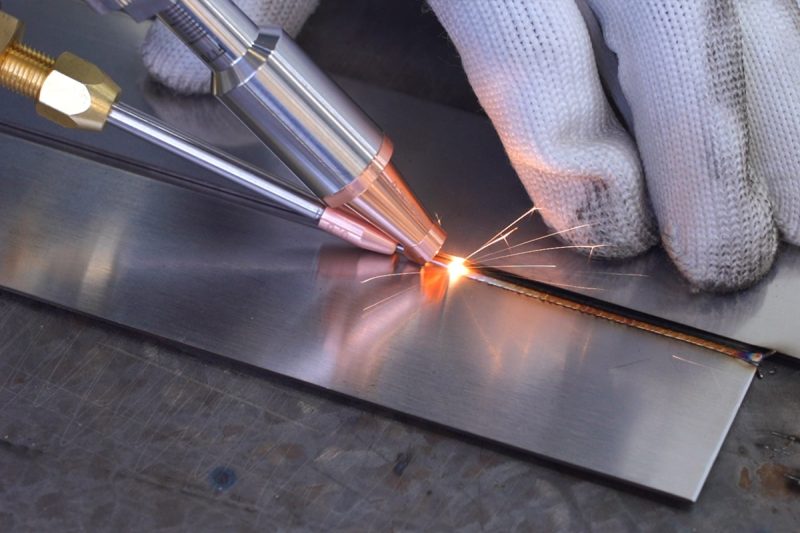

اللحام بالليزر هو تقنية لحام دقيقة تستخدم شعاع ليزر عالي التركيز لصهر ودمج المواد، وعادة ما تكون معادن أو مواد بلاستيكية حرارية. يوجه شعاع الليزر، الذي يتم توليده بواسطة مصدر ليزر، طاقة مركزة على المادة، مما يخلق منطقة حرارية موضعية تذيب المادة الأساسية عند واجهة المفصل. عندما تتصلب المادة المنصهرة، فإنها تشكل لحامًا. يمكن إجراء هذه العملية باستخدام إما ليزر الموجة المستمرة (CW)، الذي يوفر حرارة ثابتة، أو ليزر نبضي، والذي يوفر الطاقة في دفعات قصيرة، غالبًا لمنع ارتفاع درجة الحرارة وتوفير اختراق متحكم فيه.

تتميز عملية اللحام بالليزر بتعدد استخداماتها ويمكن استخدامها لمجموعة من أنواع المواد وسمكها. كما أنها توفر العديد من المزايا، بما في ذلك سرعات اللحام العالية، والمناطق الضيقة المتأثرة بالحرارة (HAZ)، والتشوهات البسيطة للمواد، والقدرة على أتمتة العملية، مما يؤدي إلى زيادة كفاءة الإنتاج. تسمح دقة شعاع الليزر باللحام في المساحات الضيقة وعلى المكونات الدقيقة، مما يجعل اللحام بالليزر مثاليًا للتطبيقات عالية الدقة، بما في ذلك صناعات الطيران والإلكترونيات.

أهمية قابلية اللحام في اللحام بالليزر

تشير قابلية اللحام في اللحام بالليزر إلى قدرة المادة على تكوين مفصل قوي وخالٍ من العيوب عند تعرضها لعملية اللحام بالليزر. يعتمد تحقيق قابلية اللحام على عدة عوامل مترابطة، مثل التركيب الكيميائي للمادة، والخصائص الحرارية، وتصميم المفصل، وكيفية استجابته للمدخلات الحرارية الموضعية من شعاع الليزر. إذا لم يتم تحسين هذه العوامل، فقد يكون المفصل الملحوم عرضة لعيوب مثل المسامية، أو التشقق، أو التشوه، أو ضعف الترابط.

إن مفهوم قابلية اللحام أمر بالغ الأهمية في اللحام بالليزر لأن التركيز العالي للطاقة في شعاع الليزر يمكن أن يكون له تأثير كبير على البنية الدقيقة للمادة وخصائصها الميكانيكية. على سبيل المثال، يمكن أن تؤدي دورات التسخين والتبريد السريعة إلى مشاكل مثل الإجهاد المتبقي أو التشقق أو التحولات الطورية غير المرغوب فيها في مواد معينة. للتغلب على هذه التحديات، يجب على الشركات المصنعة اختيار ومراقبة المعلمات المختلفة المشاركة في اللحام بالليزر بعناية.

مقارنة مع طرق اللحام التقليدية

في حين أن اللحام بالليزر معروف بدقته وكفاءته، إلا أنه يختلف بشكل كبير عن طرق اللحام التقليدية مثل اللحام بغاز خامل معدني (MIG) أو اللحام بغاز خامل تنجستن (TIG) بعدة طرق مهمة. تستخدم طرق اللحام التقليدية أقواسًا كهربائية لتوليد الحرارة، مما يسخن مساحة أكبر من المادة وينتج عنه عمومًا مناطق متأثرة بالحرارة أوسع. تميل هذه الطرق أيضًا إلى إشراك سرعات لحام أبطأ وتشوه أعلى للمادة. من ناحية أخرى، يتميز اللحام بالليزر بحزمة طاقة شديدة التركيز، مما يسمح بسرعات لحام أسرع ومناطق متأثرة بالحرارة أضيق وتشوه ضئيل.

ومع ذلك، فإن اللحام بالليزر أكثر حساسية للتغيرات في خصائص المواد وتصميم المفصل وإعدادات الليزر مقارنة بالطرق التقليدية. على سبيل المثال، يمكن أن تكون الطرق التقليدية أكثر تسامحًا عند لحام مواد أكثر سمكًا أو مفاصل ذات أشكال هندسية غير منتظمة، بينما يتطلب اللحام بالليزر تحكمًا أكثر دقة في المعلمات مثل طاقة الليزر وتركيز الشعاع وسرعة اللحام. وعلى هذا النحو، قد لا يكون اللحام بالليزر الحل الأمثل لجميع التطبيقات، وخاصة عند التعامل مع مواد أو أشكال هندسية تشكل تحديًا للعملية.

خصائص المواد

تلعب المادة التي يتم لحامها دورًا مهمًا في نجاح عملية اللحام بالليزر. تشمل خصائص المادة الأساسية التي تؤثر على قابلية اللحام تركيب المادة الأساسية، والسمك والهندسة، ونقطة الانصهار، والتوصيل الحراري، ووجود عناصر السبائك أو الإضافات.

تكوين المواد الأساسية

التركيب الكيميائي للمادة الأساسية هو أحد أهم العوامل التي تؤثر على قابلية اللحام. تختلف المواد المختلفة في نقاط الانصهار والتوصيل الحراري وسلوكيات التصلب، وكلها تؤثر على عملية اللحام بالليزر. على سبيل المثال، تميل الفولاذ عالي الكربون إلى تكوين أطوار صلبة وهشة أثناء التبريد، مما يزيد من احتمالية حدوث تشققات في اللحام. وبالمثل، قد تكون المواد ذات المستويات العالية من عناصر السبائك مثل الكروم أو النيكل أو الموليبدينوم أكثر عرضة للتحولات الطورية، مما قد يؤدي إلى عيوب اللحام أو انخفاض الخصائص الميكانيكية.

بعض المواد مثل الألومنيوم و نحاس، تشكل المواد المعدنية تحديًا خاصًا عند اللحام باستخدام اللحام بالليزر نظرًا لموصليتها الحرارية العالية ونقاط انصهارها المنخفضة. تتطلب هذه المواد طاقة ليزر أعلى لتحقيق اختراق كافٍ، ولكن خطر الاحتراق أعلى أيضًا. قد تتعرض المواد ذات معامل التمدد العالي، مثل سبائك التيتانيوم، لتشوهات حرارية أثناء اللحام، مما يتطلب التحكم الدقيق في معلمات الليزر.

إن فهم تركيبة المادة التي يتم لحامها أمر ضروري لتحديد معلمات الليزر المثلى. يمكن لعناصر السبائك والشوائب الموجودة في المادة أن تؤثر على كيفية استجابة المادة للحرارة وتكوين اللحام، مما يجعل من الضروري ضبط معلمات مثل طاقة الليزر وتركيز الشعاع والغاز الواقي.

السمك والهندسة

يؤثر سمك المادة وهندسة المفصل بشكل مباشر على الطاقة المطلوبة للحام وتوزيع الحرارة داخل المادة. بالنسبة للمواد الرقيقة، تكون طاقة الليزر المنخفضة كافية بشكل عام، ولكن هناك حاجة إلى التحكم الدقيق لتجنب الحرارة الزائدة التي قد تسبب الاحتراق. بالنسبة للمواد الأكثر سمكًا، تكون طاقة الليزر الأعلى وسرعات اللحام الأبطأ ضرورية لضمان الاختراق الكامل واللحام السليم.

تؤثر هندسة المفصل أيضًا على كيفية تفاعل الليزر مع المادة. تعد الوصلات الطرفية البسيطة سهلة اللحام نسبيًا لأنها توفر اتصالًا مباشرًا بين السطحين. ومع ذلك، قد تتطلب الوصلات الأكثر تعقيدًا، مثل الوصلات على شكل حرف T أو الوصلات المائلة أو الوصلات المتداخلة، اهتمامًا خاصًا. ستؤثر زاوية المفصل ومحاذاته على قدرة الليزر على اختراق المواد ودمجها بشكل صحيح.

قد تفرض المواد ذات الأشكال الهندسية المعقدة أيضًا تحديات إضافية على اللحام بالليزر بسبب الصعوبات في محاذاة الشعاع مع المفصل، والاختلافات في السُمك على طول المفصل. يعد تحسين تصميم المفصل وضمان المحاذاة الصحيحة لشعاع الليزر خطوات بالغة الأهمية لتحقيق لحامات قوية وعالية الجودة.

نقطة الانصهار والتوصيل الحراري

تحدد نقطة انصهار المادة مقدار الطاقة المطلوبة لصهرها. تتطلب المواد ذات نقاط الانصهار العالية، مثل التنغستن والتيتانيوم أو الفولاذ عالي السبائك، طاقة أكبر بكثير للوصول إلى نقطة انصهارها وتتطلب إدارة دقيقة لقوة الليزر. من ناحية أخرى، يمكن للمواد ذات نقاط الانصهار المنخفضة، مثل الألومنيوم أو الزنك، أن تذوب بسهولة شديدة تحت شعاع الليزر وقد تتطلب سرعات لحام عالية أو تقنيات الليزر النبضي لمنع الذوبان المفرط.

تؤثر الموصلية الحرارية - قدرة المادة على توصيل الحرارة - أيضًا على قابلية اللحام. تتبدد المواد ذات الموصلية الحرارية العالية، مثل النحاس، الحرارة بسرعة، مما يعني أن شعاع الليزر يجب أن يوفر طاقة كافية للتغلب على فقدان الحرارة هذا وتحقيق الاختراق المناسب. وعلى العكس من ذلك، فإن المواد ذات الموصلية الحرارية المنخفضة، مثل الفولاذ المقاوم للصدأ، الاحتفاظ بالحرارة بشكل أكثر فعالية، مما قد يؤدي إلى منطقة متأثرة بالحرارة أكبر (HAZ) وتشويه حراري محتمل إذا لم تتم إدارتها بشكل صحيح.

عناصر السبائك والمواد المضافة

إن وجود عناصر السبائك والمواد المضافة يمكن أن يكون له تأثير عميق على قابلية اللحام للمادة. يمكن لعناصر السبائك الشائعة مثل المنجنيز والسيليكون والكروم تحسين الخصائص الميكانيكية للمادة ولكنها قد تسبب أيضًا تحديات أثناء اللحام. على سبيل المثال، يمكن للمنجنيز أن يجعل اللحام أكثر عرضة للتشقق، في حين أن السيليكون الزائد يمكن أن يؤدي إلى تكوين مراحل هشة في منطقة اللحام.

يمكن استخدام المواد المضافة مثل المواد المضافة لتحسين الترابط السطحي، ومنع الأكسدة، أو تعديل سلوك حوض اللحام. يجب اختيار المواد المضافة والمواد المضافة الأخرى بعناية، حيث يمكن أن تؤثر على الجودة النهائية والخصائص الميكانيكية للحام.

معلمات الليزر

تعتبر معلمات الليزر، بما في ذلك قوة الليزر والتركيز والسرعة وجودة الشعاع وغير ذلك، أساسية لقابلية المواد للتلحيم. تتحكم هذه المعلمات في كيفية تفاعل شعاع الليزر مع المادة والطاقة التي يتم توصيلها إلى حوض اللحام ومعدل التصلب.

طاقة الليزر

تؤثر قوة الليزر بشكل مباشر على عمق الاختراق وسرعة اللحام وكمية الحرارة المتولدة أثناء العملية. تؤدي قوة الليزر الأعلى إلى اختراق أعمق، ولكنها تزيد أيضًا من خطر الاحتراق أو المناطق المتأثرة بالحرارة الزائدة. قد لا توفر إعدادات الطاقة المنخفضة طاقة كافية لتحقيق الاختراق الكامل في المواد الأكثر سمكًا، مما يؤدي إلى ضعف المفاصل أو عدم اكتمال الاندماج.

يعتمد ضبط طاقة الليزر الأمثل على المادة التي يتم لحامها وسمكها وخصائص اللحام المطلوبة. بشكل عام، يجب إيجاد توازن بين الطاقة الكافية لإذابة المادة وتجنب الحرارة الزائدة التي قد تؤدي إلى تشويه قطعة العمل.

تركيز الليزر

يتحكم تركيز الليزر في حجم وكثافة شعاع الليزر. يؤدي تركيز الشعاع بشكل محكم إلى ظهور بقعة صغيرة عالية الطاقة على المادة، مما يسمح باختراق أعمق ولحامات أضيق. ومع ذلك، فإن التركيز الضيق للغاية يمكن أن يزيد من خطر الاحتراق، وخاصة مع المواد الرقيقة. وعلى النقيض من ذلك، فإن الشعاع غير المركّز سينشر الطاقة على مساحة أكبر، مما يقلل من خطر الاحتراق ولكنه يؤدي أيضًا إلى اختراق أضحل ولحامات أوسع.

يعتمد التركيز الأمثل على المادة وسمك وهندسة المفصل. للتحكم الدقيق، تتميز أنظمة الليزر عادةً بتركيز قابل للتعديل، مما يسمح للمشغلين بضبط الشعاع بدقة وفقًا لمتطلبات اللحام المحددة.

مدة النبض

في اللحام بالليزر النبضي، يتم توصيل شعاع الليزر في دفعات قصيرة مكثفة من الطاقة. يمكن أن تؤثر مدة هذه النبضات بشكل كبير على عمق الاختراق ومعدل التبريد والجودة العامة للحام. تسمح النبضات الأقصر بإدخال طاقة أكثر تحكمًا ويمكن أن تساعد في منع ارتفاع درجة الحرارة، بينما توفر النبضات الأطول المزيد من الطاقة لاختراق أعمق.

يجب ضبط مدة النبضة بعناية بناءً على المادة والسمك الذي يتم لحامه. تُستخدم النبضات الأطول عادةً للمواد الأكثر سمكًا، بينما تُستخدم النبضات الأقصر للمواد الرقيقة لتجنب التشوه الحراري.

جودة الشعاع

تشير جودة الشعاع إلى توزيع الطاقة داخل شعاع الليزر وهي عامل أساسي في تحديد مدى فعالية تركيز الليزر على المادة. يتمتع الشعاع عالي الجودة بملف طاقة موحد، مما يسمح بتوصيل الطاقة بشكل متسق ولحام أكثر استقرارًا. من ناحية أخرى، يمكن أن تؤدي الشعاعات منخفضة الجودة إلى توزيع غير متساوٍ للطاقة، مما يؤدي إلى جودة لحام رديئة وتكوين مفصل غير متناسق.

تنتج أنظمة اللحام بالليزر ذات جودة الشعاع العالية عادةً لحامات أنظف وأكثر دقة مع عيوب أقل.

سرعة اللحام

تؤثر سرعة اللحام على الوقت الذي يتم فيه تطبيق الليزر على المادة. تؤدي سرعات اللحام الأسرع عادةً إلى انخفاض مدخلات الحرارة، مما يؤدي إلى مناطق متأثرة بالحرارة أصغر حجمًا وتقليل التشوه. ومع ذلك، إذا كانت السرعة عالية جدًا، فقد لا يكون هناك وقت كافٍ للاختراق المناسب، مما يؤدي إلى ضعف المفاصل. يمكن أن تؤدي السرعات الأبطأ إلى زيادة مدخلات الحرارة، مما يؤدي إلى مناطق متأثرة بالحرارة أكبر واحتمال حدوث المزيد من التشوهات، ولكنها قد تكون ضرورية للحام المواد الأكثر سمكًا.

يتم تحديد سرعة اللحام المثالية حسب نوع المادة وسمكها وخصائص اللحام المطلوبة.

غاز التدريع

يستخدم غاز الحماية في اللحام بالليزر لحماية حوض اللحام من التلوث بالجو المحيط، والذي قد يؤدي إلى الأكسدة أو العيوب الأخرى. يمكن لنوع غاز الحماية المستخدم، مثل الأرجون أو النيتروجين أو خليط من الغازات، أن يؤثر على جودة اللحام، بما في ذلك قوته ومظهره ومقاومته للتآكل. بالإضافة إلى ذلك، يمكن لغاز الحماية أن يؤثر على تبديد الحرارة ومعدل تبريد حوض اللحام، مما يؤثر بدوره على البنية الدقيقة للحام.

سمك المادة وتصميم المفصل

في اللحام بالليزر، يؤثر سمك المادة وهندسة المفصل بشكل كبير على عملية اللحام والطاقة المطلوبة وجودة اللحام في النهاية. يعد الفهم العميق لهذه العوامل أمرًا بالغ الأهمية لتحقيق اللحامات المثالية مع الحد الأدنى من العيوب.

سمك المادة

يؤثر سمك المادة التي يتم لحامها بشكل مباشر على عملية اللحام بالليزر. تتطلب المواد الأكثر سمكًا طاقة ليزر أعلى لتحقيق الاختراق الكامل وإنشاء رابط قوي. عند لحام المواد الأكثر سمكًا، من الضروري إدارة مدخلات الحرارة بعناية لمنع ارتفاع درجة الحرارة والتشوهات. يسمح إعداد الطاقة الأعلى باختراق أعمق ولكنه يمكن أن يزيد أيضًا من حجم المنطقة المتأثرة بالحرارة (HAZ)، مما قد يؤثر على الخصائص الميكانيكية للمادة الأساسية.

بالنسبة للمواد الرقيقة، تُستخدم عادةً طاقة ليزر أقل لتجنب الاحتراق، حيث تتطلب هذه المواد طاقة أقل للذوبان. يتمثل التحدي الرئيسي في لحام المواد الرقيقة بالليزر في موازنة طاقة الليزر لتجنب إدخال الحرارة المفرطة، مع الاستمرار في تحقيق اختراق كافٍ دون إتلاف المادة. يساعد معدل التبريد السريع للحام بالليزر في تقليل المنطقة المتأثرة بالحرارة للمواد الرقيقة.

هندسة المفاصل

تلعب هندسة المفصل - مثل الوصلات الطرفية، والوصلات على شكل حرف T، والوصلات المتداخلة، والوصلات المائلة - دورًا حاسمًا في نجاح اللحام بالليزر. عادةً ما يعمل اللحام بالليزر بشكل أفضل مع الوصلات الطرفية، حيث يضمن المحاذاة المباشرة لحواف المواد وجود مجموعة لحام متسقة. ومع ذلك، تتطلب الوصلات الأكثر تعقيدًا مثل الوصلات المتداخلة أو الوصلات على شكل حرف T محاذاة شعاع دقيقة، حيث يحتاج الليزر إلى ضمان الاختراق على جميع جوانب المفصل، بما في ذلك أي فجوات قد توجد بين المواد.

عندما تتضمن هندسة المفصل أشكالاً معقدة أو اختلافات في سمك المادة، تكون هناك حاجة إلى تعديلات على معلمات اللحام. على سبيل المثال، تتطلب الوصلات المتداخلة التحكم الدقيق في تركيز الليزر وزاوية الشعاع لضمان اندماج المادة العلوية بشكل فعال مع المادة السفلية. تتطلب اللحامات المائلة أيضًا التحكم الدقيق في تفاعل شعاع الليزر مع أسطح المفصل، حيث يمكن للزوايا وقرب المادة أن تؤثر على توزيع الحرارة.

إدارة الحرارة ومعدل التبريد

تعتبر إدارة الحرارة الفعّالة أمرًا بالغ الأهمية في اللحام بالليزر للتحكم في خصائص المواد وتقليل التشوهات ومنع عيوب اللحام. تشمل الجوانب الرئيسية لإدارة الحرارة المنطقة المتأثرة بالحرارة ومعدل التبريد.

المنطقة المتأثرة بالحرارة (HAZ)

المنطقة المتأثرة بالحرارة (HAZ) هي المنطقة من المادة التي لا تذوب ولكنها تتعرض لتغير في البنية الدقيقة بسبب درجات الحرارة المرتفعة أثناء اللحام. يتم تحديد حجم ومدى المنطقة المتأثرة بالحرارة من خلال قوة الليزر وسرعة اللحام ونوع المادة. في اللحام بالليزر، تميل المنطقة المتأثرة بالحرارة إلى أن تكون أصغر مقارنة بطرق اللحام التقليدية بسبب الحرارة المركزة لشعاع الليزر. ومع ذلك، حتى المنطقة المتأثرة بالحرارة الصغيرة يمكن أن تؤثر على خصائص المادة، وخاصة بالنسبة للصلب عالي القوة أو المواد الحساسة للدورات الحرارية.

بالنسبة لبعض المواد، مثل الفولاذ عالي الكربون أو سبائك التيتانيوم، يمكن أن تؤدي المنطقة المتأثرة بالحرارة الأكبر إلى تقليل الخصائص الميكانيكية، مثل السلوك الهش أو التشقق الناتج عن التآكل الإجهادي. ونتيجة لذلك، فإن التحكم الدقيق في معلمات الليزر، وخاصة الطاقة والسرعة، أمر ضروري لتقليل المنطقة المتأثرة بالحرارة مع تحقيق الاندماج الكافي عند واجهة المفصل.

معدل التبريد

معدل التبريد، أو السرعة التي يتصلب بها حوض اللحام المنصهر، هو عامل حاسم في تحديد البنية الدقيقة النهائية والخصائص الميكانيكية للحام. عادةً ما ينتج عن اللحام بالليزر معدلات تبريد سريعة جدًا بسبب المنطقة الصغيرة المتأثرة بالحرارة والتصلب السريع لحوض اللحام المنصهر. يمكن أن تؤدي معدلات التبريد الأسرع إلى بنية دقيقة أدق، مما قد يحسن من قوة اللحام. ومع ذلك، يمكن أن يؤدي هذا التبريد السريع أيضًا إلى إدخال إجهادات متبقية، مما قد يؤدي إلى تشقق أو تشوه في مواد معينة، وخاصة تلك ذات القدرة العالية على التصلب، مثل الفولاذ عالي الكربون.

قد يؤدي معدل التبريد الأبطأ إلى تقليل خطر التشقق، ولكنه قد يؤدي إلى تكوين حبيبات أكبر، مما قد يقلل من القوة الكلية للحام. يعد التحكم في معدل التبريد أمرًا حيويًا لموازنة هذه العوامل. يمكن استخدام تقنيات مثل المعالجة الحرارية بعد اللحام (على سبيل المثال، التلدين) لتخفيف الضغوط المتبقية وتحسين خصائص المواد النهائية.

معدات اللحام بالليزر والإعداد

تتأثر جودة اللحام بالليزر بشكل كبير بنوع وتكوين معدات اللحام بالليزر. تتضمن المكونات الرئيسية للمعدات مصدر الليزر وعدسة التركيز والبصريات ورأس اللحام.

نوع مصدر الليزر

يؤثر نوع الليزر المستخدم في عملية اللحام على العديد من جوانب العملية، بما في ذلك جودة الشعاع والقوة والتركيز. تشمل أنواع الليزر الشائعة المستخدمة في اللحام ليزر ثاني أكسيد الكربون، وليزر الألياف، وليزر القرص:

- ليزر ثاني أكسيد الكربون: هذه هي أكثر أنواع الليزر استخدامًا في اللحام الصناعي نظرًا لقوتها العالية وتعدد استخداماتها. تعد ليزر ثاني أكسيد الكربون مثالية للحام المواد الأكثر سمكًا وتوفر جودة شعاع مستقرة.

- ليزر الألياف: تشتهر هذه الليزرات بجودة شعاعها وكفاءتها العالية، مما يجعلها فعالة بشكل خاص في لحام الصفائح المعدنية الرقيقة. توفر ليزرات الألياف سرعات لحام أسرع ويمكنها تحقيق دقة أعلى من ليزر ثاني أكسيد الكربون، وخاصة على المواد ذات الموصلية الحرارية المنخفضة.

يعتمد اختيار مصدر الليزر المناسب على نوع المادة وسمكها ومتطلبات التطبيق.

عدسات التركيز والبصريات

يجب تركيز شعاع الليزر على قطعة العمل لتحقيق حجم اللحام المطلوب واختراقه. تلعب جودة ومحاذاة عدسة التركيز والبصريات دورًا حاسمًا في دقة الشعاع وجودة اللحام. يضمن النظام البصري عالي الجودة أن يظل شعاع الليزر مستقرًا ومركّزًا، وهو أمر مهم بشكل خاص للتطبيقات عالية الدقة.

يمكن أن يؤثر البعد البؤري للعدسة وحجم الفتحة وموضع العدسة على كيفية توزيع الطاقة على سطح المادة. يمكن أن تؤدي البصريات غير المحاذية بشكل جيد إلى عدم التركيز، مما يؤدي إلى توصيل غير متسق للطاقة وربما لحامات ضعيفة أو معيبة.

رأس اللحام وبصريات التركيز

رأس اللحام مسؤول عن توجيه شعاع الليزر على المادة. يؤثر إعداد رأس اللحام، بما في ذلك موضعه وميله وحركته، على اتساق وجودة اللحام. يجب محاذاة رأس اللحام بدقة مع المادة لضمان بقاء شعاع الليزر مركّزًا على المفصل طوال عملية اللحام.

بالإضافة إلى رأس اللحام، يجب صيانة ومعايرة البصريات البؤرية التي تشكل وتوجه الشعاع بشكل صحيح. يمكن أن يؤدي أي سوء محاذاة أو تدهور في هذه البصريات إلى عدم تناسق توصيل الشعاع وجودة اللحام الرديئة.

الظروف البيئية

يمكن أن يكون للظروف البيئية التي يتم فيها اللحام بالليزر تأثير كبير على جودة اللحام وتماسكه. وتشمل العوامل البيئية الرئيسية التي يجب مراعاتها درجة الحرارة المحيطة وتدفق الهواء.

درجة الحرارة المحيطة

يمكن أن تؤثر درجات الحرارة العالية على استجابة المادة لعملية اللحام بالليزر. على سبيل المثال، قد تصبح المواد هشة عند درجات الحرارة المنخفضة، مما قد يزيد من احتمالية التشقق أثناء اللحام. وعلى العكس من ذلك، يمكن أن تؤدي درجات الحرارة المحيطة المرتفعة إلى تشوه مفرط للمادة أو تمدد حراري، مما قد يؤثر على محاذاة المفصل وتماسك اللحام. يعد الحفاظ على درجة حرارة محيطة مستقرة أمرًا بالغ الأهمية لضمان استجابة المادة بشكل يمكن التنبؤ به لعملية اللحام.

تدفق الهواء والمواد الملوثة

إن وجود الملوثات مثل الغبار أو الزيت أو الرطوبة أو الأبخرة يمكن أن يؤثر على عملية اللحام بعدة طرق. يمكن للملوثات الموجودة في الهواء أن تمتص بعض طاقة الليزر، مما يقلل من كفاءة العملية. بالإضافة إلى ذلك، يمكن أن تؤدي الشوائب الموجودة على سطح المادة إلى الأكسدة أو التآكل أو عيوب أخرى تؤثر على جودة اللحام.

إن التحكم في بيئة اللحام من خلال التهوية المناسبة والأسطح النظيفة وغرفة اللحام المغلقة يمكن أن يساعد في تقليل مخاطر التلوث وضمان لحامات أكثر اتساقًا.

معالجة ما بعد اللحام

بمجرد اكتمال عملية اللحام بالليزر، قد تكون معالجات ما بعد اللحام ضرورية لتحسين الخصائص الميكانيكية، وتخفيف الضغوط المتبقية، وضمان أن اللحام يلبي المواصفات المطلوبة.

التلدين

التلدين هو عملية معالجة حرارية يتم فيها تسخين المادة الملحومة إلى درجة حرارة معينة ثم تبريدها ببطء. تُستخدم هذه العملية لتخفيف الضغوط المتبقية التي ربما تكون قد حدثت أثناء مراحل التسخين والتبريد السريع لعملية اللحام. يساعد التلدين على استعادة ليونة المادة وتقليل خطر التشقق.

في اللحام بالليزر، قد تتطلب المواد التي تتعرض لمعدلات تبريد سريعة التلدين لمنع الهشاشة وتحسين صلابة اللحام. تعتمد درجة حرارة التلدين ومدته على نوع المادة والمتطلبات المحددة للحام.

تشطيب السطح والتنظيف

بعد اللحام، قد يكون سطح اللحام ملوثًا بالأكسدة أو القشور أو الملوثات الأخرى التي تحتاج إلى إزالتها. يعد تنظيف وتشطيب سطح اللحام أمرًا ضروريًا لضمان مظهر أملس وخالٍ من العيوب وتعزيز مقاومة التآكل للمنطقة الملحومة.

قد تتضمن عملية التنظيف تقنيات مثل التلميع الميكانيكي أو التخليل الكيميائي أو التفجير الكاشط. يعد التشطيب السليم للسطح مهمًا بشكل خاص في الصناعات التي يكون فيها جمال اللحام وسلامة المواد أمرًا بالغ الأهمية، مثل الأجهزة الطبية أو الإلكترونيات الاستهلاكية.

التحديات في اللحام بالليزر

على الرغم من أن اللحام بالليزر يوفر العديد من المزايا، إلا أنه يأتي أيضًا مع مجموعة من التحديات الخاصة به. تشمل المشكلات الشائعة المسامية والتشقق والتشوهات وعدم تناسق جودة اللحام.

المسامية

تحدث المسامية عندما تتشكل جيوب غازية داخل حوض اللحام، مما يؤدي إلى وجود فراغات في اللحام. يحدث هذا غالبًا بسبب الغازات المحاصرة مثل النيتروجين أو الأكسجين التي يتم احتجازها أثناء عملية التصلب. يمكن أن تؤدي المسامية إلى إضعاف اللحام والتأثير على أدائه. يمكن أن يساعد استخدام غاز الحماية المناسب، والتحكم الدقيق في معلمات اللحام، وضمان نظافة الأسطح قبل اللحام في تقليل المسامية.

التشقق والتشويه

يعد التشقق مشكلة كبيرة في اللحام بالليزر، وخاصة في المواد ذات المحتوى العالي من الكربون أو اللدونة المنخفضة. يمكن أن تؤدي معدلات التبريد السريعة في اللحام بالليزر إلى إجهادات متبقية عالية، مما قد يؤدي إلى التشقق، وخاصة في المنطقة المتأثرة بالحرارة.

يمكن أن يحدث التشوه أيضًا بسبب التسخين والتبريد غير المتساويين، مما يتسبب في انحناء المادة أو تشوهها. يمكن أن يساعد التحكم في مدخلات الحرارة من خلال معلمات الليزر المثالية واستخدام تقنيات التثبيت في تقليل التشوه.

عدم الاتساق في جودة اللحام

قد تنشأ جودة اللحام غير المتناسقة نتيجة لاختلافات في خصائص المواد أو معلمات الليزر أو العوامل البيئية. يمكن أن تساهم التقلبات في قوة الليزر أو تركيزه أو عدم محاذاة المفصل أو التغييرات في تدفق غاز الحماية في حدوث لحامات غير متناسقة. لتقليل هذه التناقضات، من الضروري الحفاظ على سيطرة صارمة على عملية اللحام ومعايرة المعدات بانتظام لضمان التوحيد عبر جميع اللحامات.

ملخص

في اللحام بالليزر، تعتمد قابلية اللحام للمواد على مجموعة واسعة من العوامل، من تركيب المادة وسمكها إلى معلمات الليزر والظروف البيئية الخارجية. من خلال فهم هذه العوامل وتحسينها، يمكن للمصنعين إنتاج لحامات عالية الجودة تلبي المتطلبات الصارمة للقوة والمتانة والمظهر. وبينما قد تنشأ تحديات مثل المسامية والتشقق والتشوه أثناء عملية اللحام، فإن التحكم الدقيق واختيار معلمات اللحام والمعدات ومعالجات ما بعد اللحام يمكن أن يخفف من هذه المشكلات ويحسن اتساق وموثوقية اللحام بالليزر عبر مجموعة متنوعة من المواد والتطبيقات.

احصل على حلول اللحام بالليزر

بالنسبة للشركات التي تبحث عن لحامات عالية الجودة وموثوقة، تقدم AccTek Laser حلول لحام بالليزر متطورة مصممة لتلبية الاحتياجات الصناعية المتنوعة. وبصفتها شركة مصنعة محترفة لآلات القطع واللحام والتنظيف والعلامات بالليزر، توفر AccTek Laser معدات حديثة مصممة لتحسين قابلية اللحام. سواء كنت تعمل مع المعادن أو البلاستيك أو المركبات، توفر آلات اللحام بالليزر الدقة والسرعة والكفاءة حتى في أصعب التطبيقات.

أجهزة الليزر من شركة AccTek ماكينات اللحام بالليزر تم تصميمها للتعامل مع مواد وسمك مختلف، مع إعدادات قابلة للتخصيص لقوة الليزر ومدة النبضة والتركيز وسرعة اللحام، مما يضمن أن اللحامات الخاصة بك تلبي أعلى المعايير. يمكن لفريق الخبراء لدينا مساعدتك في اختيار المعدات المناسبة، وتكوين النظام لاحتياجاتك المحددة، وتقديم الدعم المستمر لضمان الأداء الأمثل طوال عملية الإنتاج.

من خلال اختيار AccTek Laser، يمكنك الوصول إلى التكنولوجيا المتقدمة وشريك ملتزم بتحسين جودة اللحام والإنتاجية لديك، مما يساعدك في النهاية على تحقيق لحامات خالية من العيوب ودائمة في كل مرة.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر