كيف تعمل عملية اللحام بالليزر

مبادئ اللحام بالليزر

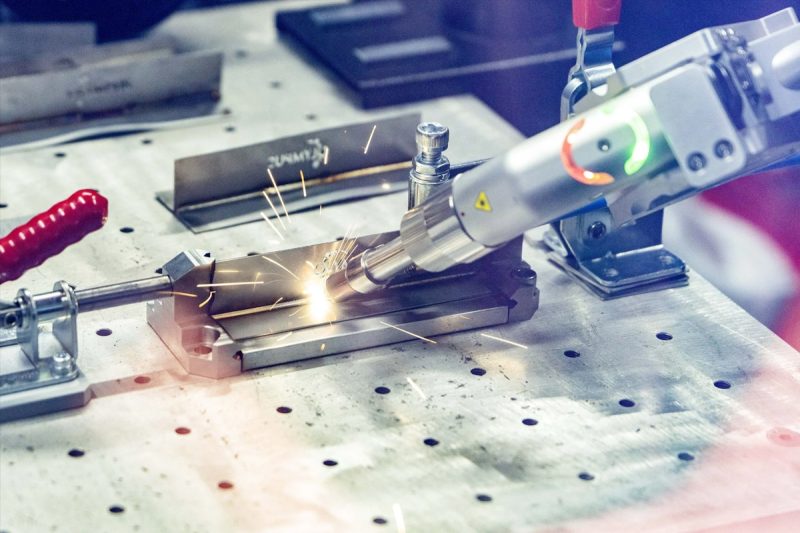

تعتمد عملية اللحام بالليزر على تركيز ضوء الليزر عالي الطاقة على مساحة صغيرة من المادة. تعمل هذه الطاقة المركزة على تسخين المادة بسرعة، مما يؤدي إلى ذوبانها واندماجها. وعلى عكس اللحام التقليدي، الذي يعتمد غالبًا على مناطق حرارية أوسع، يركز اللحام بالليزر على إنشاء مناطق متأثرة بالحرارة إلى الحد الأدنى، وتقليل التشوهات، وتوفير وصلات أنظف وعالية الجودة. يحدث الاندماج في أحد الوضعين الأساسيين: وضع التوصيل أو وضع ثقب المفتاح.

- قوة الليزر والتركيز: تحدد كثافة قوة الليزر وحجم البقعة عمق وعرض اللحام. تنتج كثافات الطاقة الأعلى لحامات أعمق، بينما تُستخدم إعدادات الطاقة المنخفضة للحامات أدق وأكثر عمقًا.

- التحكم في الحرارة: يسمح اللحام بالليزر بالتحكم الدقيق في مدخلات الحرارة، وهو أمر ضروري لربط المواد الحساسة للحرارة أو الأجزاء المعقدة.

أنواع أوضاع اللحام بالليزر

لحام الوضع التوصيلي

سمات:

- اختراق اللحام الضحل، عادة أقل من 2 مم.

- لحامات ناعمة وواسعة مع أدنى حد من تشوه السطح.

- الحد الأدنى من خطر تكوين ثقب المفتاح، مما يقلل من احتمالية المسامية أو الفراغات.

التطبيقات:

- يستخدم عادة للمواد الرقيقة والتطبيقات حيث تكون الجودة البصرية أمرًا بالغ الأهمية.

- مثالي للتطبيقات في المجوهرات والأجهزة الطبية والإلكترونيات حيث تكون هناك حاجة إلى سطح نظيف.

اللحام بطريقة ثقب المفتاح

سمات:

- اختراق اللحام العميق (حتى عدة سنتيمترات) مع عرض ضيق.

- نسبة العرض إلى الارتفاع عالية، مما يؤدي إلى لحامات قوية ومركزة.

- يعمل امتصاص الطاقة بكفاءة بسبب الانعكاسات المتعددة داخل ثقب المفتاح على تعزيز اختراق اللحام بشكل أعمق.

التطبيقات:

- مناسب للتطبيقات الشاقة التي تتطلب وصلات قوية ومتينة، مثل تلك الموجودة في مكونات السيارات والطائرات.

- فعال للمواد السميكة والمعادن عالية القوة حيث يتطلب الاندماج العميق.

مزايا اللحام بالليزر

الانضباط و الدقة

سرعة لحام عالية

عملية عدم الاتصال

الاختراق العميق واللحامات الضيقة

القدرة على لحام المواد الصعبة

التشوهات البسيطة والمناطق المتأثرة بالحرارة

اللحامات النظيفة والجمالية

تكاليف صيانة وتشغيل منخفضة

كفاءة الطاقة

الأتمتة والمرونة

عيوب اللحام بالليزر

استثمار أولي مرتفع

لحام سمك محدود

الحساسية تجاه تركيب المفصل

مخاوف تتعلق بالسلامة

قضايا الانعكاس

التعقيد التقني

حساسية المعدات

استخدام ميداني محدود

يتطلب مشغلين ماهرين

تطبيقات اللحام بالليزر

صناعة السيارات

التطبيقات في السيارات:

- ألواح الجسم والفراغات المصممة خصيصًا.

- مكونات المحرك، بما في ذلك أجزاء ناقل الحركة.

- تتطلب أغلفة الوسائد الهوائية الدقة والموثوقية.

- تحتاج أنظمة العادم إلى لحامات يمكنها تحمل درجات الحرارة والضغوط العالية.

صناعة الطيران

التطبيقات في مجال الفضاء:

- تتطلب أنظمة الوقود والخطوط الهيدروليكية لحامات مقاومة للتسرب.

- المكونات الهيكلية، بما في ذلك أجزاء جسم الطائرة ومعدات الهبوط.

- شفرات التوربينات وأجزاء المحرك الأخرى، حيث تكون القوة ومقاومة درجة الحرارة أمرين بالغي الأهمية.

- تحتاج الإلكترونيات الفضائية إلى لحامات دقيقة ونظيفة لضمان الموثوقية على المدى الطويل.

تصنيع الأجهزة الطبية

التطبيقات في تصنيع الأجهزة الطبية:

- الأدوات الجراحية، حيث تكون مقاومة التآكل والنظافة أمراً أساسياً.

- تتطلب الغرسات الطبية، مثل أغلفة أجهزة تنظيم ضربات القلب والأجهزة التقويمية، لحامات محكمة الغلق ومتوافقة حيوياً.

- تحتاج القسطرات والمناظير إلى لحامات دقيقة ودقيقة على المكونات الصغيرة.

- علب البطاريات للأجهزة الطبية، حيث تكون سلامة اللحام أمراً بالغ الأهمية للاستخدام على المدى الطويل.

صناعة الالكترونيات

التطبيقات في الإلكترونيات:

- توفر توصيلات لوحة الدائرة لحامات دقيقة دون إتلاف المكونات القريبة.

- تتطلب أغلفة المستشعرات وتوصيلات البطارية وصلات قوية ومتينة.

- علب للمكونات الإلكترونية الحساسة، تضمن الحماية من العوامل البيئية.

- اللحام الدقيق في تصنيع أشباه الموصلات، حيث الدقة والنظافة أمران حاسمان.

صناعة المجوهرات

التطبيقات في المجوهرات:

- إصلاح المجوهرات الموجودة، مثل تغيير حجم الخواتم أو إصلاح السلاسل المكسورة.

- تثبيت الحجر، مما يسمح بإجراء اللحامات الآمنة بالقرب من الأحجار الكريمة دون حدوث ضرر بسبب الحرارة.

- الأعمال المعدنية المعقدة على تصميمات المجوهرات المخصصة، حيث تكون هناك حاجة إلى اللحامات التفصيلية والدقيقة.

- إنشاء تصميمات من معادن مختلطة، مثل ربط الذهب والبلاتين، باستخدام طبقات لحام نظيفة وغير مرئية.

قطاع الطاقة

التطبيقات في الطاقة:

- تصنيع البطاريات، حيث يعمل اللحام بالليزر على إنشاء اتصالات متينة بين الخلايا والأطراف.

- تستفيد خلايا الوقود ومكونات الألواح الشمسية من اللحامات الدقيقة والنظيفة.

- أنابيب النفط والغاز، حيث تعتبر اللحامات عالية القوة ضرورية للسلامة تحت الضغط العالي.

- تحتاج مكونات توربينات الرياح، بما في ذلك الأجزاء الهيكلية، إلى تحمل التعرض للطقس والضغوط الميكانيكية.

مقارنة مع طرق اللحام التقليدية

اللحام بالليزر مقابل اللحام بتقنية TIG

- تشتهر عملية لحام الغاز الخامل بالتنغستن (TIG) بإنتاج لحامات عالية الجودة ونظيفة على مجموعة واسعة من المعادن، بما في ذلك الألومنيوم والفولاذ المقاوم للصدأ والنحاس. يستخدم لحام الغاز الخامل بالتنغستن قطبًا كهربائيًا من التنغستن لإنشاء قوس بين القطب وقطعة العمل، مما يؤدي إلى إذابة المعدن وغالبًا ما يتطلب مادة حشو.

- الدقة والضبط: يوفر كل من اللحام بالليزر واللحام بالتنغستن الخامل دقة عالية، ولكن اللحام بالليزر يتميز بميزة بسبب شعاعه المركّز، والذي يمكنه إنشاء لحامات ضيقة للغاية مع الحد الأدنى من المناطق المتأثرة بالحرارة (HAZ). يتطلب اللحام بالتنغستن الخامل مزيدًا من التحكم اليدوي وهو أبطأ، مما يجعله أقل ملاءمة للحامات الصغيرة والمعقدة على المكونات الحساسة.

- مدخلات الحرارة والتشوهات: إن مدخلات الطاقة المركزة في اللحام بالليزر تخلق منطقة تآكل متأثرة بالحرارة أصغر بكثير مقارنة بلحام التنغستن الخامل. وهذا يقلل من خطر التشوه الحراري، وهو أمر مهم بشكل خاص للمواد الرقيقة والتطبيقات الحساسة للحرارة. على الرغم من التحكم في اللحام بالتنغستن الخامل، فإنه يولد المزيد من الحرارة المنتشرة على مساحة أكبر، مما قد يتسبب في تشوه المواد الرقيقة.

- السرعة: اللحام بالليزر أسرع بشكل ملحوظ من اللحام بالتنغستن الخامل، مما يجعله أكثر ملاءمة للإنتاج بكميات كبيرة. اللحام بالتنغستن الخامل، على الرغم من قدرته على إنتاج نتائج عالية الجودة، يكون أبطأ بسبب التشغيل اليدوي والدقة المطلوبة، مما يجعله أكثر ملاءمة للمشاريع أو الإصلاحات الأصغر حجمًا.

- التطبيقات: غالبًا ما يتم استخدام اللحام بالتنغستن الخامل في المشاريع الصغيرة والدقيقة مثل صناعة الطائرات وقطع غيار السيارات، ولكن بشكل عام يكون محدودًا من حيث السرعة والتوافق مع الأتمتة. اللحام بالليزر مثالي للتطبيقات التي تتطلب السرعة والدقة، مثل الإلكترونيات والأجهزة الطبية ومكونات السيارات ذات الحجم الكبير.

اللحام بالليزر مقابل اللحام MIG

- لحام الغاز الخامل المعدني (MIG) هو طريقة لحام شائعة تستخدم لربط المواد الأكثر سمكًا، وخاصة في التطبيقات حيث تكون السرعة وحجم الإنتاج من الأولويات. يستخدم لحام الغاز الخامل المعدني قطبًا سلكيًا يتم تغذيته باستمرار ويذوب لتشكيل لحام، مما ينتج عنه غالبًا منطقة لحام أوسع ويتطلب معالجة لاحقة لإزالة البقع.

- الاختراق وعرض اللحام: يمكن أن يحقق اللحام بالليزر اختراقًا عميقًا بخرز لحام ضيق، حتى على المواد السميكة، دون الحاجة إلى مادة حشو. ينتج اللحام بالغاز الخامل (MIG) لحامًا أوسع وأقل دقة يتطلب غالبًا تنظيفًا وتشطيبًا إضافيين. بالنسبة للتطبيقات التي تتطلب لحامات قوية وضيقة، يكون اللحام بالليزر أكثر ملاءمة.

- المنطقة المتأثرة بالحرارة: تولد عملية اللحام بالغاز الخامل حرارة أكبر من عملية اللحام بالليزر، مما يؤدي إلى إنشاء منطقة متأثرة بالحرارة أكبر ويزيد من خطر التشوه الحراري. تعمل الحرارة المركزة الناتجة عن عملية اللحام بالليزر على تقليل المنطقة المتأثرة بالحرارة، مما يحافظ على الخصائص الميكانيكية للمادة المحيطة ويقلل من التشوهات التي تحدث بعد اللحام، وخاصة في المواد الرقيقة أو الحساسة للحرارة.

- الأتمتة وسرعة الإنتاج: اللحام بالليزر متوافق للغاية مع الأتمتة ويمكنه العمل بسرعات أعلى بكثير، مما يجعله مثاليًا لبيئات الإنتاج ذات الحجم الكبير. اللحام MIG، على الرغم من أنه أسرع من TIG، إلا أنه أكثر ملاءمة بشكل عام للعمليات اليدوية أو شبه الآلية بسبب الحاجة إلى تغذية الأسلاك وغاز الحماية.

- المواد: لحام MIG فعال للمواد الأكثر سمكًا والمعادن المستخدمة بشكل شائع مثل الفولاذ والألمنيوم، لكنه يواجه صعوبة في التعامل مع المواد غير المتشابهة والمواد الرقيقة للغاية، حيث تتطلب الدقة وانخفاض مدخلات الحرارة. يتفوق اللحام بالليزر في ربط المعادن الرقيقة وغير المتشابهة، مثل النحاس بالفولاذ المقاوم للصدأ، نظرًا للتحكم الدقيق في الطاقة.

اللحام بالليزر مقابل اللحام بشعاع الإلكترون

- لحام حزمة الإلكترونات (EB) هو عملية لحام عالية الطاقة تشبه اللحام بالليزر في قدرتها على إنتاج لحامات عميقة ودقيقة. يستخدم لحام حزمة الإلكترونات شعاعًا مركّزًا من الإلكترونات في الفراغ لربط المواد، مما يجعله مناسبًا للتطبيقات الصعبة التي تتطلب اختراقًا عميقًا للغاية وبيئة خاضعة للرقابة.

- البيئة والإعداد: على عكس اللحام بالليزر، الذي يمكن تشغيله في الهواء الطلق، يتطلب اللحام بالتفريغ الكهربائي غرفة تفريغ للحفاظ على شعاع الإلكترون. يجعل إعداد التفريغ هذا اللحام بالتفريغ الكهربائي أكثر تعقيدًا وتكلفة وأقل مرونة من اللحام بالليزر، والذي يمكن استخدامه في مجموعة أوسع من البيئات، بما في ذلك الغرف النظيفة أو خطوط الإنتاج شبه الآلية.

- عمق الاختراق والقوة: يمكن أن يحقق اللحام باستخدام EB اختراقًا أعمق من اللحام بالليزر، مما يجعله مثاليًا للمواد السميكة أو التطبيقات الهيكلية التي تتطلب لحامات قوية للغاية. ومع ذلك، بالنسبة للمواد السميكة إلى الرقيقة بشكل معتدل، غالبًا ما يكون اللحام بالليزر أكثر كفاءة وأسهل في التنفيذ.

- السرعة والأتمتة: يمكن أن تحقق اللحام بالليزر سرعات أعلى ويسهل دمجه في خطوط الإنتاج الآلية، مما يجعله مناسبًا للإنتاج بكميات كبيرة. اللحام باستخدام الليزر، على الرغم من فعاليته، يكون أبطأ بشكل عام وأقل قدرة على التكيف مع بيئات الإنتاج الآلية السريعة بسبب متطلبات غرفة التفريغ.

- التكلفة والصيانة: أنظمة اللحام بالتفريغ الهوائي مكلفة وتتطلب صيانة متخصصة، وخاصة لنظام الفراغ. تتطلب اللحام بالليزر متطلبات صيانة أقل، مما يجعلها أكثر سهولة في الوصول إليها وفعّالة من حيث التكلفة للتصنيع العادي. بالإضافة إلى ذلك، فإن وقت الإعداد والصيانة للحام بالتفريغ الهوائي يمكن أن يؤدي إلى فترات توقف أطول مقارنة باللحام بالليزر.

مقارنة

- اللحامات الدقيقة والنظيفة: يتفوق اللحام بالليزر على اللحام MIG وTIG في الدقة بينما يتنافس مع اللحام EB للحصول على نتائج نظيفة ودقيقة.

- السرعة: يعتبر اللحام بالليزر أسرع من اللحام بتقنية TIG واللحام بتقنية MIG وهو أكثر ملاءمة للإنتاج الآلي عالي السرعة بشكل عام، وخاصة حيث تكون الدقة مطلوبة.

- البيئة: مرونة اللحام بالليزر في البيئات التي تعتمد على الهواء تجعله أكثر تنوعًا من اللحام EB، والذي يتطلب الفراغ.

- منطقة التأثر بالحرارة: إن منطقة التأثر بالحرارة الدنيا في اللحام بالليزر تجعله مثاليًا للمواد الرقيقة والحساسة للحرارة، متفوقًا على اللحام TIG وMIG في هذا الصدد.

- التكلفة والتعقيد: تتميز عملية اللحام بالليزر بتكلفة أولية عالية ولكنها توفر تكاليف صيانة وتشغيل أقل مقارنة بعملية اللحام باستخدام EB، والتي تنطوي على معدات أكثر تعقيدًا واحتياجات صيانة.

العوامل المؤثرة على جودة اللحام بالليزر

معلمات الليزر

تلعب إعدادات وخصائص الليزر نفسه دورًا حاسمًا في تحديد جودة اللحام. تتضمن معلمات الليزر الرئيسية الطاقة وحجم بقعة التركيز وسرعة اللحام وتردد النبضات (بالنسبة لليزر النبضي).

- قوة الليزر: تزيد القوة العالية من عمق الاختراق وتسمح باللحام بشكل أسرع ولكنها قد تؤدي إلى ارتفاع درجة الحرارة إذا لم يتم التحكم فيها بشكل صحيح. قد تتسبب القوة الزائدة في تناثر أو احتراق، في حين أن القوة المنخفضة جدًا قد تؤدي إلى لحامات ضعيفة أو غير مكتملة.

- سرعة اللحام: تؤثر السرعة التي يتحرك بها الليزر فوق قطعة العمل على جودة اللحام. يمكن لسرعات اللحام العالية أن تقلل من مدخلات الحرارة، مما يقلل من المنطقة المتأثرة بالحرارة (HAZ) ويقلل التشوه. ومع ذلك، فإن السرعات العالية جدًا قد تمنع الاندماج الكامل للمواد، مما يؤدي إلى ضعف المفاصل. تسمح السرعات الأبطأ باختراق أعمق ولكنها يمكن أن تزيد من تراكم الحرارة، مما قد يتسبب في حدوث تشوه حراري.

- حجم بقعة التركيز: يعمل حجم بقعة التركيز الأصغر على تركيز الطاقة على مساحة صغيرة، مما يسمح بتركيب لحامات دقيقة وضيقة. يجب أن يتناسب حجم بقعة التركيز مع عرض المفصل؛ إذا كان كبيرًا جدًا، فقد يتسبب في حدوث حرارة مفرطة وتشوهات. إذا كان صغيرًا جدًا، فقد لا يخترق بعمق كافٍ للمواد الأكثر سمكًا.

- تردد النبضة (الليزر النبضي): بالنسبة للتطبيقات التي تتطلب ليزر نبضي، يساعد ضبط تردد النبضة في التحكم في كمية الطاقة التي يتم توصيلها إلى اللحام. يمكن أن توفر ترددات النبضة الأعلى لحامات مستمرة وأكثر سلاسة، بينما توفر الترددات المنخفضة دفعات طاقة متقطعة، وهو أمر مفيد للتطبيقات التي تتطلب الحد الأدنى من إدخال الحرارة.

خصائص المواد

تؤثر المادة التي يتم لحامها على كيفية تفاعل الليزر مع السطح واختراقه للمعدن. تؤثر عوامل مثل الانعكاسية والتوصيل الحراري وتركيب السبائك على جودة اللحام.

- الانعكاسية: يمكن للمواد ذات الانعكاسية العالية، مثل الألومنيوم والنحاس، أن تعكس جزءًا كبيرًا من طاقة الليزر، مما يقلل من الامتصاص. يمكن أن تساعد أطوال الموجات الأقل لليزر أو المواد العاكسة المعالجة مسبقًا في زيادة الامتصاص وتحسين جودة اللحام.

- الموصلية الحرارية: المواد ذات الموصلية الحرارية العالية، مثل النحاس، تتبدد الحرارة بسرعة، مما يتطلب طاقة ليزر أعلى أو معلمات معدلة لتحقيق الاختراق المناسب. المواد ذات الموصلية الحرارية المنخفضة، مثل التيتانيوم، تحتفظ بالحرارة، مما يسمح بإجراء لحامات أعمق بقوة أقل.

- تكوين السبائك: غالبًا ما يكون للسبائك نقاط انصهار مختلفة وقد تتطلب إعدادات ليزر مختلفة لتحقيق لحامات متناسقة. تنتج بعض السبائك أيضًا المزيد من الرذاذ أو تتطلب ترددات نبض مختلفة لتجنب التشقق، وخاصة تلك التي تحتوي على عناصر يمكن أن تتبخر عند درجات حرارة اللحام.

- حالة السطح: تؤثر نظافة سطح المادة وتشطيبه على مدى امتصاص شعاع الليزر. يمكن للأكاسيد أو الزيوت أو الملوثات السطحية أن تعطل عملية اللحام وتؤدي إلى ضعف المفاصل. يمكن أن يساعد التنظيف أو تحضير السطح قبل اللحام في تعزيز اتساق اللحام وقوته.

تصميم المفصل وتجهيزه

يؤثر تصميم المفصل وجودة التركيب بشكل كبير على جودة اللحام النهائية. يضمن التصميم المناسب للمفصل والتركيب المحكم أن يتمكن الليزر من دمج المواد بدقة دون فجوات أو سوء محاذاة.

- تصميم المفصل: تتطلب أنواع المفاصل المختلفة (مثل المفاصل الطرفية والمفاصل المتداخلة والمفاصل المائلة) إعدادات ليزر محددة وتركيزًا محددًا لضمان نتائج مثالية. على سبيل المثال، قد تحتاج المفاصل الطرفية إلى اختراق أعمق، في حين أن المفاصل المتداخلة قد تكون أضحل ولكنها تتطلب التحكم لتجنب انتشار الحرارة المفرطة.

- دقة التركيب: يعد المحاذاة الدقيقة بين الأجزاء أمرًا ضروريًا لضمان جودة اللحام المتسقة. يمكن أن تؤدي أي فجوات أو محاذاة خاطئة إلى اندماج غير كامل، مما يؤدي إلى ظهور نقاط ضعف في اللحام. تضمن عمليات التركيب المحكمة امتصاص طاقة الليزر بشكل فعال عبر المفصل، مما يقلل من فرصة حدوث عيوب. بالنسبة للتطبيقات التي تتطلب تحمّلات قريبة للغاية، يمكن استخدام أنظمة التثبيت والتثبيت لتثبيت الأجزاء بشكل آمن أثناء اللحام.

- التوافق مع السُمك: يؤثر سُمك المفصل أيضًا على قوة اللحام. عند لحام مواد سميكة، يجب تعديل معلمات الليزر لاختراقها بالكامل دون ارتفاع درجة حرارة المواد المحيطة. على النقيض من ذلك، تتطلب المواد الرقيقة إعدادات طاقة أقل لتجنب الانحناء أو الاحتراق.

غاز التدريع

يساعد استخدام غاز الحماية في حماية منطقة اللحام من التلوث والأكسدة، مما قد يؤثر على جودة اللحام ومظهره. يلعب اختيار وتدفق غاز الحماية دورًا مهمًا في تحقيق لحامات عالية الجودة.

- نوع الغاز: تشمل غازات الحماية الشائعة الأرجون والهيليوم والنيتروجين. يوفر الأرجون جوًا مستقرًا ويُستخدم على نطاق واسع لمجموعة متنوعة من المعادن. غالبًا ما يستخدم الهيليوم للاختراق العميق بسبب موصليته الحرارية العالية، ولكنه أكثر تكلفة. يستخدم النيتروجين أحيانًا لمواد معينة، مثل الفولاذ المقاوم للصدأ، ولكنه يمكن أن يسبب نتريدات في بعض المعادن، مما قد يؤثر على القوة.

- معدل تدفق الغاز: يجب تعديل معدل تدفق غاز الحماية وفقًا للمادة ومعايير اللحام. يمكن أن يؤدي معدل التدفق المرتفع جدًا إلى تعطيل حوض اللحام ويؤدي إلى اضطراب، في حين أن معدل التدفق المنخفض جدًا قد لا يحمي اللحام تمامًا، مما يسمح بالتأكسد ويؤدي إلى تغير اللون أو المسامية.

- طريقة التوصيل: يمكن توصيل غاز الحماية مباشرة من خلال فوهة بالقرب من رأس الليزر أو، في بعض الحالات، من خلال خط غاز ثانوي لمزيد من التغطية. يضمن توصيل الغاز المناسب التوزيع المتساوي، وحماية اللحام من التعرض للهواء وتعزيز تشطيب اللحام النظيف والجمالي.

ملخص

احصل على حلول اللحام بالليزر

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.