إن تحسين استهلاك الغاز عند قطع الفولاذ المجلفن أمر ضروري لتقليل تكاليف التشغيل والحفاظ على جودة القطع وتحسين الكفاءة. يمكن أن يؤثر استهلاك الغاز بشكل كبير على التكلفة الإجمالية لعمليات القطع بالليزر، لذا فإن ضبط العوامل المختلفة مثل نوع الغاز والضغط ومعدل التدفق ومعلمات القطع يمكن أن يؤدي إلى عمليات قطع أكثر اقتصادا وفعالية. فيما يلي عدة استراتيجيات لتحسين استهلاك الغاز:

- اختر الغاز المناسب للمهمة

الخطوة الأولى لتحسين استهلاك الغاز هي اختيار الغاز المناسب لمهمة القطع المحددة. وكما ذكرنا سابقًا، تُستخدم الأكسجين والنيتروجين والهواء المضغوط بشكل شائع لقطع الفولاذ المجلفن، وكل منها يوفر مزايا مميزة اعتمادًا على سمك المادة وجودة القطع المطلوبة.

- يُستخدم الأكسجين عادةً للمواد الأكثر سمكًا (أكثر من 5 مم) والقطع عالية السرعة، ولكنه يؤدي أيضًا إلى زيادة الاستهلاك. من الأهمية بمكان ضبط معلمات القطع لتقليل استخدام الغاز غير الضروري دون المساس بجودة القطع.

- يُعد النيتروجين مثاليًا للصفائح الرقيقة حيث يلزم وجود حافة نظيفة وخالية من الأكسيد، ولكنه يميل إلى أن يكون أكثر تكلفة وأقل كفاءة لقطع الفولاذ الأكثر سمكًا. سيؤدي تحسين معدلات تدفق النيتروجين والضغط إلى تقليل استخدام الغاز الزائد.

- يوفر الهواء المضغوط حلاً فعالاً من حيث التكلفة، ولكن يجب استخدامه في المواقف التي لا تكون فيها القطع عالية الجودة ضرورية. فهو يستهلك غازًا أقل من النيتروجين أو الأكسجين، ولكنه قد يتطلب معدلات تدفق أعلى لتحقيق سرعة القطع المطلوبة.

- تحسين ضغط الغاز ومعدل التدفق

يمكن أن يؤثر ضغط الغاز ومعدل تدفقه بشكل كبير على استهلاك الغاز. إن ضبط هذه المعلمات على مستويات عالية جدًا لن يؤدي إلى إهدار الغاز فحسب، بل قد يؤدي أيضًا إلى جودة قطع دون المستوى الأمثل، في حين أن ضبطها على مستويات منخفضة جدًا قد يؤدي إلى إبطاء عملية القطع وزيادة احتمالية عدم اكتمال القطع.

- الضغط: تأكد من أن ضغط الغاز مُحسَّن بناءً على سمك الفولاذ ونوع الغاز. على سبيل المثال، يتطلب الأكسجين عادةً ضغطًا أعلى لقطع أسرع، بينما قد يحتاج النيتروجين إلى ضغط أقل قليلاً لتجنب الهدر.

- معدل التدفق: اضبط معدل التدفق ليتناسب مع سرعة القطع وسمك المادة. قد يبدو أن معدلات التدفق الأعلى تعمل على تحسين سرعة القطع ولكنها غالبًا ما تؤدي إلى إهدار الغاز، خاصة إذا كانت الفوهة كبيرة جدًا لتطبيق القطع. استخدم الحد الأدنى لمعدل التدفق الذي يوفر أداء القطع المطلوب دون المساس بجودة القطع.

- استخدم موضع التركيز الصحيح

يعد موضع تركيز الليزر عاملاً حاسماً آخر يؤثر على جودة القطع واستهلاك الغاز. يساعد موضع التركيز الصحيح على تحقيق قطع دقيق ونظيف، مما يقلل من الحاجة إلى كمية زائدة من الغاز لإكمال عملية القطع.

- إذا كان التركيز مرتفعًا جدًا أو منخفضًا جدًا، فقد يتسبب ذلك في حدوث شق أوسع (عرض القطع)، مما يتطلب المزيد من الطاقة والغاز لإكمال القطع.

- يساعد التركيز المناسب على تقليل معدل تدفق الغاز، حيث أن الشعاع الأكثر تركيزًا سوف يخترق المادة بكفاءة أكبر، ويقطع باستخدام غاز أقل.

- تحسين سرعة القطع

على الرغم من أن سرعات القطع الأسرع تتطلب عادةً استهلاكًا أعلى للغاز، فإن تحقيق التوازن الصحيح بين سرعة القطع ومعدل تدفق الغاز هو المفتاح لتحسين استخدام الغاز.

- يمكن أن تؤدي سرعات القطع البطيئة إلى زيادة استهلاك الغاز لأن عملية القطع تستغرق وقتًا أطول، مما يتطلب المزيد من الغاز لدعم العملية.

- من ناحية أخرى، قد تؤدي سرعات القطع العالية جدًا إلى الإضرار بجودة القطع وإهدار الغاز.

- قم بضبط سرعة القطع لكل سمك مادة محدد لتقليل استخدام الغاز مع الحفاظ على جودة القطع المطلوبة.

- الصيانة الدورية للمعدات

إن الصيانة المناسبة لآلة القطع بالليزر ونظام توصيل الغاز أمر ضروري لتحسين استهلاك الغاز. فمع مرور الوقت، قد تصبح المكونات مثل الفوهات والمنظمات والخراطيم مسدودة أو مهترئة، مما يؤدي إلى تدفق غاز غير فعال. وستضمن الفحوصات والصيانة المنتظمة أن يعمل النظام بكفاءة مثالية.

- تنظيف واستبدال الفوهات: يمكن للفوهات البالية أو المتسخة أن تعطل تدفق الغاز وتؤدي إلى جودة قطع رديئة، مما يتطلب المزيد من الغاز للحفاظ على نفس سرعة القطع.

- فحص المنظمات والخراطيم: تأكد من أن ضغط الغاز ومعدلات تدفقه تظل مستقرة ومتسقة طوال عملية القطع.

- استخدم برامج ذكية للتحكم في العمليات

تأتي العديد من آلات القطع بالليزر الحديثة مزودة بأنظمة برمجية متقدمة تسمح للمشغلين بتحسين معلمات القطع المختلفة تلقائيًا. يمكن لهذه الأنظمة ضبط عوامل مثل سرعة القطع وضغط الغاز ومعدل التدفق في الوقت الفعلي لضمان استهلاك الغاز بأكبر قدر من الكفاءة.

- يتيح استخدام التحكم التكيفي في العملية للآلة ضبط معلماتها استنادًا إلى نوع المادة وسمكها وحتى الاختلافات في جودة الغاز، مما يضمن تقليل استهلاك الغاز دون التضحية بالجودة.

- يمكن لأدوات المحاكاة في برامج CAD/CAM أيضًا أن تساعد في التنبؤ بمعلمات القطع الأكثر كفاءة قبل بدء القطع الفعلي.

- التدريب المناسب للمشغلين

إن ضمان تدريب المشغلين بشكل صحيح لفهم الفروق الدقيقة في القطع بالليزر وتحسين الغاز يعد أحد أكثر الطرق فعالية للحد من استهلاك الغاز. يمكن للمشغلين المهرة إجراء تعديلات في الوقت الفعلي على المعلمات وتجنب الهدر وتحديد عدم الكفاءة في عملية القطع.

- إن تدريب المشغلين على أهمية كفاءة الغاز والعلاقة بين سرعة القطع والضغط والجودة سيساعد في تقليل استخدام الغاز غير الضروري.

- يمكن للمشغلين ذوي الخبرة التعرف على الحالات التي تكون فيها العملية دون المستوى الأمثل وضبط معلمات القطع أو التبديل إلى نوع غاز أو ضغط أكثر ملاءمة.

لتحسين استهلاك الغاز عند قطع الفولاذ المجلفن، من الضروري اختيار نوع الغاز المناسب، وضبط معلمات القطع مثل الضغط ومعدل التدفق وسرعة القطع، والحفاظ على المعدات لتحقيق الأداء الأقصى. من خلال موازنة كفاءة الغاز مع جودة القطع اللازمة، يمكنك تقليل تكاليف التشغيل بشكل كبير وتحسين كفاءة القطع الإجمالية. ستساعد المراقبة والتعديلات المنتظمة بناءً على سمك المادة وجودة القطع المطلوبة وقدرات الماكينة في ضمان أن تظل عملية القطع بالليزر فعالة من حيث التكلفة وعالية الأداء.

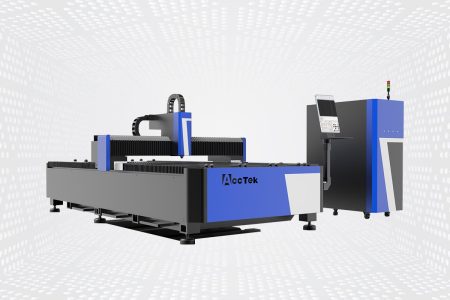

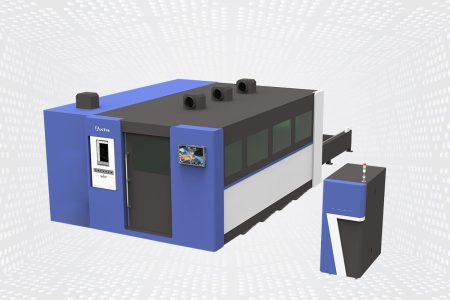

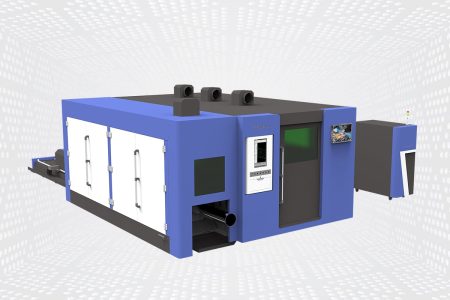

4 مراجعات لـ Galvanized Steel Laser Cutting Machine

روبرت -

باعتبارنا شركة متخصصة في القطع عالية الدقة للصلب المجلفن، فقد تجاوزت آلة قطع الفولاذ المجلفن بالليزر توقعاتنا. لقد قللنا من أوقات المعالجة بشكل كبير، وتتعامل الآلة مع مواد يصل سمكها إلى 20 مم دون أي مشاكل. كما كان فريق خدمة العملاء سريع الاستجابة، حيث قدم دعمًا ممتازًا أثناء التثبيت.

إميلي -

لقد أعجبت بآلة قطع الفولاذ المجلفن بالليزر. فهي تتعامل مع سمك مختلف بسهولة وتوفر قطعًا نظيفًا في كل مرة. كما أن ضبط التركيز سهل التشغيل، وقد شهدنا زيادة في كفاءة الإنتاج وجودة المنتج النهائي. إنها نقطة تحول في متجرنا.

جون -

لقد أحدثت آلة قطع الفولاذ المجلفن بالليزر تحولاً في خط إنتاجنا. فقد أصبح بإمكاننا قطع الفولاذ المجلفن السميك بسهولة، كما أدت سرعة القطع إلى تقليل وقت المعالجة الإجمالي بشكل كبير. كما أن دقة القطع استثنائية، وقد شهدنا انخفاضًا كبيرًا في هدر المواد.

علامة -

لقد استخدم فريقنا آلة القطع بالليزر لأكثر من ستة أشهر. لقد كانت رائعة لقطع كميات كبيرة من الفولاذ المجلفن. لقد أدت سرعة القطع والدقة إلى تحسين إنتاجيتنا، ولم نواجه أي مشاكل في الصيانة. كما أن كفاءة الغاز مثيرة للإعجاب، وهي ميزة توفر التكاليف.