هل يمكن لقطع الليزر ثاني أكسيد الكربون تحقيق تصميمات معقدة عالية الدقة؟

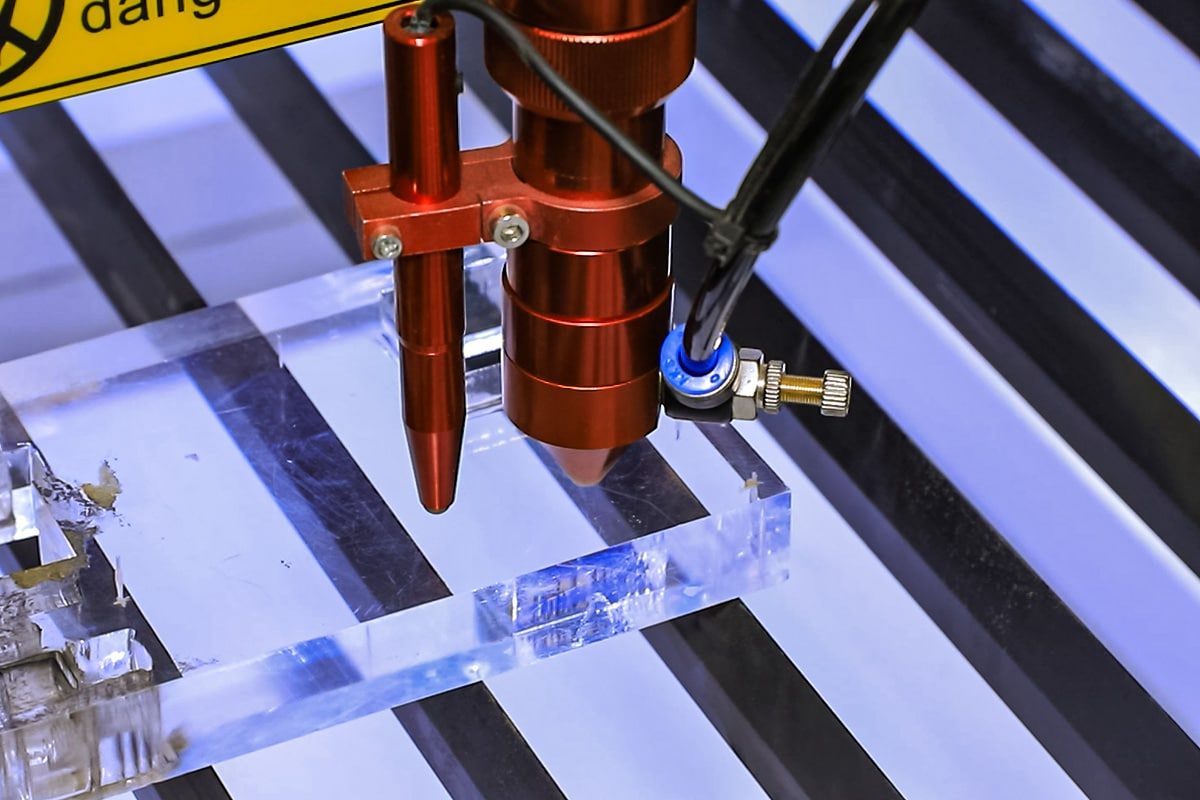

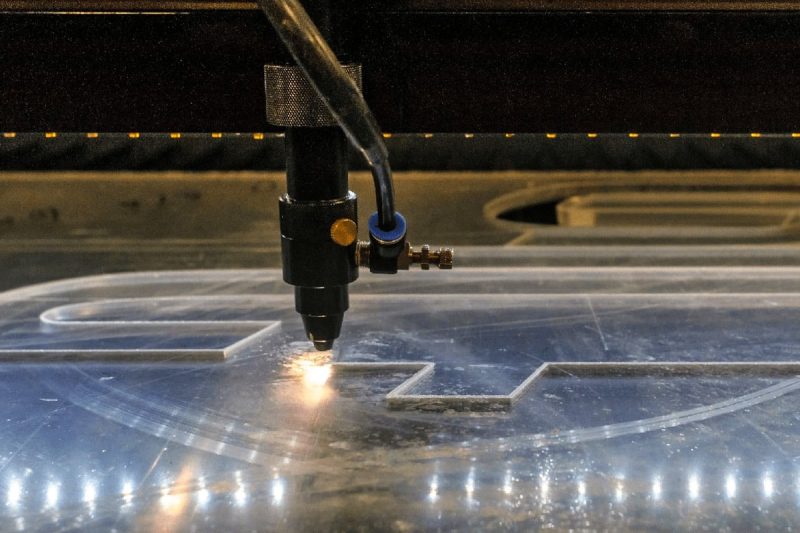

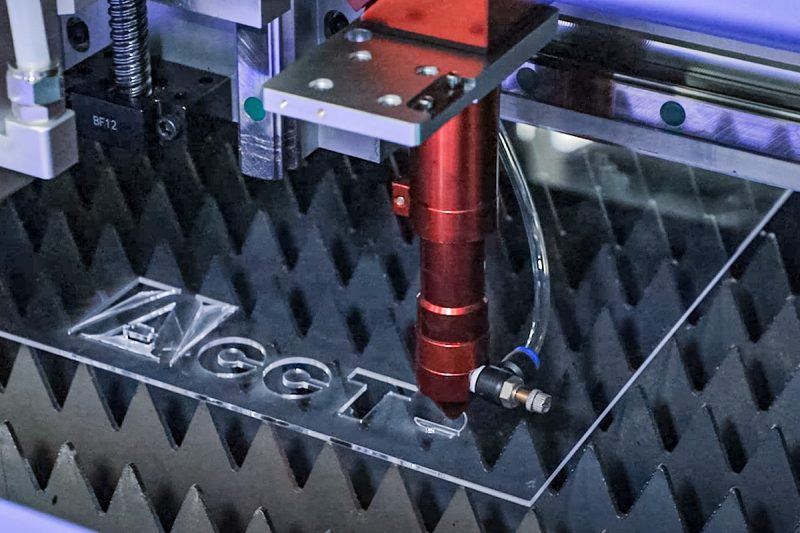

أصبحت تقنية القطع بالليزر ثاني أكسيد الكربون حجر الزاوية في التصنيع الحديث، حيث أحدثت ثورة في الطريقة التي تتعامل بها الصناعات مع معالجة المواد. من خلال تسخير قوة شعاع الليزر المركّز، تصبح التقنية قادرة على قطع مجموعة واسعة من المواد بدقة، بما في ذلك المعادن والبلاستيك والمركبات. تقلل طبيعتها غير التلامسية من تشوه المواد، مما يجعلها مثالية للتطبيقات التي تتطلب دقة عالية وتفاصيل معقدة. ماكينات القطع بالليزر CO2 وقد مكّن ذلك من استخدامها في مجموعة متنوعة من المجالات، من التصنيع الصناعي إلى التصميم الإبداعي، مما يدل على قدرتها على التكيف وكفاءتها.

يُظهِر القطع بالليزر ثاني أكسيد الكربون دقة عالية لا مثيل لها في التصميمات المعقدة، ويمكنه معالجة الأنماط والتفاصيل المعقدة بسهولة لضمان التفاوتات الصارمة. وهذا لا يحسن جودة المنتجات النهائية ويقلل الحاجة إلى المعالجة الثانوية فحسب، بل يقلل أيضًا التكاليف بشكل كبير ويحسن كفاءة الإنتاج. مع الابتكار المستمر للصناعة، أصبح القطع بالليزر ثاني أكسيد الكربون قوة دافعة رئيسية للهندسة الدقيقة والتصنيع المتقدم.

جدول المحتويات

فهم القطع بالليزر ثاني أكسيد الكربون

أصبحت عملية القطع بالليزر ثاني أكسيد الكربون تقنية أساسية في التصنيع والتصميم الحديثين نظرًا لدقتها العالية وقدراتها التصميمية المعقدة. إن الفهم العميق لمبادئها ووظائفها يمكن أن يساعد الشركات على تعظيم إمكاناتها وتلبية احتياجات التطبيقات المتنوعة.

مبادئ القطع بالليزر ثاني أكسيد الكربون

تستخدم عملية القطع بالليزر ثاني أكسيد الكربون مولد ليزر ثاني أكسيد الكربون لإصدار شعاع الأشعة تحت الحمراء عالي الطاقة لقطع أو نقش أو حفر المواد بدقة عالية للغاية. وتتضمن مبادئها الأساسية: استخدام وسط ليزر مخلوط بثاني أكسيد الكربون والنيتروجين والهيليوم لتوليد شعاع الليزر؛ وتركيز الشعاع على سطح المادة من خلال العدسات؛ واستخدام أنظمة آلية مثل CNC لتوجيه رأس الليزر بدقة لإكمال الأنماط المعقدة؛ واستخدام الغازات المساعدة مثل الأكسجين أو النيتروجين أو الهواء لتحسين كفاءة القطع وتجنب الأكسدة وإزالة الخبث.

نظرة عامة على تكنولوجيا القطع وقدرات الدقة

تضمن عملية القطع بنظام ليزر ثاني أكسيد الكربون الدقة والجودة من خلال خطوات خاضعة لرقابة شديدة، بما في ذلك توليد شعاع الليزر، وامتصاص المواد للطاقة المسببة للانصهار أو التبخر، ومساعدة الغاز على إزالة المواد المنصهرة، وترك حافة نظيفة. تنعكس قدراته الدقيقة في الدقة العالية (تسامح القطع إلى ±0.1 مم)، والشق الضيق لتقليل هدر المواد، والنظام الآلي لضمان إمكانية التكرار، والتوافق الواسع لمجموعة متنوعة من المواد مثل المعدن والأكريليك والخشب وما إلى ذلك.

العوامل الرئيسية المؤثرة على دقة القطع بالليزر ثاني أكسيد الكربون

يعتمد تحقيق الدقة العالية باستخدام القطع بالليزر ثاني أكسيد الكربون على عدة عوامل بالغة الأهمية. ويمكن أن يؤدي فهم هذه العناصر وتحسينها إلى تعزيز دقة القطع وكفاءته.

جودة شعاع الليزر: يتم قياس جودة شعاع الليزر بعامل M2. كلما اقتربت قيمة M2 من 1، كان شعاع الليزر أكثر تركيزًا وكان تأثير القطع أدق. يمكن لشعاع الليزر عالي الجودة توفير بقعة أصغر، وتحسين دقة القطع، وتقليل المنطقة المتأثرة بالحرارة، وبالتالي ضمان دقة مسار القطع.

إعدادات التركيز: يؤثر موضع التركيز على دقة حافة القطع. يضمن ضبط التركيز الصحيح أن يشكل شعاع الليزر نقطة مناسبة على سطح المادة، مما يوفر عمق قطع دقيق وحواف عالية الجودة.

استقرار النظام: يحدد استقرار آلة القطع بالليزر دقة القطع. ستؤدي طاقة الليزر غير المستقرة أو الاهتزاز الميكانيكي إلى تقلبات في الدقة. يمكن لمولد الليزر المستقر ونظام الحركة الدقيق ضمان القطع المستمر عالي الدقة.

التفاوتات القابلة للتحقيق: يمكن أن يحقق القطع بالليزر ثاني أكسيد الكربون دقة ±0.1 مم، مما يجعله مناسبًا للمجالات التي تتطلب دقة عالية، مثل معالجة الأجزاء الدقيقة والمنتجات الإلكترونية.

جودة الحافة: توفر عملية القطع بالليزر ثاني أكسيد الكربون حوافًا مقطوعة ناعمة. تعمل شعاع الليزر عالي الجودة والتحكم في التركيز على تقليل النتوءات والمناطق المتأثرة بالحرارة، مما يحسن جودة القطع ويقلل الحاجة إلى العمليات الثانوية.

أنظمة التحكم في الحركة: تؤثر دقة تحديد المواقع والاستجابة الديناميكية لآلة القطع بشكل مباشر على دقة مسار القطع، خاصة عند التعامل مع التصميمات المعقدة.

خصائص المادة وسمكها: تؤثر الكثافة والتوصيل الحراري وسمك المادة على كفاءة امتصاص طاقة الليزر، وبالتالي تؤثر على تأثير القطع والدقة.

سرعة القطع والقوة: قد تؤدي سرعة القطع العالية جدًا أو القوة غير الكافية إلى قطع غير مكتمل، في حين قد تؤدي القوة المفرطة إلى تآكل المادة أو التأثير على جودة الحافة.

باختصار، يوفر القطع بالليزر ثاني أكسيد الكربون قطعًا عالي الدقة وتأثيرات حافة عالية الجودة من خلال التحكم الدقيق في شعاع الليزر واستقرار النظام ويُستخدم على نطاق واسع في مجالات المعالجة عالية الدقة.

تعقيد التصميم

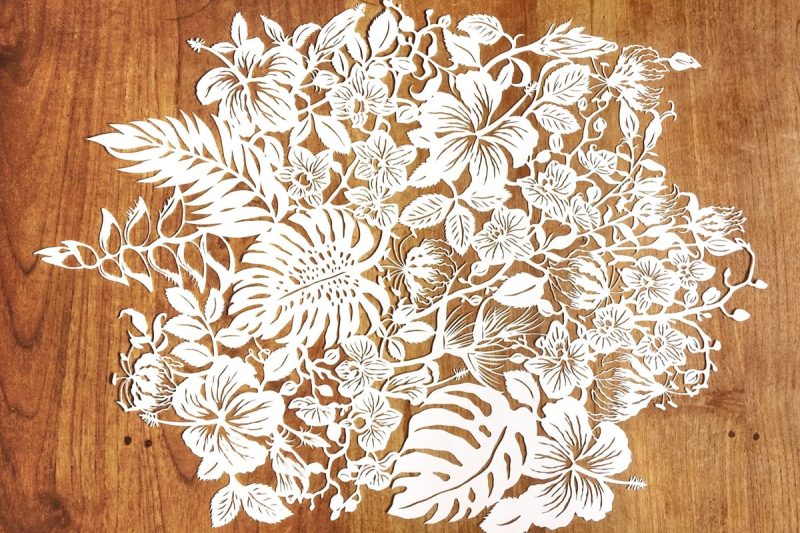

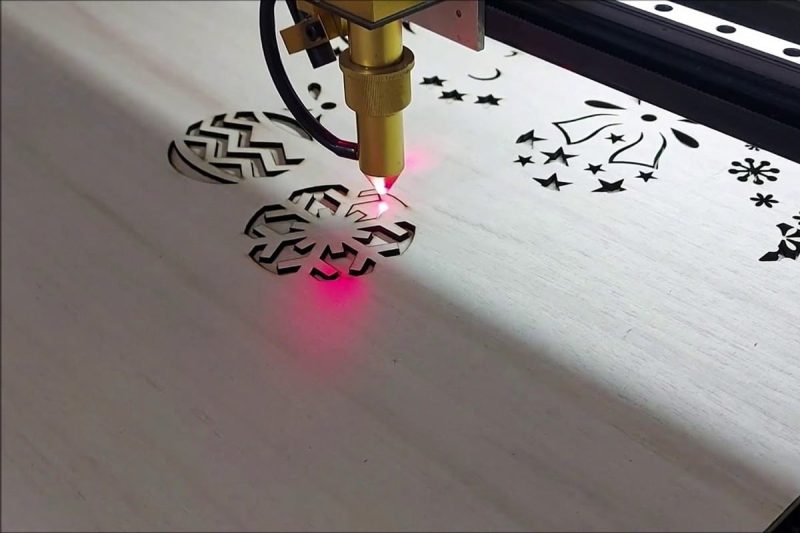

في مجال القطع بالليزر، تشير التصميمات المعقدة إلى المشاريع التي تحتوي على تفاصيل دقيقة وأنماط معقدة وتتطلب تسامحات صارمة. إن تحقيق هذه التصميمات يفرض متطلبات عالية للغاية على دقة المعدات واستقرارها وقدراتها على المعالجة، كما يجلب تحديات جديدة لتكنولوجيا المعالجة.

تعريف التصميم المعقد في سياق القطع بالليزر

تشير التصميمات المعقدة عادةً إلى التصميمات التي تتطلب دقة عالية وتشغيلًا دقيقًا، بما في ذلك:

- التفاصيل الدقيقة: مثل النقوش الدقيقة أو الأنماط الزخرفية تتطلب من آلة القطع بالليزر تحقيق وضع مستقر وعالي الدقة.

- الأنماط المعقدة: تشمل الأشكال غير المنتظمة أو التصاميم الهندسية الهرمية، ويتطلب مسار القطع تعديلات متعددة وتخطيطًا فعالاً.

- التحملات الضيقة: في التصنيع الذي يتطلب دقة عالية للغاية، يجب التحكم في انحرافات القطع ضمن نطاق الميكرون أو 0.1 ملم.

تضع هذه التصميمات متطلبات عالية على الأداء الأساسي لمعدات القطع بالليزر، مثل جودة الشعاع، والتحكم في الحركة، واستقرار الطاقة.

تحديات الأنماط المعقدة

يعد التعامل مع الأنماط المعقدة تحديًا كبيرًا في تقنية القطع بالليزر، وخاصة عند إعادة إنتاج التصميمات متعددة الطبقات أو غير المتماثلة بدقة. وتبرز القضايا التالية بشكل خاص:

- تخطيط المسار المعقد: عند قطع الأنماط المعقدة، يحتاج نظام CNC إلى تحسين مسار القطع المتغير لتقليل ضياع الوقت والأخطاء.

- تراكم التأثيرات الحرارية: قد يؤدي القطع المستمر طويل الأمد للأنماط المعقدة إلى تراكم الحرارة المحلية، مما يتسبب في تشوه المواد أو تشويهها.

- التحكم في الاتساق: بالنسبة لمهام المعالجة المتكررة، من الضروري التأكد من أن كل منتج نهائي يظل متسقًا في التصميمات المعقدة دون أي انحرافات أو عيوب.

تحدي التفاصيل الدقيقة

إن تحقيق القطع التفصيلي الدقيق يفرض متطلبات أعلى على أداء آلة القطع بالليزر:

- حدود قطر الشعاع: لتحقيق خطوط قطع دقيقة، يجب أن يكون قطر نقطة شعاع الليزر صغيرًا جدًا، وعادةً ما يكون في نطاق الميكرومتر.

- استقرار الطاقة: تؤثر تقلبات الطاقة في خرج الليزر بشكل مباشر على وضوح التفاصيل وجودة الحواف، مما قد يتسبب في قطع غير متساوٍ أو نتوءات.

- متطلبات استجابة ديناميكية عالية: يجب أن تستجيب وحدة التحكم في حركة رأس الليزر بسرعة لضمان عدم انحراف المسار أو تداخله عند إجراء قطع معقد في المناطق الدقيقة.

وتجعل هذه المتطلبات الفنية معالجة التفاصيل الدقيقة مهمة صعبة للغاية في القطع بالليزر.

تحديات التسامح الصارمة

تعد التفاوتات الضيقة متطلبًا لا غنى عنه في التصنيع عالي الجودة، وخاصة في الصناعات مثل الطب والفضاء. لتلبية هذه المتطلبات، تواجه عملية القطع بالليزر الصعوبات التالية:

- تحديد المواقع بدقة عالية: يجب أن تكون آلة القطع بالليزر مجهزة بنظام ردود فعل موضع عالي الدقة لضمان دقة تحديد المواقع على مستوى الميكرون لرأس القطع.

- تعويض التشوه الحراري: قد تتمدد المادة أو تتشوه بسبب الحرارة أثناء عملية القطع. يجب مراقبة آلة القطع بالليزر في الوقت الفعلي وضبطها تلقائيًا لضمان حجم القطع.

- جودة الشعاع: إن استخدام المكونات البصرية عالية الجودة يمكن أن يقلل من تشتت الشعاع وانحرافه، مما يضمن وضوح ودقة الحافة القاطعة.

إن الحاجة إلى الحفاظ على كفاءة معالجة عالية مع تلبية التسامحات الصارمة تزيد من تعقيد عملية القطع.

ومن خلال معالجة هذه التحديات، أصبحت تقنية القطع بالليزر أداة أساسية لتحقيق التصميمات المعقدة، مما جلب إمكانيات جديدة لعالم التصنيع الدقيق.

تكنولوجيا تحسين دقة القطع بالليزر

في مجال القطع بالليزر الذي يتطور باستمرار، أدت التطورات التكنولوجية إلى تحسين الدقة والكفاءة والتنوع بشكل كبير. تعالج هذه الابتكارات التحديات المتعلقة بالدقة والاتساق، وخاصة عند التعامل مع التصميمات المعقدة وأنواع المواد المتنوعة. فيما يلي، نستكشف ثلاثة اختراقات رئيسية في القطع بالليزر ثاني أكسيد الكربون: ضبط التركيز التلقائي، وأنظمة المراقبة في الوقت الفعلي، وتكامل CAD/CAM.

ضبط التركيز التلقائي: تحسين الدقة عبر المواد

يعد ضبط التركيز التلقائي ميزة تحويلية في أنظمة القطع بالليزر ثاني أكسيد الكربون. فهو يسمح لليزر بالتكيف ديناميكيًا مع سمك المواد المختلفة ومحيطات السطح، مما يضمن بقاء شعاع الليزر في نقطة محورية مثالية، وهو أمر بالغ الأهمية للقطع الدقيق.

- الدقة في مختلف أنواع المواد: تتطلب المواد المختلفة (مثل المعادن والبلاستيك والزجاج) إعدادات بؤرية محددة للحصول على قطع نظيفة. تعمل ميزة التركيز التلقائي على التخلص من الحاجة إلى التعديلات اليدوية، مما يقلل من وقت التوقف عن العمل والخطأ البشري.

- جودة حافة محسّنة: من خلال الحفاظ على المسافة البؤرية الصحيحة، يعمل التركيز التلقائي على تقليل المشكلات مثل الحواف الخشنة أو القطع غير المكتملة أو احتراق المواد، وخاصة في الأنماط المعقدة.

- كفاءة متزايدة: تعمل التعديلات التلقائية على تبسيط عملية القطع، مما يجعلها أسرع وأكثر موثوقية، خاصة عند التبديل بين المواد أو العمل بتصميمات متعددة الطبقات.

أنظمة المراقبة في الوقت الفعلي: ضمان الاتساق من خلال التعديلات المباشرة

تسمح أنظمة المراقبة في الوقت الفعلي لآلات القطع بالليزر ثاني أكسيد الكربون بالحفاظ على الدقة والاتساق طوال عملية القطع. تستخدم هذه الأنظمة أجهزة استشعار وحلقات تغذية مرتدة لمراقبة معلمات مثل خرج الطاقة ومحاذاة الشعاع وتفاعل المواد.

- التعديلات الديناميكية: يمكن لأنظمة المراقبة ضبط الإعدادات تلقائيًا مثل طاقة الليزر وسرعة القطع لمراعاة الاختلافات في كثافة المواد أو المخالفات غير المتوقعة.

- تقليل العيوب: إن الكشف في الوقت الفعلي عن مشكلات مثل التشوه الحراري أو عدم محاذاة الشعاع يمنع العيوب قبل حدوثها، مما يضمن نتائج ذات جودة أعلى.

- إنتاجية محسنة: تعمل التغذية الراجعة المستمرة على تقليل الحاجة إلى عمليات التفتيش وإعادة العمل بعد القطع، مما يؤدي إلى زيادة الإنتاجية وكفاءة التكلفة.

تكامل CAD/CAM: التصميم الدقيق والتنفيذ

لقد أحدث دمج برامج التصميم بمساعدة الكمبيوتر (CAD) والتصنيع بمساعدة الكمبيوتر (CAM) مع أنظمة القطع بالليزر ثاني أكسيد الكربون ثورة في كيفية ترجمة التصميمات إلى مكونات مادية. يتيح هذا التآزر تنفيذ التصميم وتحسينه بسلاسة.

- تخطيط دقيق للمسار: ينشئ برنامج CAD/CAM مسارات قطع دقيقة، مما يضمن تنفيذ حتى أكثر التصميمات تعقيدًا دون أخطاء. وهذا أمر بالغ الأهمية للصناعات التي تتطلب تحمّلات صارمة، مثل تصنيع الأجهزة الطبية والطيران.

- تحسين المواد: تعمل البرامج المتقدمة على محاكاة مسارات القطع واستخدام المواد، مما يقلل من النفايات ويعزز كفاءة التكلفة.

- المعلمات القابلة للتخصيص: يمكن للمشغلين تحديد إعدادات مولد الليزر مسبقًا (مثل الطاقة وسرعة القطع) داخل البرنامج، مما يضمن الاتساق عبر عمليات الإنتاج المتعددة والمواد.

- الأتمتة وقابلية التوسع: يدعم تكامل CAD/CAM سير العمل الآلية، مما يسهل الإنتاج القابل للتوسع دون المساومة على الدقة أو الجودة.

إن الجمع بين ضبط التركيز التلقائي والمراقبة في الوقت الفعلي وتكامل CAD/CAM يضع معيارًا جديدًا لدقة القطع بالليزر ثاني أكسيد الكربون. لا تعمل هذه التطورات التكنولوجية على زيادة دقة القطع فحسب، بل تعمل أيضًا على تحسين الكفاءة وتقليل هدر المواد وتقليل تكاليف التشغيل. معًا، تمكن هذه التطورات الشركات المصنعة من معالجة التصميمات المعقدة وتحقيق اتساق ممتاز عبر مجموعة واسعة من التطبيقات.

من خلال تبني هذه التقنيات المتطورة، يمكن للشركات تعظيم إمكانات مولدات الليزر ثاني أكسيد الكربون وتوفير نتائج عالية الجودة تلبي احتياجات الصناعة الحديثة. سواء كان الأمر يتعلق بتصميمات المجوهرات المعقدة أو المكونات الطبية الدقيقة أو أجزاء السيارات، فإن هذه التطورات التكنولوجية تمهد الطريق لمستقبل حلول القطع بالليزر.

مزايا القطع بالليزر ثاني أكسيد الكربون عالي الدقة

تحسين جودة الأجزاء واتساقها

يوفر القطع بالليزر ثاني أكسيد الكربون عالي الدقة تشطيبات سطحية فائقة وتوحيدًا. تضمن هذه التقنية أن كل منتج يحافظ على اتساق كبير في الحجم والشكل، سواء في الإنتاج الضخم أو الأجزاء المصنوعة حسب الطلب. بالمقارنة مع طرق القطع التقليدية، يقلل القطع بالليزر ثاني أكسيد الكربون بشكل كبير من الانحرافات الناجمة عن الخطأ البشري أو مشكلات الدقة الميكانيكية، وبالتالي يعزز بشكل كبير اتساق المنتج وجودته. خاصة في الصناعات ذات متطلبات جودة السطح الصارمة، مثل تصنيع السيارات والفضاء والأجهزة الطبية، ينتج القطع بالليزر حواف أكثر سلاسة مع عدد أقل من النتوءات والأشكال غير المنتظمة.

تقليل احتياجات المعالجة الثانوية

تقلل قدرات القطع الدقيقة لمولدات الليزر ثاني أكسيد الكربون بشكل كبير من الحاجة إلى تعديلات ما بعد القطع. غالبًا ما تتطلب طرق القطع التقليدية عمليات ثانوية متعددة لصقل حواف القطع أو ضبط الأبعاد. على النقيض من ذلك، يمكن للقطع بالليزر عالي الدقة تحقيق نتائج القطع المرغوبة في تمريرة واحدة، مما يوفر الوقت والتكلفة في التعديلات اللاحقة. هذه الميزة قيمة بشكل خاص لتصنيع الأجزاء المعقدة أو الدقيقة، مثل الأدوات الدقيقة ومكونات الطيران والفضاء والهياكل الإلكترونية، مما يقلل من تكاليف العمالة ووقت الإنتاج.

توفير التكاليف وتعزيز الإنتاجية

من خلال تقليل المعالجة الثانوية وتحسين عملية القطع، تعمل تقنية القطع بالليزر عالي الدقة بثاني أكسيد الكربون على تعزيز كفاءة الإنتاج بشكل كبير. يمكن لمولدات الليزر إجراء قطع فعال مع الحد الأدنى من التدخل البشري، وتقصير دورات الإنتاج وضمان جودة الأجزاء بشكل ثابت، مما يقلل من إعادة العمل وهدر المواد. لا تعمل طريقة الإنتاج الآلية والدقيقة هذه على خفض تكاليف التشغيل فحسب، بل تزيد أيضًا من الإنتاجية، وبالتالي تحسين الإنتاجية الإجمالية للشركات. بالنسبة للشركات المصنعة الكبيرة، تعد تقنية القطع بالليزر عالي الدقة بثاني أكسيد الكربون أداة رئيسية لتبسيط عمليات الإنتاج وتعزيز القدرة التنافسية.

التطبيقات التي تتطلب قطعًا عالي الدقة

يتم استخدام القطع عالي الدقة في مجموعة واسعة من المجالات، وتشمل بعض التطبيقات الرئيسية ما يلي:

مكونات الطيران والفضاء: تتطلب صناعة الطيران والفضاء دقة قطع عالية للغاية لضمان أداء وسلامة المكونات. على سبيل المثال، يتطلب إنتاج مكونات المحرك والإطارات الهيكلية والأجزاء الدقيقة تقنية القطع بالليزر لضمان تلبية كل مكون للمتطلبات الصارمة من حيث الحجم والشكل والقوة. قد يؤثر أي انحراف طفيف على الأداء العام أو السلامة، لذا فإن تقنية القطع عالية الدقة ضرورية.

الإلكترونيات والإلكترونيات الدقيقة: مع تزايد تصغير الأجهزة الإلكترونية، أصبحت المكونات الإلكترونية الدقيقة تتطلب دقة متزايدة الصرامة. وفي التطبيقات مثل تغليف الرقائق وقطع لوحة الدوائر المطبوعة وتصنيع المستشعرات، يمكن للقطع بالليزر تحقيق دقة عالية للغاية لضمان توصيل كل دائرة ومكون بشكل صحيح، وبالتالي ضمان موثوقية وأداء الأجهزة الإلكترونية.

الأجهزة الطبية: تتطلب الأجهزة والمعدات الطبية، وخاصة الأدوات الجراحية والغرسات قليلة التوغل، دقة قطع عالية للغاية. وغالبًا ما تنطوي هذه الأجهزة على أشكال هندسية معقدة وأحجام صغيرة للغاية، ويمكن للقطع بالليزر قطع المعادن والبلاستيك وغيرها من المواد المتوافقة بيولوجيًا بدقة بالغة لضمان أن الجهاز يلبي المعايير الطبية الصارمة من حيث الوظيفة والسلامة.

النماذج والنماذج الأولية المعمارية: في التصميم المعماري والنماذج الأولية، تُستخدم تقنية القطع بالليزر لإنشاء نماذج معمارية معقدة ومكونات دقيقة. ويمكنها قطع مجموعة متنوعة من المواد بدقة مثل الخشب والبلاستيك والمعادن للتحقق من التصميم وإنتاج العينات. وهذا مهم للغاية لإظهار مفاهيم التصميم واختبار الحلول الهندسية والتواصل مع العملاء.

تظهر هذه التطبيقات الدور الذي لا يمكن الاستغناء عنه لتكنولوجيا القطع عالية الدقة في مختلف المجالات، والتي يمكنها تلبية التفاوتات الصارمة ومتطلبات التصميم المعقدة لضمان أداء المنتج والجودة.

لخص

أثبتت تقنية القطع بالليزر ثاني أكسيد الكربون، بدقتها العالية وقدرتها الممتازة على التكيف، مزاياها التي لا مثيل لها في مجال التصميمات المعقدة والتفاوتات الصارمة. من جودة شعاع الليزر إلى وظائف الأتمتة، يدعم كل جانب تحقيق القطع عالي الدقة. سواء كانت أجزاء رئيسية لصناعات الطيران أو احتياجات الدقة في الأجهزة الإلكترونية الدقيقة والمعدات الطبية، فإن القطع بالليزر ثاني أكسيد الكربون لا يحسن فقط من اتساق وجودة الأجزاء، بل يقلل أيضًا بشكل كبير من تكاليف المعالجة الثانوية ويحسن كفاءة الإنتاج الإجمالية.

بالنظر إلى المستقبل، ومع الابتكار المستمر للتكنولوجيا، ستظهر تقنية القطع بالليزر ثاني أكسيد الكربون إمكاناتها في المزيد من المجالات، مما يوفر حلولاً أكثر كفاءة واقتصادًا للمعالجة الدقيقة والتصميم المعقد في صناعة التصنيع. هذه التكنولوجيا ليست مجرد أداة أساسية للتصنيع المتطور، بل ستستمر أيضًا في دفع الصناعات نحو مستقبل أكثر دقة وكفاءة.

احصل على حلول الليزر

هل تريد تحقيق قطع عالي الدقة للتصاميم المعقدة؟ AccTek Laser نقدم لك الحل الأمثل! بصفتنا خبراء في تكنولوجيا الليزر، فإننا نركز على تزويد العملاء بآلات القطع بالليزر ثاني أكسيد الكربون عالية الأداء وعالية الموثوقية لتلبية احتياجاتك المتنوعة في التصنيع الدقيق. من أجزاء الطائرات إلى التصنيع الدقيق للأجهزة الإلكترونية، تساعدك معدات القطع الخاصة بنا على تلبية تحديات التصميم المعقدة بسهولة بدقة واستقرار ممتازين. اتصل بنا الآن للحصول على حل قطع بالليزر مخصص لك لجعل عملية التصنيع الخاصة بك أكثر كفاءة وأفضل!

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر