كيفية تحقيق الحد الأدنى لعرض اللحام في اللحام بالليزر

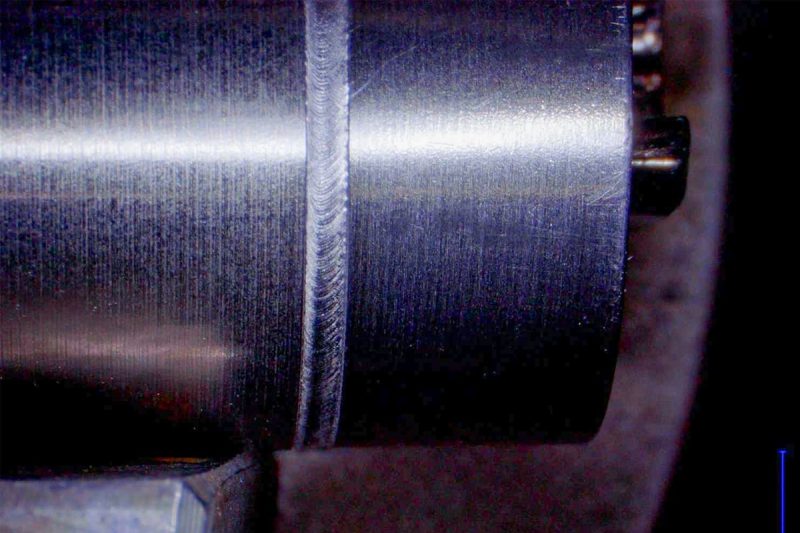

باعتبارها تقنية لحام دقيقة، تم استخدام اللحام بالليزر على نطاق واسع في صناعة الطيران والسيارات والمكونات الإلكترونية والمعدات الطبية نظرًا لكفاءته العالية ودقته وإمكانية التحكم فيه. من خلال استخدام شعاع ليزر عالي الكثافة للطاقة للتسخين والصهر الموضعي، يمكن أن يحقق اللحام بالليزر عمليات لحام عالية الدقة، خاصة في السيناريوهات ذات المتطلبات الصارمة لحجم اللحام.

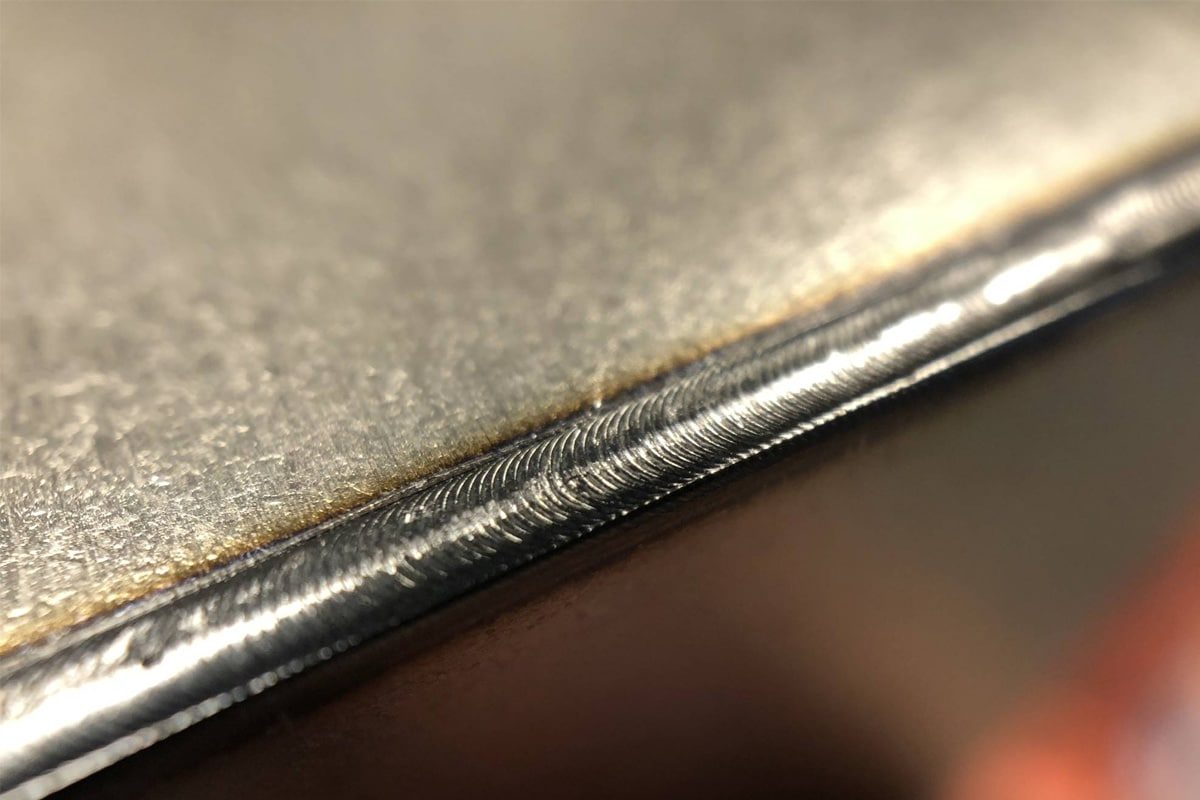

في مجال التصنيع الدقيق، يعد التحكم في عرض اللحام أمرًا بالغ الأهمية. يمكن أن يؤدي تقليل عرض اللحام إلى تقليل نطاق المنطقة المتأثرة بالحرارة، وبالتالي تقليل خطر تشوه المواد، مع تحسين قوة اللحام وجودة المظهر. بالإضافة إلى ذلك، فإن اللحامات الضيقة تعني أيضًا فقدانًا أقل للمواد وكفاءة لحام أعلى، مما يلبي احتياجات الصناعة الحديثة للإنتاج عالي الجودة ومنخفض التكلفة.

جدول المحتويات

فهم اللحام بالليزر

أساسيات اللحام بالليزر

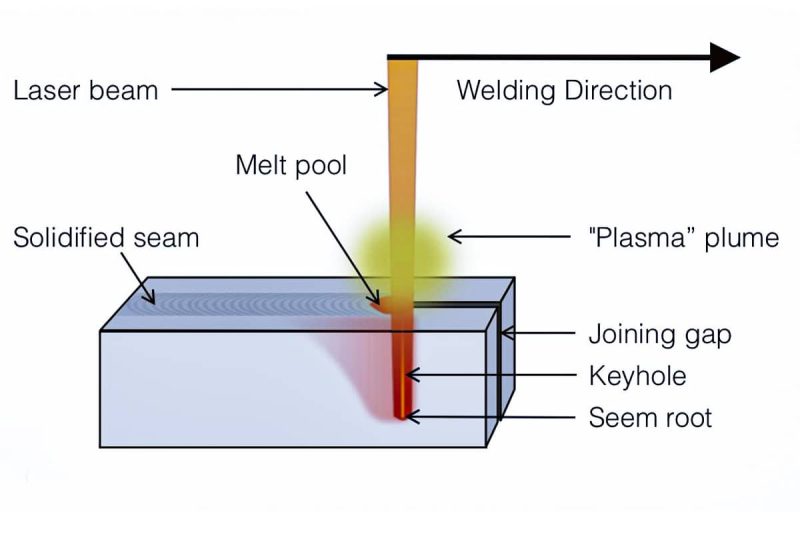

اللحام بالليزر هو تقنية لحام متقدمة تستخدم شعاع ليزر عالي الكثافة للطاقة لتسخين المادة محليًا، مما يتسبب في ذوبان سطح المادة واندماجها بسرعة مع المناطق المجاورة. نظرًا لكثافة الطاقة العالية والدقة العالية لشعاع الليزر، يمكن تركيز الطاقة في منطقة صغيرة جدًا، وبالتالي تحقيق لحام دقيق وفعال.

تعتبر هذه التقنية مناسبة بشكل خاص للحام الهياكل ذات الجدران الرقيقة والأجزاء الدقيقة لأن منطقة التأثر بالحرارة فيها صغيرة، وليس من السهل أن تسبب تشوهًا للمادة، ويمكنها الحفاظ على الخصائص الأصلية للمادة الأم بشكل جيد.

نوع اللحام بالليزر

يمكن تقسيم اللحام بالليزر إلى اللحام بالليزر المستمر واللحام بالليزر النبضي. اللحام بالليزر المستمر مناسب للمواد الأكثر سمكًا، بينما اللحام بالليزر النبضي مناسب للمواد الرقيقة ومهام اللحام ذات متطلبات الدقة العالية.

- لحام الليزر الموجي المستمر: مناسب لاحتياجات اللحام عالية الكثافة وطويلة الأمد، ويستخدم على نطاق واسع لتوصيل وختم الصفائح المعدنية السميكة.

- لحام الليزر النبضي: يسخن المادة من خلال نبضات عالية الطاقة قصيرة المدى، وهو أكثر ملاءمة للحام الألواح الرقيقة أو المكونات الدقيقة، مع دقة تحكم أعلى.

بالإضافة إلى ذلك، من خلال ضبط معلمات الليزر (مثل الطاقة والسرعة وموضع التركيز وما إلى ذلك)، يمكن التحكم بمرونة في مدخلات الحرارة لمنطقة اللحام لتلبية متطلبات المواد واللحام المختلفة، وبالتالي التأثير على حجم اللحام وجودة اللحام. تجعل هذه القدرة العالية على التكيف اللحام بالليزر مستخدمًا على نطاق واسع في صناعات الطيران والفضاء وتصنيع السيارات والإلكترونيات.

العوامل المؤثرة على عرض اللحام

يُعد عرض اللحام أحد المؤشرات المهمة لجودة اللحام بالليزر، ويرتبط حجمه بشكل مباشر بدقة اللحام وقوته ومظهره. يتضمن التحكم في عرض اللحام عوامل متعددة، بما في ذلك بشكل أساسي معلمات الليزر وخصائص المواد وبيئة اللحام. فيما يلي تحليل مفصل لكيفية تأثير كل عامل على عرض اللحام:

معلمات الليزر

- قوة الليزر: قوة الليزر هي واحدة من أهم المعايير التي تؤثر على نتائج اللحام. كلما زادت قوة الليزر، كلما تم توليد المزيد من الحرارة، ويزداد أيضًا حجم المنطقة المتأثرة بالحرارة وحوض المنصهر، مما يزيد من عرض اللحام. وعلى العكس من ذلك، إذا كانت القوة منخفضة جدًا، فلن تتمكن من توفير طاقة كافية لإذابة المادة، وقد يكون مفصل اللحام غير كافٍ، مما يؤدي إلى لحام ضيق أو لحام غير مكتمل. لذلك، يجب اختيار قوة الليزر بشكل معقول وفقًا لسمك ونوع وسرعة لحام المادة لتحقيق العرض الأمثل للحام.

- سرعة اللحام: سرعة اللحام لها تأثير مهم على مدخلات الحرارة. عندما تكون سرعة اللحام بطيئة، يبقى الليزر في منطقة اللحام لفترة أطول، مما يؤدي إلى نقل المزيد من الحرارة إلى المادة الأساسية، وتشكيل بركة منصهرة أكبر ومنطقة متأثرة بالحرارة، وبالتالي زيادة عرض اللحام. وعلى العكس من ذلك، فإن سرعة اللحام السريعة جدًا ستقلل من مدخلات الحرارة، مما يؤدي إلى لحام غير مكتمل، ولحامات ضيقة جدًا، وربما لحامات ضعيفة. لذلك، فإن التحكم المعقول في سرعة اللحام هو المفتاح لضمان عرض اللحام المناسب.

- الطول الموجي: يحدد الطول الموجي لليزر كيفية تفاعل الليزر مع المادة. يمكن امتصاص أشعة الليزر ذات الطول الموجي القصير (مثل تلك التي تنبعث من مولدات الليزر الليفي) بشكل أفضل بواسطة المواد المعدنية لأنها تحتوي على تركيز طاقة أعلى ويمكنها توفير المزيد من الطاقة في مساحة أصغر، وبالتالي تحسين كفاءة اللحام وجعل اللحام أضيق. نسبيًا، فإن أشعة الليزر ذات الطول الموجي الطويل (مثل تلك التي تنبعث من أنابيب الليزر ثاني أكسيد الكربون) لديها امتصاص ضعيف للمواد المعدنية، وتوزيع الطاقة أثناء اللحام واسع نسبيًا، مما يؤدي بسهولة إلى عرض لحام أكبر. لذلك، فإن أشعة الليزر ذات الطول الموجي القصير أكثر ملاءمة للحام عالي الدقة.

- مدة النبضة: تتميز عملية اللحام بالليزر النبضي بميزة فريدة تتمثل في تحسين اللحام عن طريق ضبط مدة النبضة. فكلما كانت مدة النبضة أقصر، كلما كان وقت إدخال الحرارة بالليزر أقصر، مما يساعد على تقليل تمدد المنطقة المتأثرة بالحرارة وتشكيل لحام أصغر. وتؤدي مدة النبضة الأطول إلى إدخال المزيد من الحرارة ولحام أوسع. ومن خلال تقنية تشكيل النبضة، يمكن التحكم بدقة في عرض النبضة وفاصل الليزر لتحسين توزيع الحرارة وشكل اللحام أثناء اللحام.

- جودة الشعاع: إن التحكم في جودة وتركيز شعاع الليزر أمر بالغ الأهمية لدقة اللحام. تتميز أشعة الليزر ذات جودة الشعاع الأفضل بأحجام تركيز أصغر وطاقة أكثر تركيزًا، مما يمكن أن يحقق لحامًا عالي الدقة. تساعد جودة الشعاع الأعلى في تقليل انتشار الحرارة بحيث تتركز الحرارة بشكل أكبر في منطقة اللحام ويصبح عرض اللحام أصغر. إذا كانت جودة الشعاع رديئة، فسيؤدي ذلك إلى توزيع غير متساوٍ لطاقة الليزر، وبالتالي زيادة عرض اللحام.

خصائص المواد

- معدل الامتصاص: يؤثر معدل امتصاص المادة لليزر بشكل مباشر على تأثير اللحام. عادة ما يكون معدل امتصاص المواد المعدنية مرتفعًا، وخاصةً عندما يتم مطابقة الليزر ذي الطول الموجي القصير مع المعدن، يتم تحسين معدل الامتصاص بشكل أكبر. في عملية اللحام بالليزر، يعني معدل الامتصاص الأعلى أنه يمكن تحويل طاقة الليزر بشكل فعال إلى طاقة حرارية، مما يؤدي إلى لحام أصغر. وعلى العكس من ذلك، إذا كان معدل امتصاص المادة منخفضًا، فإن معدل الاستخدام الفعال لطاقة الليزر يكون ضعيفًا، مما قد يتسبب في أن يكون اللحام واسعًا جدًا أو غير مكتمل.

- التوصيل الحراري: تؤثر التوصيلية الحرارية للمادة على معدل انتشار الحرارة في الركيزة. المواد ذات التوصيل الحراري الأعلى (مثل النحاس والألمنيوم) سوف تشتت الحرارة بسرعة، مما يؤدي إلى تشتت حراري مفرط في منطقة اللحام وتوسيع اللحامات. وعلى النقيض من ذلك، فإن المواد ذات الموصلية الحرارية المنخفضة (مثل الفولاذ المقاوم للصدأ) يمكن أن تحافظ على المزيد من الحرارة المركزة في منطقة اللحام، مما يشكل لحامًا أضيق. لذلك، عند لحام مواد ذات موصلية حرارية مختلفة، من الضروري ضبط معلمات اللحام وفقًا لخصائصها الحرارية لضمان أن يكون عرض اللحام مناسبًا.

- الانعكاسية: ستنتج المواد ذات الانعكاسية العالية (مثل الألومنيوم والنحاس) انعكاسًا أكبر لليزر، وتقلل من كفاءة امتصاص طاقة الليزر، مما يؤثر على جودة اللحام وقد يتسبب في زيادة عرض اللحام. للتغلب على هذه المشكلة، يمكنك اختيار نوع ليزر مناسب للمواد ذات الانعكاسية العالية (مثل استخدام ليزر بطول موجي قصير)، أو زيادة قوة الليزر للتعويض عن فقدان الانعكاس. بالإضافة إلى ذلك، فإن استخدام شعاع مركّز وطول موجي ليزر مناسب يمكن أن يساعد أيضًا في زيادة معدل امتصاص الليزر للمواد العاكسة.

بيئة اللحام

- غاز الحماية: يلعب غاز الحماية دورًا مهمًا في اللحام بالليزر. فهو لا يمنع الأكسدة والتلوث أثناء اللحام فحسب، بل يؤثر أيضًا على التوصيل الحراري وعرض اللحام من خلال التحكم في تدفق الغاز. على سبيل المثال، غالبًا ما يتم استخدام الأرجون والنيتروجين كغازات حماية في اللحام بالليزر. ويمكنهما تقليل نطاق المنطقة المتأثرة بالحرارة بشكل فعال وتجنب توليد اللحامات الزائدة. يجب تعديل اختيار غاز الحماية والتحكم فيه وفقًا للمواد المحددة ومتطلبات اللحام.

- الظروف البيئية: العوامل البيئية مثل درجة الحرارة والرطوبة لها أيضًا تأثير معين على تأثير اللحام بالليزر. في البيئات ذات درجات الحرارة المنخفضة، قد تتغير الموصلية الحرارية للمواد المعدنية، مما يؤثر على الإدارة الحرارية أثناء اللحام. بالإضافة إلى ذلك، قد تتسبب البيئات ذات الرطوبة العالية في تشتت طاقة الليزر وتؤثر على جودة اللحام. تساعد الظروف البيئية المستقرة في الحفاظ على استقرار شعاع الليزر وضمان اتساق عرض اللحام أثناء اللحام.

يتضمن التحكم في عرض اللحام في اللحام بالليزر التأثير المشترك لعوامل متعددة مثل معلمات الليزر وخصائص المواد وبيئة اللحام. للحصول على الحد الأدنى لعرض اللحام، يجب ضبط هذه العوامل بدقة واختيارها بشكل معقول وفقًا للتطبيق الفعلي. من خلال تحسين المعلمات بشكل معقول مثل طاقة الليزر وسرعة اللحام وجودة الشعاع، والنظر في الامتصاصية والتوصيل الحراري وانعكاسية المادة، يمكن تحسين دقة اللحام بشكل فعال لضمان ضيق وجودة اللحام. في التطبيقات العملية، يعد حل المشكلات مثل الانعكاسية العالية والإدارة الحرارية الصعبة هو المفتاح لتحقيق اللحام عالي الدقة.

التكنولوجيا لتحقيق الحد الأدنى لعرض اللحام

لتحقيق الحد الأدنى لعرض اللحام في اللحام بالليزر، يجب إجراء التحسين والتعديل في العديد من الجوانب، بما في ذلك اختيار نوع الليزر، وتحسين معلمات الليزر، وتكنولوجيا اللحام المتقدمة لإعداد المواد، وما إلى ذلك. يمكن لهذه التقنيات التحكم بشكل فعال في مدخلات الحرارة، وتقليل المناطق المتأثرة بالحرارة، وضمان دقة اللحام وضيقه.

اختيار نوع الليزر

يعد اختيار نوع الليزر المناسب هو الأساس لتحقيق الحد الأدنى لعرض اللحام. تعمل أنواع مختلفة من مولدات الليزر بشكل مختلف عند لحام المعادن وهي مناسبة لمهام لحام مختلفة.

- مولد الليزر الليفي: يعد مولد الليزر الليفي أحد أكثر مصادر الليزر استخدامًا في اللحام بالليزر. يتمتع بقوة عالية وجودة شعاع عالية وقدرة تركيز ممتازة. يمكن تركيز شعاع مولد الليزر الليفي بدقة على منطقة صغيرة جدًا، مما يجعل عرض اللحام أصغر وقادرًا على معالجة مواد الألواح الرقيقة بكفاءة. مولدات الليزر الليفي مناسبة جدًا لمهام اللحام عالية الدقة والسريعة ويمكنها تحقيق لحامات صغيرة عالية الجودة وتقليل توسع المنطقة المتأثرة بالحرارة (HAZ) للمادة.

- أنبوب ليزر ثاني أكسيد الكربون: أنبوب ليزر ثاني أكسيد الكربون هو مصدر ليزر آخر يستخدم عادة في لحام المعادن. على الرغم من أن جودة شعاع أنبوب ليزر ثاني أكسيد الكربون ليست جيدة بشكل عام مثل مولدات الليزر الليفي، إلا أنه يمكن أن يوفر طاقة أكبر وعمق اختراق أعمق، وهو مناسب للحام المواد الأكثر سمكًا. على الرغم من أنه ليس دقيقًا مثل ليزر الألياف، إلا أنه يمكن تحقيق عرض لحام صغير نسبيًا من خلال تنظيم الطاقة بشكل معقول وسرعة اللحام المثلى.

اختيار الطول الموجي لليزر

تتميز أطوال الموجات المختلفة لمولدات الليزر بمعدلات امتصاص مختلفة للمواد المختلفة. تتميز ليزرات ثاني أكسيد الكربون بأطوال موجية أطول وهي أقل كفاءة بشكل عام في امتصاص المعادن غير الحديدية (مثل الألومنيوم والنحاس). تتميز ليزرات الألياف بأطوال موجية أقصر ويتم امتصاصها بشكل أفضل بشكل عام بواسطة المواد المعدنية، مما يوفر كفاءة لحام أعلى ولحامات أضيق. لذلك، عند اختيار مولد الليزر، بالإضافة إلى مراعاة الطاقة وسمك المادة، يجب أيضًا مراعاة الخصائص البصرية للمادة ومطابقة الطول الموجي لليزر.

تحسين معلمات الليزر

- ضبط طاقة الليزر: طاقة الليزر هي العامل الرئيسي الذي يؤثر على مدخلات الحرارة في اللحام. ستؤدي الطاقة الزائدة إلى انتشار الحرارة الزائدة إلى المنطقة المحيطة، وبالتالي توسيع اللحام وحتى التسبب في عيوب اللحام. يمكن أن يساعد تقليل الطاقة بشكل مناسب في تقليل مدخلات الحرارة وتضييق عرض اللحام، خاصة عند لحام مواد اللوحة الرقيقة. ومع ذلك، قد تؤدي الطاقة المنخفضة جدًا إلى لحام غير كافٍ. لذلك، يمكن تحقيق اللحام الدقيق والتحكم الفعال في عرض اللحام عن طريق الضبط المعقول لطاقة الليزر لتتناسب مع خصائص المواد وسرعة اللحام ومتطلبات اللحام.

- تقنية تشكيل النبضة: يمكن لتقنية اللحام بالليزر النبضي التحكم بدقة في إدخال الحرارة أثناء اللحام عن طريق ضبط تردد ومدة وطاقة نبضة الليزر. كلما كان عرض النبضة أقصر، كلما كان وقت إدخال الحرارة أقصر، وقل تراكم الحرارة في منطقة اللحام، مما يجعل اللحام أضيق. بالإضافة إلى ذلك، من خلال ضبط تردد النبضة والطاقة، يمكن التحكم في سرعة اللحام وشكل حوض المنصهر، مما يؤثر بدوره على عرض اللحام. باستخدام تقنية تشكيل النبضة، وخاصة في اللحام الدقيق، يمكن التحكم بدقة في توزيع الحرارة لكل نبضة لتحقيق الحد الأدنى لعرض اللحام بشكل فعال.

- التحكم في تركيز الشعاع: ترتبط دقة وعرض اللحام بالليزر ارتباطًا وثيقًا بموضع التركيز للشعاع. فكلما كان تركيز شعاع الليزر أصغر، زادت كثافة الطاقة، والتي يمكن تركيزها في منطقة اللحام، وبالتالي إنتاج لحام ضيق ودقيق. لذلك، يعد التحكم في تركيز الليزر مهمًا للغاية. من خلال ضبط موضع التركيز، يمكن تركيز طاقة شعاع الليزر بشكل أكبر في منطقة اللحام، وتجنب انتشار الحرارة إلى المنطقة المحيطة، وبالتالي تقليل عرض اللحام.

الإعداد المادي

- نظافة السطح: تؤثر نظافة سطح مادة اللحام بشكل مباشر على تأثير اللحام بالليزر. تؤثر الأكاسيد والزيوت والصدأ والمواد الملوثة الأخرى الموجودة على السطح على معدل امتصاص الليزر، مما يؤدي إلى عدم القدرة على تركيز الحرارة بشكل فعال في منطقة اللحام، وبالتالي التأثير على جودة اللحام وزيادة عرض اللحام. يعد التأكد من أن سطح اللحام نظيف وخالٍ من التلوث شرطًا أساسيًا لتحسين جودة اللحام. يمكن إزالة الملوثات السطحية عادةً عن طريق التنظيف الكيميائي أو التنظيف الميكانيكي أو التنظيف بالليزر.

- طلاء السطح: في بعض الحالات، وخاصة بالنسبة للمواد التي يصعب لحامها، يمكن أن يحسن طلاء السطح بشكل كبير من كفاءة امتصاص الليزر. يمكن لمواد الطلاء (مثل طلاء النحاس، وطلاء الزنك، وما إلى ذلك) تحسين التفاعل بين الليزر والمادة وتعزيز تراكم الحرارة في منطقة اللحام، وبالتالي المساعدة في التحكم بدقة في عرض اللحام أثناء عملية اللحام. بالإضافة إلى ذلك، يمكن للطلاءات الخاصة أيضًا تحسين استقرار حوض المنصهر أثناء اللحام وتقليل العيوب أثناء اللحام.

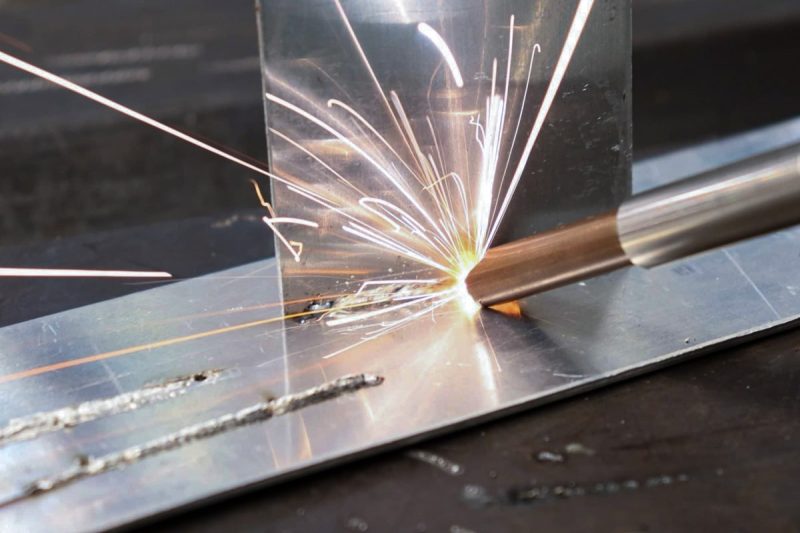

تكنولوجيا اللحام المتقدمة

- اللحام بالليزر الهجين: تجمع تقنية اللحام بالليزر الهجين بين مزايا الليزر وطرق اللحام التقليدية (مثل اللحام TIG أو اللحام MIG)، وتحسن إدخال الحرارة ودقة اللحام من خلال الجمع بين مزايا مصادر الحرارة المختلفة. يمكن أن يؤدي الجمع بين الليزر وطرق اللحام التقليدية إلى تقليل عرض اللحام بشكل فعال، خاصة عند لحام المواد الأكثر سمكًا. يمكن أن توفر تقنية اللحام بالليزر الهجين استقرارًا أعلى لحوض المنصهر ومناطق أصغر متأثرة بالحرارة، وبالتالي تحقيق تأثيرات لحام أكثر دقة.

- تقنية اللحام الدقيق: اللحام بالليزر الدقيق هو تقنية لحام عالية الدقة لمعالجة اللحامات الصغيرة للغاية، وهي مناسبة بشكل خاص لتوصيل الأجزاء الصغيرة. تستخدم تقنية اللحام الدقيق نبضات ليزر يتم التحكم فيها بدقة لتحقيق نقل فعال للطاقة في منطقة لحام صغيرة جدًا، مما يضمن تكوين لحامات ضيقة جدًا. تُستخدم اللحام الدقيق بشكل شائع في الصناعات مثل الإلكترونيات والأجهزة الدقيقة والأجهزة الطبية، ويمكنها تحقيق دقة لحام عالية وتقليل التأثير الحراري لمنطقة اللحام.

يكمن مفتاح تحقيق الحد الأدنى لعرض اللحام في التنظيم الشامل لعوامل متعددة، من نوع الليزر ومعلمات الليزر وإعداد المواد إلى تقنية اللحام المتقدمة، حيث يتطلب كل رابط تصميمًا وتعديلًا دقيقين. من خلال اختيار نوع الليزر المناسب وتحسين طاقة الليزر وشكل النبضة والتحكم في موضع تركيز الشعاع وتحسين تحضير المواد ومعالجة السطح، يمكن تقليل عرض اللحام بشكل كبير. في الوقت نفسه، يوفر تطبيق تقنية اللحام بالليزر الهجين واللحام الدقيق المزيد من الاحتمالات لتحقيق اللحامات عالية الدقة والضيقة. من خلال الجمع بين هذه التقنيات وابتكارها، يمكن أن يحسن اللحام بالليزر كفاءة اللحام وجودته مع تلبية متطلبات الدقة العالية.

التحديات والحلول

تتجلى التحديات في عملية اللحام بالليزر بشكل أساسي في الإدارة الحرارية، وانعكاسية المواد، واستقرار العملية. ونظراً لهذه المشاكل، فإن اتخاذ الحلول المناسبة يمكن أن يحسن بشكل فعال جودة اللحام، ويقلل من عرض اللحام، ويضمن إمكانية التحكم في عملية اللحام واتساقها.

الإدارة الحرارية

تحدي

في اللحام بالليزر، يمكن أن يؤدي ارتفاع درجة الحرارة إلى ارتفاع درجة حرارة منطقة اللحام، مما يؤدي إلى زيادة عرض اللحام، وقد يتسبب في سلسلة من عيوب اللحام مثل الشقوق الحرارية والتشوهات. بالإضافة إلى ذلك، يمكن أن يكون لمنطقة التأثر بالحرارة الكبيرة (HAZ) تأثير سلبي على خصائص المواد. أصبحت كيفية التحكم بشكل معقول في مدخلات الحرارة وتجنب انتشار الحرارة المفرط تحديًا مهمًا في تحقيق اللحام الدقيق.

حل

- استخدام تبريد الغاز المساعد: إن استخدام غاز الحماية المناسب أو الغاز المساعد (مثل الأرجون أو النيتروجين أو الأكسجين) لا يمنع أكسدة منطقة اللحام فحسب، بل يزيل أيضًا الحرارة الزائدة الناتجة أثناء اللحام بشكل فعال، وبالتالي يقلل من توسع المنطقة المتأثرة بالحرارة. يجب تحسين معدل تدفق الغاز المساعد وضغطه وفقًا لمادة اللحام وسرعة اللحام وقوة الليزر لضمان أفضل تأثير تبريد.

- تحسين سرعة اللحام: يمكن أن يؤدي زيادة سرعة اللحام بشكل صحيح إلى تقليل مدخلات الحرارة لكل وحدة زمنية وتقليل وقت تسخين المادة، وبالتالي تجنب ارتفاع درجة حرارة منطقة اللحام بشكل فعال. يمكن أن تتسبب سرعات اللحام الأعلى في انتشار الحرارة بسرعة إلى منطقة أكبر، وتقليل ارتفاع درجة الحرارة المحلية، وبالتالي التحكم في عرض اللحام والمنطقة المتأثرة بالحرارة.

- تنظيم مصدر الحرارة: من خلال ضبط طاقة الليزر أو استخدام الليزر النبضي، يمكن التحكم بدقة في مدخلات الحرارة أثناء عملية اللحام. وخاصة في اللحام النبضي، يمكن للنبضات القصيرة وترددات النبض الأعلى ضمان تركيز الحرارة وتوزيعها بسرعة في منطقة اللحام لتجنب انتشار الحرارة.

انعكاسية المواد

تحدي

العديد من المواد المعدنية، وخاصة المعادن غير الحديدية (مثل الألومنيوم والنحاسالمواد ذات الانعكاسية العالية للضوء سوف تتسبب في انعكاس كمية كبيرة من طاقة الليزر، مما يقلل من الاستخدام الفعال للطاقة، ويحد من كفاءة اللحام، وقد يتسبب في لحام غير مكتمل وزيادة عرض اللحام أثناء اللحام.

حل

- استخدام الليزر قصير الموجة: تتمتع الليزر قصير الموجة (مثل تلك التي تنتجها مولدات الليزر الليفي) بمعدل امتصاص أعلى للمواد شديدة الانعكاس. يمكن امتصاص الليزر قصير الموجة بشكل أفضل بواسطة المواد، وتقليل الانعكاسات، وضمان استخدام المزيد من طاقة الليزر بشكل فعال في عملية اللحام، وبالتالي تحسين كفاءة اللحام وتقليل عرض اللحام. بالمقارنة مع ليزر ثاني أكسيد الكربون طويل الموجة، فإن مولدات الليزر الليفي أكثر ملاءمة لمعالجة المواد ذات الانعكاسية العالية.

- ضبط طاقة الليزر: بالنسبة للمواد ذات الانعكاسية العالية، فإن تقليل طاقة الليزر بشكل مناسب يمكن أن يتجنب الانعكاس المفرط للطاقة. تساعد إعدادات الطاقة المنخفضة في تقليل الانعكاسات وتجنب إهدار الطاقة، وبالتالي التحكم بشكل فعال في عرض اللحام وتحسين جودة اللحام.

- استخدام المواد المطلية: يمكن لبعض المواد المعدنية شديدة الانعكاس، مثل الألومنيوم والنحاس، استخدام تقنية الطلاء، مثل طلاء الألومنيوم والطلاء النحاسي وطرق معالجة السطح الأخرى. تتمتع هذه الطلاءات بانعكاسية أقل، مما يمكن أن يحسن كفاءة امتصاص الليزر ويقلل من تداخل الانعكاس في عملية اللحام، وبالتالي التحكم بشكل أفضل في عرض اللحام.

استقرار العملية

تحدي

يعد الاستقرار أثناء اللحام بالليزر عاملاً رئيسيًا. قد يؤدي أي عدم استقرار في العملية إلى تقلبات في جودة اللحام، وتغيرات في عرض اللحام، وحتى عيوب اللحام (مثل المسام، وإزاحة اللحام، وما إلى ذلك). لتحقيق نتائج لحام متسقة، يجب ضمان استقرار عملية اللحام بالليزر لتجنب مشاكل جودة اللحام الناجمة عن تقلبات المعلمات.

حل

- نظام التحكم بالليزر المتقدم: باستخدام أنظمة التحكم بالليزر المتقدمة، يمكن مراقبة المعلمات الرئيسية مثل طاقة الليزر وسرعة اللحام وتركيز الشعاع وما إلى ذلك وتعديلها في الوقت الفعلي لضمان اتساق معلمات الليزر أثناء كل عملية لحام. عادةً ما تكون أنظمة اللحام بالليزر الحديثة مجهزة بأجهزة استشعار عالية الدقة ووظائف ضبط تلقائية، والتي يمكنها اكتشاف درجة حرارة منطقة اللحام وشكل حوض المنصهر وموضع الشعاع في الوقت الفعلي، وضبط خرج الليزر تلقائيًا للحفاظ على استقرار عملية اللحام.

- التغذية الراجعة في الوقت الفعلي والتحكم في الحلقة المغلقة: يمكن استخدام تقنية التغذية الراجعة في الوقت الفعلي والتحكم في الحلقة المغلقة لضبط المعلمات في الوقت الفعلي أثناء عملية اللحام للتعامل مع التغيرات في خصائص المواد وبيئة اللحام. على سبيل المثال، يمكن لأجهزة الاستشعار مراقبة حجم وشكل ودرجة حرارة حوض المنصهر، ويمكن للنظام ضبط طاقة الليزر وسرعة اللحام تلقائيًا للحفاظ على اتساق جودة اللحام. يمكن لهذه التقنية تحسين موثوقية عملية اللحام بشكل كبير وتجنب مشاكل اللحام الناجمة عن تقلبات العملية.

- تحسين مسار اللحام: أثناء عملية اللحام، يعد تحسين تخطيط مسار الليزر طريقة أخرى مهمة لتحسين استقرار العملية. من خلال التحكم الدقيق في مسار اللحام وتسلسل اللحام، يمكن تقليل تشوه المواد والتغيرات في المنطقة المتأثرة بالحرارة، مما يضمن توزيعًا ثابتًا لدرجة الحرارة أثناء كل عملية لحام، وبالتالي تحقيق نتائج لحام مستقرة.

تعد الإدارة الحرارية وانعكاسية المواد واستقرار العملية من التحديات الرئيسية الثلاثة في اللحام بالليزر، والتي تؤثر على عرض اللحام وجودة اللحام وكفاءة الإنتاج. يمكن حل هذه التحديات بشكل فعال من خلال تبني طرق التبريد المناسبة، والليزر قصير الموجة، وتنظيم طاقة الليزر، وأنظمة التحكم بالليزر المتقدمة ومسارات اللحام المحسنة، وغيرها من التقنيات لتحسين دقة واستقرار عملية اللحام. لا تساعد هذه الحلول في تحقيق الحد الأدنى لعرض اللحام فحسب، بل توفر أيضًا دعمًا قويًا للتطبيق الواسع النطاق لتكنولوجيا اللحام بالليزر.

لخص

إن تحقيق الحد الأدنى لعرض اللحام في اللحام بالليزر ليس فقط مفتاحًا لتحسين جودة اللحام، ولكنه أيضًا خطوة مهمة للحد من هدر المواد وتحسين كفاءة الإنتاج وخفض التكاليف. مع تزايد الطلب على تقنية اللحام الدقيق في صناعة التصنيع، بدأت المزيد والمزيد من الشركات في الاهتمام بكيفية التحكم بدقة في مدخلات الحرارة وعرض اللحام وجودة اللحام أثناء عملية اللحام. في اللحام بالليزر، من خلال التحكم الدقيق في معلمات الليزر (مثل الطاقة وسرعة اللحام وتشكيل النبض وتركيز الشعاع وما إلى ذلك)، واختيار المواد وتقنية اللحام المناسبة، يمكن تحسين تأثير اللحام بشكل فعال، ويمكن تحقيق جودة اللحام المثالية، ويمكن تقليل هدر المواد غير الضروري، ويمكن تحسين اتساق المنتج وموثوقيته.

ومع ذلك، في تطبيقات الإنتاج الفعلية، لا تزال عملية اللحام بالليزر تواجه سلسلة من التحديات التقنية. على سبيل المثال، قد يتسبب إدخال الحرارة المفرطة في أن يكون اللحام واسعًا جدًا، كما أن انعكاسية المادة ستؤثر أيضًا على النقل الفعال لطاقة الليزر. تحتاج هذه التحديات إلى حل من خلال الوسائل التقنية المتقدمة وتحسينات العملية. على سبيل المثال، يمكن حل هذه المشكلات إلى حد ما باستخدام طرق التبريد المناسبة، واختيار الليزر قصير الموجة، وتحسين طاقة الليزر، واستخدام أنظمة التحكم بالليزر الفعّالة. مع التقدم المستمر للتكنولوجيا، ستستمر دقة واستقرار اللحام بالليزر في التحسن، مما يمكنه من تلبية احتياجات التطبيقات الصناعية الأوسع والأكثر تطورًا.

في هذه العملية، لدينا ماكينات اللحام بالليزر أصبحت شركتنا رائدة في الصناعة بتقنيتها المتفوقة وتصميمها المبتكر. تستخدم آلات اللحام بالليزر الخاصة بشركتنا أحدث تكنولوجيا الليزر الليفي، والتي يمكنها تحقيق اللحام بكفاءة مع ضمان التحكم الدقيق في درجة الحرارة أثناء عملية اللحام، وبالتالي التحكم بشكل فعال في عرض اللحام وتقليل المنطقة المتأثرة بالحرارة. لا تتمتع معدات اللحام الخاصة بنا بقدرات ضبط شعاع الليزر عالية الدقة فحسب، بل إنها مجهزة أيضًا بنظام تحكم متقدم في درجة الحرارة يمكنه ضبط المعلمات تلقائيًا أثناء عملية اللحام، وبالتالي تحسين تأثير اللحام وضمان جودة مستقرة ومتسقة في كل نقطة لحام.

فضلاً عن ذلك، أجهزة الليزر من شركة AccTek تُستخدم آلات اللحام على نطاق واسع في مختلف المواد المعدنية والعمليات المعقدة ويمكنها تلبية احتياجات الصناعات المختلفة للحام عالي الدقة والضيق. سواء في التصنيع الإلكتروني أو صناعة السيارات أو إنتاج الأدوات الدقيقة، يمكن لمعدات اللحام بالليزر لدينا توفير حلول موثوقة. بفضل جودة المنتج الممتازة والاستقرار، فزنا بثقة العديد من العملاء في مجال اللحام بالليزر. مع التطور المستمر لتكنولوجيا اللحام بالليزر، ستواصل AccTek Laser الالتزام بالابتكار وتحسين التكنولوجيا، وتحسين أداء المنتج باستمرار، وتزويد العملاء بحلول لحام أكثر كفاءة ودقة وموثوقية، مما يساعد العملاء على احتلال مكانة مواتية في المنافسة الشرسة في السوق.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر