كيف يقلل القطع بالليزر ثاني أكسيد الكربون من هدر المواد؟

لقد تم استخدام تقنية القطع بالليزر ثاني أكسيد الكربون على نطاق واسع في التصنيع، وخاصة في معالجة المعادن وقطع البلاستيك ونقش الخشب وغيرها من المجالات. يتم احترام القطع بالليزر لدقته وسرعته ومرونته. ومع ذلك، فإن هدر المواد هو قضية لا يمكن تجاهلها أثناء عملية القطع. إن كيفية تقليل هدر المواد من خلال القطع بالليزر ثاني أكسيد الكربون لا ترتبط فقط بالتحكم في التكاليف ولكنها تؤثر أيضًا بشكل مباشر على كفاءة الإنتاج والاستدامة البيئية. ستستكشف هذه المقالة كيفية تقليل هدر المواد من خلال تحسين عمليات وتقنيات القطع بالليزر.

جدول المحتويات

التحكم الدقيق في معلمات القطع

تتمثل ميزة القطع بالليزر ثاني أكسيد الكربون في دقته الممتازة، مما يقلل من هدر المواد من خلال التحكم الدقيق في معلمات القطع المتعددة. تشمل المعلمات الرئيسية طاقة الليزر وسرعة القطع وتدفق الغاز. يمكن أن يؤدي تحسين هذه المعلمات إلى تحسين نتائج القطع وزيادة كفاءة الإنتاج مع تقليل الهدر.

ضبط قوة الليزر

تحدد قوة الليزر بشكل مباشر كمية الحرارة الداخلة أثناء عملية القطع. ستؤدي القوة الزائدة إلى تآكل مفرط للمادة وحواف غير منتظمة، مما يؤدي إلى هدر غير ضروري. يمكن أن يضمن التعديل المعقول لقوة الليزر، وفقًا لنوع وسمك المواد المختلفة، أن شعاع الليزر يركز الطاقة بدقة على منطقة القطع، ويقلل من التأثير الحراري للمنطقة المحيطة، ويتجنب فقدان المواد المفرط. يمكن أن تعمل إعدادات الطاقة المناسبة أيضًا على تقليل الذوبان والحرق أثناء عملية القطع وتحسين جودة سطح القطع.

تحسين سرعة القطع

يعد ضبط سرعة القطع أمرًا بالغ الأهمية للحد من هدر المواد. ستؤدي السرعة البطيئة جدًا إلى زيادة مدخلات الحرارة، مما يتسبب في ارتفاع درجة حرارة سطح القطع، مما قد يؤدي إلى احتراق الحافة أو الذوبان المفرط وإهدار المواد وتقليل جودة القطع. قد تؤدي سرعة القطع السريعة جدًا إلى قطع غير مكتملة أو غير منتظمة، مما يؤدي إلى وجود مادة متبقية غير مقطوعة. لذلك، فإن تحسين سرعة القطع لضمان تكيفها مع خصائص وسمك المواد المختلفة يمكن أن يقلل بشكل فعال من الهدر غير الضروري ويحسن جودة القطع.

التحكم في تدفق الغاز

يلعب تدفق الغاز دورًا حيويًا في عملية القطع بالليزر ثاني أكسيد الكربون، حيث يساعد في تبريد منطقة القطع وإزالة المعدن المنصهر. قد يؤدي تدفق الغاز الزائد إلى سطح قطع غير متساوٍ أو تناثر الخبث، وتدفق هواء غير مستقر، وزيادة النفايات؛ في حين أن تدفق الغاز القليل جدًا قد يؤدي إلى تأثير قطع غير مرضٍ، وعدم القدرة على نفخ المعدن المنصهر بشكل فعال أو تجنب الأكسدة. لذلك، من خلال ضبط تدفق الغاز بدقة، يمكن ضمان استقرار القطع وتأثير القطع عالي الجودة، مما يقلل من هدر المواد غير الضروري.

من خلال التحكم الدقيق في معلمات القطع هذه، لا يمكن تحسين جودة القطع فحسب، بل يمكن أيضًا تحسين كفاءة استخدام المواد بشكل فعال، ويمكن تقليل النفايات، ويمكن تحسين كفاءة الإنتاج.

تحسين تخطيط المواد

إن أهمية ترتيب المواد في القطع بالليزر ثاني أكسيد الكربون واضحة. فالترتيبات المعقولة لا يمكنها تحسين كفاءة استخدام المواد فحسب، بل إنها تقلل أيضًا من النفايات وتحسن دقة القطع وكفاءة الإنتاج. ومن خلال تحسين تصميم التخطيط، من الممكن تقليل الفجوات غير المستخدمة وتوفير المواد وخفض التكاليف. وفي التطبيقات العملية، يتضمن تحسين ترتيب المواد العديد من الجوانب، بما في ذلك تخطيط الأجزاء وتصميم مسار القطع وترتيب تسلسل القطع.

تصميم خط طباعي فعال

يعد تصميم التخطيط الفعّال هو المفتاح لتحقيق أقصى استفادة من المواد. يمكن أن يساعد استخدام برامج التخطيط الاحترافية المصممين على ترتيب تخطيط الأجزاء بدقة. من خلال وظيفة التخطيط التلقائي، يمكن للمصممين حساب أفضل ترتيب للأجزاء في وقت قصير لضمان تقليل النفايات قدر الإمكان. عند التخطيط، من المهم جدًا التخطيط لمسار القطع وتقليل الفجوة بين الأجزاء (أي جزء النفايات). لا يمكن أن يؤدي ضبط الفجوة المعقول إلى تقليل هدر المواد فحسب، بل يقلل أيضًا من وقت وتكلفة ما بعد المعالجة اللاحقة.

عند تصميم التخطيط، يجب أيضًا مراعاة مواصفات وسمك المواد. هناك حاجة إلى استراتيجيات تخطيط مختلفة للمواد ذات الأحجام المختلفة. على سبيل المثال، بالنسبة للمواد كبيرة الحجم، فإن الترتيب المعقول لمسار القطع واتجاهه لا يمكن أن يقلل من الهدر فحسب، بل يتجنب أيضًا تشوه المواد أو القطع السيئ؛ بينما بالنسبة للمواد صغيرة الحجم، يحتاج التخطيط إلى تعظيم استخدام مساحة القطع لكل قطعة من المواد لتجنب الهدر.

في الوقت نفسه، يمكن للبرنامج أيضًا محاكاة عملية القطع وحساب أفضل تسلسل قطع لضمان قطع كل جزء في المكان الصحيح، مما يقلل من الفجوات والنفايات غير الضرورية ويحسن كفاءة الإنتاج. على سبيل المثال، أثناء عملية القطع، يمكن تجنب الكثير من المساحات الفارغة لضمان الاستفادة الكاملة من كل قطعة من المواد.

تجنب القطع الزائد

يشير القطع الزائد إلى القطع المتعدد أو القطع المتكرر غير الضروري بسبب التصميم غير المعقول أو التخطيط غير السليم لمسار القطع. لا يؤدي القطع الزائد إلى إهدار المواد فحسب، بل يؤدي أيضًا إلى زيادة وقت الإنتاج وتقليل كفاءة العمل. في عملية القطع بالليزر، من الأهمية بمكان تجنب القطع المتكرر أو المسارات غير ذات المعنى قدر الإمكان لتحسين استخدام المواد.

إن التخطيط المعقول لمسارات القطع يمكن أن يضمن أن كل جزء يمكنه تحقيق التأثير المتوقع عند قطعه لأول مرة، دون توليد نفايات إضافية بسبب التعديل اللاحق للمسار أو القطع التكميلي. وخاصة في الإنتاج الضخم، فإن تجنب القطع الزائد مهم بشكل خاص لتحسين كفاءة الإنتاج وتوفير المواد. على سبيل المثال، فإن استخدام برنامج التحسين لتحديد تسلسل القطع والتأكد من أن مسار القطع لكل جزء قصير قدر الإمكان وبدون تقاطع يمكن أن يقلل بشكل كبير من حدوث القطع الزائد.

في الوقت نفسه، فإن تجنب الكثير من التوقفات أو التحركات أو العمل المتكرر أثناء عملية القطع يمكن أن يقلل من استهلاك الطاقة غير الضروري وإهدار الوقت، ويحسن كفاءة الإنتاج الإجمالية. من خلال التخطيط العقلاني لتسلسل القطع ومساره، يمكن ضمان ضرورة كل إجراء قطع، وبالتالي تجنب القطع الزائد وإهدار المواد بشكل فعال.

الطباعة الذكية والتعاون في العمليات

مع التقدم المستمر لتكنولوجيا القطع بالليزر، يمكن لبرامج التخطيط الذكية بشكل متزايد العمل مع خط الإنتاج لضبط تصميم التخطيط في الوقت الفعلي لتلبية متطلبات المواد المختلفة. من خلال تحليل البيانات والتعلم الآلي، يمكن للتخطيط الذكي تحسين مسار القطع والتخطيط بناءً على البيانات التاريخية وردود الفعل في الوقت الفعلي، ليس فقط مع مراعاة حجم وشكل المادة ولكن أيضًا إجراء تعديلات مثالية بناءً على متطلبات العملية. تعمل طريقة التخطيط الذكية هذه على تحسين استخدام المواد بشكل كبير وتقليل الحاجة إلى التدخل اليدوي.

على سبيل المثال، يمكن للنظام الذكي ضبط مسار القطع وتسلسله تلقائيًا أثناء عملية الإنتاج، والتعديل ديناميكيًا وفقًا لخصائص المواد المختلفة وإيقاع الإنتاج، وتحسين التخطيط ومسار القطع في الوقت الفعلي لتقليل النفايات. يمكن لهذه التكنولوجيا أن تجعل عملية الإنتاج أكثر كفاءة وذكاءً، وتقلل بشكل كبير من هدر المواد، وتحسن دقة القطع.

يعد تحسين تخطيط المواد عاملاً رئيسيًا في تحسين استخدام المواد وتقليل النفايات أثناء القطع بالليزر ثاني أكسيد الكربون. من خلال تصميم تخطيط فعال، وتجنب القطع المكرر، وتكنولوجيا التخطيط الذكية، يمكن تقليل النفايات غير الضرورية بشكل فعال، ويمكن تحسين كفاءة الإنتاج وخفض التكاليف. لا يمكن للتخطيط المعقول تحسين استخدام المواد فحسب، بل يحسن أيضًا جودة القطع، مما يضمن كفاءة ودقة كل عملية قطع. في التصنيع الحديث، أصبح تحسين تخطيط المواد استراتيجية مهمة لتحسين كفاءة الإنتاج وتقليل النفايات.

استخدم آلة القطع بالليزر عالية الجودة

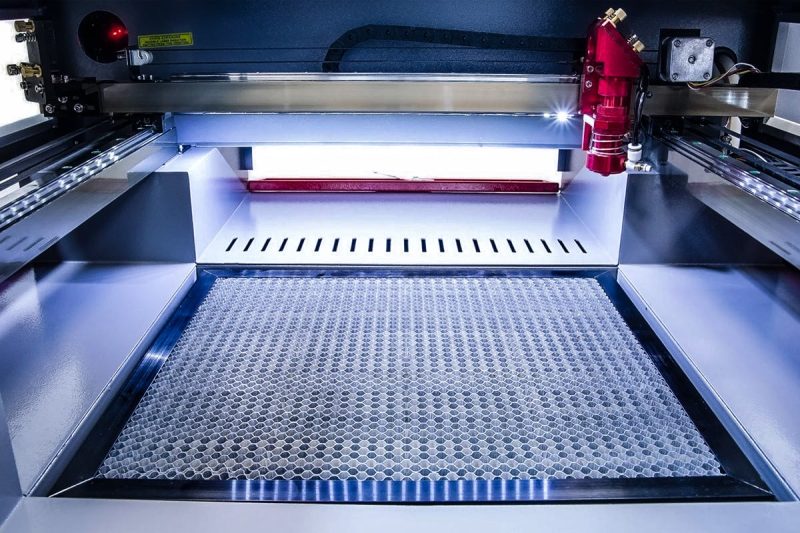

يؤثر أداء وتكنولوجيا المعدات بشكل مباشر على دقة القطع وهدر المواد. من أجل تحقيق هدف الكفاءة العالية والهدر المنخفض في عملية القطع بالليزر ثاني أكسيد الكربون، من المهم جدًا اختيار آلة قطع ليزر عالية الجودة. لا يتم تجهيز آلات القطع بالليزر عالية الجودة بتكنولوجيا التحكم في الشعاع المتقدمة وأنظمة ضبط التركيز الدقيقة فحسب، بل تتمتع أيضًا بأداء مستقر وقدرات قطع فعالة، مما يضمن دقة القطع مع تقليل هدر المواد.

التحكم في الشعاع الدقيق

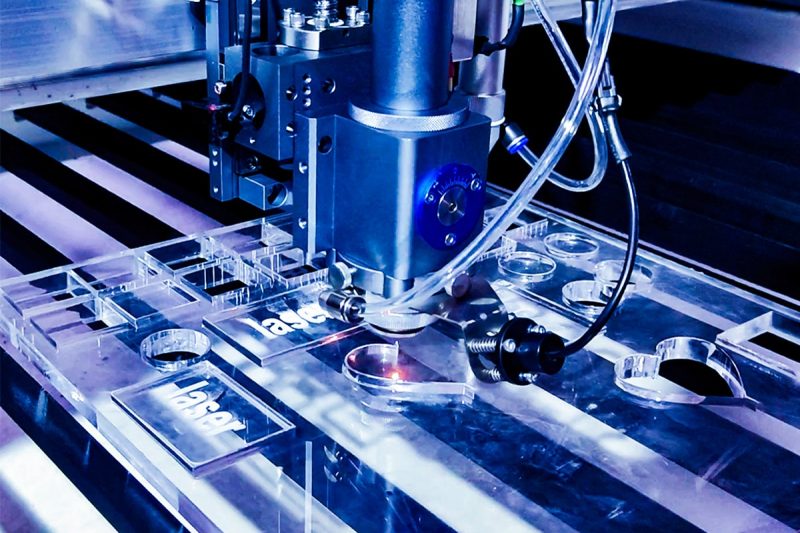

تم تجهيز آلات القطع بالليزر CO2 الحديثة عالية الجودة بتقنية التحكم في الشعاع المتطورة لضمان تركيز شعاع الليزر دائمًا على منطقة قطع المادة. تتضمن هذه التقنية ضبطًا عالي الدقة لشعاع الليزر ونظام تحكم في التركيز يمكنه تركيز طاقة الليزر بدقة على سطح المادة، مما يؤدي إلى منطقة أصغر متأثرة بالحرارة وحواف قطع أنظف. لا يساعد تقليل المنطقة المتأثرة بالحرارة والحرق على تحسين جودة القطع فحسب، بل يقلل أيضًا من هدر المواد غير الضروري.

إن التحكم الدقيق في الشعاع هو الأساس لضمان قطع عالي الجودة. فعندما يكون موضع تركيز الليزر دقيقًا، يمكن تركيز طاقة شعاع الليزر ونقلها إلى المادة، مما يتجنب تشتت الطاقة المفرط إلى المنطقة المحيطة، وبالتالي تقليل فقدان الحرارة وفقدان المواد غير الضروري. بالإضافة إلى ذلك، يمكن للتحكم الدقيق في الشعاع أيضًا الحفاظ على سطح القطع مسطحًا وخاليًا من العيوب عند قطع الأشكال المعقدة والتفاصيل الدقيقة، وبالتالي تجنب هدر المواد.

نظام التعديل التلقائي

تم تجهيز آلات القطع بالليزر CO2 المتقدمة بنظام تعديل تلقائي يمكنه ضبط طاقة الليزر وتدفق الغاز وسرعة القطع والمعلمات الأخرى تلقائيًا بناءً على بيانات ردود الفعل في الوقت الفعلي لضمان أن يكون كل مسار قطع في أفضل حالة. تلعب وظيفة التعديل التلقائي هذه دورًا مهمًا في عملية القطع ويمكنها تحسين معلمات القطع في الوقت الفعلي تحت مواد وظروف قطع مختلفة لتجنب عدم الاستقرار الناجم عن التشغيل البشري غير السليم أو التغيرات البيئية.

على سبيل المثال، يمكن تحسين الضبط التلقائي لقوة الليزر وتدفق الغاز ديناميكيًا وفقًا لسمك ونوع المادة، مما يضمن إدخال حرارة معتدلة أثناء عملية القطع ويقلل من تآكل المادة وتشوهها الناجم عن إدخال الحرارة المفرطة. في الوقت نفسه، يمكن ضبط الضبط التلقائي لسرعة القطع وفقًا لخصائص المادة وتعقيد القطع، وبالتالي ضمان استمرارية وجودة مسار القطع. من خلال هذا الرصد والتعديل الفعال في الوقت الفعلي، آلة القطع بالليزر لا يمكن تحسين كفاءة الإنتاج فحسب، بل يقلل أيضًا بشكل كبير من النفايات غير الضرورية.

بالإضافة إلى ذلك، يمكن لنظام الضبط التلقائي أيضًا إجراء تصحيحات بناءً على بيانات التغذية الراجعة في الوقت الفعلي أثناء عملية القطع، وتصحيح أي أخطاء ناجمة عن تغييرات في موضع قطعة العمل أو خصائص المواد أو دقة المعدات، وبالتالي الحفاظ على جودة قطع مستقرة وتقليل هدر المواد إلى الحد الأدنى. تعمل وظيفة الضبط في الوقت الفعلي هذه على تقليل الهدر الناجم عن الأخطاء البشرية أو التأخيرات التكنولوجية بشكل كبير، مما يضمن إجراء كل قطع في أفضل حالة.

تقنية القطع متعددة المحاور

كما تم تجهيز العديد من آلات القطع بالليزر CO2 المتطورة بتقنية القطع متعدد المحاور، والتي يمكنها تحقيق مسارات قطع أكثر تعقيدًا ودقة. يمكن لتقنية المحاور المتعددة القطع في اتجاهات متعددة في نفس الوقت، مما لا يحسن كفاءة القطع فحسب، بل يقلل أيضًا من هدر المواد. على سبيل المثال، يمكن لبعض آلات القطع ضبط موضع رأس الليزر لضبط زاوية القطع ومساره بدقة أكبر، بحيث يقلل كل مسار قطع من الفجوات ويقلل من توليد النفايات غير المفيدة.

تتيح تقنية المحاور المتعددة لآلات القطع بالليزر إجراء تخطيط أكثر مرونة للمسار أثناء عملية القطع، وخاصة عند قطع الأجزاء المعقدة، مما قد يتجنب بشكل فعال الهدر المفرط بسبب التخطيط غير السليم للمسار. بالإضافة إلى ذلك، يمكن لتقنية القطع متعدد المحاور أيضًا تقليل حدوث القطع المتكرر والمسارات المكررة، وبالتالي تقليل هدر المواد وتكاليف الإنتاج.

تقنية الطول الموجي والتركيز بالليزر

قد تستخدم آلات القطع بالليزر CO2 المختلفة أشعة الليزر ذات أطوال موجية مختلفة، واختيار طول موجة الليزر له تأثير مهم على دقة القطع وكفاءته. تستخدم مولدات ليزر CO2 عادةً أشعة الليزر بطول موجي 10.6 ميكرون، والتي تتمتع بمعدل امتصاص مرتفع للغاية عند قطع المعادن وبعض المواد غير المعدنية، لذلك يمكنها تحسين تأثير القطع بشكل فعال. تم تجهيز آلات القطع بالليزر CO2 عالية الجودة بأنظمة بصرية متقدمة لضمان إمكانية تركيز شعاع الليزر على سطح المادة وتحقيق قطع عالي الدقة.

من خلال التحكم الدقيق في طول موجة الليزر وتركيز الشعاع، يمكن لآلات القطع بالليزر ثاني أكسيد الكربون تحقيق نتائج قطع فعالة وعالية الجودة في قطع مواد مختلفة. تعني جودة الشعاع الأعلى تركيزًا أفضل لطاقة الليزر، وبالتالي تقليل تشتت الطاقة والنفايات، مما يضمن استخدام المواد بكفاءة أكبر.

اختيار الجودة العالية آلة القطع بالليزر CO2 يعد استخدام التحكم الدقيق في الشعاع ونظام التعديل التلقائي وتقنية القطع متعدد المحاور وطول الموجة بالليزر وتقنية التركيز أمرًا بالغ الأهمية لتحقيق قطع فعال وتقليل هدر المواد. لا يمكن للتطبيق الشامل للتحكم الدقيق في الشعاع ونظام التعديل التلقائي وتقنية القطع متعدد المحاور وطول الموجة بالليزر وتقنية التركيز تحسين دقة القطع فحسب، بل يقلل أيضًا بشكل كبير من منطقة التأثر بالحرارة ويقلل من تآكل المواد والهدر. مع التطوير المستمر لتقنية القطع بالليزر، تمكنت آلات القطع بالليزر الحديثة من تحقيق قطع فعال ودقيق، وبالتالي تحسين استخدام المواد بشكل كبير وتقليل تكاليف الإنتاج مع ضمان جودة القطع.

اختيار معقول لمواد القطع

يعد اختيار مادة القطع المناسبة أمرًا بالغ الأهمية للحد من هدر المواد أثناء القطع بالليزر ثاني أكسيد الكربون. تُستخدم آلات القطع بالليزر ثاني أكسيد الكربون بشكل أساسي لقطع المواد غير المعدنية، وخاصة بعض المواد البلاستيكية الحرارية والخشب والورق والأقمشة. إن الامتصاص والتوصيل الحراري والانعكاسية والخصائص الأخرى للمواد المختلفة أثناء القطع بالليزر لها تأثير مباشر على تأثير القطع وهدر المواد. لذلك، يعد اختيار مادة القطع المناسبة خطوة مهمة لتحسين الكفاءة وتقليل الهدر.

اختيار المواد القابلة للتطبيق

تكمن ميزة آلة القطع بالليزر CO2 في كفاءتها العالية في قطع المواد غير المعدنية. عند اختيار مواد القطع، فإن امتصاص المادة وانعكاسها أمر بالغ الأهمية. بالنسبة لآلات القطع بالليزر CO2، فإن اختيار المواد التي تتمتع بامتصاص عالٍ لطول موجة ليزر CO2 يمكن أن يساعد في تحسين كفاءة القطع وتقليل النفايات.

- الورق والكرتون: يتمتع الورق والكرتون بمعدل امتصاص عالي لليزر ثاني أكسيد الكربون، مما يمكنه الحفاظ على الكفاءة العالية وتقليل النفايات أثناء القطع. تُستخدم هذه المواد غالبًا في مجالات التغليف والإعلان والتصميم.

- البلاستيك (مثل الأكريليك، وPVC): تتمتع أشعة الليزر ثاني أكسيد الكربون بتأثير قطع جيد على المواد البلاستيكية الحرارية (مثل الأكريليك، وPVC، وما إلى ذلك)، ويمكنها التحكم بدقة في حافة القطع لتجنب مناطق التأثر بالحرارة غير الضرورية وإهدار المواد.

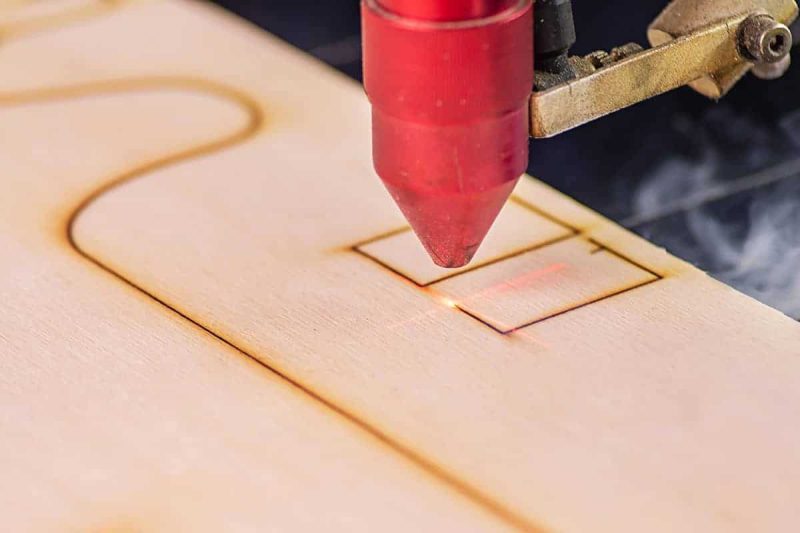

- الخشب والمواد المركبة: تُستخدم آلات القطع بالليزر ثاني أكسيد الكربون على نطاق واسع لقطع الخشب والمواد المركبة. تمتص هذه المواد أشعة الليزر ثاني أكسيد الكربون بشكل جيد، مما يمكن أن يحقق قطعًا نظيفًا ويقلل من الحرق والتلف الناتج عن الحرارة ويضمن أقصى قدر من الاستفادة من المواد.

اختر سمك المادة المناسب

بالإضافة إلى نوع المادة، يؤثر سمك المادة أيضًا على تأثير القطع بالليزر ثاني أكسيد الكربون. بالنسبة للمواد الأرق، قد تتسبب طاقة الليزر العالية جدًا في إدخال حرارة مفرطة، مما يؤدي إلى مناطق متأثرة بالحرارة بشكل مفرط، مما يتسبب في التآكل المفرط وإهدار المواد. وعلى العكس من ذلك، بالنسبة للمواد الأكثر سمكًا، قد تؤدي طاقة الليزر المنخفضة جدًا إلى قطع غير مكتمل.

- المواد الرقيقة: عند قطع المواد الرقيقة، تجنب استخدام طاقة الليزر الزائدة أو سرعات القطع البطيئة. اضبط الطاقة والسرعة بشكل مناسب لتجنب الحرق المفرط والهدر.

- المواد الأكثر سمكًا: تتطلب المواد الأكثر سمكًا طاقة ليزر أعلى لضمان قطع كامل، ولكنها لا تزال تتجنب الطاقة المفرطة التي تسبب فقدان الحرارة أو الحواف غير المنتظمة.

العلاقة بين التوصيل الحراري والقطع بالليزر

تؤثر الموصلية الحرارية للمواد المختلفة أيضًا بشكل كبير على فعالية القطع بالليزر. فالمواد ذات الموصلية الحرارية العالية (مثل المعادن) تنقل الحرارة بسرعة بعيدًا عن منطقة القطع، مما قد يؤدي إلى قطع غير مكتمل أو مناطق متأثرة بالحرارة بشكل مفرط، مما يزيد من هدر المواد. وعلى النقيض من ذلك، تساعد المواد ذات الموصلية الحرارية المنخفضة (مثل الخشب والبلاستيك) في تركيز الحرارة، وبالتالي تحسين نتائج القطع وتقليل الهدر.

في القطع بالليزر ثاني أكسيد الكربون، تتمتع المواد غير المعدنية الشائعة مثل البلاستيك والخشب بموصلية حرارية منخفضة، مما يساعد على استخدام طاقة الليزر بشكل فعال وتقليل المنطقة المتأثرة بالحرارة أثناء عملية القطع.

تأثير معالجة سطح المادة على تأثير القطع

إن معالجة سطح المواد أمر بالغ الأهمية أيضًا في القطع بالليزر ثاني أكسيد الكربون. بالنسبة للمواد غير المعدنية، فإن الأوساخ السطحية والشحوم وطبقة الأكسيد وما إلى ذلك ستقلل من كفاءة امتصاص الليزر، مما يؤدي إلى إهدار الطاقة. لذلك، قبل القطع بالليزر، فإن التأكد من أن سطح المادة نظيف وخالٍ من التلوث يمكن أن يحسن كفاءة القطع بشكل فعال ويقلل من النفايات.

على سبيل المثال، تمتص الأسطح البلاستيكية أو الخشبية النظيفة طاقة الليزر بكفاءة أكبر، مما يؤدي إلى قطع أكثر كفاءة وهدر أقل. إذا كان سطح المادة يحتوي على زيت أو شوائب، فسيتم تقليل معدل امتصاص طاقة الليزر، وسيكون تأثير القطع ضعيفًا، وستولد النفايات.

بالنسبة لآلات القطع بالليزر CO2، من المهم جدًا اختيار المادة غير المعدنية المناسبة وسمك المادة. أثناء عملية القطع، سيؤثر معدل امتصاص المادة والتوصيل الحراري وحالة معالجة السطح بشكل مباشر على كفاءة استخدام طاقة الليزر، وبالتالي يؤثر على هدر المواد. إن الاختيار المعقول للمواد المناسبة وضبط معلمات القطع لا يمكن أن يحسن كفاءة القطع فحسب، بل يقلل أيضًا من هدر المواد ويقلل من تكاليف الإنتاج. من خلال تحسين اختيار المواد وإعدادات القطع، يمكن للشركات تحقيق استخدام أعلى للمواد مع ضمان جودة القطع.

الحفاظ على أداء المعدات وتحسينه

إن الحفاظ على الأداء الجيد لآلة القطع بالليزر هو عامل رئيسي في ضمان دقة القطع وتحسين كفاءة الإنتاج وتقليل هدر المواد. إن الصيانة المنتظمة للمعدات لا يمكنها فقط إطالة عمر خدمة آلة القطع بالليزر بل تضمن أيضًا استقرار المعدات أثناء عملية القطع، وبالتالي تقليل النفايات الناتجة عن فشل المعدات أو تدهور الأداء بشكل فعال. من أجل تعظيم أداء المعدات، تتطلب آلة القطع بالليزر سلسلة من عمليات الفحص والصيانة والتحسين المنتظمة. فيما يلي بعض خطوات الصيانة والاقتراحات الرئيسية:

فحص البصريات بانتظام

تؤثر المكونات البصرية، مثل رؤوس الليزر والعاكسات والعدسات، بشكل مباشر على جودة تركيز شعاع الليزر ودقة القطع. مع مرور الوقت، قد تتلف هذه المكونات البصرية أو تتدهور بسبب الغبار أو الملوثات أو درجات الحرارة المرتفعة، مما يؤثر على جودة القطع بالليزر. لضمان أفضل أداء لآلة القطع بالليزر، من الضروري فحص المكونات البصرية وتنظيفها بانتظام. العمليات المحددة هي كما يلي:

- تنظيف المكونات البصرية: استخدم قطعة قماش خالية من الغبار وسائل تنظيف احترافي لتنظيف العدسات والعدسات بانتظام. تجنب استخدام المواد الخشنة لتجنب خدش سطح المكونات البصرية. يمكن أن يضمن الحفاظ على نظافة العدسات والعدسات جودة تركيز شعاع الليزر وتقليل فقدان الطاقة.

- التحقق من المحاذاة البصرية: تؤثر محاذاة رأس الليزر والعاكس والعدسة بشكل مباشر على مسار وموضع بؤرة شعاع الليزر. إن التحقق بانتظام من محاذاة المكونات البصرية للتأكد من تركيز شعاع الليزر بدقة على منطقة القطع سيساعد في تحسين جودة القطع وتقليل الهدر.

صيانة وتنظيف رأس الليزر

رأس الليزر هو أحد المكونات الأساسية لآلة القطع بالليزر، وهو المسؤول عن تركيز شعاع الليزر على المادة. بمرور الوقت، قد يتلوث رأس الليزر أو يتآكل، مما يؤدي إلى تركيز ليزر غير دقيق ويؤثر على تأثير القطع. لذلك، يعد التنظيف والصيانة المنتظمة لرأس الليزر أمرًا ضروريًا. عند التنظيف، تجنب خدش أو إتلاف سطح رأس الليزر لتجنب الأضرار الثانوية. عند التنظيف، انتبه بشكل خاص إلى النقاط التالية:

- فحص المكونات البصرية لرأس الليزر: يجب فحص العدسات والمرايا الموجودة داخل رأس الليزر بانتظام للتأكد من عدم وجود بقع أو خدوش أو عيوب أخرى. في حالة تلفها أو تلوثها، يجب استبدالها على الفور.

- فحص نظام التبريد: عادةً ما يكون رأس الليزر مزودًا بنظام تبريد لضمان عمل رأس الليزر بثبات في درجات الحرارة العالية. افحص نظام التبريد وتبديد الحرارة بانتظام للتأكد من أنهما يعملان بشكل صحيح لتجنب تدهور أداء رأس الليزر بسبب ارتفاع درجة الحرارة.

معايرة وتحسين معلمات القطع بالليزر

لا يعتمد أداء آلة القطع بالليزر على جودة الأجهزة فحسب، بل يعتمد أيضًا على معلمات القطع الخاصة بها. بمرور الوقت، قد تتغير حالة العمل وأداء القطع للمعدات، لذلك تحتاج آلة القطع بالليزر إلى المعايرة والتحسين بانتظام. اعتمادًا على المادة، قد يلزم تعديل معلمات مثل طاقة الليزر وسرعة القطع وتدفق الغاز وموضع التركيز. إن التأكد من أن إعدادات معلمات آلة القطع بالليزر دائمًا في أفضل حالة يمكن أن يقلل بشكل كبير من هدر المواد أثناء عملية القطع.

- معايرة قوة الليزر وسرعة القطع بانتظام: في عملية القطع بالليزر، تعد القوة وسرعة القطع من العوامل الرئيسية التي تؤثر على نتائج القطع وهدر المواد. قم بمعايرة المعدات بانتظام للتأكد من أن قوة الليزر وسرعة القطع تكون دائمًا في نطاق العمل الأمثل لتجنب إدخال الحرارة الزائدة أو القطع غير المكتمل.

- تحسين موضع البؤرة وجودة الشعاع: يحدد موضع نقطة بؤرة الليزر وجودة الشعاع دقة وتأثير القطع بشكل مباشر. من خلال معايرة موضع البؤرة، تأكد من تركيز طاقة شعاع الليزر في منطقة القطع، وتحسين دقة القطع بشكل فعال، وتقليل الهدر الناتج عن القطع غير الدقيق.

فحص تدفق الغاز ونظام التبريد بشكل منتظم

يعد معدل تدفق الغاز المساعد أمرًا بالغ الأهمية لاستقرار عملية القطع بالليزر. قد يؤثر معدل تدفق الغاز المرتفع أو المنخفض جدًا على جودة القطع ويزيد من هدر المواد. لذلك، فإن الفحص المنتظم وتحسين معدل تدفق الغاز هو إجراء ضروري للحفاظ على تشغيل آلة القطع بالليزر بكفاءة. إن استقرار معدل تدفق الغاز له تأثير مباشر على تأثير القطع وجودة حافة القطع ودرجة هدر المواد.

بالإضافة إلى ذلك، لا يمكن تجاهل صيانة نظام التبريد. يجب أن يعمل مصدر الليزر والمكونات البصرية لآلة القطع بالليزر ضمن نطاق درجة الحرارة المناسب لتجنب ارتفاع درجة الحرارة أو التبريد غير الكافي الذي قد يتسبب في تلف المعدات. إن ضمان التشغيل العادي لنظام التبريد لا يمكن أن يطيل عمر المعدات فحسب، بل يحسن أيضًا دقة القطع ويقلل من النفايات الناجمة عن فشل المعدات.

منع أعطال المعدات والإصلاح في الوقت المناسب

يعد فشل المعدات أحد الأسباب الرئيسية للمشاكل في عملية القطع بالليزر. لتجنب انقطاع الإنتاج وإهدار المواد الناجم عن فشل المعدات، فإن الفحص المنتظم للمعدات ومنع الأعطال أمر ضروري. يمكن أن يؤدي الفحص المنتظم للأجزاء الميكانيكية والأنظمة الكهربائية ومصادر الليزر وما إلى ذلك للتأكد من أنها في حالة عمل جيدة إلى منع فشل المعدات بشكل فعال. بالإضافة إلى ذلك، عند العثور على مشاكل، يجب إجراء إصلاحات واستبدال الأجزاء التالفة على الفور لتجنب انخفاض كفاءة الإنتاج أو إهدار المواد بسبب فشل المعدات.

لا تساعد الصيانة المنتظمة للمعدات وتحسينها في إطالة عمر خدمة آلة القطع بالليزر فحسب، بل تضمن أيضًا أن تكون المعدات دائمًا في أفضل حالة عمل، وبالتالي تحسين دقة القطع والاستقرار واستخدام المواد. من خلال فحص وتنظيف المكونات البصرية، ومعايرة معلمات القطع، وتحسين تدفق الغاز وأنظمة التبريد، وما إلى ذلك، يمكن تقليل النفايات الناجمة عن انخفاض أداء المعدات بشكل كبير. بالإضافة إلى ذلك، تعد الصيانة في الوقت المناسب ومنع الأعطال أيضًا وسيلة مهمة لضمان التشغيل المستمر والفعال للمعدات. من خلال الإدارة الشاملة وتحسين أداء المعدات، يمكن لآلة القطع بالليزر الحفاظ على التشغيل الفعال لفترة طويلة، وتقليل هدر المواد، وتحسين كفاءة الإنتاج.

لخص

إن القطع بالليزر ثاني أكسيد الكربون هو تقنية قطع فعّالة ودقيقة، ولكن في التطبيقات العملية، لا يزال هدر المواد يشكل قضية مهمة. من خلال التحكم الدقيق في معلمات القطع، وتحسين ترتيب المواد، واختيار المعدات والمواد المناسبة، يمكن تقليل هدر المواد، وتحسين كفاءة الإنتاج، وخفض التكاليف. مع التطوير المستمر لتكنولوجيا الليزر وتحسين أداء المعدات، فإن القطع بالليزر ثاني أكسيد الكربون في المستقبل سيكون أكثر ملاءمة للبيئة واقتصاديًا وسيجلب المزيد من فرص التنمية المستدامة لصناعة التصنيع.

في هذا الصدد، AccTek Laser تتميز آلة القطع بالليزر CO2 بتقنيتها الممتازة ونظام التحكم الدقيق وقدرات القطع الفعّالة، مما يمكنها من توفير حلول قطع أكثر كفاءة وصديقة للبيئة للعملاء، مما يساعد الشركات على تقليل هدر المواد وتحسين كفاءة الإنتاج والفعالية من حيث التكلفة. إذا كنت بحاجة إلى آلة قطع بالليزر CO2، يرجى الاتصال بنا على الفور للحصول على عرض أسعار.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر