ما هي تحديات اللحام بالليزر للمواد الرقيقة؟

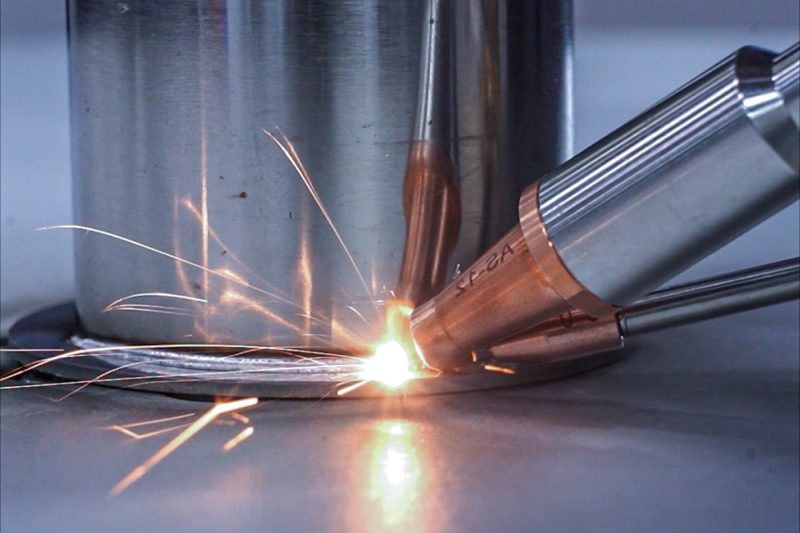

في التصنيع الحديث، ماكينات اللحام بالليزر تُستخدم على نطاق واسع في السيارات، والطائرات، والمعدات الإلكترونية، والأجهزة الطبية، نظرًا لدقتها وكفاءتها العالية، ومعالجتها دون تلامس. ومع ذلك، لا تزال هناك تحديات عديدة عند لحام المواد الرقيقة (عادةً صفائح معدنية بسمك أقل من 2 مم)، مما يتطلب استراتيجيات تحكم دقيقة وتحسينًا دقيقًا لضمان جودة اللحام.

جدول المحتويات

فهم اللحام بالليزر للمواد الرقيقة

اللحام بالليزر عملية متقدمة تستخدم شعاع ليزر عالي الطاقة لصهر المواد المعدنية وتحقيق اللحام. بالمقارنة مع طرق اللحام التقليدية، مثل لحام TIG و MIG، يتميز اللحام بالليزر بمزايا كبيرة في معالجة المواد الرقيقة. وتتمثل أهم ميزاته في تركيز طاقته بشكل كبير، وإمكانية تركيز الشعاع في بقعة صغيرة للغاية، مما يسمح للمعدن بالذوبان والتبريد بسرعة في وقت قصير، وبالتالي تشكيل لحام عالي الجودة. ولا تقتصر هذه الطريقة غير التلامسية على تقليل الضرر الميكانيكي لسطح قطعة العمل فحسب، بل تتجنب أيضًا مشاكل تلوث الأقطاب الكهربائية المحتملة أثناء اللحام التقليدي. ونظرًا لقدرة اللحام بالليزر على التحكم الدقيق في الطاقة وسرعة اللحام وموضع التركيز، فإنه مناسب تمامًا لحام الصفائح الرقيقة بمختلف السماكات والمواد، وهو مناسب بشكل خاص لسيناريوهات التطبيق ذات متطلبات الدقة العالية.

أثناء لحام هذه المادة، قد يؤدي ارتفاع درجة الحرارة إلى احتراقها أو تشوهها أو تشوهها. أما اللحام بالليزر، فيتحكم بفعالية في الحرارة الداخلة، ويمكن إتمامه بكثافة طاقة عالية في وقت قصير جدًا، مما يقلل من انتشار الحرارة، وبالتالي يقلل بشكل كبير من المنطقة المتأثرة بالحرارة (HAZ)، ويقلل من تشوه المادة، ويحسن جودة اللحام. في الوقت نفسه، تتفوق سرعة اللحام بالليزر على الطرق التقليدية بكثير. في الإنتاج الصناعي، يمكن أن تصل سرعة اللحام إلى عدة أمتار في الدقيقة، مما يحسن كفاءة الإنتاج بشكل كبير، ويقلل من وقت تسخين المادة، ويقلل بشكل أكبر من تأثير الحرارة، ويجعل اللحام أكثر سلاسة وتجانسًا. بالإضافة إلى ذلك، نظرًا لأن اللحام بالليزر لا يتطلب أسلاك لحام إضافية أو مواد حشو، يمكن تحقيق لحام عالي القوة والكثافة مباشرةً في العديد من سيناريوهات التطبيق، مما يقلل من عيوب اللحام مثل المسام والشقوق، ويحسن استقرار ومتانة هيكل اللحام.

بفضل هذه المزايا، استُخدم اللحام بالليزر على نطاق واسع في العديد من الصناعات، مثل لحام الأجزاء المعدنية الدقيقة في صناعة الإلكترونيات، ولحام الهياكل المعدنية خفيفة الوزن في صناعة السيارات، ولحام الصفائح الرقيقة عالية الدقة من سبائك التيتانيوم في مجال الطيران، ولحام قسطرات الفولاذ المقاوم للصدأ والمعدات القابلة للزرع في تصنيع المعدات الطبية، وغيرها. يُعد اللحام بالليزر بلا شك الحل الأمثل لهذه المجالات الصناعية التي تتطلب دقة عالية وتشوهات منخفضة وكفاءة عالية. ومع التطور المستمر لتكنولوجيا الليزر والتطبيق الواسع لأنظمة الأتمتة، ستزداد آفاق استخدام اللحام بالليزر في معالجة المواد الرقيقة.

أهمية لحام المواد الرقيقة

تلعب المواد الرقيقة دورًا حاسمًا في مجال التصنيع الدقيق وتُستخدم على نطاق واسع في الصناعات التالية:

صناعة السيارات

- هيكل خفيف الوزن: باستخدام مواد رقيقة، يمكن تقليل الوزن الإجمالي للهيكل، مما يُحسّن كفاءة استهلاك الوقود ويقلل الانبعاثات. هذا لا يتوافق فقط مع معايير حماية البيئة، بل يُساعد أيضًا على تحسين كفاءة استهلاك السيارة.

- تحسين أداء السيارة: لا تعمل المواد الرقيقة على تقليل الوزن فحسب، بل تعمل أيضًا على تحسين صلابة هيكل السيارة وسلامته، وتقليل الأضرار أثناء الاصطدامات، وتحسين الأداء العام للسيارة.

- تقليل تكاليف الإنتاج: يمكن أن يؤدي لحام المواد الرقيقة إلى تقليل تعقيد العملية، وتقليل هدر المواد، وبالتالي تقليل تكاليف الإنتاج وتحسين كفاءة الإنتاج.

صناعة الالكترونيات

- تصنيع تجميعات البطاريات: في المركبات الكهربائية والإلكترونيات الاستهلاكية، تُستخدم مواد رقيقة غالبًا في تصنيع أغلفة البطاريات وتجميعها. ويمكن ضمان ثبات هيكل البطارية ومتانته من خلال لحام المواد الرقيقة.

- موصل دقيق: إن استخدام المواد الرقيقة في الموصلات الإلكترونية يمكن أن يحقق موصلات أصغر وتخطيطات مكونات إلكترونية عالية الكثافة، مما يلبي احتياجات التصغير والتكامل الوظيفي للأجهزة الإلكترونية الحديثة.

- تصنيع لوحات الدوائر الدقيقة: يسمح استخدام المواد الرقيقة للوحات الدوائر بتحقيق تصميم أكثر إحكاما على أساس ضمان القوة والوظيفة، ويعزز التطوير السريع للمنتجات الإلكترونية الراقية مثل الهواتف الذكية والأجهزة اللوحية.

الأجهزة الطبية

- غرسات الفولاذ المقاوم للصدأ: يتم استخدام لحام المواد الرقيقة على نطاق واسع في المجال الطبي، وخاصة في إنتاج الفولاذ المقاوم للصدأ الغرسات. يمكن للمواد الرقيقة تحسين قدرة الغرسة على التكيف والتوافق البيولوجي وضمان تعافي المريض بعد الجراحة.

- الأدوات الجراحية الدقيقة: في العمليات الجراحية، تتطلب الأدوات الجراحية الدقيقة دقةً ومتانةً أعلى. المواد الرقيقة تُلبّي هذا الطلب مع ضمان خفة وزن الأداة.

- القسطرة والمستشعرات الطبية: تُستخدم مواد رقيقة في تصنيع القسطرة والمستشعرات الطبية وغيرها من المعدات. يُسهم اللحام عالي الدقة لهذه المعدات في تحسين أداء وموثوقية الأدوات الطبية، وضمان سلامة المرضى.

لا يقتصر دور لحام المواد الرقيقة على حل مشاكل الوزن والمساحة المحدودة فحسب، بل يُحسّن أيضًا أداء المنتج ووظائفه بشكل كبير. ومع تزايد الطلب على المواد الرقيقة، تتحسن دقة وكفاءة تقنية اللحام باستمرار، مما يُعزز تطوير التقنيات في مختلف الصناعات.

تحديات لحام المواد الرقيقة بالليزر

تواجه المواد الرقيقة المُستخدمة في لحام الليزر العديد من التحديات في عملية التصنيع، خاصةً بسبب الموصلية الحرارية العالية وانخفاض درجة انصهارها، مما يتطلب دقة وتحكمًا أكبر أثناء عملية اللحام. فيما يلي بعض التحديات الشائعة:

التحكم في المنطقة المتأثرة بالحرارة (HAZ)

تتأثر المواد الرقيقة بسهولة بالحرارة الزائدة أثناء اللحام بالليزر، مما يؤدي إلى اتساع منطقة التأثر بالحرارة (HAZ). قد يؤدي اتساع منطقة التأثر بالحرارة إلى احتراق سطح المادة وتشوهه وحتى ثقوبه، مما يؤثر على جودة اللحام. ونظرًا لصغر سمك المادة الرقيقة، فإن تركيز الحرارة الزائد يُسبب تشوهًا في منطقة اللحام، مما يؤثر على استقرار الهيكل العام. لذلك، يُعد التحكم في الحرارة الداخلة، وضبط طاقة الليزر وسرعة اللحام بدقة، وضمان التحكم في منطقة التأثر بالحرارة ضمن الحد الأدنى، أمرًا بالغ الأهمية عند لحام المواد الرقيقة.

قوة اللحام وسلامته

قدرة تحمل الوصلات الملحومة المصنوعة من مواد رقيقة منخفضة نسبيًا. قد يؤدي ضيق اختراق اللحام أو عدم كفاية قوته إلى ضعف متانة اللحام، مما يؤثر على الاستقرار الهيكلي للمنتج النهائي. في حال عدم التحكم الجيد في الطاقة أثناء اللحام، من السهل حدوث عيوب في وصلة اللحام، مثل التشققات الباردة والمسام، مما يؤثر على جودة اللحام. ترتبط متانة اللحامات وسلامتها ارتباطًا مباشرًا بأداء المنتج وعمره الافتراضي، لذا فإن ضمان جودة اللحام التي تلبي المعايير والمتطلبات يُعد تحديًا رئيسيًا في لحام المواد الرقيقة.

التحكم والمراقبة الدقيقة

يتطلب اللحام بالليزر تحكمًا دقيقًا للغاية في الطاقة لتجنب تفاوت عمق الانصهار أو عيوب اللحام. أثناء عملية اللحام، يصعب التنبؤ بالتغيرات الديناميكية في حوض الانصهار، وقد تؤثر عوامل عديدة، مثل درجة الحرارة والسرعة وقوة الليزر، على جودة اللحام. ونظرًا لمتطلبات دقة اللحام العالية جدًا للمواد الرقيقة، فإن أي تغييرات طفيفة قد تؤثر بشكل كبير على نتيجة اللحام. لذلك، تُعد أنظمة المراقبة والتحكم الدقيقة أمرًا بالغ الأهمية، ويمكن تعديل معلمات اللحام آنيًا لضمان اتساق درجة حرارة حوض الانصهار وجودة اللحام وفقًا للمعايير.

تصميم وتجميع المفصل

يتطلب لحام المواد الرقيقة دقةً أعلى في تصميم وتجميع الوصلات. قد تُسبب الفجوات الزائدة لحامات غير مستقرة، بينما قد تؤثر المفاصل شديدة التضييق على اتساق اللحام. ونظرًا لضعف مرونة المواد الرقيقة، فإن محاذاة وتنسيق الوصلات أثناء اللحام أمرٌ بالغ الأهمية. فإذا تم تصميمها أو تجميعها بشكل غير صحيح، سيؤدي ذلك إلى لحامات غير متساوية، بل وحتى فشل اللحام. لذلك، قبل اللحام، يلزم رقابة صارمة على دقة تصميم وتجميع الأجزاء الملحومة لضمان سير عملية اللحام بسلاسة.

اختيار المواد

تختلف معدلات امتصاص الليزر للمواد المعدنية المختلفة، مما يؤثر بشكل مباشر على كفاءة وجودة اللحام. على سبيل المثال، الانعكاسية العالية لليزر الألومنيوم قد يؤدي ذلك إلى فقدان كبير لطاقة الليزر، مما يؤثر على كفاءة اللحام، كما أنه عرضة لمشاكل تسخين غير متساوية؛ وقد تتشوه مواد مثل الفولاذ المقاوم للصدأ أثناء عملية اللحام بسبب معامل تمددها الحراري العالي. إضافةً إلى ذلك، فإن اختلافات التوصيل الحراري ودرجة الانصهار وغيرها من خصائص المواد المختلفة تؤثر على استقرار عملية اللحام ونتائجها. لذلك، من الضروري اختيار المادة المناسبة وتحسين معايير اللحام.

تتمحور تحديات لحام المواد الرقيقة بالليزر بشكل رئيسي حول الإدارة الحرارية، وقوة اللحام، والتحكم الدقيق، والتصميم والتجميع، واختيار المواد. ولحل هذه التحديات، من الضروري تنظيم عملية لحام الليزر بدقة، وإجراء تعديلات معقولة في التصميم، واختيار المواد، وغيرها. ومن خلال التحسين المستمر لمعايير لحام الليزر، وتطوير تقنية اللحام، واعتماد أنظمة مراقبة متطورة، يمكن التغلب على هذه التحديات بفعالية، وضمان جودة وموثوقية لحام المواد الرقيقة.

استراتيجيات للتغلب على التحديات

في عملية لحام المواد الرقيقة بالليزر، نواجه العديد من التحديات التقنية والتكنولوجية. ولضمان جودة اللحام واستقرار الهيكل، من الضروري اعتماد استراتيجيات فعالة لتحسين عملية اللحام وتقليل مشاكل لحام المواد الرقيقة. فيما يلي بعض الاستراتيجيات الشائعة للتغلب على تحديات لحام المواد الرقيقة:

تحسين معلمات الليزر

يُعد اختيار طاقة الليزر ومعايير اللحام المناسبة أساسًا لضمان نجاح لحام المواد الرقيقة. ويُمكن تحسين معايير الليزر من تقليل انبعاثات الحرارة والضرر الحراري أثناء اللحام بفعالية.

- اختيار قوة الليزر المناسبة: باختيار قوة الليزر المناسبة، يُمكن تقليل انبعاث الحرارة بفعالية، وتقليل خطر الاحتراق الزائد. كما أن انخفاض قوة الليزر يُجنّب المواد الرقيقة التأثيرات الحرارية المفرطة.

- ليزر النبضات القصيرة أو تعديل النبضات عالي التردد: يُمكّن ليزر النبضات القصيرة من التحكم بدقة في استقرار حوض الذوبان، وتجنب الحرارة المُدخلة على المدى الطويل، وتقليل خطر تشوه المواد الرقيقة. كما يُحسّن تعديل النبضات عالي التردد من اتساق طاقة الليزر، ويُحسّن من تحكمه في حالة حوض الذوبان.

- ضبط سرعة اللحام: يُعد ضبط سرعة اللحام أمرًا بالغ الأهمية. فالسرعة الزائدة قد تؤدي إلى لحامات ضيقة جدًا، والبطء الشديد قد يؤدي إلى لحامات واسعة جدًا، مما يؤثر على جودة اللحام واستقرار المادة.

تكنولوجيا اللحام المبتكرة

إن اعتماد تكنولوجيا اللحام الجديدة يمكن أن يحسن بشكل كبير الإدارة الحرارية وقوة الوصلة أثناء اللحام:

- تقنية اللحام ثنائي الشعاع أو اللحام المتأرجح: تساعد هذه التقنية على توزيع الحرارة بالتساوي، وتقليل تأثير الحرارة المحلية، وتحسين جودة اللحام، وتقليل تشوه المواد باستخدام شعاعين أو تأرجح شعاع الليزر أثناء اللحام.

- اللحام النبضي بدلاً من اللحام المستمر: يُمكّن اللحام النبضي من التحكم في مدخلات الحرارة وتجنب ارتفاعات درجات الحرارة المفرطة. وهو مناسب بشكل خاص للحام المواد الرقيقة وتقليل تأثير الصدمات الحرارية عليها.

- تقنية اللحام بالليزر: بالمقارنة مع اللحام بالليزر التقليدي، يمكن للحام بالليزر تقليل حجم منطقة الانصهار، وبالتالي تقليل المنطقة المتأثرة بالحرارة وتحسين قوة وأداء المفصل بشكل عام.

المراقبة المتقدمة وضمان الجودة

أثناء اللحام بالليزر للمواد الرقيقة، تعد أنظمة المراقبة في الوقت الفعلي وضمان الجودة ضمانات مهمة لضمان جودة اللحام:

- نظام مراقبة بصرية في الوقت الحقيقي: من خلال مراقبة حالة حوض الذوبان في الوقت الحقيقي، يمكن تعديل معلمات اللحام بشكل ديناميكي لضمان درجة حرارة موحدة لحوض الذوبان ومنع عيوب اللحام مثل المسام والشقوق.

- تقنية اكتشاف الرؤية الآلية: استخدم نظام الرؤية الآلية لتحديد عيوب اللحام تلقائيًا، مثل الشقوق والثقوب الهوائية وما إلى ذلك، واكتشاف المشكلات وتصحيحها على الفور، وضمان اتساق واستقرار جودة اللحام.

- نظام التصوير الحراري: يمكن أن تساعد تقنية التصوير الحراري في تحسين عملية اللحام، وتوفير مراقبة درجة الحرارة في الوقت الحقيقي، وضمان التحكم في درجة الحرارة أثناء عملية اللحام ضمن النطاق المناسب، وبالتالي تحسين اتساق اللحام وموثوقيته.

المعالجة المسبقة للمواد ومعالجة الأسطح

تلعب عملية تنظيف ومعالجة أسطح المواد دورًا حاسمًا في جودة لحام المواد الرقيقة:

- تنظيف سطح اللحام: إزالة الشوائب، مثل بقع الزيت وطبقات الأكسيد، وما إلى ذلك، يُحسّن امتصاص الليزر بفعالية، وبالتالي يُحسّن كفاءة اللحام ويُقلل من عيوبه. كما يُعدّ تنظيف السطح خطوةً مهمةً لتحسين متانة الوصلات الملحومة.

- تطبيق التسخين المسبق أو المعالجة اللاحقة بالليزر: يُقلل التسخين المسبق بالليزر من الصدمات الحرارية للمواد الرقيقة، ويتجنب التغيرات السريعة في درجات الحرارة أثناء اللحام، ويُقلل من تركيز الإجهاد، ويمنع التشوه. تُساعد المعالجة اللاحقة على تقليل الإجهاد المتبقي وتحسين متانة اللحام.

- استخدام مواد الحشو: إن استخدام مواد الحشو (مثل سلك اللحام) أثناء اللحام يمكن أن يعزز قوة المفصل، وخاصة عند لحام مواد أرق، مما يمكن أن يحسن موثوقية المفصل الملحوم وقدرته على تحمل الحمل.

يواجه لحام المواد الرقيقة بالليزر مجموعة من التحديات، مثل المناطق المتأثرة بالحرارة، وقوة اللحام، ودقة التحكم. وللتغلب على هذه التحديات، من الضروري اعتماد معايير ليزر مُحسّنة، وتقنيات لحام مبتكرة، وطرق مراقبة وضمان جودة متقدمة، واستراتيجيات مناسبة للمعالجة المسبقة للمواد ومعالجة الأسطح. ومن خلال الجمع بين هذه الاستراتيجيات، يُمكن تحسين دقة واستقرار وقوة لحام المواد الرقيقة بفعالية، مما يضمن جودة المنتج النهائي وفقًا لأعلى المعايير. ومع التقدم التكنولوجي المستمر، سيتم التغلب على تحدي لحام المواد الرقيقة بشكل أفضل، مما يوفر حلول لحام أكثر موثوقية لمختلف الصناعات.

لخص

لحام المواد الرقيقة بالليزر عملية دقيقة تتطلب دراسة شاملة للتحكم في مدخلات الحرارة، وقوة اللحام، وتقنية المراقبة، وخصائص المواد. من خلال تحسين معاملات الليزر، واعتماد أساليب لحام مبتكرة، واستخدام أنظمة مراقبة ذكية، يمكن للمصنعين التغلب على تحديات اللحام وتحسين جودة اللحام وكفاءة الإنتاج.

AccTek Laser تركز على البحث والتطوير في مجال تكنولوجيا اللحام بالليزر، وتوفر معدات لحام ليزر عالية الأداء لتلبية احتياجات التصنيع الدقيق! لمزيد من المعلومات، يُرجى اتصل بناللحصول على مزيد من الدعم الفني أو الحلول المخصصة، يرجى ترك رسالة أو إرسال رسالة خاصة!

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر