$2,700.00 – $8,000.00

تم تجهيز الماكينة بأنبوب ليزر ثاني أكسيد الكربون قوي ، والذي يمكن أن يوفر أداء قطع ونقش دقيق وفعال على مختلف المواد ، بما في ذلك الأكريليك ، والخشب ، والجلود ، والنسيج ، والزجاج ، وما إلى ذلك. يضمن أنبوب الليزر عالي الطاقة قصًا نظيفًا ودقيقًا وحوافًا ناعمة ، مع تمكين النقش التفصيلي أيضًا ، مما يجعله مناسبًا للتصاميم المعقدة والتطبيقات الصناعية.

يتم تحديد رأس ليزر ثاني أكسيد الكربون عالي الدقة ، وله وظيفة تحديد موضع النقطة الحمراء لضمان محاذاة شعاع الليزر بدقة مع بصريات التركيز والفوهة. يساهم شعاع الليزر الدقيق في الحصول على نتائج قطع متسقة وموحدة. بالإضافة إلى ذلك ، رأس ليزر ثاني أكسيد الكربون مُجهز بتحكم في الارتفاع ، مما يضمن تركيزًا ثابتًا ويعوض عن أي اختلافات في سمك المواد أو الأسطح غير المستوية.

الآلة مزودة بنظام حركة متقدم لضمان حركة سلسة ودقيقة لرأس الليزر أثناء القطع والنقش. يتيح التحكم الدقيق في الحركة إجراء عمليات قطع نظيفة وحادة مع تمكين النقش المفصل والمعقد على مجموعة متنوعة من المواد.

الآلة مجهزة بقضيب توجيه HIWIN التايواني بدقة ممتازة. تم تصنيع HIWIN لتحمل ضيق ، مما يضمن حركة خطية سلسة ومستقرة. يساهم هذا المستوى من الدقة في قطع ليزر دقيق ومتسق ، خاصة عند العمل بتصميمات معقدة وتفاصيل دقيقة. بالإضافة إلى ذلك ، تم تصميم قضبان HIWIN لتقليل الاحتكاك ، مما ينتج عنه حركة سلسة وهادئة.

تعتمد الآلة محركًا متدرجًا بقوة قوية وأداء موثوق به لضمان التشغيل العادي للآلة. لا تعتبر المحركات السائر فعالة من حيث التكلفة فحسب ، بل توفر أيضًا تحكمًا دقيقًا في الأجزاء المتحركة ، مما يضمن قطعًا بالليزر عالي الجودة وتحديد موضع ثابت للمكونات البصرية من أجل تشغيل موثوق وفعال.

تم تجهيز الماكينة ببصريات عالية الجودة قادرة على إنتاج شعاع ليزر أضيق وأكثر استقرارًا ، مما يضمن مسارات قطع دقيقة وحواف أنظف حتى في التصميمات المعقدة والمواد الحساسة. بالإضافة إلى ذلك ، تساعد البصريات عالية الجودة في تقليل تباعد الحزمة وخسائرها ، وبالتالي تحسين كفاءة الطاقة.

| نموذج | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| منطقة العمل | 600 * 400 مم | 600 * 900 مم | 1300 * 900 مم | 1600 * 1000 مم | 1800 * 1000 مم | 1300 * 2500 مم | 1500 * 3000 مم |

| نوع الليزر | ليزر ثاني أكسيد الكربون | ||||||

| طاقة الليزر | 80-300 واط | ||||||

| مزود الطاقة | 220 فولت / 50 هرتز ، 110 فولت / 60 هرتز | ||||||

| سرعة القطع | 0-20000 ملم/دقيقة | ||||||

| سرعة النقش | 0-40000 ملم/دقيقة | ||||||

| عرض الخط الأدنى | ≤ 0.15 مم | ||||||

| دقة الموقف | 0.01 مم | ||||||

| دقة التكرار | 0.02 مم | ||||||

| نظام التبريد | تبريد المياه | ||||||

| طاقة الليزر | سرعة القطع | 3 مم | 5 ملم | 8 ملم | 10 ملم | 15 ملم | 20 ملم |

|---|---|---|---|---|---|---|---|

| 25 واط | سرعة القطع القصوى | 20 ~ 40 ملم / ثانية | 10 ~ 20 ملم / ثانية | 5 ~ 10 ملم / ثانية | 3 ~ 6 مم / ثانية | 1 ~ 3 مم / ثانية | 0.5 ~ 1 مم / ثانية |

| سرعة قص مثالية | 10 ~ 20 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2 ~ 5 مم / ثانية | 1 ~ 3 مم / ثانية | 0.5 ~ 1 مم / ثانية | 0.2 ~ 0.5 مم / ثانية | |

| 40W | سرعة القطع القصوى | 40 ~ 60 مم / ثانية | 20 ~ 40 ملم / ثانية | 10 ~ 20 ملم / ثانية | 6 ~ 12 مم / ثانية | 2 ~ 4 مم / ثانية | 1 ~ 2 مم / ثانية |

| سرعة قص مثالية | 20 ~ 40 ملم / ثانية | 10 ~ 20 ملم / ثانية | 5 ~ 10 ملم / ثانية | 3 ~ 6 مم / ثانية | 1 ~ 2 مم / ثانية | 0.5 ~ 1 مم / ثانية | |

| 60W | سرعة القطع القصوى | 60 ~ 80 مم / ثانية | 30 ~ 60 ملم / ثانية | 15 ~ 30 ملم / ثانية | 9 ~ 18 ملم / ثانية | 3 ~ 6 مم / ثانية | 1.5 ~ 3 مم / ثانية |

| سرعة قص مثالية | 30 ~ 60 ملم / ثانية | 15 ~ 30 ملم / ثانية | 7 ~ 15 ملم / ثانية | 4.5 ~ 9 مم / ثانية | 1.5 ~ 3 مم / ثانية | 0.7 ~ 1.5 مم / ثانية | |

| 80W | سرعة القطع القصوى | 80 ~ 100 مم / ثانية | 40 ~ 80 ملم / ثانية | 20 ~ 40 ملم / ثانية | 12 ~ 24 ملم / ثانية | 4 ~ 8 مم / ثانية | 2 ~ 4 مم / ثانية |

| سرعة قص مثالية | 40 ~ 80 ملم / ثانية | 20 ~ 40 ملم / ثانية | 10 ~ 20 ملم / ثانية | 6 ~ 12 مم / ثانية | 2 ~ 4 مم / ثانية | 1 ~ 2 مم / ثانية | |

| 100W | سرعة القطع القصوى | 100 ~ 120 مم / ثانية | 50 ~ 100 مم / ثانية | 25 ~ 50 مم / ثانية | 15 ~ 30 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية |

| سرعة قص مثالية | 50 ~ 100 مم / ثانية | 25 ~ 50 مم / ثانية | 12 ~ 25 مم / ثانية | 7.5 ~ 15 ملم / ثانية | 2.5 ~ 5 مم / ثانية | 1.2 ~ 2.5 مم / ثانية | |

| 130 واط | سرعة القطع القصوى | 130 ~ 150 مم / ثانية | 65 ~ 130 مم / ثانية | 32.5 ~ 65 ملم / ثانية | 19.5 ~ 39 ملم / ثانية | 6.5 ~ 13 مم / ثانية | 3.25 ~ 6.5 ملم / ثانية |

| سرعة قص مثالية | 65 ~ 130 مم / ثانية | 32.5 ~ 65 ملم / ثانية | 16 ~ 32.5 ملم / ثانية | 9.75 ~ 19.5 ملم / ثانية | 3.25 ~ 6.5 ملم / ثانية | 1.6 ~ 3.25 مم / ثانية | |

| 150W | سرعة القطع القصوى | 150 ~ 180 مم / ثانية | 75 ~ 150 مم / ثانية | 37.5 ~ 75 ملم / ثانية | 22.5 ~ 45 ملم / ثانية | 7.5 ~ 15 ملم / ثانية | 3.75 ~ 7.5 ملم / ثانية |

| سرعة قص مثالية | 75 ~ 150 مم / ثانية | 37.5 ~ 75 ملم / ثانية | 18.75 ~ 37.5 ملم / ثانية | 11.25 ~ 22.5 ملم / ثانية | 3.75 ~ 7.5 ملم / ثانية | 1.87 ~ 3.75 ملم / ثانية | |

| 180W | سرعة القطع القصوى | 180 ~ 220 مم / ثانية | 90 ~ 180 مم / ثانية | 45 ~ 90 ملم / ثانية | 27 ~ 54 ملم / ثانية | 9 ~ 18 ملم / ثانية | 4.5 ~ 9 مم / ثانية |

| سرعة قص مثالية | 90 ~ 180 مم / ثانية | 45 ~ 90 ملم / ثانية | 22.5 ~ 45 ملم / ثانية | 13.5 ~ 27 ملم / ثانية | 4.5 ~ 9 مم / ثانية | 2.25 ~ 4.5 ملم / ثانية | |

| 200 واط | سرعة القطع القصوى | 200 ~ 240 مم / ثانية | 100 ~ 200 مم / ثانية | 50 ~ 100 مم / ثانية | 30 ~ 60 ملم / ثانية | 10 ~ 20 ملم / ثانية | 5 ~ 10 ملم / ثانية |

| سرعة قص مثالية | 100 ~ 200 مم / ثانية | 50 ~ 100 مم / ثانية | 25 ~ 50 مم / ثانية | 15 ~ 30 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية |

| سمات | قطع بالليزر | التوجيه باستخدام الحاسب الآلي | قطع الأسلاك الساخنة | قطع السكين |

|---|---|---|---|---|

| دقة القطع | دقة عالية | دقة عالية | دقة معتدلة | دقة معتدلة |

| تنوع المواد | يعمل بمواد مختلفة، بما في ذلك البوليسترين | يمكن قطع مواد مختلفة، بما في ذلك البوليسترين | تستخدم في المقام الأول للبوليسترين | تستخدم في المقام الأول للبوليسترين |

| سرعة القطع | السرعه العاليه | سرعة معتدلة | سرعة معتدلة | سرعة معتدلة |

| جودة الحافة | حواف نظيفة وعالية الجودة | حواف عالية الجودة | حواف ناعمة | حواف ناعمة |

| الأشكال المعقدة | يمكن قطع الأشكال المعقدة | يمكن قطع الأشكال المعقدة | أشكال معقدة محدودة | أشكال معقدة محدودة |

| توليد حراري | تولد حرارة، وقد تذوب أو تشوه مادة البوليسترين الرقيقة | تولد حرارة، وقد تذوب أو تشوه مادة البوليسترين الرقيقة | الحد الأدنى من توليد الحرارة | الحد الأدنى من توليد الحرارة |

| سمك المادة | مناسبة لألواح البوليسترين الرقيقة إلى السميكة | مناسبة لألواح البوليسترين الرقيقة إلى السميكة | مناسب للسمك الرقيق إلى المتوسط | مناسب للسمك الرقيق إلى المتوسط |

| التهوية / الاستخراج | يتطلب تهوية لإزالة الأبخرة والجزيئات | قد ينتج عنه غبار ورقائق تتطلب الاستخراج | الحد الأدنى من الانبعاثات، ولكن قد يتم إنتاج بعض الأبخرة | الحد الأدنى من الانبعاثات، ولكن قد يتم إنتاج بعض الغبار |

| صيانة | استبدال أنبوب الليزر وصيانة البصريات | صيانة بتات التوجيه ومكونات الماكينة | استبدال الأسلاك وتعديل التوتر | استبدال الشفرة وصيانة الآلة |

| الإعداد والبرمجة | يتطلب الإعداد والبرمجة | يتطلب الإعداد والبرمجة | يتطلب الإعداد والبرمجة | يتطلب الإعداد والبرمجة |

| صيانة الأدوات | صيانة منخفضة | صيانة منخفضة إلى متوسطة | الحد الأدنى من الصيانة | صيانة منخفضة |

| يكلف | ارتفاع التكلفة الأولية | تكلفة أولية معتدلة | تكلفة أولية معتدلة | انخفاض التكلفة الأولية |

| النفايات | الحد الأدنى من النفايات | النفايات المعتدلة | الحد الأدنى من النفايات | النفايات المعتدلة |

البوليسترين هو بوليمر اصطناعي مصنوع من مونومر الستايرين، المشتق من الأنواع البترولية. يُشتق الستايرين من البترول وهو سائل صافٍ عديم اللون في درجة حرارة الغرفة ويخضع لعملية بلمرة لتكوين البوليسترين. البوليسترين عبارة عن مادة لدنة بالحرارة، مما يعني أنه يمكن صهرها وتشكيلها في أشكال مختلفة عند تسخينها وتصلبها عند تبريدها. يتكون التركيب الكيميائي للبوليسترين من سلاسل طويلة من جزيئات الستايرين، تحتوي كل منها على حلقة بنزين ومجموعة إيثيل معلقة.

تتضمن بلمرة الستايرين عادةً استخدام الحرارة وبادئ (مركب يبدأ تفاعل البلمرة). خلال هذه العملية، تتحد جزيئات الستايرين معًا لتشكل سلاسل طويلة، وتشكل بوليمرًا يسمى البوليسترين. اعتمادًا على عملية التصنيع المحددة، يمكن إنتاج البوليسترين بأشكال مختلفة، بما في ذلك الكريات البلاستيكية الصلبة أو الرغوة أو الصفائح الصلبة.

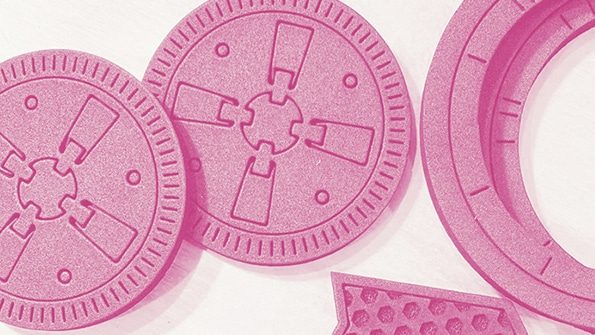

يستخدم البوليسترين على نطاق واسع في العديد من التطبيقات بسبب خفة وزنه وصلابته وخصائصه العازلة. يتم استخدامه بشكل شائع في إنتاج مواد التعبئة والتغليف وأدوات المائدة التي يمكن التخلص منها مثل أكواب الرغوة وصواني الرغوة والعزل ومنتجات الرغوة مثل البوليسترين الممدد (EPS) للتغليف والبناء.

نعم، يمكن لليزر قطع البوليسترين. البوليسترين هو مادة لدنة بالحرارة، والقطع بالليزر هو وسيلة فعالة لقطع المواد البلاستيكية الحرارية مثل البوليسترين. يعمل القطع بالليزر باستخدام شعاع ليزر عالي التركيز لإذابة المواد أو حرقها أو تبخيرها على طول مسار محدد مسبقًا، مما يترك قطعًا نظيفة ودقيقة.

عند قطع البوليسترين بالليزر، يجب استخدام إعدادات الليزر المناسبة (بما في ذلك طاقة الليزر وسرعة القطع وما إلى ذلك) للحصول على نتائج القطع المطلوبة. البوليسترين عبارة عن لدن بالحرارة، مما يعني أنه يذوب عند تعرضه للحرارة. يوفر شعاع الليزر المركز الحرارة اللازمة لقطع المادة دون ذوبان مفرط أو تفحم حافة القطع.

قبل محاولة قطع البوليسترين بالليزر، يُنصح باستشارة متخصص أو الشركة المصنعة لآلة القطع بالليزر لضمان استخدام الإعدادات المناسبة واحتياطات السلامة لتطبيقك الخاص. أيضًا، قد يؤثر سمك ورقة البوليسترين على معلمات القطع، لذلك يجب تعديل إعدادات الليزر وفقًا لسمك مختلف من البوليسترين.

يمكن إجراء قطع البوليسترين بالليزر بأمان، ولكن نظرًا للمخاطر المحتملة على الصحة والسلامة لهذه العملية، يجب اتخاذ الاحتياطات والاعتبارات المناسبة. البوليسترين عبارة عن مادة لدنة بالحرارة يمكن أن تنبعث منها أبخرة خطيرة وتشكل خطر نشوب حريق عند تعرضها لدرجات حرارة عالية أثناء القطع بالليزر. فيما يلي بعض إرشادات السلامة التي يجب اتباعها عند قطع البوليسترين بالليزر:

يعد قطع البوليسترين بالليزر آمنًا إذا تم اتخاذ احتياطات السلامة المناسبة. ومع ذلك، يمكن أن تختلف متطلبات السلامة لقطع البوليسترين بالليزر اعتمادًا على نوع آلة القطع بالليزر، ومواد البوليسترين المحددة، واللوائح المحلية. تأكد من مراجعة إرشادات الشركة المصنعة واتباع أي لوائح سلامة معمول بها في منطقتك. إذا لم تكن متأكدًا من سلامة قطع البوليسترين بالليزر، ففكر في طلب التوجيه من خبير أو متخصص يتمتع بخبرة في القطع بالليزر ومعالجة المواد.

يعد القطع بالليزر طريقة فعالة ودقيقة لقطع البوليسترين ويمكن استخدامها لإنشاء مجموعة متنوعة من الأشكال والتصميمات، ولكن لها بعض العيوب والقيود التي يجب الانتباه إليها:

على الرغم من هذه العيوب، فإنه يظل وسيلة قيمة لمعالجة البوليسترين عند استخدامه في التطبيقات المناسبة ومع احتياطات السلامة المناسبة. يمكن أن تساعدك معرفة هذه القيود ومعالجتها في اتخاذ قرار مستنير عند اختيار طريقة القطع لمشروع معين.

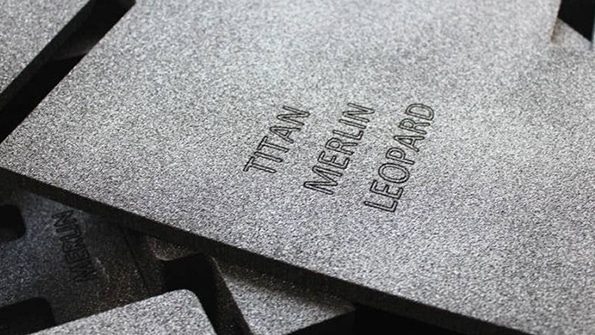

عادةً ما يكون نوع البوليسترين المناسب للقطع بالليزر هو رغوة البوليسترين المبثوق، والتي تسمى غالبًا رغوة XPS أو ألواح الرغوة. غالبًا ما يستخدم هذا النوع من البوليسترين في القطع بالليزر لأنه يتمتع بخصائص خاصة مناسبة لعملية القطع بالليزر.

في حين أن رغوة XPS هي الخيار الأول بشكل عام لقطع البوليسترين بالليزر، تأكد من الرجوع إلى إرشادات الشركة المصنعة الخاصة بآلة القطع بالليزر الخاصة بك، حيث قد يكون للآلات المختلفة متطلبات وإعدادات مختلفة للحصول على نتائج قطع مثالية. أيضًا، اتبع دائمًا احتياطات السلامة المناسبة عند قطع البوليسترين أو أي مادة أخرى بالليزر، بما في ذلك التهوية الكافية والسلامة من الحرائق.

يمكن أن يؤثر سمك البوليسترين بشكل كبير على متطلبات طاقة القطع بالليزر وعملية القطع بالليزر الشاملة. فيما يلي تأثير السماكة على قوة القطع بالليزر:

يؤثر سمك البوليسترين على قوة القطع بالليزر في المقام الأول لأن المواد السميكة تتطلب المزيد من الطاقة للقطع. إن تحقيق جودة القطع المطلوبة مع تجنب الذوبان الزائد أو التفحم يتطلب عادةً توازنًا بين قوة الليزر وسرعة القطع وعمليات القطع المتعددة، اعتمادًا على سمك المادة. من المستحسن مراجعة إرشادات الشركة المصنعة وإجراء تخفيضات اختبارية لتحديد أفضل إعدادات الليزر لسمك معين من ورقة البوليسترين.

يمكن منع تشوه أو ذوبان البوليسترين المقطوع بالليزر من خلال عدة آليات:

إن تطبيق الحرارة الذي يتم التحكم فيه بدقة، ومعلمات القطع المُحسّنة، والحركات السريعة، والتهوية، وأنظمة التبريد، والخصائص المتأصلة للبوليسترين كمادة مقطوعة بالليزر، كلها تتحد للمساعدة في منع التشوه أو الانصهار أثناء عملية القطع.

يتضمن ضمان الدقة في قطع البوليسترين بالليزر عدة خطوات واعتبارات رئيسية:

من خلال اتباع هذه الخطوات وتنفيذ أفضل الممارسات، يمكن للمصنعين تحقيق قطع ليزر موثوق ودقيق لمواد البوليسترين لمجموعة متنوعة من التطبيقات.

بفضل سنوات من الخبرة في مجال تكنولوجيا القطع بالليزر، قمنا بصقل خبرتنا لتقديم حلول متطورة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يتمتع فريقنا من المهندسين والفنيين المهرة بالمعرفة المتعمقة لضمان حصولك على آلة القطع بالليزر المثالية لتطبيقك المحدد.

في AccTek Laser، نقوم ببناء علاقات قوية مع عملائنا. يقدم فريق الدعم المخصص لدينا المساعدة السريعة وخدمة ما بعد البيع للحفاظ على تشغيل ماكينة القطع بالليزر بأفضل حالاتها لسنوات قادمة. رضاكم هو أولويتنا القصوى وسنساعدك في كل خطوة على الطريق.

الجودة هي حجر الزاوية في عملية التصنيع لدينا. يتم اختبار كل آلة قطع بالليزر بدقة وتلتزم بمعايير مراقبة الجودة الصارمة، مما يضمن أن المنتج الذي تتلقاه يلبي أعلى معايير الصناعة. يضمن التزامنا بالجودة حصولك على آلة تعمل بشكل متسق وتقدم قطعًا مثالية في كل مرة.

نحن ندرك أهمية كفاءة التكلفة في المشهد التنافسي اليوم. يمكن أن توفر آلات القطع بالليزر لدينا قيمة ممتازة لاستثماراتك، مما يقلل من وقت التوقف عن العمل ويقلل تكاليف التشغيل مع زيادة الإنتاجية والكفاءة إلى أقصى حد.

4 مراجعات لـ Polystyrene Laser Cutting Machine

ماري -

دقة قطع استثنائية من آلة الليزر. إنها أداة دقيقة تضمن تلبية منتجاتنا لأعلى المعايير.

فالنتينا -

تبسيط العمليات باستخدام آلة القطع بالليزر لدينا. وقد أدت كفاءتها ودقتها إلى تحسين سير العمل لدينا، مما أدى إلى توفير الوقت والموارد.

رين -

إن آلة القطع بالليزر الخاصة بنا قد غيرت قواعد اللعبة. إنه متعدد الاستخدامات وفعال ويقدم باستمرار نتائج عالية الجودة تتجاوز توقعاتنا.

صموئيل -

أعجب بأداء وموثوقية قطع الليزر. إنها أصول قيمة تعزز قدراتنا الإنتاجية.