$13,300.00 – $168,000.00

يوفر رأس القطع بالليزر عالي الجودة الدقة والكفاءة، ويتميز ببصريات متقدمة لتركيز الشعاع ودقته الفائقة. تم تصميمه ليكون متينًا ومتعدد الاستخدامات، ويضمن قطعًا نظيفة على مواد مختلفة، مما يقلل من النفايات. بفضل التعديلات سهلة الاستخدام والأداء عالي السرعة، فهو المكون المثالي لتطبيقات القطع بالليزر الاحترافية.

يعد مولد الليزر فائق الثبات قلب الأداء المتطور، حيث يوفر خرج طاقة ثابتًا للقطع والنقش الخالي من العيوب. تم تصميمه ليكون موثوقًا، ويضمن الدقة حتى أثناء العمليات الممتدة. يقلل تصميمه المتقدم من التقلبات ويعزز الكفاءة ويزيد من توافق المواد، مما يجعله ضروريًا لتطبيقات القطع بالليزر الاحترافية.

يجمع شعاع الألومنيوم المخصص للطيران بين التصميم خفيف الوزن والقوة الاستثنائية، مما يضمن الثبات والدقة أثناء العمليات عالية السرعة. مصنوع من الألومنيوم المخصص للطيران، وهو يعزز دقة القطع مع مقاومة التشوه. يقلل هيكله المقاوم للتآكل والمتين من الاهتزاز، مما يتيح أداءً سلسًا وفعالًا، مما يجعله حجر الزاوية في تقنية القطع بالليزر المتقدمة.

تم تصميم سرير القطع القوي ليكون متينًا ودقيقًا، مما يوفر منصة مستقرة للقطع بالليزر بدون عيوب. يقاوم هيكله القوي التآكل والتشوه، مما يضمن الموثوقية على المدى الطويل. تم تصميمه لدعم أحمال العمل الثقيلة والمواد المختلفة، ويعزز دقة القطع وكفاءته، مما يجعله لا غنى عنه للأداء الصناعي.

يوفر نظام التحكم CNC الودود تشغيلًا بديهيًا بواجهة تركز على المستخدم، مما يبسط عمليات القطع بالليزر. مزود بإمكانيات برمجة متقدمة، يضمن التحكم الدقيق والتنفيذ السلس للتصاميم المعقدة. متوافق مع تنسيقات الملفات المختلفة، يعزز الإنتاجية مع توفير تجربة سهلة للمحترفين والمبتدئين على حد سواء.

يضمن محرك السيرفو عالي الدقة دقة لا مثيل لها وتحكمًا سلسًا في الحركة لعمليات القطع بالليزر. يوفر تصميمه المتقدم استجابة سريعة وأداءً مستقرًا، مما يتيح قطعًا معقدة بتفاصيل استثنائية. تم تصميمه ليكون متينًا وكفؤًا، ويقلل الأخطاء ويعزز السرعة، مما يجعله ضروريًا لدقة القطع الاحترافية.

يعمل المخفض عالي الأداء على تحسين نقل عزم الدوران من أجل عمليات قطع بالليزر سلسة وفعالة. تم تصميمه ليكون متينًا، ويقلل الاهتزاز ويضمن أداءً مستقرًا تحت أحمال العمل العالية. يعزز تصميمه الدقيق دقة القطع ويطيل عمر الماكينة، مما يجعله مكونًا لا غنى عنه لتحقيق نتائج متسقة وعالية الجودة.

توفر مبردات المياه عالية الكفاءة تبريدًا موثوقًا به للحفاظ على أداء الليزر الأمثل أثناء العمليات المكثفة. تم تصميمها لتحقيق كفاءة الطاقة، فهي تنظم درجة الحرارة بدقة، مما يمنع ارتفاع درجة الحرارة ويضمن إنتاجًا ثابتًا. بفضل البنية المتينة وأدوات التحكم سهلة الاستخدام، تعمل هذه المبردات على تعزيز عمر النظام والإنتاجية، مما يجعلها ضرورية لتحقيق أقصى قدر من كفاءة القطع بالليزر.

| نموذج | أكج-1325F | أكج-1530F | أكج-1545F | أكج-2040ف | أكج-2560F |

| نطاق القطع | 1300 * 2500 مم | 1500 * 3000 مم | 1500 * 4500 مم | 2000 * 4000 مم | 2500 * 6000 مم |

| نوع الليزر | ليزر الألياف | ||||

| طاقة الليزر | 1-30 كيلو واط | ||||

| مولد الليزر | رايكوس، ماكس، BWT، JPT، IPG | ||||

| برامج التحكم | سايبكت، Au3tech | ||||

| رأس الليزر | رايتولز، Au3tech، بوسي | ||||

| أجهزة السيارات | ياسكاوا، دلتا | ||||

| دليل السكك الحديدية | هيوين | ||||

| أقصى سرعة التحرك | 100 م / دقيقة | ||||

| أقصى تسارع | 1.0G | ||||

| دقة تحديد الموقع | ± 0.01 مم | ||||

| كرر دقة تحديد المواقع | ± 0.02 مم | ||||

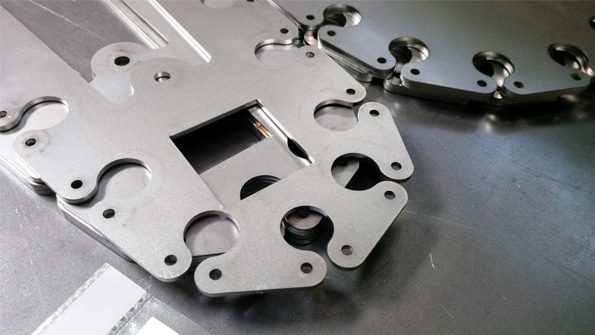

يحقق دقة استثنائية باستخدام تقنية الليزر المتقدمة، مما يوفر قطعًا نظيفة ومعقدة على مجموعة متنوعة من المواد.

يجمع بين مولدات الليزر القوية والمكونات المحسنة لضمان أداء سريع وموثوق به للعمليات واسعة النطاق.

يتميز بسرير قطع قوي، وشعاع ألومنيوم للطيران، ومكونات قوية مصممة للاستخدام الصناعي طويل الأمد.

مجهزة بنظام تحكم CNC سهل الاستخدام، مما يبسط العمليات المعقدة من خلال عناصر تحكم بديهية وتكامل سلس.

قادرة على قطع مجموعة واسعة من المواد، بما في ذلك المعادن والبلاستيك والمواد المركبة، لتطبيقات متنوعة.

تحافظ مبردات المياه عالية الكفاءة على الأداء الأمثل للنظام مع تقليل استهلاك الطاقة.

تضمن محركات المؤازرة عالية الدقة والمخفضات عالية الأداء حركة سلسة ومستقرة للحصول على نتائج خالية من العيوب.

يعمل على تعظيم الإنتاجية مع الحد الأدنى من هدر المواد وتكاليف الصيانة، مما يوفر قيمة ممتازة للشركات من جميع الأحجام.

| قوة (W) | سمك القطع (مم) | سرعة القطع (مم/ثانية) | نوع الغاز | ضغط الغاز (بار) | موضع التركيز (مم) |

| 1000W | 0.5-3 | 4-6 | ن2 / أ2 | 10-12 | 5-7 |

| 1500W | 0.5-4 | 3-5 | ن2 / أ2 | 10-12 | 6-8 |

| 2000W | 0.5-5 | 2.5-4 | ن2 / أ2 | 12-14 | 7-9 |

| 3000W | 0.5-6 | 2-3.5 | ن2 / أ2 | 12-14 | 8-10 |

| 4000W | 0.5-8 | 1.5-3 | ن2 / أ2 | 12-14 | 9-11 |

| 6000W | 0.5-10 | 1.2-2.5 | ن2 / أ2 | 14-16 | 10-12 |

| 8000 واط | 0.5-12 | 1-2 | ن2 / أ2 | 14-16 | 11-13 |

| 10000 واط | 0.5-15 | 0.8-1.5 | ن2 / أ2 | 15-17 | 12-14 |

| 12000W | 0.5-18 | 0.6-1.2 | ن2 / أ2 | 15-17 | 13-15 |

| 15000 واط | 0.5-20 | 0.5-1 | ن2 / أ2 | 16-18 | 14-16 |

| 20000W | 0.5-22 | 0.4-0.8 | ن2 / أ2 | 16-18 | 15-17 |

| 30000W | 0.5-25 | 0.3-0.6 | ن2 / أ2 | 18-20 | 16-18 |

| 40000W | 0.5-30 | 0.2-0.4 | ن2 / أ2 | 18-20 | 17-19 |

يمكن أن تتراوح التكلفة الأولية لآلات قطع الفولاذ المجلفن بالليزر من $13,300 إلى $168,000 اعتمادًا على عدة عوامل مثل قوة الآلة والميزات والعلامة التجارية. فيما يلي تفصيل أكثر تفصيلاً لنطاق الأسعار:

من الضروري موازنة قدرات الماكينة مع احتياجات عملك وميزانيتك، حيث أن الماكينة الأكثر تكلفة قد توفر كفاءة أفضل على المدى الطويل وتوفيرًا تشغيليًا.

تتوفر آلات قطع الفولاذ المجلفن بالليزر بمستويات طاقة مختلفة لتناسب احتياجات القطع المختلفة، بدءًا من خيارات الطاقة المنخفضة للمواد الرقيقة إلى النماذج عالية الطاقة لقطع صفائح الفولاذ السميكة. فيما يلي تفصيل لمستويات الطاقة المتاحة:

يعتمد اختيار الطاقة المناسبة على احتياجاتك من سمك القطع وحجم الإنتاج والميزانية.

يعتمد اختيار الطاقة المناسبة لقطع الفولاذ المجلفن في المقام الأول على سمك المادة ومتطلبات سرعة القطع واحتياجات الدقة والتطبيق المحدد لمشروعك. فيما يلي دليل مفصل لمساعدتك في اختيار الطاقة المثالية لاحتياجاتك:

إن سمك الفولاذ المجلفن الذي تحتاج إلى قطعه هو العامل الأكثر أهمية في تحديد القوة المناسبة. تتطلب المواد الأكثر سمكًا قوة أعلى لتحقيق قطع نظيفة ودقيقة. فيما يلي تفصيل عام:

لا تتعامل ماكينات القطع بالليزر ذات الطاقة الأعلى مع المواد الأكثر سمكًا فحسب، بل توفر أيضًا سرعات قطع أسرع. إذا كانت عملياتك تتطلب إنتاجًا عالي الحجم أو أوقات استجابة سريعة، فستساعدك ماكينة القطع بالليزر ذات الطاقة الأعلى في تحسين الإنتاجية. ومع ذلك، إذا كان تركيزك على القطع الدقيق للمواد الأرق، فقد توفر ماكينة متوسطة الطاقة دقة أفضل وكفاءة من حيث التكلفة.

بالنسبة للمشاريع التي تتطلب دقة عالية، مثل النماذج الأولية أو التصاميم التفصيلية، غالبًا ما تكون الطاقة المنخفضة إلى المتوسطة (حوالي 3000 واط إلى 6000 واط) كافية. تتيح هذه الآلات قطعًا أدق وأكثر تفصيلاً. تميل أجهزة الليزر ذات الطاقة الأعلى إلى التركيز بشكل أكبر على سرعة القطع وقد لا تقدم نفس مستوى التفاصيل على المواد الأرق.

يؤثر اختيار الغاز (الأكسجين أو النيتروجين أو الهواء المضغوط) وضغط الغاز أيضًا على الطاقة المطلوبة. يمكن أن يؤدي الضغط العالي إلى تحسين سرعة القطع وجودته، خاصة للمواد الأكثر سمكًا. إذا كنت تقطع الفولاذ المجلفن السميك، فستحتاج إلى غاز أعلى ضغطًا (غالبًا الأكسجين أو النيتروجين) لضمان قطع سلس. تأكد من أن الماكينة متوافقة مع نوع الغاز الذي تنوي استخدامه، حيث سيؤثر هذا على أداء القطع وقوة الليزر المطلوبة.

إن الآلات ذات الطاقة الأعلى تكون أكثر تكلفة في البداية وتتطلب عمومًا تكاليف تشغيل أعلى (مثل استهلاك الطاقة والصيانة والمواد الاستهلاكية مثل رؤوس الليزر). إذا كانت شركتك لا تتعامل بانتظام مع مواد سميكة، فقد تكون آلة القطع بالليزر ذات الطاقة الأقل أكثر فعالية من حيث التكلفة. بالنسبة للشركات التي تخطط لتوسيع نطاق العمليات أو التعامل مع مجموعة من سماكات المواد، فإن الاستثمار في آلة ذات طاقة أعلى قد يكون مفيدًا على المدى الطويل.

فكر فيما إذا كان عملك سيحتاج إلى قطع مواد أكثر سمكًا أو التعامل مع أحجام أكبر في المستقبل. قد يوفر اختيار آلة قطع بالليزر ذات طاقة أعلى (على سبيل المثال، 12000 وات أو 20000 وات) المرونة إذا تغيرت احتياجاتك. حتى إذا كنت تتعامل حاليًا مع مواد أرق، فإن اختيار آلة ذات طاقة أكبر قد يساعد في استيعاب النمو المستقبلي دون الحاجة إلى شراء آلة جديدة.

باختصار، يعتمد اختيار الطاقة المناسبة لقطع الفولاذ المجلفن إلى حد كبير على سمك المادة واحتياجات سرعة القطع والتطبيق المحدد. ستستفيد الشركات الصغيرة أو تلك التي تعمل بصفائح أرق من الآلات ذات الطاقة المنخفضة، بينما تتطلب الصناعات الأكبر حجمًا التي تتعامل مع الفولاذ السميك أو القطع بكميات كبيرة أجهزة ليزر ذات طاقة أعلى. من خلال التفكير بعناية في احتياجات القطع ومتطلبات الدقة والميزانية، يمكنك اختيار الطاقة المناسبة لعملياتك.

عند قطع الفولاذ المجلفن بالليزر، يلعب نوع الغاز المستخدم دورًا حاسمًا في عملية القطع، حيث يؤثر على سرعة القطع وجودة الحافة وخصائص المادة بشكل عام. الغازات الأكثر استخدامًا لقطع الفولاذ المجلفن بالليزر هي الأكسجين والنيتروجين والهواء المضغوط. يتمتع كل غاز بفوائد مميزة وهو مناسب لتطبيقات مختلفة اعتمادًا على النتائج المرجوة.

يعتمد اختيار الغاز المستخدم في قطع الفولاذ المجلفن إلى حد كبير على سمك المادة وجودة الحافة المطلوبة وسرعة القطع والميزانية. يُعد الأكسجين الخيار المفضل للصلب الأكثر سمكًا والقطع عالي السرعة، ولكنه قد يترك أكسدة على الحافة المقطوعة. يُعد النيتروجين هو الأفضل للقطع الخالية من الأكسيد والعمل عالي الدقة ولكنه يأتي بتكاليف أعلى وسرعات أبطأ. يُعد الهواء المضغوط خيارًا فعالاً من حيث التكلفة للقطع الخفيفة ولكنه يؤدي إلى حواف أقل جودة وسرعات قطع أبطأ. لذلك، يجب أن توجه متطلباتك المحددة فيما يتعلق بالسرعة وسمك المادة وجودة الحافة اختيار غاز القطع المناسب.

إن تحسين استهلاك الغاز عند قطع الفولاذ المجلفن أمر ضروري لتقليل تكاليف التشغيل والحفاظ على جودة القطع وتحسين الكفاءة. يمكن أن يؤثر استهلاك الغاز بشكل كبير على التكلفة الإجمالية لعمليات القطع بالليزر، لذا فإن ضبط العوامل المختلفة مثل نوع الغاز والضغط ومعدل التدفق ومعلمات القطع يمكن أن يؤدي إلى عمليات قطع أكثر اقتصادا وفعالية. فيما يلي عدة استراتيجيات لتحسين استهلاك الغاز:

الخطوة الأولى لتحسين استهلاك الغاز هي اختيار الغاز المناسب لمهمة القطع المحددة. وكما ذكرنا سابقًا، تُستخدم الأكسجين والنيتروجين والهواء المضغوط بشكل شائع لقطع الفولاذ المجلفن، وكل منها يوفر مزايا مميزة اعتمادًا على سمك المادة وجودة القطع المطلوبة.

يمكن أن يؤثر ضغط الغاز ومعدل تدفقه بشكل كبير على استهلاك الغاز. إن ضبط هذه المعلمات على مستويات عالية جدًا لن يؤدي إلى إهدار الغاز فحسب، بل قد يؤدي أيضًا إلى جودة قطع دون المستوى الأمثل، في حين أن ضبطها على مستويات منخفضة جدًا قد يؤدي إلى إبطاء عملية القطع وزيادة احتمالية عدم اكتمال القطع.

يعد موضع تركيز الليزر عاملاً حاسماً آخر يؤثر على جودة القطع واستهلاك الغاز. يساعد موضع التركيز الصحيح على تحقيق قطع دقيق ونظيف، مما يقلل من الحاجة إلى كمية زائدة من الغاز لإكمال عملية القطع.

على الرغم من أن سرعات القطع الأسرع تتطلب عادةً استهلاكًا أعلى للغاز، فإن تحقيق التوازن الصحيح بين سرعة القطع ومعدل تدفق الغاز هو المفتاح لتحسين استخدام الغاز.

إن الصيانة المناسبة لآلة القطع بالليزر ونظام توصيل الغاز أمر ضروري لتحسين استهلاك الغاز. فمع مرور الوقت، قد تصبح المكونات مثل الفوهات والمنظمات والخراطيم مسدودة أو مهترئة، مما يؤدي إلى تدفق غاز غير فعال. وستضمن الفحوصات والصيانة المنتظمة أن يعمل النظام بكفاءة مثالية.

تأتي العديد من آلات القطع بالليزر الحديثة مزودة بأنظمة برمجية متقدمة تسمح للمشغلين بتحسين معلمات القطع المختلفة تلقائيًا. يمكن لهذه الأنظمة ضبط عوامل مثل سرعة القطع وضغط الغاز ومعدل التدفق في الوقت الفعلي لضمان استهلاك الغاز بأكبر قدر من الكفاءة.

إن ضمان تدريب المشغلين بشكل صحيح لفهم الفروق الدقيقة في القطع بالليزر وتحسين الغاز يعد أحد أكثر الطرق فعالية للحد من استهلاك الغاز. يمكن للمشغلين المهرة إجراء تعديلات في الوقت الفعلي على المعلمات وتجنب الهدر وتحديد عدم الكفاءة في عملية القطع.

لتحسين استهلاك الغاز عند قطع الفولاذ المجلفن، من الضروري اختيار نوع الغاز المناسب، وضبط معلمات القطع مثل الضغط ومعدل التدفق وسرعة القطع، والحفاظ على المعدات لتحقيق الأداء الأقصى. من خلال موازنة كفاءة الغاز مع جودة القطع اللازمة، يمكنك تقليل تكاليف التشغيل بشكل كبير وتحسين كفاءة القطع الإجمالية. ستساعد المراقبة والتعديلات المنتظمة بناءً على سمك المادة وجودة القطع المطلوبة وقدرات الماكينة في ضمان أن تظل عملية القطع بالليزر فعالة من حيث التكلفة وعالية الأداء.

يعد ضبط موضع التركيز الصحيح أمرًا ضروريًا لتحسين جودة القطع وكفاءته عند العمل بالفولاذ المجلفن. يشير موضع التركيز إلى المسافة التي يتم عندها تركيز شعاع الليزر على سطح المادة. تضمن نقطة التركيز المناسبة تركيز طاقة الليزر في المكان الصحيح، مما يزيد من أداء القطع مع تقليل استهلاك الغاز وخشونة الحافة. فيما يلي كيفية ضبط موضع التركيز الصحيح لقطع الفولاذ المجلفن:

يلعب موضع التركيز دورًا حاسمًا في تحديد كفاءة القطع وجودة القطع وخصائص الحافة. إذا كان التركيز مرتفعًا جدًا أو منخفضًا جدًا، فسيؤثر ذلك سلبًا على عرض الشق (عرض القطع)، مما يؤدي إلى استخدام غير فعال للطاقة والغاز. يضمن الشعاع المركّز بشكل صحيح تركيز الطاقة عند نقطة القطع، مما يؤدي إلى قطع أنظف مع الحد الأدنى من المناطق المتأثرة بالحرارة.

هناك العديد من العوامل التي تؤثر على موضع التركيز المثالي لقطع الفولاذ المجلفن:

بالنسبة للصلب المجلفن، يعتمد موضع التركيز عادةً على سمك المادة وقوة الليزر. فيما يلي بعض الإرشادات العامة:

تلعب عدسة التركيز والفوهة دورًا مهمًا في تحديد موضع التركيز:

يمكن أن يتفاعل طلاء الزنك في الفولاذ المجلفن بشكل مختلف مقارنة بالفولاذ غير المطلي، وخاصة عند القطع بالأكسجين. يمكن أن يؤدي هذا إلى زيادة الأكسدة وتراكم الحرارة. من خلال تحسين موضع التركيز، يمكنك تقليل المشكلات المحتملة:

بمجرد ضبط موضع التركيز الأولي، من المهم ضبطه بدقة أثناء القطع الفعلي، وخاصة بالنسبة للفولاذ المجلفن، حيث قد تتسبب خصائصه في حدوث تغييرات طفيفة في السلوك بسبب طلاء الزنك. راقب جودة الحافة المقطوعة بانتظام واضبط موضع التركيز قليلاً إذا لزم الأمر:

غالبًا ما تكون ماكينات القطع بالليزر الحديثة مزودة بأنظمة تركيز تلقائي يمكنها ضبط موضع التركيز تلقائيًا استنادًا إلى البيانات في الوقت الفعلي من أجهزة الاستشعار. تضمن هذه الأنظمة أن الليزر يعمل دائمًا عند نقطة التركيز المثالية، مع التعديل وفقًا لتغير سرعة القطع أو سمك المادة.

يعد ضبط موضع التركيز الصحيح أمرًا بالغ الأهمية لتحقيق نتائج قطع مثالية عند العمل بالفولاذ المجلفن. من خلال ضبط التركيز بناءً على سمك المادة وقوة الليزر وسرعة القطع، يمكنك تحسين جودة القطع وتقليل تشوه المادة وتقليل النفايات. ستضمن المراقبة والتعديلات المنتظمة، جنبًا إلى جنب مع استخدام عدسات التركيز المتقدمة وأنظمة التركيز التلقائي، قطعًا متسقة وعالية الجودة، خاصة عند التعامل مع الخصائص الفريدة للفولاذ المجلفن.

تتمتع آلة القطع بالليزر الخاصة بنا بضمان شامل مصمم ليمنحك راحة البال وحماية استثمارك:

يرجى ملاحظة أن هذا الضمان يستثني الأضرار الناتجة عن سوء الاستخدام، أو سوء التعامل، أو أي أسباب اصطناعية أخرى.

تم اعتماد آلة القطع بالليزر لدينا وفقًا للمعايير المعترف بها دوليًا لضمان الجودة والسلامة والامتثال لمتطلبات الصناعة.

إذا كانت هناك حاجة إلى شهادات إضافية لمناطق أو صناعات محددة، فيرجى إعلامنا بذلك، وسنتمكن من تقديم مزيد من المعلومات.

بفضل سنوات من الخبرة في مجال تكنولوجيا القطع بالليزر، قمنا بصقل خبرتنا لتقديم حلول متطورة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يتمتع فريقنا من المهندسين والفنيين المهرة بالمعرفة المتعمقة لضمان حصولك على آلة القطع بالليزر المثالية لتطبيقك المحدد.

في AccTek Laser، نقوم ببناء علاقات قوية مع عملائنا. يقدم فريق الدعم المخصص لدينا المساعدة السريعة وخدمة ما بعد البيع للحفاظ على تشغيل ماكينة القطع بالليزر بأفضل حالاتها لسنوات قادمة. رضاكم هو أولويتنا القصوى وسنساعدك في كل خطوة على الطريق.

الجودة هي حجر الزاوية في عملية التصنيع لدينا. يتم اختبار كل آلة قطع بالليزر بدقة وتلتزم بمعايير مراقبة الجودة الصارمة، مما يضمن أن المنتج الذي تتلقاه يلبي أعلى معايير الصناعة. يضمن التزامنا بالجودة حصولك على آلة تعمل بشكل متسق وتقدم قطعًا مثالية في كل مرة.

نحن ندرك أهمية كفاءة التكلفة في المشهد التنافسي اليوم. يمكن أن توفر آلات القطع بالليزر لدينا قيمة ممتازة لاستثماراتك، مما يقلل من وقت التوقف عن العمل ويقلل تكاليف التشغيل مع زيادة الإنتاجية والكفاءة إلى أقصى حد.

4 مراجعات لـ Galvanized Steel Laser Cutting Machine

روبرت -

باعتبارنا شركة متخصصة في القطع عالية الدقة للصلب المجلفن، فقد تجاوزت آلة قطع الفولاذ المجلفن بالليزر توقعاتنا. لقد قللنا من أوقات المعالجة بشكل كبير، وتتعامل الآلة مع مواد يصل سمكها إلى 20 مم دون أي مشاكل. كما كان فريق خدمة العملاء سريع الاستجابة، حيث قدم دعمًا ممتازًا أثناء التثبيت.

إميلي -

لقد أعجبت بآلة قطع الفولاذ المجلفن بالليزر. فهي تتعامل مع سمك مختلف بسهولة وتوفر قطعًا نظيفًا في كل مرة. كما أن ضبط التركيز سهل التشغيل، وقد شهدنا زيادة في كفاءة الإنتاج وجودة المنتج النهائي. إنها نقطة تحول في متجرنا.

جون -

لقد أحدثت آلة قطع الفولاذ المجلفن بالليزر تحولاً في خط إنتاجنا. فقد أصبح بإمكاننا قطع الفولاذ المجلفن السميك بسهولة، كما أدت سرعة القطع إلى تقليل وقت المعالجة الإجمالي بشكل كبير. كما أن دقة القطع استثنائية، وقد شهدنا انخفاضًا كبيرًا في هدر المواد.

علامة -

لقد استخدم فريقنا آلة القطع بالليزر لأكثر من ستة أشهر. لقد كانت رائعة لقطع كميات كبيرة من الفولاذ المجلفن. لقد أدت سرعة القطع والدقة إلى تحسين إنتاجيتنا، ولم نواجه أي مشاكل في الصيانة. كما أن كفاءة الغاز مثيرة للإعجاب، وهي ميزة توفر التكاليف.