$2,700.00 – $8,000.00

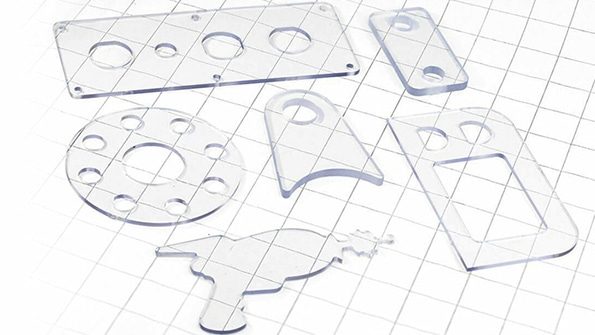

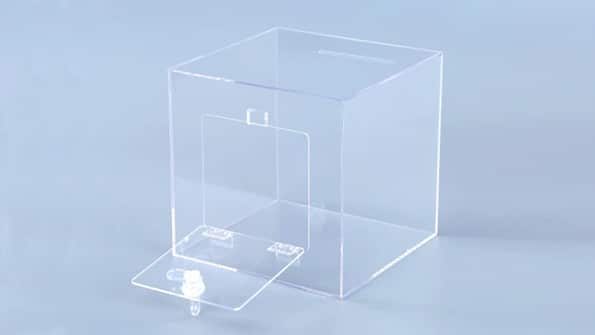

تم تجهيز الماكينة بأنبوب ليزر ثاني أكسيد الكربون قوي ، والذي يمكن أن يوفر أداء قطع ونقش دقيق وفعال على مختلف المواد ، بما في ذلك الأكريليك ، والخشب ، والجلود ، والنسيج ، والزجاج ، وما إلى ذلك. يضمن أنبوب الليزر عالي الطاقة قصًا نظيفًا ودقيقًا وحوافًا ناعمة ، مع تمكين النقش التفصيلي أيضًا ، مما يجعله مناسبًا للتصاميم المعقدة والتطبيقات الصناعية.

يتم تحديد رأس ليزر ثاني أكسيد الكربون عالي الدقة ، وله وظيفة تحديد موضع النقطة الحمراء لضمان محاذاة شعاع الليزر بدقة مع بصريات التركيز والفوهة. يساهم شعاع الليزر الدقيق في الحصول على نتائج قطع متسقة وموحدة. بالإضافة إلى ذلك ، رأس ليزر ثاني أكسيد الكربون مُجهز بتحكم في الارتفاع ، مما يضمن تركيزًا ثابتًا ويعوض عن أي اختلافات في سمك المواد أو الأسطح غير المستوية.

الآلة مزودة بنظام حركة متقدم لضمان حركة سلسة ودقيقة لرأس الليزر أثناء القطع والنقش. يتيح التحكم الدقيق في الحركة إجراء عمليات قطع نظيفة وحادة مع تمكين النقش المفصل والمعقد على مجموعة متنوعة من المواد.

الآلة مجهزة بقضيب توجيه HIWIN التايواني بدقة ممتازة. تم تصنيع HIWIN لتحمل ضيق ، مما يضمن حركة خطية سلسة ومستقرة. يساهم هذا المستوى من الدقة في قطع ليزر دقيق ومتسق ، خاصة عند العمل بتصميمات معقدة وتفاصيل دقيقة. بالإضافة إلى ذلك ، تم تصميم قضبان HIWIN لتقليل الاحتكاك ، مما ينتج عنه حركة سلسة وهادئة.

تعتمد الآلة محركًا متدرجًا بقوة قوية وأداء موثوق به لضمان التشغيل العادي للآلة. لا تعتبر المحركات السائر فعالة من حيث التكلفة فحسب ، بل توفر أيضًا تحكمًا دقيقًا في الأجزاء المتحركة ، مما يضمن قطعًا بالليزر عالي الجودة وتحديد موضع ثابت للمكونات البصرية من أجل تشغيل موثوق وفعال.

تم تجهيز الماكينة ببصريات عالية الجودة قادرة على إنتاج شعاع ليزر أضيق وأكثر استقرارًا ، مما يضمن مسارات قطع دقيقة وحواف أنظف حتى في التصميمات المعقدة والمواد الحساسة. بالإضافة إلى ذلك ، تساعد البصريات عالية الجودة في تقليل تباعد الحزمة وخسائرها ، وبالتالي تحسين كفاءة الطاقة.

| نموذج | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| منطقة العمل | 600 * 400 مم | 600 * 900 مم | 1300 * 900 مم | 1600 * 1000 مم | 1800 * 1000 مم | 1300 * 2500 مم | 1500 * 3000 مم |

| نوع الليزر | ليزر ثاني أكسيد الكربون | ||||||

| طاقة الليزر | 80-300 واط | ||||||

| مزود الطاقة | 220 فولت / 50 هرتز ، 110 فولت / 60 هرتز | ||||||

| سرعة القطع | 0-20000 ملم/دقيقة | ||||||

| سرعة النقش | 0-40000 ملم/دقيقة | ||||||

| عرض الخط الأدنى | ≤ 0.15 مم | ||||||

| دقة الموقف | 0.01 مم | ||||||

| دقة التكرار | 0.02 مم | ||||||

| نظام التبريد | تبريد المياه | ||||||

| طاقة الليزر | سرعة القطع | 3 مم | 5 ملم | 8 ملم | 10 ملم | 15 ملم | 20 ملم |

|---|---|---|---|---|---|---|---|

| 25 واط | سرعة القطع القصوى | 10 ~ 20 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2 ~ 5 مم / ثانية | 1 ~ 3 مم / ثانية | 0.5 ~ 1 مم / ثانية | 0.3 ~ 0.8 مم / ثانية |

| سرعة قص مثالية | 5 ~ 10 ملم / ثانية | 3 ~ 6 مم / ثانية | 1 ~ 3 مم / ثانية | 0.5 ~ 2 مم / ثانية | 0.3 ~ 0.8 مم / ثانية | 0.2 ~ 0.5 مم / ثانية | |

| 40W | سرعة القطع القصوى | 20 ~ 30 مم / ثانية | 10 ~ 15 ملم / ثانية | 4 ~ 8 مم / ثانية | 2 ~ 4 مم / ثانية | 1 ~ 2 مم / ثانية | 0.5 ~ 1 مم / ثانية |

| سرعة قص مثالية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2 ~ 4 مم / ثانية | 1 ~ 2 مم / ثانية | 0.5 ~ 1 مم / ثانية | 0.3 ~ 0.8 مم / ثانية | |

| 60W | سرعة القطع القصوى | 30 ~ 40 مم / ثانية | 15 ~ 20 مم / ثانية | 6 ~ 10 مم / ثانية | 3 ~ 6 مم / ثانية | 1.5 ~ 3 مم / ثانية | 1 ~ 1.5 مم / ثانية |

| سرعة قص مثالية | 15 ~ 20 مم / ثانية | 8 ~ 12 مم / ثانية | 3 ~ 6 مم / ثانية | 1.5 ~ 3 مم / ثانية | 1 ~ 1.5 مم / ثانية | 0.5 ~ 1 مم / ثانية | |

| 80W | سرعة القطع القصوى | 40 ~ 50 مم / ثانية | 20 ~ 25 مم / ثانية | 8 ~ 12 مم / ثانية | 4 ~ 8 مم / ثانية | 2 ~ 4 مم / ثانية | 1 ~ 2 مم / ثانية |

| سرعة قص مثالية | 20 ~ 25 مم / ثانية | 10 ~ 15 ملم / ثانية | 4 ~ 8 مم / ثانية | 2 ~ 4 مم / ثانية | 1 ~ 2 مم / ثانية | 0.5 ~ 1 مم / ثانية | |

| 100W | سرعة القطع القصوى | 50 ~ 60 مم / ثانية | 25 ~ 30 مم / ثانية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية | 1 ~ 2.5 مم / ثانية |

| سرعة قص مثالية | 25 ~ 30 مم / ثانية | 12 ~ 18 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية | 1 ~ 2.5 مم / ثانية | 0.5 ~ 1.5 مم / ثانية | |

| 130 واط | سرعة القطع القصوى | 60 ~ 70 مم / ثانية | 30 ~ 35 مم / ثانية | 15 ~ 20 مم / ثانية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية |

| سرعة قص مثالية | 30 ~ 35 مم / ثانية | 20 ~ 25 مم / ثانية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية | 1 ~ 2.5 مم / ثانية | |

| 150W | سرعة القطع القصوى | 70 ~ 80 مم / ثانية | 35 ~ 40 مم / ثانية | 20 ~ 25 مم / ثانية | 15 ~ 20 مم / ثانية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية |

| سرعة قص مثالية | 35 ~ 40 مم / ثانية | 30 ~ 35 مم / ثانية | 15 ~ 20 مم / ثانية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية | 2.5 ~ 5 مم / ثانية | |

| 180W | سرعة القطع القصوى | 80 ~ 90 مم / ثانية | 40 ~ 45 ملم / ثانية | 25 ~ 30 مم / ثانية | 20 ~ 25 مم / ثانية | 15 ~ 20 مم / ثانية | 10 ~ 15 ملم / ثانية |

| سرعة قص مثالية | 40 ~ 45 ملم / ثانية | 35 ~ 40 مم / ثانية | 20 ~ 25 مم / ثانية | 15 ~ 20 مم / ثانية | 10 ~ 15 ملم / ثانية | 5 ~ 10 ملم / ثانية | |

| 200 واط | سرعة القطع القصوى | 90 ~ 100 مم / ثانية | 45 ~ 50 مم / ثانية | 30 ~ 35 مم / ثانية | 25 ~ 30 مم / ثانية | 20 ~ 25 مم / ثانية | 15 ~ 20 مم / ثانية |

| سرعة قص مثالية | 45 ~ 50 مم / ثانية | 40 ~ 45 ملم / ثانية | 25 ~ 30 مم / ثانية | 20 ~ 25 مم / ثانية | 15 ~ 20 مم / ثانية | 10 ~ 15 ملم / ثانية |

| عملية القطع | قطع بالليزر | التوجيه باستخدام الحاسب الآلي | النتيجة والمفاجئة | قطع المنشار |

|---|---|---|---|---|

| دقة | عالي | عالي | معتدل | معتدل |

| سرعة القطع | سريع | معتدل | بطيء | معتدل |

| قطع معقدة | ممتاز | ممتاز | محدود | محدود |

| توليد حراري | قد يسبب ذوبان وتغير اللون عند الحواف | لا توليد الحرارة | الحد الأدنى من خطر تراكم الحرارة | الحرارة المتولدة يمكن أن تسبب ذوبان أو تكسير |

| نفايات المواد | الحد الأدنى | الحد الأدنى | معتدل | معتدل |

| الخبرة المطلوبة | معرفة تخصصية | البرمجة والإعداد المطلوبة | الحد الأدنى | معتدل |

| جودة الحافة | نظيف، الحد الأدنى من الذوبان | نظيف، الحد الأدنى من الذوبان | الخام في خط النتيجة | قد يتطلب التشطيب |

| تنوع المواد | يمكن قطع مواد مختلفة | يمكن التعامل مع مجموعة متنوعة من المواد | يقتصر على البولي كربونات | يمكن التعامل مع سماكات مختلفة |

| وقت الإعداد | معتدل | معتدل | الحد الأدنى | الحد الأدنى |

| أمان | حماية العين مطلوبة | حماية العين مطلوبة | الحد الأدنى من الحماية | حماية العين واليد |

| الفعالية من حيث التكلفة | غالي | يمكن أن تكون باهظة الثمن بالنسبة للمشاريع الصغيرة | غير مكلفة | معتدل |

| مناسبة للصفائح السميكة | نعم | نعم | يقتصر على أوراق رقيقة | نعم |

| ضوضاء | قليل | معتدل | قليل | عالي |

نعم، يمكن قطع البولي كربونات بالليزر. يعد القطع بالليزر طريقة شائعة وفعالة لقطع ألواح البولي كربونات. يعد البولي كربونات مناسبًا بشكل خاص للقطع بالليزر نظرًا لشفافيته ومقاومته للصدمات ونقطة انصهاره المنخفضة نسبيًا مقارنة بالبلاستيك الآخر.

يتضمن القطع بالليزر استخدام شعاع ليزر عالي الطاقة لإذابة المادة أو تبخيرها أو حرقها عبر مسار محدد مسبقًا. يقوم شعاع الليزر المركز بتسخين المادة عند نقطة القطع، مما يؤدي إلى ذوبانها أو تبخرها وإحداث شق. إن دقة ودقة القطع بالليزر تجعلها مثالية لإنشاء تصميمات وأشكال وأنماط معقدة على ألواح البولي كربونات.

يوفر القطع بالليزر مزايا مثل الدقة العالية والتصميمات المعقدة والحد الأدنى من تآكل الأدوات وتقليل هدر المواد. ومع ذلك، عند قطع البولي كربونات بالليزر، من المهم أن يكون لديك المعدات والخبرة وتدابير السلامة المناسبة لتحقيق النتائج المرجوة مع ضمان السلامة والجودة.

نعم، البولي كربونات يتمدد عند تسخينه. مثل معظم المواد، يتمدد البولي كربونات حراريًا مع زيادة درجة الحرارة. وهذا يعني أنه عندما يتعرض البولي كربونات لدرجات حرارة أعلى، تصبح جزيئاته أكثر ديناميكية وتتحرك بحرية أكبر، مما يؤدي إلى زيادة حجم المادة.

تعتمد درجة التمدد على معامل التمدد الحراري للمادة (CTE)، وهو مقياس لمدى تغير أبعاد المادة مع درجة الحرارة. تتأثر درجة التمدد الحراري للبولي كربونات بعوامل مثل الدرجة المحددة للبولي كربونات ودرجة حرارته الأولية وتغيرات درجة الحرارة التي يتعرض لها. عندما يتم تسخين البولي كربونات، تهتز الروابط الجزيئية داخل المادة بشكل أكثر عنفًا، مما يتسبب في تحرك جزيئات المادة بعيدًا عن بعضها البعض، مما يؤدي إلى التمدد.

عند استخدام البولي كربونات في التطبيقات ذات التغيرات الكبيرة في درجات الحرارة، من المهم مراعاة التمدد الحراري. وهذا مهم بشكل خاص في البناء، حيث يمكن استخدام ألواح البولي كربونات في أنظمة الزجاج التي تتعرض لتغيرات في درجات الحرارة. يمكن أن تساعد تقنيات التصميم والتركيب المناسبة في استيعاب التمدد الحراري ومنع حدوث مشكلات مثل التزييف أو الأضرار الهيكلية.

نعم، يمكن أن يتشقق البولي كربونات عند القطع بالليزر إذا لم يتم اتخاذ الاحتياطات المناسبة. البولي كربونات عبارة عن مادة لدنة بالحرارة ذات نقطة انصهار منخفضة نسبيًا وحساسة للحرارة. عند تعرضها للحرارة الشديدة الناتجة عن آلة القطع بالليزر، يمكن أن تذوب أو تشوه أو حتى تتشقق إذا لم يتم التحكم في ظروف القطع بشكل صحيح.

في حين يمكن قطع البولي كربونات بالليزر، إلا أن هناك خطر التشقق إذا لم يتم اتخاذ الاحتياطات المناسبة. من خلال ضبط قوة الليزر وسرعة القطع واستخدام التقنيات المناسبة مثل مساعدة الهواء والإخفاء، من الممكن تقليل احتمالية الكسر وتحقيق قطع نظيف ودقيق على ألواح البولي كربونات. إذا لم تكن لديك خبرة في قطع البولي كربونات بالليزر، فمن الأفضل استشارة متخصص لديه خبرة في العمل بهذه المادة على آلة القطع بالليزر.

البولي كربونات عبارة عن مادة لدنة بالحرارة يمكن معالجتها بالليزر إلى حد ما. تتضمن معالجة البولي كربونات بالليزر استخدام شعاع ليزر عالي الطاقة لقطع المادة أو نقشها أو وضع علامة عليها. ومع ذلك، يعتمد أداء معالجة البولي كربونات بالليزر على عدة عوامل، بما في ذلك نوع الليزر المحدد المستخدم، وسمك المادة، والنتائج المرجوة.

يتمتع البولي كربونات ببعض الخصائص التي تجعله مثاليًا للمعالجة بالليزر:

ومن الجدير بالذكر أن أنظمة وتقنيات الليزر المختلفة قد يكون لها درجات متفاوتة من النجاح في معالجة البولي كربونات. يجب تحسين معلمات الليزر مثل القوة والسرعة والبعد البؤري وتركيز الشعاع للمهمة المحددة التي بين يديك. إذا كنت تفكر في معالجة البولي كربونات بالليزر لتطبيق معين، فمن المستحسن استشارة متخصص متخصص في المعالجة بالليزر أو مع الشركة المصنعة لقطع الليزر لتحديد أفضل طريقة ومعدات تناسب احتياجاتك.

تتضمن صفائح البولي كربونات المقطوعة بالليزر استخدام شعاع الليزر لتبخير المادة أو إذابتها على طول مسار محدد مسبقًا لإنشاء قطع دقيقة ونظيفة. فيما يلي دليل خطوة بخطوة حول كيفية قطع لوح البولي كربونات بالليزر:

قد تختلف الخطوات والإعدادات الدقيقة، اعتمادًا بشكل أساسي على نوع الليزر الذي تستخدمه وطرازه. قم دائمًا بالرجوع إلى إرشادات وتوصيات الشركة المصنعة فيما يتعلق بآلة القطع بالليزر الخاصة بك ومواد البولي كربونات، واتخاذ احتياطات السلامة المناسبة طوال عملية القطع.

يعد قطع البولي كربونات بالليزر آمنًا إذا تم اتخاذ الاحتياطات المناسبة وتم أخذ خصائص المادة في الاعتبار بعناية عند متابعة العملية. ومع ذلك، لضمان عملية قطع ليزر آمنة للبولي كربونات، هناك بعض الاعتبارات المهمة التي يجب وضعها في الاعتبار:

باتباع احتياطات وإرشادات السلامة هذه، يمكنك تقليل المخاطر المرتبطة بقطع البولي كربونات بالليزر وضمان بيئة عمل آمنة للمشغلين والمعدات لديك. إذا كنت جديدًا في مجال القطع بالليزر أو تعمل باستخدام مواد جديدة، ففكر في طلب التوجيه من أحد المحترفين ذوي الخبرة أو خبير سلامة القطع بالليزر.

يعد قطع الأكريليك والبولي كربونات بالليزر عمليتين شائعتين لتصنيع مجموعة متنوعة من المنتجات والمكونات. على الرغم من أن كلتا المادتين عبارة عن بلاستيك شفاف، إلا أن لهما خصائص مختلفة تؤثر على كيفية قطعهما بالليزر. فيما يلي الاختلافات الرئيسية بين الأكريليك المقطوع بالليزر والبولي كربونات:

في الختام، في حين يمكن قطع كل من الأكريليك والبولي كربونات بالليزر، فإن البولي كربونات يمثل تحديات فريدة بسبب ارتفاع نقطة انصهاره وصلابته. يعتبر الأكريليك عمومًا أسهل وأنظف في القطع، بينما يتطلب قطع البولي كربونات بالليزر ضبطًا دقيقًا للمعلمات لتجنب مشكلات مثل الاعوجاج أو التشقق. من المهم اتباع إرشادات الشركة المصنعة، وإجراء عمليات القطع الاختبارية، والتمتع بالخبرة في الخصائص المحددة لكل مادة لتحقيق أفضل نتائج القطع.

يمكن أن يكون للبولي كربونات المقطوعة بالليزر تأثير بيئي بسبب الأبخرة والجزيئات المنبعثة أثناء عملية القطع. البولي كربونات عبارة عن مادة لدنة بالحرارة يمكن أن تنبعث منها أبخرة ومركبات عضوية متطايرة (VOCs) عند تعرضها لدرجات حرارة عالية، مثل تلك التي تنتجها ماكينات القطع بالليزر CO2. تساهم هذه الانبعاثات في تلوث الهواء وتؤثر سلبًا على جودة الهواء الداخلي والخارجي. فيما يلي بعض الاعتبارات البيئية التي يجب مراعاتها عند قطع البولي كربونات بالليزر:

لتقليل المخاطر البيئية المحتملة عند قطع البولي كربونات بالليزر، يجب مراعاة ما يلي:

قد يكون للبولي كربونات المقطوعة بالليزر تأثير بيئي من خلال إطلاق الأبخرة والجزيئات. ومن خلال تنفيذ التهوية المناسبة وتنقية الهواء وممارسات إدارة النفايات المسؤولة، يمكنك المساعدة في تخفيف هذه التأثيرات والتأكد من إجراء عمليات القطع بالليزر بطريقة مسؤولة بيئيًا. إذا كنت لا تزال تشعر بالقلق بشأن التأثير البيئي لعملية القطع بالليزر، فمن المستحسن استشارة خبراء البيئة والهيئات التنظيمية لضمان الامتثال وتقليل المخاطر.

بفضل سنوات من الخبرة في مجال تكنولوجيا القطع بالليزر، قمنا بصقل خبرتنا لتقديم حلول متطورة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يتمتع فريقنا من المهندسين والفنيين المهرة بالمعرفة المتعمقة لضمان حصولك على آلة القطع بالليزر المثالية لتطبيقك المحدد.

في AccTek Laser، نقوم ببناء علاقات قوية مع عملائنا. يقدم فريق الدعم المخصص لدينا المساعدة السريعة وخدمة ما بعد البيع للحفاظ على تشغيل ماكينة القطع بالليزر بأفضل حالاتها لسنوات قادمة. رضاكم هو أولويتنا القصوى وسنساعدك في كل خطوة على الطريق.

الجودة هي حجر الزاوية في عملية التصنيع لدينا. يتم اختبار كل آلة قطع بالليزر بدقة وتلتزم بمعايير مراقبة الجودة الصارمة، مما يضمن أن المنتج الذي تتلقاه يلبي أعلى معايير الصناعة. يضمن التزامنا بالجودة حصولك على آلة تعمل بشكل متسق وتقدم قطعًا مثالية في كل مرة.

نحن ندرك أهمية كفاءة التكلفة في المشهد التنافسي اليوم. يمكن أن توفر آلات القطع بالليزر لدينا قيمة ممتازة لاستثماراتك، مما يقلل من وقت التوقف عن العمل ويقلل تكاليف التشغيل مع زيادة الإنتاجية والكفاءة إلى أقصى حد.

4 مراجعات لـ Polycarbonate Laser Cutting Machine

نورا -

براعة عالية الجودة مع آلة القطع بالليزر ثاني أكسيد الكربون. إنها موثوقة ومتعددة الاستخدامات وتعزز الكفاءة الشاملة لعملياتنا.

توماسو -

أداء موثوق به من آلة الليزر لدينا. تساهم دقتها وسرعتها في التنفيذ السلس لمشاريعنا.

سعود -

عرض القيمة الاستثنائية مع قاطعة ليزر ثاني أكسيد الكربون الخاصة بنا. إنه متين وفعال ويتجاوز توقعاتنا من حيث الأداء.

أحمد -

قدرات قطع مذهلة من آلة القطع بالليزر لدينا. إنه سريع ودقيق ويقدم نتائج رائعة باستمرار.