آلة القطع بالليزر CO2 متكاملة مع نظام التشغيل الآلي

مبدأ العمل لآلة القطع بالليزر CO2

قبل أن نتعمق في جدوى دمج آلات القطع بالليزر ثاني أكسيد الكربون مع الأتمتة، نحتاج أولاً إلى فهم مبدأ عمل آلات القطع بالليزر ثاني أكسيد الكربون. آلة القطع بليزر ثاني أكسيد الكربون هي عبارة عن معدات معالجة صناعية شائعة الاستخدام تستخدم شعاع ليزر ثاني أكسيد الكربون لصهر وقطع المواد المعدنية ذات الطاقة العالية. يتضمن مبدأ عملها بشكل أساسي الخطوات التالية:

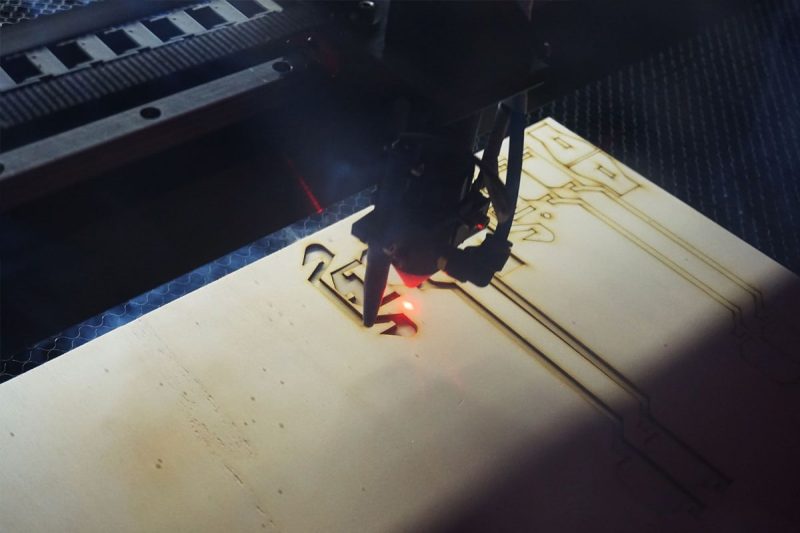

- انبعاث الليزر: تستخدم آلة القطع بالليزر ثاني أكسيد الكربون غاز ثاني أكسيد الكربون كوسيط ليزر لإثارة جزيئات ثاني أكسيد الكربون من خلال الإلكترونات، مما يؤدي إلى انبعاث أشعة الليزر.

- تركيز الشعاع: يتم تركيز شعاع الليزر من خلال الأجهزة البصرية، مثل العدسات أو المرايا، لتركيز الشعاع على بؤرة صغيرة جداً.

- الصهر والقطع: يتمتع شعاع الليزر المركز بكثافة طاقة عالية. عندما تصطدم بالسطح المعدني، فإنها ستسخن بسرعة وتذيب المعدن لتشكل بركة منصهرة. وفي الوقت نفسه، سوف يخترق شعاع الليزر أيضًا السطح المعدني ويقطع المادة المعدنية إلى الشكل والحجم المطلوب.

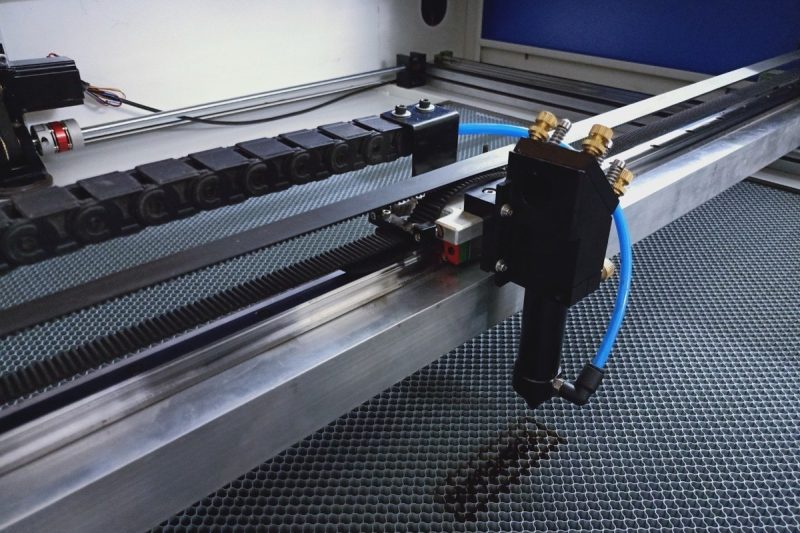

- مساعدة الغاز: أثناء عملية القطع، عادةً ما يتم استخدام الغازات الخاملة مثل الأكسجين والنيتروجين كغازات مساعدة للمساعدة في تبريد منطقة القطع وتبخير المعدن المنصهر لتحسين جودة القطع وسرعته.

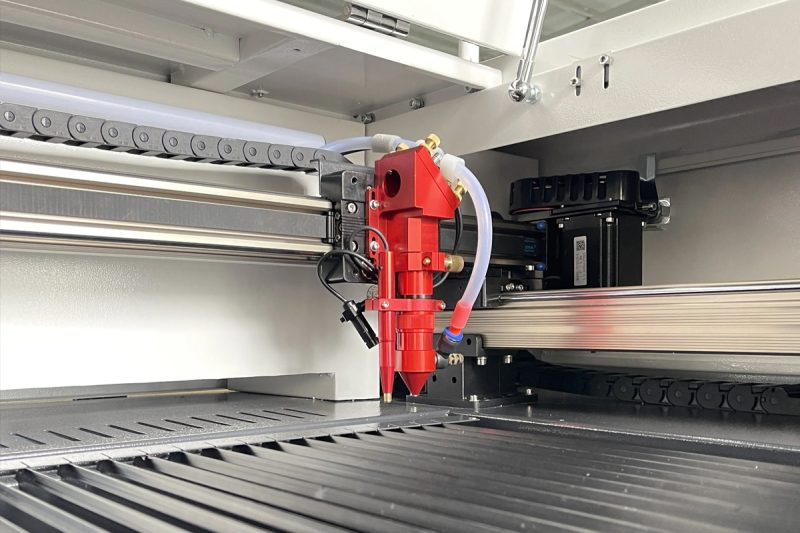

- نظام التحكم: تم تجهيز آلة القطع بليزر ثاني أكسيد الكربون بنظام تحكم رقمي متقدم، والذي يمكنه التحكم بدقة في موضع، وقوة، وسرعة شعاع الليزر لتحقيق مسارات القطع والرسومات المعقدة.

أهمية أنظمة الأتمتة في الإنتاج الصناعي

تلعب أنظمة الأتمتة دوراً حيوياً في الإنتاج الصناعي، وتتجلى أهميتها في الجوانب التالية:

- تحسين كفاءة الإنتاج: يمكن لأنظمة الأتمتة أداء مهام الإنتاج المملة والمتكررة تلقائيًا دون التقيد بساعات العمل والتعب، وبالتالي تحسين كفاءة الإنتاج بشكل كبير.

- تقليل تكاليف الإنتاج: يمكن لأنظمة الأتمتة تقليل العمليات اليدوية وتكاليف العمالة، مما يقلل من المدخلات البشرية في عملية الإنتاج. بالإضافة إلى ذلك، يمكن للأتمتة أن تقلل من معدلات الخردة واستهلاك الطاقة، وبالتالي خفض تكاليف الإنتاج.

- تحسين جودة المنتج: يمكن لنظام التشغيل الآلي التحكم بدقة في المعلمات المختلفة في عملية الإنتاج، وتقليل تأثير العوامل البشرية على جودة المنتج، وضمان اتساق المنتج واستقرار الجودة.

- تعزيز مرونة الإنتاج: يتمتع نظام الأتمتة بقدرة برمجة ومرونة جيدة، ويمكنه ضبط عملية الإنتاج والمخرجات بسرعة وفقًا لاحتياجات الإنتاج، مما يحسن القدرة على التكيف والمرونة في المؤسسة.

- تحسين السلامة والموثوقية: يمكن لأنظمة الأتمتة أن تحل محل العمل اليدوي في المهام الخطرة ودرجات الحرارة المرتفعة والضغط العالي وغيرها من المهام، مما يقلل من خطر تعرض العمال لبيئات خطرة ويحسن سلامة العمل.

جدوى دمج آلة القطع بالليزر ثاني أكسيد الكربون في أنظمة الأتمتة

التحكم الآلي

مراقبة ذكية

واجهة التحكم الآلي

قابلية البرمجة والمرونة

تعزيز كفاءة الإنتاج

خطوات التنفيذ لدمج آلة القطع بليزر ثاني أكسيد الكربون مع نظام التشغيل الآلي

يعد دمج آلة القطع بالليزر ثاني أكسيد الكربون مع نظام التشغيل الآلي مشروعًا معقدًا يتطلب سلسلة من خطوات التنفيذ لضمان اكتماله. فيما يلي إرشادات عامة لخطوات التنفيذ:

- تحديد أهداف التكامل ومتطلباته: قبل البدء في التنفيذ، عليك أولاً توضيح أهداف التكامل ومتطلباته. ما هو الهدف من تحديد التكامل؟ ما هي الوظائف التي يجب دمجها؟ وما هو التأثير المتوقع بعد التكامل؟ ستساعد الإجابات على هذه الأسئلة في توجيه عملية التنفيذ اللاحقة.

- تقييم توافق آلة القطع بالليزر CO2 ونظام التشغيل الآلي: قبل اختيار نظام التشغيل الآلي، تحتاج إلى تقييم توافق آلة القطع بالليزر CO2 ونظام التشغيل الآلي. يتضمن ذلك تقييم ما إذا كانت واجهات الأجهزة والبرامج بين الاثنين متوافقة وما إذا كان هناك حاجة إلى حل تكامل مخصص.

- حدد نظام الأتمتة المناسب وحل التكامل: حدد نظام الأتمتة المناسب وحل التكامل بناءً على أهداف التكامل ومتطلباته. قد يتضمن ذلك اختيار نظام التغذية التلقائي، ونظام الاستقبال التلقائي، وبرنامج التحكم الآلي، وما إلى ذلك المناسب لآلات القطع بليزر ثاني أكسيد الكربون.

- تصميم الحل التكاملي: يعد تصميم الحل التكاملي إحدى الخطوات الأساسية في عملية التنفيذ. عند تصميم حل التكامل، تحتاج إلى النظر في تفاصيل الاتصال المادي، ونقل البيانات، ومنطق التحكم، وما إلى ذلك بين آلة القطع بالليزر CO2 ونظام التشغيل الآلي، ووضع خطة تكامل مفصلة.

- تنفيذ الحل المتكامل: تنفيذ الحل المتكامل هو عملية وضع حل التصميم موضع التنفيذ. عند تنفيذ حل التكامل، من الضروري المتابعة خطوة بخطوة وفقًا لخطة التصميم، بما في ذلك تثبيت معدات الأجهزة، وتصحيح أخطاء أنظمة البرامج، ومنطق التحكم في البرمجة، وما إلى ذلك.

- اختبار تأثير التكامل: بعد اكتمال التكامل، يجب اختبار تأثير التكامل والتحقق منه. يتضمن ذلك اختبارًا شاملاً للوظائف والأداء والاستقرار والجوانب الأخرى للنظام المتكامل للتأكد من قدرة النظام المتكامل على تحقيق النتائج المتوقعة.

- التعديل والتحسين: بعد اكتمال الاختبار، قد تكون هناك حاجة إلى مزيد من التعديل والتحسين للنظام المتكامل لتلبية احتياجات الإنتاج الفعلية. وقد يتضمن ذلك تعديل معلمات التحكم، وتحسين عمليات الإنتاج، وما إلى ذلك.

- التدريب والدعم الفني: أخيرًا، يحتاج المشغلون إلى التدريب ليصبحوا على دراية بتشغيل وصيانة النظام المتكامل. وفي الوقت نفسه، يلزم أيضًا تقديم الدعم الفني لضمان التشغيل المستمر والمستقر للنظام المتكامل.

حالة تطبيقية لدمج آلة القطع بليزر ثاني أكسيد الكربون مع نظام التشغيل الآلي

تعد حالة تطبيق دمج آلة القطع بالليزر ثاني أكسيد الكربون مع نظام التشغيل الآلي اتجاهًا عمليًا مهمًا في مجال الأتمتة الصناعية. فيما يلي بعض حالات التطبيق النموذجية:

- صناعة تصنيع السيارات: تتطلب صناعة تصنيع السيارات دقة وكفاءة عالية في إنتاج قطع الغيار. يتم دمج آلات القطع بالليزر ثاني أكسيد الكربون مع أنظمة التشغيل الآلي لبناء خطوط إنتاج القطع الآلية لإنتاج الأجزاء المختلفة مثل هياكل السيارات والمقاعد والأبواب.

- صناعة معالجة المعادن: في صناعة معالجة المعادن، يتم دمج آلات القطع بالليزر ثاني أكسيد الكربون مع أنظمة التشغيل الآلي لتحقيق القطع الآلي لمختلف الأجزاء المعقدة. على سبيل المثال، يمكن دمج آلة القطع بالليزر ثاني أكسيد الكربون مع نظام آلي لتحقيق الالتقاط التلقائي وتحديد المواقع وقطع الصفائح المعدنية.

- صناعة تصنيع المعدات الإلكترونية: في صناعة تصنيع المعدات الإلكترونية، تحتاج المكونات الإلكترونية المختلفة إلى القطع الدقيق. يتم دمج آلات القطع بليزر ثاني أكسيد الكربون مع أنظمة التشغيل الآلي لبناء خطوط إنتاج القطع الآلية لإنتاج المكونات الإلكترونية مثل أغلفة المعادن ولوحات الدوائر والمكونات الأخرى للهواتف المحمولة والأجهزة اللوحية وأجهزة التلفزيون وما إلى ذلك.

- صناعة الطيران والفضاء: في صناعة الطيران والفضاء، متطلبات المعالجة للأجزاء المعقدة مثل محركات الطيران وأجسام الطائرات مرتفعة للغاية. تم دمج آلة القطع بالليزر CO2 مع نظام التشغيل الآلي ويمكنها قطع الأسطح المنحنية المعقدة المختلفة تلقائيًا.

لخص

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.