ضمان

0

سنين

طلبات

0

+

عارضات ازياء

0

+

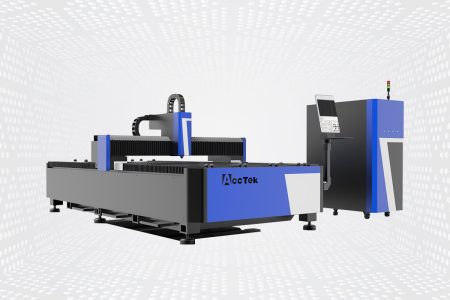

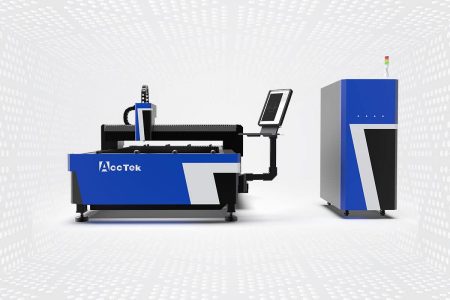

آلة قطع النحاس بالليزر

آلة القطع بالليزر النحاسية هي نوع خاص من معدات القطع بالليزر المصممة لقطع المواد النحاسية بدقة وكفاءة. تم تجهيز الماكينات بشكل خاص بالميزات والوظائف المصممة خصيصًا للخصائص الفريدة للنحاس الأصفر ، بما في ذلك الانعكاسية والتوصيل الحراري ومتطلبات القطع المحددة. تستخدم آلات القطع بالليزر النحاسية عادةً مولد ألياف الليزر كمصدر للطاقة. توفر مولدات الليزر الليفي طاقة عالية وجودة شعاع ممتازة وكفاءة في استخدام الطاقة ، مما يجعلها مثالية لقطع المواد المعدنية مثل النحاس.

آلة القطع بالليزر النحاسية لديها مجموعة متنوعة من خيارات الطاقة لتناسب المواد النحاسية ذات السماكات المختلفة. تحدد قوة مولد الليزر سرعة القطع والسمك الأقصى للنحاس الذي يمكن قطعه بشكل فعال. تسمح مستويات الطاقة العالية بسرعات قص أسرع والقدرة على قطع المواد النحاسية السميكة. بالإضافة إلى ذلك ، يتم تضمين البصريات وأنظمة توصيل الحزمة المتقدمة في الماكينة ، والتي يمكنها التركيز بدقة وتوصيل شعاع الليزر إلى نقطة القطع. تضمن البصريات عالية الجودة نتائج قطع دقيقة ومتسقة.

مزايا آلة قطع النحاس بالليزر

دقة عالية ودقة

دقة عالية ودقة

يوفر القطع بالليزر دقة ودقة استثنائيتين ، مما يسمح بإجراء عمليات قطع معقدة على مادة النحاس. يتيح شعاع الليزر المركّز عرضًا ضيقًا للشق ، مما ينتج عنه حواف دقيقة ونظيفة بدون تشطيب إضافي أو معالجة لاحقة. هذا المستوى من الدقة ذو قيمة خاصة للتطبيقات التي تتطلب تشطيبات عالية الجودة وتحمل ضيق.

براعه

براعه

القطع بالليزر عملية متعددة الاستخدامات يمكنها استيعاب مجموعة متنوعة من التصميمات والأشكال. سواء كانت قطع مستقيمة أو منحنيات أو ثقوب أو أنماط معقدة ، يمكن للقطع بالليزر التعامل معها بسهولة. هذه المرونة تجعلها مناسبة لمجموعة متنوعة من التطبيقات ، بما في ذلك صناعة المجوهرات ، والمكونات المعمارية ، والمكونات الصناعية ، وأكثر من ذلك.

عملية عدم الاتصال

عملية عدم الاتصال

القطع بالليزر هو عملية لا تلامس ، مما يعني أنه لا يوجد تلامس مادي بين أداة القطع والمواد النحاسية. هذا يحد من مخاطر تآكل الأدوات ، ويقلل من تكاليف الصيانة ، ويضمن جودة قطع متسقة بمرور الوقت. بالإضافة إلى ذلك ، تقلل طبيعة عدم التلامس للقطع بالليزر من مخاطر تلوث المواد أو تلفها.

الحد الأدنى من هدر المواد

الحد الأدنى من هدر المواد

يعتبر القطع بالليزر عملية عالية الدقة تقلل من نفايات المواد مقارنة بأساليب القطع التقليدية. يعمل عرض الشق الضيق لشعاع الليزر على تحسين استخدام المواد وتقليل تكلفة المواد. بالإضافة إلى ذلك ، تسمح دقة القطع بالليزر بالتداخل الفعال للأجزاء ، مما يزيد من عدد المكونات التي يمكن إنتاجها من لوح واحد من النحاس الأصفر.

قطع نظيف وخالي من الأزيز

قطع نظيف وخالي من الأزيز

ينتج عن القطع بالليزر قطع نظيفة في النحاس الأصفر بدون خطوات معالجة لاحقة أو إنهاء إضافية. يذوب شعاع الليزر المركّز ويبخّر المادة ، ويترك حوافًا ناعمة وعالية الجودة بدون نتوءات أو حواف حادة. هذا يلغي أو يقلل الحاجة إلى إزالة الحواف يدويًا أو صقل الحواف ، مما يوفر الوقت والجهد أثناء الإنتاج.

المنطقة المتأثرة بالحرارة الدنيا

المنطقة المتأثرة بالحرارة الدنيا

يخلق القطع بالليزر منطقة ضيقة متأثرة بالحرارة (HAZ) في مادة النحاس الأصفر. تذوب الحرارة المركزة من شعاع الليزر وتبخر النحاس بسرعة ، مما يقلل من التشويه الحراري أو تلف المواد المحيطة. هذا يقلل من احتمالية حدوث تشوه في المواد ، أو تزييفها ، أو تغييرات في الخواص الميكانيكية للنحاس الأصفر.

سرعة عالية وإنتاجية عالية

سرعة عالية وإنتاجية عالية

يعتبر القطع بالليزر طريقة قطع فعالة يمكنها قطع المواد النحاسية بسرعة وبدقة ، مما يزيد من الإنتاجية ويقلل من وقت الإنتاج. تسمح الطبيعة التلقائية للقطع بالليزر بإعداد سريع للمهام وانتقالات سلسة بين أوضاع القطع المختلفة ، وتحسين سير العمل وزيادة الإنتاجية.

المرونة والتخصيص

المرونة والتخصيص

يوفر القطع بالليزر مرونة كبيرة في التصميم ، مما يسمح بإنشاء أنماط معقدة وتفاصيل دقيقة وهندسة معقدة من النحاس الأصفر. تتيح طبيعة القطع بالليزر التي يتحكم فيها البرنامج تعديلًا سهلاً للتصميم ونماذج أولية سريعة ، مما يسهل التخصيص والتكيف مع متطلبات المشروع المحددة.

اسئلة متداولة أسئلة

يمكن أن يختلف سعر آلة القطع بالليزر النحاسية بشكل كبير بناءً على عدد من العوامل بما في ذلك الطراز والموديل والمواصفات والميزات الإضافية. تتوفر آلات القطع بالليزر في مجموعة متنوعة من الأحجام ومستويات الطاقة لتلبية احتياجات الإنتاج المختلفة. بالإضافة إلى ذلك ، يمكن أن تؤثر ظروف السوق والموقع الجغرافي على الأسعار.

بشكل عام ، تبلغ تكلفة آلة القطع بالليزر للمبتدئين والمناسبة لقطع النحاس الأصفر حوالي $15000. عادةً ما يكون لهذه الآلات مستويات طاقة أقل ومناطق قطع أصغر وقد يكون لها قيود في سمك وسرعة القطع ، مما يجعلها مناسبة للاستخدام على نطاق صغير أو للاستخدام الشخصي. تتراوح أسعار آلات القطع بالليزر الصناعية المصممة للتطبيقات المهنية والتجارية من $50،000 إلى مئات الآلاف من الدولارات. تزداد الأسعار مع مستويات طاقة أعلى ، ومساحات قطع أكبر ، ودقة أكبر ، وميزات إضافية مثل أنظمة التحميل والتفريغ الأوتوماتيكية ، والملحقات الدوارة ، أو أنظمة التحكم المتقدمة. يمكن لقواطع الليزر الصناعية التعامل مع المواد النحاسية السميكة وتحقيق إنتاجية أعلى.

من المهم ملاحظة أن نطاقات الأسعار المذكورة أعلاه تقريبية وقد تختلف اختلافًا كبيرًا اعتمادًا على عوامل مثل المنطقة والمورد وجودة الماكينة والملحقات الإضافية ودعم ما بعد البيع. أيضًا ، فإن سعر آلة القطع بالليزر النحاسية هو جانب واحد فقط يجب مراعاته عند اتخاذ قرار الشراء. يجب أيضًا مراعاة تكاليف الصيانة ونفقات التشغيل المستمرة (مثل الطاقة والمساعدات) ، وربما الترقيات المستقبلية أو قطع الغيار. إذا كنت ترغب في الحصول على سعر دقيق وأحدث لآلة قطع نحاسية بالليزر معينة ، فيمكنك ذلك اتصل بنا. سيقدم مهندسونا عرض أسعار تفصيليًا بناءً على احتياجاتك المحددة وخيارات التخصيص الخاصة بك.

مولدات الليزر الليفي هي النوع الأكثر استخدامًا من مولدات الليزر لقطع النحاس الأصفر. مولدات الليزر الليفي هي مولدات ليزر صلبة تستخدم الألياف الضوئية لتضخيم شعاع الليزر. إن كفاءتها العالية وقدرتها على توفير جودة شعاع ممتازة تجعلها مناسبة لتطبيقات القطع المعدنية الدقيقة وعالية السرعة ، بما في ذلك النحاس.

تعمل مولدات الليزر الليفي في طيف الأشعة تحت الحمراء ، عادةً بأطوال موجية تتراوح من 1000 إلى 1100 نانومتر (نانومتر). النحاس مادة شديدة الانبعاث ، تمتص بشكل جيد في هذه الأطوال الموجية ، مما يسمح بامتصاص فعال لطاقة الليزر والقطع الفعال.

توفر مولدات الليزر الليفي مزايا عديدة لقطع النحاس الأصفر:

- الطاقة العالية: يحتوي مولد ليزر الألياف على مجموعة متنوعة من مستويات الطاقة ، والتي يمكن أن تقطع بشكل فعال المواد النحاسية ذات السماكات المختلفة. تتيح مولدات الليزر عالية الطاقة سرعات قص أسرع وزيادة الإنتاجية.

- جودة الشعاع: تنتج مولدات الليزر الليفي أشعة ليزر عالية الجودة بأحجام بؤرية صغيرة. ينتج عن هذا توزيع طاقة مركّز بعد ذلك مما يؤدي إلى قطع دقيقة ونظيفة مع الحد الأدنى من المنطقة المتأثرة بالحرارة وتقليل تكوين النتوءات.

- الموثوقية والصيانة: تتميز مولدات الليزر الليفي بتصميم الحالة الصلبة الذي يكون أكثر موثوقية ويتطلب صيانة أقل من الأنواع الأخرى من مولدات الليزر. تدوم لفترة أطول ويمكن أن تصمد أمام التشغيل المستمر في البيئات الصناعية.

- الكفاءة: تعتبر أجهزة إرسال الليزر الليفي فعالة للغاية ، حيث تقوم بتحويل نسبة أكبر من الطاقة الكهربائية إلى طاقة ليزر. تساهم كفاءة تحويل الطاقة هذه في توفير التكاليف من حيث استهلاك الطاقة ونفقات التشغيل.

يصعب قطع النحاس بالليزر أكثر من الفولاذ بسبب عدة عوامل تتعلق بتكوينه وخصائصه:

- الموصلية الحرارية: يتمتع النحاس بموصلية حرارية أعلى من الفولاذ. عندما يتفاعل شعاع الليزر مع مادة النحاس الأصفر ، فإن الحرارة المتولدة في العملية تنتقل بسرعة بعيدًا عن منطقة القطع ، مما يجعل من الصعب الحفاظ على المناطق الساخنة الموضعية اللازمة للقطع الفعال. ينتج عن ذلك سرعات قطع أبطأ وميل أكبر لانتشار الحرارة في جميع أنحاء المادة ، مما قد يؤدي إلى زيادة المنطقة المتأثرة بالحرارة ويؤثر سلبًا على جودة القطع.

- الانعكاسية: يتمتع النحاس بانعكاسية عالية نسبيًا لأطوال موجات ليزر معينة ، بما في ذلك تلك المستخدمة بشكل شائع في القطع بالليزر ، مثل مولدات ليزر ثاني أكسيد الكربون. تؤدي الانعكاسية العالية للنحاس إلى انعكاس جزء كبير من طاقة الليزر على سطح المادة بدلاً من امتصاصها للقطع. يقلل هذا الانعكاس من كفاءة وفعالية عملية القطع وقد يتطلب مستويات طاقة ليزر أعلى لتحقيق عمليات قطع مماثلة للصلب.

- حساسية الأكسدة: النحاس هو سبيكة من النحاس والزنك وهو أكثر عرضة للأكسدة من الفولاذ. أثناء القطع بالليزر ، يمكن أن تتسبب درجات الحرارة المرتفعة في تكوين طبقة أكسيد على سطح القطع ، مما يؤدي إلى تغير اللون ومشكلات الجودة المحتملة. يجب توخي الحذر للتحكم بشكل صحيح في معلمات القطع ، مثل اختيار ومعدل تدفق الغاز المساعد ، لتقليل الأكسدة وتحقيق قطع نظيف للنحاس. بالإضافة إلى ذلك ، قد تكون هناك حاجة إلى خطوات إضافية بعد المعالجة لإزالة أو تقليل تأثيرات الأكسدة.

- صلابة المواد: يعتبر النحاس أكثر ليونة وأقل صلابة من الفولاذ ، مما قد يؤثر على عملية القطع. في حين أن هذه الخاصية يمكن أن تجعل النحاس أسهل في الماكينة في بعض الحالات ، إلا أنه يمكن أن يمثل أيضًا تحديات أثناء القطع بالليزر. تتشوه المواد اللينة بسهولة أكبر تحت تأثير القوى المطبقة أثناء القطع بالليزر ، مما قد يتسبب في ظهور نتوءات أو حواف خشنة أو قطع غير دقيق. يلزم إيلاء اهتمام خاص لمعايير القطع والأدوات والتركيبات لضمان قطع نظيف ودقيق للنحاس الأصفر.

- تكلفة المواد: النحاس عبارة عن سبيكة من النحاس والزنك ، يمكن أن يختلف تركيبها. تؤثر التركيبة المحددة للمادة النحاسية التي يتم قطعها على قابليتها للتشغيل والاستجابة للقطع بالليزر. تؤثر الاختلافات في تكوين النحاس الأصفر على عوامل مثل الانعكاسية والتوصيل الحراري وكيف تتصرف المادة في ظل ظروف القطع بالليزر. يمكن أن تؤثر الاختلافات في تكوين المواد على سلوك القطع وقد يلزم إجراء تعديلات معينة على معلمات القطع بالليزر للحصول على أفضل النتائج.

نعم ، عند قطع النحاس الأصفر بالليزر ، ستؤدي قوة الليزر الأعلى عمومًا إلى سرعات قطع أسرع. تؤثر طاقة الليزر بشكل مباشر على كمية الطاقة التي يتم توصيلها إلى المادة ، مما يؤثر بدوره على سرعة تسخين المادة وانصهارها أثناء عملية القطع. من خلال زيادة طاقة الليزر ، يتم امتصاص المزيد من الطاقة بواسطة مادة النحاس ، مما يؤدي إلى ارتفاع معدل إزالة المواد. هذا يسمح بسرعات قص أسرع وإنتاجية أعلى. ومع ذلك ، يجب موازنة طاقة الليزر مع معلمات القطع الأخرى (تركيز الليزر وتدفق الغاز المساعد) لضمان جودة القطع المثلى وتجنب المشكلات المحتملة مثل ارتفاع درجة الحرارة أو تشوه المواد.

ومع ذلك ، تجدر الإشارة إلى أن العلاقة بين قوة الليزر وسرعة القطع ليست خطية. لكل مادة نحاسية وسمك معين ، يوجد نطاق مثالي لقوة الليزر قد لا تؤدي زيادة الطاقة بعده إلى تحسين سرعة القطع أو جودة القطع بشكل كبير. قد يؤدي استخدام طاقة ليزر عالية جدًا إلى زيادة مدخلات الحرارة وتشوه محتمل للمواد وزيادة الأكسدة وتقليل دقة القطع.

بينما يمكن أن تسهل طاقة الليزر العالية سرعات قطع أسرع ، من المهم أيضًا مراعاة عوامل أخرى مثل سمك مادة النحاس الأصفر وجودة القطع المطلوبة وقيود نظام القطع بالليزر. يجب أيضًا مراعاة عوامل مثل الموصلية الحرارية ، والانعكاس ، وقابلية الأكسدة للنحاس عند تحديد قوة الليزر المناسبة للقطع الفعال والعالي الجودة. يمكن أن يساعد إجراء عمليات قطع الاختبار والضبط الدقيق لطاقة الليزر والمعلمات الأخرى في تحقيق أفضل توازن بين سرعة القطع والجودة عند العمل بالنحاس الأصفر.

هناك العديد من المشاكل الشائعة التي يمكن أن تنشأ عند قطع النحاس بالليزر. فيما يلي بعض المشاكل التي قد تظهر:

- الذوبان: يتمتع النحاس بنقطة انصهار منخفضة مقارنة بالمعادن الأخرى ، لذلك يذوب بسهولة أثناء القطع بالليزر. يمكن أن تتسبب حرارة الليزر في ذوبان المادة بدلاً من قطعها بشكل نظيف ، مما يؤدي إلى قطع أقل دقة وحواف خشنة.

- الأكسدة وتغير اللون: يحتوي النحاس الأصفر على النحاس الذي يتأكسد بسهولة. يشكل النحاس طبقة أكسيد بسهولة عند تعرضه للهواء أو لدرجات حرارة عالية. تقلل طبقة الأكسيد هذه من امتصاص طاقة الليزر وتؤثر على عملية القطع ، مما يؤدي إلى قطع أبطأ أو غير كاملة. يجب إزالة طبقة الأكسيد أو تفتيحها قبل أو أثناء القطع بالليزر للحصول على نتائج مرضية.

- تزييف المواد: النحاس موصل جيد للحرارة ، والقطع بالليزر يولد حرارة شديدة. يمكن أن تسبب هذه الحرارة تشوهًا حراريًا للمادة ، مما قد يؤدي إلى التواء أو ثني أو أشكال أخرى من التشوه. يتطلب تقليل انفتال المواد إلى الحد الأدنى تحكمًا دقيقًا في معلمات الليزر ، بما في ذلك الطاقة والسرعة وتدفق الغاز المساعد ، فضلاً عن التثبيت المناسب ودعم قطعة العمل.

- انبعاث المواد: يتمتع النحاس بانعكاسية عالية لضوء الليزر ، خاصة في طيف الأشعة تحت الحمراء المرئي والقريب. هذا يعني أن جزءًا كبيرًا من شعاع الليزر ينعكس على سطح النحاس الأصفر بدلاً من امتصاصه ، مما يؤدي إلى قطع أقل كفاءة. بالإضافة إلى ذلك ، قد يتباعد شعاع الليزر عند قطع النحاس ، مما يؤدي إلى قطع أوسع من المتوقع. قد يتطلب الأمر تعديل قوة الليزر أو تردده أو استخدام البصريات المتخصصة لتحسين عملية القطع.

- تشكيل الثقب: يشير تشكيل الثقب إلى الحواف المرتفعة غير المرغوب فيها أو الخشونة التي قد تظهر على طول الحافة المقطوعة. في نحاس القطع بالليزر ، يعد وجود نتوءات أمرًا شائعًا نسبيًا. يمكن أن تحدث النتوءات بسبب عوامل مثل ضعف التركيز أو القطع بسرعة كبيرة أو تكون مادة منصهرة على طول القطع. لتقليل تكوين النتوءات ، يعد تحسين معلمات الليزر واختيار الغاز وتصميم الفوهة المناسب أمرًا بالغ الأهمية.

- تشكيل الخبث والكثارة: أثناء القطع بالليزر ، يمكن أن يتراكم المعدن المنصهر على طول حافة القطع ، مما قد يؤدي إلى تكوين الخبث أو الخبث. الخبث عبارة عن بقايا صلبة تلتصق بالحواف المقطوعة وتؤثر على النهاية المرغوبة. الخبث هو المعدن المنصهر الذي يتصلب في الجزء السفلي من قطعة العمل. يمكن أن تؤثر هذه المنتجات الثانوية على جودة القطع وقد تتطلب عمليات تنظيف إضافية أو عمليات ثانوية.

- حدود سماكة المادة: قد يكون لقطع النحاس بالليزر قيود في السماكة. يمكن أن تحدد قوة وتركيز الليزر أقصى سمك للنحاس الذي يمكن قطعه بشكل فعال. قد تتطلب صفائح النحاس السميكة قطع متعددة أو إيجاد طرق قطع بديلة.

- التركيز والمحاذاة: إن تحقيق التركيز الصحيح والمحاذاة لشعاع الليزر يسهل القطع الدقيق. يمكن أن يؤدي أي اختلال في المحاذاة أو التركيز غير الصحيح إلى عمليات قطع غير متساوية أو أقل دقة ، مما يؤثر على الجودة الإجمالية للجزء النهائي.

- المنطقة المتأثرة بالحرارة (HAZ): الحرارة الشديدة الناتجة عن شعاع الليزر تخلق منطقة متأثرة بالحرارة حول حافة القطع النحاسية. يمكن أن تؤثر التغيرات الحرارية التي تشهدها هذه المنطقة على خصائص المواد مثل الصلابة والليونة. في بعض الحالات ، يمكن أن تصبح المنطقة المتأثرة بالحرارة أكثر هشاشة ، والتي يمكن أن تصبح مشكلة إذا تم الضغط على المكون النحاسي ميكانيكيًا.

- الموصلية الحرارية: يتمتع النحاس بموصلية حرارية عالية ، مما يعني أنه يبدد الحرارة بسرعة. في حين أن هذا قد يكون مفيدًا لبعض التطبيقات ، إلا أنه يمكن أيضًا أن يخلق تحديات أثناء القطع بالليزر. يمكن أن تؤدي الموصلية الحرارية العالية إلى تبديد مفرط للحرارة ، مما يؤدي إلى قطع أبطأ أو أقل دقة.

- تحسين قوة الليزر والسرعة: إن إيجاد التوازن الصحيح بين طاقة الليزر وسرعة القطع أمر بالغ الأهمية لتحقيق عمليات قطع نحاسية دقيقة ونظيفة. إذا كانت طاقة الليزر عالية جدًا أو كانت سرعة القطع بطيئة جدًا ، فقد يحدث انصهار أو احتراق مفرط ، مما يؤدي إلى ضعف جودة القطع والتشوه المحتمل للمواد. على العكس من ذلك ، قد تتسبب طاقة الليزر غير الكافية أو سرعة القطع العالية في قطع غير كامل.

هناك العديد من العناصر الأساسية التي يجب مراعاتها وتحسينها من أجل قطع ليزر نحاسي ناجح. فيما يلي عوامل مهمة تساهم في تحقيق نتيجة ناجحة:

- معلمات الليزر: يجب تحسين طاقة الليزر والمعلمات مثل مدة النبض والتردد ونمط الشعاع لقطع النحاس الأصفر. بسبب الموصلية الحرارية العالية والانعكاس ، يتطلب النحاس الأصفر عادةً طاقة ليزر أعلى من المواد الأخرى. يساعد إيجاد التوازن الصحيح بين القوة وسرعة القطع على تحقيق قطع نظيف وفعال.

- جودة التركيز والشعاع: يساهم التركيز المناسب لشعاع الليزر في إجراء عمليات قطع دقيقة ومتسقة. يجب أن يركز شعاع الليزر بإحكام على سطح القطع لضمان أقصى تركيز للطاقة وإزالة المواد بكفاءة. بالنسبة للنحاس الأصفر ، قد يلزم تصميم البصريات المتخصصة لتقليل الانعكاسات وتحسين امتصاص الطاقة. يمكن أن تساعد هذه البصريات في التخفيف من التحديات التي تفرضها الانعكاسية العالية للنحاس وتضمن القطع الفعال والدقيق.

- مساعدة اختيار الغاز: تُستخدم الغازات المساعدة أثناء القطع بالليزر لإزالة المواد المنصهرة ومنع الأكسدة. بالنسبة للنحاس ، عادةً ما يتم استخدام غاز خامل مثل النيتروجين أو الأرجون كغاز مساعد. تساعد هذه الغازات في خلق بيئة واقية وتقليل الأكسدة وتعزيز عملية القطع. يجب تحسين اختيار الغاز المساعد ومعدل التدفق لتحقيق أفضل النتائج للمواد النحاسية المحددة التي يتم قطعها.

- تحضير المواد: يجب تحضير النحاس الأصفر بشكل صحيح قبل القطع بالليزر لضمان أفضل النتائج. قد يشمل ذلك تنظيف السطح لإزالة التلوث ، وتطبيق طلاء مضاد للانعكاس لتقليل الانعكاسات ، والتأكد من وضع المادة بشكل آمن ودعمها أثناء القطع لتقليل الالتواء أو عدم المحاذاة. يمكن استخدام تقنيات تنظيف الأسطح مثل إزالة الشحوم وتخميل السطح لتحسين جودة القطع ومنع المشاكل التي تسببها الشوائب السطحية.

- صيانة الماكينة ومعايرتها: تساهم الصيانة والمعايرة المنتظمة لآلة القطع بالليزر في قطع النحاس الأصفر المتسق والناجح. يتضمن ذلك الحفاظ على نظافة البصريات ، وفحص محاذاة الشعاع وضبطه ، وضمان أن أنظمة تدفق الهواء تعمل بشكل صحيح ، ومراقبة الأداء الكلي للماكينة.

- ما بعد القطع: بعد عملية القطع بالليزر ، قد تكون هناك حاجة إلى القطع اللاحق لإزالة أي نتوءات أو حواف حادة أو عيوب سطحية. قد يتضمن ذلك تقنيات مثل إزالة الحواف أو الطحن أو التلميع لتحقيق النهاية والجودة المرغوبة على حافة القطع.

- التركيبات ودعامات الشغل: سيساعد عقد العمل المناسب ودعمه في الحفاظ على ثبات قطعة العمل الخاصة بك أثناء القطع بالليزر. نظرًا لارتفاع درجات الحرارة التي ينطوي عليها القطع بالليزر ، يمكن أن يتمدد النحاس الأصفر ويلتوي حراريًا ، لذلك من المهم تثبيت المادة بإحكام في مكانها لمنع التشويه أو عدم المحاذاة أثناء عملية القطع. يمكن أن يساعد استخدام أدوات الرقص أو التركيبات أو التركيبات المناسبة في ضمان ثبات قطعة العمل ووضعها بشكل صحيح.

- اعتبارات التصميم ومسار القطع: خطط لمسارات القطع بعناية لتحسين الكفاءة وتقليل الحركة غير الضرورية. ضع في اعتبارك عوامل مثل تداخل الأجزاء وتجنب التغييرات المفرطة في الاتجاه وتقليل مسافات السفر لتقليل وقت القطع وتحسين استخدام المواد.

لا ، سرعة القطع الأبطأ لا تجعل قطع النحاس الأصفر أسهل بالضرورة. في قاطع الليزر ، تؤثر السرعة التي ينتقل بها الليزر على طول مسار القطع على عملية القطع وجودة القطع. ومع ذلك ، من المهم ملاحظة أن سرعة القطع المثلى للنحاس قد تختلف اعتمادًا على عوامل مثل سمك المادة ، وطاقة الليزر ، والمتطلبات المحددة للتطبيق. في حين أن سرعات القطع البطيئة مفيدة في بعض الأحيان لبعض المواد ، مثل المعادن السميكة ، عندما يتعلق الأمر بقطع النحاس الأصفر ، فإن السرعات البطيئة لا تجعل العملية أسهل بالضرورة. في الواقع ، فإن قطع النحاس الأصفر بسرعات منخفضة جدًا يمثل العديد من التحديات والمشكلات المحتملة:

- المنطقة المتأثرة بالحرارة المتزايدة (HAZ): المنطقة المتأثرة بالحرارة هي المنطقة المحيطة بالقطع المتأثرة بحرارة الليزر. عند قطع النحاس الأصفر بسرعات أبطأ ، يمكن أن يؤدي التعرض الطويل لليزر إلى توسع HAZ. ينتج عن هذا زيادة في الانتشار الحراري ، والإجهاد الحراري ، والتشوه أو الالتواء المحتمل للمادة.

- الصهر الزائد: يمكن أن يتسبب قطع النحاس بسرعة بطيئة جدًا في نقل المواد إلى الحكومة. بدلاً من قطع النحاس بشكل نظيف ، سوف يتسبب الليزر في ذوبان المادة وإنشاء قطع أوسع. يمكن أن يؤدي هذا إلى عمليات قطع غير دقيقة ، وانخفاض جودة القطع ، والمشاكل المحتملة في دقة الأبعاد.

- زيادة الأكسدة: عندما يتعرض النحاس للهواء أو درجات حرارة عالية ، يمكن أن تتكون طبقة أكسيد بسهولة. ينتج عن قطع النحاس الأصفر بسرعات أبطأ التعرض الطويل لليزر ، مما يزيد من احتمالية الأكسدة. يمكن أن تؤثر طبقات الأكسيد سلبًا على عملية القطع عن طريق تقليل امتصاص طاقة الليزر ، مما يؤدي إلى قطع غير مكتمل أو أبطأ.

- زيادة وقت القطع: تؤدي سرعات القطع البطيئة بشكل طبيعي إلى إطالة أوقات القطع. قد يكون هذا عيبًا عند الحاجة إلى إنتاجية عالية. إذا كانت الكفاءة أولوية قصوى ، فإن إيجاد التوازن الأمثل بين سرعة القطع والجودة يصبح أمرًا بالغ الأهمية.

- تراكم الحرارة: يتمتع النحاس بموصلية حرارية عالية ، مما يعني أنه يبدد الحرارة بسرعة. عند القطع بسرعات أبطأ ، يمكن أن تتراكم الحرارة الناتجة عن الليزر في المادة. يمكن أن يؤدي تراكم الحرارة المفرط إلى تأثيرات غير مرغوب فيها مثل الذوبان الموضعي ، أو إعادة الصياغة ، أو تكوين النتوءات ، خاصةً إذا لم يتم ضبط طاقة الليزر بشكل صحيح.

عند قطع النحاس بالليزر ، يلعب اختيار الغاز المساعد دورًا حيويًا في تحقيق أفضل نتائج القطع. يساعد الغاز المساعد في نفخ المعدن المنصهر والحطام بعيدًا عن منطقة القطع ، مما يوفر فوائد مثل جودة القطع المحسنة ، وتقليل الأكسدة ، وكفاءة العملية الإجمالية. الغازان المساعدان الأكثر استخدامًا في قطع النحاس الأصفر هما النيتروجين والهواء المضغوط. فيما يلي تفاصيل كل خيار:

- النيتروجين (N2): نظرًا لأن النيتروجين غاز خامل ، فهو خيار شائع للنحاس المقطوع بالليزر. يتم توفير النيتروجين عادة في صورة غازية من مصدر مخصص أو مولد نيتروجين. لها المزايا التالية:

- انخفاض الأكسدة: يخلق النيتروجين جوًا خاملًا حول منطقة القطع ، مما يساعد على تقليل أكسدة النحاس الأصفر. هذا مهم بشكل خاص لأن النحاس الأصفر يشكل بسهولة طبقة أكسيد عند تعرضه للهواء أو درجات حرارة عالية. من خلال تقليل الأكسدة ، يتم تحسين جودة حافة القطع وتقليل الحاجة إلى التنظيف بعد القطع أو إزالة الأكسيد.

- جودة قص محسّنة: يساعد النيتروجين في الحفاظ على عملية قطع مستقرة عن طريق منع التفاعلات مع المواد المنصهرة ، مما يؤدي إلى قطع أنظف وأكثر سلاسة. يساعد على منع تكوين النتوءات المفرطة ، والالتصاق بالمواد المنصهرة ، والمشاكل الأخرى التي قد تنشأ عن الأكسدة أو التفاعل مع الأكسجين.

- التحكم المحسن في العملية: يتميز النيتروجين بخصائص متسقة ويمكن التنبؤ بها ، مما يسهل التحكم في عملية القطع. يسمح بضبط دقيق لتدفق الغاز المساعد والضغط لتحسين أداء القطع.

- زيادة سرعة القطع: بسبب الموصلية الحرارية العالية للنيتروجين ، يمكن أن تزيد من سرعة قطع النحاس. تمتص الحرارة وتبددها بكفاءة ، مما يسمح بإزالة المواد بشكل أسرع وزيادة سرعات المعالجة.

- التوافق مع الأسطح العاكسة: يتمتع النحاس بانعكاسية عالية نسبيًا والنيتروجين أقل تأثراً بالانعكاس من الغازات الأخرى مثل الأكسجين أو الهواء المضغوط. هذا يجعل النيتروجين اختيارًا مناسبًا للمواد العاكسة للقطع بالليزر مثل النحاس.

- الهواء المضغوط: يمكن أيضًا استخدام الهواء المضغوط كغاز مساعد عند قطع النحاس. في حين أنه ليس شائعًا مثل النيتروجين ، إلا أنه يمكن أن يكون خيارًا متاحًا بسهولة وفعالية من حيث التكلفة في بعض المواقف. لأن الهواء المضغوط متوفر بسهولة في معظم بيئات التصنيع ، طالما يتم ترشيحه وتجفيفه بشكل كافٍ لإزالة الملوثات والرطوبة. فيما يلي بعض الاعتبارات:

- زيادة خطر الأكسدة: يحتوي الهواء المضغوط على الأكسجين ، مما قد يؤدي إلى زيادة أكسدة النحاس أثناء التقطيع. يمكن أن يؤدي ذلك إلى تكوين طبقة أكسيد على الحواف المقطوعة ، مما يتطلب تنظيفًا إضافيًا بعد القطع أو خطوات إزالة الأكسيد.

- انخفاض جودة القطع: قد يتسبب الهواء المضغوط في انخفاض طفيف في جودة القطع مقارنة بالنيتروجين. سيؤدي وجود الأكسجين في الهواء المضغوط إلى سطح قطع أكثر خشونة قليلاً ، وزيادة في تكوين النتوءات ، وزيادة فرصة إعادة تشكيل الطبقات.

- بالنسبة للمواد السميكة: قد يكون الهواء المضغوط أفضل للمواد النحاسية السميكة حيث تكون الأكسدة أقل مشكلة. يمكن أن يساعد محتوى الأكسجين المتزايد في احتراق المواد المنصهرة ، مما يعزز إزالة الحطام بشكل أفضل أثناء القطع.

احصل على حلول الليزر

يمكننا تخصيص التصميم وفقًا لمتطلباتك. ما عليك سوى إخبارنا بمتطلباتك ، وسيزودك مهندسونا بحلول متكاملة في أقصر وقت ممكن. أسعار معدات الليزر لدينا تنافسية للغاية ، يرجى الاتصال بنا للحصول على عرض أسعار مجاني. إذا كنت بحاجة إلى خدمات أخرى متعلقة بأجهزة الليزر ، فيمكنك أيضًا الاتصال بنا.