مقدمة عن القطع بالليزر والبلازما

مبدأ العمل: القطع بالليزر مقابل القطع بالبلازما

مبدأ عمل القطع بالليزر

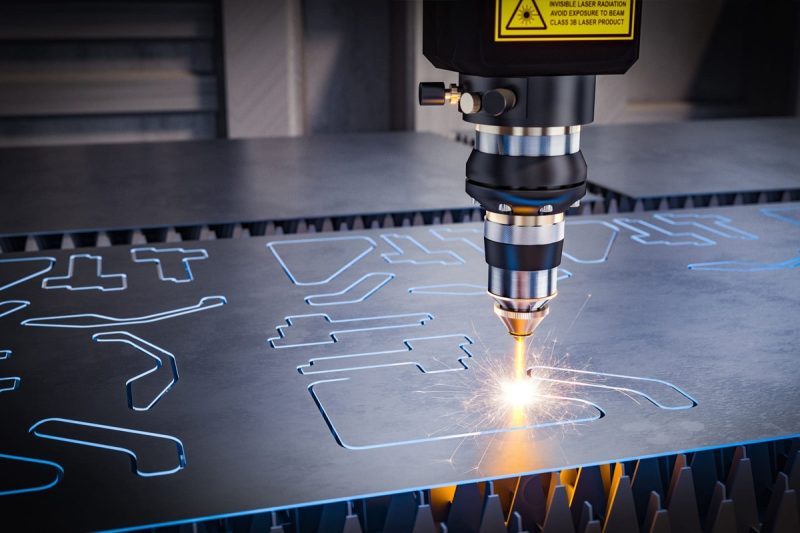

تستخدم عملية القطع بالليزر شعاعًا عالي الطاقة ومركّزًا من الضوء لقطع أو نقش المواد بدقة استثنائية. يشير مصطلح "LASER" إلى تضخيم الضوء عن طريق الانبعاث المحفز للإشعاع. وإليك كيفية عمل العملية:

- توليد الليزر: يقوم مصدر الليزر، مثل الليزر الليفي أو ليزر ثاني أكسيد الكربون، بتوليد شعاع متماسك من الضوء أحادي اللون. يتم إنتاج هذا الضوء عن طريق إثارة الذرات في وسط ليزري، مما يؤدي إلى إطلاقها للفوتونات في انسجام.

- تركيز الشعاع: يتم توجيه شعاع الليزر من خلال سلسلة من المرايا والعدسات التي تركزه على نقطة دقيقة للغاية وصغيرة على سطح المادة. تعمل آلية التركيز على تركيز الشعاع إلى قطر صغير يصل إلى 0.1 مم، مما يزيد من شدته.

- تفاعل المواد: عندما يضرب شعاع الليزر المركّز المادة، يتم امتصاص طاقته، مما يتسبب في تسخين المادة بسرعة. اعتمادًا على قوة الليزر وخصائص المادة، يمكن أن يؤدي هذا إلى:

- الذوبان: تذوب المادة بسبب درجة الحرارة العالية.

- التبخر: تتبخر المادة إذا تجاوزت درجة الحرارة نقطة غليانها.

- الاحتراق: في بعض الحالات، وخاصة مع المواد غير المعدنية، قد تحترق المادة.

- الغاز المساعد: يتم نفخ الغاز المساعد، مثل الأكسجين أو النيتروجين أو الهواء المضغوط، بشكل محوري مع شعاع الليزر من خلال فوهة. يخدم الغاز أغراضًا متعددة:

- إخراج المواد المنصهرة: يتم نفخ المواد المنصهرة أو المتبخرة بعيدًا عن الفجوة (فجوة القطع).

- تعزيز سرعة القطع: يمكن للأكسجين أن يتفاعل طاردًا للحرارة مع المادة، مما يزيد من سرعة القطع.

- حماية العدسة: تمنع الأبخرة والجسيمات من تلويث عدسة التركيز.

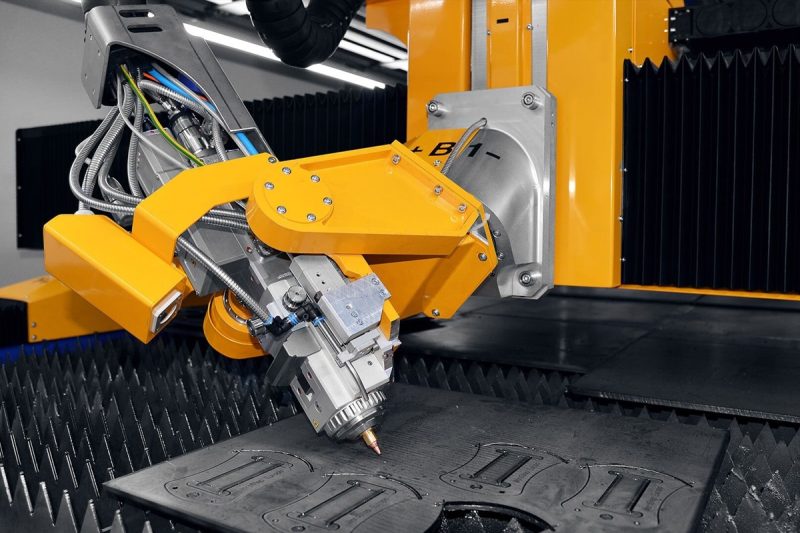

- الحركة المتحكم بها: تعمل أنظمة التحكم الرقمي بالحاسوب (CNC) على توجيه رأس القطع بالليزر فوق المادة وفقًا للتصميم المبرمج، مما يضمن قطعًا دقيقة وأشكالًا معقدة.

الخصائص الرئيسية للقطع بالليزر:

- الدقة: قادرة على القطع بتفاوتات ضيقة تصل إلى ±0.1 مم.

- جودة الحافة: تنتج حواف ناعمة ونظيفة والتي غالبًا لا تتطلب المزيد من التشطيب.

- التنوع: مناسب لقطع مجموعة واسعة من المواد، بما في ذلك المعادن والبلاستيك والخشب والزجاج (اعتمادًا على نوع الليزر).

- منطقة ذات أدنى حد من التأثر بالحرارة: يعمل الشعاع المركّز على تقليل التشوه الحراري للمواد المحيطة.

مبدأ عمل القطع بالبلازما

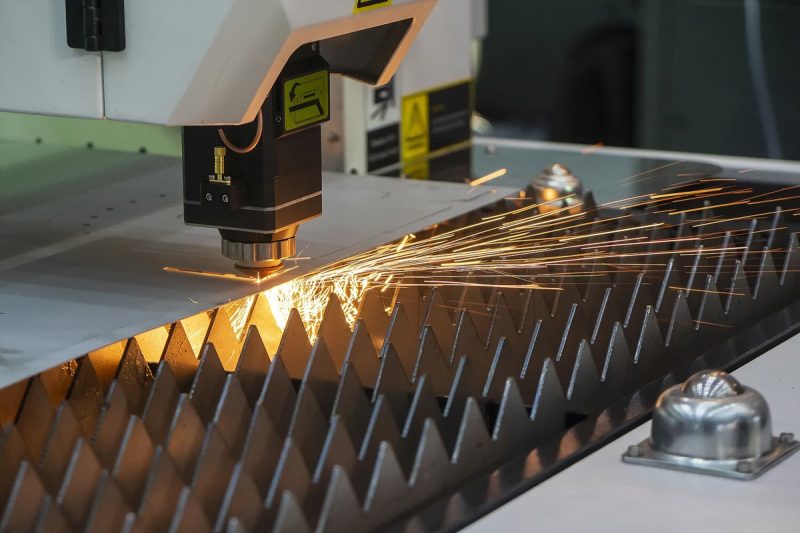

القطع بالبلازما هي عملية يتم فيها قطع المواد الموصلة للكهرباء باستخدام نفث من البلازما الساخنة. وفيما يلي شرح خطوة بخطوة لكيفية عمل القطع بالبلازما:

- إمدادات الطاقة والغاز: تستخدم آلة القطع البلازمية مصدر طاقة لتوليد قوس تيار مستمر (DC) وإمدادات غاز (عادةً ما يكون هواء مضغوط أو نيتروجين أو أكسجين) لتشكيل البلازما.

- بدء القوس: يبدأ قاطع البلازما قوسًا بين قطب كهربائي (يقع في الشعلة) وقطعة العمل. ويمكن بدء ذلك من خلال:

- بدء الاتصال: لمس طرف الشعلة لقطعة العمل لإكمال الدائرة.

- بدء التشغيل بتردد عالي: استخدام دائرة عالية الجهد وعالية التردد لتأين الغاز دون تلامس.

- تكوين البلازما: يتم دفع الغاز عبر فوهة ضيقة داخل الشعلة بسرعة عالية. وعندما يمر الغاز عبر القوس الكهربائي، فإنه يتأين ويتحول إلى بلازما - غاز ساخن وموصل للكهرباء.

- ذوبان المواد وإزالتها:

- الذوبان: تصل درجة حرارة البلازما إلى 30000 درجة مئوية (54000 درجة فهرنهايت)، مما يؤدي إلى ذوبان المعدن على الفور عند نقطة التلامس.

- نفخ المعدن المنصهر بعيدًا: ينفخ تيار البلازما عالي السرعة المعدن المنصهر بعيدًا عن القطع، مما يؤدي إلى إنشاء شق.

- حركة شعلة القطع: على غرار القطع بالليزر، تتحكم أنظمة CNC في حركة شعلة البلازما لمتابعة مسار القطع المطلوب بدقة.

الخصائص الرئيسية لقطع البلازما:

- سرعة القطع: سرعات قطع أسرع على المواد الأكثر سمكًا مقارنة بالقطع بالليزر.

- سمك المادة: فعال لقطع الصفائح المعدنية التي يصل سمكها إلى عدة بوصات.

- المواد الموصلة فقط: يمكنها فقط قطع المواد الموصلة للكهرباء، مثل الفولاذ والفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس الأصفر.

- قطع أوسع ومنطقة متأثرة بالحرارة: يؤدي ذلك إلى عرض قطع أوسع ومنطقة أكبر متأثرة بالحرارة، مما قد يؤدي إلى المزيد من هدر المواد والتشوه المحتمل.

الفروق الرئيسية بين القطع بالليزر والقطع بالبلازما

آلية القطع

- القطع بالليزر: يعمل القطع بالليزر عن طريق تركيز شعاع ليزر عالي الطاقة على سطح المادة، إما عن طريق إذابة المادة أو حرقها أو تبخيرها. يساعد تيار من الغاز المساعد (مثل النيتروجين أو الأكسجين أو الهواء المضغوط) على طرد المادة المنصهرة وإنشاء قطع نظيف. يتم توليد شعاع الليزر من مصدر ألياف أو ليزر ثاني أكسيد الكربون، اعتمادًا على المادة التي يتم قطعها. يوفر القطع بالليزر دقة لا مثيل لها ويتم التحكم فيه بواسطة نظام CNC (التحكم العددي بالحاسوب)، مما يتيح إنشاء تصميمات معقدة ومعقدة.

- القطع بالبلازما: يعتمد القطع بالبلازما، على النقيض من ذلك، على نفث البلازما الساخنة - التي يتم إنشاؤها عن طريق تأين غاز مثل الأكسجين أو النيتروجين كهربائيًا - لتذوب عبر المواد الموصلة للكهرباء مثل الفولاذ أو الألومنيوم. يتم إنشاء قوس البلازما عن طريق تمرير الغاز عبر فوهة أثناء تطبيق قوس كهربائي، مما يخلق تيارًا ساخنًا بما يكفي لإذابة المادة. القطع بالبلازما فعال للمعادن الأكثر سمكًا ولكنه لا يوفر نفس مستوى الدقة مثل القطع بالليزر.

توافق المواد

- القطع بالليزر: القطع بالليزر متعدد الاستخدامات للغاية عندما يتعلق الأمر بتوافق المواد. يمكنه قطع المواد المعدنية وغير المعدنية. تُستخدم ليزرات الألياف بشكل أساسي لقطع المعادن مثل الفولاذ والفولاذ المقاوم للصدأ والألمنيوم والنحاس والنحاس الأصفر. ماكينات القطع بالليزر CO2من ناحية أخرى، تعد الليزرات الليفية أكثر ملاءمة لقطع المواد غير المعدنية مثل الخشب والبلاستيك والأقمشة والزجاج. ومع ذلك، فإن الليزرات الليفية أكثر كفاءة لقطع المعادن، ولا يمكنها قطع المواد شديدة الانعكاس، مثل الألومنيوم، دون تعديلات على طاقة الليزر والإعدادات.

- القطع بالبلازما: يقتصر القطع بالبلازما على المواد الموصلة للكهرباء. ويشمل ذلك المعادن مثل الفولاذ الكربوني والفولاذ المقاوم للصدأ والألمنيوم والنحاس والنحاس الأصفر وغيرها من السبائك. ولا يمكن للقطع بالبلازما قطع المواد غير الموصلة للكهرباء مثل البلاستيك أو الخشب أو الزجاج، مما يحد من تطبيقه في صناعات تشغيل المعادن. أما بالنسبة لقطع المعادن الأكثر سمكًا، فإن القطع بالبلازما يوفر خيارًا أسرع وأكثر كفاءة.

سرعة القطع

- القطع بالليزر: يتميز القطع بالليزر عمومًا بقدرته على قطع المواد الرقيقة بسرعة ودقة. بالنسبة للمعادن التي يقل سمكها عن 6 مم، يكون القطع بالليزر أسرع بكثير من القطع بالبلازما، خاصة عندما تكون هناك حاجة إلى قطع عالية الدقة. ومع ذلك، مع زيادة سمك المادة، تقل سرعة القطع بالليزر. يعد القطع بالليزر الأنسب للأعمال التفصيلية حيث تكون الدقة أكثر أهمية من سرعة الخام.

- القطع بالبلازما: على النقيض من ذلك، يكون القطع بالبلازما أسرع من القطع بالليزر عندما يتعلق الأمر بالمواد الأكثر سمكًا، وخاصة المعادن التي يزيد سمكها عن 10 مم. يمكن لقواطع البلازما قطع هذه المواد السميكة بسرعات عالية، مما يجعلها مثالية للتطبيقات الصناعية الشاقة مثل بناء السفن أو البناء. بالنسبة للمعادن الأكثر سمكًا، يمكن أن يكون القطع بالبلازما أكثر كفاءة من حيث الوقت من القطع بالليزر.

سمك القطع

- القطع بالليزر: القطع بالليزر فعال للغاية للمواد الرقيقة، والتي يصل سمكها عادة إلى 30 مم للمعادن عند استخدام ليزر الألياف عالي الطاقة. وبعد هذا السمك، تنخفض كفاءة وسرعة القطع بالليزر، وقد يصبح القطع أقل عملية بسبب قيود الطاقة وتشوه المواد المحتمل بسبب الحرارة.

- القطع بالبلازما: يتميز القطع بالبلازما بتميزه عند قطع المواد الأكثر سمكًا، والتي غالبًا ما يصل سمكها إلى 50 مم أو أكثر حسب قوة القاطع بالبلازما. وهذا يجعل القطع بالبلازما خيارًا أفضل للتطبيقات التي تتطلب قطع المعادن السميكة، مثل صناعات التصنيع الثقيلة. بالنسبة للمواد التي يزيد سمكها عن 30 مم، يكون القطع بالبلازما أسرع وأكثر فعالية من حيث التكلفة من القطع بالليزر.

الانضباط و الدقة

- القطع بالليزر: من أهم مميزات القطع بالليزر دقته. حيث يسمح شعاع الليزر الضيق، جنبًا إلى جنب مع أدوات التحكم الرقمية، بإجراء قطع دقيقة للغاية مع تحمّلات ضيقة، غالبًا في حدود ±0.1 مم. وهذا يجعل القطع بالليزر مثاليًا للتصاميم المعقدة والمكونات التفصيلية والتطبيقات حيث تكون الدقة العالية أمرًا بالغ الأهمية، مثل صناعات الطيران والإلكترونيات والسيارات. كما يقلل الشق الضيق (عرض القطع) من هدر المواد.

- القطع بالبلازما: على الرغم من فعالية القطع بالبلازما في المواد الأكثر سمكًا، إلا أنها أقل دقة من القطع بالليزر. حيث تخلق قواطع البلازما شقًا أوسع، مما يحد من القدرة على تحقيق قطع دقيقة ومعقدة. وعلى الرغم من أنها مناسبة للعديد من التطبيقات الصناعية، إلا أن القطع بالبلازما قد يتطلب معالجة لاحقة مثل الطحن أو الصنفرة لتحسين جودة القطع وإزالة النتوءات، وخاصة للأعمال التفصيلية أو المواد الرقيقة.

المنطقة المتأثرة بالحرارة (HAZ)

- القطع بالليزر: ينتج القطع بالليزر منطقة متأثرة بالحرارة أصغر مقارنة بالقطع بالبلازما. يذيب شعاع الليزر عالي التركيز جزءًا صغيرًا من المادة دون التأثير بشكل كبير على المنطقة المحيطة. يؤدي تقليل هذه المنطقة المتأثرة بالحرارة إلى تشوه حراري أقل، مما يقلل من خطر تشوه المادة، وهو أمر مهم بشكل خاص لقطع العمل الرقيقة أو الدقيقة.

- القطع بالبلازما: ينتج القطع بالبلازما منطقة متأثرة بالحرارة أكبر بكثير بسبب درجات الحرارة العالية لقوس البلازما. تزيد هذه المنطقة المتأثرة بالحرارة الأكبر من احتمالية تشوه المادة أو انحناءها، خاصة عند قطع المواد الرقيقة. بالنسبة للمعادن الأكثر سمكًا، قد تكون المنطقة المتأثرة بالحرارة أقل مشكلة، ولكن بالنسبة للتطبيقات الدقيقة أو المواد المعرضة للتلف بسبب الحرارة، فإن القطع بالليزر هو الخيار الأفضل.

جودة الحافة

- القطع بالليزر: ينتج القطع بالليزر جودة حافة فائقة مع قطع ناعمة ونظيفة لا تتطلب غالبًا مزيدًا من التشطيب. ينتج عن الشق الضيق والتأثير الحراري الضئيل حواف خالية من النتوءات ودقيقة. وهذا مفيد بشكل خاص للتطبيقات التي تتطلب جماليات أو تشطيبًا عالي الجودة.

- القطع بالبلازما: على الرغم من سرعة القطع بالبلازما، إلا أنها غالبًا ما تنتج حوافًا أكثر خشونة مقارنة بالقطع بالليزر. يمكن أن يؤدي الشق الأوسع ومساحة التآكل الأكبر إلى تكوين حطام أو خبث (مادة متبقية) على الحواف، مما يتطلب معالجة لاحقة إضافية لتحقيق تشطيب ناعم. بالنسبة للتطبيقات حيث لا تكون جودة الحافة بالغة الأهمية، يظل القطع بالبلازما خيارًا مناسبًا.

الخاتمة: الاختلافات الرئيسية

- آلية القطع: يستخدم القطع بالليزر شعاعًا مركّزًا من الضوء، بينما يعتمد القطع بالبلازما على تيار غاز مؤين (بلازما).

- التوافق المادي: يمكن للقطع بالليزر التعامل مع كل من المعادن وغير المعادن، في حين يقتصر القطع بالبلازما على المعادن الموصلة للكهرباء.

- سرعة القطع: القطع بالليزر أسرع للمواد الرقيقة، في حين أن القطع بالبلازما يتفوق في قطع المعادن السميكة بسرعة.

- سمك القطع: يعتبر القطع بالليزر أكثر كفاءة للمواد الرقيقة، بينما يتعامل القطع بالبلازما مع المعادن السميكة بشكل أكثر فعالية.

- الدقة والضبط: توفر عملية القطع بالليزر دقة أعلى مع قطع أنظف، في حين أن عملية القطع بالبلازما أقل دقة وقد تتطلب معالجة لاحقة.

- منطقة التأثر بالحرارة (HAZ): تتميز عملية القطع بالليزر بمنطقة تأثر بالحرارة أصغر، مما يقلل من التشوه الحراري، في حين أن عملية القطع بالبلازما تخلق منطقة تأثر بالحرارة أكبر، مما يزيد من خطر الانحناء.

- جودة الحافة: توفر عملية القطع بالليزر حواف ناعمة وعالية الجودة، بينما قد تنتج عملية القطع بالبلازما حواف أكثر خشونة تتطلب تشطيبًا إضافيًا.

التطبيق: القطع بالليزر مقابل القطع بالبلازما

تطبيقات القطع بالليزر

تشتهر عملية القطع بالليزر بدقتها العالية وتفاصيلها الدقيقة وقطعها النظيفة، مما يجعلها مثالية للصناعات والتطبيقات التي تكون فيها الدقة والجودة في غاية الأهمية. تُستخدم عملية القطع بالليزر على نطاق واسع في الصناعات التالية:

- صناعة الطيران والفضاء: في تصنيع الطائرات والفضاء، يجب أن تلبي المكونات معايير الدقة العالية للغاية. يُعد القطع بالليزر الطريقة المفضلة لقطع الأجزاء المعقدة المصنوعة من المعادن خفيفة الوزن مثل التيتانيوم والألومنيوم، فضلاً عن إنشاء أجزاء صغيرة ومفصلة مع الحد الأدنى من التفاوتات.

- السيارات: تُستخدم تقنية القطع بالليزر على نطاق واسع في صناعة السيارات لقطع الأجزاء المعقدة، بما في ذلك مكونات الصفائح المعدنية ولوحات القيادة وأجزاء المحرك. وتتيح دقتها إنشاء قطع مخصصة ومفصلة تلبي متطلبات الأداء العالي للسيارات الحديثة.

- الإلكترونيات: غالبًا ما تتطلب صناعة الإلكترونيات قطعًا دقيقة ومعقدة للمكونات الصغيرة مثل لوحات الدوائر المطبوعة (PCBs). إن قدرة القطع بالليزر على التعامل مع المواد الرقيقة وتقديم قطع عالية الدقة مع الحد الأدنى من الضرر الناتج عن الحرارة تجعلها مثالية لهذه التطبيقات.

- الأجهزة الطبية: تُستخدم تقنية القطع بالليزر في تصنيع الأجهزة الطبية مثل الأدوات الجراحية والغرسات والمكونات الدقيقة الأخرى التي تتطلب تفاصيل معقدة. وتضمن دقتها العالية أن الأجهزة الطبية تلبي المعايير التنظيمية الصارمة.

- المجوهرات والأزياء: تُستخدم تقنية القطع بالليزر بشكل متكرر في القطع والنقش في صناعات المجوهرات والأزياء. سواء كان الأمر يتعلق بقطع المعادن الثمينة للمجوهرات الفاخرة أو الأنماط المعقدة على الأقمشة والجلود، توفر تقنية الليزر قطعًا نظيفة ودقيقة تعزز من الجاذبية الجمالية للمنتجات.

- قطع المنسوجات والأقمشة: تُستخدم أشعة الليزر ثاني أكسيد الكربون بشكل شائع في صناعة المنسوجات لقطع الأقمشة والجلود والمواد الاصطناعية. يتيح القطع بالليزر قطعًا سريعًا ودقيقًا وغير ملامس، وهو أمر بالغ الأهمية للمواد الحساسة التي يمكن أن تتلف بسهولة.

- تصنيع اللافتات والشاشات: تعد عملية القطع بالليزر شائعة أيضًا في صناعة اللافتات لإنشاء شعارات مفصلة وتصميمات معقدة وكتابات على مواد مثل الأكريليك والبلاستيك والخشب. تعد الحواف النظيفة والقطع الدقيقة مثالية للشاشات الجذابة بصريًا.

تطبيقات القطع بالبلازما

تشتهر عملية القطع بالبلازما بسرعتها وقدرتها على قطع المواد السميكة الموصلة بكفاءة. وعادة ما تستخدم في الصناعات الثقيلة حيث لا تكون الدقة بالغة الأهمية ولكن هناك حاجة إلى قطع عالي السرعة وعلى نطاق واسع. وتستخدم عملية القطع بالبلازما عادة في التطبيقات التالية:

- البناء: تُستخدم عملية القطع بالبلازما على نطاق واسع في صناعة البناء لقطع ألواح الفولاذ السميكة والعوارض الهيكلية والتسليح المعدني. إن قدرتها على قطع المواد السميكة بسرعة تجعلها مثالية للمشاريع واسعة النطاق مثل الجسور والمباني والبنية التحتية الأخرى.

- بناء السفن: في صناعة بناء السفن، يعد القطع بالبلازما ضروريًا لقطع ألواح الفولاذ السميكة المستخدمة في بناء السفن. إن سرعة القطع بالبلازما وفعاليتها من حيث التكلفة تجعلها الطريقة المفضلة لتصنيع المكونات المعدنية الكبيرة، بما في ذلك الهياكل والإطارات.

- تصنيع المعادن: تحظى عملية القطع بالبلازما بشعبية كبيرة في ورش تصنيع المعادن لقطع الصفائح المعدنية السميكة والأنابيب والإطارات. ويقدر المصنعون سرعة وقوة القطع بالبلازما، وخاصة للوظائف التي تنطوي على مواد عالية القوة مثل الفولاذ المقاوم للصدأ أو الألومنيوم.

- إصلاح السيارات وتخصيصها: في حين أن القطع بالليزر يستخدم غالبًا في تصنيع أجزاء السيارات، فإن القطع بالبلازما مثالي لمحلات إصلاح السيارات التي تحتاج إلى قطع المعادن السميكة بسرعة. تُستخدم قواطع البلازما غالبًا لإصلاح إطارات المركبات وأنظمة العادم والأعمال المعدنية المخصصة.

- تصنيع المعدات الثقيلة: غالبًا ما تعتمد الصناعات التي تصنع الآلات الثقيلة، مثل التعدين والزراعة والمعدات الصناعية، على القطع بالبلازما للتعامل مع المكونات الفولاذية والمعدنية السميكة التي تتكون منها هذه الآلات. إن قدرة القطع بالبلازما على العمل عبر المواد السميكة تجعلها فعالة للغاية لإنتاج الأجزاء الثقيلة.

- إنشاء خطوط الأنابيب: في صناعة النفط والغاز، يتم استخدام القطع بالبلازما لقطع وتشكيل الأنابيب المعدنية السميكة. تعد القدرة على قطع المواد السميكة بسرعات عالية أمرًا ضروريًا للصناعات التي تتطلب الدقة في التعامل مع الأنابيب الكبيرة والمكونات المعدنية لأنظمة النقل.

الخاتمة: التطبيقات

- يُعد القطع بالليزر الأنسب للتطبيقات التي تتطلب الدقة والتفاصيل الدقيقة واللمسات النهائية عالية الجودة. وهو يتفوق في الصناعات مثل صناعة الطيران والسيارات والإلكترونيات والأجهزة الطبية حيث تكون الدقة والحواف النظيفة أمرًا بالغ الأهمية.

- يُعد القطع بالبلازما مثاليًا للتطبيقات الشاقة التي تتضمن قطع مواد أكثر سمكًا بسرعة وكفاءة. تستفيد الصناعات مثل البناء وبناء السفن وتصنيع المعادن من سرعة وفعالية القطع بالبلازما من حيث التكلفة، خاصة عندما تكون الدقة أقل أهمية.

مقارنة التكلفة: القطع بالليزر مقابل القطع بالبلازما

الاستثمار الأولي

- القطع بالليزر: الاستثمار الأولي لآلة القطع بالليزر أعلى عمومًا مقارنة بالقطع بالبلازما. تشتهر آلات القطع بالليزر، وخاصة الليزر الليفي، بدقتها وتقنيتها المتقدمة، والتي تأتي بسعر أعلى. تكلفة آلة قطع ألياف الليزر يمكن أن تتراوح تكلفة القطع بالليزر الصناعي عالي الطاقة المستخدم في تصنيع المعادن من $15,000 إلى أكثر من $500,000 اعتمادًا على الطاقة والميزات والتكوينات المخصصة. على سبيل المثال، يمكن أن تكلف أنظمة القطع بالليزر الصناعي عالية الطاقة المستخدمة في تصنيع المعادن أكثر بكثير من آلة أساسية مصممة للمواد الأرق أو الإنتاج على نطاق صغير.

- القطع بالبلازما: على النقيض من ذلك، فإن تكلفة آلات القطع بالبلازما الأولية أقل. عادةً ما تتكلف آلة القطع بالبلازما القياسية ما بين $15,000 و$100,000، اعتمادًا على قوة الآلة وحجم المواد التي يمكنها التعامل معها. حتى آلات القطع بالبلازما الراقية تكون أرخص عمومًا من آلات القطع بالليزر. يجعل هذا السعر المنخفض قطع البلازما أكثر سهولة بالنسبة للشركات الصغيرة والمتوسطة الحجم التي تحتاج إلى قطع المعادن السميكة ولكنها لا تتطلب الدقة العالية للقطع بالليزر.

التكاليف التشغيلية

- القطع بالليزر: في حين أن التكلفة الأولية لـ ماكينات القطع بالليزر كلما كانت تكلفة التشغيل أعلى، كانت تكاليف التشغيل أقل عمومًا بمرور الوقت. يستهلك القطع بالليزر طاقة أقل أثناء التشغيل، وخاصةً عند استخدام ليزر الألياف الفعّال. تعتبر المواد الاستهلاكية مثل الغازات المساعدة (مثل النيتروجين أو الأكسجين أو الهواء المضغوط) غير مكلفة نسبيًا وتساهم في كفاءة الماكينة بشكل عام. بالإضافة إلى ذلك، نظرًا لأن القطع بالليزر ينتج قطعًا دقيقة ونظيفة، فغالبًا ما لا تكون هناك حاجة إلى المعالجة اللاحقة، مما يقلل من تكاليف العمالة المرتبطة بأعمال التشطيب.

- القطع بالبلازما: تكاليف تشغيل آلات القطع بالبلازما أعلى مقارنة بآلات القطع بالليزر. ويرجع هذا في المقام الأول إلى استهلاك الطاقة الأكبر اللازم لتوليد قوس البلازما والحفاظ عليه. كما تتآكل المواد الاستهلاكية، مثل الأقطاب الكهربائية والفوهات، بشكل أسرع في القطع بالبلازما وتحتاج إلى استبدالها بشكل متكرر. كما يزيد استخدام الغازات (مثل الأكسجين أو النيتروجين أو الأرجون) للقطع من تكاليف التشغيل المستمرة. علاوة على ذلك، غالبًا ما تتطلب المواد المقطوعة بالبلازما تشطيبًا ثانويًا، مثل الطحن أو الصنفرة، لتنعيم الحواف الخشنة، مما يزيد من تكاليف العمالة.

تكاليف الصيانة

- القطع بالليزر: تتطلب آلات القطع بالليزر صيانة منتظمة لضمان طول عمر مصدر الليزر والمكونات الأخرى. ومع ذلك، تشتهر أجهزة الليزر الليفي بعمرها الطويل ومتطلبات صيانتها المنخفضة مقارنة بأجهزة الليزر ثاني أكسيد الكربون القديمة. تتضمن مهام الصيانة الأكثر شيوعًا تنظيف البصريات واستبدال أي عدسات أو مرايا مهترئة، لكن هذه المهام منخفضة التكلفة وغير متكررة بشكل عام. إذا تمت صيانتها بشكل صحيح، يمكن أن يكون وقت التوقف عن العمل لأجهزة الليزر الليفي ضئيلًا وتكاليف الصيانة منخفضة نسبيًا خلال عمرها التشغيلي.

- القطع بالبلازما: تميل قواطع البلازما، على الرغم من كونها أبسط في التصميم، إلى تحمل تكاليف صيانة أعلى بمرور الوقت. تحتاج الأجزاء الاستهلاكية مثل الأقطاب الكهربائية والفوهات والدروع إلى الاستبدال بانتظام بسبب التآكل الناتج عن قوس البلازما. بالإضافة إلى ذلك، قد تتآكل هذه الأجزاء بشكل أسرع عند قطع مواد أكثر سمكًا بمستويات طاقة أعلى. يزيد تكرار الاستبدال من تكاليف الصيانة طويلة الأجل. في حين أن تكلفة كل جزء قد تكون منخفضة، إلا أن الحاجة إلى الاستبدال المتكرر يمكن أن تؤدي إلى ارتفاع التكاليف بمرور الوقت.

استهلاك الطاقة

- القطع بالليزر: من أهم مزايا القطع بالليزر كفاءة الطاقة. تستهلك آلات القطع بالليزر الليفي، على وجه الخصوص، قدرًا أقل بكثير من الكهرباء من ماكينات القطع بالبلازما، وخاصة عند قطع المواد الرقيقة. يسمح شعاع الليزر عالي التركيز بالقطع بكفاءة دون الحاجة إلى طاقة مفرطة. بالنسبة للشركات التي تتطلع إلى تقليل بصمتها في استهلاك الطاقة وتكاليف التشغيل، غالبًا ما يكون القطع بالليزر هو الخيار الأفضل، وخاصة للاستخدام الطويل الأمد.

- القطع بالبلازما: تميل آلات القطع بالبلازما، على الرغم من كفاءتها في قطع المواد السميكة، إلى استهلاك المزيد من الطاقة. تتطلب عملية تأين الغاز لإنشاء قوس البلازما طاقة كهربائية كبيرة، خاصة عند العمل بتيار كهربائي مرتفع للمواد السميكة. يمكن أن يكون استهلاك الطاقة لآلة القطع بالبلازما أعلى بمقدار 2 إلى 3 مرات من استهلاك آلة القطع بالليزر الليفي، مما يجعل تشغيلها أكثر تكلفة على المدى الطويل.

النتيجة: مقارنة التكلفة

- الاستثمار الأولي: تتميز آلات القطع بالليزر بتكلفة أولية أعلى ولكنها توفر دقة وقدرات فائقة. أما آلات القطع بالبلازما فهي أكثر تكلفة في البداية، مما يجعلها مثالية للشركات التي تركز على المواد السميكة دون الحاجة إلى الدقة الشديدة.

- تكاليف التشغيل: تتميز عملية القطع بالليزر بتكاليف تشغيل أقل بسبب قلة المواد الاستهلاكية، والاستخدام الفعّال للطاقة، ومتطلبات ما بعد المعالجة البسيطة. أما عملية القطع بالبلازما، على الرغم من أنها أقل تكلفة للشراء، فإنها تترتب عليها تكاليف تشغيل أعلى بسبب الاستبدال المتكرر للمواد الاستهلاكية واستهلاك الطاقة الأعلى.

- تكاليف الصيانة: تتطلب عملية القطع بالليزر عمومًا صيانة أقل، وخاصةً مع أجهزة الليزر الليفية الأكثر متانة. أما عملية القطع بالبلازما، على الرغم من بساطتها، فإنها تتطلب استبدال الأجزاء بشكل متكرر، مما يؤدي إلى ارتفاع تكاليف الصيانة على المدى الطويل.

- استهلاك الطاقة: يعتبر القطع بالليزر، وخاصة باستخدام ليزر الألياف، أكثر كفاءة في استخدام الطاقة من القطع بالبلازما، والذي يتطلب المزيد من الطاقة للعمل.

التأثير البيئي: القطع بالليزر مقابل القطع بالبلازما

كفاءة الطاقة

- القطع بالليزر: يُعرف القطع بالليزر، وخاصة الليزر الليفي، بكفاءته العالية في استخدام الطاقة. يمكن لليزر الليفي تحويل الطاقة الكهربائية إلى ضوء بأقل قدر من الهدر، باستخدام طاقة أقل لإنتاج قوة القطع المطلوبة. هذا الاستهلاك المنخفض للطاقة يجعل القطع بالليزر أكثر ملاءمة للبيئة، وخاصة عند قطع المواد الرقيقة إلى المتوسطة السمك. بالإضافة إلى ذلك، تعمل الطبيعة الدقيقة والمضبوطة للقطع بالليزر على تقليل هدر المواد، مما يساهم في عملية إنتاج أكثر استدامة.

- القطع بالبلازما: على الرغم من فعالية القطع بالبلازما في قطع المواد السميكة، إلا أنها أقل كفاءة في استخدام الطاقة مقارنة بالقطع بالليزر. تستهلك عملية توليد قوس البلازما والحفاظ عليه كمية كبيرة من الكهرباء، وخاصة عند قطع صفائح معدنية سميكة. ويؤدي هذا الطلب المتزايد على الطاقة إلى زيادة البصمة الكربونية، مما يجعل القطع بالبلازما خيارًا أقل ملاءمة للبيئة من حيث استهلاك الطاقة.

الانبعاثات وجودة الهواء

- القطع بالليزر: ينتج القطع بالليزر عادةً انبعاثات ضارة أقل أثناء التشغيل. وبينما تُستخدم غازات مثل النيتروجين أو الأكسجين في عملية القطع، إلا أنها لا تنبعث منها ملوثات كبيرة. وعلى وجه الخصوص، فإن الليزر الليفي له تأثير بيئي ضئيل من حيث جودة الهواء. ومع ذلك، عند قطع مواد معينة، مثل البلاستيك أو المركبات، قد ينبعث من القطع بالليزر أبخرة تتطلب أنظمة تهوية أو ترشيح مناسبة لحماية العمال والحد من تلوث الهواء.

- القطع بالبلازما: ينبعث من القطع بالبلازما المزيد من الملوثات بسبب تأين الغازات، بما في ذلك الأكسجين أو النيتروجين أو الأرجون، أثناء عملية القطع. يمكن للحرارة الناتجة عن القطع بالبلازما أن تسبب إطلاق أبخرة ضارة، خاصة عند قطع المعادن المطلية أو المعالجة. قد تحتوي هذه الأبخرة على جزيئات وغازات ضارة، مثل أكاسيد النيتروجين (NOx)، والتي يمكن أن تساهم في تلوث الهواء وتشكل مخاطر صحية على المشغلين. لذلك، يتطلب القطع بالبلازما عادةً أنظمة تهوية وتصفية أكثر قوة للتخفيف من تأثيره على جودة الهواء.

نفايات المواد

- القطع بالليزر: من أهم المزايا البيئية للقطع بالليزر قدرته على إنتاج الحد الأدنى من النفايات المادية. تسمح دقة القطع بالليزر بتحملات أضيق وشقوق أصغر (عرض القطع)، مما يعني فقدان كمية أقل من المواد في عملية القطع. وهذا لا يقلل فقط من كمية الخردة المنتجة ولكنه يحسن أيضًا من كفاءة استخدام المواد، مما يجعل القطع بالليزر خيارًا أكثر استدامة، وخاصة للمواد باهظة الثمن.

- القطع بالبلازما: يميل القطع بالبلازما إلى إنتاج المزيد من نفايات المواد بسبب شقها الأوسع والحواف الأكثر خشونة التي تتركها على المواد المقطوعة. قد تؤدي المنطقة المتأثرة بالحرارة الأكبر أيضًا إلى التشوه أو الانحناء، مما ينتج عنه نفايات مواد إضافية. علاوة على ذلك، تتطلب الأجزاء المقطوعة بالبلازما غالبًا معالجة لاحقة لإزالة النتوءات والحواف الخشنة، مما يؤدي إلى المزيد من خسائر المواد. وهذا يجعل القطع بالبلازما أقل كفاءة وربما أكثر إهدارًا من حيث استخدام المواد الخام.

المواد الاستهلاكية واستخدام الموارد

- القطع بالليزر: يتطلب القطع بالليزر، وخاصة باستخدام الليزر الليفي، متطلبات استهلاكية منخفضة نسبيًا. لا تتطلب الليزر الليفي استبدالات متكررة للمكونات، مثل الأقطاب الكهربائية أو الفوهات، مما يجعلها أكثر استدامة بيئيًا بمرور الوقت. كما تتوفر الغازات المساعدة المستخدمة في القطع بالليزر (النيتروجين أو الأكسجين) على نطاق واسع ولها تأثير بيئي أقل مقارنة بالغازات المستخدمة في القطع بالبلازما.

- القطع بالبلازما: يعتمد القطع بالبلازما بشكل أكبر على المواد الاستهلاكية، بما في ذلك الأقطاب الكهربائية والفوهات والدروع، والتي تحتاج إلى استبدال منتظم بسبب التآكل والتلف. هذه الحاجة المتكررة للأجزاء الاستهلاكية لا تزيد من تكاليف التشغيل فحسب، بل تزيد أيضًا من استهلاك الموارد وإنتاج النفايات. يساهم التخلص من المكونات البالية، وخاصة إذا لم يتم إعادة تدويرها بشكل صحيح، في البصمة البيئية للقطع بالبلازما.

التلوث الضوضائي

- القطع بالليزر: يعمل القطع بالليزر بهدوء نسبي مقارنة بطرق القطع الصناعية الأخرى. تنتج عملية القطع الحد الأدنى من الضوضاء، مما يساهم في توفير بيئة عمل أكثر أمانًا ومتعة. كما أن انخفاض التلوث الضوضائي يعد أيضًا فائدة بيئية، خاصة في المناطق الحضرية أو السكنية حيث قد تكون لوائح الضوضاء صارمة.

- القطع بالبلازما: يولد القطع بالبلازما المزيد من الضوضاء، وخاصة عند قطع المواد الأكثر سمكًا بقوة عالية. يمكن أن تساهم الضوضاء الناتجة عن قوس البلازما وطرد المعدن المنصهر في التلوث الضوضائي في مكان العمل، مما يتطلب حماية السمع للعاملين. يمكن أن تؤدي مستويات الضوضاء المفرطة أيضًا إلى إزعاج البيئات المحيطة، مما يجعل القطع بالبلازما أقل رغبة في المناطق الحساسة للضوضاء.

الخاتمة: الأثر البيئي

- كفاءة الطاقة: يعتبر القطع بالليزر، وخاصة باستخدام ليزر الألياف، أكثر كفاءة في استخدام الطاقة من القطع بالبلازما، مما يجعله خيارًا أكثر خضرة.

- الانبعاثات: ينبعث من عملية القطع بالبلازما المزيد من الأبخرة والجسيمات الضارة، وخاصة عند قطع المعادن المطلية أو المعالجة. أما القطع بالليزر فينتج عنه انبعاثات أقل ولكنه قد يتطلب التهوية المناسبة لبعض المواد.

- نفايات المواد: تنتج عملية القطع بالليزر نفايات أقل بسبب دقتها، في حين تنتج عملية القطع بالبلازما المزيد من الخردة وقد تتطلب معالجة لاحقة إضافية.

- المواد الاستهلاكية: تتطلب عملية القطع بالبلازما المزيد من الأجزاء الاستهلاكية، مما يساهم في زيادة استخدام الموارد والنفايات، بينما تستخدم عملية القطع بالليزر مواد استهلاكية أقل.

- التلوث الضوضائي: القطع بالليزر أكثر هدوءًا وينتج تلوثًا ضوضائيًا أقل مقارنة بعملية القطع بالبلازما الأكثر ضجيجًا.

ملخص

احصل على حلول الليزر مع AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.