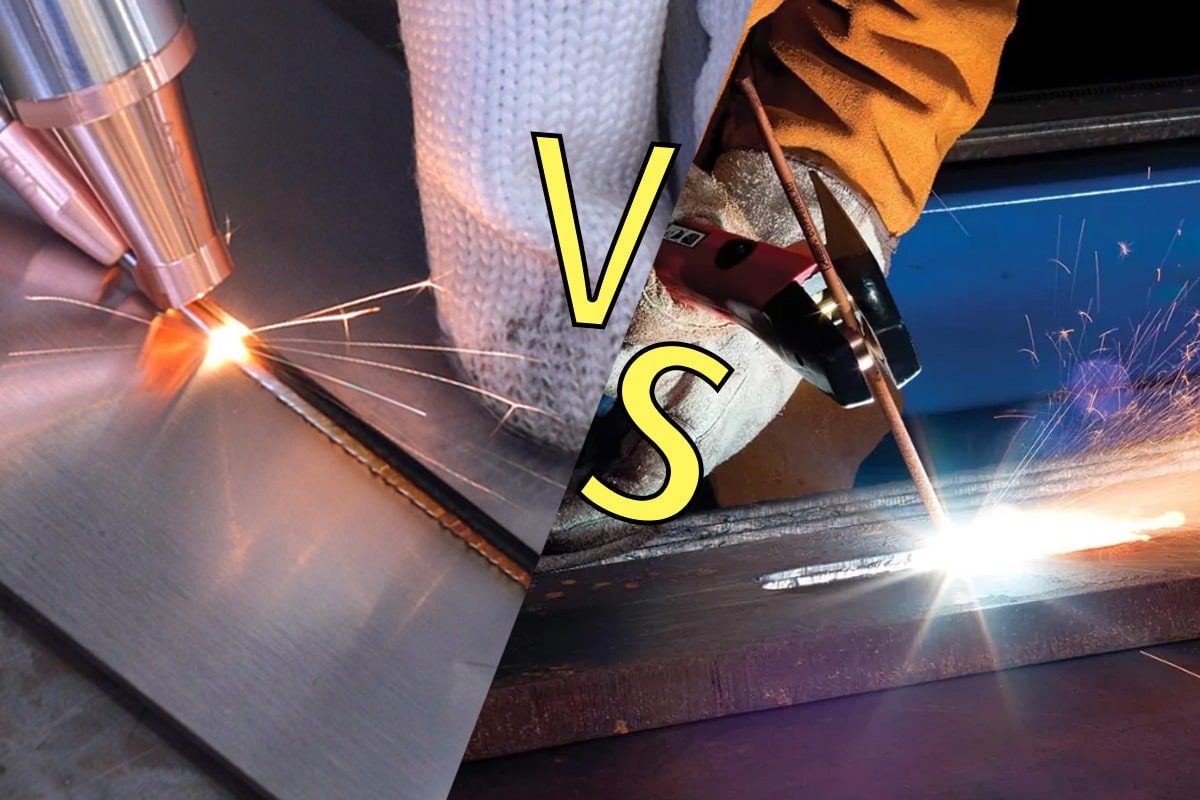

اللحام بالليزر مقابل اللحام القوسي

في مجالات التصنيع والصناعة الحديثة، تلعب تقنية اللحام دورًا حيويًا. تعتمد الصناعات المختلفة على عمليات اللحام لتحقيق اتصال فعال للمواد وموثوقية هيكلية للمنتجات. من بين العديد من طرق اللحام، يعد اللحام بالليزر واللحام القوسي من أكثر التقنيات استخدامًا بخصائصها الخاصة. مع استمرار صناعة التصنيع في زيادة متطلباتها للدقة والسرعة وتوافق المواد، من المهم بشكل خاص فهم مزايا وعيوب عمليتي اللحام هاتين.

تعتمد تقنية اللحام بالليزر، باعتبارها تقنية لحام دقيقة عالية الكثافة، على شعاع ليزر مركّز لإذابة المواد بسرعة لتحقيق اتصالات عالية الجودة ومنخفضة التشوه. تُستخدم تقنية اللحام بالليزر على نطاق واسع في مجالات التصنيع الراقية مثل السيارات والفضاء والطب نظرًا لدقتها وسرعتها الممتازة، وهي مناسبة بشكل خاص للحام الألواح الرقيقة والأجزاء المعقدة. في خطوط الإنتاج الآلية، تجعل الطبيعة غير التلامسية والاستخدام العالي للطاقة في اللحام بالليزر خيارًا مثاليًا لتحسين كفاءة الإنتاج. اللحام بالقوس هو طريقة لحام ذات تاريخ طويل وتشغيل بسيط نسبيًا وبأسعار معقولة. يستخدم اللحام بالقوس قوسًا يتم توليده بواسطة تيار كهربائي لإذابة المعدن، وهو مناسب للحام الألواح الرقيقة إلى الهياكل الثقيلة. إنه مفضل بسبب انخفاض تكلفة المعدات والتشغيل المرن. ومع ذلك، فإن اللحام بالقوس له منطقة كبيرة متأثرة بالحرارة، وهي عرضة لتشوه المواد، ودقته ليست جيدة مثل اللحام بالليزر.

جدول المحتويات

نظرة عامة على اللحام بالليزر

اللحام بالليزر هو تقنية لحام عالية الدقة وعالية الكفاءة تستخدم شعاع ليزر عالي الطاقة مركّزًا لصهر المعادن أو المواد الأخرى وضمها معًا محليًا. منذ تطوير تقنية الليزر في ستينيات القرن العشرين، أصبح اللحام بالليزر أحد العمليات الرئيسية في التصنيع الدقيق، وهو مناسب بشكل خاص لضم المواد التي تتطلب قوة عالية وتشوهًا منخفضًا. يُستخدم اللحام بالليزر على نطاق واسع في صناعات الطيران والسيارات والأجهزة الطبية والإلكترونيات، حيث يلبي المتطلبات العالية للدقة والسرعة في هذه المجالات.

مبدأ وطريقة اللحام بالليزر

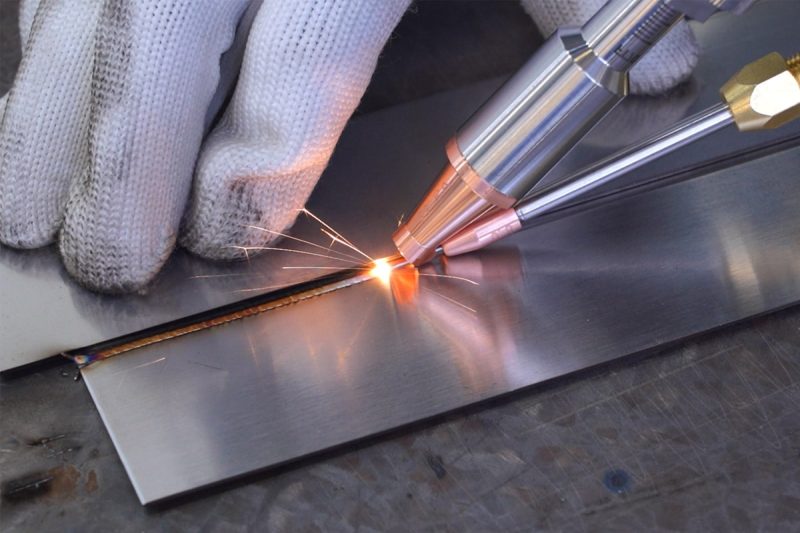

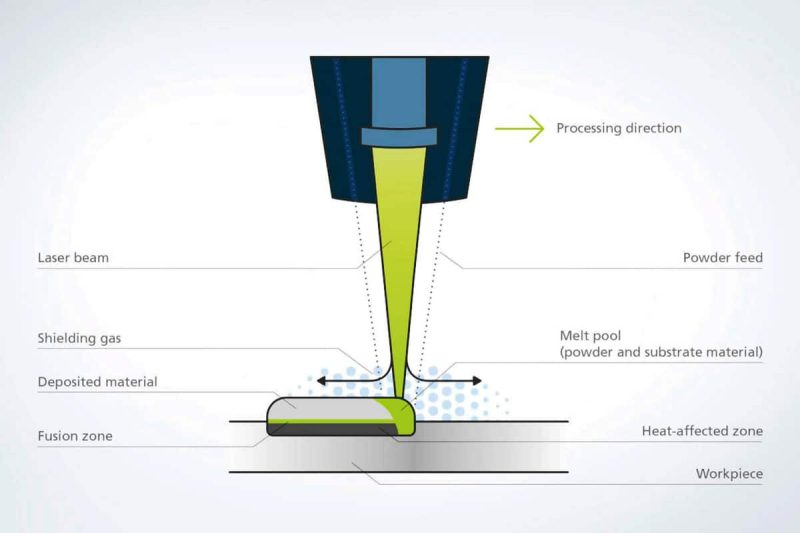

المبدأ الأساسي لعملية اللحام بالليزر هو استخدام شعاع الطاقة العالية الذي يولدها الليزر لإشعاع سطح المادة وتسخينها بسرعة إلى نقطة الانصهار أو حتى نقطة التبخر. أثناء عملية اللحام، يتم تركيز الشعاع المنبعث من مولد الليزر بواسطة عدسة أو عاكس، مما يؤدي إلى تركيز الطاقة في منطقة صغيرة جدًا لتشكيل مصدر حرارة عالي الكثافة للطاقة. يمكن لهذه الحرارة العالية أن تذيب سطح المادة بسرعة، ويمكن تحقيق عمليات اللحام الدقيقة من خلال التحكم في حركة وقوة الليزر. مع تحرك الشعاع، يبرد حوض المنصهر تدريجيًا ويتصلب، مما يشكل لحامًا قويًا.

تنقسم عملية اللحام بالليزر بشكل عام إلى الخطوات التالية:

- إعداد المواد: تأكد من أن سطح المادة المراد لحامها نظيف، وقم بإزالة الأكاسيد والزيوت والمواد الملوثة الأخرى لتجنب التأثير على جودة اللحام.

- تركيز شعاع الليزر: استخدم عدسة أو عاكسًا لتركيز شعاع الليزر على منطقة اللحام للتأكد من أن كثافة الطاقة عالية بدرجة كافية.

- تكوين بركة منصهرة: يشع شعاع الليزر سطح المادة، ويسخن بسرعة، ويذوب ليشكل بركة منصهرة، وتتوسع البركة المنصهرة تدريجيًا أثناء حركة الليزر.

- التصلب والتبريد: بعد إزالة شعاع الليزر، يبرد المسبح المنصهر لتشكيل لحام مستمر.

أنواع تقنيات اللحام بالليزر

يمكن تقسيم عمليات اللحام بالليزر إلى نوعين رئيسيين، اعتمادًا على كيفية تفاعل الليزر مع المادة:

لحام شعاع الليزر

- تُستخدم هذه الطريقة بشكل أساسي في اللحام السطحي. حيث يسخن شعاع الليزر سطح المادة ويذيبها موضعيًا. ونظرًا لأن الحرارة تنتشر ببطء وحوض المنصهر ضحل، فهي مناسبة بشكل عام لتوصيل المواد الرقيقة أو للمشاهد ذات المتطلبات العالية على مظهر اللحام. لحام شعاع الليزر مناسب للحام الأجهزة الإلكترونية الدقيقة أو المواد المعدنية ذات الجدران الرقيقة.

لحام ثقب المفتاح بالليزر

- تحت إشعاع الليزر عالي الطاقة، لا تذوب المادة على السطح فحسب. تعمل الطاقة القوية لليزر على تبخير المعدن وتشكيل ثقب صغير (يُسمى "ثقب المفتاح") في منطقة اللحام. هذه الثقب الصغير عميق وضيّق، مما يسمح لليزر بالتغلغل عميقًا في المادة ونقل الطاقة إلى المواد المحيطة من خلال انعكاسات متعددة. هذه التقنية مناسبة للحام الاختراق العميق للمواد السميكة وتستخدم على نطاق واسع في الصناعات مثل السيارات والطيران وبناء السفن التي تتطلب قوة لحام عالية.

مميزات وعيوب اللحام بالليزر

مميزات اللحام بالليزر:

- دقة عالية: يمكن أن يركز اللحام بالليزر الطاقة بدقة في منطقة صغيرة جدًا، والتحكم في عمق ونطاق اللحام، وتحقيق دقة لحام عالية للغاية، وهو مناسب بشكل خاص لمعالجة الأجزاء المعقدة.

- منطقة صغيرة متأثرة بالحرارة: بسبب التركيز العالي للطاقة في اللحام بالليزر، تكون المنطقة المتأثرة بالحرارة صغيرة، مما يقلل من تشوه المواد والإجهاد الداخلي، وبالتالي ضمان جودة اللحام.

- سرعة اللحام السريعة: يمكن أن يكمل اللحام بالليزر اللحام في وقت قصير جدًا، مما يحسن كفاءة الإنتاج بشكل كبير، وهو مناسب بشكل خاص لخطوط الإنتاج الآلية واسعة النطاق.

- المعالجة بدون تلامس: لا تتطلب عملية اللحام بالليزر اتصالاً مباشرًا بقطعة العمل، وبالتالي فهي لا تدخل قوة خارجية أو تسبب أضرارًا ميكانيكية.

- قابلة للتطبيق على مجموعة متنوعة من المواد: بالإضافة إلى المواد المعدنية التقليدية، يمكن أيضًا تطبيق اللحام بالليزر على المواد غير المعدنية مثل البلاستيك والسيراميك، مع مجموعة واسعة من التطبيقات.

حدود اللحام بالليزر:

- تكلفة المعدات العالية: تعتبر معدات اللحام بالليزر معقدة، كما أن تكلفة مولدات الليزر وأنظمة التحكم والمعدات المساعدة مرتفعة، وخاصة أنظمة الليزر عالية الطاقة، مما قد يفرض ضغوطًا اقتصادية على الشركات الصغيرة والمتوسطة الحجم.

- متطلبات عالية لسطح المادة: تتطلب عملية اللحام بالليزر متطلبات صارمة فيما يتعلق بنظافة سطح قطعة العمل. أي زيت أو أكسيد أو شوائب أخرى سوف تؤثر على كفاءة امتصاص الليزر وجودة اللحام.

- مناسب للمواد الرقيقة أو اللحام الدقيق: على الرغم من أن اللحام بالليزر يمكنه لحام مجموعة متنوعة من المواد، إلا أنه قد لا يكون بنفس كفاءة عمليات اللحام التقليدية على المواد الهيكلية السميكة.

تطبيق اللحام بالليزر في الصناعات المختلفة

- تصنيع السيارات: يستخدم اللحام بالليزر على نطاق واسع في صناعة السيارات، وخاصة في لحام الهيكل، ولحام الأبواب، ولحام أجزاء المحرك. نظرًا لسرعته العالية ودقته العالية، فإنه يحسن بشكل كبير مستوى أتمتة خط الإنتاج. بالإضافة إلى ذلك، يستخدم اللحام بالليزر أيضًا في لحام المعادن المختلطة، مثل سبائك الألومنيوم والصلب.

- الفضاء: في مجال الفضاء، غالبًا ما تتطلب مواد اللحام خفة الوزن والقوة العالية. نظرًا لدقتها العالية وجودة اللحام الممتازة، تُستخدم اللحام بالليزر على نطاق واسع في هياكل الطائرات والمركبات الفضائية، بما في ذلك شفرات التوربينات وأغلفة المحرك والمكونات الأخرى.

- صناعة الإلكترونيات والميكروإلكترونيات: نظرًا لأن اللحام بالليزر يمكنه تحقيق اللحام الدقيق للمناطق الصغيرة وله منطقة متأثرة بالحرارة صغيرة جدًا، فقد تم استخدامه على نطاق واسع في صناعة الإلكترونيات، وخاصة في تصنيع الإلكترونيات الدقيقة. على سبيل المثال، لحام الأجزاء الدقيقة الصغيرة مثل الهواتف المحمولة ولوحات الدوائر وتغليف البطاريات.

- الأجهزة الطبية: تلعب اللحام بالليزر دورًا مهمًا في تصنيع الأجهزة الطبية، حيث يتم استخدامه في لحام الأدوات المعدنية الدقيقة والمتطلبة، مثل الأدوات الجراحية والغرسات والأجهزة المختلفة المصنوعة من الفولاذ المقاوم للصدأ وسبائك التيتانيوم.

- صناعة الطاقة: في مجالات الطاقة الجديدة والطاقة الشمسية وتصنيع البطاريات، يتم استخدام اللحام بالليزر على نطاق واسع بسبب عدم ملامسته وكفاءته العالية وقدرته على التكيف مع مجموعة متنوعة من المواد، وخاصة في تعبئة وتوصيل بطاريات الطاقة الجديدة.

من خلال التقنيات والمزايا المتنوعة التي توفرها تقنية اللحام بالليزر، تمكنت العديد من الصناعات من تحسين كفاءة الإنتاج وجودة اللحام بشكل كبير، مع تحقيق تقدم كبير في التصنيع الدقيق والأتمتة.

نظرة عامة على اللحام القوسي

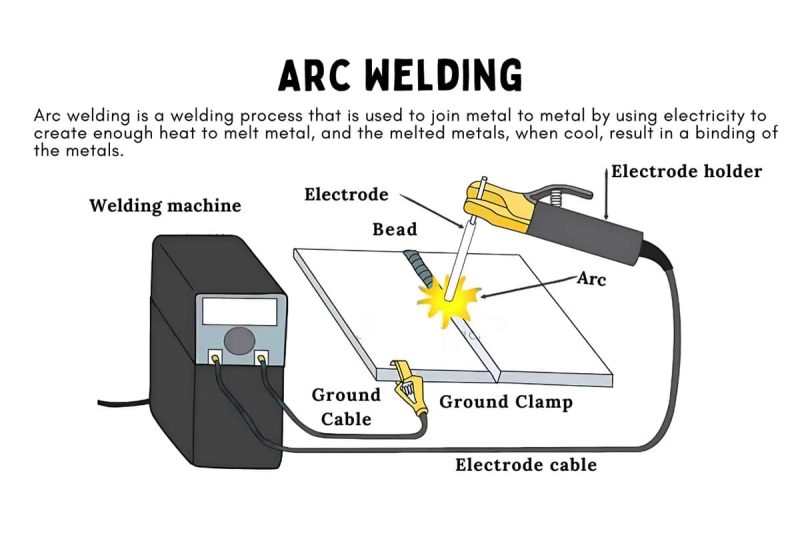

اللحام بالقوس هو طريقة صهر المعادن واللحام باستخدام درجات الحرارة العالية التي يولدها القوس الكهربائي. تتمتع طريقة اللحام هذه بتاريخ يزيد عن 100 عام وأصبحت واحدة من أكثر عمليات اللحام استخدامًا في التصنيع الصناعي بعد التطوير والتحسين المستمر. يمكن أن يعالج اللحام بالقوس مجموعة متنوعة من المواد المعدنية، من الفولاذ والفولاذ المقاوم للصدأ إلى المواد السبائكية مثل الألومنيوم والنحاس، ويحتل مكانة مهمة في مجالات البناء وبناء السفن والنفط والغاز وتصنيع المعدات الثقيلة. اللحام بالقوس شائع لمعداته البسيطة وتشغيله المرن وتكلفته المنخفضة.

مبدأ وطريقة اللحام بالقوس الكهربائي

المبدأ الأساسي في اللحام القوسي هو إذابة المعدن الموجود على القطب وسطح قطعة العمل من خلال القوس الناتج بين القطب وقطعة العمل لتشكيل بركة منصهرة، وبالتالي إكمال اللحام. عندما يقترب القطب من قطعة العمل، يمر التيار عبر الهواء لتوليد قوس عالي الحرارة، مما يذيب المعدن في المنطقة المحلية للقطب وقطعة العمل ويشكل اتصالاً في البركة المنصهرة. مع تحرك القوس، تبرد البركة المنصهرة تدريجيًا وتتصلب في لحام صلب.

تتضمن عملية اللحام القوسي عادةً الخطوات التالية:

- تكوين القوس: قم بتقريب قطب اللحام من قطعة العمل لتشكيل قوس بين القطب وقطعة العمل.

- ذوبان المعادن: تعمل درجة الحرارة العالية (حتى 5000-6000 درجة مئوية) الناتجة عن القوس على ذوبان المعدن لتشكيل بركة منصهرة.

- ملء البركة المنصهرة: تختلط مادة القطب مع المعدن المنصهر على سطح قطعة العمل لتشكيل حشو يملأ البركة المنصهرة تدريجيًا.

- التبريد والتصلب: بعد تحرك القوس، يبرد حوض المنصهر بسرعة ويتصلب على شكل لحام.

- أثناء عملية اللحام القوسي، فإن التحكم في معلمات اللحام (مثل التيار والجهد وسرعة اللحام) ووضع اللحام يحدد جودة اللحام وتأثير اللحام.

أنواع تقنيات اللحام القوسي

هناك العديد من أنواع تقنية اللحام بالقوس الكهربائي. وفقًا لاستخدام أقطاب اللحام وغاز الحماية، يمكن تقسيم اللحام بالقوس الكهربائي إلى العديد من الأنواع. تتضمن بعض الأنواع الشائعة ما يلي:

لحام القوس المعدني المحمي

تُعرف أيضًا باسم اللحام اليدوي أو اللحام بالقوس الكهربائي. يتم استخدام قطب كهربائي مطلي بالصهر كقطب كهربائي. عندما يذوب القطب الكهربائي، فإنه يشكل غازًا واقيًا وخبثًا، مما يعزل الأكسجين والنيتروجين في الهواء ويمنع أكسدة منطقة اللحام. تُستخدم هذه التقنية على نطاق واسع في أعمال البناء والصيانة ولحام الفولاذ الهيكلي، وهي مفضلة بسبب معداتها البسيطة وقابليتها للنقل القوية.

لحام MIG/MAG

تُعرف أيضًا باسم لحام MIG/MAG. يتم استخدام سلك تغذية مستمر كقطب كهربائي، ويتم رش غاز وقائي (مثل الأرجون أو ثاني أكسيد الكربون) عبر الفوهة أثناء عملية اللحام لعزل الهواء. هذه التقنية مناسبة للحام الآلي وتتميز بسرعة لحام عالية. تُستخدم على نطاق واسع في تصنيع السيارات والآلات ولحام الأنابيب.

لحام قوس التنغستن الغازي

تُعرف أيضًا باسم لحام TIG، وهي تستخدم قطب تنجستن غير قابل للذوبان لتسخين قطعة العمل من خلال قوس عالي الطاقة مع استخدام غاز خامل (عادةً الأرجون) لحماية منطقة اللحام. هذه الطريقة مناسبة للحام الدقيق وتتمتع بجودة لحام عالية. غالبًا ما تستخدم في لحام مواد مثل الفولاذ المقاوم للصدأ والألمنيوم والنيكل، وتستخدم على نطاق واسع في مجال الطيران والمعدات الطبية والتصنيع الدقيق.

اللحام بالقوس الكهربائي المغمور

يتم إجراء اللحام باستخدام قوس كهربائي تحت تدفق حبيبي، والذي يشكل طبقة واقية لعزل الهواء وتوفير بعض عناصر السبائك لتعزيز أداء اللحام. تُستخدم هذه التقنية غالبًا في لحام الألواح السميكة والثقيلة وتُستخدم على نطاق واسع في تصنيع الهياكل الكبيرة وخطوط الأنابيب والأوعية المضغوطة.

مميزات وعيوب اللحام بالقوس الكهربائي

مميزات اللحام القوسي:

- تكلفة المعدات المنخفضة: تعتبر معدات اللحام القوسي بسيطة نسبيًا، مع تكلفة استثمار أولية منخفضة وتكلفة صيانة اقتصادية، وهي مناسبة للتطبيقات الصناعية واسعة النطاق.

- تشغيل مرن: يمكن أن يتكيف اللحام القوسي مع مجموعة متنوعة من أوضاع اللحام والهياكل المعقدة، ويمكن تشغيله في الداخل أو الخارج أو في الأماكن الضيقة.

- توافق قوي مع المواد: يمكن أن يقوم اللحام القوسي بلحام مجموعة متنوعة من المعادن، بما في ذلك الفولاذ منخفض الكربون، والفولاذ المقاوم للصدأ، والألمنيوم، والنحاس، وما إلى ذلك، وله نطاق واسع من التطبيقات.

- تطبيق واسع: من الألواح الرقيقة إلى المواد الهيكلية الثقيلة، يتمتع اللحام القوسي بقدرة قوية على التكيف في السُمك والشكل الهيكلي، وخاصة في صناعات المعدات الثقيلة والبناء.

حدود اللحام القوسي:

- منطقة كبيرة متأثرة بالحرارة: يتطلب اللحام القوسي كمية كبيرة من الحرارة، مما قد يؤدي بسهولة إلى منطقة واسعة متأثرة بالحرارة، مما قد يتسبب في تشوه أو تشققات أو مشاكل أخرى متعلقة بالمعالجة الحرارية للمادة.

- دقة اللحام منخفضة نسبيًا: بالمقارنة مع عمليات اللحام عالية الدقة مثل اللحام بالليزر، فإن اللحام القوسي يفتقر إلى دقة اللحام، كما أن دقة وجماليات اللحام منخفضة.

- انبعاثات عالية من الدخان والغاز: يتم توليد كمية كبيرة من الدخان والغازات الضارة أثناء اللحام بالقوس، مما قد يؤثر على صحة العاملين والبيئة، لذا فإن التهوية الجيدة ومعدات الحماية مطلوبة.

- المتطلبات التقنية العالية: خاصة في اللحام اليدوي، فإن مستوى مهارة اللحام له تأثير كبير على جودة اللحام، وسوف تؤدي الكفاءة التقنية غير الكافية إلى عيوب اللحام.

تطبيق اللحام القوسي في الصناعات المختلفة

- صناعة البناء: يستخدم اللحام القوسي على نطاق واسع في لحام الهياكل البنائية، وخاصة في بناء الهياكل الفولاذية والجسور. إن اللحامات عالية القوة وقابلية التشغيل للحام القوسي تجعله أحد العمليات المفضلة للحام الهياكل الفولاذية.

- صناعة بناء السفن: تتطلب صناعة الهياكل كمية كبيرة من اللحام الفولاذي، ويمكن لحام القوس التعامل مع ألواح فولاذية ثقيلة وتوفير خصائص ميكانيكية جيدة. على وجه الخصوص، يتم استخدام لحام القوس المغمور على نطاق واسع في لحام الهياكل والأصداف الكبيرة.

- صناعة النفط والغاز: في لحام الأنابيب، فإن المرونة والتوافق القوي للمواد في اللحام القوسي تجعله طريقة اللحام الرئيسية لأنابيب النفط والغاز، والتي يمكن أن تضمن الموثوقية في بيئات الضغط العالي.

- تصنيع المعدات الثقيلة: في تصنيع المعدات الثقيلة مثل معدات التعدين وآلات البناء والآلات الزراعية، يتم استخدام اللحام القوسي على نطاق واسع في لحام الأجزاء الهيكلية الكبيرة، مثل الدلاء والإطارات والرافعات. تتطلب هذه الأجزاء تقنية لحام عالية القوة ومتينة.

- الإصلاح والصيانة: نظرًا للتشغيل البسيط والمريح لمعدات اللحام القوسي، فهي تستخدم على نطاق واسع في إصلاح وصيانة أنواع مختلفة من المعدات الميكانيكية. من إصلاح السيارات إلى إصلاح المعدات الصناعية، يعد اللحام القوسي أداة شائعة لموظفي الصيانة.

باعتبارها تقنية لحام قديمة ومثبتة، لا تزال اللحام القوسي تحتل مكانة مهمة في الصناعة الحديثة بسبب قدرتها القوية على التكيف وتكلفتها المنخفضة وتطبيقها الواسع.

مبدأ اللحام بالليزر

اللحام بالليزر هو تقنية لحام متقدمة تستخدم شعاع ليزر عالي الكثافة للطاقة لتسخين المواد وإذابتها وتوصيلها بدقة بسرعة. وتشمل مزاياه الرئيسية سرعة اللحام العالية، وانخفاض مدخلات الحرارة، والتحكم الدقيق، والتطبيق على مجموعة متنوعة من المواد. أصبح اللحام بالليزر عملية لحام رئيسية في مجالات تصنيع السيارات، والفضاء، والإلكترونيات، والمعدات الطبية بسبب خصائصه غير التلامسية والدقة العالية.

كيف تعمل عملية اللحام بالليزر

إن المبدأ الأساسي لعمل اللحام بالليزر هو استخدام خصائص تركيز الطاقة العالية لشعاع الليزر لتركيز الطاقة في منطقة لحام صغيرة جدًا، وتسخين المادة بسرعة وإذابتها لتشكيل بركة منصهرة. ومع تحرك الشعاع، تتصلب البركة المنصهرة لتكوين لحام. وعادةً ما تنقسم عملية اللحام بالكامل إلى الخطوات التالية:

- توليد شعاع الليزر: يتم توليد شعاع ليزر عالي الكثافة بواسطة مولد ليزر، والذي يمكن أن يكون مولد ليزر ألياف أو مولد ليزر ثاني أكسيد الكربون أو مولد ليزر الحالة الصلبة. يتميز شعاع الليزر بطول موجي واحد واتجاهية عالية وكثافة طاقة عالية.

- تركيز شعاع الليزر: يتم تركيز شعاع الليزر على نقطة صغيرة جدًا، يبلغ قطرها عادةً حوالي 0.1 مم فقط، بواسطة نظام بصري (مثل عدسة أو عاكس). يسمح هذا بكثافة طاقة عالية جدًا (مئات إلى آلاف الواط لكل مليمتر مربع)، كافية لإذابة المعدن بسرعة.

- ذوبان المواد واللحام: عندما يتم تسليط شعاع الليزر على سطح المادة، تمتص المادة طاقة الليزر وتسخن بسرعة إلى نقطة الانصهار، وتشكل بركة منصهرة. ومع تحرك شعاع الليزر على طول مسار اللحام، تتمدد البركة المنصهرة تدريجيًا وتشكل لحامًا صلبًا بعد التبريد.

- التبريد والتصلب: بعد تحرك شعاع الليزر، تبرد منطقة حوض المنصهر، ويتصلب المعدن المنصهر ليشكل لحامًا مستمرًا. ومن خلال التحكم في قوة الليزر وسرعة اللحام وموضع التركيز، يمكن التحكم بدقة في شكل وجودة اللحام.

التفاعل بين الليزر والمعادن

إن مفتاح اللحام بالليزر يكمن في التفاعل بين طاقة الليزر والمواد المعدنية، والذي يتجلى على وجه التحديد في المراحل التالية:

- امتصاص طاقة الليزر: عندما يشع شعاع الليزر على سطح المعدن، يمتص المعدن جزءًا من طاقة الليزر، والتي تعتمد على انعكاس المعدن وطول موجة الليزر. على سبيل المثال، تتمتع المواد ذات الانعكاس العالي مثل الألومنيوم والنحاس بمعدلات امتصاص منخفضة لأطوال موجية معينة من الليزر، لذلك يلزم قوة أعلى أو أطوال موجية أكثر ملاءمة للحام. بالنسبة للفولاذ العادي والفولاذ المقاوم للصدأ، يكون معدل الامتصاص أعلى ويكون اللحام بالليزر أكثر كفاءة.

- التوصيل الحراري والذوبان: تنتشر طاقة الليزر التي يمتصها المعدن في المادة من خلال التوصيل الحراري، وبالتالي تسخين المادة والوصول إلى نقطة الانصهار. تتسبب كثافة الطاقة الأعلى في ذوبان المادة محليًا وبسرعة، وتشكيل بركة منصهرة. أثناء حركة شعاع الليزر، يستمر المعدن في البركة المنصهرة في التصلب ويشكل في النهاية لحامًا.

- تأثير ثقب المفتاح: في اللحام بالليزر عالي الطاقة، لا تذيب طاقة شعاع الليزر المادة فحسب، بل تبخر أيضًا جزءًا من المعدن، وتولد ضغطًا محليًا، وتدفع المعدن المنصهر لتشكيل ثقب صغير. يسمح تأثير ثقب المفتاح هذا لشعاع الليزر بالتغلغل عميقًا في المادة، ونقل الطاقة بشكل أكبر من خلال انعكاسات متعددة، وتحسين عمق اللحام وكفاءته. لحام ثقب المفتاح مناسب جدًا للمواد السميكة أو اللحام العميق.

- السلوك الديناميكي لحوض المنصهر: أثناء عملية اللحام، تؤثر سيولة وتوتر سطح حوض المنصهر على جودة وشكل اللحام. يمكن لقوة الليزر المناسبة وسرعة اللحام الحفاظ على استقرار حوض المنصهر وتجنب عيوب اللحام مثل الرذاذ والمسامية.

المعلمات الرئيسية المؤثرة على اللحام بالليزر

في عملية اللحام بالليزر، هناك العديد من المعلمات الرئيسية التي تؤثر بشكل مباشر على جودة اللحام وتأثيره. تتضمن هذه المعلمات، على سبيل المثال لا الحصر، طاقة الليزر وسرعة اللحام وموضع التركيز وغاز الحماية.

- قوة الليزر: تحدد قوة الليزر كثافة الطاقة المطبقة على المادة. الطاقة العالية مناسبة لحام الصفائح السميكة أو لحام الاختراق العميق، ولكن إذا كانت الطاقة عالية جدًا، فقد تتسبب في ذوبان مفرط أو تناثر المادة؛ الطاقة المنخفضة مناسبة للصفائح الرقيقة أو اللحام الدقيق، مما يمكن أن يقلل بشكل فعال من مدخلات الحرارة والتشوه.

- سرعة اللحام: تشير سرعة اللحام إلى السرعة التي يتحرك بها شعاع الليزر على سطح المادة. يمكن أن تؤدي سرعة اللحام الأسرع إلى تقليل حجم المنطقة المتأثرة بالحرارة وتشوه المادة، ولكن السرعة العالية جدًا قد تتسبب في حدوث لحامات غير مكتملة أو غير مستقرة؛ وتكون السرعة الأبطأ مواتية للحام الاختراقي العميق، ولكنها قد تزيد من مدخلات الحرارة، مما يؤدي إلى حدوث لحامات عريضة جدًا أو منطقة متأثرة بالحرارة أكبر.

- الموضع البؤري: إن موضع تركيز شعاع الليزر بالنسبة لسطح قطعة العمل هو المفتاح للتحكم في عمق اللحام وشكل اللحام. إن التركيز أسفل سطح قطعة العمل يمكن أن يزيد من عمق اللحام وهو مناسب للحام الصفائح السميكة؛ والتركيز فوق السطح مناسب للحام الدقيق على السطح. إن التحكم الدقيق في موضع التركيز يساعد في تحسين شكل اللحام وقوته.

- الغاز الواقي: يستخدم الغاز الواقي (مثل الأرجون أو الهيليوم أو ثاني أكسيد الكربون) غالبًا في اللحام بالليزر لمنع حوض المنصهر من التفاعل مع الأكسجين والنيتروجين في الهواء، وبالتالي تجنب أكسدة اللحام أو تكوين المسام. الغازات المختلفة لها تأثيرات مختلفة على تكوين اللحام وجودته. يستخدم الأرجون عادةً لتحسين تشطيب سطح اللحام، بينما يستخدم الهيليوم لتعزيز عمق اللحام.

- الطول الموجي لليزر: يؤثر الطول الموجي لليزر على كفاءة امتصاص المادة. تختلف حساسية المواد المختلفة لأطوال موجات الليزر، ويساعد اختيار الطول الموجي المناسب في تحسين كفاءة الطاقة ونتائج اللحام. على سبيل المثال، تكون مولدات الليزر الليفي عادةً في نطاق الطول الموجي 1 ميكرومتر، وهو مناسب للحام الفولاذ والفولاذ المقاوم للصدأ والمواد الأخرى، بينما تتمتع مولدات الليزر CO2 بطول موجي أطول (10.6 ميكرومتر) وهي أكثر ملاءمة للحام المواد غير المعدنية.

- بيئة اللحام: قد تؤثر الظروف البيئية مثل الرطوبة ودرجة الحرارة وتدفق الهواء أيضًا على استقرار اللحام بالليزر، وخاصة عند العمل في الهواء الطلق أو في البيئات القاسية، ويجب اتخاذ التدابير الوقائية اللازمة لضمان جودة اللحام.

من خلال التحكم الدقيق بهذه المعلمات، يمكن أن يحقق اللحام بالليزر نتائج لحام عالية الجودة ومنخفضة التشوه تلبي احتياجات مجموعة متنوعة من التطبيقات الصناعية.

مبدأ اللحام القوسي

اللحام بالقوس هو عملية لحام تستخدم على نطاق واسع في المجال الصناعي. ميزته الرئيسية هي استخدام درجة الحرارة العالية التي يولدها القوس لإذابة المعدن وتحقيق اتصال ثابت للمادة. من خلال استخدام القوس بين القطب وقطعة العمل كمصدر للحرارة، يمكن لحام القوس معالجة مجموعة متنوعة من المواد المعدنية وهو مناسب لمجموعة متنوعة من سيناريوهات اللحام، مثل البناء وبناء السفن وخطوط أنابيب النفط وتصنيع السيارات. يتمتع اللحام بالقوس بمزايا انخفاض تكلفة المعدات والتشغيل المرن، ولكنه يعاني أيضًا من بعض القيود، مثل منطقة التأثر بالحرارة الكبيرة ودقة اللحام المنخفضة نسبيًا. سيساعد فهم مبدأ العمل والمعلمات الرئيسية للحام القوس في تحسين تأثير اللحام وتحسين جودة اللحام.

كيف تعمل عملية اللحام بالقوس الكهربائي

المبدأ الأساسي لعمل اللحام القوسي هو توليد قوس عالي الحرارة من خلال التيار بين القطب وقطعة العمل، مما يؤدي إلى إذابة المعدن على القطب وسطح قطعة العمل لتشكيل بركة منصهرة. مع تحرك القوس عبر سطح قطعة العمل، تبرد البركة المنصهرة تدريجيًا وتتصلب، لتشكل في النهاية لحامًا صلبًا. تتضمن عملية تشغيل اللحام القوسي عادةً الخطوات التالية:

- توليد القوس: عندما يتلامس قطب اللحام مع قطعة العمل، يتم إغلاق الدائرة ويتدفق التيار. ثم يتم فصل القطب عن قطعة العمل، وينقل القوس الناتج الطاقة عبر الهواء أو غاز الحماية، مما يتسبب في تسخين المعدن في المنطقة المحلية بسرعة إلى نقطة الانصهار.

- ذوبان القطب وملؤه: لا تؤدي درجة الحرارة العالية للقوس إلى ذوبان قطعة العمل فحسب، بل تذيب أيضًا قطب اللحام. يدخل المعدن المنصهر للقطب إلى حوض المنصهر ويتحد مع المعدن المنصهر لقطعة العمل لملء منطقة اللحام تدريجيًا.

- تكوين وحركة البركة المنصهرة: مع تحرك القوس على طول مسار اللحام، يتشكل البركة المنصهرة ويتحرك باستمرار، وتبرد المنطقة خلف البركة المنصهرة بسرعة بعد ترك القوس وتتصلب في شكل لحام.

- الحماية والتبريد: في بعض تقنيات اللحام القوسي، مثل اللحام القوسي المعدني (لحام MIG/MAG)، يتم استخدام الغازات الخاملة (مثل الأرجون وثاني أكسيد الكربون وما إلى ذلك) لحماية حوض المنصهر لمنع الأكسجين والنيتروجين في الهواء من التفاعل مع المعدن عالي الحرارة لتكوين أكاسيد أو مسام، مما يؤثر على جودة اللحام.

تكوين بركة القوس واللحام

إن جوهر اللحام القوسي هو تشكيل القوس وحوض المنصهر، والذي يحدد كفاءة وجودة اللحام.

تشكيل القوس

يتم توليد القوس عن طريق التيار العالي والجهد المنخفض. يتحلل الهواء بين القطب وقطعة العمل بواسطة التيار، ليصبح وسطًا موصلًا ويشكل قوسًا في حالة البلازما. تتمتع هذه البلازما بدرجة حرارة عالية للغاية (عادةً ما تصل إلى 5000 إلى 6000 درجة مئوية)، وهي كافية لإذابة المعدن. شكل القوس واستقراره أمران حاسمان لنجاح اللحام. يمكن للقوس المستقر أن ينقل الحرارة بالتساوي ويضمن تكوين حوض المنصهر بالتساوي والثبات.

تكوين البرك المنصهرة والسلوك الديناميكي

أثناء اللحام بالقوس، عندما يولد القوس حرارة كافية على سطح المادة، يذوب المعدن المحلي لتشكيل بركة منصهرة. سيؤثر شكل وحجم وسيولة البركة المنصهرة على الجودة النهائية للحام. يختلط المعدن الموجود في البركة المنصهرة مع معدن القطب المنصهر لتشكيل اتصال. السلوك الديناميكي للبركة المنصهرة في اللحام بالقوس هو عملية معقدة، تتأثر بالعديد من العوامل مثل تيار القوس وسرعة اللحام والتوصيل الحراري وما إلى ذلك. يحدد معدل تصلب البركة المنصهرة والتوتر السطحي والجاذبية شكل اللحام وتشطيبه السطحي.

موضع اللحام وتدفق المياه المنصهرة

تؤثر التغييرات في موضع اللحام، مثل اللحام المسطح، واللحام الرأسي، واللحام الأفقي، وما إلى ذلك، على سلوك تدفق حوض المنصهر. في اللحام المسطح، يتمتع حوض المنصهر بسيولة أفضل ويكون تكوين اللحام أكثر استقرارًا؛ بينما في اللحام الرأسي أو اللحام العلوي، يتأثر حوض المنصهر بالجاذبية ويكون عرضة للترهل أو التدفق غير المتساوي. لذلك، يحتاج اللحامون إلى ضبط معلمات اللحام والتقنيات وفقًا لموضع اللحام لضمان التحكم في حوض المنصهر.

المعلمات الرئيسية المؤثرة على اللحام القوسي

تؤثر العديد من المعلمات في اللحام القوسي بشكل مباشر على تأثير اللحام وجودة اللحام. إن فهم هذه المعلمات والتحكم فيها يمكن أن يساعد اللحامين على تحقيق نتائج اللحام المثالية.

- تيار اللحام: التيار هو أحد المعايير الرئيسية التي تحدد مدخلات الحرارة لعملية اللحام. يمكن للتيار الأعلى أن يولد حرارة أكبر، ويزيد من حجم حوض المنصهر وعمق اللحام، وهو مناسب لحام المواد الأكثر سمكًا؛ في حين أن التيار المنخفض مناسب للمواد الأرق لتجنب الذوبان المفرط والتشوه. سيؤدي التيار المرتفع جدًا إلى فيضان اللحام وعدم استقرار حوض المنصهر، في حين أن التيار المنخفض جدًا سيؤدي إلى ذوبان غير كافٍ وقوة لحام غير كافية.

- جهد اللحام: يتحكم الجهد في طول القوس واستقراره. سينتج الجهد العالي قوسًا أطول، مما يجعل توزيع الحرارة أكثر توازناً، وهو مناسب لتكوين اللحامات العريضة؛ سينتج الجهد المنخفض قوسًا أقصر، وتتركز الحرارة في منطقة أصغر، وهو مناسب للحام العميق. تؤثر التغييرات في الجهد بشكل مباشر على شكل واستقرار القوس، مما يؤثر بدوره على سيولة حوض المنصهر وشكل اللحام.

- سرعة اللحام: تشير سرعة اللحام إلى السرعة التي يتحرك بها القوس على قطعة العمل، والتي لها تأثير مهم على شكل البركة المنصهرة، وحجم المنطقة المتأثرة بالحرارة (HAZ)، وجودة اللحام. ستعمل سرعات اللحام الأعلى على تقليل وقت تكوين البركة المنصهرة، وتقليل المنطقة المتأثرة بالحرارة، وتقليل التشوه، ولكنها قد تسبب لحامات متقطعة أو اندماجًا ضعيفًا؛ تزيد سرعات اللحام الأبطأ من مدخلات الحرارة وهي مناسبة للحام الذوبان العميق، ولكنها قد تسبب ارتفاع درجة حرارة المواد، أو اللحامات العريضة جدًا، أو التشوه الكبير.

- نوع القطب وقطره: يؤثر اختيار القطب بشكل مباشر على تأثير اللحام. الأنواع المختلفة من الأقطاب الكهربائية (مثل قضبان اللحام وأسلاك اللحام الكهربائية وما إلى ذلك) مناسبة لمواد وطرق لحام مختلفة. يؤثر قطر القطب أيضًا على استقرار القوس وعرض اللحام. الأقطاب الكهربائية السميكة مناسبة لحام المواد السميكة ويمكنها تكوين لحامات عريضة وسميكة، في حين أن الأقطاب الكهربائية الرقيقة مناسبة للحام الدقيق أو لحام اللوحة الرقيقة.

- بيئة اللحام: تؤثر العوامل البيئية، مثل درجة الحرارة والرطوبة وسرعة الرياح وما إلى ذلك، أيضًا على اللحام بالقوس الكهربائي. قد تؤدي سرعة الرياح المفرطة إلى نفخ غاز الحماية، مما يؤدي إلى أكسدة اللحام أو تكوين مسامه. لضمان جودة اللحام، يلزم اتخاذ تدابير وقائية مناسبة مثل حواجز الرياح وقطع العمل المسخنة في ظل الظروف الخارجية القاسية.

- غاز الحماية: في اللحام بالقوس المعدني (لحام MIG/MAG) واللحام بالقوس التنغستن (لحام TIG)، يتم استخدام غاز الحماية لعزل الهواء ومنع تجمع المنصهر من ملامسة الأكسجين والنيتروجين. الغازات الواقية المختلفة (مثل الأرجون وثاني أكسيد الكربون والهيليوم وما إلى ذلك) لها تأثيرات مختلفة على شكل اللحام وعمق اختراقه وسطحه النهائي. على سبيل المثال، يمكن للأرجون توفير سطح نهائي أفضل، بينما يساعد ثاني أكسيد الكربون في زيادة عمق اللحام.

من خلال التحكم الدقيق في هذه المعلمات الرئيسية، يمكن أن يحقق اللحام القوسي جودة لحام أعلى والتكيف مع احتياجات المواد المختلفة، والسماكات، ومواقع اللحام.

مقارنة بين اللحام بالليزر واللحام القوسي

اللحام بالليزر واللحام القوسي هما عمليتان لحام مهمتان في المجال الصناعي، ولكل منهما مزايا وقيود فريدة. اللحام بالليزر معروف بسرعته العالية ودقته العالية ومدخلاته الحرارية المنخفضة، بينما يستخدم اللحام القوسي على نطاق واسع لسهولة تشغيله ونطاق تطبيقاته الواسع وتكلفته المنخفضة. هناك اختلافات كبيرة بين الاثنين من حيث الكفاءة والدقة ومنطقة التأثر بالحرارة وجودة اللحام ومتطلبات المعدات والتكلفة، لذلك يجب أن يعتمد اختيار تقنية اللحام على احتياجات المشروع والميزانية المحددة.

الكفاءة والسرعة

من حيث الكفاءة والسرعة، فإن اللحام بالليزر أفضل بكثير من اللحام القوسي. إن كثافة الطاقة العالية للحام بالليزر تمكنه من إكمال اللحام بسرعة كبيرة جدًا، خاصة للمواد الرقيقة أو اللحام الدقيق. يمكن أن تصل سرعة اللحام بالليزر إلى عدة أمتار في الدقيقة أو حتى أعلى، وهو مناسب لسيناريوهات الإنتاج الضخم، مثل عمليات خط التجميع عالية السرعة في صناعة تصنيع السيارات والإلكترونيات.

على النقيض من ذلك، فإن اللحام القوسي له سرعة لحام أبطأ، وخاصة عند التعامل مع مواد أكثر سمكًا أو مواضع لحام معقدة، ستنخفض الكفاءة بشكل كبير. بالإضافة إلى ذلك، فإن وقت التحضير والتنظيف للحام القوسي يكون أطول عادةً، بما في ذلك خطوات مثل استبدال قطب اللحام وإزالة الخبث، لذلك فإن اللحام القوسي أكثر ملاءمة للمناسبات ذات متطلبات السرعة المنخفضة مثل الدفعات الصغيرة أو الألواح السميكة أو البناء الميداني.

الانضباط و الدقة

تشتهر عملية اللحام بالليزر بدقتها العالية وإمكانية التحكم فيها. يمكن تركيز شعاع الليزر على نقطة صغيرة جدًا، وبالتالي تحقيق دقة لحام عالية للغاية، وهي مناسبة لمعالجة المعادن الدقيقة ولحام الأجزاء المعقدة. يتمتع اللحام بالليزر بدرجة عالية من الأتمتة ويمكن دمجه مع معدات CNC أو الروبوتات لتحقيق التحكم في مسار اللحام بدقة عالية. هذا يجعل اللحام بالليزر شائعًا في الصناعات التي تتطلب دقة عالية وثباتًا، مثل الإلكترونيات الدقيقة وتصنيع الأجهزة الطبية وما إلى ذلك.

إن اللحام بالقوس منخفض الدقة نسبيًا ويعتمد بشكل أساسي على مهارات المشغل. على الرغم من أن معدات اللحام بالقوس الحديثة يمكنها تحسين الدقة من خلال التحكم التلقائي، إلا أنها محدودة بسبب عدم استقرار القوس والمدخلات الحرارية الكبيرة، ومن الصعب تحقيق مستوى دقة اللحام بالليزر. خاصة في الألواح الرقيقة واللحام الدقيق، قد يتسبب اللحام بالقوس في ارتفاع درجة حرارة المادة أو تشوهها، مما يؤثر على جودة اللحام.

المنطقة المتأثرة بالحرارة والتشوه

تتمثل ميزة رئيسية أخرى في اللحام بالليزر في انخفاض مدخلاته الحرارية وصغر منطقة التأثر بالحرارة (HAZ) نسبيًا. نظرًا لكثافة الطاقة العالية والتحكم الدقيق في شعاع الليزر، فإن منطقة اللحام فقط هي التي ستسخن وتذوب بسرعة، وستكون المواد المحيطة أقل تأثرًا بالحرارة. هذا لا يقلل فقط من تشوه المادة ولكنه يحسن أيضًا الخصائص الميكانيكية بعد اللحام. لذلك، فإن اللحام بالليزر مناسب جدًا للحام المواد الحساسة للحرارة أو المناسبات التي تتطلب قوة عالية وتشوه منخفض.

تتطلب عملية اللحام بالقوس كمية كبيرة من الحرارة، مما يتسبب في تأثر المواد المحيطة باللحام بالحرارة بشكل كبير، مما يشكل منطقة متأثرة بالحرارة أوسع. سيؤدي هذا إلى زيادة تشوه وإجهاد المادة المتبقي، خاصة في المواد السميكة أو اللحام بمساحة كبيرة. لتقليل التشوه الحراري، يتطلب اللحام بالقوس عادةً لحامًا متعددًا ومعالجة لاحقة، مثل المعالجة الحرارية أو التصحيح، مما يزيد من تعقيد وتكلفة اللحام.

جودة اللحام وقوته

يوفر اللحام بالليزر عمومًا جودة لحام ممتازة، وخاصةً عند لحام الألواح الرقيقة والأجزاء الدقيقة. ونظرًا للتحكم الآلي في عملية اللحام بالليزر والمنطقة الصغيرة المتأثرة بالحرارة، فإنه يمكن إنتاج لحامات متناسقة مع أسطح لحام ناعمة وقليل من الرذاذ أو المسامية. تكون اللحامات بالليزر أقوى عمومًا، وخاصةً في اللحام العميق الاختراق، مما يمكن أن يحقق نسبة جيدة لعمق اللحام إلى العرض، وبالتالي تحسين القوة الكلية للحام.

تعتمد جودة اللحام بالقوس بشكل أكبر على مهارات المشغل. قد تتأثر تجانس وجودة سطح اللحام بعوامل مثل عدم استقرار التشغيل وتيار اللحام واختيار القطب. على الرغم من أن اللحام بالقوس يمكن أن ينتج أيضًا لحامات عالية القوة، خاصة عند لحام الألواح السميكة، إلا أن عيوبًا مثل البقع والخبث والمسام تظهر غالبًا في اللحام، مما يتطلب عادةً طحنًا وتنظيفًا إضافيين. بالنسبة لبعض المواد عالية القوة، قد لا تكون قوة اللحام بالقوس قابلة للمقارنة بقوة المادة الأم.

المعدات والاعداد

عادةً ما يكون تصميم معدات اللحام بالليزر معقدًا ولكن مع تقدم التكنولوجيا، أصبحت الأجهزة المحمولة الحديثة ماكينات اللحام بالليزر أصبحت هذه الأجهزة من أبرز ما يميز صناعة اللحام. لا تدمج هذه الأجهزة مولدات الليزر والأنظمة البصرية ووحدات التحكم الأوتوماتيكية فحسب، بل تحتوي أيضًا على أجهزة غاز حماية فعالة لضمان جودة وأداء المواد أثناء اللحام. تتيح واجهة التشغيل سهلة الاستخدام لآلات اللحام بالليزر المحمولة للمشغلين البدء بسرعة وتقليل الاعتماد على الإعدادات المعقدة. في الوقت نفسه، فإن صيانة آلات اللحام بالليزر الحديثة بسيطة نسبيًا، مما يمكن أن يقلل بشكل فعال من تكرار أعطال المعدات ويضمن كفاءة الإنتاج المستمرة.

على النقيض من ذلك، فإن معدات اللحام القوسي التقليدية بسيطة نسبيًا في البناء، وعادةً ما تتضمن مكونات أساسية مثل مصدر طاقة اللحام وإلكترود اللحام. عادةً ما يتم تشغيل هذا النوع من المعدات يدويًا أو شبه آلي، وهو مناسب للاستخدام في تطبيقات صناعية مختلفة، وخاصة في البناء في الموقع، حيث تجعله قابلية النقل والتكيف شائعًا. ومع ذلك، قد تواجه معدات اللحام القوسي مشاكل مثل المناطق الكبيرة المتأثرة بالحرارة وجودة اللحام غير المتسقة أثناء عملية اللحام، وخاصة في تطبيقات اللحام الصعبة، وغالبًا ما يكون من الصعب تحقيق نتائج مثالية.

اعتبارات التكلفة

من منظور التكلفة، تتمتع اللحام بالقوس بمزايا واضحة. معدات اللحام بالقوس رخيصة نسبيًا، مع تكاليف صيانة وتشغيل منخفضة، وهي مناسبة بشكل خاص لاحتياجات اللحام ذات الحجم الصغير والدقة المنخفضة. اللحام بالقوس سهل التشغيل، والتدريب المطلوب والمتطلبات الفنية منخفضة، وبالتالي فإن تكلفة اللحام الإجمالية يمكن التحكم فيها نسبيًا.

الاستثمار الأولي في اللحام بالليزر كبير، وتكاليف شراء المعدات وتركيبها وصيانتها مرتفعة نسبيًا. كما تعني متطلبات التشغيل الدقيق والأتمتة في اللحام بالليزر أيضًا ارتفاع تكاليف التشغيل والتدريب. ومع ذلك، فإن الكفاءة العالية والجودة العالية في اللحام بالليزر يمكن أن تخفف بسرعة من التكلفة في الإنتاج الضخم، وتكون فعالية اللحام بالليزر على المدى الطويل أكثر بروزًا.

تتمتع كل من اللحام بالليزر والقوس الكهربائي بمزايا ومناسبة لسيناريوهات مختلفة. يُعرف اللحام بالليزر بسرعته العالية ودقته العالية ومدخلاته الحرارية المنخفضة، وهو مثالي للمشاريع التي تتطلب جودة لحام عالية ودقة، في حين يتمتع اللحام بالقوس الكهربائي بمزايا أكثر من حيث التكلفة المنخفضة والقدرة على التكيف مع لحام الألواح السميكة والبناء في الموقع. عند اختيار طريقة اللحام، يجب مراعاة احتياجات المشروع مثل جودة اللحام وسمك المواد ومتطلبات الدقة والميزانية بشكل شامل.

تتمتع آلات اللحام بالليزر اليوم بقدرات بناء في الموقع ويسهل حملها. لا تستطيع آلة اللحام بالليزر المحمولة من AccTek تحقيق اللحام عالي الدقة والسريع فحسب، بل إنها أيضًا معقولة السعر وسهلة النقل، مما يجعلها مناسبة بشكل خاص لعمليات المعالجة في الموقع. يمكن لهذا النوع من المعدات تحسين كفاءة الإنتاج بشكل كبير وتحقيق فوائد مستقرة طويلة الأجل للشركة.

تطبيقات اللحام بالليزر واللحام القوسي

في الصناعة الحديثة، يعد اللحام بالليزر واللحام القوسي من تقنيات اللحام التي لا غنى عنها. وعلى الرغم من أن كل منهما له مزاياه الفريدة وسيناريوهات تطبيقه، فقد أظهر اللحام بالليزر مزايا واضحة بشكل متزايد في العديد من الصناعات بسبب دقته وكفاءته ومرونته.

السيارات

في مجال تصنيع السيارات، يتم استخدام اللحام بالليزر على نطاق واسع في تصنيع الهيكل وتوصيل الهيكل. تجعل خصائصه عالية الدقة وانخفاض مدخلات الحرارة توصيل أجزاء الهيكل أكثر إحكامًا، وبالتالي تحسين سلامة وموثوقية السيارة بأكملها. كما أن السرعة العالية ودرجة الأتمتة لتقنية اللحام بالليزر تجعلها فعالة للغاية في الإنتاج الضخم، ويمكنها إكمال مهام اللحام واسعة النطاق بسرعة. على الرغم من أن اللحام القوسي لا يزال يستخدم في لحام بعض الأجزاء ذات الجدران السميكة، إلا أن التحكم الدقيق وجودة اللحام التي يوفرها اللحام بالليزر تجعله الخيار الأول في العديد من التطبيقات الحرجة.

الفضاء الجوي

في صناعة الطيران، يجب أن تتحمل المكونات الإجهاد العالي وفروق درجات الحرارة في ظل ظروف قاسية. يمكن أن يوفر اللحام بالليزر قوة اتصال ممتازة وجودة لحام عند لحام مواد عالية القوة مثل سبائك التيتانيوم وسبائك الألومنيوم. تعمل خصائص منطقة التأثر بالحرارة المنخفضة في اللحام بالليزر على تقليل الضرر الحراري للمادة وتساعد في ضمان موثوقية المكونات الملحومة. على الرغم من أن اللحام القوسي له أيضًا تطبيقات معينة في هذا المجال، إلا أن مزايا اللحام بالليزر في لحام الأشكال الهندسية المعقدة جعلته يصبح تدريجيًا خيارًا مهمًا في صناعة الطيران.

صناعة الإلكترونيات والالكترونيات الدقيقة

يعتبر اللحام بالليزر فعالاً بشكل خاص في لحام المكونات الإلكترونية والميكروإلكترونية. نظرًا لدقته العالية وإمكانية التحكم فيه، فإن اللحام بالليزر مناسب للحام لوحات الدوائر الصغيرة وموصلات البطاريات والمكونات الإلكترونية الحساسة الأخرى. يمكن لطريقة اللحام غير التلامسية هذه أن تقلل بشكل فعال من مدخلات الحرارة، وبالتالي تجنب التلف الحراري للمكونات الصغيرة. في المقابل، غالبًا ما يواجه اللحام القوسي خطر التلف الحراري عند لحام المكونات الإلكترونية الصغيرة، لذا فإن اللحام بالليزر هو بلا شك أكثر ملاءمة.

تصنيع الأجهزة الطبية

في تصنيع الأجهزة الطبية، تعد الدقة وعدم تلوث اللحام أمرًا بالغ الأهمية. يعد اللحام بالليزر مناسبًا جدًا لحام مواد مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم نظرًا لدقة اللحام ومنطقة التأثر بالحرارة الصغيرة. يستخدم على نطاق واسع في إنتاج الأدوات الجراحية والغرسات. في المقابل، يواجه اللحام القوسي صعوبة في تلبية معايير اللحام بالليزر عند معالجة هذه الأجهزة الطبية الصعبة.

لقد أظهر اللحام بالليزر مزايا كبيرة في العديد من الصناعات، وخاصة في التطبيقات التي تتطلب دقة عالية ومعالجة سريعة، مما يدل على قيمته التي لا يمكن تعويضها. على الرغم من أن اللحام القوسي لا يزال له مكان في بعض المناطق، إلا أن المرونة وجودة اللحام التي يوفرها اللحام بالليزر جعلته مهيمنًا بشكل متزايد في تكنولوجيا اللحام الحديثة. عند اختيار تكنولوجيا اللحام، يمكن للتقييم المعقول لمزايا وعيوب كليهما بناءً على الاحتياجات المحددة وسيناريوهات التطبيق أن يحسن بشكل فعال كفاءة الإنتاج وجودة المنتج.

اختيار تقنية اللحام المناسبة

يعد اختيار تقنية اللحام المناسبة أمرًا ضروريًا لضمان جودة اللحام والتحكم في تكاليف المشروع وكفاءة الإنتاج. تتمتع كل طريقة لحام بمزاياها وقيودها عند التعامل مع مواد ومواصفات وتطبيقات مختلفة. سواء كان الأمر يتعلق باللحام بالليزر أو اللحام القوسي، فهناك العديد من العوامل التي يجب مراعاتها عند إجراء الاختيار، بما في ذلك توافق المواد ومواصفات المشروع ومتطلبات العملية والميزانية والموارد المتاحة. لا يمكن للاختيار المعقول لطرق اللحام تحسين عملية الإنتاج فحسب، بل يقلل أيضًا من التكاليف ويحسن جودة اللحام وكفاءته.

العوامل التي يجب مراعاتها عند اختيار طريقة اللحام

عند اختيار تقنية اللحام، من الضروري الجمع بين متطلبات المشروع المحددة والظروف الفعلية، والنظر بشكل أساسي في العوامل التالية:

- نوع المادة وسمكها: تتطلب المواد المختلفة وسمك المواد تقنيات لحام مختلفة. على سبيل المثال، تكون المواد ذات الصفائح الرقيقة أكثر ملاءمة للحام بالليزر، في حين يتم لحام الألواح السميكة أو الفولاذ الهيكلي غالبًا باستخدام اللحام القوسي.

- دقة اللحام وتعقيده: تتطلب الأجزاء المعقدة، أو اللحامات الدقيقة، أو متطلبات اللحام عالية الدقة عادةً تقنيات لحام دقيقة مثل اللحام بالليزر.

- سرعة اللحام: إن الطلب على الإنتاج واسع النطاق وعالي السرعة يميل غالبًا إلى تفضيل تقنيات اللحام ذات الدرجة العالية من الأتمتة، مثل اللحام بالليزر، والتي يمكنها إكمال اللحام عالي الجودة في وقت قصير.

- التحكم في التأثير الحراري والتشوه: غالبًا ما تكون المواد أو المشاريع الحساسة للحرارة التي تتطلب منطقة منخفضة التأثر بالحرارة مناسبة للحام بالليزر؛ بينما بالنسبة للصلب الهيكلي غير الحساس أو المواد الأكثر سمكًا، يمكن أن يوفر اللحام القوسي لحامًا عميق الاختراق.

مواصفات المشروع وأهدافه

تؤثر المواصفات والأهداف المحددة للمشروع بشكل مباشر على اختيار تقنية اللحام. بالنسبة لخطوط الإنتاج الآلية واسعة النطاق، مثل تصنيع السيارات وإنتاج المنتجات الإلكترونية، يمكن أن يعمل اللحام بالليزر على تحسين كفاءة الإنتاج بشكل فعال وتلبية احتياجات الإنتاج عالي الجودة وواسع النطاق بسبب سرعته العالية ودقته العالية وقدرته على دمج المعدات الآلية. بالإضافة إلى ذلك، تعمل طبيعة اللحام بالليزر غير التلامسية أيضًا على تقليل استخدام المواد الاستهلاكية وأعمال التنظيف أثناء عملية اللحام، وبالتالي تحسين استمرارية الإنتاج.

يعد اللحام القوسي أحد أكثر طرق اللحام شيوعًا في البناء وبناء السفن وتصنيع المعدات الثقيلة. بفضل قدرتها القوية على التكيف وقابليتها للنقل، يمكن لتقنية اللحام القوسي العمل بشكل موثوق في ظل ظروف البناء القاسية، وخاصة عند لحام الألواح السميكة أو الهياكل المعقدة. على سبيل المثال، في لحام خطوط أنابيب النفط والغاز، فإن خصائص الاختراق العميق والمزايا منخفضة التكلفة للحام القوسي تجعله طريقة اللحام الأكثر شيوعًا.

اعتبارات الميزانية والموارد

الميزانية وتوافر الموارد هي العوامل الرئيسية في اختيار تقنية اللحام. معدات اللحام بالليزر باهظة الثمن، بما في ذلك الاستثمار في الأجهزة مثل مصدر الليزر ونظام التحكم وجهاز التبريد، كما أن تكاليف الصيانة ومتطلبات تقنية التشغيل مرتفعة أيضًا. لذلك، على الرغم من أن اللحام بالليزر يمكن أن يجلب فوائد عالية، إلا أن الاستثمار الأولي كبير وعادة ما يكون مناسبًا للصناعات ذات الإنتاج الضخم العالي ودرجة عالية من الأتمتة.

على الرغم من أن معدات اللحام القوسي منخفضة التكلفة وبسيطة الصيانة نسبيًا ولا يحتاج المشغلون إلى الخضوع لتدريب فني عالي الكثافة، إلا أنها لا تزال أكثر ملاءمة للمشاريع التي لا تتطلب دقة لحام عالية. وخاصة في بيئات مثل مواقع البناء والصيانة الميدانية، فإن اللحام القوسي مناسب لبعض المشاريع الصغيرة والمتوسطة الحجم ذات الميزانيات المحدودة بسبب تشغيله المرن والمواد الاستهلاكية الرخيصة. ومع ذلك، فإن قيود اللحام القوسي هي أن دقته منخفضة نسبيًا، وخاصة عند معالجة الألواح الرقيقة والمواد الحساسة للحرارة، يمكن أن يؤدي الإدخال الحراري المفرط بسهولة إلى مشاكل في الجودة مثل التشوه والشقوق. بالإضافة إلى ذلك، فإن سرعة اللحام باللحام القوسي بطيئة نسبيًا، وهو ما لا يناسب سيناريوهات التطبيق التي تتطلب عمليات سريعة ودقيقة.

في المقابل، لا تتمتع آلات اللحام بالليزر بمزايا الدقة العالية والسرعة العالية فحسب، بل يمكنها أيضًا تقليل التأثيرات الحرارية بشكل فعال وضمان جمال وجودة اللحامات. كما أن معدات اللحام بالليزر اليوم خفيفة الوزن وصغيرة الحجم وسهلة الحمل وقابلة للتكيف تمامًا مع العمل في الموقع ولديها نطاق أوسع من قابلية تطبيق المواد. لذلك، يعد اللحام بالليزر بلا شك خيارًا أفضل للمشاريع التي تسعى إلى الدقة والكفاءة والعائد على الاستثمار على المدى الطويل.

الاعتبارات البيئية والسلامة

في الصناعة الحديثة، أصبحت قضايا البيئة والسلامة أكثر وأكثر أهمية. لا يؤثر اختيار تقنية اللحام على جودة وكفاءة اللحام فحسب، بل ينطوي أيضًا على التأثير على البيئة وحماية صحة العمال وسلامتهم. في المقارنة بين اللحام بالليزر واللحام القوسي، يُظهر اللحام بالليزر بعض المزايا الفريدة.

الانبعاثات والتأثير البيئي

عادةً ما ينتج اللحام بالليزر دخانًا أقل وانبعاثات غازية ضارة بسبب كفاءته العالية ومدخلاته الحرارية المنخفضة. هذه الميزة تجعل اللحام بالليزر أكثر ملاءمة للبيئة. بالمقارنة مع اللحام القوسي، قد يطلق الأخير المزيد من دخان اللحام والغازات السامة أثناء عملية اللحام، مما يزيد من التأثير السلبي على البيئة. في الصناعات التي تحتاج إلى الامتثال الصارم للأنظمة البيئية، فإن خصائص الانبعاثات المنخفضة للحام بالليزر توفر بلا شك ظروفًا أكثر ملاءمة للمؤسسات.

بالإضافة إلى ذلك، عادةً ما ينتج اللحام بالليزر لحامات أصغر حجمًا، مما يعني أن كمية المواد والمعالجة اللاحقة المطلوبة يتم تقليلها نسبيًا، مما يقلل بشكل أكبر من التأثير على البيئة. من خلال اختيار اللحام بالليزر، لا تستطيع الشركات تحسين كفاءة اللحام فحسب، بل وأيضًا إظهار المسؤولية الاجتماعية من حيث حماية البيئة.

مخاطر الصحة والسلامة المهنية

من حيث الصحة والسلامة المهنية، فإن طبيعة اللحام بالليزر غير التلامسية تقلل بشكل كبير من خطر تعرض العمال لحرارة اللحام وأبخرة اللحام. أثناء عمليات اللحام بالليزر، تكون درجة حرارة منطقة اللحام أقل عادةً، مما قد يقلل من خطر الحروق الناجمة عن درجات الحرارة المرتفعة للعمال. بالإضافة إلى ذلك، يمكن لتدابير الحماية الأمنية المجهزة بنظام اللحام بالليزر (مثل نظارات الحماية بالليزر ودروع الأمان) حماية عيون وبشرة العمال بشكل فعال وتقليل الإصابات المحتملة.

على النقيض من ذلك، يتطلب اللحام القوسي الاتصال المباشر بمصدر طاقة اللحام، لذا يواجه العمال خطرًا أعلى للصدمات الكهربائية والحروق واستنشاق الدخان أثناء التشغيل. على الرغم من أن اللحام القوسي له أيضًا تدابير حماية السلامة المقابلة، إلا أن اللحام بالليزر يتمتع بشكل عام بميزة أكثر وضوحًا في حماية صحة العمال.

الامتثال التنظيمي والمعايير

من حيث الامتثال للقواعد والمعايير التنظيمية، فإن الانبعاثات المنخفضة وخصائص السلامة التي تتمتع بها عملية اللحام بالليزر تمنحها مزايا معينة في تلبية اللوائح البيئية والسلامة. تعمل العديد من الصناعات على تعزيز المعايير البيئية ومواصفات السلامة لعمليات اللحام تدريجيًا، ويمكن أن يسهل استخدام اللحام بالليزر تلبية هذه المتطلبات التنظيمية الصارمة بشكل متزايد. في الوقت نفسه، عندما تعمل الشركات على تحسين عمليات اللحام الخاصة بها، يمكنها أيضًا إثبات التزامها بالتنمية المستدامة من خلال اختيار تقنية اللحام بالليزر.

بشكل عام، يُظهِر اللحام بالليزر مزايا كبيرة من حيث حماية البيئة وسلامة العمال. بالنسبة للشركات التي تولي اهتمامًا بحماية البيئة وسلامة الموظفين، فإن الاستثمار في معدات اللحام بالليزر لا يمكن أن يحسن كفاءة الإنتاج فحسب، بل إنه يؤسس أيضًا صورة جيدة للشركة في الصناعة. إن اختيار اللحام بالليزر ليس مجرد ترقية للتكنولوجيا فحسب، بل إنه أيضًا التزام بالتنمية المستدامة.

لخص

احتلت آلات اللحام بالليزر مكانة مهمة تدريجيًا في تكنولوجيا اللحام الصناعية الحديثة، وخاصة في المناطق التي تكون فيها جودة اللحام والدقة والكفاءة عالية للغاية. بالمقارنة مع اللحام القوسي التقليدي، فإن اللحام بالليزر له منطقة متأثرة بالحرارة أقل ويمكنه تحقيق لحام عالي السرعة وعالي الدقة، وبالتالي تقليل تشوه المواد ومتطلبات المعالجة اللاحقة. هذا يجعل اللحام بالليزر يستخدم على نطاق واسع في الصناعات مثل تصنيع السيارات والفضاء والأجهزة الطبية والإلكترونيات وأصبح خيارًا مثاليًا لتحسين كفاءة الإنتاج وجودة المنتج.

بالإضافة إلى ذلك، لا يمكن تجاهل مزايا اللحام بالليزر من حيث حماية البيئة وسلامة العمال. نظرًا لأن اللحام بالليزر ينتج دخانًا وغازات ضارة أقل ويستهلك قدرًا أقل من الحرارة أثناء التشغيل، فمن الأسهل تلبية اللوائح البيئية وحماية صحة الموظفين. تسمح استدامة هذه التكنولوجيا للشركات بإظهار تركيزها على المسؤولية الاجتماعية مع السعي لتحقيق الفوائد الاقتصادية. باختصار، توفر آلات اللحام بالليزر للصناعة الحديثة حل لحام فعال وآمن وصديق للبيئة، وهي قوة مهمة في تعزيز تطوير الصناعة.

احصل على حلول الليزر

عند البحث عن حلول لحام فعالة ودقيقة، فإن آلة اللحام بالليزر من AccTek هي بلا شك خيارك الأفضل. لا تتمتع معدات اللحام بالليزر لدينا بتكنولوجيا متقدمة فحسب، بل يمكنها أيضًا تلبية المتطلبات الصارمة لمختلف الصناعات فيما يتعلق بجودة اللحام والسرعة، كما أنها تظهر أداءً وموثوقية ممتازين. سواء كنت في مجال تصنيع السيارات أو الفضاء أو الإلكترونيات أو المعدات الطبية، فإن آلة اللحام بالليزر لدينا يمكن أن تساعدك في تحسين كفاءة الإنتاج وخفض التكاليف.

بالإضافة إلى ذلك، نقدم خدمة ما بعد البيع الشاملة لضمان عدم وجود أي قلق أثناء الاستخدام. فريقنا المحترف مستعد دائمًا للإجابة على أسئلتك وتقديم خدمات الدعم الفني والصيانة ومساعدتك في تحقيق أفضل نتائج اللحام. يرجى عدم التردد في الاتصال بنا على الفور للحصول على حل الليزر المصمم خصيصًا لك ودع آلة اللحام بالليزر AccTek تصبح شريكك الناجح!

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر