المشاكل الشائعة والحلول لقطع الألياف بالليزر

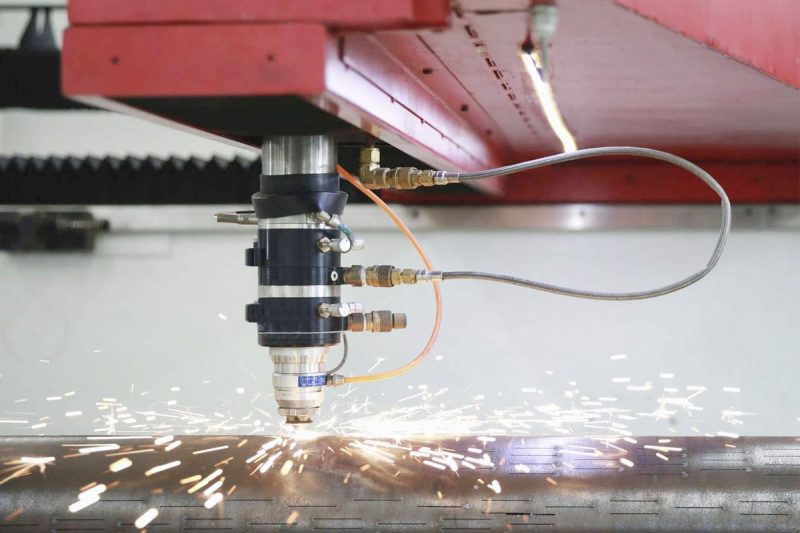

تُستخدم تقنية القطع بالليزر الليفي على نطاق واسع في قطع ومعالجة مختلف المواد المعدنية وغير المعدنية نظرًا لكفاءتها العالية ودقتها العالية ومرونتها في التشغيل. فهي تستخدم شعاع ليزر عالي الطاقة لإشعاع سطح قطعة العمل لإذابتها أو تبخيرها، وبالتالي تحقيق قطع دقيق لقطعة العمل. ومع ذلك، في التطبيقات العملية، يواجه القطع بالليزر الليفي أيضًا بعض المشكلات والتحديات الشائعة، مثل انخفاض جودة القطع، وانخفاض كفاءة القطع، وفقدان المعدات بسرعة. إن فهم هذه المشكلات والتعامل معها لا يمكن أن يطيل عمر المعدات فحسب، بل يحسن أيضًا كفاءة الإنتاج وجودة المعالجة.

جدول المحتويات

التحديات المتعلقة بالمواد

الانعكاسية والتوصيل

كلما كانت موصلية المادة أفضل، كلما كان معدل امتصاص طاقة الليزر أقل. على سبيل المثال، الذهب والفضة والنحاس والألمنيوم وغيرها من المواد لها موصلية جيدة وامتصاص ضعيف للطاقة، ويمكن القول أيضًا أنها تعكس طول موجة الليزر. لذلك، كلما زادت موصلية المعدن، زادت انعكاسيته.

تحدي

- انعكاسية عالية: تتمتع المعادن مثل الألومنيوم والنحاس بانعكاسية عالية. خاصة عندما يسقط شعاع الليزر بزاوية قريبة من عمودي سطح المادة، فإن معظم طاقة الليزر تنعكس إلى مولد الليزر أو نظام نقل الليزر، مما لا يقلل من كفاءة المعالجة فحسب، بل قد يتسبب أيضًا في تلف معدات الليزر، مثل حرق العدسة أو الألياف البصرية.

- امتصاص غير كافي للطاقة: بسبب الانعكاسية العالية، يتم تقليل طاقة الليزر الفعالة التي يمتصها سطح المادة، مما يؤدي إلى عمق معالجة غير كافٍ أو سرعة قطع بطيئة أو جودة معالجة دون المستوى.

حل

- استخدم ليزر عالي الطاقة: يمكن أن يؤدي زيادة قوة مولد الليزر إلى زيادة طاقة الليزر المشعة على سطح المادة بشكل مباشر. حتى لو انعكس جزء من الطاقة، فإن الطاقة المتبقية كافية للمعالجة الفعالة. حدد مولد ليزر بعرض نبضة وتردد مناسبين لمواد معينة لتحسين نقل الطاقة وتأثيرات المعالجة.

- تقنية مقاومة الانعكاس: من خلال ضبط شكل وزاوية تباعد شعاع الليزر، يتم توزيع طاقة الليزر بشكل أكثر توازناً على سطح المادة، مما يقلل من مشكلة الانعكاس المحلي المفرط. استخدم عناصر بصرية قابلة للتعديل ديناميكيًا (مثل المرايا القابلة للتشوه أو أجهزة تعديل الضوء المكاني بالبلورات السائلة) لتصحيح تشوه الموجة الأمامية لشعاع الليزر في الوقت الفعلي، وتحسين جودة تركيز شعاع الليزر، وتقليل الانعكاس والتشتت. تتمتع بعض المعادن بخصائص انعكاس مختلفة لليزر في حالات الاستقطاب المختلفة. من خلال ضبط اتجاه استقطاب الليزر، يمكن تقليل فقدان الانعكاس.

- تحسين معالجة سطح المادة: ضع طبقة أو فيلمًا يمتص طاقة الليزر على سطح المادة لزيادة معدل امتصاص طاقة الليزر وتقليل الانعكاس. قم بزيادة خشونة سطح المادة من خلال المعالجة الميكانيكية أو الكيميائية أو المعالجة بالليزر، وتحسين تشتت وامتصاص طاقة الليزر، وتقليل الانعكاس المباشر. قم بتكوين طبقة امتصاص على سطح المادة أو قم بتغيير خصائصها الكيميائية السطحية لزيادة معدل امتصاص الليزر.

- ضبط معلمات المعالجة: تحسين زاوية سقوط شعاع الليزر لتجنب سقوط شعاع الليزر بشكل عمودي على سطح المادة لتقليل الانعكاس المرآوي. ضبط السرعة والقوة والبعد البؤري والمعلمات الأخرى لمعالجة الليزر للعثور على أفضل ظروف المعالجة لضمان جودة المعالجة وكفاءتها.

تشوه وانحناء المواد

يحدث تشوه المادة بسبب الانحناء، والذي يحدث بسبب الإجهاد المتبقي داخل المادة ويتم توزيعه بشكل غير متساوٍ على طول وعرض المادة.

تحدي

أثناء عملية القطع بالليزر، يمكن أن يتسبب التسخين الموضعي في تشوه المادة، وخاصة على المواد ذات الألواح الرقيقة. وذلك لأن الليزر سيركز كمية كبيرة من الطاقة الحرارية في منطقة صغيرة أثناء القطع، مما يتسبب في ارتفاع درجة حرارة المنطقة بسرعة، وبالتالي التسبب في التمدد الحراري وانكماش المادة، وفي النهاية يتسبب في تشوه المادة.

حل

- ضبط قوة الليزر: يمكن أن يؤدي تقليل قوة الليزر إلى تقليل تركيز الحرارة، وبالتالي تقليل التشوه الحراري للمادة.

- تحسين سرعة القطع: إن زيادة سرعة القطع بشكل صحيح يمكن أن يقلل من وقت بقاء الليزر على المادة ويقلل من تراكم الحرارة.

- استخدام الغاز المساعد: إن اختيار الغاز المساعد المناسب (مثل النيتروجين أو الأكسجين) وضبط معدل تدفقه يمكن أن يزيل الحرارة الناتجة أثناء عملية القطع بشكل فعال ويقلل من تشوه المواد.

سمك المادة

في عملية القطع بالليزر الليفي، يؤثر سمك المادة بشكل مباشر على جودة القطع والكفاءة وأداء الماكينة. المواد الأرق أسهل في القطع، مع سرعة أكبر ودقة أعلى، ولكن المواد الأكثر سمكًا قد تؤدي إلى حواف قطع خشنة أو تتطلب طاقة أعلى وغازًا مساعدًا.

تحدي

عند قطع المواد السميكة، يستغرق الليزر وقتًا أطول لاختراق المادة، مما قد يؤدي بسهولة إلى قطع غير متساوٍ. تتمتع المواد السميكة بموصلية حرارية ضعيفة ولا يتم تبديد الحرارة بسهولة، مما يؤدي إلى ظهور خبث وأسطح قطع غير منتظمة على حافة القطع.

حل

- اختر قوة الليزر المناسبة: اختر قوة الليزر المناسبة وفقًا لسمك المادة لضمان تركيز طاقة الشعاع في منطقة القطع لتحقيق أفضل تأثير قطع.

- ضبط معلمات القطع: بما في ذلك معلمات مثل سرعة القطع، وموضع التركيز، وضغط الغاز المساعد لضمان استقرار وتوحيد عملية القطع.

- القطع المتعدد: بالنسبة للمواد السميكة بشكل خاص، يمكن استخدام طرق قطع متعددة، وقطع جزء من السمك في كل مرة، وقطع طبقة تلو الأخرى، لتقليل تراكم الحرارة ومشاكل القطع غير المتساوية.

من خلال الأساليب المذكورة أعلاه، يمكن حل مشاكل الانعكاس العالي للمواد، والتشوه، والقطع غير المتساوي للمواد السميكة أثناء القطع بالليزر بشكل فعال، ويمكن تحسين جودة القطع وكفاءته.

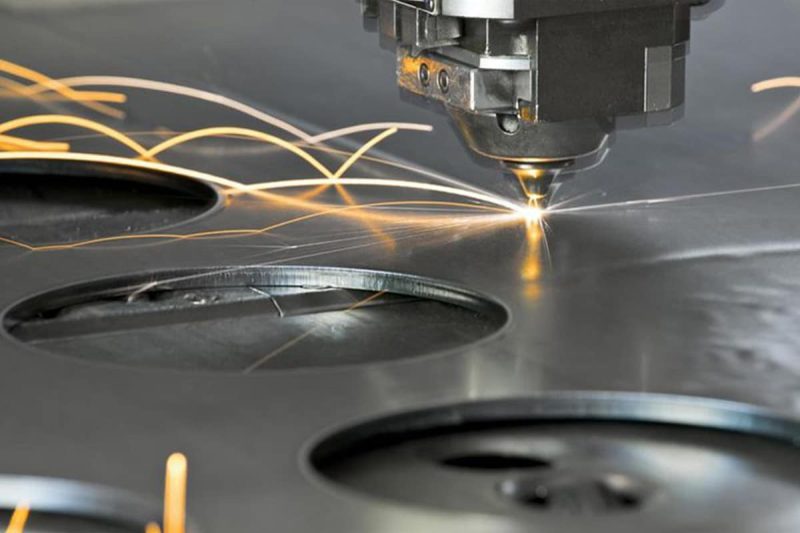

جودة الحافة وعرض الشق

إن نعومة حافة القطع وكمية النتوءات هي مفتاح تقييم دقة القطع. إذا كانت طاقة الليزر موزعة بشكل غير متساوٍ أو كانت سرعة القطع غير مناسبة، فقد تبدو الحافة خشنة أو متقرحة. يعتمد عرض الشق على استقرار تركيز الليزر. إذا كان التركيز غير مستقر أو كانت طاقة الليزر متقلبة، فقد يختلف عرض الشق بشكل غير متسق، مما يؤثر على دقة القطع.

الحواف الخشنة والنتوءات

تحدي

- أثناء القطع بالليزر، إذا كانت الطاقة غير متساوية أو كانت سرعة القطع سريعة جدًا أو بطيئة جدًا، فغالبًا ما تكون حافة القطع بها نتوءات وعدم تساوي. وخاصةً عندما يكون خرج الطاقة من شعاع الليزر غير مستقر، فقد تسخن سطح المادة المقطوعة بشكل محلي أو تذوب بشكل غير متساوٍ، مما يؤدي إلى حواف خشنة.

- بالنسبة لبعض المواد المعدنية (مثل الألومنيوم والفولاذ المقاوم للصدأ وما إلى ذلك)، فإن التوزيع غير المتساوي للحرارة سيؤدي إلى إجهاد حراري، مما يؤدي بدوره إلى تكوين نتوءات.

- بالإضافة إلى ذلك، فإن الاستخدام غير السليم للغاز المساعد (تدفق الهواء غير الكافي أو الضغط غير المناسب) سيؤثر أيضًا على كفاءة تصريف المادة المنصهرة ويزيد من عدد النتوءات.

حل

- من المهم للغاية تحسين إعدادات طاقة الليزر وسرعة القطع. تأكد من أن طاقة الليزر عالية بما يكفي وأن الناتج مستقر للحفاظ على توزيع الحرارة بالتساوي على سطح المادة. في الوقت نفسه، يجب تعديل سرعة القطع وفقًا لسمك وخصائص المادة، فلا تكون سريعة جدًا (لتجنب قطع غير كافٍ للمادة) ولا بطيئة جدًا (لمنع الذوبان المفرط).

- يمكن أن يؤدي استخدام الغاز المساعد المناسب، مثل النيتروجين أو الأكسجين، إلى تحسين نتائج القطع وضمان سطح قطع نظيف وناعم. غالبًا ما يستخدم النيتروجين لمنع الأكسدة وتقليل نتوءات الحافة، بينما يساعد الأكسجين في زيادة كفاءة القطع وسرعة الذوبان.

اختلاف عرض الشق

تحدي

- السبب الرئيسي لعدم ثبات عرض الشق عادة ما يكون مرتبطًا بعدم استقرار تركيز الليزر أو تقلب طاقة الليزر. عندما يكون تركيز الليزر منحرفًا، سيتغير تركيز الطاقة وفقًا لذلك، مما يؤدي إلى تقلبات في عرض الشق. إذا كانت طاقة الليزر غير مستقرة، فإن تقلب الطاقة الناتجة سيؤثر بشكل مباشر على دقة القطع ويسبب تغييرات في عرض الشق.

- بالإضافة إلى ذلك، قد يؤدي التلوث أو التلف الذي يصيب المكونات البصرية أيضًا إلى حدوث تغييرات في جودة الشعاع، مما يؤثر بالتالي على اتساق خط القطع. كما يؤثر تآكل الأجزاء الميكانيكية للمعدات، مثل قضبان التوجيه والمحامل، على دقة حركة رأس الليزر، مما يؤدي إلى شقوق غير متناسقة.

حل

- قم بفحص وصيانة النظام البصري بشكل منتظم لضمان تركيز الليزر وطاقته المستقرة.

- قم بتنظيف أو استبدال العدسات البصرية الملوثة لتجنب الانكسار أو التشتت غير الضروري أثناء انتقال الشعاع.

- قم بمعايرة التركيز وناتج الطاقة لمعدات الليزر بانتظام لضمان دقتها أثناء التشغيل.

- صيانة الأجزاء الميكانيكية للمعدات لضمان حركة سلسة وغير معوقة لرأس الليزر لتقليل أخطاء القطع الناتجة عن التآكل الميكانيكي.

باختصار، من خلال ضبط المعلمات بشكل صحيح وصيانة النظام البصري بانتظام، يمكن تحسين جودة الحافة بشكل فعال والتحكم في عرض الشق.

التحديات المتعلقة بالعملية

تتضمن التحديات المتعلقة بالعملية بشكل أساسي المشكلات الفنية التي قد تواجهها أثناء عملية القطع بالليزر الليفي. تشمل التحديات الشائعة المتعلقة بالعملية تراكم الخبث، وهو تحدٍ شائع في عملية القطع بالليزر الليفي، وخاصة عند قطع المواد الأكثر سمكًا أو التي يصعب قطعها. عادةً ما يكون تراكم الخبث ناتجًا عن فشل المادة في الذوبان أو التبخر بالكامل، أو عدم كفاية إمدادات الغاز المساعد لنفخ المادة المنصهرة بعيدًا عن منطقة القطع في الوقت المناسب.

تراكم الخبث

تحدي

- عندما تكون طاقة الليزر غير كافية أو يكون تركيز شعاع الليزر غير متوازن، لا يمكن لسطح المادة الوصول إلى درجة الحرارة اللازمة للذوبان أو التبخر، مما يؤدي إلى بقاء بعض المواد على حافة القطع. خاصة في معالجة الألواح السميكة، يجب أن تكون طاقة الليزر قوية بما يكفي لاختراق سمك المادة بالكامل.

- غالبًا ما تُستخدم الغازات المساعدة مثل الأكسجين أو النيتروجين للمساعدة في نفخ المادة المنصهرة بعيدًا عن منطقة القطع. إذا كان ضغط الغاز منخفضًا جدًا ولا يمكن إزالة المادة المنصهرة بشكل فعال، فسوف تتراكم الخبث عند حافة القطع.

- قد تؤدي سرعة القطع العالية جدًا إلى عدم تمكن الليزر من الاستمرار في العمل على نفس المنطقة، أو عدم ذوبان المادة بالكامل، أو عدم تمكن الغاز من طرد البقايا في الوقت المناسب، مما يؤدي إلى تراكم الخبث.

حل

- تأكد من توفير ضغط غاز كافٍ للمساعدة في إزالة المواد المنصهرة بشكل فعال وتجنب تراكم الخبث. النيتروجين مناسب للمواد غير المؤكسدة، بينما يمكن للأكسجين تسريع سرعة القطع ولكنه يتطلب ضغط غاز أعلى.

- قم بتحسين سرعة القطع وفقًا لسمك المادة وخصائصها لضمان أن طاقة الليزر يمكنها التأثير بشكل كامل على منطقة القطع. يمكن للتركيبة المناسبة بين قوة الليزر وسرعة القطع تقليل المناطق المتأثرة بالحرارة غير الضرورية، وبالتالي تجنب مشكلة ذوبان المواد بشكل غير كامل.

- تأكد من أن المكونات البصرية لمولد الليزر في أفضل حالة ويمكنها إخراج طاقة الليزر المطلوبة بشكل مستقر لضمان اتساق عملية القطع.

من خلال ضبط هذه المعلمات بشكل شامل، يمكن تقليل مشاكل تراكم الخبث بشكل كبير، وتحسين جودة القطع، وتقليل أعمال الطحن والتنظيف اللاحقة.

مشاكل الثقب وبدء التشغيل

أثناء عملية القطع بالليزر الليفي، تعد مشكلات الثقب وبدء التشغيل من التحديات الشائعة، خاصة عند التعامل مع مواد أكثر سمكًا أو ذات انعكاس شديد. تعد عملية الثقب نقطة البداية للقطع بالليزر، وتؤثر استقرارها وكفاءتها بشكل مباشر على تأثير عملية القطع بأكملها. إذا كان وقت الثقب طويلاً جدًا أو فشل، فقد يؤدي ذلك إلى إهدار المواد وتآكل المعدات وحتى التأثير على جودة القطع. سيؤدي عدم استقرار عملية بدء التشغيل إلى شقوق غير متساوية وجودة حافة قطع رديئة، مما يؤثر على دقة ومظهر المنتج النهائي.

تأخيرات وفشل الثقب

تحدي

عادةً ما يحدث تأخير الثقب بسبب فشل شعاع الليزر في التركيز بسرعة كافية من الطاقة لاختراق المادة، مما يؤدي إلى وقت ثقب طويل. تكون تأخيرات الثقب ملحوظة بشكل خاص على المواد الأكثر سمكًا أو المواد العاكسة (مثل الألومنيوم والنحاس)، وقد تتسبب حتى في فشل الثقب. قد تشمل أسباب فشل الثقب عدم كفاية طاقة الليزر، أو تركيز الليزر غير الدقيق، أو عدم كفاية الغاز المساعد، أو اختيار الغاز غير المناسب. يمكن أن يتسبب هذا في بدء قطع غير متساوٍ أو فاشل، وإهدار المواد، وإتلاف معدات الليزر المحتملة.

حل

- تأكد من إمكانية تركيز طاقة الليزر بسرعة، وخاصة على المواد ذات الألواح السميكة، حيث تكون هناك حاجة إلى طاقة أعلى للثقب. اضبط تركيز الليزر للتأكد من تركيزه على سطح المادة، مما يقلل من تشتت الطاقة ويقصر وقت الثقب.

- من خلال الثقب في وضع النبضة القصيرة، يمكن تقليل ارتفاع درجة حرارة المادة وتشوهها، مع تقليل فرصة فشل الثقب. هذه التقنية مناسبة بشكل خاص للمواد الأكثر سمكًا والمواد العاكسة للغاية.

- يؤثر استخدام النيتروجين والأكسجين بشكل كبير على عملية الثقب. يمكن للأكسجين تسريع عملية الثقب، لكنه قد يتسبب في أكسدة المادة، لذلك يجب اختيار الغاز والضغط المناسبين بناءً على خصائص المادة.

- بالنسبة للمواد السميكة جدًا، يمكن استخدام تقنيات الثقب متعددة المراحل، والتي تخترق المادة طبقة تلو الأخرى بدلاً من اختراقها دفعة واحدة. يمكن لهذه الطريقة تجنب فشل الثقب والتأثيرات الحرارية المفرطة بشكل فعال.

بدء تشغيل غير مستقر

تحدي

يتجلى عدم استقرار التشغيل بشكل أساسي في عرض الشق غير المتساوي وجودة الحافة الرديئة في بداية القطع بالليزر، وقد يؤدي حتى إلى فشل عملية القطع. يحدث هذا عادةً بسبب طاقة الليزر غير المستقرة، والتغيرات في معدل تدفق الغاز، وخصائص سطح المادة غير المتسقة (مثل الأكسدة أو الطلاء)، وما إلى ذلك. يمكن أن يؤدي عدم استقرار التشغيل إلى ضعف جودة القطع في الجزء الأولي، وخاصة في تطبيقات القطع الدقيقة، وسيؤثر عدم الاستقرار هذا على دقة واتساق المنتج النهائي.

حل

- قبل البدء، يمكن تسخين سطح المادة مسبقًا، وخاصةً على المواد شديدة الانعكاس. يساعد هذا في تقليل انعكاسات الليزر ويجعل عملية القطع أكثر سلاسة.

- تأكد من وصول مولد الليزر بسرعة إلى حالة مستقرة عند بدء التشغيل عن طريق ضبط معدل زيادة طاقة الليزر ومعدل تدفق الغاز المساعد. يمكن أن يؤدي هذا إلى تجنب تقلبات الطاقة بشكل فعال عند بدء التشغيل.

- بالنسبة للمواد ذات طبقات أكسيد أو شوائب أخرى على السطح، يمكن إجراء تنظيف بسيط للسطح أو إزالة الطلاء قبل بدء التشغيل لتقليل انعكاسات الليزر وعدم الاستقرار أثناء عملية بدء التشغيل.

- استخدم نظام مراقبة في الوقت الفعلي لمراقبة عملية القطع، وخاصة أثناء مرحلة بدء التشغيل، وضمان استقرار وتناسق عملية القطع عن طريق ضبط المعلمات.

بشكل عام، من خلال تحسين معلمات الليزر واختيار الغاز المساعد المناسب واستخدام تقنية ثقب النبضات والمعالجة المسبقة قبل البدء، يمكن تقليل مشاكل تأخير الثقب والفشل والبدء غير المستقر بشكل كبير، ويمكن تحسين كفاءة القطع والجودة. لا تعمل هذه الحلول على تحسين الكفاءة التشغيلية فحسب، بل تضمن أيضًا التشغيل المستقر طويل الأمد للمعدات.

التحديات المتعلقة بالآلات

في قطع الليزر بالألياف، يؤثر أداء الماكينة بشكل مباشر على جودة القطع وكفاءته. قد يواجه نظام نقل الشعاع والمكونات الميكانيكية للماكينة نفسها مشاكل مختلفة بعد الاستخدام طويل الأمد، مما يؤثر على دقة واستقرار القطع بالليزر.

مشاكل نظام توصيل الشعاع

تحدي

نظام نقل الشعاع هو النظام الأساسي الذي ينقل طاقة مصدر الليزر إلى رأس القطع. ويحدد أداؤه بشكل مباشر استقرار طاقة شعاع الليزر وجودة القطع. وإذا لم يتم فحص نظام نقل الشعاع وصيانته بانتظام، فقد يتسبب الغبار أو الشوائب أو التآكل الميكانيكي أيضًا في إتلاف المكونات البصرية، مما يقلل بشكل أكبر من كفاءة النظام.

حل

- العدسات البصرية والعدسات في أنظمة القطع بالليزر الليفي معرضة لتراكم الغبار والزيت. يمكن للتنظيف المنتظم تجنب انخفاض كفاءة نقل شعاع الليزر وضمان استقرار الشعاع.

- إن ضمان استقرار موصلات الألياف والمحاذاة الدقيقة لأشعة الليزر يمكن أن يقلل من فقدان الطاقة. افحص وصلات الألياف بانتظام للتأكد من عدم وجود أي ارتخاء أو تآكل.

- في حالة حدوث مشكلات متكررة تتعلق بعدم استقرار الشعاع، فكر في استخدام تقنية البصريات التكيفية لضبط نظام نقل الشعاع في الوقت الفعلي لضمان أفضل جودة للشعاع.

- يؤثر تراكم الحرارة أثناء نقل الشعاع على جودة الشعاع، لذا من الضروري الحفاظ على تشغيل نظام التبريد بشكل فعال. افحص نظام التبريد بانتظام للتأكد من أنه يمكنه تبديد الحرارة بشكل طبيعي وتقليل التأثير الحراري أثناء نقل الشعاع.

التآكل الميكانيكي

تحدي

المكونات الميكانيكية في آلات القطع بالليزر الليفي، بما في ذلك قضبان التوجيه ومحركات السيرفو وأنظمة القيادة، سوف تتآكل تدريجيًا بمرور الوقت تحت الاستخدام المكثف. لن يتسبب التآكل الميكانيكي في حركة غير مستقرة لرأس القطع فحسب، بل قد يؤثر أيضًا على دقة مسار القطع وجودة المنتج النهائي في النهاية. خاصة في ظل متطلبات القطع عالية السرعة والدقة، سيعمل التآكل الميكانيكي على تسريع شيخوخة المعدات وزيادة تكاليف الصيانة ووقت التوقف عن العمل. بالإضافة إلى ذلك، فإن زيادة الاهتزاز والضوضاء هي أيضًا أعراض شائعة للتآكل الميكانيكي.

حل

- يجب تشحيم قضبان التوجيه وأنظمة النقل بانتظام لتقليل الاحتكاك وإطالة عمر خدمة الأجزاء الميكانيكية. في الوقت نفسه، يجب فحص نظام التشحيم لضمان تشغيله بشكل طبيعي وتجنب التآكل المفرط للأجزاء بسبب عدم كفاية التشحيم.

- إذا وجد أن قضبان التوجيه أو التروس أو الأجزاء الأخرى مهترئة أو منحرفة، فيجب استبدال الأجزاء التالفة في الوقت المناسب لضمان دقة واستقرار الماكينة.

- في العمليات عالية الدقة، قد يؤثر الاهتزاز على دقة القطع. من خلال تركيب أجهزة مضادة للاهتزاز أو تحسين موضع تركيب الماكينة، يمكن تقليل تأثير الاهتزاز على الأجزاء الميكانيكية، وبالتالي تأخير التآكل.

- حديث آلات قطع ألياف الليزر يمكن تجهيزها بنظام مراقبة لمراقبة حالة الأجزاء الميكانيكية في الوقت الفعلي، والتنبؤ بالأعطال المحتملة مسبقًا من خلال تحليل البيانات، وتجنب التوقف المفاجئ الناجم عن التآكل الميكانيكي.

من خلال الصيانة المنتظمة وتحسين نظام نقل الشعاع والمكونات الميكانيكية، يمكن تحسين أداء واستقرار آلة القطع بالليزر الليفي بشكل كبير، مما يضمن استمرارية وجودة عالية لتأثير القطع.

الانحراف الزاوي والتضيق

يعد التفتق وانحراف الزاوية من التحديات الشائعة في عملية القطع بالليزر الليفي. تظهر مشاكل التفتق عادةً في صورة عرض غير متناسق للجزء العلوي والسفلي من الحافة المقطوعة، بينما يشير انحراف الزاوية إلى عدم وجود عمودية بين شعاع الليزر والمادة، مما يؤدي إلى سطح قطع مائل. تؤثر هذه المشاكل على جودة ومظهر قطعة العمل النهائية، وخاصة في مهام القطع عالية الدقة.

تفتق

تحدي

تحدث ظاهرة التضيق عادة عند قطع المواد السميكة، وتتجلى في أن حافة القطع تكون ضيقة في الأعلى وواسعة في الأسفل، أو واسعة في الأعلى وضيقة في الأسفل. وذلك لأن توزيع طاقة شعاع الليزر غير متساوٍ عند المرور عبر المادة. وكلما زاد عمق القطع، كلما كان التوهين لطاقة الليزر أكثر وضوحًا، مما يؤدي إلى اختلاف في العرض العلوي والسفلي لحافة القطع. سيؤثر التضيق على دقة قطعة العمل، خاصة في حالة التجميع عالي الدقة. سيتسبب التضيق في صعوبات في التجميع وحتى خدش قطعة العمل. بالإضافة إلى ذلك، سيؤدي ضغط الغاز المساعد غير المناسب وقوة الليزر غير المستقرة أيضًا إلى تفاقم ظاهرة التضيق.

حل

- يمكن تقليل مشاكل التفتق بشكل فعال من خلال تحسين عمق وموضع تركيز الليزر. يساعد وضع التركيز في منتصف المادة بدلاً من السطح في الحفاظ على توزيع متساوٍ لطاقة الليزر في جميع أنحاء سمك القطع.

- بالنسبة للمواد الأكثر سمكًا، فإن استخدام مولد ليزر عالي الطاقة يمكن أن يحافظ على خرج طاقة أكثر استقرارًا أثناء عملية القطع ويقلل من مشاكل التفتق الناجمة عن التوهين بالليزر.

- يمكن تقليل التناقص عن طريق ضبط ضغط الغاز المساعد بشكل صحيح، والحفاظ على منطقة القطع نظيفة، وتبريد حافة القطع بشكل فعال. خاصة في قطع المواد السميكة، فإن دور الغاز المساعد أمر بالغ الأهمية.

- أي مشكلة بسيطة في النظام البصري ستتسبب في توزيع غير متساوٍ للطاقة في شعاع الليزر. لذلك، فإن الصيانة المنتظمة وتنظيف المكونات البصرية لضمان جودة شعاع الليزر يمكن أن يقلل بشكل فعال من التناقص التدريجي.

الانحراف الزاوي

تحدي

يشير الانحراف الزاوي إلى عدم عمودية شعاع الليزر بالنسبة للمادة، مما يؤدي إلى حافة قطع مائلة. قد يكون هذا ناتجًا عن تركيب رأس الليزر غير المستقر، أو محاذاة الشعاع غير الصحيحة، أو عدم دقة النظام الميكانيكي. سيؤدي الانحراف الزاوي إلى أن يكون سطح القطع لقطعة العمل غير مستوٍ، مما يؤثر على الدقة والمظهر، خاصةً عندما يكون مطلوبًا قطع قطعة العمل بزوايا قائمة.

حل

- إن التأكد من تثبيت رأس الليزر بشكل ثابت وعمودي على المادة هو الخطوة الأولى لحل مشكلة انحراف الزاوية. إن المعايرة المنتظمة لرأس الليزر والنظام الميكانيكي تضمن أن شعاع الليزر يحافظ دائمًا على الزاوية الصحيحة أثناء القطع.

- تؤثر سرعة القطع وناتج الطاقة وإعدادات الغاز المساعد على انحراف الزاوية. من خلال تحسين هذه المعلمات، يمكن الحفاظ على شعاع الليزر ثابتًا أثناء القطع، وبالتالي تقليل انحراف الزاوية.

- يمكن للبصريات التكيفية ضبط مسار انتشار وتركيز شعاع الليزر في الوقت الفعلي لضمان الحفاظ دائمًا على الزاوية الصحيحة مع المادة أثناء القطع، وبالتالي تقليل انحراف الزاوية.

- يمكن أن تؤثر العوامل الخارجية مثل تغيرات درجة الحرارة والرطوبة والاهتزازات على دقة زاوية القطع بالليزر. يمكن تقليل انحراف الزاوية بشكل أكبر من خلال الحفاظ على استقرار بيئة القطع، مثل تقليل الاهتزاز والتحكم في درجة الحرارة والرطوبة وما إلى ذلك.

العوامل البيئية

تؤثر العوامل البيئية بشكل مباشر على استقرار وجودة عملية القطع بالليزر الليفي. يمكن أن تؤثر التقلبات في درجات الحرارة والرطوبة، فضلاً عن التغيرات في جودة الهواء، سلبًا على أداء نظام الليزر وجودة القطع وعمر الماكينة. يمكن أن يضمن فهم هذه العوامل البيئية والتحكم فيها تشغيل المعدات بأفضل حالاتها، مما يقلل من الأعطال غير الضرورية ومتطلبات الصيانة.

تقلبات درجات الحرارة والرطوبة

تحدي

تشكل التقلبات في درجات الحرارة والرطوبة تحديًا رئيسيًا في عملية القطع بالليزر. إن مولد الليزر والنظام البصري حساسان للغاية للتغيرات في درجات الحرارة والرطوبة. على سبيل المثال، قد تتسبب درجة الحرارة المرتفعة جدًا في ارتفاع درجة حرارة مولد الليزر، مما يؤثر على جودة واستقرار شعاع الليزر؛ في حين أن درجة الحرارة المنخفضة جدًا قد تتسبب في فشل مولد الليزر في الوصول إلى درجة حرارة التشغيل المطلوبة، وبالتالي التأثير على خرج الطاقة. قد تتسبب الرطوبة المرتفعة جدًا في تكاثف المكونات البصرية، مما يؤثر على كفاءة نقل شعاع الليزر وحتى إتلاف الأجهزة البصرية. قد تؤدي الرطوبة المنخفضة جدًا إلى زيادة خطر الكهرباء الساكنة، مما قد يتداخل مع التشغيل الطبيعي للمكونات الإلكترونية.

حل

- للتعامل مع تقلبات درجات الحرارة والرطوبة، يوصى بتثبيت أنظمة التحكم البيئي المتخصصة مثل أجهزة تكييف الهواء وإزالة الرطوبة في ورشة القطع. يمكن لهذه الأنظمة الحفاظ على درجة حرارة ورطوبة ثابتة في الورشة لضمان عمل معدات الليزر في ظل ظروف مثالية.

- قم بتثبيت أجهزة استشعار درجة الحرارة والرطوبة حول معدات القطع لمراقبة الظروف البيئية في الوقت الفعلي. بمجرد اكتشاف أي خلل، يمكن ضبط نظام التحكم البيئي تلقائيًا، أو تعليق عملية القطع إذا لزم الأمر لتجنب إتلاف المعدات.

- في بيئة جافة، قم بزيادة رطوبة الهواء لتقليل خطر الكهرباء الساكنة، واستخدم الأرضيات المضادة للكهرباء الساكنة وإجراءات تأريض المعدات لضمان التشغيل الآمن.

جودة الهواء

تحدي

لا يمكن تجاهل تأثير جودة الهواء على عملية القطع بالليزر. قد يدخل الغبار وضباب الزيت والمواد الملوثة الأخرى المعلقة في الهواء إلى النظام البصري أو منطقة القطع لمولد الليزر، مما يؤثر على نقل وتركيز شعاع الليزر. قد تتفاعل الملوثات الموجودة في الهواء أيضًا مع شعاع الليزر أثناء عملية القطع، مما يؤدي إلى نتائج قطع سيئة أو حتى تلف سطح قطعة العمل. بالإضافة إلى ذلك، فإن التعرض الطويل الأمد للهواء رديء الجودة سيزيد من تكرار صيانة الماكينة ويقصر من عمر خدمة المعدات.

حل

- قم بتثبيت نظام تنقية الهواء في ورشة القطع بالليزر لتصفية الجسيمات والملوثات في الهواء لضمان هواء نظيف. خاصة عند قطع مواد معينة (مثل البلاستيك والخشب)، قد تطلق هذه المواد غازات ضارة أثناء عملية القطع بالليزر، لذا فإن نظام تنقية الهواء الفعال مهم بشكل خاص.

- حتى مع وجود نظام تنقية الهواء، لا يزال من الضروري تنظيف النظام البصري لمولد الليزر بانتظام. قم بإزالة الغبار والملوثات التي قد تتراكم لضمان جودة شعاع الليزر وتأثير القطع.

- في بعض المعدات أو المناطق الرئيسية، يمكن اعتماد تدابير حماية الضغط الإيجابي، أي عن طريق إدخال الهواء المفلتر، يتم الحفاظ على ضغط الهواء في المنطقة أعلى من الخارج لمنع الملوثات من الدخول.

التحديات المتعلقة بالمشغل

بالإضافة إلى العوامل البيئية، فإن مستوى مهارة المشغل وكفاءة العمل تؤثر أيضًا بشكل مباشر على جودة وكفاءة القطع بالليزر الليفي. يمكن أن يؤدي الافتقار إلى التدريب والخبرة، أو سير العمل غير الفعال، إلى التشغيل غير السليم، وزيادة معدلات الخطأ، وحتى تلف المعدات أو حوادث السلامة. لذلك، فإن تحسين احترافية المشغل وتحسين سير العمل هما رابطان مهمان لضمان جودة القطع وكفاءة الإنتاج.

الافتقار إلى التدريب والخبرة

تحدي

إن قطع الألياف بالليزر هو تقنية عالية الدقة تتطلب من المشغلين أن يتمتعوا بمعرفة ومهارات مهنية عالية. ومع ذلك، في بعض الشركات، قد يفتقر المشغلون إلى التدريب الكافي ولا يمكنهم فهم وإتقان تعقيدات قطع الليزر بشكل كامل. قد يتسبب هذا الموقف في عدم قدرة المشغلين على الاستجابة بشكل فعال عند مواجهة مشاكل فنية أو قطع عمل معقدة، مما قد يؤثر على جودة القطع، ويزيد من تآكل المعدات، وحتى يسبب مخاطر السلامة. بالإضافة إلى ذلك، تتطلب صيانة المعدات والعناية بها مهارات ومعرفة محددة. قد يؤدي نقص معرفة المشغل إلى عدم صيانة المعدات والعناية بها في الوقت المناسب، مما يؤدي إلى تقصير عمر خدمة المعدات.

حل

- يجب على الشركات توفير تدريب منهجي للمشغلين، بما في ذلك المبادئ الأساسية للقطع بالليزر، ودليل تشغيل المعدات، واستكشاف الأخطاء وإصلاحها والحلول للمشاكل الشائعة، وما إلى ذلك. ومن خلال التدريب المنتظم، يجب التأكد من أن المشغلين يتقنون دائمًا أحدث التقنيات ومواصفات التشغيل.

- إنشاء نظام شهادة تشغيل للمشغلين، ولا يجوز تشغيل معدات القطع بالليزر إلا للموظفين المعتمدين. وهذا لا يحسن فقط من شعور المشغل بالمسؤولية، بل يضمن أيضًا جودة التشغيل وسلامته.

- توفير الدعم الفني القوي للمشغلين، مثل إنشاء قسم خاص للاستشارات الفنية، أو تعيين خبراء فنيين للتوجيه المنتظم لمساعدة المشغلين في حل المشكلات في العمليات اليومية.

سير العمل غير فعال

تحدي

تؤثر كفاءة سير العمل بشكل مباشر على الكفاءة الإجمالية للإنتاج وجودة القطع بالليزر. في بعض الشركات، بسبب تصميم سير العمل غير المعقول أو التنسيق غير الكافي، قد يقضي المشغلون الكثير من الوقت في تبديل المهام أو تصحيح أخطاء المعدات أو التعامل مع المواد. لا يؤدي سير العمل غير الفعال هذا إلى إهدار الوقت والموارد فحسب، بل قد يتسبب أيضًا في إجهاد المشغل وزيادة احتمالية حدوث أخطاء. بالإضافة إلى ذلك، إذا فشلت الشركة في تحسين سير العمل على الفور، فمع زيادة حجم الطلب، ستصبح العملية غير الفعالة أكثر بروزًا، مما يؤثر بشكل خطير على القدرة الإنتاجية والقدرة التنافسية للشركات.

حل

- من خلال تحليل وتقييم سير العمل الحالي، يمكننا تحديد الاختناقات والروابط غير الفعّالة وإجراء التحسينات المستهدفة. على سبيل المثال، يمكننا ترتيب ترتيب المهام بشكل معقول، وتقليل الوقت اللازم لتشغيل المعدات ومناولة المواد، وتحسين كفاءة العمل.

- إن إدخال تقنيات الأتمتة، مثل أنظمة التحميل والتفريغ التلقائية وبرامج الطباعة الذكية، يمكن أن يقلل بشكل كبير من أخطاء الوقت والدقة في العمليات اليدوية ويحسن كفاءة سير العمل الإجمالي.

- تطبيق مبادئ الإنتاج المرن لتقليل النفايات وتحسين تخصيص الموارد. ومن خلال التحسين المستمر ومشاركة الموظفين، يمكننا إنشاء سير عمل فعال ومرن لضمان كفاءة وجودة عملية القطع بالليزر.

ومن خلال معالجة هذه التحديات البيئية وتلك المتعلقة بالمشغل، يمكن للشركات تحسين كفاءة وجودة القطع بالليزر الليفي بشكل كبير، وبالتالي الحصول على ميزة في المنافسة في السوق.

الاحتياطات وأفضل الممارسات

لضمان استمرار التشغيل الفعال لقطع الليزر بالألياف، من الضروري اتخاذ التدابير الوقائية وأفضل الممارسات. من خلال الصيانة المنتظمة للآلة، وتحسين المعلمات، وتدريب المشغل، والتحسين المستمر، يمكن للشركات تقليل معدلات الفشل بشكل فعال، وتحسين جودة القطع، وإطالة عمر المعدات.

الصيانة الدورية للماكينة

تحدي

قد يؤدي التشغيل الطويل الأمد لمعدات القطع بالليزر إلى تلوث المكونات البصرية وتآكل رأس الليزر وفشل نظام التبريد. في حالة عدم وجود صيانة منتظمة، فقد تؤثر هذه المشكلات على أداء مولد الليزر، وتزيد من وقت توقف الإنتاج، بل وحتى تتسبب في فشل المعدات.

حل

- قم بتنظيف النظام البصري بانتظام لضمان كفاءة نقل شعاع الليزر.

- فحص واستبدال الأجزاء المعرضة للخطر مثل فوهات القطع، وعدسات الليزر، وأنظمة الفلترة.

- قم بفحص نظام التبريد بانتظام للتأكد من أنه يعمل بشكل صحيح لمنع مولد الليزر من ارتفاع درجة الحرارة.

تحسين المعلمات

تحدي

تتطلب المواد والسمك المختلفة قوى ليزر وسرعات قطع وضغوط غاز مختلفة. قد تؤدي إعدادات المعلمات غير الصحيحة إلى انخفاض جودة القطع، مثل زيادة النتوءات أو الشقوق العريضة أو الضيقة للغاية.

حل

- تطوير جداول مفصلة لمعلمات القطع للمواد المختلفة لضمان المطابقة الدقيقة للقوة والسرعة.

- قم باختبار مخرجات الليزر الخاصة بالمعدات بشكل منتظم لضمان ثبات الطاقة والتركيز.

- استخدم برامج مساعدة لتحسين المعلمات تلقائيًا لتحسين كفاءة القطع والجودة.

تدريب المشغلين

تحدي

إن عدم خبرة أو مهارات المشغل قد يؤدي إلى أخطاء تشغيلية وزيادة معدل الفشل والتأثير على تأثير القطع.

حل

- توفير التدريب الفني للمشغلين بشكل منتظم للتأكد من إتقانهم لمواصفات تشغيل معدات الليزر.

- توفير أدلة تشغيل مفصلة للمعدات وتشكيل فريق دعم فني لحل المشكلات اليومية.

- تنفيذ نظام شهادة المشغل لضمان أن يكون الأشخاص المؤهلون فقط قادرين على تشغيل المعدات.

التحسين المستمر

تحدي

تتطلب التغييرات السريعة في التكنولوجيا والأسواق من الشركات تحسين عمليات الإنتاج والتقنيات بشكل مستمر لتظل قادرة على المنافسة.

حل

- تقديم مفاهيم الإنتاج المرن، وتحليل وتحسين عمليات الإنتاج بشكل مستمر، وتقليل النفايات، وتحسين الكفاءة.

- تتبع اتجاه تطوير تكنولوجيا القطع بالليزر وتحديث المعدات والبرامج على الفور.

- جمع بيانات الإنتاج، وتحليل مؤشرات الأداء، وتحسين معلمات القطع وإجراءات التشغيل بشكل مستمر.

لخص

تتضمن تحديات القطع بالليزر الليفي العديد من الجوانب، بما في ذلك خصائص المواد وأداء المعدات والظروف البيئية وما إلى ذلك. ومن خلال الصيانة المنتظمة والمعلمات المحسنة والتدريب المعزز واستخدام التكنولوجيا المتقدمة، يمكن تحسين جودة القطع وكفاءتها بشكل كبير. يجب تنفيذ الحلول على أساس كل حالة على حدة لتحسين استقرار عملية القطع وتقليل وقت تعطل الماكينة وتكاليف الصيانة.

احصل على حلول الليزر

إن اختيار آلة القطع بالليزر الليفي المناسبة يمكن أن يساعد في تحسين استهلاك الطاقة وتحقيق كفاءة تشغيلية عالية. يضمن العمل مع مورد موثوق به الوصول إلى التكنولوجيا المتقدمة والمشورة المخصصة والدعم المستمر. في AccTek Laser، نقدم مجموعة شاملة من معدات آلة القطع بالليزر الليفي المصممة لتلبية مجموعة متنوعة من الاحتياجات الصناعية. يمكن لخبرائنا مساعدتك في اختيار النموذج والتكوين الأكثر كفاءة في استخدام الطاقة، مع مراعاة عوامل مثل نوع المادة وسمكها وحجم الإنتاج. كما نقدم ميزات متطورة مثل مولدات الليزر عالية الكفاءة وأنظمة التبريد الذكية وبرامج إدارة الطاقة لتحقيق أقصى قدر من الأداء وتقليل استخدام الطاقة. بالإضافة إلى ذلك، يقدم فريقنا خدمات الصيانة المنتظمة والدعم الفني للحفاظ على معداتك بأعلى كفاءة. من خلال العمل معنا، يمكنك تحقيق وفورات كبيرة في الطاقة وتقليل تكاليف التشغيل وتعزيز جهود الاستدامة الخاصة بك. إذا كان لديك أي أسئلة، يرجى الاتصال بنا في الوقت المناسب، تلتزم AccTek Laser بتوفير حلول الليزر المثالية لكل عميل!

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر