تأثير طول موجة الليزر على قدرة القطع

تُستخدم تقنية القطع بالليزر على نطاق واسع في التصنيع الحديث نظرًا لكفاءتها ودقتها العالية، وخاصة في صناعات الطيران والفضاء وتصنيع السيارات ومعالجة المعادن والإلكترونيات. ومع ذلك، يتأثر تأثير القطع بالليزر بالعديد من العوامل، من بينها طول موجة الليزر أحد المعلمات الرئيسية. تتميز أشعة الليزر ذات الأطوال الموجية المختلفة بخصائص امتصاص مختلفة للمواد، مما يؤثر بشكل مباشر على سرعة القطع والجودة والكفاءة. إن فهم تأثير طول موجة الليزر على قدرة القطع يمكن أن يساعد المهندسين في اختيار أفضل حل للقطع، وبالتالي تحسين كفاءة الإنتاج وخفض التكاليف. بالإضافة إلى ذلك، أدى ظهور مولدات الليزر الجديدة مثل مولدات الليزر الليفي ومولدات الليزر ثاني أكسيد الكربون إلى إثراء سيناريوهات تطبيق تقنية القطع بالليزر. لذلك، فإن الدراسة المتعمقة لاختيار طول موجة الليزر وتأثيره ستوفر دعمًا مهمًا للمؤسسات لتحسين عمليات الإنتاج وتعزيز التطوير المستقبلي لتقنية القطع بالليزر.

جدول المحتويات

أساسيات القطع بالليزر

مبدأ تقنية القطع بالليزر

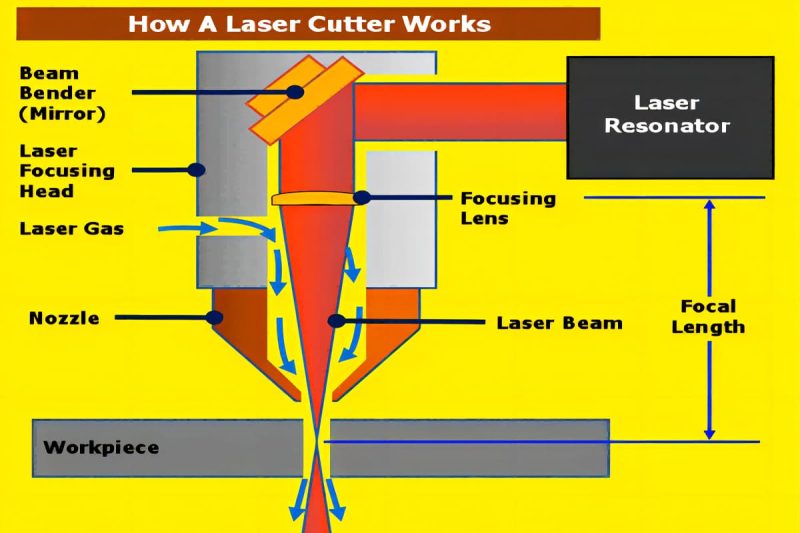

القطع بالليزر هي تقنية تستخدم شعاع ليزر عالي الكثافة للطاقة للتركيز على سطح مادة ما، وتحقيق ذوبان أو تبخر محلي عالي الحرارة من خلال امتصاص طاقة الليزر بواسطة المادة، وبالتالي تحقيق قطع دقيق. يتم تركيز شعاع الليزر بشكل كبير في بقعة دقيقة للغاية من خلال نظام بصري، وعادة ما يكون قطره أقل من 0.1 مم. يمكن لهذه الكثافة العالية للغاية للطاقة تسخين المادة محليًا إلى درجة حرارة الانصهار أو التبخر في وقت قصير جدًا. من خلال الجمع مع الغازات المساعدة (مثل الأكسجين أو النيتروجين أو الهواء المضغوط)، سيتم نفخ المادة المنصهرة بعيدًا، مما يشكل سطح قطع أملس.

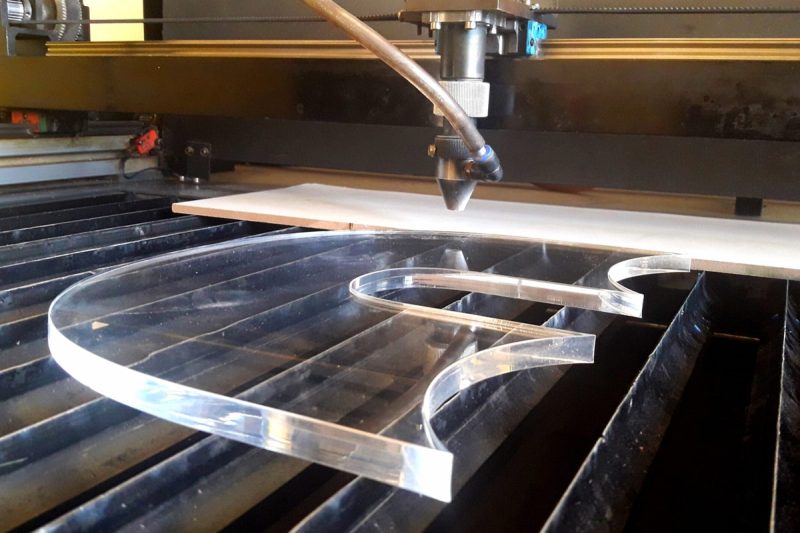

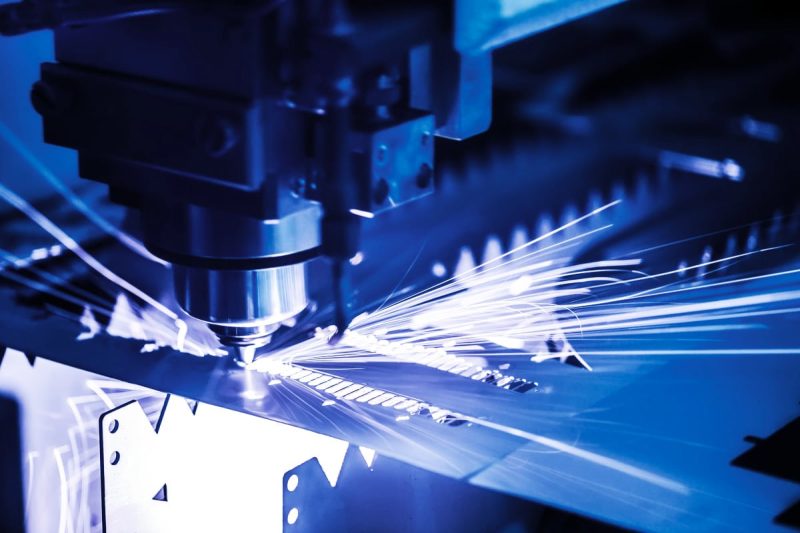

تتميز تقنية القطع بالليزر بسرعة القطع العالية والشق الدقيق والمنطقة الصغيرة المتأثرة بالحرارة والقطع بدون تلامس وعدم الحاجة إلى أدوات مادية للتلامس مع سطح المادة، وبالتالي فهي مناسبة لمهام المعالجة عالية الدقة. تُستخدم هذه التقنية على نطاق واسع في قطع المواد المعدنية (مثل الفولاذ المقاوم للصدأ والفولاذ الكربوني والألمنيوم وما إلى ذلك) والمواد غير المعدنية (مثل البلاستيك والخشب والسيراميك وما إلى ذلك)، وخاصة في صناعات التصنيع الراقية مثل صناعة الطيران والسيارات والإلكترونيات والأجهزة الطبية.

المكونات الرئيسية لأنظمة القطع بالليزر

يتكون نظام القطع بالليزر من عدة مكونات تعمل معًا، ولكل منها تأثير بالغ الأهمية على الأداء العام وجودة القطع للنظام. وتشمل المكونات الرئيسية ما يلي:

- مولد الليزر: مولد الليزر هو المكون الأساسي لـ آلة القطع بالليزر، والتي تنتج شعاع ليزر عالي الطاقة. تشمل أنواع مولدات الليزر مولدات ليزر ثاني أكسيد الكربون ومولدات ليزر الألياف ومولدات ليزر الحالة الصلبة. تتمتع الأنواع المختلفة من مولدات الليزر بأطوال موجية مختلفة وهي مناسبة لقطع مواد مختلفة. على سبيل المثال، تُستخدم مولدات ليزر الألياف عادةً لقطع المواد المعدنية، بينما تكون مولدات ليزر ثاني أكسيد الكربون أكثر ملاءمة لقطع المواد غير المعدنية.

- نظام نقل الشعاع: بعد انبعاث شعاع الليزر من مولد الليزر، يجب نقله إلى رأس القطع من خلال نظام نقل الشعاع. بالنسبة لمولدات ليزر ثاني أكسيد الكربون، يتم نقل الشعاع من خلال العدسات والعاكسات؛ بينما يتم نقل مولدات الليزر الليفي من خلال الألياف الضوئية، مع انخفاض فقدان الطاقة أثناء النقل وجودة الشعاع المستقرة.

- عدسة التركيز: بعد مرور شعاع الليزر عبر نظام نقل الشعاع، يجب تركيزه على سطح المادة من خلال عدسة التركيز لتشكيل بقعة ضوء دقيقة للغاية. تحدد جودة عدسة التركيز بشكل مباشر حجم بؤرة شعاع الليزر، مما يؤثر بدوره على دقة القطع وسرعته.

- رأس القطع: الوظيفة الرئيسية لرأس القطع هي توجيه شعاع الليزر الموجه إلى سطح قطعة العمل. وعادة ما يكون مزودًا بفوهة غاز مساعدة لنفخ المواد المنصهرة. يعد التحكم في ارتفاع رأس القطع أمرًا مهمًا للغاية، لأن الارتفاع غير المناسب قد يؤدي إلى انخفاض جودة سطح القطع أو تلف المعدات.

- نظام التحكم: نظام التحكم في آلة القطع بالليزر مسؤول عن تنسيق تشغيل الآلة بأكملها، بما في ذلك التحكم الدقيق في طاقة خرج الليزر وسرعة القطع وتخطيط المسار. تستخدم أنظمة القطع بالليزر الحديثة عادةً تقنية CNC أو التحكم بالكمبيوتر لتوفير قدرات قطع آلية عالية الدقة.

العوامل المؤثرة على قدرة القطع

تتأثر قدرة القطع بالليزر بمجموعة متنوعة من العوامل، بما في ذلك الجوانب التالية بشكل أساسي:

- قوة الليزر: قوة مولد الليزر هي عامل رئيسي يؤثر على قدرات القطع. يمكن لمولدات الليزر عالية الطاقة توفير المزيد من الطاقة، مما يتسبب في ذوبان المادة وتبخرها بشكل أسرع، وبالتالي قطع المواد الأكثر سمكًا. بشكل عام، كلما زادت سماكة القطع، زادت قوة الليزر المطلوبة.

- سرعة القطع: ترتبط سرعة القطع ارتباطًا وثيقًا بقوة الليزر. يمكن أن يؤدي زيادة سرعة القطع إلى تحسين كفاءة الإنتاج، ولكن إذا كانت السرعة سريعة جدًا، فقد يؤدي ذلك إلى انخفاض جودة القطع أو القطع غير المكتمل أو حواف المواد الخشنة. يعد التحكم في سرعة القطع المناسبة هو المفتاح لتحقيق نتائج قطع عالية الجودة.

- خصائص المواد: تختلف المواد المختلفة في قدرتها على امتصاص طاقة الليزر ونقاط الانصهار والانعكاسية، لذا فإن تأثيرات القطع تختلف بشكل كبير. تتمتع المواد المعدنية مثل الألومنيوم والنحاس بانعكاسية عالية ويصعب امتصاص طاقة الليزر. تتطلب طاقة أعلى أو ليزرًا بطول موجي محدد للقطع. بالنسبة لبعض المواد شديدة الانعكاس، تُستخدم عادةً مولدات الليزر الليفي لأنها يمكن أن تقلل بشكل فعال من خسائر انعكاس الطاقة.

- طول موجة الليزر: تصدر أنواع مختلفة من مولدات الليزر أطوال موجية مختلفة لليزر وهي مناسبة لقطع مواد مختلفة. على سبيل المثال، تعمل مولدات الليزر الليفي عادةً في نطاق الطول الموجي 1.06 ميكرون، وهو مناسب لقطع المواد المعدنية، بينما يبلغ طول موجة مولدات الليزر ثاني أكسيد الكربون 10.6 ميكرون، وهو مناسب لمعالجة المواد غير المعدنية.

- نوع الغاز المساعد والضغط: عادة ما يتم استخدام الغاز المساعد، مثل الأكسجين أو النيتروجين أو الهواء المضغوط، في عملية القطع بالليزر. يستخدم الأكسجين عادة لقطع الفولاذ الكربوني لأنه يمكن أن يتفاعل مع المعدن المنصهر طاردًا للحرارة، مما يزيد من سرعة القطع. النيتروجين مناسب لقطع الفولاذ المقاوم للصدأ والألمنيوم لأنه لا يتفاعل مع المادة ويمكنه تجنب أكسدة القطع بشكل فعال. يؤثر ضغط الغاز المساعد على سرعة القطع وجودة حافة القطع. يساعد الضغط العالي على نفخ المادة المنصهرة بسرعة، وبالتالي تحسين جودة القطع.

ومن خلال ضبط هذه العوامل بشكل صحيح، يمكن تحسين أداء القطع بالليزر لضمان نتائج معالجة فعالة ودقيقة.

فهم أطوال موجات الليزر

يشير طول موجة الليزر إلى طول موجة موجات ضوء الليزر، عادةً بالنانومتر (nm) أو الميكرومتر (µm)، وهو معلمة أساسية تحدد خصائص ومجالات تطبيق الليزر. يؤثر طول موجة الليزر بشكل مباشر على التفاعل بين الليزر والمادة ويحدد معدل الامتصاص والانعكاسية وتشتت الليزر في المواد المختلفة. اعتمادًا على الطول الموجي، يمكن أن تغطي الليزر نطاقًا واسعًا من الضوء فوق البنفسجي والضوء المرئي إلى ضوء الأشعة تحت الحمراء. يمكن لأنواع مختلفة من معدات الليزر تحقيق مجموعة متنوعة من مهام المعالجة عن طريق توليد ليزر بأطوال موجية مختلفة.

على سبيل المثال، يبلغ طول موجة مولد الليزر فوق البنفسجي عادةً 355 نانومتر (نانومتر)، وهو ليزر ذو طول موجي قصير ومناسب للمعالجة الدقيقة، بينما يبلغ طول موجة مولد الليزر الليفي عادةً 1.06 ميكرومتر (ميكرومتر)، وهو مناسب لقطع المعادن. وكلما كان الطول الموجي أقصر، كانت طاقة الليزر أكثر تركيزًا، وهو مناسب لمهام المعالجة الدقيقة، بينما يكون الليزر ذو الطول الموجي الأطول مناسبًا لمعالجة سطح المواد والقطع على مساحة كبيرة.

العلاقة بين الطول الموجي وامتصاص المادة

يعتمد التفاعل بين الليزر والمادة إلى حد كبير على خصائص طول موجة الليزر. يختلف معدل امتصاص طاقة الليزر بواسطة المواد باختلاف طول الموجة. بشكل عام، كلما كان طول الموجة أقصر، كانت طاقة الليزر أكثر تركيزًا، وكانت قدرتها على الاختراق أقوى، وزادت طاقة الليزر التي تمتصها المادة. يمكن لليزر ذي الموجة القصيرة إنتاج كثافة طاقة أعلى على سطح المواد، وهو مناسب للمعالجة الدقيقة والحساسة، مثل تصنيع الأجهزة الإلكترونية والمعدات الطبية. على العكس من ذلك، يتمتع الليزر ذو الموجة الطويلة بطول موجي أطول وتوزيع طاقة أكثر تشتتًا، وهو مناسب لتسخين أو إذابة أو تبخير المواد ذات المساحة الكبيرة، مثل قطع المعادن واللحام.

تختلف خصائص امتصاص الليزر باختلاف المواد، والتي تعتمد على البنية الإلكترونية والخصائص البصرية والتوصيل الحراري للمادة. على سبيل المثال، تتمتع المواد المعدنية بمعدل امتصاص أعلى لمولدات الليزر الليفي ذات الطول الموجي القصير (1.06 ميكرومتر)، وهو مناسب لقطع المعادن واللحام والوسم. تتمتع المواد غير المعدنية مثل الزجاج والبلاستيك بمعدل امتصاص أفضل لليزر ثاني أكسيد الكربون (10.6 ميكرومتر)، لذلك تُستخدم مولدات الليزر ثاني أكسيد الكربون على نطاق واسع في قطع ونقش هذه المواد. بالإضافة إلى ذلك، تتمتع بعض المواد ذات الانعكاسية العالية (مثل النحاس والألمنيوم) بانعكاسية أعلى لليزر بأطوال موجية محددة، ويلزم استخدام مولدات الليزر بأطوال موجية محددة لتجنب خسائر الانعكاس. على سبيل المثال، عند استخدام مولد الليزر الليفي لقطع النحاس والألمنيوم، يمكن لليزر بأطوال موجية أقصر تقليل مشاكل الانعكاس، وبالتالي تحسين كفاءة القطع.

أطوال الموجات الليزرية الشائعة الاستخدام في تطبيقات القطع

يعد طول موجة الليزر عاملاً مهمًا يؤثر على تأثير القطع. تعد أشعة الليزر ذات الأطوال الموجية المختلفة مناسبة لمواد مختلفة وسيناريوهات المعالجة. فيما يلي بعض أطوال موجات الليزر الشائعة ومجالات تطبيقها:

مولد ليزر ثاني أكسيد الكربون (10.6 ميكرومتر)

تعمل مولدات الليزر ثاني أكسيد الكربون في نطاق الأشعة تحت الحمراء البعيدة بطول موجي يبلغ 10.6 ميكرون. تعد أشعة الليزر بهذا الطول الموجي مناسبة جدًا لمعالجة المواد غير المعدنية مثل الخشب والبلاستيك والزجاج والأكريليك. تتمتع مولدات الليزر ثاني أكسيد الكربون بنطاق طاقة كبير وهي مناسبة لمجموعة متنوعة من التطبيقات من النقش الضوئي إلى قطع الألواح السميكة. نظرًا لطول موجتها الطويل، فإن كثافة طاقة مولدات الليزر ثاني أكسيد الكربون منخفضة، لذلك فهي مناسبة لتسخين وإذابة مساحات أكبر من المواد. يتم استخدامه على نطاق واسع في إنتاج اللوحات الإعلانية وصناعة التعبئة والتغليف وصناعة النسيج.

مولد ليزر الألياف (1.06 ميكرومتر)

يبلغ طول موجة مولد الليزر الليفي عادة 1.06 ميكرون، وهو ينتمي إلى نطاق الأشعة تحت الحمراء القريبة. تتمتع أشعة الليزر بهذا الطول الموجي بكثافة طاقة عالية وهي مناسبة بشكل خاص لقطع المواد المعدنية مثل الفولاذ المقاوم للصدأ والفولاذ الكربوني والألمنيوم والنحاس وما إلى ذلك. يتميز مولد الليزر الليفي بطول موجي قصير وجودة شعاع جيدة وكفاءة نقل عالية، وهو مناسب بشكل خاص لقطع المعادن واللحام التي تتطلب دقة عالية وسرعة عالية. بالإضافة إلى ذلك، يتميز مولد الليزر الليفي بتكاليف صيانة منخفضة وعمر معدات طويل ويستخدم على نطاق واسع في الصناعات مثل تصنيع السيارات ومعالجة المعادن والفضاء الجوي.

مولد ليزر Nd (1.064 ميكرومتر)

مولد الليزر Nd (العقيق الألومنيوم والإتريوم المشبع بالنيوديميوم) هو أيضًا مولد ليزر يعمل في نطاق الأشعة تحت الحمراء القريبة بطول موجي 1.064 ميكرون. يتميز مولد الليزر هذا بقوة ذروة عالية وجودة شعاع جيدة وهو مناسب لقطع ولكم ولحام الصفائح المعدنية السميكة. نظرًا لخصائص خرج النبضة الجيدة، تُستخدم مولدات الليزر Nd أيضًا على نطاق واسع في المعالجة الدقيقة، مثل تصنيع المنتجات الإلكترونية والأجهزة الطبية. ومع ذلك، بالمقارنة مع مولدات الليزر الليفي، تتمتع مولدات الليزر Nd بكفاءة تحويل ضوئية كهربائية أقل، لذلك يتم استبدالها تدريجيًا بمولدات الليزر الليفي.

يعد طول موجة الليزر أحد المعلمات الأساسية التي تحدد أداء ونطاق تطبيق مولدات الليزر. تختلف خصائص امتصاص المواد المختلفة لليزر باختلاف الطول الموجي، لذا فإن اختيار طول موجة الليزر المناسب هو المفتاح لضمان تأثير المعالجة. في تطبيقات القطع بالليزر، كل من مولدات ليزر ثاني أكسيد الكربون ومولدات ليزر الألياف ومولدات ليزر النيوديميوم لها مجالات تطبيق محددة، ويمكن أن يؤدي الاختيار المعقول إلى تحسين كفاءة المعالجة وجودتها بشكل كبير.

تأثير طول موجة الليزر على معاملات القطع

خصائص امتصاص المواد

تختلف المواد المختلفة بشكل كبير في خصائص امتصاص أطوال موجات الليزر، مما يؤثر على تأثير القطع. تحدد الخصائص البصرية للمادة معدل امتصاصها لضوء الليزر بطول موجي معين. على سبيل المثال، تمتص المواد المعدنية بشكل عام أشعة الليزر ذات الطول الموجي القصير (مثل ليزر الألياف وليزر النيوديميوم) بشكل أفضل. يبلغ طول موجة ليزر الألياف حوالي 1.06 ميكرون، وهو مناسب للقطع الفعال للمواد المعدنية مثل الفولاذ المقاوم للصدأ والألمنيوم والنحاس والفولاذ الكربوني. نظرًا لأن المعدن يتمتع بمعدل امتصاص أعلى لهذا الطول الموجي، يمكن تركيز الطاقة في منطقة القطع بشكل أسرع، مما يحقق قطعًا عالي الكفاءة وجودة حافة أفضل.

على النقيض من ذلك، تتمتع المواد غير المعدنية مثل الخشب والبلاستيك والزجاج بمعدل امتصاص أعلى لليزر ثاني أكسيد الكربون طويل الموجة (10.6 ميكرون) وهي مناسبة للقطع والنقش باستخدام مولدات ليزر ثاني أكسيد الكربون. وذلك لأن ليزر ثاني أكسيد الكربون له طول موجي أطول وطاقة موزعة نسبيًا، وهو أكثر ملاءمة لمعالجة المواد ذات المساحة الكبيرة. بالإضافة إلى ذلك، فإن انعكاسية سطح المادة مرتبطة أيضًا بطول موجة الليزر. عند قطع مواد معينة ذات انعكاسية عالية (مثل النحاس والألمنيوم وما إلى ذلك) باستخدام مولد ليزر الألياف، قد تكون هناك حاجة إلى معالجة خاصة لتقليل فقدان الطاقة وعدم استقرار القطع الناجم عن الانعكاس.

عمق الاختراق

يؤثر طول موجة الليزر بشكل كبير على عمق اختراق المواد. تتمتع أشعة الليزر ذات الطول الموجي القصير عمومًا بقدرات اختراق أقوى وهي مناسبة لقطع المواد الأكثر سمكًا. على سبيل المثال، نظرًا لطولها الموجي الأقصر وكثافة الطاقة الأعلى، فإن أشعة الليزر الليفية وليزر النيوديميوم مناسبة للقطع العميق، وخاصة مع اختراق أفضل للمواد المعدنية. لذلك، عند قطع صفائح معدنية سميكة، تكون مولدات الليزر ذات الطول الموجي القصير عادةً هي الخيار الأول، والتي يمكنها اختراق سماكات أكبر مع ضمان دقة القطع.

بالمقارنة، يتمتع ليزر ثاني أكسيد الكربون بطول موجي أطول وقدرة اختراق أضعف نسبيًا، مما يجعله مناسبًا للمواد غير المعدنية الرقيقة مثل الخشب والبلاستيك والكرتون وما إلى ذلك. بالإضافة إلى ذلك، يعتمد عمق الاختراق أيضًا على ضبط المعلمات مثل طاقة الليزر والبعد البؤري وسرعة القطع. يمكن أن يؤدي اختيار الطول الموجي الصحيح لليزر إلى زيادة عمق الاختراق إلى أقصى حد مع ضمان دقة القطع وكفاءته.

المنطقة المتأثرة بالحرارة (HAZ) والتأثيرات الحرارية

تؤثر أطوال الموجات المختلفة لليزر بشكل مباشر على المنطقة المتأثرة بالحرارة (HAZ) أثناء قطع المواد. تشير المنطقة المتأثرة بالحرارة إلى المنطقة التي تذوب فيها المادة أو تخضع لتغييرات فيزيائية أثناء عملية القطع بالليزر. بشكل عام، تنتج أشعة الليزر ذات الطول الموجي القصير مناطق أصغر متأثرة بالحرارة لأن طاقتها أكثر تركيزًا، مما يمكن أن يكمل عملية القطع بشكل أسرع ويقلل من انتشار الحرارة إلى المنطقة المحيطة. تساعد المنطقة الأصغر المتأثرة بالحرارة في تقليل التشوه الحراري والضرر المادي للمادة، وهو أمر مهم بشكل خاص في التطبيقات ذات متطلبات الدقة العالية.

على النقيض من ذلك، فإن ليزر ثاني أكسيد الكربون ذو الأطوال الموجية الأطول له منطقة متأثرة بالحرارة كبيرة نسبيًا بسبب توزيع الطاقة الأوسع. هذا ليس واضحًا بشكل خاص عند قطع المواد غير المعدنية، ولكن عند قطع المواد المعدنية، فقد يتسبب في مشاكل مثل التشوه الحراري لسطح المادة، والخبث، وانخفاض جودة الحافة. لذلك، عند قطع المعادن، تكون أشعة الليزر ذات الطول الموجي القصير (مثل ليزر الألياف) متفوقة عادةً على ليزر ثاني أكسيد الكربون لأنها يمكنها التحكم بشكل أفضل في التأثيرات الحرارية وتوفير نتائج قطع ذات جودة أعلى.

سرعة القطع والكفاءة

لا يؤثر طول موجة الليزر على خصائص الامتصاص ومنطقة التأثر بالحرارة في المادة فحسب، بل يؤثر أيضًا بشكل مباشر على سرعة القطع وكفاءته. يمكن لطول موجة الليزر الصحيح تحسين امتصاص طاقة الليزر في المادة، وبالتالي زيادة سرعة القطع وتقليل تكاليف الإنتاج. على سبيل المثال، غالبًا ما تكون أشعة الليزر الليفية أسرع من أشعة الليزر ثاني أكسيد الكربون في قطع المعادن بسبب طولها الموجي القصير وكثافة الطاقة العالية، وخاصة في قطع الصفائح المعدنية الرقيقة. تتمتع أشعة الليزر الليفية أيضًا بكفاءة تحويل ضوئية كهربائية عالية، مما يقلل بشكل أكبر من تكاليف التشغيل ويحسن كفاءة الإنتاج.

في قطع المواد غير المعدنية، لا يكون الطول الموجي الطويل لمولد الليزر ثاني أكسيد الكربون سريعًا مثل مولد الليزر الليفي في سرعة القطع، لكنه لا يزال فعالًا للغاية في قطع مواد معينة مثل الخشب والأكريليك والبلاستيك. من خلال اختيار الطول الموجي والقوة المناسبين لليزر، جنبًا إلى جنب مع معلمات القطع المحسنة (مثل موضع التركيز وسرعة القطع ونظام مساعدة الغاز)، يمكن تحقيق كفاءة عالية وتأثير قطع عالي الجودة في عملية قطع مواد مختلفة.

يعد طول موجة الليزر أحد العوامل الرئيسية التي تؤثر على أداء القطع، حيث يؤثر بشكل مباشر على خصائص امتصاص المادة وعمق الاختراق ومنطقة التأثر بالحرارة وسرعة القطع وكفاءته. من خلال اختيار طول موجة الليزر المناسب بناءً على خصائص المادة، من الممكن تحسين كفاءة القطع مع تقليل تشوه المادة وتلفها، وبالتالي تحقيق تأثير قطع أعلى جودة. في تطبيقات القطع بالليزر، تتمتع مولدات الليزر الليفي ومولدات الليزر ثاني أكسيد الكربون بمزاياها الخاصة عند أطوال موجية مختلفة، مما يوفر حلولاً موثوقة لمجموعة متنوعة من التطبيقات الصناعية.

تأثير طول موجة الليزر على جودة القطع

جودة سطح القطع والحافة

يؤثر طول موجة الليزر بشكل مباشر على تشطيب السطح وجودة حافة المادة أثناء عملية القطع. بشكل عام، تتمتع أشعة الليزر ذات الأطوال الموجية الأقصر، مثل ليزر الألياف (1.06 ميكرون)، بكثافة طاقة أعلى ويمكن تركيزها بدقة أكبر على خط قطع المادة، وبالتالي إنتاج أسطح قطع أكثر سلاسة وحواف أكثر حدة في قطع المواد المعدنية. عند القطع باستخدام ليزر الألياف، تتركز الطاقة ويكون مسار القطع واضحًا، مما يقلل من الخبث والنتوءات على حافة القطع.

على النقيض من ذلك، يمكن أن توفر أشعة الليزر CO2 ذات الطول الموجي الطويل (10.6 ميكرون) أيضًا جودة حافة عالية الجودة عند قطع المواد غير المعدنية مثل الخشب والأكريليك والبلاستيك. ومع ذلك، قد تكون تشطيب الحافة أدنى قليلاً من تلك الخاصة بأشعة الليزر ذات الطول الموجي القصير عند قطع المواد المعدنية. وذلك لأن كثافة طاقة أشعة الليزر CO2 منخفضة نسبيًا، مما يؤدي إلى نطاق أكبر من انتشار الحرارة أثناء القطع، مما ينتج عنه المزيد من الخبث والمناطق المتأثرة بالحرارة. لذلك، عند السعي للحصول على حواف عالية الدقة وعالية الجودة، تكون مولدات الليزر الليفي أو مولدات الليزر Nd عادةً هي الخيارات المفضلة، خاصة في معالجة الصفائح المعدنية الرقيقة.

التحكم في عرض الشق وشكله

يلعب طول موجة الليزر دورًا مهمًا في التحكم في عرض الشق وشكله. يمكن لليزر ذي الأطوال الموجية الأقصر (مثل ليزر الألياف أو ليزر Nd) عادةً تحقيق شقوق أضيق وتأثيرات قطع أدق. يمكن تركيز أشعة الليزر ذات الطول الموجي القصير بشكل أكثر دقة، ومسار القطع ضيق ومستقيم، والحواف على جانبي الشق مسطحة للغاية، وهو مناسب للتطبيقات الصناعية ذات متطلبات الدقة العالية، مثل تصنيع المكونات الإلكترونية والتصنيع الدقيق وما إلى ذلك.

في المقابل، يمكن أن تؤدي أشعة الليزر ذات الطول الموجي الطويل مثل ليزر ثاني أكسيد الكربون إلى قطع أوسع في بعض الحالات، وخاصة عند قطع المواد الأكثر سمكًا، حيث قد يكون انحدار القطع أكثر وضوحًا. وذلك لأن شعاع الليزر يتشتت إلى حد ما عند اختراق المادة، مما يؤدي إلى توزيع غير متساوٍ لطاقة الليزر في اتجاه سمك المادة، مما يؤدي إلى قطع مدبب. في هذه التطبيقات، يكون القطع أوسع على الجانب العلوي وأضيق على الجانب السفلي، وهو ما لا يفضي إلى التطبيقات التي تتطلب قطعًا دقيقًا ومستقيمًا. لذلك، فإن اختيار الطول الموجي الصحيح لليزر (خاصة أشعة الليزر ذات الطول الموجي القصير) يمكن أن يتحكم بشكل فعال في عرض وانحدار القطع ويضمن جودة القطع.

يقلل من التشوه الحراري وتكوين الخبث

يعد اختيار طول موجة الليزر أمرًا بالغ الأهمية في تقليل التشوه الحراري وتكوين الرغوة. نظرًا لطاقته المركزة وسرعة القطع السريعة، يمكن لليزر ذي الموجة القصيرة إكمال ذوبان المواد أو تبخيرها بسرعة، مما يقلل من الحمل الحراري على المادة أثناء عملية القطع. تؤدي كثافة الطاقة العالية هذه إلى منطقة متأثرة بالحرارة (HAZ) أصغر، وبالتالي تقليل التشوه الحراري وتشوه حافة المادة. خاصة في قطع المواد المعدنية الرقيقة، يمكن أن يؤدي استخدام الليزر الليفي أو ليزر النيوديميوم إلى تقليل تشوه المادة الناجم عن التأثيرات الحرارية بشكل كبير، وبالتالي تحسين جودة المعالجة الإجمالية.

على العكس من ذلك، يتمتع ليزر ثاني أكسيد الكربون طويل الموجة بتوزيع طاقة واسع نسبيًا ونطاق كبير لتسخين المواد، وبالتالي فإن المنطقة المتأثرة بالحرارة واسعة، مما قد يتسبب بسهولة في تشوه المواد، خاصة في قطع المواد المعدنية. تشكل الخبث مشكلة أخرى يجب مراعاتها. أثناء القطع، إذا لم تتبخر المادة أو تذوب بالكامل، فقد تلتصق بقايا الخبث المعدني بحافة القطع، مما يؤثر على نظافة القطع وخطوات المعالجة اللاحقة. يمكن لليزر قصير الموجة أن يقلل من تكوين الخبث من خلال توصيله الحراري الفعال وقدرته على الذوبان، مما يحافظ على الشق نظيفًا وناعمًا.

يؤثر طول موجة الليزر بشكل عميق على الجودة أثناء عملية القطع. يمكن لليزر ذو الموجة القصيرة (مثل ليزر الألياف وليزر النوديوم) تحقيق تشطيب سطح أعلى وشقوق أضيق وتحكم أكثر دقة في التفتق بسبب كثافته العالية للطاقة، وخاصة في قطع المواد المعدنية. في الوقت نفسه، يقلل الليزر ذو الموجة القصيرة من نطاق المنطقة المتأثرة بالحرارة، ويتجنب التشوه الحراري للمادة وتكوين الرغوة، ويضمن كفاءة وجودة القطع. الليزر ذو الموجة الطويلة (مثل ليزر ثاني أكسيد الكربون) أكثر ملاءمة لقطع المواد غير المعدنية، كما أن مناطقه المتأثرة بالحرارة الأكبر مناسبة لمعالجة المواد ذات المساحة الكبيرة والدقة المنخفضة. من خلال اختيار طول موجة الليزر المناسب، يمكن للمستخدمين تحسين جودة القطع وفقًا لخصائص المادة ومتطلبات المعالجة، وتحقيق عملية إنتاج ومعالجة فعالة.

تحليل مقارن لأطوال موجات الليزر المختلفة

مولد ليزر ثاني أكسيد الكربون

يصف

يبلغ طول موجة تشغيل مولد الليزر ثاني أكسيد الكربون 10.6 ميكرون، وهو نوع ليزر طويل الموجة ويستخدم بشكل أساسي في قطع ومعالجة المواد غير المعدنية. نظرًا لخصائص نقل الطاقة الفعالة، تُستخدم مولدات الليزر ثاني أكسيد الكربون على نطاق واسع في معالجة المواد غير المعدنية مثل الخشب والبلاستيك والزجاج والورق والجلد، وخاصة في صناعة الإعلان والديكور المنزلي.

سمات

- معدل امتصاص مرتفع للمواد غير المعدنية: الطول الموجي لمولد الليزر ثاني أكسيد الكربون مناسب لمعالجة المواد غير المعدنية. تتمتع هذه المواد بمعدل امتصاص مرتفع لليزر ذي الطول الموجي الطويل، وبالتالي فإن كفاءة تحويل الطاقة ممتازة. وهذا يجعل مولد الليزر ثاني أكسيد الكربون خيارًا مثاليًا لقطع ونقش المواد مثل الأكريليك والخشب والجلد.

- سرعة القطع السريعة: عند معالجة المواد غير المعدنية، تكون سرعة القطع لمولد الليزر ثاني أكسيد الكربون سريعة نسبيًا، وخاصةً عند قطع الألواح الرقيقة والمواد الناعمة، حيث يمكنه إكمال المهمة بسرعة وكفاءة.

- تأثير قطع ضعيف على المواد المعدنية: مولدات الليزر ثاني أكسيد الكربون ليست مناسبة لقطع ولحام المواد المعدنية بسبب معدل الامتصاص المنخفض للمعادن لليزر ذي الموجة الطويلة 10.6 ميكرون. على الرغم من أنه يمكن زيادة معدل الامتصاص عن طريق طلاء طبقة امتصاص على سطح المعدن، إلا أن التأثير والكفاءة لا يزالان أقل جودة من مولدات الليزر ذات الموجة القصيرة المستخدمة خصيصًا لمعالجة المعادن.

- يستخدم بشكل شائع في معالجة المواد غير المعدنية: مثل قطع ونقش المواد مثل البلاستيك والورق والمطاط والقماش وما إلى ذلك، ويستخدم على نطاق واسع في إنتاج اللوحات الإعلانية والتعبئة والتغليف وتصنيع الملابس وغيرها من الصناعات.

- مجالات التطبيق: تُستخدم مولدات الليزر ثاني أكسيد الكربون على نطاق واسع في معالجة المواد غير المعدنية، مثل صناعة الإعلان، وتصنيع الحرف اليدوية، والديكور المنزلي، والمجالات الإلكترونية والكهربائية، وما إلى ذلك. إن أدائها المتميز على المواد المرنة يجعلها ذات قيمة تطبيقية مهمة في هذه المجالات.

مولد ألياف الليزر

يصف

يبلغ طول موجة مولد الليزر الليفي 1.06 ميكرون وهو مولد الليزر ذي الطول الموجي القصير الأكثر استخدامًا في تطبيقات القطع بالليزر الصناعي. مولدات الليزر الليفي مناسبة بشكل خاص لقطع ومعالجة المواد المعدنية، وبسبب معدل التحويل الضوئي العالي، فهي متميزة في توفير الطاقة وحماية البيئة. تتمتع مولدات الليزر الليفي بكثافة طاقة عالية ويمكنها قطع المواد المعدنية السميكة بدقة.

سمات

- كفاءة قطع عالية: تتميز مولدات الليزر الليفي بكثافة طاقة عالية للغاية ويمكنها تركيز الطاقة بسرعة على سطح المعدن لتحقيق قطع فعال. سواء كانت صفائح معدنية رقيقة أو صفيحة فولاذية سميكة، يمكن لمولدات الليزر الليفي توفير نتائج قطع سريعة ودقيقة. خاصة بالنسبة للفولاذ المقاوم للصدأ والفولاذ الكربوني وسبائك الألومنيوم وغيرها من المواد، فإن سرعة القطع والجودة لها مزايا كبيرة.

- استهلاك منخفض للطاقة وتكلفة صيانة منخفضة: يمكن أن تصل كفاءة التحويل الضوئية لمولد الليزر الليفي إلى أكثر من 30%. وبالمقارنة مع أنواع أخرى من مولدات الليزر، فإن فقدان الطاقة أقل، وبالتالي فإن تكلفة التشغيل أكثر اقتصادا. بالإضافة إلى ذلك، يعتمد مولد الليزر الليفي على نقل الألياف بالكامل، ولا يتطلب تعديلًا معقدًا للعدسة البصرية، ويتطلب صيانة يومية أقل.

- ارتفاع سعر المعدات: على الرغم من أن مولدات الليزر الليفي تتمتع بالعديد من المزايا في الأداء، إلا أن تكلفة شرائها الأولية مرتفعة نسبيًا، وخاصة بالنسبة للشركات الصغيرة، حيث يعد الاستثمار في المعدات اعتبارًا مهمًا. ومع ذلك، مع تطور التكنولوجيا والانخفاض التدريجي في تكاليف المعدات، فإن فعالية تكلفة مولدات الليزر الليفي تتحسن باستمرار.

- الاختيار المثالي لمعالجة المعادن: مولدات الليزر الليفي مناسبة بشكل خاص لقطع ولحام ووضع علامات على المواد المعدنية، وتستخدم على نطاق واسع في تصنيع السيارات والفضاء والآلات الدقيقة وغيرها من المجالات.

- مجالات التطبيق: تعد مولدات الليزر الليفي من المعدات الرئيسية في مجال معالجة المعادن وتُستخدم على نطاق واسع في صناعات مثل تصنيع السيارات والفضاء وتصنيع الأجهزة المنزلية ومعالجة الصفائح المعدنية. تتمتع بمزايا لا يمكن الاستغناء عنها، خاصة في السيناريوهات الصناعية التي تتطلب دقة عالية ومعالجة سريعة.

مولد ليزر Nd

يصف

يبلغ طول الموجة التشغيلية لمولد الليزر Nd (مولد الليزر YAG المشبع بالنيود) 1.064 ميكرون، وهو ما يشبه طول موجة مولد الليزر الليفي. ونظرًا لخصائصه النبضية الجيدة، فإن مولد الليزر Nd مناسب لتطبيقات المعالجة الدقيقة المحددة، مثل الوسم واللحام والقطع. وعلى عكس مولدات الليزر الليفي، فإن مولد الليزر Nd أكثر فعالية في تطبيقات محددة معينة، وخاصة في المعالجة المحلية للبلاستيك والمعادن.

سمات

- قدرة قطع قوية: على الرغم من أنها ليست فعالة مثل مولدات الليزر الليفي وتستخدم على نطاق واسع، إلا أن الليزر النبضي لمولدات الليزر Nd يمكن أن يوفر طاقة ذروة عالية، وهي مناسبة للقطع الدقيق والمعالجة الدقيقة للمعادن والبلاستيك والمواد الأخرى. يمكنه قطع المواد المعدنية السميكة في ظل ظروف عالية الكثافة، وخاصة في العمليات الدقيقة مثل وضع العلامات والحفر على سطح المواد المعدنية.

- كفاءة منخفضة: بالمقارنة مع مولدات الليزر الليفي، فإن كفاءة التحويل الضوئي لمولدات الليزر Nd أقل، وعادة ما تكون 2%-10% فقط، وبالتالي فإن استهلاكها للطاقة التشغيلية مرتفع نسبيًا. تجعل هذه الميزة مولدات الليزر Nd مناسبة لبعض سيناريوهات المعالجة المحددة بدلاً من خطوط الإنتاج الفعالة واسعة النطاق.

- مناسب للتطبيقات الخاصة: نظرًا لخصائص النبض الممتازة، تتمتع مولدات الليزر Nd بمزايا فريدة في التطبيقات التي تتطلب دقة عالية وتحكمًا خاصًا في النبض. تُستخدم بشكل أساسي في لحام المعادن والحفر ووضع العلامات الدقيقة وغيرها من المجالات، وخاصة في المواقف التي تتطلب دقة معالجة عالية وجودة سطح.

- مجالات التطبيق: تُستخدم مولدات الليزر Nd على نطاق واسع في مجالات المعالجة عالية الدقة، مثل تصنيع المنتجات الإلكترونية، ومعالجة الأجهزة الطبية، وإصلاح القوالب، وغيرها من الصناعات. بالإضافة إلى ذلك، تُستخدم أيضًا بشكل شائع في لحام المعادن ووضع العلامات عليها في مجال الطيران والفضاء، وتلعب دورًا في سيناريوهات المعالجة الدقيقة التي تتطلب كثافة طاقة عالية.

تتميز الأنواع المختلفة من مولدات الليزر بمزاياها الفريدة في تطبيقات القطع بسبب أطوال موجات العمل المختلفة. مولدات الليزر ثاني أكسيد الكربون أكثر ملاءمة لمعالجة المواد غير المعدنية، ومولدات الليزر الليفي هي معدات نجمية في مجال معالجة المعادن، ذات كفاءة عالية واستهلاك منخفض للطاقة، ومولدات الليزر النيوديميوم لها مكان في المعالجة الدقيقة بسبب خصائص النبض الخاصة بها. وفقًا لمتطلبات المعالجة المحددة وخصائص المواد، فإن اختيار طول موجة الليزر المناسب ونوع مولد الليزر يمكن أن يحسن بشكل كبير من كفاءة القطع وجودة المعالجة.

استراتيجية التحسين لاختيار الطول الموجي لليزر

في القطع بالليزر، من المهم جدًا اختيار الطول الموجي الصحيح لليزر، والذي لا يؤثر فقط على جودة القطع، بل يحدد أيضًا بشكل مباشر كفاءة المعالجة والفعالية من حيث التكلفة والاستخدام الكلي للطاقة. يمكن أن يساعد تحسين اختيار الطول الموجي لليزر الشركات على تحقيق إنتاج فعال مع تقليل تكاليف التشغيل. سيتم تحليل ما يلي بالتفصيل من جوانب متعددة مثل خصائص المواد وكفاءة القطع ونقل الشعاع والتحكم في التكاليف.

اعتبارات نوع المادة وسمكها

هناك اختلافات كبيرة في معدل امتصاص الليزر من قبل المواد المختلفة، لذلك عند اختيار الطول الموجي المناسب لليزر، تحتاج أولاً إلى مراعاة نوع وسمك المادة المراد معالجتها. كلما كان الطول الموجي لليزر أقصر، زاد تركيز الطاقة، وكان أكثر ملاءمة لقطع المواد عالية الكثافة مثل المعدن. تعد أشعة الليزر ذات الطول الموجي الأطول، مثل ليزر ثاني أكسيد الكربون، أكثر ملاءمة لقطع المواد غير المعدنية، مثل الخشب والأكريليك والجلد وما إلى ذلك.

- المواد المعدنية: المواد المعدنية، مثل الفولاذ والألمنيوم والفولاذ المقاوم للصدأ وما إلى ذلك، تمتص عادةً أشعة الليزر ذات الطول الموجي القصير (مثل ليزر الألياف وليزر النيوديميوم) بشكل أفضل. يمكن لهذه المواد امتصاص أشعة الليزر ذات الطول الموجي حوالي 1 ميكرون بكفاءة، مما ينتج عنه تأثير ذوبان سريع، مما يجعل عملية القطع أكثر سلاسة وكفاءة. مولدات الليزر الليفي مناسبة بشكل خاص لقطع المعادن، ويمكنها معالجة الصفائح المعدنية السميكة بسرعة وتوفير جودة قطع جيدة.

- المواد غير المعدنية: بالنسبة للمواد غير المعدنية مثل البلاستيك والخشب والزجاج والمواد العضوية، فإن الطول الموجي الطويل (10.6 ميكرون) لمولد الليزر ثاني أكسيد الكربون هو الأكثر مثالية. يتمتع ليزر ثاني أكسيد الكربون بمعدل امتصاص طاقة مرتفع عند معالجة المواد غير المعدنية، مما يمكنه تحقيق القطع والنقش السريع بشكل فعال. خاصة على المواد غير المعدنية الرقيقة، تكون دقة معالجة ليزر ثاني أكسيد الكربون أعلى، وتكون حواف القطع ناعمة، ويتم تقليل احتمالية تشوه المواد.

- سمك المادة: سمك المادة هو أيضًا عامل مهم في اختيار طول موجة الليزر. بالنسبة للمواد الأكثر سمكًا، عادةً ما تتمتع أشعة الليزر ذات الطول الموجي القصير (مثل ليزر الألياف) بقدرات اختراق أعلى، ويمكنها توفير قدرات تركيز أقوى، وتحسين كفاءة المعالجة. بالنسبة للمواد الرقيقة، يمكن أن يمنع اختيار طول موجي معتدل التآكل المفرط ويحافظ على جودة الحافة القاطعة.

استراتيجيات لتحقيق أقصى قدر من كفاءة القطع والجودة

من خلال اختيار الطول الموجي المناسب لليزر وفقًا لخصائص المادة، يمكن تحسين كفاءة القطع وجودته بشكل كبير. إن الهدفين الرئيسيين للقطع بالليزر هما سرعة القطع وجودة القطع، ويمكن تحقيق التوازن بين الاثنين من خلال اختيار الطول الموجي الصحيح.

- تحسين سرعة القطع: تتمتع أشعة الليزر ذات الطول الموجي القصير (مثل ليزر الألياف) بكثافة طاقة عالية ويمكنها تسخين سطح المواد المعدنية بسرعة وإكمال القطع بسرعة. هذه الميزة مهمة بشكل خاص في معالجة المواد المعدنية لأن سرعات القطع الأعلى تعني دورات إنتاج أقصر وكفاءة إنتاج أعلى. وبالمثل، بالنسبة للمواد غير المعدنية، يمكن لأشعة الليزر ثاني أكسيد الكربون قطع المواد الأرق بسرعة وتحسين كفاءة الإنتاج.

- تحسين جودة القطع: عادةً ما تنتج أشعة الليزر ذات الأطوال الموجية الأقصر مناطق متأثرة بالحرارة (HAZ) أصغر حجمًا، مما يساعد على تقليل التشوه الحراري للمواد ويضمن تسطيح ونعومة حواف القطع. وخاصة في سيناريوهات المعالجة الدقيقة، مثل تصنيع المنتجات الإلكترونية، فإن الاختيار الدقيق لطول موجة الليزر أمر بالغ الأهمية لتحسين جودة المنتجات النهائية.

أهمية البصريات التكيفية وأنظمة توصيل الشعاع

تلعب البصريات التكيفية وأنظمة توصيل الشعاع الفعّالة دورًا مهمًا في عملية القطع بالليزر. فهي لا تعمل على تحسين قدرة الليزر على التركيز فحسب، بل إنها تقوم أيضًا بإجراء تعديلات في الوقت الفعلي بناءً على خصائص سطح المواد المختلفة لضمان استقرار القطع ودقته.

- مزايا البصريات التكيفية: يمكن للبصريات التكيفية ضبط شكل وموضع بؤرة شعاع الليزر وفقًا لظروف عمل مولد الليزر وخصائص المادة، وبالتالي تحسين كفاءة القطع والجودة. هذه التقنية فعالة بشكل خاص عند معالجة المواد ذات الأسطح غير المنتظمة أو الاختلافات الكبيرة في السُمك. يمكنها ضبط التركيز تلقائيًا بحيث يحافظ الليزر دائمًا على أفضل توزيع للطاقة، وبالتالي تجنب تقليل دقة القطع بسبب انحراف التركيز.

- دور نظام نقل الشعاع: يمكن لنظام نقل الشعاع الفعال نقل شعاع الليزر إلى سطح العمل بأقل خسارة. ستؤثر طريقة نقل الليزر (مثل نقل الألياف ونقل المساحة الحرة) على كفاءة نقل طاقة الليزر. تقلل طريقة نقل الألياف الكاملة لمولد الليزر الليفي من فقدان الطاقة بشكل كبير، مما يجعلها بارزة بشكل خاص في النقل لمسافات طويلة. في الوقت نفسه، يمكن لنظام النقل الممتاز تقليل تشتت وحيود شعاع الليزر، مما يضمن تركيز الطاقة بعد تركيز الليزر، وبالتالي تحسين دقة القطع.

اعتبارات فعالية التكلفة وكفاءة الطاقة

إن اختيار الطول الموجي الصحيح لليزر لا يمكن أن يحسن جودة القطع فحسب، بل يقلل أيضًا من تكاليف الإنتاج واستهلاك الطاقة بشكل فعال في العمليات طويلة الأجل. سيؤثر نوع مولد الليزر وكفاءة التحويل الكهروضوئي وتكاليف تشغيل المعدات بشكل مباشر على تكلفة الإنتاج الإجمالية.

- تحسين كفاءة الطاقة: تختلف كفاءة تحويل الطاقة بشكل كبير بين الأنواع المختلفة من مولدات الليزر. تصل كفاءة التحويل الكهروضوئي لمولدات الليزر الليفي إلى 30%-40%، وهي أعلى بكثير من 10% لمولدات الليزر ثاني أكسيد الكربون. وهذا يعني أنه في ظل نفس ظروف المعالجة، يمكن لمولدات الليزر الليفي إكمال المزيد من العمل باستخدام طاقة أقل، وهو ما لا يساعد فقط في تقليل تكاليف الكهرباء، بل يقلل أيضًا من الحاجة إلى تبديد حرارة المعدات ويحسن الاستقرار العام للنظام.

- انخفاض تكاليف الصيانة: إن طريقة نقل الشعاع لمولدات الليزر الليفي ومولدات الليزر النيوديميوم أكثر استقرارًا وموثوقية من طريقة مولدات الليزر ثاني أكسيد الكربون، مما يقلل من الاعتماد على الأنظمة البصرية المعقدة، وبالتالي فإن تكرار الصيانة وتكاليف الصيانة أقل. بالإضافة إلى ذلك، فإن التصميم غير القابل للاستهلاك لمولدات الليزر الليفي يجعلها أكثر فعالية من حيث التكلفة في التشغيل على المدى الطويل.

- التكلفة الأولية للمعدات والعائد على المدى الطويل: على الرغم من أن الاستثمار الأولي في المعدات لمولدات الليزر الليفي مرتفع نسبيًا، إلا أن كفاءتها العالية وخصائص استهلاكها المنخفض للطاقة تمنحها ميزة تكلفة كبيرة في التشغيل على المدى الطويل. سعر معدات مولد الليزر ثاني أكسيد الكربون أقل ومناسب لمجموعة واسعة من تطبيقات المواد غير المعدنية، لكنه يتطلب المزيد من المواد الاستهلاكية والاستثمار في الصيانة.

في القطع بالليزر، يؤثر الاختيار الأمثل لطول الموجة بشكل مباشر على كفاءة المعالجة وجودة القطع والفعالية من حيث التكلفة. من خلال التحليل العقلاني لنوع المادة وسمكها ومتطلبات الإنتاج وعوامل أخرى، واختيار طول الموجة الليزرية الأكثر ملاءمة، جنبًا إلى جنب مع البصريات التكيفية ونظام نقل الشعاع الفعال، لا يمكن تحسين كفاءة الإنتاج بشكل كبير فحسب، بل يقلل أيضًا من تكاليف التشغيل ويزيد من فائدة المؤسسة بشكل عام. في صناعة التصنيع الحديثة شديدة التنافسية، سيساعد الاستخدام المرن لاستراتيجيات التحسين هذه الشركات على اكتساب مزايا تنافسية كبيرة في تكنولوجيا القطع بالليزر.

لخص

إن دور الطول الموجي لليزر في القطع بالليزر أمر بالغ الأهمية، وهو يؤثر بشكل مباشر على دقة وكفاءة وجودة القطع. تتمتع المواد المختلفة بخصائص امتصاص مختلفة لليزر بأطوال موجية مختلفة. لذلك، فإن فهم خصائص أطوال موجية الليزر المختلفة هو المفتاح لتحسين تأثير القطع. من خلال الاختيار الصحيح لطول موجة الليزر، يمكن ضمان أفضل تأثير قطع لمادة معينة، سواء كانت معدنية أو غير معدنية أو مادة مركبة. إن تحسين اختيار طول موجة الليزر لا يمكن أن يحسن جودة القطع فحسب، بل يقلل أيضًا من منطقة التأثر بالحرارة والتشوه أثناء عملية الإنتاج، ويحسن تشطيب السطح، ويحقق التحكم الدقيق في عرض الشق والتضيق. بالإضافة إلى ذلك، يمكن أن يؤدي الاختيار المناسب لطول موجة الليزر إلى تحسين كفاءة القطع، وتقليل استهلاك الطاقة، وتقليل تكاليف الإنتاج الإجمالية. بالاقتران مع تقنية البصريات التكيفية وأنظمة نقل الشعاع الفعالة، يمكن تحسين أداء الليزر بشكل أكبر لضمان التحسين المستمر لعملية القطع والتشغيل الفعال للإنتاج. في نهاية المطاف، من خلال الفهم العميق وتحسين تطبيق أطوال الموجات الليزرية، يمكن لصناعة التصنيع تلبية احتياجات المعالجة المختلفة بشكل أفضل، وبالتالي تعزيز التقدم المستمر في تكنولوجيا القطع بالليزر، وتعزيز القدرة التنافسية في السوق، وتوسيع إمكانيات تطبيقات الليزر المستقبلية.

يعد اختيار الطول الموجي الصحيح لليزر هو المفتاح لضمان كفاءة القطع والجودة. بفضل خبرتها الصناعية الغنية ودعمها الفني، يمكن لشركة AccTek مساعدتك في تحديد واختيار الطول الموجي لليزر الذي يناسب احتياجات المعالجة الخاصة بك بسهولة. لا تتمتع معدات الليزر عالية الجودة لدينا بأداء قطع ممتاز فحسب، بل توفر أيضًا ضمانات خدمة ما بعد البيع المستقرة لضمان إنتاجك الخالي من القلق. سواء كان الأمر يتعلق بمعالجة المواد المعدنية أو غير المعدنية، أو احتياجات التخصيص المعقدة، يمكن لشركة AccTek أن تقدم لك أفضل حل. اتصل بنا الآن لجعل عملية التصنيع الخاصة بك أكثر كفاءة ودقة!

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر