ما هو اللحام بالليزر؟

مبدأ عمل اللحام بالليزر

ما هي المواد التي يمكن استخدام اللحام بالليزر فيها؟

اللحام بالليزر هو عملية لحام متعددة الاستخدامات يمكن استخدامها لمواد مختلفة في مختلف الصناعات. تعتمد مدى ملاءمة اللحام بالليزر على خصائص المادة والمتطلبات المحددة للتطبيق. فيما يلي بعض المواد المستخدمة عادة في اللحام بالليزر:

- الصلب: يستخدم اللحام بالليزر على نطاق واسع في لحام أنواع مختلفة من الفولاذ، بما في ذلك الفولاذ الكربوني والفولاذ المقاوم للصدأ.

- الألومنيوم: اللحام بالليزر فعال في ربط الألومنيوم وسبائكه.

- التيتانيوم: يستخدم اللحام بالليزر في الصناعات الفضائية والطبية لحام مكونات التيتانيوم.

- النحاس والنحاس: يمكن استخدام اللحام بالليزر للمعادن غير الحديدية مثل النحاس والنحاس الأصفر.

- سبائك الفولاذ المقاوم للصدأ: يستخدم اللحام بالليزر بشكل شائع لتجميع الأجهزة الطبية المصنوعة من الفولاذ المقاوم للصدأ.

- المعادن الثمينة: يستخدم اللحام بالليزر على نطاق واسع في صناعة المجوهرات لحام المعادن الثمينة مثل الذهب والبلاتين.

- معادن وسبائك مختلفة: يُستخدم اللحام بالليزر في صناعة السيارات لربط المكونات المعدنية المختلفة.

ما هي أنواع اللحام بالليزر الموجودة؟

هناك عدة أنواع من طرق اللحام بالليزر، ولكل منها مجموعة من المزايا والتطبيقات الخاصة بها. يعتمد اختيار تقنية اللحام بالليزر على عوامل مثل خصائص المادة، والسمك، وسرعة الإنتاج، وخصائص اللحام المطلوبة. غالبًا ما يختار المصنعون الطريقة الأكثر ملاءمة بناءً على متطلباتهم المحددة وخصائص المواد التي يتم ضمها. فيما يلي بعض الأنواع الشائعة من اللحام بالليزر:

- اللحام بوضع التوصيل: في اللحام بوضع التوصيل، يتم امتصاص طاقة الليزر بشكل أساسي على سطح المادة. هذا الوضع مناسب لحام المواد الرقيقة ويتميز بعمق اختراق ضحل. يتم استخدامه بشكل شائع للتطبيقات التي تتطلب الحد الأدنى من المنطقة المتأثرة بالحرارة.

- لحام وضع ثقب المفتاح: يتضمن لحام وضع ثقب المفتاح تركيز الليزر لإنشاء ثقب مفتاح عميق في المادة. هذه التقنية مناسبة لحام المواد السميكة وتوفر اختراقًا أعمق. غالبًا ما يتم استخدام لحام ثقب المفتاح عندما يتطلب الأمر لحامًا قويًا وعميقًا.

- اللحام بالليزر النبضي: يتضمن اللحام بالليزر النبضي توصيل طاقة الليزر على شكل نبضات. هذه الطريقة مناسبة للتحكم في مدخلات الحرارة وتقليل التشوه الحراري ولحام المواد الرقيقة. يُستخدم اللحام بالليزر النبضي بشكل شائع في التطبيقات التي يكون فيها التحكم الدقيق في عملية اللحام أمرًا ضروريًا.

- اللحام بالليزر الموجي المستمر (CW): في اللحام بالليزر الموجي المستمر، يتم استخدام شعاع ليزر ثابت بدون نبض. غالبًا ما يتم استخدام هذه الطريقة لتطبيقات اللحام عالية السرعة ويمكن أن توفر نتائج جيدة لبعض المواد والسماكات.

- اللحام الدقيق بالليزر: اللحام الدقيق بالليزر هو تقنية متخصصة تستخدم في لحام المكونات الصغيرة والحساسة. يتم تطبيقه بشكل شائع في صناعات مثل الإلكترونيات والأجهزة الطبية، حيث تعد الدقة والحد الأدنى من مدخلات الحرارة أمرًا بالغ الأهمية.

- اللحام الهجين بالليزر: يجمع اللحام الهجين بالليزر بين اللحام بالليزر وعملية لحام أخرى، مثل لحام القوس المعدني بالغاز (GMAW) أو اللحام بغاز التنغستن الخامل (TIG). ويستفيد هذا النهج من فوائد كلتا العمليتين وغالباً ما يستخدم في صناعات السيارات وبناء السفن.

- لحام التماس بالليزر: يتم استخدام لحام التماس بالليزر لإنشاء طبقات لحام مستمرة على طول المواد المتداخلة. هذه التقنية مناسبة لربط الصفائح الرقيقة ويتم تطبيقها بشكل شائع في صناعات السيارات والإلكترونيات.

- لحام البقعة بالليزر: يتضمن اللحام البقعي بالليزر تركيز طاقة الليزر في بقعة صغيرة، مما يؤدي إلى إنشاء اللحامات الموضعية. تُستخدم هذه الطريقة بشكل شائع في اللحام الدقيق في تطبيقات مثل تصنيع المجوهرات وتجميع المكونات الإلكترونية.

ما هو لحام MIG؟

مبدأ عمل لحام MIG

ما هي المواد التي يمكن استخدام لحام MIG فيها؟

لحام MIG (الغاز الخامل المعدني)، المعروف أيضًا باسم لحام القوس المعدني بالغاز (GMAW)، هو عملية لحام متعددة الاستخدامات يمكن استخدامها لمجموعة متنوعة من المواد. تشمل المواد الأكثر شيوعًا للحام MIG ما يلي:

- الفولاذ الكربوني: يستخدم لحام MIG بشكل متكرر في لحام الفولاذ الكربوني. إنه قابل للتطبيق على كل من المقاطع الرقيقة والسميكة.

- الفولاذ المقاوم للصدأ: لحام MIG مناسب للفولاذ المقاوم للصدأ، مما يجعله مستخدمًا على نطاق واسع في الصناعات التي تكون فيها مقاومة التآكل أمرًا ضروريًا.

- الألومنيوم: يمكن استخدام لحام MIG للألمنيوم، ولكنه يتطلب اعتبارات خاصة، مثل استخدام مسدس التخزين المؤقت أو نظام الدفع والسحب لتغذية سلك الألومنيوم الأكثر ليونة دون تشابكه.

- سبائك النيكل: يتم استخدام لحام MIG في لحام سبائك النيكل، والتي تستخدم بشكل شائع في صناعات مثل الطيران والمعالجة الكيميائية.

- النحاس وسبائك النحاس: يمكن استخدام لحام MIG في لحام النحاس وسبائك النحاس، على الرغم من أنه قد يتطلب تقنيات ومعدات خاصة.

- السبائك الأخرى: يمكن تكييف لحام MIG مع السبائك المختلفة بناءً على سلك اللحام المحدد وغاز التدريع المستخدم.

ما هي أنواع اللحام MIG الموجودة؟

يشمل لحام MIG مجموعة متنوعة من التقنيات والاختلافات لتناسب التطبيقات والمواد المختلفة. يعتمد اختيار تقنية اللحام MIG على عوامل مثل سمك المادة وتكوين الوصلة وموضع اللحام وخصائص اللحام المطلوبة. غالبًا ما يختار عمال اللحام الوضع المناسب بناءً على المتطلبات المحددة لمشروع اللحام. فيما يلي بعض الأنواع الشائعة من لحام MIG:

- نقل الدائرة القصيرة: في هذا الوضع، يلامس سلك اللحام بركة اللحام، مما يتسبب في حدوث دائرة كهربائية قصيرة. وينتج عن هذا نقل متحكم للقطرات الصغيرة عبر القوس. يعد نقل الدائرة القصيرة مناسبًا لحام المواد الرقيقة وغالبًا ما يستخدم في تطبيقات السيارات والصفائح المعدنية.

- النقل الكروي: في النقل الكروي، تنتقل قطرات أكبر من المعدن المنصهر عبر القوس، مما يخلق قوسًا وتناثرًا أكثر بروزًا. يتم استخدامه عادةً في لحام المواد الأكثر سمكًا وقد يتطلب إعدادات جهد أعلى.

- نقل الرذاذ: يتضمن نقل الرذاذ تدفقًا ثابتًا من القطرات الصغيرة المنصهرة التي يتم نقلها عبر القوس في نمط الرش. يُستخدم هذا الوضع في لحام المواد السميكة عند تيارات أعلى، مما يوفر اختراقًا أفضل ومعدلات ترسيب أعلى.

- لحام MIG النبضي: يجمع لحام MIG النبضي بين فوائد نقل الرش ونقل الدائرة القصيرة. يستخدم تيارًا نابضًا للتحكم في مدخلات الحرارة وتقليل المنطقة المتأثرة بالحرارة بشكل عام. يعد MIG النبضي مناسبًا للمواد الرقيقة واللحام خارج الموضع والتطبيقات التي تتطلب تحكمًا دقيقًا.

- نقل التوتر السطحي (STT): نقل التوتر السطحي هو شكل مختلف من نقل الدائرة القصيرة الذي يستخدم الجهد المنخفض والتيار العالي. لقد تم تصميمه لتوفير تحكم أفضل في عملية اللحام، خاصة عند لحام المواد الرقيقة.

- نقل المعادن الباردة (CMT): نقل المعادن الباردة هو عملية نقل منخفضة الحرارة تقلل من مدخلات الحرارة والتشويه. غالبًا ما يستخدم في لحام المواد الرقيقة وهو مناسب للتطبيقات التي يكون التحكم الدقيق فيها ضروريًا.

- نقل الدائرة القصيرة المعدل: تتضمن اختلافات نقل الدائرة القصيرة المعدلة تعديلات على معلمات اللحام لتحسين الأداء لتطبيقات محددة، مثل اللحام الموضعي أو سماكة مادة معينة.

- نقل الرش المحوري: نقل الرش المحوري هو نوع مختلف من نقل الرش حيث يتم توجيه القوس محوريًا، مما يؤدي إلى تحسين الاختراق والتحكم.

اللحام بالليزر مقابل لحام MIG

عملية اللحام

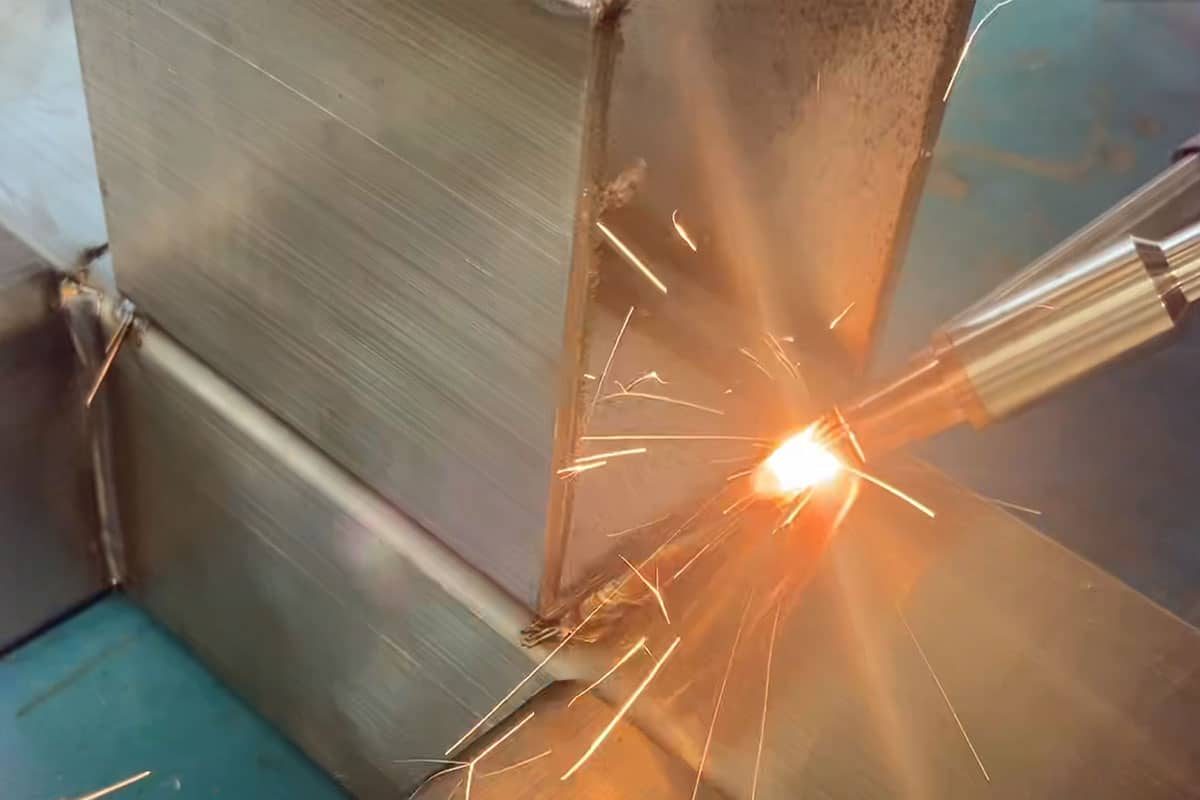

- اللحام بالليزر: يستخدم شعاع الليزر عالي التركيز كمصدر للحرارة. يمكن التحكم بدقة في شعاع الليزر وتوجيهه إلى منطقة اللحام. يوفر حرارة دقيقة ومركزة، مما يسمح باللحام الدقيق في المواد المختلفة.

- لحام MIG: يستخدم قطبًا سلكيًا مستهلكًا وغازًا واقيًا لإنشاء قوس كهربائي كمصدر للحرارة. يوفر اختراقًا جيدًا ومناسبًا للمواد السميكة.

الانضباط و الدقة

- اللحام بالليزر: يوفر دقة ودقة عالية، مما يجعله مناسبًا لعمليات اللحام الدقيقة والمعقدة. مناسب تمامًا للتطبيقات التي تتطلب الحد الأدنى من المناطق المتأثرة بالحرارة والتحكم الدقيق في عملية اللحام.

- لحام MIG: يوفر عمومًا اختراقًا جيدًا، ولكن المنطقة المتأثرة بالحرارة قد تكون أوسع. مناسبة للمواد السميكة، ومثالية للتطبيقات الهيكلية والثقيلة.

جودة اللحام

- اللحام بالليزر: ينتج عادة لحامات عالية الجودة مع الحد الأدنى من التشويه ومنطقة ضيقة متأثرة بالحرارة. مثالية للتطبيقات التي تكون فيها جودة اللحام وجمالياته أمرًا بالغ الأهمية.

- لحام MIG: يمكن أن ينتج لحامات قوية وسليمة من الناحية الهيكلية، ولكن المنطقة المتأثرة بالحرارة قد تكون أكبر مقارنة باللحام بالليزر، مما قد يؤدي إلى تشويه أكبر في بعض التطبيقات. مناسبة للتطبيقات التي تكون فيها اللحامات عالية القوة ضرورية.

القدرة على السرعة

- اللحام بالليزر: يتيح مصدر الحرارة المركزة لشعاع الليزر سرعات لحام أسرع، خاصة في تطبيقات مثل لحام التماس أو اللحام البقعي. قد تساهم سرعات اللحام الأسرع في زيادة كفاءة الإنتاج.

- لحام MIG: يمكن أن تكون هذه عملية سريعة نسبيًا، خاصة في التطبيقات التي تكون فيها السرعة مهمة. مناسبة لمعدلات الكسوة العالية واللحام السريع.

القدرة على الأتمتة

- اللحام بالليزر: يمكن دمجه بسهولة في الأنظمة الآلية لإنتاج كميات كبيرة. مناسب تمامًا للتطبيقات الصناعية حيث تعد الأتمتة والدقة أمرًا بالغ الأهمية.

- لحام MIG: يمكن تشغيله آليًا إلى حد ما، ولكن قد لا يكون آليًا بسهولة مثل اللحام بالليزر. متعددة الاستخدامات لكل من العمليات اليدوية وشبه الآلية.

تكلفة الآلة

- آلة اللحام بالليزر: التكلفة الأولية بشكل عام أكثر تكلفة من معدات اللحام MIG، مما قد يشكل عائقًا أمام الشركات الصغيرة أو عمال اللحام الفرديين.

- آلة لحام MIG: عادة ما تكون أقل تكلفة من أنظمة اللحام بالليزر، مما يجعلها في متناول نطاق أوسع من المستخدمين.

كيفية اختيار عملية اللحام الصحيحة

نوع المادة وسمكها

- المواد الرقيقة: يتفوق اللحام بالليزر في لحام المواد الرقيقة بدقة عالية، مما يجعله مثاليًا لتطبيقات مثل الإلكترونيات.

- المواد السميكة: يعد لحام MIG، مع مدخلاته الحرارية العالية، أكثر ملاءمة للمواد السميكة الموجودة عادة في البناء والصناعات الثقيلة.

اعتبارات التكلفة

- الاستثمار الأولي: تميل معدات اللحام بالليزر إلى أن تكون ذات تكلفة أولية أعلى، مما يجعل لحام MIG حلاً فعالاً من حيث التكلفة لاحتياجات اللحام المحددة.

- التكاليف التشغيلية: يجب مراعاة عوامل مثل تكاليف المواد الاستهلاكية وكفاءة الطاقة والصيانة عند تقييم تكاليف التشغيل طويلة المدى لكل طريقة لحام.

سرعة الإنتاج والكفاءة

- إنتاج بكميات كبيرة: إن سرعات اللحام العالية وقدرات التشغيل الآلي لللحام بالليزر تجعله مفيدًا للإنتاج بكميات كبيرة حيث تكون الكفاءة أمرًا بالغ الأهمية.

- التخصيص والنماذج الأولية: يعتبر لحام MIG، بتعدد استخداماته وفعاليته من حيث التكلفة، مناسبًا تمامًا للتخصيص والنماذج الأولية، حيث قد يكون التركيز على المرونة بدلاً من السرعة.

الصناعات والتطبيقات

- الفضاء الجوي: إن دقة اللحام بالليزر والحد الأدنى من التشويه تجعله مناسبًا لتطبيقات الفضاء الجوي، حيث تعد التفاوتات المشددة واللحامات عالية الجودة أمرًا بالغ الأهمية.

- الإلكترونيات: القدرة على لحام المكونات الصغيرة والحساسة تجعل اللحام بالليزر خيارًا مفضلاً في صناعة الإلكترونيات.

- الأجهزة الطبية: يستخدم اللحام بالليزر على نطاق واسع في إنتاج الأجهزة الطبية نظرا لدقته وقدرته على العمل مع المواد المتوافقة حيويا.

- السيارات: يُستخدم اللحام MIG بشكل شائع في صناعة السيارات نظرًا لتعدد استخداماته وقدرته على التعامل مع المواد والسماكات المختلفة.

- البناء: إن فعالية اللحام MIG من حيث التكلفة وتعدد الاستخدامات تجعله طريقة مناسبة لمشاريع البناء التي تتضمن الفولاذ الهيكلي.

- التصنيع العام: يتم اعتماد لحام MIG على نطاق واسع في ورش التصنيع العامة لسهولة استخدامه وملاءمته لمجموعة واسعة من التطبيقات.

لخص

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.