دليل اللحام بالليزر للمواد غير المتشابهة

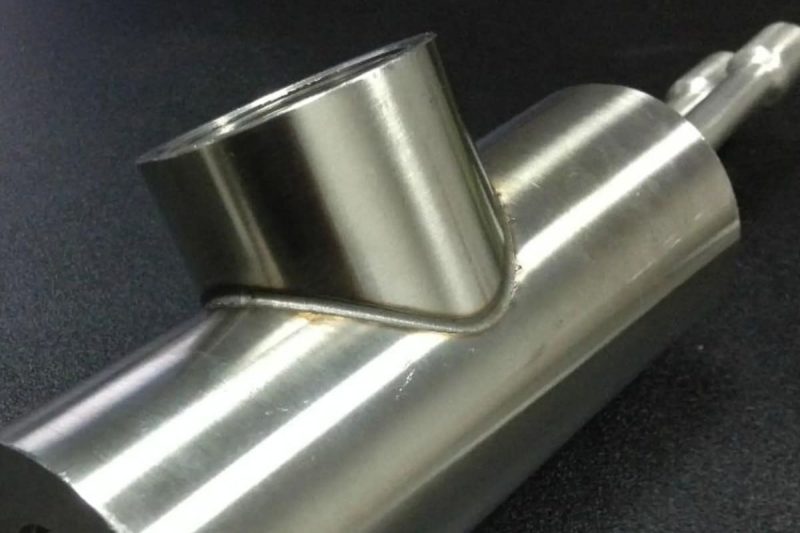

في التصنيع الحديث، يتزايد الطلب على لحام المواد غير المتشابهة بسرعة. ومع تنوع أنواع المواد، تواجه تقنية اللحام تحديات غير مسبوقة، وخاصة في الصناعات عالية الدقة مثل السيارات والفضاء والمعدات الإلكترونية. لا يتطلب لحام المواد غير المتشابهة قوة عالية ومتانة عالية فحسب، بل يتطلب أيضًا مشكلات التوافق بين المواد المختلفة. تنعكس هذه المشكلات عادةً في الاختلافات في الخصائص الفيزيائية والتركيب الكيميائي ودرجة حرارة الانصهار ومعامل التمدد الحراري وما إلى ذلك للمواد. لذلك، عند لحام المواد غير المتشابهة، يجب التحكم بدقة في مدخلات الحرارة ومعلمات اللحام واختيار مواد الحشو.ماكينات اللحام بالليزرباعتبارها تقنية لحام عالية الكثافة والطاقة العالية والدقة، أصبحت خيارًا مثاليًا للحام المواد غير المتشابهة لأنها يمكن أن تحقق إدخالًا حراريًا فعالًا ودقيقًا ومنطقة ضيقة متأثرة بالحرارة.

ومع ذلك، وعلى الرغم من المزايا العديدة لتقنية اللحام بالليزر، لا يزال لحام المواد غير المتشابهة يواجه تحديات معينة، خاصة عندما تكون الخصائص الفيزيائية والمعدنية للمواد مختلفة تمامًا. قد يؤدي سلوك التمدد الحراري ودرجة حرارة الانصهار وتوافق مواد الحشو بين المواد المختلفة إلى حدوث تشققات في منطقة اللحام وتكوين مركبات هشة وانخفاض قوة المفصل الملحوم. يتطلب حل هذه المشكلات التحكم الدقيق في عملية اللحام بالليزر واختيارًا معقولًا لمعلمات الليزر ومواد الحشو وتقنية اللحام. لذلك، على الرغم من أن اللحام بالليزر يوفر حلاً جديدًا للحام المواد غير المتشابهة، إلا أن تطبيقه الناجح لا يزال يحتاج إلى مراعاة العديد من العوامل الرئيسية.

جدول المحتويات

تحديات لحام المواد المختلفة

غالبًا ما تأتي عملية لحام المواد غير المتشابهة مع مجموعة خاصة بها من التحديات. يمكن أن يكون للاختلافات في الخصائص الفيزيائية للمواد المختلفة، وعدم التوافق المعدني، وتعقيد تصميمات اللحام تأثير كبير على جودة اللحام وأدائه. فيما يلي التحديات الأكثر شيوعًا عند لحام المواد غير المتشابهة.

الاختلافات في الخصائص الفيزيائية

- التوصيل الحراري: يعد الاختلاف في التوصيل الحراري أحد التحديات الرئيسية عند لحام مواد غير متشابهة. تتمتع المواد المختلفة بخصائص توصيل حراري مختلفة، مما يعني أن سرعة ونطاق انتشار الحرارة في المواد سيكون مختلفًا. بالنسبة للمواد ذات التوصيل الحراري الضعيف، مثل بعض المعادن عالية السبائك، قد تتركز درجة حرارة منطقة اللحام عند نقطة معينة، مما يؤدي إلى ارتفاع درجة الحرارة المحلي أو الذوبان غير المتساوي. لا يؤثر توزيع درجة الحرارة غير المتساوي هذا على جودة المفصل الملحوم فحسب، بل يمكن أن يتسبب أيضًا في تركيز الإجهاد وإضعاف البنية.

- درجة حرارة الانصهار: تختلف درجات حرارة الانصهار للمواد المختلفة، وقد يؤثر هذا الاختلاف أثناء عملية اللحام. في لحام المواد غير المتشابهة، قد تذوب المادة ذات نقطة الانصهار المنخفضة قبل الأوان، بينما يصعب على المادة ذات نقطة الانصهار العالية الوصول إلى درجة حرارة مناسبة للحام. في هذا الوقت، قد تذوب المادة ذات نقطة الانصهار المنخفضة بشكل مفرط، بينما تفشل المادة ذات نقطة الانصهار العالية في تكوين وصلة مناسبة، مما يؤثر على ثبات وموثوقية اللحام.

- معامل التمدد الحراري: تختلف المواد المختلفة في معاملات التمدد الحراري، مما يعني أنها تتمدد أو تنكمش بمعدلات مختلفة أثناء التسخين أو التبريد. عندما يتم لحام مادتين معًا، فإن الاختلاف في معاملات التمدد الحراري يمكن أن يسبب إجهادًا في منطقة اللحام. قد يتسبب هذا الإجهاد في حدوث شقوق أو تشوهات في المفصل أثناء عملية اللحام، مما يؤثر على استقرار ومتانة الهيكل الملحوم.

عدم التوافق المعدني

- تكوين مركبات بين معدنية هشة: عند لحام مادتين معدنيتين، غالبًا ما تؤدي عدم التوافق المعدني إلى تكوين مركبات بين معدنية هشة في منطقة المفصل الملحوم. غالبًا ما يكون تكوين هذه المركبات ناتجًا عن البنية الذرية والتفاعلات الكيميائية للمعادن المختلفة، وغالبًا ما تكون أضعف من المعدن الأصلي. يمكن للمركبات بين المعدنية الهشة أن تقلل بشكل كبير من قوة وصلابة المفاصل الملحومة، مما يؤثر بالتالي على الأداء العام للحام.

- صعوبة تحقيق لحامات قوية ومتينة: بسبب هشاشة المركبات المعدنية، من الصعب تحقيق لحام يتمتع بالقوة والمتانة عند لحام مواد غير متشابهة. حتى أثناء عملية اللحام في درجات حرارة وضغط مرتفعين، قد يتشقق اللحام أو يتساقط أو يعاني من عيوب أخرى بسبب عوامل مثل الإجهاد الحراري أو معدل التبريد المفرط أو عدم التوافق المعدني، مما يؤثر على متانة واستقرار الهيكل الملحوم.

اعتبارات تصميم المفصل

- قضايا التركيب والتوافق: عند لحام مواد غير متشابهة، ليس من الضروري فقط مراعاة اختيار تكنولوجيا اللحام والمواد المناسبة، بل يجب أيضًا الانتباه إلى تركيب المواد وتوافقها. قد تتسبب الاختلافات في توزيع الإجهاد وسلوك التمدد الحراري للمفاصل الملحومة بمواد غير متشابهة في إجهاد غير متساوٍ أو تشوه في منطقة المفصل، مما يؤثر على استقرار وجودة اتصال المفصل الملحوم. بالإضافة إلى ذلك، فإن شكل السطح وحجم المواد وعلاقتها الموضعية أثناء عملية التجميع سيكون لها تأثير مهم على تأثير اللحام.

- اختيار مادة الحشو المناسبة وتقنية اللحام: للتغلب على التحديات عند لحام المواد غير المتشابهة، من الضروري اختيار مادة الحشو وتقنية اللحام المناسبة. يجب أن تتطابق التركيبة الكيميائية ودرجة حرارة الانصهار ومعامل التمدد الحراري لمادة الحشو مع المادة الأصلية لضمان قوة وصلابة ومتانة المفصل الملحوم. قد تتطلب عدم التوافق المعدني والاختلافات الفيزيائية بين المواد المختلفة طرق لحام خاصة مثل اللحام بالليزر واللحام الهجين بالليزر والقوس وما إلى ذلك، للتحكم بشكل أكثر دقة في مدخلات الحرارة وجودة اللحام.

باختصار، على الرغم من أن لحام المواد غير المتشابهة يمكن أن يحقق وظائف وتطبيقات أفضل، إلا أنه يواجه أيضًا العديد من التحديات. من خلال الفهم العميق لهذه التحديات وتبني تقنيات وطرق اللحام المناسبة، يمكن تحسين جودة اللحام بشكل فعال ويمكن ضمان استقرار ومتانة المفصل الملحوم.

مزايا اللحام بالليزر للمواد المختلفة

على الرغم من وجود بعض التحديات في لحام المواد غير المتشابهة، إلا أن اللحام بالليزر أصبح تقنية مثالية لحل هذه المشكلات نظرًا لمزاياه الفريدة. فيما يلي العديد من المزايا الرئيسية للحام المواد غير المتشابهة بالليزر، والتي توضح إمكانات تطبيقه الواسعة في التصنيع الحديث.

كثافة الطاقة العالية: تسمح كثافة الطاقة العالية للحام الليزر بإطلاق كمية كبيرة من الطاقة الحرارية في وقت قصير جدًا. هذه الميزة مناسبة بشكل خاص للحام المواد غير المتشابهة لأنها تتجنب بشكل فعال نقل الحرارة المفرطة إلى المناطق المحيطة. يمكن لكثافة الطاقة العالية تسخين المادة بسرعة إلى نقطة الانصهار، وبالتالي تقليل ظاهرة التمدد الزائد أو ارتفاع درجة حرارة منطقة اللحام، وهو أمر مهم للتطبيقات التي تتطلب التحكم الدقيق في مدخلات الحرارة. يمكن أن يضمن اللحام بالليزر اتصالاً فعالاً بين المواد ذات درجات حرارة الانصهار المختلفة وتجنب عيوب اللحام الناجمة عن توزيع الحرارة غير المتساوي.

التحكم الدقيق في مدخلات الحرارة: يمكن لتقنية اللحام بالليزر التحكم بدقة في مدخلات الحرارة. من خلال ضبط الطاقة وموضع التركيز وسرعة المسح لليزر، يمكن الحفاظ على مدخلات الحرارة طوال عملية اللحام. هذه الميزة مهمة بشكل خاص في لحام المواد غير المتشابهة لأن المواد المختلفة لها سلوكيات تمدد حراري وذوبان مختلفة أثناء اللحام. يمكن أن يؤدي التحكم الدقيق في مدخلات الحرارة إلى تقليل الإجهاد الحراري وتشوه المواد، ومنع التشققات أو مفاصل اللحام غير المتساوية الناتجة عن اختلافات التمدد الحراري.

منطقة التأثر بالحرارة الضيقة (HAZ): منطقة التأثر بالحرارة (HAZ) في اللحام بالليزر أصغر بكثير من طرق اللحام التقليدية. تعني منطقة التأثر بالحرارة الضيقة أن المنطقة القريبة من المفصل فقط هي التي ستتأثر بدرجات الحرارة العالية أثناء اللحام، مما يتجنب التلف الحراري لمساحة كبيرة من المادة. بالنسبة للمواد غير المتشابهة، يساعد تقليل منطقة التأثر بالحرارة في تقليل مشاكل الإجهاد الناجمة عن الفرق في التمدد الحراري بين المواد، ويقلل من حدوث الشقوق والتشوه. تساعد منطقة التأثر بالحرارة الضيقة أيضًا في الحفاظ على الخصائص الأصلية للمادة، وخاصة في لحام المواد عالية القوة أو الهشة.

سرعة اللحام السريعة والكفاءة العالية: اللحام بالليزر سريع، مما يمكن أن يحسن بشكل كبير من كفاءة الإنتاج، وخاصة في مشهد لحام عدد كبير من المواد غير المتشابهة. نظرًا للكفاءة العالية للحام بالليزر، يمكن للمصنعين إكمال المزيد من مهام اللحام في وقت أقصر، مما يساعد على تقليل تكلفة الإنتاج لكل وحدة منتج وتقصير دورة الإنتاج. لا يمكن لعملية اللحام عالية السرعة زيادة الإنتاج فحسب، بل وأيضًا تحسين كفاءة سير العمل الإجمالي، وخاصة للإنتاج على نطاق واسع أو خطوط الإنتاج الآلية.

تعدد الاستخدامات والمرونة: يتميز اللحام بالليزر بتعدد الاستخدامات والمرونة العالية للغاية، ويمكنه لحام مواد غير متشابهة ذات سماكات وأشكال ومواد مختلفة. وهذا يجعل اللحام بالليزر مستخدمًا على نطاق واسع في احتياجات الإنتاج المعقدة المختلفة، سواء كان معدنًا أو سبيكة، ويمكنه توفير حلول لحام موثوقة. لا يقتصر اللحام بالليزر على سماكة المادة أو شكلها، ويمكنه التعامل بسهولة مع احتياجات اللحام للمكونات الدقيقة الصغيرة والهياكل المعقدة الكبيرة.

بالإضافة إلى ذلك، فإن اللحام بالليزر قادر على لحام مجموعة متنوعة من تركيبات المواد المختلفة، مثل لحام المعدن بالبلاستيك، أو اللحام بين سبائك معدنية مختلفة. لا تعمل هذه المرونة على زيادة نطاق تطبيق اللحام فحسب، بل تسمح أيضًا للمصنعين بمعالجة تركيبات مواد مختلفة على نفس خط الإنتاج، وبالتالي تحسين تنوع ومرونة خط الإنتاج.

توفر تقنية اللحام بالليزر حلاً مثاليًا للحام المواد غير المتشابهة بمزاياها مثل كثافة الطاقة العالية والتحكم الدقيق في الحرارة والمنطقة الضيقة المتأثرة بالحرارة والكفاءة العالية والتنوع. لا يمكنها التغلب بشكل فعال على التحديات الفيزيائية والمعدنية في لحام المواد غير المتشابهة فحسب، بل يمكنها أيضًا تحسين جودة اللحام وتقليل تكاليف الإنتاج وتقصير دورات الإنتاج. مع التقدم المستمر لتقنية الليزر، لم يعد لحام المواد غير المتشابهة مشكلة فنية، بل أصبح تحديًا يمكن حله بكفاءة. بالنسبة للمصنعين، يمكن أن يؤدي استخدام تقنية اللحام بالليزر إلى تحسين كفاءة الإنتاج وجودة المنتج بشكل كبير، وتلبية احتياجات التصنيع الحديث للدقة والتنوع.

اعتبارات رئيسية عند لحام المواد غير المتشابهة بالليزر

بالإضافة إلى فهم فوائد اللحام بالليزر، هناك العديد من العوامل الرئيسية التي يجب مراعاتها عند لحام المواد غير المتشابهة:

الاقتران والتوافق بين المواد

عند اختيار مواد مختلفة للحام، يجب مراعاة التوافق، وخاصة فيما يتعلق بالتركيب الكيميائي ودرجة حرارة الانصهار ومعامل التمدد الحراري. تؤثر هذه العوامل بشكل مباشر على استقرار وجودة اللحام.

- التوافق في التركيب الكيميائي: قد تؤدي الاختلافات في التركيب الكيميائي للمواد المختلفة إلى تكوين مركبات أو أكاسيد غير مواتية أثناء اللحام، مما يؤثر على جودة اللحام. يجب اختيار مواد الحشو المناسبة لتجنب هذه التفاعلات الضارة.

- مطابقة درجة حرارة الانصهار: قد تؤدي الاختلافات في درجات حرارة الانصهار للمواد المختلفة إلى توزيع غير متساوٍ للحرارة أثناء اللحام، مما يؤثر بدوره على تأثير اللحام. يعد التحكم في درجة حرارة مصدر حرارة اللحام لضمان ذوبان كلتا المادتين بسلاسة أمرًا أساسيًا.

- فرق معامل التمدد الحراري: يمكن أن تتسبب معاملات التمدد الحراري المختلفة بين المواد في حدوث إجهاد أثناء اللحام وزيادة خطر حدوث الشقوق. يمكن التخفيف من هذه المشكلة من خلال تحسين تصميم اللحام والمعالجة الحرارية المناسبة.

- مواد حشو السبائك: بالنسبة للمواد التي يصعب التوافق معها، فإن استخدام مواد حشو السبائك يمكن أن يساعد في تحسين نتائج اللحام وتعزيز قوة ومتانة اللحام.

- اختيار عملية اللحام: إن اختيار عملية اللحام المناسبة، مثل اللحام بالليزر، واللحام بتقنية TIG، وما إلى ذلك، يمكن أن يقلل بشكل فعال من عدم التوافق بين المواد ويضمن عملية لحام مستقرة.

من خلال الاختيار العقلاني لمواد حشو السبائك وطرق اللحام والتحكم في مدخلات الحرارة، يمكن تحسين استقرار وجودة لحام المواد غير المتشابهة بشكل فعال.

معلمات الليزر المثالية

في اللحام بالليزر، يعد اختيار معلمات الليزر الصحيحة هو المفتاح لضمان جودة اللحام، وخاصة عند لحام مواد غير متشابهة. فيما يلي شرح موجز لمعلمات الليزر:

- قوة الليزر: تؤثر قوة الليزر بشكل مباشر على عمق وعرض اللحام. فعندما تكون القوة منخفضة للغاية، قد لا يتم تحقيق عمق ذوبان كافٍ، مما يؤدي إلى لحام غير مكتمل؛ في حين أن القوة العالية للغاية قد تسبب ارتفاع درجة الحرارة أو الاحتراق أو تشوه المادة. تتطلب الموصلية الحرارية المختلفة ودرجات حرارة الانصهار للمواد غير المتشابهة ضبطًا دقيقًا لقوة الليزر لضمان درجة حرارة موحدة في منطقة اللحام وتجنب العيوب.

- تردد النبضة: يؤثر تردد النبضة على معدلات التسخين والتبريد في اللحام بالليزر. الترددات النبضية الأعلى مناسبة للمواد الرقيقة، بينما الترددات المنخفضة مناسبة للمواد السميكة. عند لحام مواد غير متشابهة، يحتاج تردد النبضة إلى موازنة الفرق في التوصيل الحراري للمادتين لتجنب التشققات أو ضعف المفاصل الناجم عن التبريد السريع أو البطيء للغاية.

- سرعة المسح: تؤثر سرعة المسح على مدخلات الحرارة وجودة اللحام. قد تتسبب سرعة المسح العالية جدًا في فشل حوض المنصهر في الاندماج بالكامل، مما يؤدي إلى لحام غير مكتمل؛ وقد تتسبب السرعة البطيئة جدًا في ارتفاع درجة الحرارة، مما يؤدي إلى تشققات في منطقة المفصل، أو منطقة متأثرة بالحرارة كبيرة جدًا. يمكن أن يضمن اختيار سرعة المسح الصحيحة توزيع الحرارة بالتساوي في منطقة اللحام.

- موضع التركيز وحجم البقعة: يحدد موضع تركيز الليزر تركيز مصدر الحرارة، مما يؤثر على دقة وجودة اللحام. يمكن أن تؤثر مواضع التركيز المرتفعة أو المنخفضة للغاية على نتائج اللحام، مما يؤدي إلى ارتفاع درجة الحرارة أو عدم الذوبان الكامل. يساعد ضبط التركيز وحجم البقعة بشكل صحيح في تحقيق المدخلات الحرارية المثالية، خاصة عند لحام مواد مختلفة، والتي يجب تعديلها وفقًا لامتصاص الضوء والتوصيل الحراري للمادة.

- التحكم في مدخلات الحرارة: تحدد مدخلات الحرارة أثناء اللحام جودة وأداء المفصل الملحوم. قد يؤدي إدخال الحرارة المفرط إلى ذوبان مفرط للمادة، مما يؤدي إلى تشققات حرارية أو تشوه؛ في حين قد يؤدي إدخال الحرارة المنخفض للغاية إلى لحام غير كافٍ. من خلال التحكم الدقيق في المعلمات مثل طاقة الليزر وسرعة المسح وتردد النبضة، يمكن تحسين مدخلات الحرارة لضمان جودة اللحام.

- اختيار طريقة اللحام: طرق اللحام المختلفة (مثل اللحام بالليزر النبضي أو اللحام بالليزر المستمر) مناسبة لمواد وتطبيقات مختلفة. يمكن أن يتحكم اللحام بالليزر النبضي بشكل أفضل في مدخلات الحرارة، ويقلل من ارتفاع درجة الحرارة، وهو مناسب للحام مواد غير متشابهة حساسة للحرارة.

باختصار، يمكن أن يضمن الضبط الدقيق لمعلمات اللحام بالليزر توزيعًا متساويًا لدرجة الحرارة في منطقة اللحام وتجنب عيوب اللحام، خاصة عند لحام مواد غير متشابهة. من خلال ضبط عوامل مثل طاقة الليزر وتردد النبضة وسرعة المسح وما إلى ذلك، يمكن تحسين جودة اللحام بشكل كبير ويمكن ضمان قوة واستقرار المفصل الملحوم.

اختيار مادة الحشو

تعتبر مواد الحشو مهمة جدًا عند لحام مواد غير متشابهة. يمكن لمواد الحشو المناسبة تحسين القوة ومقاومة التآكل ومقاومة التآكل للمفصل الملحوم. يجب أن يعتمد الاختيار على عوامل مثل التركيب ودرجة حرارة الانصهار ومعامل التمدد الحراري لمادة اللحام.

- تعزيز قوة اللحام: يمكن لمواد الحشو المناسبة تحسين قوة الوصلات الملحومة، وخاصة عند لحام مواد غير متشابهة، لموازنة اختلافات القوة بين المواد المختلفة وتجنب أن تكون الوصلات الملحومة هشة للغاية.

- تحسين مقاومة التآكل: يمكن أن يؤدي اختيار مواد الحشو المقاومة للتآكل (مثل السبائك القائمة على النيكل وسبائك الكروم وما إلى ذلك) إلى تعزيز مقاومة التآكل للمفاصل، وخاصة لمواد اللحام مثل الفولاذ المقاوم للصدأ وسبائك الألومنيوم.

- تحسين مقاومة التآكل: بالنسبة للمفاصل الملحومة التي تحتاج إلى تحمل الاحتكاك، فإن استخدام مواد الحشو المقاومة للتآكل (مثل السبائك الصلبة) يمكن أن يطيل عمر خدمة المفاصل.

- التوافق مع تكوين ودرجة حرارة مادة اللحام: يجب أن تتوافق مادة الحشو مع تكوين ودرجة حرارة ذوبان المادة الأم لضمان الاستقرار أثناء عملية اللحام وتجنب العيوب الناجمة عن عدم التوافق.

باختصار، يمكن أن يؤدي اختيار مادة الحشو المناسبة إلى تحسين جودة اللحام بشكل كبير وضمان أداء المفصل من حيث الميكانيكا ومقاومة التآكل ومقاومة التآكل.

عند لحام المواد غير المتشابهة بالليزر، فإن اقتران المواد وتوافقها، وتحسين معلمات الليزر، واختيار مواد الحشو هي عوامل رئيسية لضمان جودة اللحام وتأثيره. يمكن أن يؤدي الاختيار المعقول لمجموعات المواد المتوافقة إلى تحسين استقرار عملية اللحام وتجنب عيوب اللحام؛ يضمن التعديل الدقيق لمعلمات الليزر توزيعًا متساويًا للحرارة لتجنب ارتفاع درجة الحرارة واللحام الرديء؛ يمكن لمواد الحشو المناسبة تعزيز الخصائص الميكانيكية ومتانة المفصل الملحوم. مع مراعاة كل هذه العوامل، يمكن تحقيق لحام عالي الجودة للمواد غير المتشابهة لتلبية المعايير العالية للتصنيع الحديث.

لخص

يعد اللحام بالليزر للمواد غير المتشابهة وسيلة فعالة لحل مشاكل اللحام في التصنيع الحديث. وعلى الرغم من العديد من التحديات، مثل اختلافات الخصائص الفيزيائية، وعدم التوافق المعدني، وقضايا التصميم، فإن اللحام بالليزر يمكن أن يحقق لحامًا عالي الجودة وفعالًا بسبب مزاياه مثل كثافة الطاقة العالية، ومدخلات الحرارة التي يتم التحكم فيها بدقة، ومنطقة التأثر بالحرارة الضيقة. من خلال الاختيار العقلاني للمواد، وتحسين معلمات اللحام بالليزر، ومواد الحشو، يمكن التغلب على صعوبات لحام المواد غير المتشابهة ويمكن تحسين قوة وموثوقية الهياكل الملحومة.

إذا كنت تبحث عن حلول اللحام بالليزر الاحترافية، AccTek Laser نقدم لك تقنية لحام فعّالة ودقيقة لمساعدتك على تحقيق عملية إنتاج أكثر كفاءة. نحن نوفر معدات لحام بالليزر مخصصة للعملاء في مختلف الصناعات. يرجى الاتصال بنا لمزيد من التفاصيل.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر