دليل فوهة القطع بالليزر

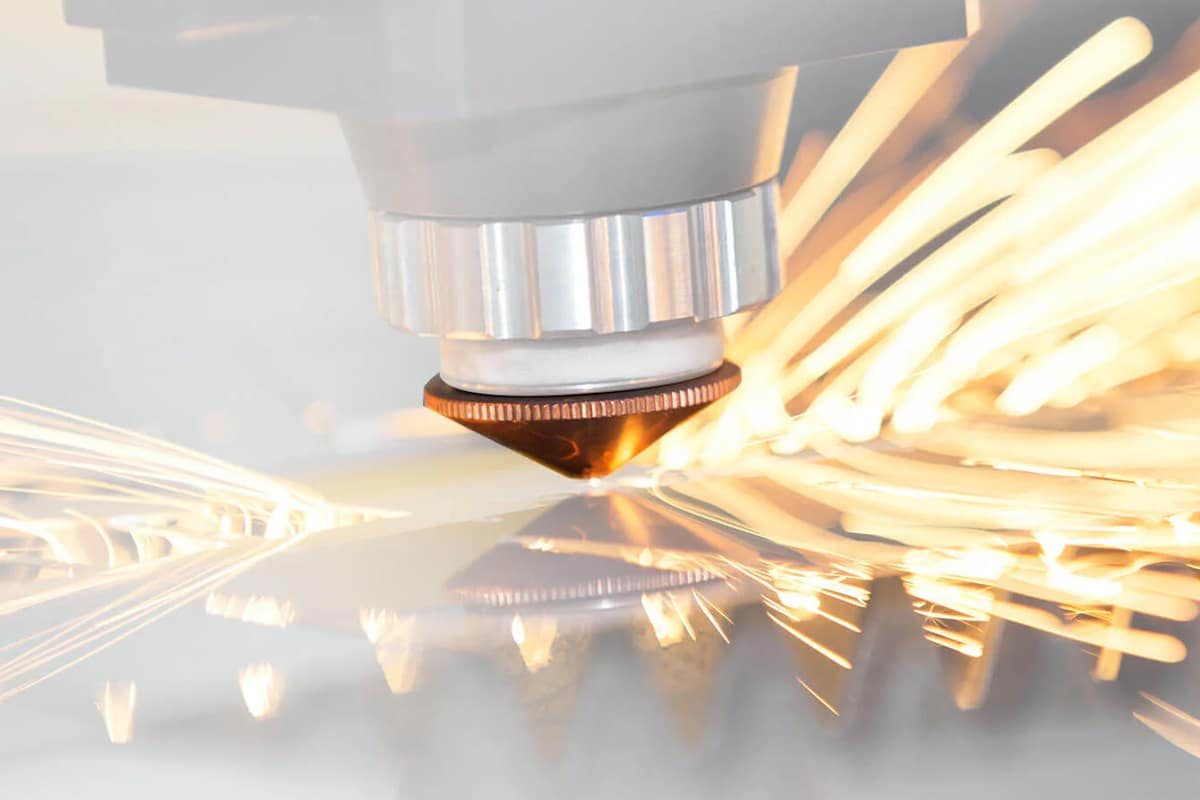

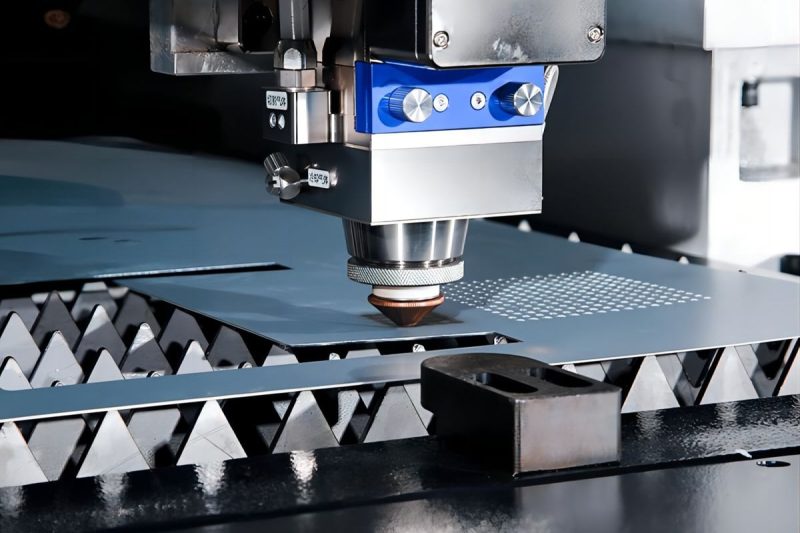

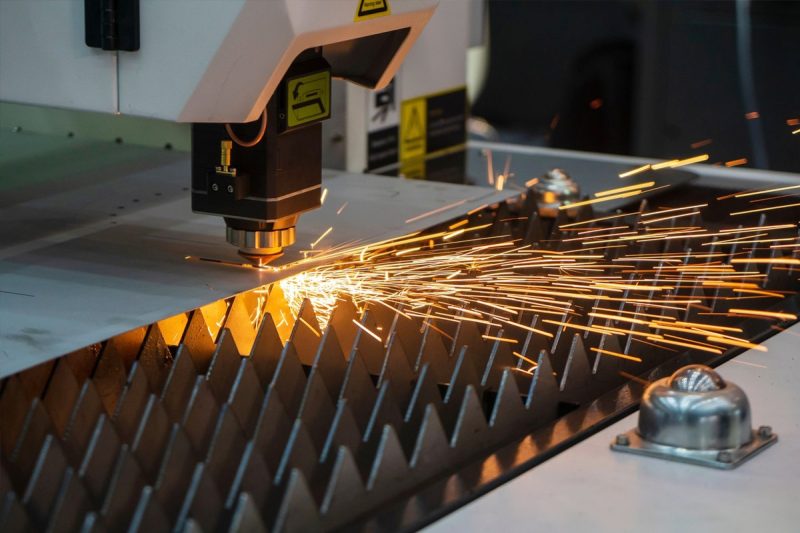

تُعد آلات القطع بالليزر جزءًا لا يتجزأ من التصنيع والمعالجة الحديثة، وهي مشهورة بدقتها وسرعتها وتعدد استخداماتها. تعد الفوهة عنصرًا أساسيًا في وظائف هذه الآلات، وهي مكون أساسي يوجه شعاع الليزر ويساعد في تدفق الغاز أثناء عملية القطع. تلعب الفوهة دورًا حيويًا في تحديد جودة وكفاءة القطع، وتؤثر على عوامل مثل تركيز الشعاع وتدفق الغاز وإدارة الحرارة. إن فهم الأنواع المختلفة من الفوهات والمواد والأحجام يمكن أن يؤثر بشكل كبير على أداء وصيانة أجهزتك. آلة القطع بالليزر.

يتعمق هذا الدليل في كل جانب من جوانب فوهات القطع بالليزر، من أنواعها وموادها إلى العوامل التي تؤثر على أدائها ومعايير اختيارها. سواء كنت مستخدمًا مبتدئًا أو مشغلًا متمرسًا، سيوفر لك هذا الدليل الشامل رؤى قيمة لمساعدتك في اختيار الفوهة المناسبة، واستكشاف المشكلات الشائعة وإصلاحها، وصيانة معداتك للحصول على نتائج متسقة وعالية الجودة. من خلال المعرفة الصحيحة، يمكنك تعظيم استثمارك في تقنية القطع بالليزر من خلال زيادة كفاءة آلتك، وتقليل وقت التوقف، وضمان قطع دقيقة.

جدول المحتويات

فهم فوهات القطع بالليزر

تعريف

فوهة القطع بالليزر عبارة عن مكون مصمم بدقة يقع في نهاية رأس الليزر والذي يتم من خلاله توجيه شعاع الليزر والغاز المساعد إلى قطعة العمل. عادة ما تكون الفوهات مصنوعة من مواد عالية الجودة مثل النحاس أو النحاس الأصفر وهي مصممة لتحمل درجات الحرارة والضغوط العالية لعملية القطع بالليزر. تأتي بأشكال وأحجام متنوعة، كل منها مصمم لتطبيقات ومواد قطع محددة.

وظيفة

الوظيفة الأساسية لفوهة آلة القطع بالليزر هي توجيه شعاع الليزر ومساعدة الغاز على الوصول إلى منطقة القطع بدقة عالية. وفيما يلي تفصيل لوظائفها الرئيسية:

- تركيز الشعاع واتجاهه: تساعد الفوهة في تركيز شعاع الليزر وتوجيهه نحو قطعة العمل. ويضمن التركيز المناسب أن يتمتع شعاع الليزر بالقوة والدقة الأمثل المطلوبين لقطع مواد مختلفة بفعالية.

- توصيل الغاز المساعد: يتم توجيه الغاز المساعد (مثل الأكسجين أو النيتروجين أو الهواء) إلى منطقة القطع من خلال الفوهة. يمكن أن يؤثر اختيار الغاز وضغطه بشكل كبير على سرعة القطع وجودته ونوع المواد التي يمكن قطعها. تضمن الفوهة أن يكون تدفق الغاز ثابتًا وموجهًا بشكل صحيح، مما يساعد في عملية القطع عن طريق نفخ المواد المنصهرة وتبريد القطع ومنع الأكسدة.

- إدارة الحرارة: من خلال توجيه تدفق الغاز المساعد، تساعد الفوهة في تبديد الحرارة المتولدة أثناء عملية القطع. يساعد هذا في الحفاظ على درجة حرارة قطع ثابتة ويمنع ارتفاع درجة الحرارة، مما قد يتسبب في تشوه المواد أو تلفها.

- تحسين جودة القطع: يؤثر تصميم وحجم الفوهة على جودة القطع. يمكن للفوهة المختارة جيدًا إنتاج قطع أنظف مع الحد الأدنى من الخبث، وحواف أكثر سلاسة، ودقة أعلى، مما يقلل من الحاجة إلى المعالجة اللاحقة.

- حماية بصريات الليزر: تعمل الفوهة أيضًا كحاجز وقائي لبصريات رأس الليزر، مما يحميها من الحطام والرذاذ الناتج أثناء عملية القطع. تحافظ هذه الحماية على عمر وأداء آلة القطع بالليزر الخاصة بك.

إن فهم تعريف ووظيفة فوهات القطع بالليزر يمكن أن يساعد في تحسين أداء القطع وضمان نتائج عالية الجودة وإطالة عمر آلة القطع بالليزر. إن الاختيار الصحيح للفوهات وصيانتها يمكن أن يؤثر بشكل كبير على كفاءة وفعالية عمليات القطع بالليزر.

أنواع فوهات القطع بالليزر

تُعد فوهات القطع بالليزر مكونات مهمة تؤثر على جودة القطع وكفاءته. النوعان الرئيسيان من الفوهات هما الفوهات ذات الطبقة الواحدة والفوهات ذات الطبقتين. سيساعدك فهم تعريفاتها وميزاتها وتطبيقاتها في اختيار الفوهة المناسبة لمهمة قطع معدنية محددة.

فوهات ذات طبقة واحدة

تعريف

تُصنع الفوهات أحادية الطبقة من قطعة واحدة من مادة ذات فتحات مصممة بدقة. صُممت هذه الفوهات لتوجيه شعاع الليزر ومساعدة تدفق الغاز إلى منطقة القطع، مما يضمن إزالة المواد بكفاءة وقطعًا نظيفًا.

سمات

- بسيطة: تصميم فوهات الطبقة الواحدة بسيط، مما يجعلها سهلة التصنيع والصيانة.

- المتانة: تُصنع الفوهات أحادية الطبقة من مواد قوية مثل النحاس أو النحاس الأصفر لتحمل درجات الحرارة المرتفعة والتآكل الذي يحدث أثناء عملية قطع المعدن.

- فعّالة من حيث التكلفة: تكون هذه الفوهات أقل تكلفة بشكل عام من الفوهات ذات الطبقة المزدوجة، مما يوفر خيارًا ميسور التكلفة للعديد من تطبيقات قطع المعادن.

- الدقة: توفر فوهات الطبقة الواحدة تحكمًا دقيقًا في شعاع الليزر وتساعد الغاز، مما يضمن قطعًا عالية الجودة على صفائح معدنية أرق.

التطبيقات

تُعد الفوهات أحادية الطبقة متعددة الاستخدامات ومناسبة لمجموعة متنوعة من مهام قطع المعادن. وهي مثالية لما يلي:

- المعادن الرقيقة إلى المتوسطة السمك: مناسبة بشكل خاص لقطع المعادن الأقل سمكًا، مثل الصفائح المعدنية، حيث تكون هناك حاجة إلى قطع دقيقة ونظيفة.

- الاستخدام اليومي: تُستخدم هذه الفوهات غالبًا في عمليات القطع بالليزر القياسية لأنها موثوقة وسهلة الاستخدام عند قطع المعادن مثل الفولاذ المقاوم للصدأ والألومنيوم والفولاذ الصلب.

فوهات ذات طبقتين

تعريف

تتكون الفوهات ثنائية الطبقات من طبقتين من المواد، طبقة داخلية وطبقة خارجية مصممة لتحسين الأداء والمتانة. يساعد هذا التصميم في إدارة الحرارة وتحسين تدفق الغاز المساعد أثناء عملية القطع.

سمات

- تبريد معزز: يوفر التصميم ثنائي الطبقة تبديدًا أفضل للحرارة، مما يساعد في الحفاظ على جودة القطع وإطالة عمر الفوهة عند قطع المعدن.

- تحسين تدفق الغاز: تساعد هذه الفوهات على توصيل الغاز المساعد بكفاءة أكبر، مما يحسن سرعة القطع ودقته من خلال إزالة المعدن المنصهر بشكل فعال ومنع الأكسدة.

- متانة متزايدة: توفر الطبقة الإضافية حماية إضافية ضد التآكل، مما يجعلها أكثر متانة أثناء عمليات قطع المعادن المكثفة.

- أداء متفوق: يسمح بالتحكم بشكل أفضل في شعاع الليزر وتدفق الغاز، وهو أمر مفيد للقطع عالي الدقة ومعالجة الصفائح المعدنية الأكثر سمكًا.

التطبيقات

تم تصميم الفوهات ذات الطبقتين لمهام قطع المعادن المتخصصة والصعبة. وهي الأنسب لما يلي:

- قطع المعادن السميكة: مثالي لقطع المعادن الأكثر سمكًا حيث تكون إدارة الحرارة الفعالة والدقة أمرًا بالغ الأهمية، كما هو الحال في صناعات السيارات والفضاء الجوي.

- مهام عالية الدقة: مثالية للتطبيقات التي تتطلب تصميمات معقدة وحواف عالية الجودة على المعادن مثل التيتانيوم والنحاس والبرونز.

- الاستخدام الصناعي: يستخدم عادة في البيئات الصناعية حيث تكون عمليات القطع بالليزر مكثفة وتكون عمر الفوهة مهمًا.

- قطع المعادن المتخصصة: مثالي لقطع المعادن الأكثر صلابة وتحديًا، مما يوفر خصائص أداء محسنة.

يعتمد اختيار نوع الفوهة المناسب، سواء كانت ذات طبقة واحدة أو طبقتين، على متطلبات قطع المعادن الخاصة بك. تعد الفوهات ذات الطبقة الواحدة مثالية لمهام قطع المعادن العامة، حيث توفر البساطة والفعالية من حيث التكلفة، بينما توفر الفوهات ذات الطبقتين تبريدًا محسنًا وتدفقًا محسنًا للغاز وأداءً فائقًا للتطبيقات الأكثر تطلبًا. سيساعدك فهم خصائص وتطبيقات كل نوع من الفوهات على تحسين أداء آلة القطع بالليزر الخاصة بك وتحقيق أفضل النتائج في قطع المعادن.

أبعاد الفوهة

تعد أبعاد فوهات القطع بالليزر من العوامل الحاسمة التي تؤثر على جودة وكفاءة عملية القطع. تشير أبعاد الفوهة عادةً إلى قطر فتحة الفوهة وطول الفوهة وشكل طرف الفوهة. يجب اختيار هذه الأبعاد بعناية لتتوافق مع المتطلبات المحددة لمهمة القطع وخصائص المادة التي يتم قطعها.

قطر فتحة الفوهة

يعد قطر فتحة الفوهة أحد الأبعاد الأكثر أهمية التي يجب مراعاتها. فهو يؤثر بشكل مباشر على تركيز شعاع الليزر وتدفق الغازات المساعدة، مما يؤثر بدوره على جودة القطع وسرعته. تشمل أقطار الفوهة الشائعة ما يلي:

فوهات ذات قطر صغير (1.0-1.5 مم)

- التطبيقات: الأنسب للقطع الدقيق للمواد الرقيقة حيث يكون هناك حاجة إلى شعاع ليزر دقيق ومركّز.

- المزايا: يوفر دقة وتفاصيل أعلى في القطع، ويكون فعالاً في تقليل عرض المنطقة المتأثرة بالحرارة (HAZ).

- القيود: يمكن للفتحات الأصغر حجمًا أن تحد من تدفق الغازات المساعدة، مما قد يؤثر على كفاءة قطع المواد الأكثر سمكًا.

فوهات متوسطة القطر (1.5-2.5 مم)

- التطبيقات: مناسبة لمجموعة واسعة من مهام القطع العامة على المواد ذات السماكة المتوسطة.

- المزايا: يوفر توازنًا جيدًا بين الدقة وتدفق الغاز، مما يجعله متعدد الاستخدامات لظروف القطع المختلفة.

- القيود: قد لا توفر أعلى دقة للمواد الرقيقة جدًا أو أفضل كفاءة للمواد السميكة جدًا.

فوهات ذات قطر كبير (2.5 مم وما فوق)

- التطبيقات: مثالي لقطع المواد الأكثر سمكًا حيث تكون هناك حاجة إلى تدفق غاز مساعد أوسع لإزالة المواد المنصهرة بكفاءة.

- المزايا: يعزز سرعة وكفاءة القطع للمواد السميكة، ويساعد في إزالة الخبث بشكل فعال، ويقلل من خطر تكوين الخبث.

- القيود: قد تؤدي الفتحات الأكبر إلى تقليل دقة القطع وزيادة عرض المنطقة المتأثرة بالحرارة (HAZ).

طول الفوهة

يعد طول الفوهة بعدًا مهمًا آخر يؤثر على المسافة بين طرف الفوهة وسطح المادة. يجب تحسين هذه المسافة، المعروفة باسم مسافة التباعد، لضمان القطع الفعال.

فوهات قصيرة

- التطبيقات: تُستخدم عادةً في مهام القطع عالية الدقة حيث يكون القرب من المادة ضروريًا.

- المزايا: يوفر تحكمًا أفضل في شعاع الليزر ويساعد الغاز، مما يعزز الدقة.

- القيود: قد تؤدي الفوهات الأقصر إلى زيادة خطر الاصطدام بسطح المادة أو العوائق الأخرى.

فوهات طويلة

- التطبيقات: مناسبة لقطع المواد الأكثر سمكًا أو في المواقف التي يكون فيها سطح المادة غير مستوٍ.

- المزايا: يسمح بمرونة أكبر في مسافة التباعد، مما يقلل من خطر الاصطدامات ويستوعب المخالفات المادية.

- القيود: قد يقلل من دقة القطع بسبب المسافة المتزايدة من سطح المادة.

شكل طرف الفوهة

يمكن أن يؤثر شكل طرف الفوهة أيضًا على أداء آلة القطع بالليزر. تشمل الأشكال الشائعة أطرافًا مخروطية وأسطوانية.

نصائح مخروطية

- التطبيقات: تستخدم عمومًا في مهام القطع التي تتطلب دقة عالية وحواف ناعمة.

- المزايا: يسهل تدفق شعاع الليزر والغاز بشكل أكثر تركيزًا، مما يعزز جودة القطع والدقة.

- القيود: قد تتآكل الأطراف المخروطية بشكل أسرع بسبب شكلها، وخاصةً عند استخدامها لقطع المواد السميكة أو الكاشطة.

نصائح اسطوانية

- التطبيقات: مناسبة لقطع المواد الأكثر سمكًا ومهام القطع العامة.

- المزايا: يوفر تدفقًا أكثر انتظامًا للغاز، مما يساعد على إزالة المواد المنصهرة بكفاءة أثناء القطع.

- القيود: قد لا توفر نفس مستوى الدقة الذي توفره الأطراف المخروطية لمهام القطع الدقيقة للغاية.

يعد اختيار أبعاد الفوهة المناسبة أمرًا بالغ الأهمية لتحسين أداء آلة القطع بالليزر الليفي. يجب مراعاة عوامل مثل قطر فتحة الفوهة وطول الفوهة وشكل طرف الفوهة بعناية بناءً على متطلبات القطع المحددة وخصائص المواد. من خلال فهم واختيار أبعاد الفوهة الصحيحة، يمكن للمشغلين تحقيق قطع عالية الجودة وتحسين كفاءة القطع وإطالة عمر الفوهات وآلة القطع بالليزر.

مادة الفوهة

تُعد مادة فوهة آلة القطع بالليزر عاملاً رئيسيًا يؤثر على أداء القطع ومتانة الآلة وصيانتها. يُعد النحاس والنحاس الأصفر من أكثر المواد استخدامًا في فوهات القطع بالليزر. تتمتع كل مادة بخصائص فريدة تجعلها مناسبة لمهام وظروف قطع محددة.

فوهة نحاسية

تعريف

تُصنع فوهات النحاس من سبيكة من النحاس والزنك. وتُستخدم على نطاق واسع في تطبيقات القطع بالليزر نظرًا لتوصيلها الحراري الممتاز ومتانتها وفعاليتها من حيث التكلفة.

سمات

- الموصلية الحرارية: يتمتع النحاس بموصلية حرارية جيدة، مما يساعد على تبديد الحرارة بشكل فعال أثناء عملية القطع. وهذا يقلل من خطر ارتفاع درجة الحرارة ويطيل عمر الفوهة.

- المتانة: فوهات النحاس قوية ومتينة ومقاومة للتآكل ومناسبة للاستخدام عالي التردد في البيئات الصناعية.

- مقاومة التآكل: النحاس مقاوم للتآكل، مما يضمن أن الفوهة تحافظ على أدائها وسلامتها لفترة طويلة حتى في البيئات القاسية.

- فعّالة من حيث التكلفة: غالبًا ما تكون فوهات النحاس أكثر تكلفة من المواد الأخرى عالية الأداء، مما يوفر حلاً فعّالاً من حيث التكلفة للعديد من تطبيقات القطع بالليزر.

التطبيقات

تُستخدم فوهات النحاس على نطاق واسع في مجموعة متنوعة من تطبيقات قطع المعادن نظرًا لتوصيلها المتوازن ومتانتها. وهي مثالية لـ:

- قطع المعادن العامة: مناسب لقطع مجموعة متنوعة من المعادن مثل الفولاذ المقاوم للصدأ والألومنيوم والفولاذ الكربوني.

- الاستخدام عالي التردد: إن متانتها تجعلها مناسبة لعمليات القطع المستمرة وعالية التردد في البيئات الصناعية.

- تشغيل يراعي الميزانية: مثالي للمستخدمين الذين يبحثون عن حل فعال من حيث التكلفة دون المساومة على الأداء.

اعتبارات

على الرغم من أن فوهات النحاس توفر العديد من المزايا، إلا أنها قد لا توفر نفس مستوى الأداء الذي توفره فوهات النحاس في مهام القطع عالية الدقة والسرعة المحددة. يلزم إجراء الصيانة والتنظيف بشكل منتظم لمنع التراكم وضمان الأداء الأمثل.

فوهات النحاس

تعريف

تُصنع فوهات النحاس من النحاس عالي النقاء، المعروف بموصليته الحرارية والكهربائية الفائقة. تعد فوهات النحاس الخيار الأفضل في التطبيقات التي تتطلب دقة وكفاءة عالية.

سمات

- موصلية حرارية ممتازة: يتمتع النحاس بأعلى موصلية حرارية بين مواد الفوهة الشائعة، مما يسمح له بتبديد الحرارة بكفاءة أكبر. تساعد هذه الخاصية في الحفاظ على درجة حرارة الفوهة ومنع ارتفاع درجة الحرارة، مما يضمن أداء قطع ثابت.

- الموصلية الكهربائية: إن الموصلية الكهربائية الممتازة للنحاس تجعله مثاليًا للتطبيقات التي قد يشكل فيها التفريغ الكهروستاتيكي مشكلة، مما يحسن السلامة والأداء.

- المتانة والقوة: فوهات النحاس متينة ويمكنها تحمل قسوة عمليات القطع المكثفة، مما يجعلها مناسبة للتطبيقات الصعبة.

- جودة قطع معززة: تعمل الخصائص الحرارية الفائقة للنحاس على تمكين القطع الأكثر سلاسة ودقة، خاصة عند التعامل مع عمليات الليزر عالية الطاقة والمواد الصعبة.

- مقاومة الأكسدة: غالبًا ما يتم طلاء أو معالجة فوهات النحاس لمنع الأكسدة، والتي من شأنها أن تؤثر على الأداء وعمر الخدمة.

التطبيقات

بفضل خصائص الأداء المتفوقة التي تتمتع بها، تعد فوهات النحاس الخيار الأفضل لمهام القطع عالية الدقة والسرعة. وهي مثالية لما يلي:

- قطع المعادن بدقة: مناسب لقطع المهام التي تتطلب دقة عالية وحواف نظيفة، مثل مكونات الطيران والسيارات.

- صفائح معدنية سميكة: مثالية لقطع الصفائح المعدنية السميكة، وتساعد إدارة الحرارة الفعالة في منع الانحناء والحفاظ على جودة القطع.

اعتبارات

عادةً ما تكون فوهات النحاس أكثر تكلفة من فوهات النحاس، وهو ما قد يكون أمرًا مهمًا للمستخدمين الذين يهتمون بالميزانية. ومع ذلك، فإن أدائها المتفوق وعمرها الأطول يمكن أن يعوضا عن التكلفة الأولية الأعلى. يمكن للصيانة المنتظمة أن تحافظ على فوهات النحاس في حالة مثالية وتساعد في منع الأكسدة.

يعتمد اختيار مادة الفوهة المناسبة (النحاس أو النحاس الأصفر) على متطلبات القطع الخاصة بك وميزانيتك. توفر فوهات النحاس الأصفر حلاً فعالاً من حيث التكلفة مع توصيل حراري جيد ومتانة، مما يجعلها مناسبة لمهام قطع المعادن العامة. على النقيض من ذلك، تتمتع فوهات النحاس بتوصيل حراري ودقة ممتازين، مما يجعلها مثالية لقطع المعادن الأكثر سمكًا والتطبيقات عالية الدقة. سيساعدك فهم خصائص وتطبيقات كل مادة في اختيار أفضل فوهة لقطع المعادن. آلة قطع ألياف الليزر، مما يضمن الأداء الأمثل وعمرًا أطول.

العوامل المؤثرة على أداء الفوهة

يتأثر أداء فوهة آلة القطع بالليزر بعدة عوامل رئيسية تحدد جودة وكفاءة وموثوقية عملية القطع. إن فهم هذه العوامل يمكن أن يساعد في تحسين تشغيل آلة القطع بالليزر وضمان نتائج متسقة وعالية الجودة. فيما يلي العوامل الرئيسية التي تؤثر على أداء الفوهة:

مادة الفوهة

- الموصلية الحرارية: تؤثر مادة الفوهة (مثل النحاس أو النحاس الأصفر) على قدرتها على تبديد الحرارة. يتمتع النحاس بموصلية حرارية ممتازة ويؤدي بشكل عام أداءً أفضل في تطبيقات القطع عالية الدقة وعالية السرعة.

- المتانة: تتمتع المواد مثل النحاس بمتانة جيدة ومقاومة للتآكل، مما يجعلها مناسبة لمهام القطع العامة. سيؤثر اختيار المادة على عمر الفوهة وتكرار الصيانة.

حجم الفوهة

يؤثر قطر وطول فتحة الفوهة بشكل كبير على أداء الفوهة:

- القطر: توفر الفوهات ذات القطر الأصغر شعاعًا أكثر تركيزًا وتدفقًا أدق للغاز، مما يساعد في القطع الدقيق. تسمح الفوهات ذات القطر الأكبر بتدفق غاز أعلى وسرعات قطع أعلى للمواد الأكثر سمكًا.

- الطول: يؤثر طول الفوهة على تبديد الحرارة واستقرار تدفق الغاز. الفوهات الأقصر أسهل في التعامل معها وتغييرها، بينما توفر الفوهات الأطول تبريدًا أفضل وهي مناسبة لقطع المواد الأكثر سمكًا.

تدفق الغاز والضغط

- نوع الغاز المساعد: يؤثر نوع الغاز المساعد (الأكسجين أو النيتروجين أو الهواء) على عملية القطع. غالبًا ما يستخدم الأكسجين لقطع الفولاذ الكربوني بسبب تفاعله، بينما يستخدم النيتروجين لقطع الفولاذ المقاوم للصدأ والألومنيوم لمنع الأكسدة.

- ضغط الغاز: يضمن ضغط الغاز المناسب إزالة المواد المنصهرة بكفاءة ويمنع الأكسدة. ضغط الغاز العالي مناسب لقطع المواد السميكة، بينما ضغط الغاز المنخفض مناسب للمواد الرقيقة لتجنب القذف الزائد.

محاذاة الشعاع والتركيز

- المحاذاة: يمكن أن يساعد المحاذاة الدقيقة للفوهة مع شعاع الليزر في تحقيق قطع نظيف. يمكن أن يؤدي عدم المحاذاة إلى جودة قطع رديئة وزيادة تآكل الفوهة.

- الموضع البؤري: يجب ضبط تركيز شعاع الليزر بدقة بالنسبة لقطعة العمل. قد يؤدي التركيز غير الصحيح إلى ضعف جودة الحافة، وانخفاض سرعات القطع، وزيادة هدر المواد.

سرعة القطع والقوة

- السرعة: تؤثر سرعة القطع على التفاعل بين شعاع الليزر والمادة. توفر السرعات الأعلى طاقة ليزر أكبر وتدفق هواء أكثر كفاءة، بينما توفر السرعات الأبطأ جودة قطع أفضل ولكنها قد تزيد من خطر تراكم الحرارة.

- الطاقة: يلزم توفر طاقة ليزر كافية لاختراق المادة وتحقيق قطع نظيف. ويجب تحسين إعدادات الطاقة بناءً على نوع المادة وسمكها.

صيانة الفوهة وحالتها

- النظافة: إن تنظيف الفوهة بانتظام يمنع تراكم الحطام، والذي قد يعيق تدفق الهواء ويؤثر على جودة الشعاع. يمكن أن تؤدي الفوهات المتسخة إلى قطع غير متناسق وانخفاض الأداء.

- التآكل والتلف: فحص الفوهة بحثًا عن التآكل والتلف يضمن الأداء الأمثل. يجب استبدال الفوهات البالية أو التالفة على الفور للحفاظ على جودة القطع.

الظروف البيئية

- درجة الحرارة والرطوبة: يمكن للعوامل البيئية مثل درجة الحرارة والرطوبة أن تؤثر على عملية القطع. يمكن أن تسبب درجات الحرارة المرتفعة ارتفاع درجة الحرارة، في حين يمكن أن تسبب الرطوبة العالية التكثيف، مما قد يؤثر على شعاع الليزر وتدفق الغاز.

- حالة قطعة العمل: يمكن أن تؤثر حالة سطح قطعة العمل، بما في ذلك النظافة والمسطحية، أيضًا على أداء الفوهة. يمكن أن تتسبب الملوثات الموجودة على قطعة العمل في حدوث قطع غير منتظمة.

يتطلب تحسين أداء الفوهة فهمًا شاملاً للعوامل التي تؤثر عليها. يمكنك تحقيق نتائج قطع متفوقة من خلال اختيار مادة الفوهة وحجمها بعناية، وإدارة تدفق الغاز والضغط، وضمان محاذاة الشعاع وتركيزه بدقة، وضبط سرعة القطع والقوة، وصيانة الفوهة، والنظر في الظروف البيئية. ستساعد المراقبة والتعديلات المنتظمة بناءً على هذه العوامل في الحفاظ على قطع متسقة وعالية الجودة وإطالة عمر فوهة القطع بالليزر الخاصة بك.

اختيار الفوهة المناسبة

إن اختيار الفوهة المناسبة لآلة القطع بالليزر الخاصة بك يمكن أن يساعد في تحسين الأداء وتحقيق قطع عالية الجودة. يعتمد اختيار الفوهة على عدة عوامل، بما في ذلك نوع المادة، والسمك، وجودة القطع المطلوبة، ومتطلبات القطع المحددة. فيما يلي إرشادات وتوصيات شائعة لمساعدتك في اختيار الفوهة المناسبة لتطبيقك.

العوامل التي يجب مراعاتها عند اختيار الفوهات

نوع المادة

- الفولاذ الصلب: بالنسبة لقطع الفولاذ الصلب، غالبًا ما يتم استخدام فوهات أحادية الطبقة مع غاز مساعد بالأكسجين لأنها يمكن أن تزيد من سرعات القطع وتنتج قطعًا أنظف من خلال تفاعل طارد للحرارة.

- الفولاذ المقاوم للصدأ: غالبًا ما يستخدم قطع الفولاذ المقاوم للصدأ فوهة مزدوجة الطبقة مع النيتروجين كغاز مساعد لمنع الأكسدة وتحقيق قطع نظيف دون تغير اللون.

- الألومنيوم: غالبًا ما يتطلب قطع الألومنيوم استخدام فوهة مزدوجة الطبقات تحتوي على النيتروجين أو الهواء المضغوط لتجنب الأكسدة وضمان قطع سلس. يُعد النيتروجين الخيار المفضل للقطع عالية الجودة، في حين يمكن أن يكون الهواء المضغوط بديلاً فعالاً من حيث التكلفة.

سمك المادة

- المواد الرقيقة (< 5 مم): توفر الفوهات ذات القطر الأصغر (على سبيل المثال من 0.8 مم إلى 1.2 مم) شعاعًا أكثر تركيزًا وتدفقًا أدق للغاز، مما يساعد في تحقيق قطع دقيقة. غالبًا ما تُستخدم مع النيتروجين أو الأكسجين عالي الضغط.

- سمك متوسط (5 مم – 12 مم): تحقق الفوهات ذات القطر المتوسط (مثل 1.2 مم إلى 2 مم) التوازن بين التركيز وتدفق الغاز، وهي مناسبة لمجموعة واسعة من المعادن. غالبًا ما يستخدم الأكسجين للصلب الصلب، بينما يستخدم النيتروجين للفولاذ المقاوم للصدأ والألمنيوم.

- المواد السميكة (> 12 مم): تسمح الفوهات ذات القطر الأكبر (على سبيل المثال 2 مم إلى 3 مم أو أكبر) بتدفق غاز أعلى، مما يساعد على إزالة المواد المنصهرة بشكل فعال ومنع ارتفاع درجة الحرارة. غالبًا ما تُستخدم مع الأكسجين منخفض الضغط للصلب الصلب أو النيتروجين عالي الضغط للفولاذ المقاوم للصدأ والألمنيوم.

سرعة ودقة القطع

- دقة عالية: بالنسبة للتصاميم المعقدة والقطع عالية الدقة، فإن الفوهات الأصغر ذات الفتحات الضيقة هي الخيار الأمثل. غالبًا ما تُستخدم هذه الفوهات جنبًا إلى جنب مع النيتروجين عالي الضغط لضمان حواف نظيفة ودقيقة لا تتأكسد.

- السرعة العالية: يوصى باستخدام فوهة كبيرة ذات فتحة أوسع للحصول على سرعات قطع أسرع للحفاظ على جودة القطع والتحكم في الحرارة بشكل فعال. غالبًا ما يستخدم الأكسجين لزيادة سرعات القطع على الفولاذ الصلب.

توصيات الفوهة الشائعة

فوهة ذات طبقة واحدة

- قطر 8-1.2 مم: مناسب لقطع المعادن الرقيقة (مثل الفولاذ المقاوم للصدأ والألومنيوم حتى سمك 5 مم). يوفر قطعًا دقيقًا وتفاصيل دقيقة وغالبًا ما يُستخدم مع النيتروجين عالي الضغط.

- قطر 2-2 مم: مناسب للمعادن متوسطة السماكة (مثل الفولاذ المقاوم للصدأ والفولاذ الكربوني والألمنيوم من 5 مم إلى 12 مم). يوازن بين الدقة وتدفق الهواء وغالبًا ما يستخدم مع الأكسجين لقطع الفولاذ الصلب ومع النيتروجين لقطع الفولاذ المقاوم للصدأ والألمنيوم.

- قطر 2-3 مم: الأفضل للمعادن السميكة (>12 مم). فهو يضمن تدفق الهواء بكفاءة وإدارة الحرارة وهو مناسب للقطع الشاق باستخدام الأكسجين منخفض الضغط أو النيتروجين عالي الضغط.

فوهة مزدوجة الطبقة

- قطر 0-1.5 مم: لقطع المعادن الرفيعة إلى المتوسطة السماكة بدقة عالية. يعزز تركيز الشعاع وتدفق الهواء للحصول على قطع نظيفة ومفصلة. مثالي للاستخدام مع النيتروجين لقطع الفولاذ المقاوم للصدأ والألومنيوم.

- قطر 5-2.5 مم: مناسب لمجموعة واسعة من السماكات، مما يوفر تبريدًا ومتانة أفضل. مثالي للتطبيقات الصناعية التي تتطلب قطعًا عالية الجودة، وعادةً ما يستخدم مع الأكسجين للصلب الصلب والنيتروجين للفولاذ المقاوم للصدأ والألومنيوم.

- قطر 5-3 مم: مصمم للمعادن السميكة، مما يوفر أداءً فائقًا في تبديد الحرارة وجودة القطع. الأفضل لمهام القطع الصعبة والمستمرة، ويستخدم عادةً مع النيتروجين عالي الضغط للفولاذ المقاوم للصدأ والألومنيوم.

إن اختيار الفوهة المناسبة لآلة القطع بالليزر الخاصة بك يمكن أن يساعد في تحقيق الأداء الأمثل والقطع عالية الجودة. من خلال مراعاة عوامل مثل نوع المادة والسمك وسرعة القطع والغاز المساعد واتباع توصيات الفوهة الشائعة، يمكنك ضمان كفاءة عملية القطع بالليزر ودقتها وموثوقيتها. كما أن الصيانة المنتظمة والتعديلات بناءً على احتياجات القطع الخاصة بك من شأنها أن تحسن بشكل أكبر من أداء الفوهة وعمرها الافتراضي.

الصيانة والعناية

تساعد الصيانة والعناية المناسبة بفوهة آلة القطع بالليزر على ضمان الأداء المستقر والقطع عالية الجودة والعمر الطويل. تساعد الصيانة المنتظمة على منع تآكل الفوهة وتقليل وقت التوقف عن العمل والحفاظ على ظروف القطع المثالية. فيما يلي دليل مفصل لصيانة فوهة آلة القطع بالليزر وصيانتها.

التنظيف المنتظم

التنظيف اليومي

- التفتيش البصري: قم بفحص الفوهة بصريًا يوميًا بحثًا عن أي حطام أو رذاذ أو أي ضرر مرئي.

- أدوات التنظيف: استخدم فرشاة ناعمة وقطعة قماش من الألياف الدقيقة ومحلول تنظيف مناسب لإزالة أي حطام متراكم. تجنب استخدام المواد الكاشطة التي قد تخدش الفوهة أو تتلفها.

- الهواء المضغوط: استخدم الهواء المضغوط لإخراج أي جزيئات دقيقة من فتحة الفوهة والخيوط.

التنظيف العميق الاسبوعي

- إزالة الفوهة: قم بإزالة الفوهة بعناية من رأس الليزر، متبعًا تعليمات الشركة المصنعة لتجنب سوء المحاذاة أو التلف.

- النقع: انقع الفوهة في محلول تنظيف مخصص لمعدات القطع بالليزر لإذابة أي رواسب عنيدة.

- التنظيف بالموجات فوق الصوتية: لتنظيف شامل، استخدم منظف الموجات فوق الصوتية لإزالة الجزيئات الدقيقة والبقايا من الأسطح الداخلية والخارجية للفوهة.

فحص الفوهة

التحقق من التآكل

- علامات التآكل: افحص الفوهة بانتظام بحثًا عن علامات التآكل، مثل التآكل في طرف الفوهة، أو اتساع فتحة الفوهة، أو أي تشوه.

- فتحة الفوهة: استخدم عدسة مكبرة أو مجهرًا لفحص فتحة الفوهة بحثًا عن أي مخالفات يمكن أن تؤثر على تركيز شعاع الليزر وتدفق الهواء.

التحقق من المحاذاة

- المحاذاة الصحيحة: تأكد من محاذاة الفوهة بشكل صحيح مع شعاع الليزر. قد يؤدي عدم المحاذاة إلى قطع غير متساوٍ وزيادة التآكل وجودة قطع رديئة.

- أداة المحاذاة: استخدم أداة المحاذاة ومقياس القياس المقدمين من قبل الشركة المصنعة للتحقق من محاذاة الفوهة وضبطها حسب الحاجة.

دليل الاستبدال

متى يتم الاستبدال

- انخفاض الأداء: استبدل الفوهة إذا لاحظت انخفاضًا ملحوظًا في أداء القطع، مثل جودة القطع الرديئة، أو زيادة الخبث، أو القطع غير المتسق.

- الضرر المرئي: استبدل الفوهة إذا أظهرت علامات مرئية للتلف أو التآكل والتي لا يمكن تصحيحها عن طريق التنظيف أو إعادة الضبط.

فوهات احتياطية

- مخزون قطع الغيار: احتفظ بمخزون من الفوهات الاحتياطية لتقليل وقت التوقف عن العمل. تأكد من وجود مجموعة متنوعة من أحجام وأنواع الفوهات التي تتوافق مع متطلبات القطع الخاصة بك.

- مواصفات الشركة المصنعة: استخدم دائمًا الفوهات المحددة من قبل الشركة المصنعة لآلة القطع بالليزر الخاصة بك لضمان التوافق والأداء الأمثل.

الصيانة الوقائية

صيانة دورية

- الفحوصات الروتينية: قم بدمج عمليات فحص الفوهة والصيانة في جدول صيانة الماكينة الخاص بك.

- سجلات الصيانة: احتفظ بسجل مفصل لأنشطة الصيانة، بما في ذلك التنظيف والفحوصات والاستبدالات، لتتبع أداء الفوهة وعمرها.

الضوابط البيئية

- بيئة نظيفة: حافظ على بيئة عمل نظيفة لتقليل خطر الحطام والمواد الملوثة التي تؤثر على الفوهة.

- درجة الحرارة والرطوبة: تأكد من أن بيئة التشغيل تقع ضمن نطاقات درجة الحرارة والرطوبة الموصى بها لمنع تلف الفوهة والجهاز.

تدريب المشغلين

التعامل السليم

- برنامج التدريب: توفير برنامج تدريبي للمشغلين حول التعامل السليم مع الفوهات وتنظيفها وصيانتها.

- أفضل الممارسات: تثقيف المشغلين حول أفضل الممارسات لتجنب سوء التعامل وضمان طول عمر الفوهات.

بروتوكولات السلامة

- معدات السلامة: تأكد من أن المشغلين يستخدمون معدات السلامة المناسبة، مثل القفازات والنظارات الواقية، عند التعامل مع الفوهات وتنظيفها.

- إجراءات السلامة: تنفيذ إجراءات السلامة لصيانة الفوهة واستبدالها لمنع الحوادث والإصابات.

يمكن أن تساعد الصيانة والعناية المنتظمة بفوهات آلة القطع بالليزر في الحفاظ على الأداء العالي والدقة وعمر معدات القطع الخاصة بك. من خلال اتباع إجراءات التنظيف والفحوصات المنتظمة واستبدال الفوهات حسب الحاجة وتوفير التدريب المناسب للمشغل، يمكنك ضمان تشغيل آلة القطع بالليزر بكفاءة وتوفير نتائج متسقة وعالية الجودة. سيساعد تنفيذ برنامج صيانة شامل في تقليل وقت التوقف عن العمل وتقليل تكاليف التشغيل وإطالة عمر فوهات وآلات القطع بالليزر الخاصة بك.

استكشاف الأخطاء وإصلاحها فيما يتعلق بمشاكل الفوهة الشائعة

تُعد فوهات القطع بالليزر مكونات بالغة الأهمية تؤثر بشكل مباشر على جودة وكفاءة عملية القطع. ومع ذلك، فقد تتعرض لمجموعة متنوعة من المشكلات التي تؤثر على الأداء. إن استكشاف هذه المشكلات الشائعة وإصلاحها بشكل فعال يمكن أن يساعد في الحفاظ على التشغيل الأمثل وإطالة عمر الفوهة. فيما يلي خطوات مفصلة لتشخيص وحل مشكلات الفوهة الشائعة.

جودة القطع رديئة

أعراض

- حواف خشنة أو نتوءات على المواد المقطوعة

- أجزاء غير كاملة أو غير مقطوعة من القطع

- وجود كمية زائدة من الخبث أو الفضلات على السطح السفلي للقطع

الأسباب المحتملة والحلول

- فوهة مهترئة أو تالفة: افحص الفوهة بحثًا عن أي تآكل أو تلف. استبدل الفوهة إذا أظهرت علامات التآكل أو التشوه.

- حجم الفوهة غير الصحيح: تأكد من أن حجم الفوهة يطابق نوع المادة وسمكها. استخدم فوهة أصغر للقطع الدقيقة وفوهة أكبر للمواد الأكثر سمكًا.

- عدم المحاذاة: تحقق من محاذاة الفوهة مع شعاع الليزر. أعد الضبط باستخدام الأدوات والإجراءات الموصى بها من قبل الشركة المصنعة.

- ضغط الغاز المساعد: تأكد من ضبط ضغط الغاز المساعد بشكل صحيح. سيؤدي الضغط المنخفض إلى جودة قطع رديئة، بينما سيؤدي الضغط المرتفع إلى حواف خشنة. اضبط الضغط وفقًا لتوصيات الشركة المصنعة.

قطع غير متناسق

أعراض

- اختلاف في جودة القطع على أجزاء مختلفة من المادة

- يبدأ القطع جيدًا لكنه يتدهور بمرور الوقت

الأسباب المحتملة والحلول

- تلوث الفوهة: نظّف الفوهة لإزالة أي حطام أو تراكم قد يعيق تدفق الهواء أو تركيز الليزر.

- تقلبات ضغط الهواء: تأكد من ثبات ضغط الغاز المساعد طوال عملية القطع. تحقق من نظام إمداد الغاز بحثًا عن أي تسريبات.

- عدم استقرار شعاع الليزر: افحص مولد الليزر بحثًا عن المشكلات التي قد تتسبب في عدم استقرار الشعاع. قد يحتاج مولد الليزر إلى الصيانة أو إعادة المعايرة.

فوهة مسدودة

أعراض

- تدفق الهواء المنخفض أو غير المتساوي

- زيادة المقاومة عند نفخ الهواء أو الغاز عبر الفوهة

الأسباب المحتملة والحلول

- تراكم الحطام: قم بتنظيف الفوهة باستخدام الأدوات والحلول المناسبة لإزالة أي انسدادات.

- جودة الغاز المساعد: تأكد من أن الغاز المساعد نظيف وخالٍ من الملوثات. استخدم المرشحات للحفاظ على نظافة مصدر الغاز.

- طلاء المادة: انتبه إلى أن بعض الطلاءات على المادة قد تتسبب في انسداد الفوهة. اضبط معلمات القطع أو نظف سطح المادة قبل القطع.

تآكل الفوهة بشكل متكرر

أعراض

- التدهور السريع أو التآكل في طرف الفوهة

- مطلوب استبدال الفوهة بشكل متكرر

الأسباب المحتملة والحلول

- مواد الفوهة غير المتوافقة: لعمليات القطع عالية الكثافة، استخدم فوهات مصنوعة من مواد أكثر متانة، مثل النحاس.

- القطع بسرعة كبيرة: قم بتقليل سرعة القطع لتقليل تآكل الفوهة.

- غاز المساعدة غير الصحيح: تأكد من أن نوع غاز المساعدة والضغط مناسبان للمادة وظروف القطع.

مساعدة في حل تسربات الغاز

أعراض

- صوت هسهسة أو تسرب مرئي حول منطقة الفوهة

- تدفق غاز مساعد غير متناسق أو غير كافٍ

- انخفاض كفاءة القطع

- جودة القطع رديئة

الأسباب المحتملة والحلول

- فوهة فضفاضة: شد الفوهة لضمان تثبيتها بشكل آمن. تجنب الإفراط في الشد، مما قد يؤدي إلى إتلاف الفوهة أو الخيوط.

- الأختام التالفة: افحص الأختام والحشيات بحثًا عن أي تلف. استبدل أي أختام معيبة لمنع التسرب.

- شقوق الفوهة: افحص الفوهة بحثًا عن أي شقوق قد تسبب تسربات. استبدل الفوهة إذا لزم الأمر.

شعاع الاختلاف

أعراض

- يصبح القطع بالليزر أوسع أو غير مركّز

- فقدان دقة القطع

الأسباب المحتملة والحلول

- عدم محاذاة الفوهة: قم بإعادة محاذاة الفوهة مع شعاع الليزر للتأكد من تركيز الشعاع بشكل صحيح.

- تلف الفوهة: افحص الفوهة بحثًا عن أي تشوه أو تآكل قد يؤثر على تركيز الشعاع. استبدل الفوهة إذا لزم الأمر.

- تلوث العدسة: افحص عدسة الليزر بحثًا عن الأوساخ أو التلف. نظف العدسة أو استبدلها حسب الحاجة.

- التركيز غير الصحيح: تأكد من ضبط التركيز بشكل صحيح للمادة والسمك الذي تقوم بقطعه. اضبط التركيز إذا لزم الأمر.

فوهة تالفة

أعراض

- الشقوق أو التشوهات المرئية

- تركيز شعاع الليزر غير متناسق

- مطلوب تعديلات متكررة

الأسباب المحتملة والحلول

- التأثيرات المادية: تعامل مع الفوهة بعناية لتجنب التلف المادي. تأكد من تثبيت قطعة العمل بشكل آمن لمنع الاصطدامات.

- الإجهاد الحراري: يمكن أن يؤدي ارتفاع درجة الحرارة إلى إتلاف الفوهة. تأكد من التبريد المناسب واستخدم فوهات مصنوعة من مواد عالية الجودة مثل النحاس أو النحاس الأصفر لتحمل درجات الحرارة المرتفعة.

- أدوات التنظيف غير المناسبة: تجنب استخدام الأدوات الكاشطة أو المواد الكيميائية القاسية التي يمكن أن تؤدي إلى إتلاف سطح الفوهة.

تتطلب معالجة مشكلات الفوهة الشائعة في آلات القطع بالليزر إجراء فحص منتظم وصيانة وضبط إعدادات الفوهة بشكل صحيح. من خلال معالجة مشكلات مثل جودة القطع الرديئة والقطع غير المتسق وانسداد الفوهة والتآكل المتكرر وتسرب الغاز المساعد وتباعد الشعاع وتلف الفوهة، يمكنك الحفاظ على الأداء الأمثل وإطالة عمر الفوهة. سيساعد تنفيذ برنامج صيانة استباقي واتباع إرشادات الشركة المصنعة في تقليل وقت التوقف وضمان نتائج قطع عالية الجودة.

ملخص

تلعب فوهات القطع بالليزر دورًا حيويًا في دقة وكفاءة عملية القطع. إن فهم الأنواع المختلفة من الفوهات (بما في ذلك الطبقة المفردة والطبقة المزدوجة) وتطبيقاتها المحددة يمكن أن يساعد في اختيار الفوهة المناسبة لاحتياجات القطع الخاصة بك. يمكن أن تؤثر العوامل الرئيسية مثل نوع المادة والسمك وسرعة القطع والغاز المساعد على أداء الفوهة. تضمن الصيانة المنتظمة، بما في ذلك التنظيف والتفتيش والاستبدال في الوقت المناسب، الأداء الأمثل وعمر الفوهة. يمكن أن يساعد استكشاف المشكلات الشائعة مثل جودة القطع الرديئة والانسداد وتلف الفوهة في الحفاظ على نتائج متسقة وعالية الجودة. باتباع هذه الإرشادات، يمكن للمشغلين زيادة كفاءة آلات القطع بالليزر الخاصة بهم، وتقليل وقت التوقف عن العمل، وتحقيق نتائج قطع متفوقة. يعد اختيار الفوهة وصيانتها واستكشاف الأخطاء وإصلاحها بشكل صحيح أمرًا ضروريًا لأي عملية قطع بالليزر ناجحة، مما يضمن الإنتاجية والدقة في مجموعة متنوعة من التطبيقات الصناعية.

احصل على حلول القطع بالليزر

AccTek Laser تعد AccTek Laser موردًا محترفًا لحلول القطع بالليزر المتقدمة، حيث تقدم مجموعة واسعة من آلات القطع بالليزر عالية الأداء المصممة لتلبية الاحتياجات المتنوعة لمختلف الصناعات. سواء كنت تقوم بقطع المعادن أو البلاستيك أو مواد أخرى، فإن تقنية AccTek Laser المتطورة تضمن الدقة والكفاءة والموثوقية. يلتزم فريق الخبراء لدينا بمساعدتك في اختيار آلة القطع بالليزر وتكوين الفوهة المناسبين لتحسين عملية الإنتاج الخاصة بك.

نحن نقدم دعمًا شاملاً، بدءًا من اختيار المعدات المناسبة وحتى تقديم نصائح الصيانة والمساعدة في استكشاف الأخطاء وإصلاحها. مع AccTek Laser، يمكنك تحسين قدرات القطع لديك وتقليل تكاليف التشغيل وتحقيق نتائج متفوقة. اتصل بنا اليوم لمعرفة المزيد عن منتجاتنا وخدماتنا ومعرفة كيف يمكن لحلول القطع بالليزر أن تساعدك على البقاء في الصدارة في سوق تنافسية. ثق في AccTek Laser لتلبية جميع احتياجاتك من القطع بالليزر وتجربة الفرق في الجودة والأداء.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر