كيف يعمل نظام إمداد الغاز لآلة القطع بالليزر ثاني أكسيد الكربون؟

تُستخدم آلات القطع بالليزر CO2 على نطاق واسع في التصنيع الحديث لدقتها العالية وكفاءتها العالية، وأصبحت المعدات المفضلة في العديد من الصناعات. أثناء عملية عملها، يعد نظام إمداد الغاز جزءًا مهمًا لضمان جودة القطع وكفاءته. يتكون النظام من غازات مساعدة (مثل الأكسجين أو النيتروجين أو الهواء)، والتي تساعد شعاع الليزر على تحقيق قطع دقيق عن طريق ضبط تدفق وضغط الغاز. يتم اختيار الغازات المختلفة وفقًا لخصائص المواد ومتطلبات القطع، والتي لا يمكنها زيادة سرعة القطع فحسب، بل تمنع أيضًا المواد من الأكسدة وتطيل عمر المعدات. ستناقش هذه المقالة نظام إمداد الغاز لآلة القطع بالليزر CO2 بالتفصيل، بما في ذلك بنية تركيبها ومبدأ عملها ومتطلبات إمداد الغاز واحتياطات السلامة.

جدول المحتويات

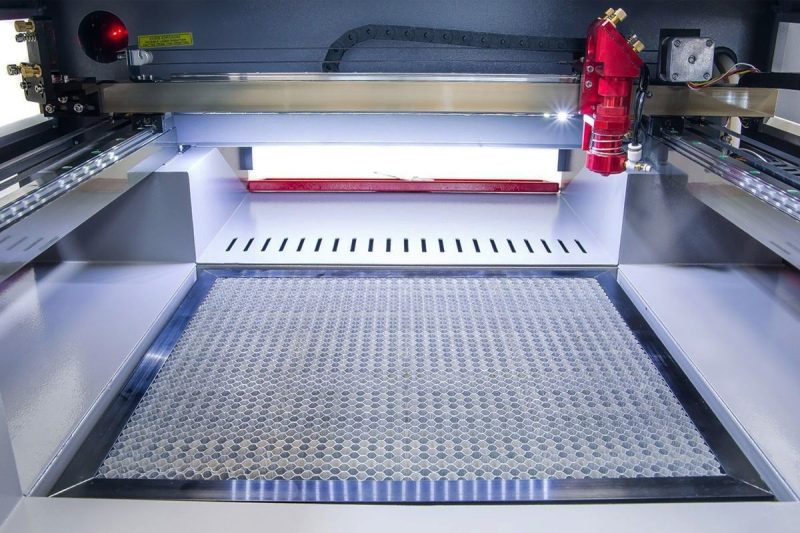

المكونات الأساسية لآلة القطع بالليزر ثاني أكسيد الكربون

مصدر الليزر

مصدر الليزر هو المكون الأساسي لـ آلة القطع بالليزر CO2، والذي يولد شعاع ليزر عالي الكثافة. مولد ليزر ثاني أكسيد الكربون هو مولد ليزر غازي يستخدم بشكل أساسي غاز ثاني أكسيد الكربون كوسيط للكسب. تحت إثارة الطاقة الكهربائية، يتم إثارة الإلكترونات الموجودة في جزيئات غاز ثاني أكسيد الكربون إلى مستوى طاقة أعلى ثم تطلق ضوءًا بطول موجي معين، وهو الليزر. تعمل ليزر ثاني أكسيد الكربون عادةً في نطاق الأشعة تحت الحمراء 10.6 ميكرون، والذي يتميز بمعدل امتصاص مرتفع في المواد وبالتالي فهو مناسب جدًا لقطع ونقش مختلف المواد المعدنية وغير المعدنية. تحدد قوة مصدر الليزر سمك القطع وسرعته، ويمكن استخدام مولدات ليزر ثاني أكسيد الكربون بقوى مختلفة لمواد وتطبيقات أخرى. تتراوح الطاقة من عشرات إلى آلاف الواط، وهي مناسبة لمعالجة المعادن الرقيقة والبلاستيك والخشب والأقمشة والورق وغيرها من المواد بكفاءة.

النظام البصري

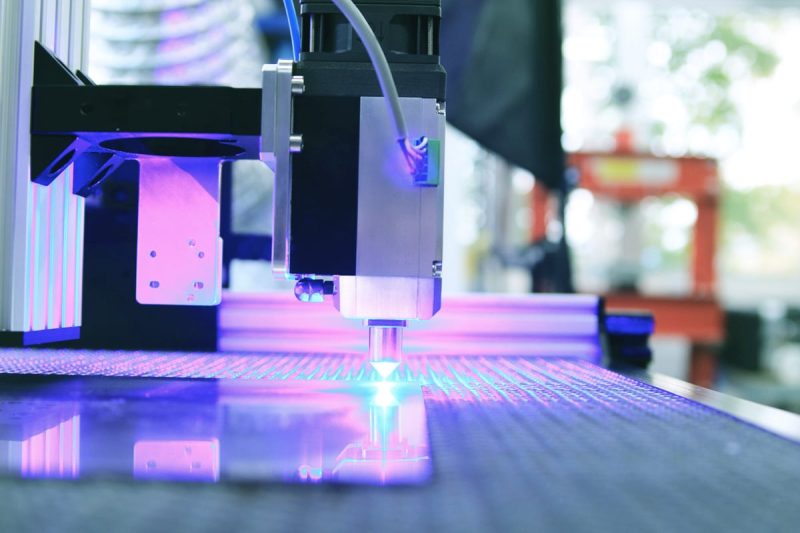

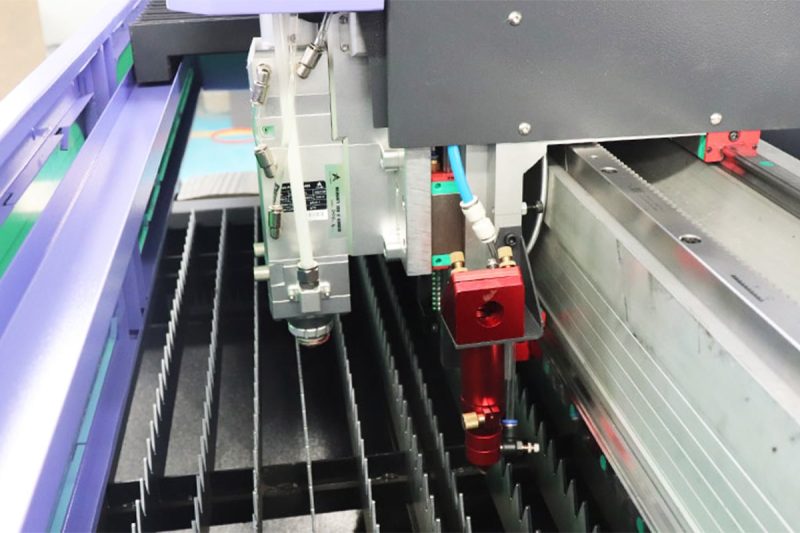

الوظيفة الرئيسية للنظام البصري هي نقل وتركيز شعاع الليزر بحيث تتركز طاقته بشكل كبير على سطح مادة القطع. يتكون النظام البصري من مكونات بصرية متعددة، بما في ذلك العاكسات وعدسات التركيز والألياف البصرية الناقلة. يستخدم العاكس لتوجيه شعاع الليزر من مصدر الليزر إلى رأس المعالجة، في حين تكون عدسة التركيز مسؤولة عن تركيز شعاع الليزر إلى نقطة صغيرة للغاية لضمان تركيز طاقة الليزر على منطقة صغيرة أثناء القطع، وبالتالي تحقيق قطع دقيق. دقة النظام البصري لها تأثير مباشر على تأثير القطع. ستؤثر نظافة وجودة وقدرة التركيز للعدسة على شكل شعاع الليزر وكفاءة نقل الطاقة. لذلك، فإن الصيانة والتنظيف المنتظمين للمكونات البصرية أمر ضروري لضمان التشغيل الفعال لآلة القطع بالليزر ثاني أكسيد الكربون.

نظام التحكم

يتولى نظام التحكم إدارة عملية القطع بأكملها من خلال برنامج كمبيوتر مُعَد مسبقًا. فهو يحول الرسومات التصميمية إلى مسارات قطع ويتحكم بدقة في حركة شعاع الليزر، وإخراج الطاقة، والسرعة، وتدفق الغاز المساعد. وعادةً ما تكون أنظمة التحكم الشائعة عبارة عن أنظمة CNC (التحكم الرقمي بالحاسوب)، حيث يمكن للمستخدمين ضبط مسار القطع ومعلمات المادة عن طريق برمجة أو تحميل ملفات CAD/CAM. ولا يضمن نظام التحكم تحرك شعاع الليزر على طول المسار المحدد فحسب، بل يضبط أيضًا سرعة القطع في الوقت الفعلي لتلبية متطلبات السماكات والمواد المختلفة، وبالتالي ضمان دقة القطع وكفاءته. بالإضافة إلى ذلك، يمكن لأنظمة التحكم المتقدمة مراقبة حالة الماكينة وتوفير وظائف الأتمتة وتشخيص الأعطال وتحسين كفاءة الإنتاج بشكل أكبر.

نظام تزويد الهواء

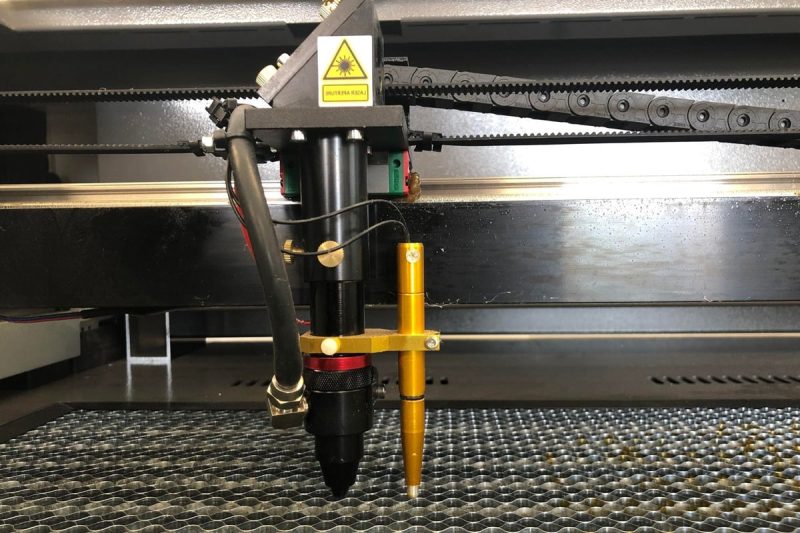

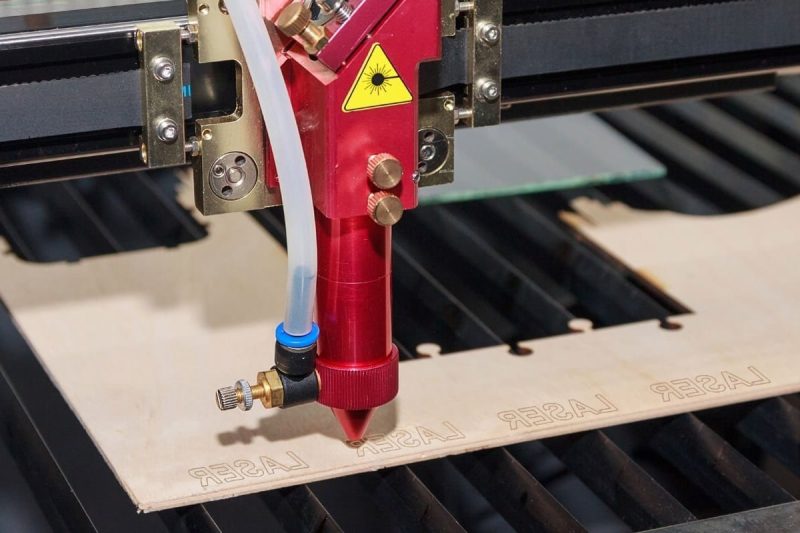

يعد نظام إمداد الهواء جهازًا مساعدًا مهمًا لآلة القطع بالليزر CO2، وهو المسؤول عن توفير الغازات المساعدة مثل الأكسجين أو النيتروجين أو الهواء لمنطقة القطع. تعمل هذه الغازات على سطح المادة في وقت واحد مع شعاع الليزر من خلال الفوهة، مما يساعد على إزالة الخبث والدخان والحطام الناتج أثناء عملية القطع، ومنع تراكم الحرارة، وتحسين دقة القطع وجودة الحافة. تلعب الغازات المساعدة المختلفة أدوارًا مختلفة في قطع مواد مختلفة:

- الأكسجين: يستخدم بشكل أساسي لقطع الفولاذ الكربوني، حيث يمكنه زيادة سرعة القطع وتعزيز أكسدة المواد، وبالتالي تشكيل حافة قطع ناعمة.

- النيتروجين: يستخدم عادة لقطع المواد المصنوعة من الفولاذ المقاوم للصدأ والألومنيوم، حيث يمنع أكسدة حافة المادة، بحيث يظل القطع لامعًا وعديم اللون.

- الهواء: خيار اقتصادي، مناسب لقطع بعض المواد التي لا تتطلب حواف عالية.

يجب ضبط ضغط وتدفق الغاز المساعد بدقة وفقًا لنوع المادة وسمكها لضمان جودة القطع والتشغيل المستقر للآلة. بالإضافة إلى ذلك، يمكن لنظام إمداد الهواء منع تلوث العدسة البصرية الموجودة على رأس الليزر وإطالة عمر خدمة الآلة.

باختصار، تعمل هذه المكونات الأساسية لآلات القطع بالليزر ثاني أكسيد الكربون معًا لضمان أداء قطع فعال ودقيق في صناعة التصنيع. يوفر مصدر الليزر الطاقة اللازمة للقطع، وينقل النظام البصري شعاع الليزر ويركزه، ويدير نظام التحكم عملية القطع، ويحسن نظام إمداد الهواء جودة القطع وكفاءته من خلال الغاز المساعد. يعد التنسيق الدقيق لكل مكون هو المفتاح لتحقيق نتائج قطع عالية الجودة.

مبدأ عمل القطع بالليزر ثاني أكسيد الكربون

القطع بالليزر ثاني أكسيد الكربون هو تقنية تستخدم غاز ثاني أكسيد الكربون لتوليد شعاع ليزر عالي الطاقة لقطع المواد. يمكن تقسيم مبدأ عملها إلى الخطوات الرئيسية التالية:

توليد الليزر

داخل مولد ليزر ثاني أكسيد الكربون، يتم تغليف خليط غازي يتكون بشكل أساسي من ثاني أكسيد الكربون (CO2) والنيتروجين (N2) والهيليوم (He) في تجويف ليزر مغلق. عندما يوفر مصدر الطاقة جهدًا عاليًا، يتم إثارة هذه الغازات لتكوين بلازما. تصطدم جزيئات الغاز المثارة ببعضها البعض وتطلق الطاقة، مما يؤدي إلى توليد فوتونات الليزر. تنعكس فوتونات الليزر في تجويف الليزر ويتم تضخيمها بواسطة وسيط الكسب (أي الغاز المثار)، مما يؤدي في النهاية إلى تكوين شعاع ليزر ثاني أكسيد الكربون القوي.

توصيل الشعاع والتركيز

يتم نقل شعاع الليزر الناتج وتركيزه من خلال سلسلة من العدسات البصرية وأنظمة العدسات. الوظيفة الرئيسية للنظام البصري هي تركيز شعاع الليزر على نقطة صغيرة جدًا لزيادة كثافة طاقة الشعاع. من خلال التصميم البصري الدقيق، يمكن تركيز شعاع الليزر على نقطة يبلغ قطرها بضعة ميكرونات فقط، بحيث ترتفع درجة حرارة سطح المادة بسرعة لتلبية متطلبات القطع.

التفاعلات المادية

عندما يتم تركيز شعاع الليزر على سطح مادة ما، فإن الطاقة العالية لليزر تتسبب في تسخين المادة بسرعة حتى تصل إلى نقطة الانصهار أو الغليان. وتؤثر الخصائص الحرارية الفيزيائية للمواد المختلفة على هذه العملية:

- الذوبان: بالنسبة لبعض المواد المعدنية، فإن حرارة الليزر تسبب ذوبانها عند حافة القطع، مما يؤدي إلى تشكيل المعدن السائل.

- التبخر: بالنسبة لبعض المواد غير المعدنية (مثل البلاستيك أو الخشب)، يمكن لليزر تسخين السطح بسرعة إلى نقطة التبخر، مما يتسبب في تحول المادة مباشرة إلى غاز.

في هذه المرحلة، يؤدي تفاعل الليزر مع المادة إلى إنشاء قطع أو ثقب وتبدأ عملية القطع.

عملية القطع

أثناء عملية القطع، يتحرك شعاع الليزر على طول مسار محدد مسبقًا. يتم تحقيق هذه العملية عادةً من خلال نظام التحكم الرقمي (CNC) الذي يتم التحكم فيه بواسطة الكمبيوتر لضمان قطع دقيق وقابل للتكرار. يمكن لآلات القطع بالليزر ثاني أكسيد الكربون قطع مجموعة متنوعة من المواد بسرعات ودقة عالية لتشكيل الأشكال والأنماط المرغوبة. تعتمد جودة القطع بالليزر على عدة عوامل، بما في ذلك طاقة الليزر وسرعة القطع وسمك المادة وموضع تركيز الشعاع واستخدام مساعدة الغاز (مثل الأكسجين أو النيتروجين). يمكن أن يؤدي استخدام مساعدة الغاز المناسبة إلى تحسين جودة القطع وكفاءته، على سبيل المثال، يمكن للأكسجين تسريع قطع احتراق المعادن، بينما يمكن للنيتروجين تقليل أكسدة المواد.

تعد تقنية القطع بالليزر ثاني أكسيد الكربون طريقة معالجة فعالة ودقيقة للمواد تستخدم طاقة الحرارة لليزر لإذابة أو تبخير المواد بسرعة لتحقيق القطع. إن جودة القطع الفائقة ونطاق التطبيقات الواسع تجعلها أداة لا غنى عنها ومهمة في التصنيع الحديث.

نظام إمداد الغاز في آلة القطع بالليزر ثاني أكسيد الكربون

يلعب نظام إمداد الهواء دورًا حيويًا في آلات القطع بالليزر ثاني أكسيد الكربون. من خلال اختيار واستخدام الغاز المساعد المناسب، يمكن تحسين كفاءة القطع وجودة القطع بشكل كبير. فيما يلي وصف تفصيلي لنظام إمداد الهواء.

دور الهواء في القطع بالليزر

يلعب الهواء دورًا مهمًا كغاز مساعد في عملية القطع بالليزر، والذي ينعكس بشكل أساسي في الجوانب التالية:

- إزالة الخبث: أثناء عملية القطع بالليزر، يتم تسخين المادة على الفور إلى حالة منصهرة أو متبخرة بواسطة الليزر عالي الطاقة. سيؤثر الخبث والبخار الناتجان على جودة القطع ويتسببان في أن يكون القطع خشنًا. من خلال إدخال الهواء كغاز مساعد، يمكن إزالة هذه الخبث بشكل فعال، مما يحافظ على نظافة منطقة القطع ويضمن أن شعاع الليزر يمكنه قطع المادة بسلاسة.

- تقليل منطقة التأثر بالحرارة: يساعد تدفق الهواء على إزالة الحرارة من منطقة القطع، وبالتالي تقليل منطقة التأثر بالحرارة (HAZ) للمادة. يمكن لمنطقة التأثر بالحرارة الأصغر أن تمنع المادة من التشوه أو الاحتراق أثناء عملية القطع، وخاصة في المواد الرقيقة أو المواد الحساسة للحرارة مثل البلاستيك والخشب.

- تحسين جودة القطع: يمكن أن يساعد تدفق الهواء والضغط المناسبين في تحسين جودة حافة القطع، وجعل القطع أكثر سلاسة، وتقليل تكوين النتوءات. في الوقت نفسه، يمكن لتأثير الهواء أن يجعل سرعة القطع أسرع ويحسن كفاءة الإنتاج.

- تحسين أداء القطع: من خلال اختيار غازات مساعدة مختلفة، يمكن تحسين سرعة القطع وتأثير القطع وفقًا لخصائص مواد معينة. على سبيل المثال، يمكن للأكسجين تسريع احتراق المعادن وزيادة سرعات القطع، بينما يمكن للنيتروجين تقليل تفاعلات الأكسدة عند قطع المواد غير المعدنية.

نوع نظام إمداد الهواء

يمكن تقسيم أنظمة إمداد الغاز إلى نوعين رئيسيين بناءً على متطلبات التطبيق:

- إمداد الغاز المساعد: هذه طريقة إمداد بالغاز تستخدم بشكل أساسي لتعزيز تأثير القطع. عادة ما يكون الغاز المساعد عبارة عن هواء مضغوط، والغرض منه هو إزالة الخبث وتحويل المواد إلى غاز. أثناء عملية القطع، سيتم رش الغاز المساعد في مسار شعاع الليزر، مما يؤدي إلى تنظيف منطقة القطع بشكل فعال وتحسين جودة القطع.

- إمداد غاز العملية: وفقًا لمتطلبات القطع للمواد المختلفة، من المهم اختيار غاز العملية المناسب.

مكونات نظام إمداد الغاز

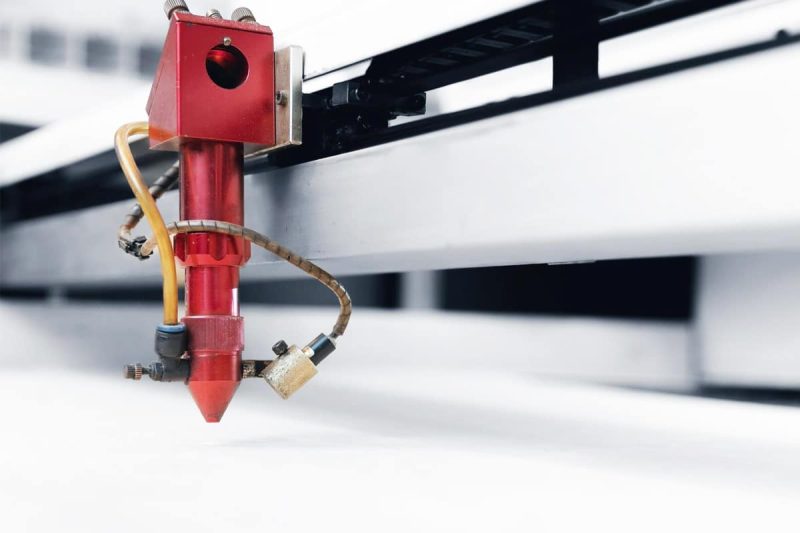

يعتمد التشغيل الفعال لنظام إمداد الغاز على العمل المنسق لمكونات متعددة، بما في ذلك بشكل أساسي:

- الضاغط: باعتباره الجهاز الأساسي لنظام إمداد الغاز، يكون الضاغط مسؤولاً عن توفير ضغط الغاز وتدفقه المطلوبين. من خلال ضبط خرج الضاغط، يمكن التحكم بدقة في تدفق الغاز أثناء عملية القطع لضمان إمداد مستقر للغاز أثناء عملية القطع.

- المجفف: لضمان جفاف الغاز وتجنب تأثير الرطوبة على تأثير القطع، يتم عادةً تكوين مجفف في نظام إمداد الغاز. يمكن للمجفف إزالة الرطوبة من الغاز بشكل فعال لمنع بخار الماء من التفاعل مع شعاع الليزر، مما يؤدي إلى انخفاض أداء القطع.

- الفلتر: يلعب الفلتر دورًا رئيسيًا في نظام إمداد الغاز. يمكنه تصفية الشوائب والجسيمات الموجودة في الغاز لضمان نقاء الغاز. يساعد الغاز النظيف في الحفاظ على جودة القطع والتشغيل المستقر طويل الأمد للمعدات ويمنع الأوساخ من إتلاف رأس القطع والمكونات الأخرى.

- نظام التوزيع: نظام التوزيع مسؤول عن توزيع الغاز بالتساوي على رأس القطع والمكونات الأخرى. يمكن لنظام التوزيع المصمم بشكل معقول أن يضمن تدفق الغاز بشكل مستقر طوال عملية القطع وتجنب تقلب ضغط الغاز وتدفقه على تأثير القطع.

إن نظام إمداد الهواء في آلة القطع بالليزر ثاني أكسيد الكربون له تأثير مهم على تأثير القطع والكفاءة. من خلال الاختيار والتكوين المعقولين للغاز المساعد، جنبًا إلى جنب مع مكونات نظام إمداد الغاز الفعّالة، يمكن تحسين جودة وإنتاجية القطع بالليزر بشكل كبير، مما يضمن قطعًا دقيقًا للمواد المختلفة.

المتطلبات الخاصة لإمدادات الغاز لآلة القطع بالليزر ثاني أكسيد الكربون

في عملية القطع بالليزر ثاني أكسيد الكربون، يعد تصميم وتكوين نظام إمداد الغاز أمرًا بالغ الأهمية لجودة القطع وكفاءته. فيما يلي المتطلبات المحددة لنظام إمداد الغاز، والتي تغطي نقاء الغاز والضغط والتدفق، بالإضافة إلى توافق الغاز والمادة.

نقاء الغاز

تعد نقاء الغاز أحد العوامل المهمة التي تؤثر على جودة القطع بالليزر. يتمتع الغاز عالي النقاء بالمزايا التالية في القطع بالليزر:

- تقليل التداخل الناتج عن الشوائب: أثناء عملية القطع بالليزر، إذا تم استخدام غازات تحتوي على شوائب، فقد تحدث تفاعلات كيميائية غير ضرورية أثناء عملية القطع، مما قد يؤثر على تأثير القطع. قد تتسبب الشوائب في تشتت الغاز والليزر، مما يقلل من كثافة طاقة الليزر، وبالتالي يؤثر على جودة القطع.

- تحسين تأثير القطع: يمكن للغاز عالي النقاء ضمان تركيز طاقة شعاع الليزر على مادة القطع، مما يحسن سرعة القطع وكفاءته. على سبيل المثال، عند استخدام الأكسجين لقطع المعدن، يمكن للأكسجين النقي أن يتفاعل بشكل كامل مع المعدن، مما يحسن الكفاءة الحرارية، ويشكل شقًا أكثر وضوحًا.

- إطالة عمر المعدات: يمكن أن يؤدي استخدام الغاز عالي النقاء إلى تقليل التآكل في معدات القطع بالليزر، وخاصة رأس القطع والنظام البصري. قد تتسبب الشوائب والمواد الملوثة في انسداد أو تآكل المعدات، وبالتالي تقصير عمر خدمة المعدات.

الضغط والتدفق

يعد ضغط الغاز وتدفقه المناسبين من العوامل الرئيسية لضمان التشغيل الفعال لآلات القطع بالليزر. تتضمن المتطلبات المحددة ما يلي:

- الضغط: يجب أن يظل ضغط الغاز ضمن النطاق الموصى به آلة القطع بالليزر. إن انخفاض ضغط الغاز بشكل كبير سيؤدي إلى قطع غير مكتمل وسيؤثر على تأثير القطع، وخاصة عند القطع على مواد أكثر سمكًا؛ في حين أن ارتفاع ضغط الغاز بشكل كبير قد يؤدي إلى تلف رأس القطع أو احتراق المادة، مما يؤدي إلى حواف قطع خشنة.

- معدل التدفق: يجب أيضًا التحكم بدقة في معدل تدفق الغاز وفقًا لنوع المادة وسمك القطع. يمكن لمعدل التدفق المناسب ضمان التفريغ الفعال للخبث والمواد الغازية أثناء القطع بالليزر، مما يمنعها من إعادة الالتصاق بحافة القطع والتأثير على جودة القطع. قد يؤدي معدل التدفق الصغير جدًا إلى عدم تسخين المادة بشكل كافٍ، وقد يؤدي معدل التدفق الكبير جدًا إلى تبديد الحرارة الإضافية وتشوه المادة.

- آلية التعديل: تم تجهيز معظم آلات القطع بالليزر بآلية تعديل ضغط الغاز وتدفقه، مما يتيح للمشغل إجراء تعديلات في الوقت الفعلي بناءً على ظروف القطع الفعلية وخصائص المواد لضمان أفضل تأثير لعملية القطع.

توافق الغاز والمواد

تتطلب المواد المختلفة متطلبات مختلفة للغازات المساعدة. يعد اختيار الغاز المناسب أمرًا بالغ الأهمية لتحسين نتائج القطع وضمان جودة المواد:

- الأكسجين: الأكسجين هو غاز قطع شائع الاستخدام، وهو مناسب بشكل خاص لقطع الفولاذ الكربوني وبعض السبائك. يتفاعل الأكسجين مع المعدن أثناء عملية القطع لتسريع سرعة القطع وتحسين الكفاءة الحرارية. ومع ذلك، عند استخدام الأكسجين، يجب توخي الحذر لمنع هشاشة المواد الناتجة عن الأكسدة الزائدة.

- النيتروجين: يستخدم النيتروجين بشكل شائع لقطع الفولاذ المقاوم للصدأ والألمنيوم وبعض المواد البلاستيكية والمركبة. يمكن للنيتروجين منع تفاعلات الأكسدة والحفاظ على اللون الأصلي للمادة والقطع السلس، وهو مناسب بشكل خاص للمنتجات ذات متطلبات المظهر العالية.

- الهيليوم وثاني أكسيد الكربون: في بعض الحالات المحددة، يمكن أيضًا استخدام الهيليوم أو ثاني أكسيد الكربون كغازات مساعدة، وخاصة عند قطع بعض المواد الخاصة. يمكن استخدام الهيليوم لتوفير موصلية حرارية أعلى، بينما يكون ثاني أكسيد الكربون مناسبًا لقطع بعض المواد غير المعدنية.

تؤثر المتطلبات المحددة لنظام إمداد الغاز بشكل مباشر على جودة القطع وكفاءة آلة القطع بالليزر ثاني أكسيد الكربون. عند تصميم وتشغيل آلة القطع بالليزر، من المهم ضمان استخدام غاز عالي النقاء وضغط الغاز المناسب والتدفق واختيار الغاز المساعد المناسب وفقًا لخصائص المواد. سيساعد التحسين الشامل لهذه العوامل في تحسين نتائج القطع وتقليل تكاليف الإنتاج وإطالة عمر خدمة المعدات.

الغاز المساعد في القطع بالليزر ثاني أكسيد الكربون

في عملية القطع بالليزر ثاني أكسيد الكربون، يكون لاختيار الغاز المساعد تأثير مهم على جودة القطع والكفاءة والتأثير النهائي للمادة. تتمتع الأنواع المختلفة من الغازات المساعدة بوظائفها الفريدة. فيما يلي بعض الغازات المساعدة الشائعة الاستخدام وخصائصها:

الأكسجين (O2)

الأكسجين هو غاز مساعد قوي، ومناسب بشكل خاص لقطع المواد المعدنية. وتشمل وظائفه الرئيسية ما يلي:

- سرعة قطع محسنة: عند قطع المعدن بالليزر، لا يساعد الأكسجين على إزالة الخبث فحسب، بل يوفر أيضًا حرارة إضافية من خلال التفاعل مع أكسدة المعدن. يجعل هذا التفاعل عملية القطع أسرع وأكثر كفاءة، مما قد يزيد بشكل كبير من سرعة القطع.

- المواد القابلة للتطبيق: يستخدم الأكسجين بشكل أساسي لقطع الفولاذ الكربوني وبعض السبائك، وخاصة الصفائح المعدنية السميكة. من خلال ضبط تدفق الأكسجين بشكل صحيح، يمكن تحقيق قطع أعمق لتلبية احتياجات معالجة المعادن ذات السماكات المختلفة.

- ملاحظة: على الرغم من أن الأكسجين يمكن أن يسرع عملية القطع، إلا أن ارتفاع درجة حرارته وتفاعلاته الكيميائية يمكن أن تتسبب أيضًا في هشاشة المواد وتشوهها. لذلك، عند استخدام الأكسجين، يحتاج المشغلون إلى ضبط معلمات القطع بعناية لمنع فقدان المواد غير الضروري.

النيتروجين (N2)

النيتروجين هو غاز غير تفاعلي يستخدم على نطاق واسع لقطع المواد غير المعدنية عالية الجودة. ومن بين مزاياه:

- منع الأكسدة: يمكن للنيتروجين منع تفاعلات الأكسدة على سطح المواد أثناء القطع، مما يحافظ على حافة القطع ناعمة ونظيفة. وهذا مهم بشكل خاص بالنسبة للفولاذ المقاوم للصدأ والألومنيوم وبعض المواد المركبة، حيث يمكن أن تؤثر الأكسدة على مظهرها وأدائها.

- تحسين جودة القطع: المواد المقطوعة بالنيتروجين عادةً ما تتمتع بجودة قطع أعلى ولا تحتوي على نتوءات، وهي مناسبة لمعالجة المنتجات ذات متطلبات المظهر الصارمة.

- نطاق التطبيق: لا يصلح النيتروجين لقطع المعادن فحسب، بل يصلح أيضًا لمعالجة المواد غير المعدنية مثل البلاستيك والخشب. وفقًا للخصائص المختلفة للمادة، يمكن تحقيق أفضل تأثير قطع عن طريق ضبط تدفق النيتروجين وضغطه.

الهواء (المضغوط)

الهواء المضغوط هو الغاز المساعد الأكثر استخدامًا وهو مناسب لأغراض القطع بالليزر العامة. وتشمل خصائصه ما يلي:

- الاقتصاد: الهواء هو الغاز المساعد الأكثر توفرًا واقتصاديًا، وهو مناسب لمعظم عمليات القطع بالليزر، وخاصة في المشاريع ذات الرقابة الصارمة على التكاليف.

- تطبيق واسع النطاق: الهواء المضغوط مناسب لقطع مجموعة متنوعة من المواد، بما في ذلك الخشب والبلاستيك وبعض المعادن. على الرغم من أن تأثير القطع الخاص به قد لا يكون جيدًا مثل الأكسجين أو النيتروجين، إلا أنه في كثير من الحالات، يمكن للهواء المضغوط تلبية المتطلبات الأساسية لجودة القطع.

- إزالة الخبث: أثناء عملية القطع، يمكن للهواء المضغوط إزالة الخبث الموجود على سطح المادة بشكل فعال، والحفاظ على منطقة القطع نظيفة، وتحسين كفاءة القطع.

أهمية اختيار الغاز المساعد المناسب

يعد اختيار الغاز المساعد المناسب أمرًا بالغ الأهمية لتحسين جودة وكفاءة القطع بالليزر ثاني أكسيد الكربون. لا يمكن للغاز المساعد المناسب أن يقلل من خسارة المواد فحسب، بل يمكنه أيضًا تحسين عملية القطع وضمان جودة المنتج النهائي. على وجه التحديد:

- تحسين تأثير القطع: من خلال اختيار الغاز المناسب، يمكنك تعظيم أداء القطع بالليزر، وتحقيق سرعة قطع أسرع وتأثير قطع أكثر دقة، وتقليل الحاجة إلى المعالجة اللاحقة.

- تقليل خسائر المواد: قد يؤدي الاستخدام غير السليم للغاز المساعد إلى حواف قطع خشنة أو تلف المواد أو قطع غير مكتمل، مما يزيد من هدر المواد. يمكن أن يؤدي اختيار الغاز المناسب إلى تقليل هذه الخسائر بشكل فعال وتحسين استخدام المواد.

- تعزيز كفاءة الإنتاج: يمكن للغاز المساعد المناسب تقليل وقت القطع وتحسين كفاءة الإنتاج وبالتالي تعزيز القدرة التنافسية للمؤسسة.

في عملية القطع بالليزر ثاني أكسيد الكربون، يؤثر اختيار الغاز المساعد بشكل مباشر على جودة القطع وكفاءته. يتمتع كل من الأكسجين والنيتروجين والهواء المضغوط بمزايا فريدة. يعد اختيار الغاز المساعد المناسب أمرًا بالغ الأهمية لتحقيق قطع عالي الجودة وتقليل فقدان المواد وتحسين كفاءة الإنتاج. من خلال تكوين الغاز المعقول، يمكن للشركات تحقيق نتائج أفضل في مجال القطع بالليزر.

اعتبارات السلامة لآلات القطع بالليزر ثاني أكسيد الكربون

عند تشغيل آلة القطع بالليزر ثاني أكسيد الكربون، لا يمكن تجاهل قضايا السلامة. ولضمان سلامة المشغلين وتقليل مخاطر الحوادث، من الضروري الانتباه إلى اعتبارات السلامة التالية.

تخزين الغاز ومعالجته

تعتبر تخزين الغاز ومعالجته من الجوانب المهمة لضمان سلامة القطع بالليزر، وتتضمن الجوانب التالية:

- سلامة حاويات التخزين: يجب أن تتوافق حاويات تخزين الغاز (مثل أسطوانات الأكسجين وأسطوانات النيتروجين) مع المعايير الوطنية والصناعية ذات الصلة، ويجب فحصها وصيانتها بانتظام. يجب وضع الحاويات في مناطق جيدة التهوية بعيدًا عن مصادر الحرارة والمواد القابلة للاشتعال لتقليل خطر تسرب الغاز والانفجار.

- تجنب تسرب الغاز: عند استبدال أسطوانات الغاز، يجب على المشغلين التأكد من الغلق الجيد واستخدام الموصلات والصمامات المناسبة لتجنب تسرب الغاز. أثناء الاستخدام، يجب فحص خطوط أنابيب الغاز والتوصيلات بانتظام، والتعامل مع المشكلات في الوقت المناسب.

- اتبع إجراءات التشغيل الآمنة: يجب على جميع المشغلين تلقي تدريب على تخزين الغاز والتعامل معه، وفهم إجراءات التعامل في حالات الطوارئ، والتأكد من اتباع إجراءات التشغيل الآمنة ذات الصلة. على سبيل المثال، عند التعامل مع تسرب، يجب على المشغل إخلاء الموقع على الفور وإخطار الموظفين المعنيين للتعامل معه.

تنظيم الضغط ومراقبته

يعد تنظيم الضغط ومراقبته أمرًا أساسيًا لضمان التشغيل الطبيعي لنظام إمداد الغاز. تتضمن التدابير المحددة ما يلي:

- إعداد نظام فعال لتنظيم الضغط: يجب أن تكون آلة القطع بالليزر مجهزة بجهاز تنظيم ضغط احترافي للحفاظ على إمداد الغاز ضمن نطاق ضغط معقول. استخدم منظم ضغط مناسب لضمان استقرار ضغط الغاز وتجنب مشاكل القطع الناجمة عن الضغط الزائد أو المنخفض.

- فحص مقياس الضغط بانتظام: يحتاج المشغل إلى فحص مقياس الضغط بانتظام للتأكد من دقته وحالة العمل الطبيعية. إذا وجد أن مقياس الضغط معيبًا، فيجب استبداله على الفور. سجل تغييرات الضغط حتى يمكن ضبط النظام في الوقت المناسب لضمان إمداد الغاز الطبيعي أثناء عملية القطع.

- صمام الطوارئ ونظام الإنذار: يجب أن تكون آلة القطع بالليزر مجهزة بصمام إغلاق الطوارئ ونظام إنذار الضغط لقطع إمدادات الغاز بسرعة في حالة حدوث ظروف غير طبيعية لحماية سلامة المعدات والأفراد.

أنظمة التهوية والاستخراج

يعد نظام التهوية والعادم الجيد أحد التدابير المهمة لضمان سلامة المشغلين. تتضمن المتطلبات المحددة ما يلي:

- إزالة الغازات الضارة بفعالية: أثناء عملية القطع، ينتج عن التفاعل بين الليزر والمادة غازات ضارة ودخان. يجب أن يتمتع نظام التهوية والعادم بالقدرة الكافية لإزالة هذه الغازات الضارة بفعالية وضمان جودة الهواء في بيئة التشغيل.

- تخطيط معقول لمعدات التهوية: يجب أن يأخذ تخطيط معدات التهوية في الاعتبار دوران منطقة العمل لضمان تدفق الهواء بسلاسة. يجب تنظيف نظام التهوية وصيانته بانتظام للحفاظ على تشغيله بكفاءة.

- مراقبة جودة الهواء: يمكن تركيب أجهزة مراقبة جودة الهواء في منطقة العمل لمراقبة مستوى تركيز الغازات الضارة في الوقت الفعلي. بمجرد أن يتجاوز التركيز معيار السلامة، يجب أن ينبه النظام على الفور ويتخذ التدابير الطارئة اللازمة لضمان صحة وسلامة المشغل.

في تشغيل آلات القطع بالليزر ثاني أكسيد الكربون، تتضمن قضايا السلامة العديد من الجوانب، بما في ذلك تخزين الغاز ومعالجته، وتنظيم الضغط ومراقبته، وفعالية أنظمة التهوية والعادم. من خلال تنفيذ تدابير السلامة الصارمة، والفحوصات المنتظمة، وصيانة المعدات، يمكن ضمان عمل المشغلين في بيئة آمنة، وبالتالي تقليل المخاطر والحوادث المحتملة. السلامة هي الأولوية القصوى لعمليات القطع، ويجب على الشركات أن توليها أهمية كبيرة.

صيانة آلة القطع بالليزر CO2 واستكشاف الأخطاء وإصلاحها

لضمان التشغيل العادي والأداء الأمثل لآلة القطع بالليزر ثاني أكسيد الكربون، فإن الصيانة المنتظمة واستكشاف الأخطاء وإصلاحها أمر ضروري. من خلال الصيانة المنتظمة واستكشاف الأخطاء وإصلاحها في الوقت المناسب، يمكن تمديد عمر خدمة المعدات وتحسين جودة القطع وتقليل وقت التوقف عن العمل.

ممارسات الصيانة الدورية

الصيانة المنتظمة هي الأساس للحفاظ على التشغيل الفعال لآلة القطع بالليزر. تشمل الصيانة:

- تنظيف الفلتر: الفلتر الموجود في نظام إمداد الغاز مسؤول عن إزالة الشوائب والرطوبة من الغاز والحفاظ على نقاء الغاز. يوصى بتنظيف الفلتر أو استبداله بانتظام كل شهر لضمان عدم انسداد تدفق الغاز. ستؤدي الفلاتر المتسخة إلى تدفق غاز غير كافٍ، مما يؤثر على جودة القطع.

- فحص خط أنابيب الغاز: قم بفحص حالة التوصيلات والختم الخاصة بخط أنابيب الغاز بشكل دوري للتأكد من عدم وجود تسرب للغاز. يمكنك استخدام جهاز كشف تسرب الغاز لفحص وإصلاح أو استبدال خطوط الأنابيب التالفة في الوقت المناسب لمنع تسرب الغاز من التسبب في مخاطر السلامة.

- صيانة الضاغط والمجفف: قم بتزييت الضاغط وصيانته بانتظام للتأكد من أنه يعمل بشكل صحيح. في الوقت نفسه، تحقق من حالة عمل المجفف للتأكد من أنه يمكنه إزالة الرطوبة من الغاز بشكل فعال لمنع الرطوبة من التأثير على تأثير القطع.

- ضبط ومعايرة آلة القطع بالليزر: فحص نظام المسار البصري، وعدسة التركيز، والعاكس لآلة القطع بالليزر بانتظام للتأكد من أنها نظيفة وسليمة. معايرة المعدات للتأكد من أن طاقة وموضع بؤرة شعاع الليزر تلبي متطلبات القطع.

المشاكل الشائعة والحلول

عند استخدام آلة القطع بالليزر ثاني أكسيد الكربون، قد تواجه بعض المشكلات الشائعة. إليك الحلول:

تدفق الغاز غير كافي

- تحليل المشكلة: قد يكون سبب عدم كفاية تدفق الغاز هو انسداد الفلتر أو فشل نظام إمداد الغاز أو تسرب خط أنابيب الغاز.

- الحل: أولاً، تحقق مما إذا كان إمداد الغاز طبيعيًا وتأكد من أن ضغط أسطوانة الغاز كافٍ. ثم نظف أو استبدل الفلتر للتأكد من أنه نظيف وغير مسدود. أخيرًا، تحقق من حالة التوصيل والختم لخط أنابيب الغاز وأصلح أي تسرب في الوقت المناسب.

جودة القطع رديئة

- تحليل المشكلة: قد تكون جودة القطع الرديئة مرتبطة بإعدادات نوع الغاز أو الضغط أو التدفق، أو قد تكون مرتبطة بخصائص المادة وحالة الماكينة.

- الحل: وفقًا لمتطلبات مادة القطع، اضبط نوع الغاز (مثل الأكسجين أو النيتروجين أو الهواء) بشكل مناسب لضمان اختيار الغاز المساعد المناسب. في الوقت نفسه، تحقق من ضغط الغاز وتدفقه واضبطهما للحفاظ عليه ضمن النطاق الموصى به. بالإضافة إلى ذلك، تأكد من نظافة النظام البصري لمعدات الليزر، واضبط سرعة القطع وقوة الليزر وفقًا لخصائص المادة.

أهمية التفتيش المهني

على الرغم من أن الصيانة المنتظمة واستكشاف الأخطاء وإصلاحها يمكن أن تحل العديد من المشكلات الشائعة، فإن عمليات التفتيش المنتظمة بواسطة فني محترف ضرورية. وتشمل الأسباب المحددة ما يلي:

- الفحص الشامل للمشاكل المحتملة: يمكن للفنيين المحترفين إجراء فحص شامل لآلة القطع بالليزر وتحديد الأخطاء المحتملة ومخاطر السلامة على الفور. يمكنهم استخدام المعدات والخبرة المهنية لتحديد التفاصيل التي قد يتجاهلها المشغلون.

- تحسين موثوقية المعدات: يمكن للفحوصات المهنية المنتظمة ضمان تشغيل كل مكون من مكونات المعدات في أفضل حالة، وتقليل احتمالية حدوث أعطال مفاجئة، وتحسين الموثوقية والاستقرار العام للمعدات.

- إطالة عمر خدمة المعدات: لا يمكن لعمليات التفتيش والصيانة المهنية المنتظمة التعامل مع المشكلات في الوقت المناسب فحسب، بل تعمل أيضًا على إطالة عمر خدمة المعدات بشكل فعال وتقليل تكاليف التشغيل على المدى الطويل.

الصيانة واستكشاف الأخطاء وإصلاحها هي أجزاء مهمة لضمان التشغيل الطبيعي لآلات القطع بالليزر ثاني أكسيد الكربون. من خلال التنظيف والفحص المنتظمين، وحل المشكلات الشائعة في الوقت المناسب، والسعي إلى مساعدة الفنيين المحترفين، يمكن للشركات تحسين كفاءة وسلامة المعدات، وضمان جودة القطع، وبالتالي تعزيز القدرة الإنتاجية والقدرة التنافسية في السوق.

لخص

يلعب نظام إمداد الغاز لآلة القطع بالليزر ثاني أكسيد الكربون دورًا حيويًا في ضمان جودة القطع وكفاءته. لا يوفر نظام إمداد الغاز الغاز اللازم لعملية القطع بالليزر فحسب، بل يلعب أيضًا دورًا رئيسيًا في تحسين دقة القطع وتقليل فقدان المواد. إن فهم تركيبته الأساسية ومبدأ عمله ومتطلبات إمداد الغاز لا يمكن أن يساعد فقط في تحسين عملية القطع، بل يحسن أيضًا من سلامة وموثوقية المعدات.

التكوين الأساسي

يتكون نظام إمداد الغاز بشكل أساسي من ضاغط ومجفف وفلتر ونظام توزيع. يكون الضاغط مسؤولاً عن توفير الضغط وتدفق الغاز لضمان استقرار إمداد الغاز؛ يزيل المجفف الرطوبة من الغاز لتجنب التأثير على تأثير الليزر أثناء عملية القطع؛ يزيل الفلتر الشوائب من الغاز لضمان نقاء الغاز؛ يقوم نظام التوزيع بتوصيل الغاز بشكل فعال إلى رأس القطع والمكونات الرئيسية الأخرى.

في AccTek، تم تجهيز آلة القطع بالليزر CO2 الخاصة بنا بنظام إمداد غاز فعال لضمان أن كل عملية قطع يمكنها تحقيق أفضل النتائج ومساعدة المستخدمين على تحقيق كفاءة إنتاج أعلى.

كيف يعمل؟

يتضمن مبدأ عمل نظام إمداد الهواء روابط متعددة. أولاً، يقوم مصدر الليزر بتوليد شعاع ليزر من خلال إثارة الغاز، ويتم تركيز شعاع الليزر وتشعيعه على سطح المادة. في الوقت نفسه، يلعب الغاز المساعد الذي يوفره نظام إمداد الغاز دورًا رئيسيًا في عملية القطع. يمكن أن تؤثر أنواع مختلفة من الغازات المساعدة (مثل الأكسجين والنيتروجين والهواء المضغوط) بشكل كبير على سرعة وجودة القطع.

يمكن أن يؤدي اختيار الغاز المساعد المناسب إلى تحسين تأثير القطع. على سبيل المثال، يساعد الأكسجين في تعزيز سرعة قطع المواد المعدنية، بينما يكون النيتروجين مناسبًا لمنع أكسدة المواد غير المعدنية. تدعم آلات القطع بالليزر من AccTek بمرونة أنواعًا مختلفة من الغازات المساعدة لتلبية احتياجات القطع المختلفة وتوفير خدمات أفضل للعملاء.

متطلبات إمدادات الغاز

لضمان كفاءة عالية لقطع الليزر، فإن نظام إمداد الغاز لديه متطلبات صارمة على نقاء وضغط وتدفق الغاز. يمكن للغاز عالي النقاء أن يقلل بشكل فعال من تداخل الشوائب في التفاعل، وبالتالي تحسين جودة القطع. يعد ضغط الغاز وتدفقه المناسبان مفتاحًا لضمان التشغيل الفعال لآلة القطع بالليزر. سيؤدي الضغط والتدفق المنخفضان للغاية إلى قطع غير مكتمل، في حين أن الضغط والتدفق المرتفعين للغاية قد يتسببان في إتلاف المادة.

في AccTek، نقدم للمستخدمين إرشادات مفصلة حول متطلبات إمداد الغاز لمساعدتهم على اختيار تكوين الغاز المناسب وضبط الضغط والتدفق المناسبين لضمان أن تكون المعدات دائمًا في أفضل حالة قطع.

الصيانة الدورية والفحوصات المهنية

من خلال الصيانة الدورية والفحوصات المهنية، نضمن أن تكون المعدات دائمًا في أفضل حالة ونقدم دعمًا موثوقًا به للإنتاج. إن تنظيف الفلاتر بانتظام وفحص خطوط أنابيب الغاز وصيانة الضواغط والمجففات لا يمكن أن يحسن جودة القطع فحسب، بل يمنع أيضًا الأعطال المحتملة.

يمكن للفحوصات المنتظمة التي يجريها الفنيون المحترفون اكتشاف المشكلات المحتملة في المعدات في الوقت المناسب وتجنب التأثير على كفاءة الإنتاج. توصي AccTek بخدمات فحص المعدات وصيانتها بشكل منتظم لضمان الحفاظ على آلات القطع بالليزر للعملاء في أفضل حالة، وتقليل حدوث الأعطال، وتحسين كفاءة الإنتاج.

باختصار، يلعب نظام إمداد الغاز لآلة القطع بالليزر ثاني أكسيد الكربون دورًا أساسيًا في جودة القطع وكفاءتها. من خلال فهم تركيبته الأساسية ومبادئ عمله، يمكن للمستخدمين تحسين عملية القطع بشكل أفضل وضمان سلامة وموثوقية المعدات. في AccTek، نحن ملتزمون بتوفير حلول قطع بالليزر عالية الأداء، ومن خلال الصيانة المنتظمة والفحوصات المهنية، نضمن أن تكون معدات العملاء دائمًا في أفضل حالة عمل وتوفير دعم إنتاجي قوي. من خلال اختيارنا، لا يمكنك الحصول على معدات عالية الجودة فحسب، بل يمكنك أيضًا الاستمتاع بخدمة عملاء ودعم فني ممتازين.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر