كيفية اختيار قوة آلة القطع بالليزر ثاني أكسيد الكربون: دليل شامل

تُستخدم تقنية القطع بالليزر ثاني أكسيد الكربون على نطاق واسع في صناعة التصنيع لدقتها العالية وكفاءتها العالية. تُعد قوة الليزر أحد العوامل الرئيسية التي تؤثر على تأثير القطع، والتي تحدد سرعة القطع وعمقه وقابلية المواد للتكيف. لا يؤدي اختيار القوة المناسبة إلى تحسين كفاءة الإنتاج فحسب، بل يضمن أيضًا جودة القطع. تتطلب المواد والسمك المختلفة متطلبات طاقة مختلفة، لذلك من المهم فهم المفاهيم الأساسية ومبادئ اختيار قوة الليزر. ستستكشف هذه المقالة المبادئ الأساسية للقطع بالليزر ثاني أكسيد الكربون، والعلاقة بين القوة وسمك المادة، والعوامل التي تؤثر على اختيار الطاقة، وكيفية اختيار قوة الليزر المناسبة للمواد المختلفة، مما يساعدك على تحسين عملية القطع وتحقيق أفضل النتائج.

جدول المحتويات

المبادئ الأساسية للقطع بالليزر ثاني أكسيد الكربون

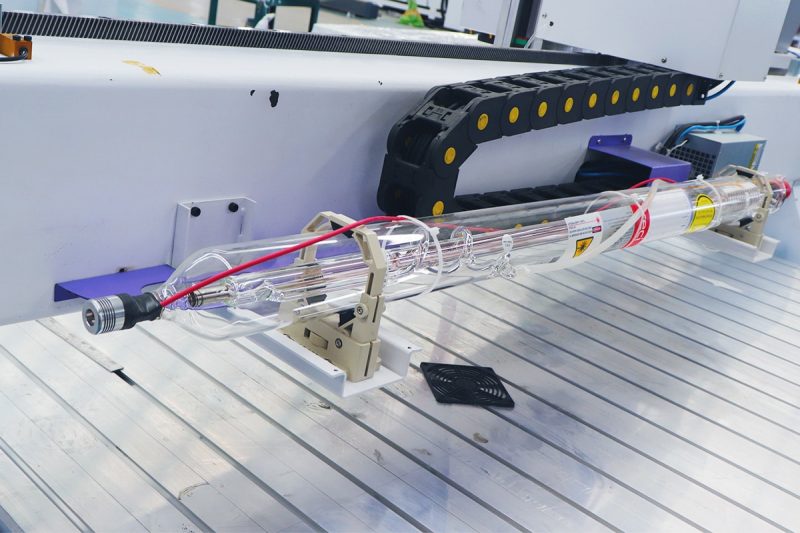

آلة القطع بالليزر CO2 يستخدم ليزر ثاني أكسيد الكربون كمصدر للقطع. يتم تركيز شعاع الليزر الناتج عن مولد ليزر ثاني أكسيد الكربون على سطح مادة القطع من خلال نظام بصري لتحقيق تركيز شعاع الليزر عالي الحرارة وعالي الطاقة. يتفاعل شعاع الليزر مع سطح المادة، وتذوب المادة أو تتبخر عند درجات حرارة عالية لتكوين شق. تعد قوة الليزر أحد العوامل الرئيسية في عملية القطع، والتي تحدد خرج الطاقة لشعاع الليزر، وبالتالي تؤثر على سرعة القطع وعمقه. يكون الشق أثناء القطع بالليزر ثاني أكسيد الكربون ضيقًا وناعمًا للغاية، وهو مناسب للمعالجة عالية الدقة لمجموعة متنوعة من المواد مثل المعدن والخشب والبلاستيك.

وصف مبدأ عمل القطع بالليزر ثاني أكسيد الكربون

تنتج مولدات الليزر ثاني أكسيد الكربون أشعة الليزر عن طريق تحويل الطاقة الكهربائية إلى طاقة ضوئية. تتم العملية المحددة على النحو التالي:

- إثارة غاز ثاني أكسيد الكربون: في مولدات الليزر ثاني أكسيد الكربون، تُستخدم الطاقة الكهربائية لإثارة جزيئات ثاني أكسيد الكربون إلى حالة عالية الطاقة. وعادةً ما يتم تحقيق هذه الإثارة عن طريق التفريغ الكهربائي.

- توليد الفوتونات: عندما تعود جزيئات ثاني أكسيد الكربون المثارة إلى الحالة الأساسية، فإنها تطلق الفوتونات. وبفضل نظام المرآة في تجويف الليزر، تنعكس هذه الفوتونات بشكل متكرر في التجويف، مما يشكل تأثير تضخيم الضوء، وينتج في النهاية شعاع ليزر عالي الكثافة.

- إخراج الشعاع: يتم توجيه شعاع الليزر خارج تجويف الليزر من خلال مرآة ناقلة جزئيًا، ويتم تركيزه بشكل أكبر في شعاع عالي الكثافة من خلال سلسلة من العدسات البصرية والعدسات.

- التركيز والقطع: يشكل شعاع الليزر المركز منطقة عالية الحرارة على سطح المادة، مما يتسبب في ذوبان المادة أو تبخرها بسرعة. وعادة ما يكون رأس القطع مزودًا بغاز مساعد (مثل الأكسجين أو النيتروجين) لنفخ المادة المنصهرة لتشكيل قطع دقيق على قطعة العمل.

نظرة عامة على عملية القطع وعلاقتها بقوة الليزر

أثناء القطع بالليزر ثاني أكسيد الكربون، يتلامس شعاع الليزر أولاً مع سطح المادة ويشكل منطقة عالية الحرارة عند نقطة التلامس. وبينما يتحرك شعاع الليزر على طول المسار المحدد مسبقًا، تذوب المادة أو تتبخر أو تتآكل مباشرة تحت درجة حرارة الليزر العالية، مما يشكل قطعًا. تلعب طاقة الليزر دورًا حيويًا في عملية القطع. فهي تحدد ناتج الطاقة لشعاع الليزر وتؤثر بشكل مباشر على سرعة القطع وعمق القطع وجودة القطع.

- سرعة القطع: كلما زادت قوة الليزر، زادت سرعة القطع. تسمح القوة العالية لليزر بإذابة المزيد من المواد في وقت أقصر، وبالتالي تحسين كفاءة الإنتاج. ومع ذلك، إذا كانت القوة عالية جدًا، فقد يتسبب ذلك في ارتفاع درجة حرارة سطح المادة والتأثير على جودة القطع.

- عمق القطع: تتناسب قوة الليزر مع عمق القطع. تسمح قوة الليزر الأعلى بقطع أعمق، ولكن هذا قد يؤدي أيضًا إلى زيادة المنطقة المتأثرة بالحرارة عند حافة القطع، مما يتسبب في تشوه أو خبث عند الحافة.

- جودة القطع: يجب أن يتوافق ضبط طاقة الليزر مع خصائص المادة. بالنسبة للمواد الرقيقة، يمكن لقوة الليزر المنخفضة ضمان سلاسة ودقة حافة القطع؛ بالنسبة للمواد السميكة، يلزم طاقة أعلى لضمان سلامة القطع.

باختصار، تحقق تقنية القطع بالليزر ثاني أكسيد الكربون تأثيرات قطع عالية الدقة وعالية السرعة من خلال التفاعل بين أشعة الليزر عالية الطاقة والمواد. تعد طاقة الليزر أحد المعلمات الرئيسية التي تؤثر على عملية القطع. يمكن تحقيق أفضل تأثير قطع عن طريق التعديل المعقول للطاقة.

فهم قوة القطع بالليزر

تعد قوة القطع بالليزر واحدة من أهم المعايير في عملية القطع بالليزر، والتي تحدد خرج الطاقة لشعاع الليزر، وبالتالي تؤثر بشكل مباشر على كفاءة وعمق وجودة القطع. إن فهم قوة القطع بالليزر لا يساعد فقط في تحسين عملية القطع، بل يحسن أيضًا كفاءة الإنتاج ويقلل من تكاليف المعالجة.

تعريف قوة القطع بالليزر

تشير قوة القطع بالليزر إلى كثافة الطاقة الناتجة عن الليزر أثناء عملية القطع، والتي يتم التعبير عنها عادةً بالواط (W). تحدد قيمة الطاقة هذه كثافة طاقة شعاع الليزر وتؤثر بشكل مباشر على التفاعل بين الليزر وسطح المادة. أثناء عملية القطع بالليزر، يحول الليزر الطاقة الكهربائية إلى طاقة ضوئية، ويتم تركيز شعاع الليزر الناتج في منطقة صغيرة جدًا من خلال النظام البصري لتشكيل بقعة ذات كثافة طاقة عالية. تولد هذه البقعة درجات حرارة عالية للغاية على سطح المادة، مما يتسبب في ذوبان المادة أو تبخرها أو تآكلها بسرعة، وبالتالي تحقيق القطع. كلما زادت الطاقة، زادت طاقة شعاع الليزر، مما يمكنه إذابة المادة أو تبخرها بشكل أسرع، لذلك تُستخدم عادةً أشعة الليزر عالية الطاقة لقطع المواد الأكثر سمكًا أو زيادة سرعات القطع. ومع ذلك، كلما زادت الطاقة، كان ذلك أفضل. قد تتسبب الطاقة الزائدة في ارتفاع درجة حرارة سطح المادة، مما يؤثر على جودة القطع، مثل التسبب في حواف قطع خشنة أو خبث زائد. لذلك، يجب تعديل اختيار طاقة الليزر وفقًا لمتطلبات القطع المحددة وخصائص المواد لتحقيق أفضل تأثير قطع.

العلاقة بين قوة الليزر وسرعته وسمك المادة

هناك علاقة وثيقة بين قوة الليزر وسرعة القطع وسمك المادة، والتي تحدد معًا تأثير وكفاءة القطع بالليزر.

- قوة الليزر وسمك المادة: كلما زادت سماكة المادة، كلما كانت قوة الليزر المطلوبة أعلى لضمان قدرة شعاع الليزر على اختراق سمك المادة بالكامل. بالنسبة للمواد الرقيقة، قد يؤدي استخدام قوة عالية جدًا إلى ذوبان مفرط للمادة أو حرق الحواف، لذلك يتم عادةً اختيار إعدادات الطاقة المتوسطة والمنخفضة. بالنسبة للمواد السميكة، إذا كانت القوة غير كافية، فقد لا يتمكن شعاع الليزر من قطع المادة بالكامل، مما يؤدي إلى فشل القطع أو عدم اكتماله.

- سمك المادة وسرعة القطع: بالنسبة للمواد الأكثر سمكًا، من الضروري عادةً تقليل سرعة القطع لضمان حصول شعاع الليزر على الوقت الكافي لاختراق سمك المادة وإجراء قطع كامل. وعلى العكس من ذلك، بالنسبة للمواد الأرق، يمكن زيادة سرعة القطع، ولكن من الضروري التأكد من أن طاقة الليزر مناسبة لتجنب ارتفاع درجة حرارة المادة أو القطع غير الكامل.

في التطبيق الفعلي، تكون العلاقة بين قوة الليزر وسرعة القطع وسمك المادة عبارة عن توازن ديناميكي. من خلال ضبط هذه المعلمات، يمكن للمشغلين تحسين نتائج القطع وضمان معالجة عالية الجودة وفعالة. لا يمكن لضبط الطاقة المناسب تحسين كفاءة الإنتاج فحسب، بل يقلل أيضًا من هدر المواد والحاجة إلى المعالجة اللاحقة، وبالتالي تحسين الإنتاجية الإجمالية.

العوامل المؤثرة على اختيار قوة القطع بالليزر

في عملية القطع بالليزر، يعد اختيار قوة الليزر المناسبة هو المفتاح لضمان جودة القطع وكفاءته. تؤثر عوامل متعددة على اختيار قوة الليزر، بما في ذلك نوع وسمك المادة، ومتطلبات سرعة القطع، وجودة القطع المطلوبة، وسعة الماكينة وتكوين العدسة. فيما يلي مقدمة تفصيلية لهذه العوامل وتأثيرها على اختيار قوة الليزر.

نوع المادة وسمكها

يعد نوع المادة العامل الأساسي الذي يحدد قوة القطع بالليزر. تختلف المواد المختلفة في امتصاصها وانعكاسها لليزر، مما يؤثر بشكل مباشر على القوة المطلوبة. على سبيل المثال:

- المواد المعدنية: عادة ما يكون للمعادن قدرة انعكاسية أعلى لشعاع الليزر، وخاصة المواد مثل الألومنيوم والنحاس. لذلك، تتطلب هذه المواد عادة قوة ليزر أعلى لتحقيق قطع فعال. بالإضافة إلى ذلك، تتطلب مواد مثل الفولاذ والفولاذ المقاوم للصدأ أيضًا قوة أعلى لضمان دقة القطع وسرعته بسبب نقاط انصهارها وكثافتها الأعلى.

- المواد غير المعدنية: مثل الخشب والأكريليك والبلاستيك وما إلى ذلك، عادة ما يكون لها معدل امتصاص أعلى لليزر، وبالتالي يمكن قطعها بقوة ليزر أقل. ومع ذلك، فإن هذه المواد سهلة الاحتراق أو الذوبان، لذلك عند اختيار الطاقة، يجب مراعاة الحساسية الحرارية للمادة.

سمك المادة هو عامل مهم آخر. تتطلب المواد السميكة قوى ليزر أعلى لضمان قدرة الليزر القاطع على اختراق السماكة الكاملة للمادة. يمكن للمواد الرقيقة عادةً استخدام قوى أقل، ولكن عليك التأكد من أن الطاقة ليست عالية جدًا لتجنب الذوبان المفرط أو حرق حواف المادة.

متطلبات سرعة القطع

تشير سرعة القطع إلى السرعة التي يتحرك بها رأس القطع بالليزر عبر سطح المادة. هناك علاقة مباشرة بين قوة الليزر وسرعة القطع: يمكن لقوة الليزر الأعلى دعم سرعات قطع أسرع لأنها يمكن أن توفر طاقة كافية لإذابة أو تبخير المادة بسرعة.

ومع ذلك، فإن متطلبات سرعة القطع لا تعتمد فقط على كفاءة الإنتاج، بل تحتاج أيضًا إلى مطابقة خصائص وسمك المادة. إذا كانت سرعة القطع سريعة جدًا، فقد لا يكون لدى الليزر الوقت الكافي لقطع المادة بالكامل، مما يؤدي إلى حواف قطع خشنة أو قطع غير مكتمل. على العكس من ذلك، على الرغم من أن سرعة القطع بطيئة جدًا، إلا أنها يمكن أن تضمن جودة القطع، لكنها ستقلل من كفاءة الإنتاج. لذلك، عند ضبط سرعة القطع، يجب ضبط طاقة الليزر وفقًا لنوع وسمك المادة لإيجاد أفضل توازن بين السرعة والقوة.

جودة القطع المطلوبة

يتم قياس جودة القطع عادةً من خلال نعومة القطع ودقته ووضوح حوافه. تؤثر قوة الليزر بشكل مباشر على مؤشرات الجودة التالية:

- النعومة والدقة: يمكن لقوة الليزر العالية أن تذيب المادة بشكل أسرع وتقلل من منطقة التأثر بالحرارة في المادة، مما يؤدي إلى حواف قطع أكثر سلاسة ودقة أعلى. ومع ذلك، قد تتسبب القوة العالية جدًا في ذوبان مفرط للحافة المقطوعة، مما يؤثر على النعومة.

- وضوح الحافة: بالنسبة لبعض التطبيقات، مثل المكونات الإلكترونية عالية الدقة أو معالجة الأجزاء الميكانيكية الدقيقة، يلزم وجود حواف قطع واضحة للغاية وخالية من النتوءات. في هذه الحالة، قد يكون من الضروري التحكم بدقة في طاقة الليزر لضمان عدم تحول جودة الحافة المقطوعة إلى خشنة أو غير منتظمة بسبب درجة الحرارة الزائدة.

عند النظر في جودة القطع المطلوبة، يجب أيضًا الجمع بين اختيار قوة الليزر وسرعة القطع وسمك المادة لتحقيق التأثير المطلوب.

قدرات الماكينة وتكوين العدسات

تتضمن قدرات الماكينة الحد الأقصى لقوة خرج مولد الليزر، والاستقرار، وجودة النظام البصري. تتمتع آلات القطع بالليزر المختلفة بنطاقات طاقة مختلفة، لذلك عند اختيار قوة القطع، يجب مراعاة القدرات الفعلية للماكينة. إذا تجاوزت الطاقة المطلوبة الحد الأقصى لسعة خرج الماكينة، فلن يكون تأثير القطع كما هو متوقع. بالإضافة إلى ذلك، سيؤثر استقرار مولد الليزر أيضًا على استمرارية ودقة القطع.

يعد تكوين العدسة أيضًا أحد العوامل المهمة التي تؤثر على اختيار قوة الليزر. يحدد البعد البؤري وجودة عدسة التركيز قدرة تركيز شعاع الليزر، مما يؤثر على دقة وعمق القطع. العدسات ذات الأطوال البؤرية الأقصر مناسبة لقطع المواد الرقيقة ويمكنها توفير دقة تركيز أعلى، ولكن قد يلزم تعديل الطاقة قليلاً. على العكس من ذلك، فإن العدسات ذات الأطوال البؤرية الأطول مناسبة لقطع المواد الأكثر سمكًا ويمكنها توفير قطع أعمق، ولكن قد تكون هناك حاجة إلى طاقة ليزر أعلى للحفاظ على جودة القطع.

في التطبيقات الفعلية، تحدد قدرات الماكينة وتكوينات العدسات النطاق المتاح لقوة الليزر. يحتاج المشغلون إلى ضبط قوة الليزر بشكل معقول وفقًا لتكوين الماكينة المحدد لضمان وصول تأثير القطع إلى أفضل مستوى.

يتطلب اختيار قوة القطع بالليزر المناسبة دراسة شاملة لنوع المادة وسمكها ومتطلبات سرعة القطع وجودة القطع المطلوبة، فضلاً عن قدرات الماكينة وتكوين العدسة. هذه العوامل مترابطة وتحدد معًا التأثير النهائي للقطع بالليزر. في التشغيل الفعلي، يمكن للتعديل المعقول لهذه المعلمات أن يساعد الشركات على تحسين كفاءة الإنتاج وخفض التكاليف وضمان نتائج قطع عالية الجودة.

دليل اختيار الطاقة للمواد المختلفة

أثناء عملية القطع بالليزر، تختلف خصائص امتصاص وانعكاس الليزر للمواد المختلفة، لذا من الضروري اختيار قوة الليزر المناسبة وفقًا لنوع المادة وسمكها. فيما يلي دليل لاختيار قوة الليزر للمواد الشائعة، بما في ذلك المعادن والمواد غير المعدنية (مثل الأكريليك والخشب والبلاستيك)، بالإضافة إلى المواد المركبة والمواد المتخصصة.

معدن

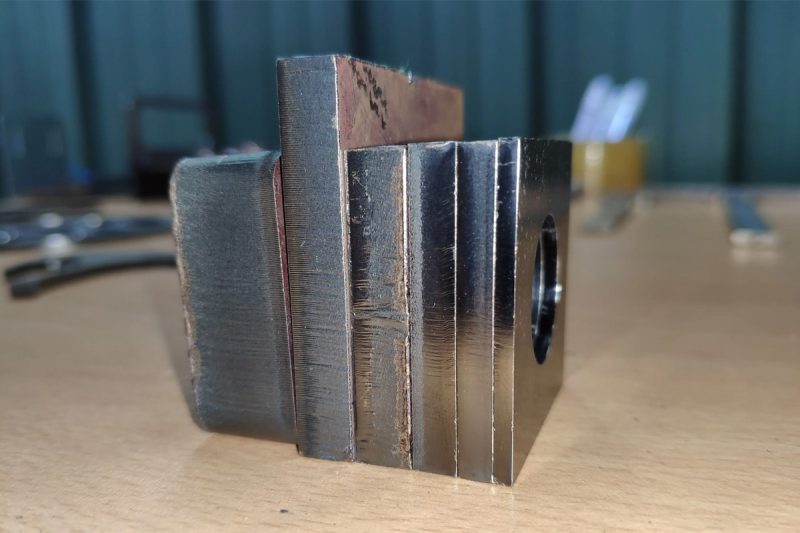

في القطع بالليزر، تكون آلات القطع بالليزر ثاني أكسيد الكربون مناسبة عادةً للصفائح المعدنية الرقيقة، ولكن لا يُنصح بها للصفائح المعدنية السميكة. بالنسبة للمعادن التي يقل حجمها عن 3 مم مثل الفولاذ الكربوني والفولاذ المقاوم للصدأ، يمكن لآلة القطع بالليزر ثاني أكسيد الكربون بقوة 600 وات أن تقطع بكفاءة وحتى تحقق حواف قطع عالية الجودة. ومع ذلك، مع زيادة سمك المعدن، تنخفض سرعة القطع وكفاءته بشكل كبير، مما يؤدي إلى نتائج ضعيفة. لذلك، بالنسبة للصفائح المعدنية السميكة، آلات قطع ألياف الليزر هو خيار أكثر ملاءمة.

غير معدني: أكريليك

الأكريليك هو مادة شائعة الاستخدام في القطع بالليزر وتتميز بامتصاص جيد لليزر ونقطة انصهار منخفضة:

- الأكريليك الرقيق (5-12 مم): يمكن عادةً تحقيق حواف قطع ناعمة باستخدام مولد ليزر منخفض الطاقة (60 وات - 80 وات). يمكن للطاقة المنخفضة أن تقلل من تشوه المادة وحرق الحواف.

- الأكريليك السميك (12-30 مم): بالنسبة للأكريليك الأكثر سمكًا، يلزم طاقة أعلى قليلاً (80 واط - 180 واط)، ولكن يجب اختيار الطاقة بعناية لتجنب ارتفاع درجة حرارة الحافة، مما يتسبب في تشوه المادة أو الخبث.

غير معدني: الخشب

يتطلب الخشب طاقة منخفضة نسبيًا للقطع بالليزر. يجب ضبط اختيار الطاقة أثناء القطع وفقًا لنوع الخشب وسمكه:

- الخشب الرقيق (5-12 مم): عادةً ما يكون مولد الليزر ثاني أكسيد الكربون منخفض الطاقة (60 واط - 100 واط) كافياً لضمان دقة القطع والحواف الناعمة مع تجنب حرق الخشب.

- الخشب السميك (12-25 مم): يلزم استخدام مولد ليزر ثاني أكسيد الكربون متوسط القدرة (100 وات-180 وات) لضمان عمق القطع وسرعته. ومع ذلك، لا يزال يتعين التحكم في قوة وسرعة القطع لمنع الاحتراق المفرط أو تشوه الخشب.

غير المعدنية: البلاستيك

هناك العديد من أنواع البلاستيك، وتتفاعل أنواع البلاستيك المختلفة بشكل مختلف مع الليزر، لذا يجب أن يكون اختيار الطاقة حذرًا:

- المواد البلاستيكية الرقيقة (5-9 مم): عادةً ما يمكن استخدام طاقة منخفضة (60 واط - 100 واط) للقطع الفعال، كما يتم ضمان جودة حافة القطع لتجنب ذوبان المواد أو تشوهها.

- البلاستيك السميك (9-18 مم): مطلوب طاقة أعلى قليلاً (100 واط - 180 واط)، ولكن يجب أن تكون سرعة القطع أبطأ لضمان تأثير القطع مع تقليل تكوين الخبث وتشوه الحافة.

المواد المركبة والمواد المتخصصة

تعتمد متطلبات طاقة الليزر لقطع المواد المركبة والمتخصصة على التركيبة والخصائص المحددة للمادة. عادةً ما تتضمن هذه المواد هياكل متعددة الطبقات، والتي قد تجمع بين مكونات متعددة مثل المعدن والبلاستيك والألياف الزجاجية وما إلى ذلك، لذا فإن اختيار طاقة الليزر يتطلب عناية خاصة لتجنب تقشير المواد أو تلفها.

- المواد المركبة: بالنسبة للمواد المركبة متعددة الطبقات التي لا يزيد سمكها عن 3 مم، يمكن استخدام آلات القطع بالليزر ثاني أكسيد الكربون للقطع. بالنسبة للمواد المركبة الأكثر سمكًا، يوصى باستخدام معدات ليزر ذات طاقة أعلى.

- المواد الخاصة: مثل السيراميك وألياف الكربون وما إلى ذلك، فإن آلات القطع بالليزر ثاني أكسيد الكربون مناسبة فقط لقطع المواد المتخصصة الرقيقة جدًا (<2 مم). لقطع المواد المتخصصة الأكثر سمكًا أو صعوبة، عادة ما تكون هناك حاجة إلى معدات ليزر ذات طاقة أعلى.

تتطلب المواد المختلفة متطلبات مختلفة لقوة الليزر، واختيار قوة الليزر المناسبة أمر بالغ الأهمية. لا يؤثر ضبط الطاقة على سرعة القطع وكفاءته فحسب، بل يرتبط أيضًا بشكل مباشر بجودة القطع وسلاسة الحافة. من خلال ضبط قوة الليزر بشكل صحيح، يمكن للشركات تحسين كفاءة الإنتاج وتقليل هدر المواد وضمان جودة عالية للمنتجات.

الاختبار والتجريب لاختيار طاقة الليزر ثاني أكسيد الكربون

عند اختيار طاقة الليزر ثاني أكسيد الكربون، فإن الاختبار والتجريب هما خطوتان أساسيتان لضمان جودة القطع وكفاءته. ومن خلال التجارب، يمكن تقييم تأثير إعدادات الطاقة المختلفة على تأثيرات القطع بدقة، ويمكن توفير دعم بيانات موثوق به للتشغيل الفعلي.

اختبار المواد

أولاً، يتم إجراء اختبارات أولية على المادة المستهدفة. يتم اختيار عينات من المواد التمثيلية وقطعها باستخدام إعدادات طاقة الليزر المختلفة. يتم تسجيل نتائج كل قطع، بما في ذلك سرعة القطع، ونعومة الحافة، وظروف الخبث، وما إذا كانت هناك أجزاء غير مقطوعة. باستخدام هذه البيانات، يمكن إصدار حكم أولي على نطاق الطاقة المطلوبة.

ضبط معلمات القطع

بناءً على الاختبار الأولي، يتم تعديل طاقة الليزر تدريجيًا وفقًا لمتطلبات سرعة القطع والجودة. تأكد من اختبار التغييرات في سرعة القطع عند قوى مختلفة للعثور على أفضل إعداد للطاقة يوازن بين الكفاءة والجودة. يجب أن تتضمن هذه العملية اختبار تعقيد مسار القطع لضمان إمكانية الحفاظ على تأثير القطع بشكل ثابت في الإنتاج الفعلي.

التحقق من إمكانية التكرار

لضمان موثوقية وثبات الطاقة المختارة، يلزم إجراء اختبارات متعددة لنفس المادة ودفعات مختلفة. لاحظ ما إذا كان تأثير القطع لدفعات مختلفة من المواد بنفس الطاقة متسقًا، وتأكد من أن إعداد الطاقة يمكن أن يتكيف مع الاختلافات الطفيفة في المادة أثناء الإنتاج.

اختبار التطبيق الفعلي

بعد تحديد إعداد الطاقة في بيئة المختبر، قم بتطبيقه على ظروف الإنتاج الفعلية. راقب أداء إعداد الطاقة على خط الإنتاج الفعلي، وقم بإجراء الضبط الدقيق اللازم وفقًا للظروف في الموقع (مثل حالة المعدات والعوامل البيئية). تأكد من أن طاقة الليزر في التطبيقات الفعلية يمكنها تلبية متطلبات جودة القطع وكفاءة الإنتاج.

اعتبارات السلامة والتكلفة

أثناء عملية الاختبار، يجب أيضًا مراعاة تأثير إعدادات الطاقة على المعدات. قد تؤدي الطاقة الزائدة إلى تسريع تآكل المعدات وزيادة تكاليف الصيانة. لذلك، في اختيار الطاقة، يجب الموازنة بين تأثير القطع والاستخدام الطويل الأمد للمعدات لتحقيق أفضل مزيج من الاقتصاد والكفاءة.

من خلال الاختبارات والتجارب المنهجية، يمكن توفير أساس علمي لاختيار طاقة الليزر ثاني أكسيد الكربون لضمان أفضل تأثير قطع في التطبيقات الفعلية. لا تساعد هذه التجارب في تحسين جودة القطع وسرعته فحسب، بل تحمي أيضًا الاستخدام الطويل الأمد للمعدات.

حساب متطلبات الطاقة

في القطع بالليزر، يعد حساب متطلبات الطاقة بدقة هو المفتاح لتحقيق قطع فعال ودقيق. يأخذ حساب متطلبات الطاقة في الاعتبار بشكل أساسي نوع المادة وسمكها وسرعة القطع وجودة القطع المطلوبة.

نوع المادة وسمكها

إن نوع المادة وسمكها هما العاملان الأساسيان اللذان يحددان متطلبات طاقة الليزر. فالمواد المختلفة (مثل المعادن واللافلزات والمواد المركبة) لها معدلات امتصاص ليزر وتوصيل حراري مختلفة، مما يؤثر بشكل مباشر على قدرة الليزر على الاختراق. وبشكل عام، تتطلب المواد الأكثر سمكًا طاقة أعلى لضمان قدرة شعاع الليزر على قطع المادة تمامًا، بينما تتطلب المواد الأرق طاقة أقل لتجنب الذوبان المفرط.

سرعة القطع

سرعة القطع تتناسب طرديًا مع قوة الليزر. لتحسين كفاءة الإنتاج، قد يكون من الضروري زيادة القوة لدعم سرعات القطع الأسرع. ومع ذلك، قد تؤثر السرعات العالية جدًا على جودة القطع، خاصة عند قطع الأشكال المعقدة أو الدقيقة. لذلك، عند ضبط القوة، يجب إيجاد توازن بين السرعة والجودة.

جودة القطع

تؤثر متطلبات جودة القطع أيضًا على اختيار الطاقة. للحصول على حواف قطع ناعمة وتقليل الخبث، يجب التحكم بدقة في طاقة الليزر. قد تتسبب الطاقة العالية جدًا في ذوبان الحافة، في حين قد تتسبب الطاقة غير الكافية في قطع غير مكتمل أو نتوءات. في التشغيل الفعلي، يجب اختبار تأثير إعدادات الطاقة المختلفة على جودة القطع تجريبيًا للعثور على أفضل إعداد.

إن حساب متطلبات الطاقة للقطع بالليزر عبارة عن عملية موازنة متعددة العوامل، والتي تتطلب حسابات علمية تعتمد على خصائص المواد وسرعة القطع ومتطلبات الجودة. يمكن أن تساعد الصيغة التالية في تحديد:

القدرة المطلوبة = سمك المادة × سرعة القطع × معامل خاصية المادة.

من خلال الاختبار والتعديل، يمكن العثور على إعداد الطاقة الأكثر ملاءمة لضمان عملية قطع فعالة ودقيقة.

اعتبارات عملية لاختيار قوة الليزر ثاني أكسيد الكربون

حتى بالنسبة لنفس المادة، قد تؤثر الاختلافات الصغيرة بين الدفعات على تأثير القطع بالليزر. على سبيل المثال، قد يختلف تكوين الخشب قليلاً من دفعة إلى أخرى، مما يؤدي إلى معدلات امتصاص مختلفة لليزر. وهذا يتطلب أن تكون قوة الليزر بحاجة إلى ضبط دقيق في كل مرة يتم فيها تغيير دفعة المادة لضمان نتائج قطع متسقة.

تأثير العوامل البيئية

قد تؤثر عوامل مثل درجة الحرارة المحيطة والرطوبة وجودة الهواء على أداء مولد الليزر وتأثير القطع. على سبيل المثال، قد تؤثر تغيرات درجة الحرارة على استقرار خرج مولد الليزر، وقد تتسبب الرطوبة الزائدة في تبخر بخار الماء على سطح المادة، مما يؤثر على انتقال الليزر. لذلك، في ظل الظروف البيئية المختلفة، يجب تعديل طاقة الليزر بشكل مناسب للتكيف مع التغيرات البيئية.

صيانة المعدات والتآكل

تؤثر حالة معدات القطع بالليزر بشكل مباشر على الطلب على الطاقة. فمع استخدام المعدات لفترة أطول، قد يتعرض مولد الليزر والعدسة والنظام البصري للتآكل أو التلوث، مما يؤدي إلى انخفاض جودة الشعاع، مما يؤثر بدوره على تأثير القطع. لذلك، فإن الصيانة والتنظيف المنتظمين للمعدات أمران ضروريان لضمان أن تكون المعدات دائمًا في حالة عمل مثالية. قد تتطلب المعدات ذات التآكل الأكبر طاقة متزايدة للتعويض عن انخفاض الكفاءة.

سرعة القطع وتعقيد المسار

في الإنتاج الفعلي، تؤثر سرعة القطع وتعقيد المسار بشكل مباشر على متطلبات الطاقة. تتطلب سرعات القطع الأعلى عادةً طاقة أعلى لضمان اختراق القطع، بينما قد تتطلب المسارات المعقدة (مثل المنحنيات أو الأنماط الدقيقة) تحكمًا أكثر دقة في الطاقة. لذلك، في التشغيل الفعلي، يجب أن يتوافق تصميم وتنفيذ مسار القطع الفعلي مع إعداد الطاقة.

المراقبة والتعديل في الوقت الفعلي

في الإنتاج الفعلي، من المهم جدًا مراقبة تأثير القطع في الوقت الفعلي وضبط الطاقة حسب الحاجة. حتى في ظل نفس المواد والظروف، مع تقدم الإنتاج، قد تتغير حالة المعدات أو الظروف البيئية، مما يؤدي إلى انخفاض جودة القطع. من خلال المراقبة في الوقت الفعلي لسلاسة الحافة والاختراق وخبث القطع، يمكن اكتشاف المشكلات في الوقت المناسب وتصحيحها عن طريق ضبط الطاقة أو المعلمات الأخرى.

اعتبارات السلامة والتكلفة

في إعدادات الطاقة الفعلية، يجب أيضًا مراعاة السلامة والفعالية من حيث التكلفة. على الرغم من أن إعدادات الطاقة المفرطة يمكن أن تعمل على تحسين كفاءة القطع، إلا أنها قد تزيد من استهلاك الطاقة وتؤدي إلى ارتفاع التكاليف. بالإضافة إلى ذلك، قد تؤدي الطاقة المفرطة أيضًا إلى مخاطر تتعلق بالسلامة، مثل ارتفاع درجة حرارة المواد أو تلف المعدات. لذلك، في التشغيل الفعلي، يجب أن تستخدم إعدادات الطاقة الطاقة بأكبر قدر ممكن من الكفاءة لتقليل تكاليف الإنتاج مع ضمان السلامة.

في التشغيل الفعلي، يتطلب حساب وضبط قوة القطع بالليزر التعامل بمرونة مع مجموعة متنوعة من العوامل الواقعية، مثل اختلافات المواد والتغيرات البيئية وحالة المعدات وتعقيد مسار القطع. من خلال النظر بشكل شامل في هذه العوامل وإجراء المراقبة والتعديلات في الوقت الفعلي، يمكن ضمان كفاءة واستقرار عملية القطع، مع تقليل التكاليف والمخاطر.

ملخص

إن اختيار قوة آلة القطع بالليزر ثاني أكسيد الكربون هو عملية متعددة الأوجه. تشمل العوامل الرئيسية نوع المادة وسمكها وسرعة القطع ومتطلبات جودة القطع وتكوين الآلة. تتمتع المواد المختلفة بمعدلات امتصاص مختلفة وتوصيل حراري لليزر، لذلك عند اختيار الطاقة، تحتاج أولاً إلى ضبطها وفقًا لخصائص المادة. تتطلب المواد الأكثر سمكًا عمومًا طاقة أعلى، بينما تحتاج المواد الرقيقة إلى التحكم بعناية في الطاقة لتجنب الذوبان المفرط.

ترتبط سرعة القطع ارتباطًا وثيقًا بالطاقة. يمكن أن تؤدي زيادة الطاقة إلى زيادة سرعة القطع، ولكن هذا قد يؤثر على دقة القطع، خاصة عند التعامل مع الرسومات المعقدة. لذلك، يعد إيجاد أفضل توازن بين السرعة والقوة أمرًا بالغ الأهمية لضمان كفاءة الإنتاج والجودة. جودة القطع هي عامل أساسي آخر. ستؤدي الطاقة العالية جدًا أو المنخفضة جدًا إلى انخفاض جودة حافة القطع، لذلك يجب تحديد إعداد الطاقة الأكثر ملاءمة من خلال الاختبار الفعلي. بالإضافة إلى ذلك، فإن تكوين معدات القطع بالليزر، مثل نوع مولد الليزر والنظام البصري، سيؤثر أيضًا على متطلبات الطاقة. لذلك، عند اختيار الطاقة، يجب مراعاة القدرات والقيود المحددة للمعدات.

ومن خلال مراعاة هذه العوامل بشكل كامل وإجراء الاختبارات والتعديلات اللازمة، يمكن تحسين اختيار الطاقة لتحقيق نتائج قطع فعالة ودقيقة.

احصل على حلول الليزر

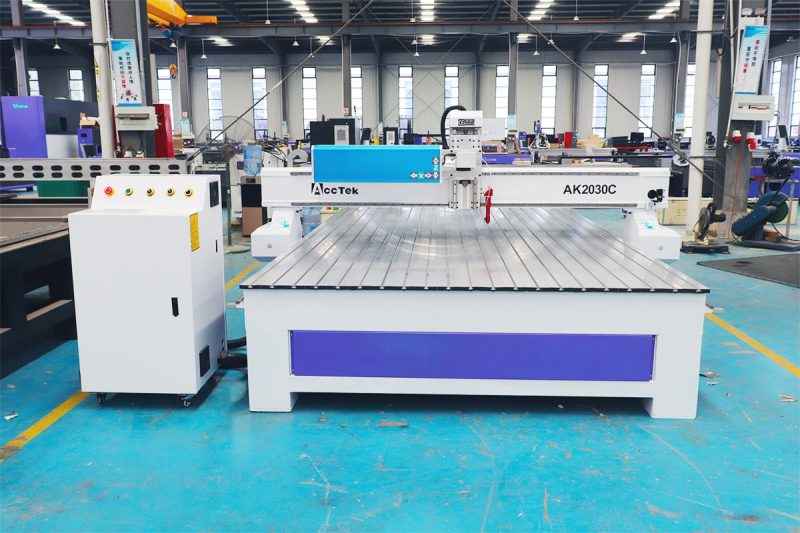

إن اختيار قوة القطع بالليزر ثاني أكسيد الكربون المناسبة يمكن أن يساعد في تحسين استهلاك الطاقة وتحقيق كفاءة تشغيلية عالية. إن العمل مع مورد موثوق يضمن الوصول إلى التكنولوجيا المتقدمة والمشورة المخصصة والدعم المستمر. في AccTek Laser، نقدم مجموعة شاملة من معدات آلة القطع بالليزر ثاني أكسيد الكربون المصممة لتلبية مجموعة متنوعة من الاحتياجات الصناعية. يمكن لخبرائنا مساعدتك في اختيار النموذج والتكوين الأكثر كفاءة في استخدام الطاقة، مع مراعاة عوامل مثل نوع المادة وسمكها وحجم الإنتاج. كما نقدم ميزات متطورة مثل مولدات الليزر عالية الكفاءة وأنظمة التبريد الذكية وبرامج إدارة الطاقة لتحقيق أقصى قدر من الأداء وتقليل استخدام الطاقة. بالإضافة إلى ذلك، يقدم فريقنا خدمات الصيانة المنتظمة والدعم الفني للحفاظ على معداتك بأعلى كفاءة. من خلال الشراكة مع AccTek Laser، يمكنك تحقيق وفورات كبيرة في الطاقة وتقليل تكاليف التشغيل وتعزيز جهود الاستدامة الخاصة بك. اتصل بنا اليوم لمعرفة المزيد عن حلول الليزر المبتكرة لدينا وكيف يمكن أن تفيد عملك.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر