كيفية تحسين قوة الوصلات الملحومة بالليزر

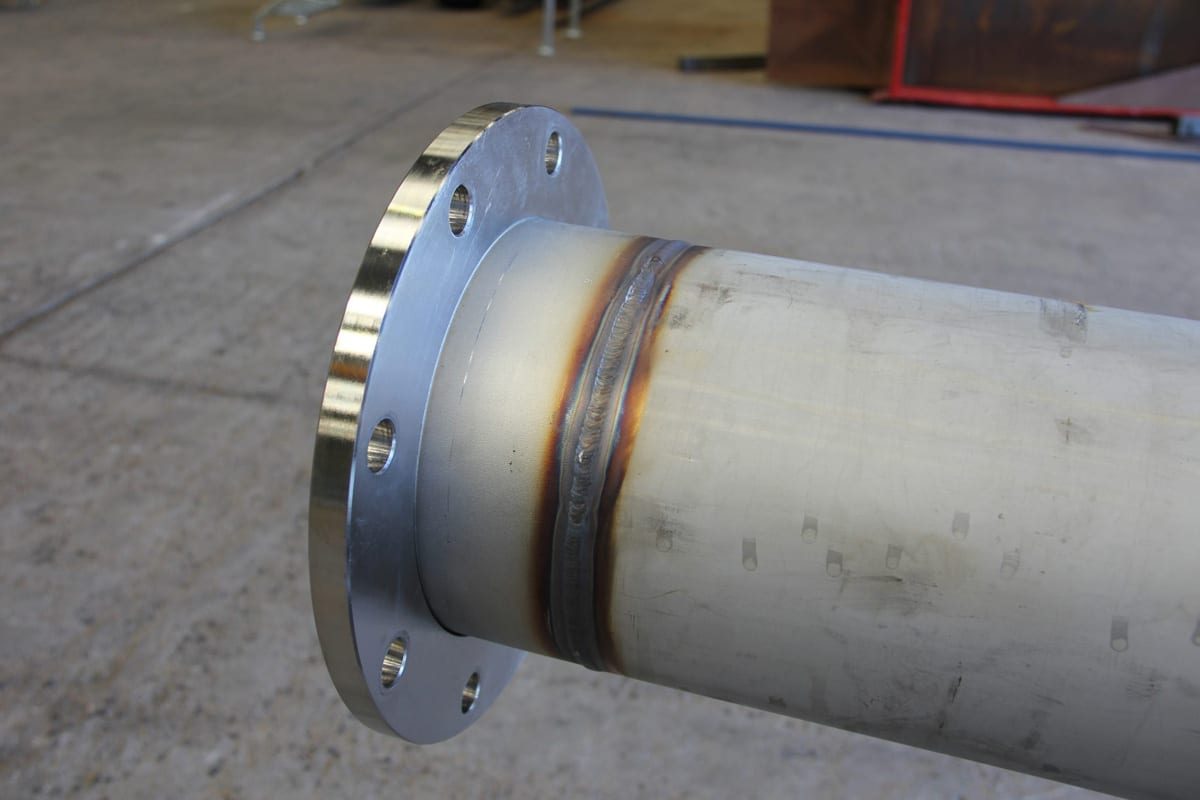

لقد تم استخدام اللحام بالليزر على نطاق واسع في صناعة السيارات والطيران والإلكترونيات كتقنية لحام فعالة ودقيقة بسبب مدخلاتها الحرارية المنخفضة واللحام العميق الاختراق وقدرات الأتمتة الممتازة. يمكن لهذه التقنية تحسين كفاءة الإنتاج بشكل كبير مع ضمان جودة اللحام وتقليل تشوه المواد وخطوات المعالجة. لذلك، أصبح اللحام بالليزر وسيلة لا غنى عنها ومهمة في التصنيع الحديث.

ومع ذلك، فإن قوة الوصلات الملحومة ترتبط ارتباطًا مباشرًا بأداء وموثوقية المنتجات، وخاصة في التطبيقات التي تخضع لضغوط عالية أو بيئات عمل معقدة. إن كيفية تحسين المواد والعمليات والتصميمات لتحسين قوة الوصلات الملحومة بشكل أكبر هي قضية رئيسية في البحث والتطوير التكنولوجي والتطبيقات الصناعية. ستبدأ هذه المقالة بالعوامل الرئيسية التي تؤثر على قوة اللحام، وتحليل التقنيات المتقدمة لتحسين القوة بالتفصيل، واستكشاف أهمية المعالجة بعد اللحام، وتقديم حلول للتحديات الشائعة.

جدول المحتويات

تعرف على اللحام بالليزر

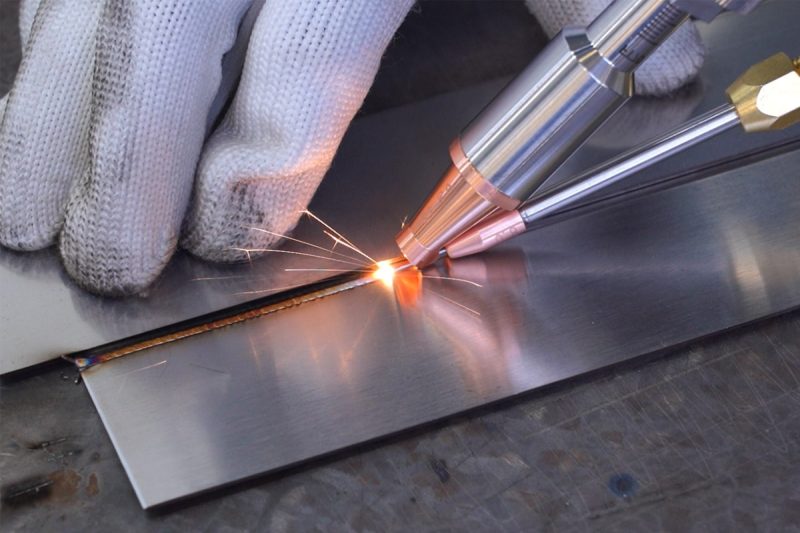

يستخدم اللحام بالليزر شعاع ليزر عالي الطاقة كمصدر للحرارة، والذي يمكن تركيزه في بقعة صغيرة جدًا لتحقيق مدخلات حرارية منخفضة وتأثيرات لحام عميقة الاختراق. تتمثل المزايا الفريدة لهذه التقنية في دقتها ومرونتها، مما يجعلها مناسبة بشكل خاص للهياكل الهندسية المعقدة ومتطلبات الدقة العالية ومناطق اللحام التي يصعب الوصول إليها. بالمقارنة مع طرق اللحام التقليدية، لا يمكن أن يقلل اللحام بالليزر بشكل كبير من التشوه الحراري والإجهاد المتبقي فحسب، بل يحسن أيضًا سرعة المعالجة وكفاءة الإنتاج.

فضلاً عن ذلك، آلة اللحام بالليزر يمكن تطبيق اللحام على توصيل مجموعة متنوعة من المواد، بما في ذلك المعادن المختلفة ومواد السبائك، ويلعب دورًا حيويًا، خاصة في سياق الطلب المتزايد على المكونات خفيفة الوزن وعالية القوة في صناعة التصنيع. ومع ذلك، أثناء تحقيق اللحام الفعال، تظل قوة المفصل الملحوم قضية رئيسية تؤثر على أداء المنتج وموثوقيته. وهذا يتطلب التحسين المستمر لجودة اللحام من خلال تحسين المواد والعمليات والتصميمات لتلبية احتياجات التطبيقات الصناعية عالية المستوى.

العوامل المؤثرة على قوة اللحام

تتأثر قوة الوصلات الملحومة بالليزر بمجموعة من العوامل، بما في ذلك خصائص المواد، ومعلمات الليزر، وتصميم الوصلة، وبيئة اللحام. لتحقيق وصلات ملحومة عالية الجودة، من الضروري أن يكون لديك فهم عميق للدور المحدد لهذه العوامل وتأثيرها المتبادل، لتحسين كل وصلة في التطبيقات العملية. فيما يلي تحليل لهذه العوامل بالتفصيل.

خصائص المواد

تشكل خصائص المواد أساسًا مهمًا لتحديد نتائج اللحام، والتي تتجلى بشكل أساسي في تركيب المادة الأساسية، وسمك المادة، وحالة السطح.

- تكوين الركيزة: تختلف معدلات امتصاص الليزر باختلاف المواد المختلفة. على سبيل المثال، تتمتع المعادن شديدة الانعكاس (مثل الألومنيوم والنحاس) بمعدلات امتصاص منخفضة لطاقة الليزر، مما قد يؤدي بسهولة إلى عدم كفاية الاختراق. من الضروري تحسين تأثير اللحام عن طريق ضبط معلمات الليزر أو طلاء السطح بمواد ماصة.

- سمك المادة: يؤثر سمك المادة بشكل مباشر على توزيع طاقة الليزر. قد تتسبب المواد السميكة للغاية في عدم كفاية اختراق الليزر، مما يؤدي إلى لحامات اختراق غير مكتملة؛ في حين أن المواد الرقيقة للغاية تكون عرضة للاحتراق بسبب طاقة الليزر الزائدة، مما يتطلب ضبطًا دقيقًا في إعدادات المعلمات.

- حالة السطح: تؤثر نظافة سطح المادة وطبقة الأكسيد وخشونته على انتقال وامتصاص الليزر. قد يؤدي تلوث السطح أو أكسدة السطح إلى تكوين بركة منصهرة غير متساوية وتقليل قوة اللحام. لذلك، فإن التنظيف قبل اللحام والمعالجة المناسبة للسطح أمران ضروريان.

معلمات الليزر

تحدد معلمات الليزر بشكل مباشر مدخلات الحرارة وتشكيل حوض المنصهر أثناء اللحام.

- قوة الليزر: قد تؤدي القوة المنخفضة جدًا إلى عدم الاختراق الكافي وإضعاف قوة اللحام، في حين أن القوة العالية جدًا قد تتسبب بسهولة في احتراق المادة أو تكوين بركة منصهرة كبيرة جدًا، وبالتالي إضعاف قوة وصلة اللحام. لذلك، من الضروري اختيار مستوى الطاقة المناسب وفقًا لخصائص المادة وسمكها.

- سرعة اللحام: قد تؤدي سرعة اللحام العالية جدًا إلى تكوين بركة منصهرة غير كافية، وقد تظهر مسام أو شقوق في اللحام؛ بينما قد تتسبب السرعة البطيئة جدًا في إدخال حرارة زائدة، مما يتسبب في ارتفاع درجة حرارة المادة أو حتى تشوهها.

- موضع التركيز: يساعد تحديد موضع تركيز الليزر بدقة على تعظيم الاستخدام الفعال للطاقة وضمان عمق وتوحيد حوض المنصهر. سيؤدي انحراف التركيز إلى انخفاض كفاءة اللحام وقد يتسبب في عيوب الجودة.

- معلمات النبضة: بالنسبة إلى اللحام بالليزر النبضي، يؤثر ضبط عرض النبضة وترددها بشكل مباشر على عملية تكوين وتصلب حوض المنصهر. يمكن أن يؤدي تحسين معلمات النبضة إلى تقليل تكوين الشقوق والمسام وتحسين قوة اللحام.

تصميم الموصل

لا يؤثر تصميم المفصل على سهولة اللحام فحسب، بل يرتبط أيضًا بشكل مباشر بالخصائص الميكانيكية وموثوقية اللحام.

- تكوين المفصل: أنواع مختلفة من المفاصل (مثل المفاصل الطرفية والمفاصل المتداخلة) مناسبة لمتطلبات هيكلية مختلفة ومتطلبات أداء ميكانيكية. على سبيل المثال، تعتبر المفاصل الطرفية مناسبة للحام عالي القوة، في حين أن المفاصل المتداخلة مناسبة بشكل أفضل للحام الصفائح الرقيقة.

- التجميع والمحاذاة: يمكن أن تتسبب أخطاء التجميع أو المحاذاة الرديئة في هجرة حوض اللحام أو عيوب اللحام، مما يقلل من قوة اللحام. في العمليات الفعلية، يمكن أن يؤدي استخدام تركيبات الدقة أو أنظمة المحاذاة التلقائية إلى تحسين دقة التجميع بشكل كبير.

- إعداد الحافة: تعد جودة إعداد الحافة أمرًا بالغ الأهمية لتأثير اللحام. قد تتسبب الحواف غير المستوية أو المشقوقة في حدوث شقوق أو عيوب في الشوائب، لذا يلزم استخدام معدات تشغيل دقيقة للتعامل مع الحواف.

بيئة اللحام

بيئة اللحام هي عامل خارجي يؤثر على جودة اللحام، بما في ذلك اختيار غاز الحماية والتحكم في الظروف البيئية.

- غاز الحماية: يمكن للنوع والتدفق المناسبين لغاز الحماية منع أكسدة حوض المنصهر وتحسين تماسك اللحام ومقاومته للتآكل. على سبيل المثال، يستخدم الأرجون والهيليوم بشكل شائع كغازات حماية، وسيؤثر التدفق الزائد أو القليل جدًا على تأثير الحماية.

- الظروف البيئية: قد تؤثر البيئة ذات الرطوبة العالية أو الغبار الزائد أو الاختلاف الحاد في درجات الحرارة سلبًا على عملية اللحام وقد تتسبب حتى في تدهور أداء اللحام. لذلك، فإن الحفاظ على التحكم البيئي الجيد في منطقة اللحام يعد إجراءً مهمًا لضمان جودة اللحام.

العوامل التي تؤثر على قوة الوصلات الملحومة بالليزر معقدة ومتنوعة، وتشمل جميع جوانب خصائص المواد، ومعلمات الليزر، وتصميم الوصلة، وبيئة اللحام. في التطبيقات العملية، يجب النظر في هذه العوامل بشكل شامل، ويمكن تحقيق وصلات ملحومة عالية الجودة وعالية القوة من خلال تحسين العملية بشكل معقول وتعديل المعدات.

التكنولوجيا لتحسين قوة اللحام

من أجل تحسين قوة الوصلات الملحومة بالليزر، من الضروري تحسين خصائص المواد وتكنولوجيا الليزر والتحكم في عملية اللحام ومعالجة ما بعد اللحام. وهذا لا يشمل فقط اختيار وتحضير مواد اللحام، بل يشمل أيضًا الضبط الدقيق لمعلمات الليزر وتصميم أشكال الوصلات المعقولة واستخدام تكنولوجيا التحكم في العملية المتقدمة. من خلال التحسين الشامل لهذه الروابط، يمكن تحسين الخصائص الميكانيكية وموثوقية اللحام بشكل كبير. سيتم شرح الأساليب التقنية المحددة لتحسين قوة اللحام أدناه.

اختيار المواد وتحضيرها

تشكل المواد أساس أداء اللحام وتلعب دورًا حيويًا في قوة الوصلات الملحومة.

- تحسين السبائك: من خلال اختيار المواد عالية القوة المناسبة للحام بالليزر وضبط تركيبة السبائك، يمكن تحسين نتائج اللحام بشكل كبير. على سبيل المثال، من خلال إضافة عناصر محددة لتحسين قابلية اللحام ومقاومة التعب للمادة، يمكن أن يحافظ اللحام على الاستقرار في البيئات القاسية.

- تنظيف السطح: قم بتنظيف سطح المادة جيدًا قبل اللحام لإزالة الشحوم وطبقات الأكسيد والمواد الملوثة الأخرى، وضمان نقل طاقة الليزر بكفاءة، وتقليل عيوب اللحام. تشمل الطرق الشائعة التنظيف الميكانيكي والتنظيف الكيميائي والتنظيف بالليزر.

- التسخين المسبق: بالنسبة للمواد شديدة الحساسية للحرارة أو المواد المعرضة للتشقق، فإن التسخين المسبق المناسب يمكن أن يقلل من التدرج الحراري أثناء عملية اللحام ويقلل من الإجهاد الحراري، وبالتالي تحسين جودة اللحام.

تحسين الليزر

يؤدي ضبط معلمات الليزر إلى تحديد جودة التشكيل والخصائص الميكانيكية للحام بشكل مباشر.

- التحكم في كثافة الطاقة: اضبط كثافة طاقة الليزر بدقة لضمان التوزيع الموحد لحوض المنصهر، وبالتالي تحسين كثافة وقوة اللحام. قد تؤدي كثافة الطاقة المنخفضة إلى اختراق غير كافٍ، في حين أن كثافة الطاقة العالية جدًا قد تتسبب بسهولة في الاحتراق أو تناثر المعدن.

- تشكيل الشعاع: إن تحسين شكل بقعة الليزر يمكن أن يحسن توزيع الحرارة أثناء عملية اللحام. على سبيل المثال، يمكن أن يؤدي تغيير البقعة الدائرية إلى شكل شعاع بيضاوي أو موزع بشكل خطي إلى تقليل حدوث مسام اللحام بشكل كبير وتحسين استقرار اللحام.

- ضبط التركيز: يعد تحديد موضع تركيز الليزر بدقة أمرًا أساسيًا لتحسين جودة اللحام. قد يؤدي التركيز العميق للغاية إلى عدم كفاية الاختراق، في حين قد يؤدي التركيز الضحل للغاية إلى حدوث مشكلات في تآكل السطح. وبالتالي، يتم ضمان الاختراق الأمثل للحام من خلال التركيز التلقائي أو الضبط الميكانيكي الدقيق.

تحكم العملية

توفر تقنية التحكم في العملية المتقدمة ضمانًا قويًا لاستقرار جودة اللحام.

- نظام التحكم التكيفي: استخدام معدات المراقبة في الوقت الحقيقي (مثل الكاميرات وأجهزة الاستشعار) لمراقبة المعلمات الرئيسية في عملية اللحام، وضبط طاقة الليزر وسرعة اللحام وما إلى ذلك تلقائيًا لضمان أن جودة اللحام دائمًا في أفضل حالة.

- التغذية الراجعة ذات الحلقة المغلقة: يحصل المستشعر على بيانات مثل شكل البركة المنصهرة ودرجة الحرارة، ويرسلها مرة أخرى إلى نظام التحكم في الوقت الفعلي، والذي يمكنه تحسين معلمات اللحام بشكل ديناميكي وتقليل عيوب اللحام.

- خوارزمية التعلم الآلي: تقديم الذكاء الاصطناعي وتكنولوجيا التعلم الآلي لتحليل كمية كبيرة من بيانات اللحام، والتنبؤ بأفضل مجموعة من المعلمات، وتحسين عملية اللحام بشكل أكبر، وتحسين مستوى الأتمتة.

التصميم المشترك والإعداد

يلعب تصميم المفصل وتحضير الحافة دورًا مهمًا في قوة المفاصل الملحومة.

- هندسة المفصل المُحسَّنة: يتم تصميم شكل المفصل وفقًا لعملية اللحام والمتطلبات الهيكلية. على سبيل المثال، تعد الوصلات الطرفية مناسبة للحام عالي القوة، في حين أن الوصلات المتداخلة أكثر ملاءمة للوصلات ذات الألواح الرقيقة. من خلال تحسين هندسة المفصل، يمكن تحسين الخصائص الميكانيكية للحام بشكل كبير.

- التجميع والمحاذاة الدقيقة: استخدم تركيبات عالية الدقة ومعدات تحديد المواقع التلقائية لضمان دقة محاذاة المفاصل، وبالتالي تجنب إزاحات اللحام والمفاصل الرديئة، وتحسين القوة الإجمالية للحامات.

- إعداد الحافة: استخدم معدات دقيقة لمعالجة حافة اللحام لجعلها ناعمة وخالية من النتوءات، مما يقلل بشكل فعال من ميل الشقوق ويحسن اتساق وموثوقية اللحام.

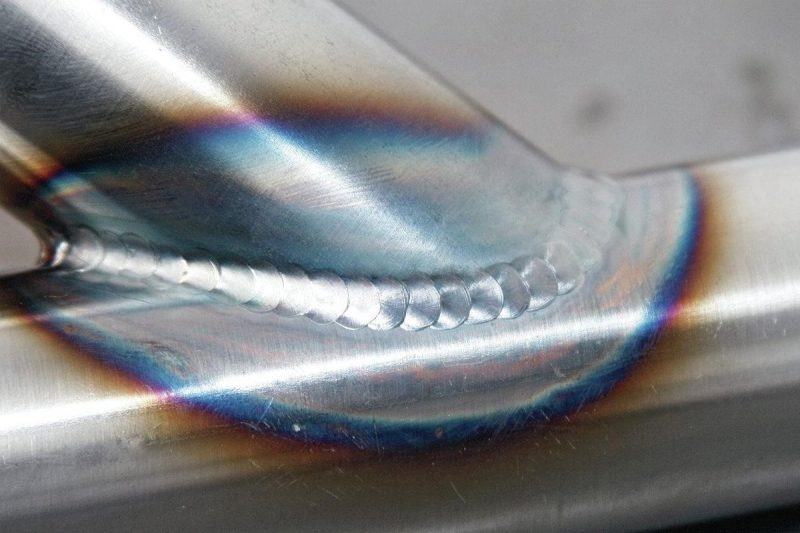

معالجة ما بعد اللحام

يمكن أن تعمل معالجة ما بعد اللحام على إطلاق المزيد من الضغوط المتبقية من اللحام وتحسين الخصائص الميكانيكية وعمر خدمة اللحام.

- المعالجة الحرارية: تحرير ضغوط اللحام من خلال التلدين أو التلطيف، وتحسين البنية الدقيقة للحام والمواد المحيطة، وتحسين صلابة وقوة المادة.

- تشطيب السطح: إزالة الأجزاء الخشنة والعيوب على سطح اللحام عن طريق الطحن أو التلميع، وبالتالي تحسين مقاومته للتعب وجمالياته.

- الاختبار غير المدمر: استخدم طرق الاختبار غير المدمر مثل الاختبار بالموجات فوق الصوتية والتصوير الإشعاعي للتأكد من عدم وجود مخاطر خفية مثل الشقوق والمسام داخل اللحام، مما يؤدي إلى تحسين موثوقية المنتج بشكل أكبر.

- المعالجة الميكانيكية: تحسين توزيع الإجهاد المتبقي على سطح اللحام من خلال طرق مثل الصقل بالخرطوش، واستخدام تقنية الدرفلة لتحسين كثافة اللحام ومقاومته للتعب من خلال الضغط الميكانيكي. يمكن أن توفر طرق المعالجة الميكانيكية هذه تدابير تقوية إضافية للحام.

يتطلب تحسين قوة الوصلات الملحومة بالليزر تحسينًا شاملاً للعديد من الجوانب، من اختيار المواد وإعدادها إلى الضبط الدقيق لمعلمات الليزر، إلى التحكم المتقدم في العملية والمعالجة بعد اللحام، كل رابط أمر بالغ الأهمية. من خلال مجموعات العمليات العلمية والمعقولة، لا يمكن تحسين الخصائص الميكانيكية للوصلات الملحومة فحسب، بل يمكن أيضًا تحسين جودة اللحام وموثوقيته بشكل عام، مما يوفر دعمًا قويًا للتطبيقات الصناعية عالية المستوى.

التحديات والحلول

في عملية اللحام بالليزر، على الرغم من أن كفاءة ودقة التكنولوجيا توفر دعمًا قويًا للتطبيقات متعددة الصناعات، إلا أنه لا تزال هناك بعض التحديات في التطبيقات العملية، والتي تؤثر بشكل مباشر على جودة واستقرار المفاصل الملحومة. لمعالجة هذه التحديات، يمكن للحلول الفعّالة ليس فقط تحسين جودة اللحام ولكن أيضًا توسيع نطاق تطبيق اللحام بالليزر. فيما يلي مناقشة تفصيلية للتحديات الرئيسية الثلاثة للإدارة الحرارية وتوافق المواد واستقرار العملية وحلولها.

الإدارة الحرارية

تعتبر الإدارة الحرارية من القضايا المهمة التي يجب معالجتها أثناء اللحام بالليزر. يمكن أن يؤدي اللحام بالليزر بسهولة إلى ارتفاع درجة حرارة المادة محليًا بسبب المدخلات الحرارية المركزة، مما قد يتسبب في تشوه أو تشققات حرارية أو إجهاد متبقي، وكل هذا قد يقلل من قوة وعمر المفصل الملحوم.

تحليل التحدي

- في بيئات الحرارة العالية، يمكن أن يؤدي التمدد والانكماش غير المتساوي للمواد إلى حدوث تشوه، وخاصة عند لحام المواد الرقيقة والأجزاء الدقيقة.

- قد تؤدي درجات الحرارة المرتفعة بشكل مفرط إلى حدوث شقوق أو تآكل بين الحبيبات في اللحام، مما يؤثر على أداء اللحام.

حل

- تحسين مسار اللحام: تحسين مسار اللحام من خلال التصميم بمساعدة الكمبيوتر (CAD)، وتشتيت مدخلات الحرارة، وخفض درجة حرارة منطقة تراكم الحرارة.

- جهاز التبريد: إن إدخال جهاز تبريد الماء أو جهاز تبريد الهواء أثناء اللحام يمكن أن يتحكم بشكل فعال في شدة إدخال الحرارة لمنطقة اللحام ويقلل من احتمالية التشوه الحراري والشقوق.

- وضع الليزر النبضي: إن استخدام اللحام بالليزر النبضي بدلاً من اللحام بالليزر المستمر يمكن أن يتحكم بشكل أفضل في مدخلات الحرارة، ويقلل من نطاق المناطق المتأثرة بالحرارة، وبالتالي يحسن جودة اللحام.

توافق المواد

في الإنتاج الصناعي، أصبح لحام المواد المختلفة أكثر شيوعًا، مثل الفولاذ والألمنيوم والنحاس والفولاذ المقاوم للصدأ، وما إلى ذلك. يمكن أن تؤدي الاختلافات في الخصائص الفيزيائية والخصائص الكيميائية لهذه المواد إلى صعوبات في اللحام.

تحليل التحدي

- إن لحام المواد غير المتشابهة يكون عرضة لسوء الاندماج، أو هشاشة المراحل، أو تشققات الواجهة، مما يؤثر بشكل خطير على قوة وموثوقية المفصل الملحوم.

- قد يؤدي الاختلاف في معامل التمدد بين المواد إلى حدوث إجهاد متبقي كبير في اللحام أثناء التبريد، مما يزيد من خطر التشقق.

حل

- اختيار السبائك المتوافقة: من خلال تحسين تركيبة المادة، قم باختيار السبائك ذات التوافق الأعلى كمواد أساسية لتقليل حدوث ضعف الاندماج والشقوق.

- استخدام مواد الحشو: إن إضافة مواد حشو محددة (مثل السبائك الرئيسية أو أسلاك اللحام) أثناء عملية اللحام يمكن أن يحسن أداء الاندماج للمادتين مع تقليل تعقيد تفاعل الواجهة.

- تحسين معلمات الليزر: ضبط طاقة الليزر وسرعة اللحام وموضع التركيز بدقة لتلبية الاحتياجات المحددة لحام المواد غير المتشابهة وضمان استقرار وتوحيد حوض المنصهر.

استقرار العملية

إن اللحام بالليزر عملية تعتمد بشكل كبير على المعلمات. وقد تؤدي التقلبات في معلمات اللحام إلى عدم تناسق جودة اللحام، مما يؤثر بالتالي على كفاءة الإنتاج وأداء المنتج.

تحليل التحدي

- قد تؤدي قوة الليزر غير المستقرة أو سرعة اللحام إلى عدم توازن عمق اللحام والعرض والقوة.

- يمكن أن يؤدي الاهتزاز في معدات اللحام أو تثبيت المواد السائبة إلى حدوث عيوب في اللحام مثل نقص الانصهار أو المسامية أو مشاكل الإزاحة.

حل

- التحكم التكيفي: تقديم نظام تحكم تكيفي ذكي لضبط طاقة الليزر وسرعة اللحام بشكل ديناميكي وفقًا لمعلمات اللحام التي تتم مراقبتها في الوقت الفعلي (مثل درجة الحرارة، وشكل البركة المنصهرة، وما إلى ذلك)، وبالتالي ضمان الاستقرار العالي للعملية.

- نظام التغذية الراجعة ذو الحلقة المغلقة: استخدم أجهزة استشعار عالية الدقة لجمع البيانات الرئيسية في عملية اللحام وإرسال البيانات مرة أخرى إلى نظام التحكم للتعديل التلقائي. على سبيل المثال، يتم تعديل موضع التركيز ديناميكيًا من خلال مراقبة التغيرات في شكل حوض المنصهر في الوقت الفعلي لضمان اتساق اللحام.

- تحسين الذكاء الاصطناعي: تقديم خوارزمية تعتمد على التعلم الآلي لتحقيق التحسين التلقائي لعملية اللحام بالليزر من خلال تحليل البيانات الضخمة والتنبؤ بالمعلمات، والحد من تأثير تقلبات المعلمات، وتحسين موثوقية اللحام وإمكانية تكراره.

في تطبيقات اللحام بالليزر، تعد الإدارة الحرارية وتوافق المواد واستقرار العملية من التحديات الرئيسية الثلاثة التي تؤثر على جودة اللحام. يمكن حل هذه المشكلات بشكل فعال من خلال تبني مسارات اللحام المحسّنة والسبائك المتوافقة ومواد الحشو وتكنولوجيا التحكم الذكية لتحسين الخصائص الميكانيكية واستقرار عملية اللحام. لا تستطيع هذه الحلول تلبية المتطلبات العالية للإنتاج الصناعي الحالي فحسب، بل توفر أيضًا أساسًا متينًا لمزيد من تطوير تكنولوجيا اللحام بالليزر.

لخص

كطريقة لحام فعالة ودقيقة، تتمتع تقنية اللحام بالليزر بإمكانيات كبيرة لتحسين قوة الوصلة. من خلال تحسين اختيار المواد ومعلمات الليزر وتصميم الوصلة ومعالجة ما بعد اللحام، يمكن تحسين قوة وموثوقية الوصلات الملحومة بشكل فعال. يمكن أن يساعد التحكم الدقيق في طاقة الليزر والتنظيف المناسب للسطح وتصميم هندسة الوصلة المناسبة والمعالجة الحرارية بعد اللحام أثناء اللحام في تقليل التشوه الحراري وتعزيز مقاومة التعب للوصلات الملحومة. بالإضافة إلى ذلك، مع تقدم تكنولوجيا التحكم في العملية، وخاصة تطبيق التعلم الآلي وأنظمة التحكم التكيفية، تم ضمان استقرار وجودة اللحام بالليزر بشكل غير مسبوق. إن دمج كل هذه التقنيات يجعل اللحام بالليزر أكثر تنافسية في التطبيقات الصناعية ويجلب حلول لحام أكثر كفاءة وموثوقية لمختلف الصناعات.

احصل على حلول الليزر

باعتبارنا شركة رائدة في مجال اللحام بالليزر، AccTek Laser توفر مولدات الليزر حلول لحام عالية القوة وعالية الاستقرار مع أداء ممتاز وتكنولوجيا دقيقة. نحن نركز على تصميم الحلول لعملائنا لضمان أن كل جهاز يمكنه التكيف تمامًا مع احتياجاتك المحددة. سواء كان الأمر يتعلق بتوافق المواد أو التحكم في عملية اللحام أو معالجة ما بعد اللحام، يمكن لتكنولوجيا الليزر الخاصة بنا مساعدتك في تحقيق أفضل تأثير لحام وتحسين كفاءة الإنتاج وجودة المنتج. نحن ملتزمون بتقديم الدعم الفني الشامل والحلول لكل عميل لضمان أن تكون عملية اللحام الخاصة بك دائمًا على المستوى الرائد في الصناعة. إذا كانت لديك أي أسئلة أو احتياجات حول تكنولوجيا اللحام بالليزر، فلا تتردد في الاتصال بنا. سنقدم لك الاستشارات والخدمات الأكثر احترافية لمساعدتك على النجاح على طريق اللحام بالليزر!

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر