كيفية تقليل التشوهات والانحرافات الناتجة عن اللحام بالليزر؟

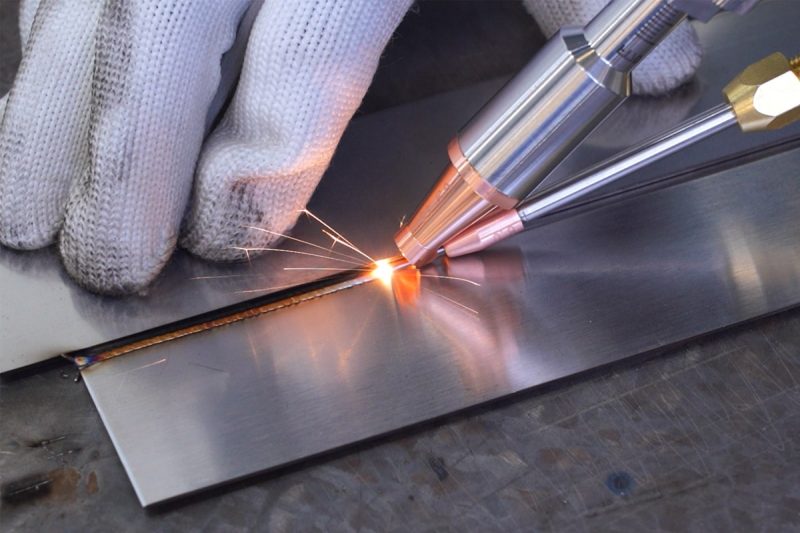

لقد أحدثت تقنية اللحام بالليزر ثورة في التصنيع الحديث، حيث قدمت دقة وكفاءة وتنوعًا لا مثيل لها في مختلف الصناعات. من مكونات السيارات والطائرات إلى الأجهزة الطبية والإلكترونيات، توفر تقنية اللحام بالليزر حلاً عالي السرعة وعالي الجودة لربط المعادن. ومع ذلك، وعلى الرغم من مزاياها العديدة، فإن اللحام بالليزر ليس محصنًا ضد تحديات اللحام الشائعة، مثل التشوه والانحناء. يمكن أن تؤثر هذه المشكلات، الناجمة عن التسخين والتبريد غير المتساويين أثناء عملية اللحام، على دقة الأبعاد والسلامة الميكانيكية والجاذبية الجمالية للمكونات الملحومة.

يعد تقليل التشوهات والانحناءات أمرًا بالغ الأهمية لضمان جودة المنتج وتقليل هدر المواد والحفاظ على كفاءة التصنيع. يتطلب تحقيق ذلك فهمًا عميقًا للعوامل المساهمة في الضغوط الحرارية، فضلاً عن تنفيذ تقنيات محسنة وتقنيات متقدمة. تستكشف هذه المقالة أسباب تشوه اللحام بالليزر وتقدم استراتيجيات عملية للمصنعين للتخفيف من هذه التحديات، وتقديم لحامات خالية من التشوهات للتطبيقات عالية الأداء.

جدول المحتويات

فهم التشوهات والانحناءات الناتجة عن اللحام بالليزر

لا تزال عملية اللحام بالليزر، المعروفة بدقتها وكفاءتها، قادرة على إحداث تشوهات وانحناءات، مما يشكل تحديًا لسلامة البنية وجودة المكونات الملحومة. تنبع هذه التشوهات من عوامل مختلفة، بما في ذلك التأثيرات الحرارية وخصائص المواد ونوع التشوه الذي يحدث أثناء عملية اللحام. يمكن أن يساعد فهم هذه الجوانب في تقليل التشوهات وضمان اللحامات عالية الجودة.

التأثيرات الحرارية أثناء اللحام

تتضمن عملية اللحام بالليزر تطبيقًا سريعًا للحرارة المركزة على منطقة موضعية، مما يؤدي إلى خلق تدرجات حرارية شديدة الانحدار. فمع ارتفاع درجة حرارة المادة، تتمدد، وأثناء التبريد، تنكمش. وغالبًا ما تتسبب الطبيعة الموضعية لهذه العملية في تمدد وانكماش حراري غير متساوٍ، مما يؤدي إلى إجهادات متبقية داخل المادة.

تشمل التأثيرات الحرارية الرئيسية ما يلي:

- التمدد والانكماش الحراري: يؤدي التسخين السريع إلى تمدد المادة بشكل غير متساوٍ، في حين يؤدي التبريد السريع إلى إنشاء قوى انكماش تؤدي إلى تشويه قطعة العمل.

- المنطقة المتأثرة بالحرارة (HAZ): تتعرض المنطقة المحيطة باللحام لدورات حرارية تعمل على تغيير بنيتها الدقيقة، مما يتسبب غالبًا في ضغوط إضافية.

- معدلات التبريد: يمكن لمعدلات التبريد الأسرع أن تؤدي إلى تشوهات أكثر أهمية بسبب الانكماش الحراري المفاجئ.

خصائص المواد المؤثرة على التشوه

يتأثر سلوك المواد أثناء اللحام بالليزر إلى حد كبير بخصائصها الفيزيائية والحرارية. تحدد هذه الخصائص كيفية امتصاص الحرارة وتوصيلها وتبديدها، مما يؤثر على مدى التشوه والانحناء.

تشمل خصائص المواد الرئيسية ما يلي:

- الموصلية الحرارية: المواد مثل الألومنيوم، ذات الموصلية الحرارية العالية، تبدد الحرارة بسرعة، مما يقلل من التدرجات الحرارية ولكنها تتطلب طاقة ليزر أعلى.

- معامل التمدد الحراري (CTE): المواد ذات معامل التمدد الحراري الأعلى، مثل سبائك الألومنيوم، تتعرض لتمدد وانكماش أكبر، مما يزيد من احتمال التشوه.

- معامل المرونة: المواد ذات معامل المرونة المنخفض تكون أكثر عرضة للتشوه تحت الضغط الحراري.

- السعة الحرارية النوعية: تمتص المواد ذات السعة الحرارية العالية طاقة أكبر قبل تغيير درجة الحرارة، مما يؤثر على توزيع مدخلات الحرارة.

أنواع التشوهات في اللحام

تظهر التشوهات أثناء اللحام بالليزر في عدة أشكال، اعتمادًا على المادة وتصميم المفصل ومعايير اللحام. تشمل الأنواع الأكثر شيوعًا ما يلي:

- الانكماش الطولي: يحدث على طول خط اللحام بسبب الانكماش أثناء التبريد، مما يؤدي إلى تقصير المادة طولياً.

- الانكماش العرضي: يحدث هذا بشكل عمودي على خط اللحام، مما يتسبب في انكماش المادة جانبيًا.

- التشوه الزاوي: يحدث بسبب توزيع الحرارة غير المتساوي بين حواف المفصل، مما يؤدي إلى إزاحة زاوية.

- الانحناء: قد تتشوه المواد الرقيقة أو تنثني بسبب الحرارة الزائدة، مما يؤدي إلى عدم استقرار قطعة العمل.

- التشوه الدوراني: يوجد في الأجزاء الدائرية أو المنحنية حيث تسبب الضغوط الحرارية الالتواء.

من خلال تحليل وفهم التفاعل بين التأثيرات الحرارية وخصائص المواد وأنواع التشوهات، يمكن للمصنعين تنفيذ استراتيجيات للتخفيف من هذه التحديات وإنتاج لحامات عالية الجودة وخالية من التشوهات.

المواد المعرضة للتشوه والانحناء بعد اللحام

يتأثر مدى التشوه والانحناء بعد اللحام بالليزر بالخصائص الفيزيائية والحرارية للمادة. بعض المواد أكثر عرضة بطبيعتها بسبب معدلات التمدد الحراري والتوصيل والخصائص الميكانيكية. يساعد فهم المواد المعرضة للتشوه الشركات المصنعة على تبني استراتيجيات مخصصة لتقليل هذه التأثيرات.

الألومنيوم وسبائك الألومنيوم

الألومنيوم معرض بشكل كبير للتشوه بسبب نقطة انصهاره المنخفضة ومعامل التمدد الحراري المرتفع (CTE). تؤدي هذه الخصائص إلى تمدد حراري كبير أثناء اللحام وانكماش سريع عند التبريد. بالإضافة إلى ذلك، فإن الموصلية الحرارية العالية للألومنيوم تبدد الحرارة بسرعة، مما يتطلب مدخلات طاقة أعلى، مما قد يؤدي إلى تفاقم التدرجات الحرارية ويؤدي إلى الانحناء.

التحديات الرئيسية:

- يؤدي ارتفاع CTE إلى توسع وانكماش واضحين.

- تكون الأقسام الرقيقة معرضة بشكل خاص للانحناء أو التشوه الزاوي.

- يؤدي تبديد الحرارة السريع إلى ظهور ملفات حرارية غير متساوية.

استراتيجيات التقليل:

- استخدم التركيبات والمشابك لتقييد الحركة.

- تحسين سرعة اللحام وقوة الليزر للتحكم في مدخلات الحرارة.

- قم بتسخين المكونات مسبقًا لتقليل التدرجات الحرارية.

ستانلس ستيل

إن معامل التمدد الحراري المرتفع نسبيًا والتوصيل الحراري المنخفض للفولاذ المقاوم للصدأ قد يجعلانه عرضة للتشوه، وخاصة في المقاطع الرقيقة. وغالبًا ما يؤدي ضعف تبديد الحرارة للمادة إلى إجهادات حرارية مركزة بالقرب من منطقة اللحام، مما يؤدي إلى الانكماش والتشوه الزاوي.

التحديات الرئيسية:

- تؤدي الحرارة المركزة في منطقة اللحام إلى زيادة الضغوط المتبقية.

- عرضة للتشويه الزاوي والعرضي في المقاطع الرقيقة.

- يمكن أن تؤدي التغييرات في البنية الدقيقة في المنطقة المتأثرة بالحرارة (HAZ) إلى تضخيم الضغوط.

استراتيجيات التقليل:

- وازن بين قوة الليزر وسرعته للتحكم في مدخلات الحرارة.

- استخدم تصميمات الوصلات المتماثلة لتوزيع الحرارة بالتساوي.

- استخدم تقنيات اللحام بالخطوة الخلفية أو التخطي للسماح بالتبريد بين التمريرات.

الفولاذ عالي الكربون

الفولاذ عالي الكربون عرضة للتشوه بسبب تمدده الحراري العالي وإمكانية حدوث تغييرات كبيرة في البنية الدقيقة أثناء اللحام. يمكن أن يؤدي التبريد السريع للفولاذ عالي الكربون إلى إدخال إجهادات متبقية، مما يؤدي إلى الانحناء أو التشقق.

التحديات الرئيسية:

- ارتفاع خطر التمدد والانكماش الحراري أثناء اللحام.

- يؤدي التبريد السريع إلى زيادة الضغوط المتبقية.

- يمكن أن تؤدي التغيرات البنيوية الدقيقة إلى الهشاشة والتشوه.

استراتيجيات التقليل:

- التسخين المسبق والتحكم في معدلات التبريد لتقليل الضغوط الحرارية.

- استخدم تقنيات اللحام النبضي لتقليل مدخلات الحرارة.

- تحسين ملاءمة المفصل لتقليل الفجوات والتسخين غير المتساوي.

صفائح معدنية رقيقة

بغض النظر عن نوع المادة، فإن الصفائح المعدنية الرقيقة معرضة بشكل خاص للتشوه لأنها تفتقر إلى الصلابة اللازمة لمقاومة الضغوط الحرارية. حتى الحد الأدنى من الحرارة المدخلة أثناء اللحام بالليزر يمكن أن يسبب الانحناء أو التموج.

التحديات الرئيسية:

- صلابة محدودة لمواجهة الضغوط الحرارية.

- قابلية أعلى للتشوه الزاوي والانحناء.

- يؤدي امتصاص الحرارة وتبديدها السريع إلى تضخيم التدرجات الحرارية.

استراتيجيات التقليل:

- استخدم المشابك والتثبيتات الصلبة للحفاظ على الشكل.

- قم بتقليل مدخلات الحرارة عن طريق زيادة سرعة اللحام أو استخدام الليزر النبضي.

- استخدم قضبان الدعم أو المبددات الحرارية لتثبيت قطعة العمل.

التيتانيوم وسبائك التيتانيوم

يُظهِر التيتانيوم قابلية معتدلة للتشوه بسبب معامل التمدد الحراري المرتفع نسبيًا والموصلية الحرارية المنخفضة. وفي حين أنه أقل عرضة للتشوه مقارنة بالألومنيوم أو الفولاذ الرقيق، فإن التحكم غير السليم في الحرارة أثناء اللحام يمكن أن يؤدي إلى تشوه زاوي أو طولي.

التحديات الرئيسية:

- يؤدي انخفاض تبديد الحرارة إلى زيادة الضغوط الحرارية الموضعية.

- يمكن أن يؤدي التفاعل العالي مع الأكسجين أثناء اللحام إلى تفاقم الانحناء.

- حساسة لارتفاع درجة الحرارة والتعرض لدرجات الحرارة المرتفعة لفترات طويلة.

استراتيجيات التقليل:

- استخدم غاز الحماية للحفاظ على جودة اللحام وتقليل التأثيرات الحرارية.

- استخدم التثبيتات الدقيقة لتثبيت الأجزاء في مكانها.

- تحسين معلمات اللحام للتحكم في إدخال الحرارة.

النحاس وسبائك النحاس

تجعل الموصلية الحرارية العالية للنحاس من الصعب اللحام بشكل متواصل، حيث تتبدد الحرارة بسرعة، مما يؤدي إلى تدرجات حرارية غير متساوية. ومع ذلك، فإن معامل التمدد الحراري العالي يجعله عرضة للتشوه عندما يكون مدخل الحرارة مفرطًا.

التحديات الرئيسية:

- يتطلب تبديد الحرارة السريع طاقة ليزر عالية.

- يؤدي ارتفاع CTE إلى التوسع والانكماش بشكل كبير.

- يؤدي التسخين غير المتساوي إلى تشوه في الهندسة المعقدة.

استراتيجيات التقليل:

- استخدم التسخين المسبق لتقليل التدرج الحراري.

- تحسين تركيز الليزر وقوته لضمان تطبيق الحرارة بشكل متسق.

- استخدم المراقبة في الوقت الفعلي للتحكم في مدخلات الحرارة.

دوبلكس من الفولاذ المقاوم للصدأ

إن الفولاذ المقاوم للصدأ المزدوج أقل عرضة للتشوه من الفولاذ المقاوم للصدأ الأوستنيتي بسبب صلابته العالية. ومع ذلك، فإن تطبيق الحرارة غير المتساوي يمكن أن يؤدي إلى تشوه زاوي وعرضي، وخاصة في اللحامات غير المتماثلة.

التحديات الرئيسية:

- التبريد غير المتساوي يمكن أن يؤدي إلى ضغوط متبقية.

- التشوه الزاوي في الهندسة المعقدة.

- التغيرات البنيوية الدقيقة بسبب الدورة الحرارية.

استراتيجيات التقليل:

- استخدم تقنيات اللحام المتوازنة لتوزيع الحرارة بالتساوي.

- التحكم في درجات الحرارة بين الممرات لمنع التبريد غير المتساوي.

- استخدم اللحام بالليزر مع مراقبة الدقة في الوقت الفعلي.

تتمتع المواد المعرضة للتشوه بعد اللحام بخصائص مشتركة مثل معاملات التمدد الحراري العالية، والصلابة المنخفضة، والحساسية للتسخين غير المتساوي. ويتطلب التعامل مع هذه التحديات اختيارًا دقيقًا لمعلمات اللحام وحلول التثبيت وتقنيات التحكم الحراري. ومن خلال فهم سلوك كل مادة تحت الضغط الحراري، يمكن للمصنعين تنفيذ استراتيجيات مخصصة لتحقيق لحامات خالية من التشوه والحفاظ على سلامة مكوناتهم.

العوامل المؤثرة على التشوه والانحناء في اللحام بالليزر

إن اللحام بالليزر عملية دقيقة وفعالة، ولكن الحرارة الموضعية التي تدخلها والتبريد السريع قد يتسببان في حدوث تشوهات وانحناءات. إن فهم العوامل التي تساهم في هذه التحديات يمكن أن يساعد في تنفيذ استراتيجيات فعالة للحد منها.

مدخلات الحرارة والتدرجات الحرارية

تلعب الحرارة المدخلة أثناء اللحام بالليزر والتدرجات الحرارية الناتجة عنها دورًا حاسمًا في تحديد مدى التشوه والانحناء.

- إدخال الحرارة الموضعية: يركز اللحام بالليزر حرارة شديدة على مساحة صغيرة، مما يؤدي إلى حدوث تدرجات حادة في درجات الحرارة. تتسبب هذه التدرجات في تمدد وانكماش غير متساوٍ للمادة، مما يؤدي إلى إجهادات متبقية.

- إدخال الحرارة الزائدة: إذا كانت طاقة الليزر عالية جدًا أو سرعة اللحام بطيئة جدًا، فقد يؤدي إدخال الحرارة الزائدة إلى توسيع المنطقة المتأثرة بالحرارة (HAZ) وتضخيم التشوهات.

- التبريد السريع: غالبًا ما يتضمن اللحام بالليزر التبريد السريع، مما قد يؤدي إلى حدوث تغييرات مفاجئة في درجات الحرارة وزيادة خطر الانحناء.

استراتيجيات التخفيف:

- تحسين قوة الليزر وسرعة اللحام لتحقيق التوازن بين مدخلات الحرارة وتقليل التدرجات الحرارية.

- استخدم تقنيات اللحام النبضي للتحكم في توصيل الحرارة وتقليل التسخين الزائد.

- استخدم أنظمة التصوير الحراري أو المراقبة في الوقت الفعلي لتتبع وتعديل ملفات تعريف درجة الحرارة أثناء اللحام.

سمك المادة وتصميم المفصل

يؤثر سمك المادة وتصميم مفصل اللحام بشكل كبير على سلوك التشوه أثناء اللحام بالليزر.

- سمك المادة: تكون المواد الرقيقة أكثر عرضة للتشوه بسبب صلابتها المنخفضة وعدم قدرتها على مقاومة الضغوط الحرارية. وتكون المواد الأكثر سمكًا أقل عرضة للتشوه ولكنها قد تتطلب طاقة ليزر أعلى، مما يزيد من مساحة التأثير الحراري.

- تصميم المفصل: يؤثر نوع المفصل الملحوم وتركيبه على توزيع الحرارة. يمكن أن يؤدي التصميم السيئ للمفاصل إلى تفاقم التدرجات الحرارية ويؤدي إلى تمدد وانكماش غير متساويين.

أنواع المفاصل الشائعة وتأثيراتها:

- الوصلات الطرفية: تقلل بشكل عام من التشوهات عند محاذاتها بشكل صحيح.

- الوصلات المتداخلة: يمكن أن تخلق تدرجات حرارية كبيرة، مما يؤدي إلى الانحناء.

- الوصلات على شكل حرف T والوصلات الزاوية: قد تؤدي الأشكال الهندسية الأكثر تعقيدًا إلى تركيز الضغوط، مما يؤدي إلى زيادة مخاطر التشوه.

استراتيجيات التخفيف:

- اختر تصميمات المفاصل التي تعزز التناسق وتوزع الحرارة بالتساوي.

- تأكد من تثبيت المفصل بشكل محكم لتقليل الفجوات والتسخين غير المتساوي.

- استخدم تقنيات تحضير الحافة، مثل التشطيب، لتحسين استقرار المفصل وتقليل التشوه.

التثبيت والتثبيت

يعد التثبيت والربط المناسبين أمرًا ضروريًا لإبقاء قطعة العمل في مكانها ومقاومة القوى التي تشوه اللحام.

- المشبك الصلب: يوفر دعماً قوياً ولكنه قد يسبب ضغوطاً متبقية إذا تم تقييده بشكل مفرط.

- المشبك المرن: يسمح ببعض الحركة لتقليل تراكم الضغط ولكنه قد لا يمنع الانحناء بشكل كامل.

- المبددات الحرارية: يمكن للتركيبات التي تعمل كمبددات حرارية أن تساعد في تبديد الحرارة، مما يقلل من التدرجات الحرارية.

آثار التثبيت غير الكافي:

- يؤدي الدعم غير الكافي إلى تحرك قطعة العمل أو تشوهها أثناء اللحام.

- يمكن أن يؤدي الإفراط في التضييق إلى حبس الضغوط، مما يؤدي إلى تشوه ما بعد اللحام.

استراتيجيات التخفيف:

- استخدم تثبيتات قوية لتثبيت الأجزاء بقوة في مكانها دون تقييدها بشكل مفرط.

- دمج أحواض الحرارة في تركيبات الإضاءة لإدارة تبديد الحرارة.

- استخدم اللحام الالتصاقي أو اللحام المتسلسل للحفاظ على المحاذاة أثناء العملية.

معدلات التسخين المسبق والتبريد

إن الدورة الحرارية للتسخين المسبق والتبريد لها تأثير كبير على مدى التشوه والانحناء في اللحام بالليزر.

- التسخين المسبق: رفع درجة حرارة قطعة العمل قبل اللحام يقلل من التدرجات الحرارية، حيث تتمدد المادة بشكل أكثر انتظامًا.

- التبريد المتحكم: إن التحكم في معدل التبريد يمنع الانكماشات المفاجئة التي تؤدي إلى الضغوط المتبقية والتشوهات.

الاعتبارات الرئيسية:

- يعد التسخين المسبق مفيدًا بشكل خاص للمواد ذات معاملات التمدد الحراري العالية، مثل الألومنيوم أو الفولاذ عالي الكربون.

- يمكن أن يؤدي ارتفاع درجة الحرارة إلى زيادة منطقة التأثير الحراري وإدخال تغييرات معدنية غير مرغوب فيها.

- يمكن أن يؤدي التبريد غير المنضبط إلى تفاقم تركيزات الضغط وزيادة التشوهات.

استراتيجيات التخفيف:

- قم بتسخين قطعة العمل بأكملها بالتساوي باستخدام الأفران أو التسخين الحثي لتقليل فروق درجات الحرارة.

- التحكم في معدلات التبريد باستخدام معالجات الحرارة بعد اللحام أو طرق التبريد البطيئة.

- قم بمراقبة درجات الحرارة أثناء التسخين المسبق والتبريد باستخدام أجهزة قياس الحرارة أو أجهزة استشعار الأشعة تحت الحمراء لضمان الاتساق.

يتطلب تقليل التشوهات والانحناءات في اللحام بالليزر الانتباه جيدًا للعوامل المؤثرة على مدخلات الحرارة وسلوك المواد وتصميم المفصل والإدارة الحرارية. من خلال تحسين هذه المعلمات ودمج تقنيات التثبيت والتسخين المسبق الفعالة، يمكن للمصنعين تقليل مخاطر التشوه بشكل كبير، مما يضمن جودة لحام أعلى ودقة أبعاد.

طرق تقليل التشوهات والانحناءات في اللحام بالليزر

يتطلب تقليل التشوهات والانحناء في اللحام بالليزر نهجًا استراتيجيًا يتناول إدارة الحرارة وتصميم المفصل وإعداد المواد وتقنيات اللحام.

تحسين معلمات اللحام

يعد الضبط الصحيح لمعلمات اللحام أمرًا ضروريًا للتحكم في مدخلات الحرارة وتقليل التدرجات الحرارية وتقليل التشوهات.

- ضبط قوة الليزر: يمكن أن تؤدي قوة الليزر العالية إلى إدخال حرارة زائدة ومناطق متأثرة بالحرارة أكبر. قم بتحسين قوة الليزر لتحقيق اختراق كافٍ مع تقليل التسخين غير الضروري.

- التحكم في سرعة اللحام: تؤدي سرعات اللحام البطيئة إلى زيادة مدخلات الحرارة، مما يؤدي إلى تشوهات أكبر. تعمل السرعات الأعلى على تقليل التدرجات الحرارية، ولكن يجب توخي الحذر لضمان الاندماج الكامل.

- استخدام الليزر النبضي مقابل الليزر الموجي المستمر: يسمح الليزر النبضي بتوصيل الحرارة بشكل متقطع، مما يقلل من إجمالي الحرارة الداخلة ويقلل التشوهات. الليزر الموجي المستمر أكثر ملاءمة للتطبيقات عالية السرعة ولكنه قد يتطلب استراتيجيات تبريد إضافية.

نصائح عملية:

- استخدم عمليات التشغيل التجريبية لتحديد إعدادات الطاقة والسرعة المثالية لمواد معينة.

- استخدم التصوير الحراري لمراقبة توزيع الحرارة أثناء اللحام.

- دمج الطاقة المنخفضة مع أوضاع الليزر النبضي للمواد الرقيقة أو المعرضة للتشوه.

اعتبارات تصميم المفصل

يؤثر تصميم وإعداد وصلات اللحام بشكل كبير على توزيع الحرارة وتركيزات الإجهاد.

- اختيار نوع المفصل المناسب: تساعد المفاصل المتماثلة، مثل المفاصل الطرفية، في توزيع الحرارة بالتساوي وتقليل التشوهات. تتطلب المفاصل المتداخلة والمفاصل الزاوية، على الرغم من ضرورتها لتطبيقات معينة، التعامل معها بعناية لإدارة الإجهاد.

- إعداد الحافة: يضمن إعداد الحافة بشكل صحيح، مثل التشطيب أو التشغيل الآلي، ملاءمة محكمة وتطبيق حرارة ثابت، مما يقلل من خطر التسخين غير المتساوي والانحناء.

نصائح عملية:

- استخدم تصميمات المفاصل التي تعزز تدفق الحرارة بشكل موحد.

- تقليل فجوات المفاصل من خلال التصنيع الدقيق.

- خذ بعين الاعتبار استخدام مواد الحشو بشكل انتقائي لسد الفجوات وتحسين جودة اللحام.

اختيار المواد وتحضيرها

إن اختيار المواد المناسبة والتأكد من جاهزيتها لعملية اللحام يمكن أن يقلل التشوهات بشكل كبير.

- التوافق المادي: استخدم مواد ذات معاملات تمدد حراري أقل (CTE) أو موصلية حرارية عالية لتقليل الضغوط الحرارية.

- نظافة السطح: تؤثر الملوثات مثل الزيوت أو الأكاسيد أو الأوساخ على امتصاص الحرارة وتسبب تسخينًا غير متساوٍ. تضمن الأسطح النظيفة اتساق اللحام بشكل أفضل وتقليل التشوهات.

نصائح عملية:

- قم بمطابقة المواد الأساسية والحشوات للحصول على خصائص حرارية وميكانيكية مماثلة.

- استخدم طرق التنظيف الكيميائية أو الميكانيكية لتحضير الأسطح.

- قم بتسخين المواد ذات التمدد الحراري العالي لتقليل التدرجات الحرارية.

استخدام التركيبات والمشابك

تمنع تقنيات التثبيت والربط المناسبة الحركة أثناء اللحام وتدير تبديد الحرارة بشكل فعال.

- تقنيات التثبيت الصحيحة: امسك قطعة العمل في مكانها بشكل آمن لمنع التشوه ولكن تجنب الإفراط في التقييد، مما قد يتسبب في ضغوط متبقية.

- استخدام قضبان الدعم ومبددات الحرارة: تدعم قضبان الدعم منطقة اللحام وتقلل التشوهات عن طريق تثبيت المادة، بينما تعمل مبددات الحرارة على تبديد الحرارة الزائدة للتحكم في التدرجات الحرارية.

نصائح عملية:

- تصميم تركيبات مخصصة لتناسب هندسة قطعة العمل المحددة.

- تتضمن مشابك قابلة للتعديل لتحقيق المرونة دون المساس بالدعم.

- استخدم مواد ذات موصلية حرارية عالية لدعم القضبان أو المبددات الحرارية لإدارة تبديد الحرارة.

التسخين المسبق والمعالجة الحرارية بعد اللحام

تؤدي الإدارة الحرارية قبل وبعد اللحام إلى تقليل الضغوط المتبقية والتشوهات بشكل كبير.

- التسخين المسبق المتحكم فيه: يؤدي التسخين المسبق لقطعة العمل إلى تقليل التدرجات الحرارية، وخاصة بالنسبة للمواد مثل الألومنيوم والفولاذ عالي الكربون.

- المعالجة الحرارية بعد اللحام: التبريد التدريجي أو التلدين لتخفيف الإجهاد بعد اللحام يقلل من الضغوط المتبقية ويثبت المادة.

نصائح عملية:

- قم بتسخين قطع العمل بشكل متساوٍ باستخدام الأفران أو المشاعل أو سخانات الحث.

- التحكم في معدلات التبريد باستخدام البطانيات العازلة أو المعالجات الحرارية لمنع الانكماشات المفاجئة.

- قم بمراقبة درجات الحرارة باستخدام أجهزة قياس الحرارة لإدارة حرارية متسقة.

تخطيط تسلسل اللحام

يساعد التخطيط الاستراتيجي لتسلسل اللحام على توزيع الحرارة بالتساوي وإدارة تراكم الضغوط.

- اللحام المتوازن: اللحامات المتناوبة على الجانبين المتقابلين لقطعة العمل تعمل على موازنة مدخلات الحرارة وتقليل الانحناء.

- تقنيات اللحام المتخطي: لحام المقاطع المتقطعة، مما يسمح بالتبريد بين اللحامات لمنع تراكم الحرارة الزائدة في أي منطقة واحدة.

نصائح عملية:

- قم بتقسيم اللحامات الكبيرة إلى أقسام أصغر للسماح بالتبريد المتوسط.

- ابدأ باللحام في المناطق ذات الضغط المنخفض وانتقل تدريجيًا إلى المناطق ذات الضغط العالي.

- استخدام أدوات البرمجيات لمحاكاة توزيع الضغوط وتحسين تسلسل اللحام.

استخدام التقنيات المتقدمة

توفر تقنيات اللحام المبتكرة حلولاً متقدمة لتقليل التشوهات والانحناء.

- اللحام بالليزر الهجين: يجمع اللحام بالليزر مع تقنيات أخرى مثل اللحام القوسي لتحسين توزيع الحرارة وتقليل التشوهات.

- اللحام بالليزر التكيفي: يستخدم أجهزة الاستشعار وأنظمة التغذية الراجعة لضبط معلمات اللحام في الوقت الحقيقي استنادًا إلى ظروف المواد والعملية.

- المراقبة والتحكم في الوقت الفعلي: تتضمن التصوير الحراري، وردود الفعل لقوة الليزر، وأجهزة استشعار التشوه للحفاظ على ظروف اللحام المثالية.

نصائح عملية:

- استثمر في الأنظمة الهجينة للتطبيقات المعقدة أو ذات التحمل العالي.

- استخدم أنظمة المراقبة في الوقت الفعلي للكشف عن الانحرافات وتصحيحها على الفور.

- تنفيذ أنظمة التحكم ذات الحلقة المغلقة للحفاظ على معلمات اللحام ثابتة.

من خلال تنفيذ هذه الأساليب، يمكن للمصنعين تقليل التشوهات والانحناءات بشكل فعال في عمليات اللحام بالليزر. إن تحسين معلمات اللحام وتصميم المفاصل المناسبة وإعداد المواد واستخدام التركيبات المناسبة وإدارة الدورات الحرارية والاستفادة من التقنيات المتقدمة كلها تساهم في تحقيق لحامات عالية الجودة وخالية من التشوهات. لا تعمل هذه الاستراتيجيات على تعزيز الدقة البعدية للمكونات الملحومة فحسب، بل تعمل أيضًا على تحسين كفاءة الإنتاج والحد من هدر المواد، مما يضمن نتائج تصنيع موثوقة وفعالة من حيث التكلفة.

ملخص

يعد تقليل التشوهات والانحناءات في اللحام بالليزر أمرًا بالغ الأهمية لتحقيق اللحامات عالية الجودة والحفاظ على سلامة هيكل المكونات. ينشأ التشوه من التسخين والتبريد غير المتساويين، مما يؤدي إلى إجهادات متبقية تؤدي إلى تشوه المادة. من خلال معالجة العوامل الرئيسية مثل مدخلات الحرارة وخصائص المواد وتصميم المفصل والإدارة الحرارية، يمكن للمصنعين التخفيف من هذه التحديات بشكل فعال.

إن تحسين معلمات اللحام، بما في ذلك قوة الليزر والسرعة واستخدام الليزر النبضي أو المستمر، أمر ضروري للتحكم في مدخلات الحرارة. كما أن التصميم المناسب للمفصل واختيار المواد وإعداد السطح يعزز جودة اللحام من خلال ضمان توزيع الحرارة بشكل موحد وتقليل الضغوط الحرارية. كما تلعب عمليات التثبيت الفعالة واستخدام قضبان الدعم ومبددات الحرارة والتسخين المسبق الاستراتيجي ومعالجات الحرارة بعد اللحام دورًا محوريًا. توفر التقنيات المتقدمة مثل اللحام بالليزر الهجين والمراقبة في الوقت الفعلي وأنظمة التحكم التكيفية أدوات إضافية لتقليل التشوهات.

ومن خلال دمج هذه الاستراتيجيات، يمكن للمصنعين إنتاج لحامات خالية من التشوهات ودقيقة وموثوقة، مما يعزز الكفاءة وأداء المنتج.

احصل على حلول اللحام بالليزر

في AccTek Laserنحن نتفهم التحديات التي يواجهها المصنعون في تقليل التشوهات والانحناءات أثناء اللحام بالليزر. بصفتنا شركة مصنعة محترفة لـ ماكينات القطع بالليزر, ماكينات اللحام بالليزر, ماكينات التنظيف بالليزر، و آلات الوسم بالليزرنحن ملتزمون بتقديم حلول متطورة مصممة خصيصًا لتلبية احتياجاتك. تم تصميم آلات اللحام بالليزر المتقدمة لدينا لضمان التحكم الدقيق في الحرارة، مما يتيح اللحام بدون تشوهات حتى في أكثر التطبيقات تطلبًا.

بفضل مجموعة من الميزات القابلة للتخصيص، بما في ذلك إعدادات طاقة الليزر المحسّنة وأنظمة المراقبة في الوقت الفعلي وتقنيات اللحام التكيفية، توفر آلات AccTek Laser أداءً وموثوقية لا مثيل لهما. سواء كنت تعمل مع مواد دقيقة أو أشكال هندسية معقدة، يمكن لخبرائنا إرشادك في اختيار أفضل تكوين لمتطلباتك المحددة.

تعاون مع AccTek Laser للتغلب على تحديات اللحام وتعزيز كفاءة الإنتاج. اتصل بنا اليوم للحصول على استشارة شاملة ودعم فني والوصول إلى حلول اللحام بالليزر الرائدة في الصناعة. دعنا نساعدك على تحقيق الكمال في كل عملية لحام.

يعد التثبيت والربط المناسبين أمرًا ضروريًا لإبقاء قطعة العمل في مكانها ومقاومة القوى التي تشوه اللحام.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر