ما مدى سخونة اللحام بالليزر؟

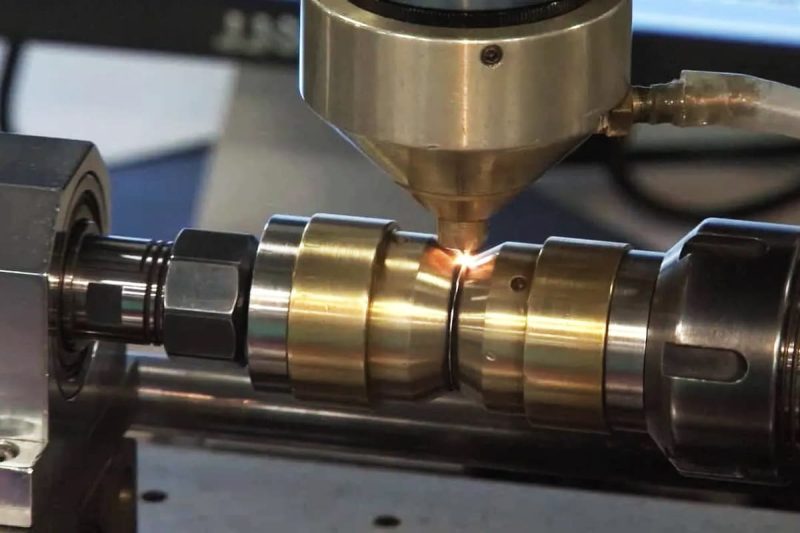

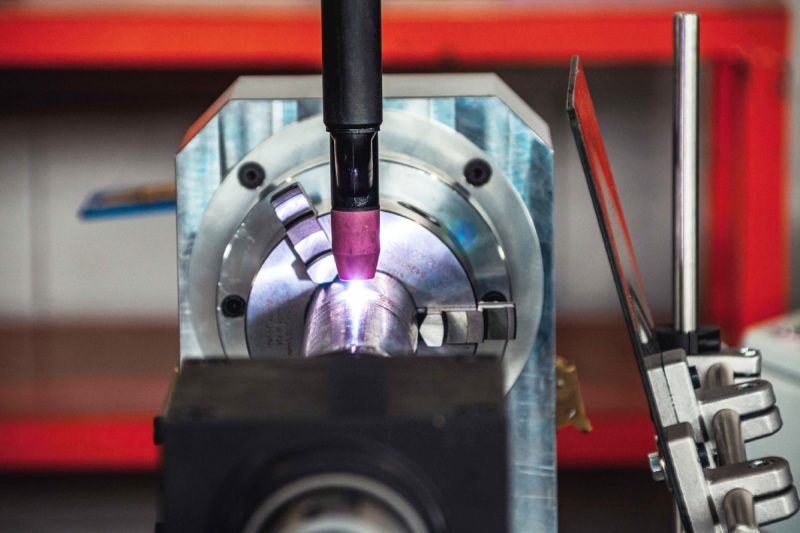

اللحام بالليزر هو تقنية لحام فعالة ودقيقة. يكمن جوهرها في استخدام شعاع ليزر عالي الكثافة لإذابة المادة محليًا وتحقيق اتصال قوي من خلال التبريد السريع. على عكس طرق اللحام التقليدية، فإن طاقة اللحام بالليزر مركزة وقابلة للتحكم، ودرجة حرارة تشغيلها عالية للغاية، والتي يمكن أن تصل بسهولة إلى 6000 درجة مئوية أو حتى أعلى، وهو ما يكفي لإذابة معظم المعادن والسبائك. تعد درجة الحرارة معلمة مهمة في عملية اللحام بالليزر. فهي لا تحدد سرعة ذوبان وعمق لحام المادة فحسب، بل تؤثر أيضًا على قوة وتشطيب سطح المفصل الملحوم. نظرًا للمدخلات الحرارية عالية التركيز لشعاع الليزر، فإن اللحام بالليزر يتمتع بمزايا واضحة في السرعة والدقة والتحكم في المنطقة المتأثرة بالحرارة (HAZ)، مما يجعله العملية المفضلة في العديد من المجالات.

يؤثر التحكم في درجة الحرارة في اللحام بالليزر أيضًا بشكل مباشر على ملاءمة العملية والأداء النهائي لها. إذا كانت درجة حرارة اللحام مرتفعة للغاية، فقد تحترق المادة أو قد تظهر عيوب اللحام، مثل المسام والشقوق؛ إذا كانت درجة الحرارة منخفضة للغاية، فقد لا تذوب المادة تمامًا، مما يؤدي إلى مشاكل مثل اختراق اللحام غير الكامل. بالإضافة إلى ذلك، فإن عوامل مختلفة مثل نوع مادة اللحام وقوة الليزر وتركيز الشعاع وسرعة اللحام سيكون لها تأثير كبير على درجة حرارة اللحام. في العمليات الفعلية، يعمل المهندسون عادةً على تحسين تأثير اللحام من خلال ضبط معلمات العملية بناءً على نقطة الانصهار والتوصيل الحراري للمادة. وبسبب هذا التحكم الدقيق في درجة الحرارة على وجه التحديد، يمكن استخدام اللحام بالليزر على نطاق واسع في الصناعات ذات الطلب العالي مثل تصنيع السيارات والفضاء والمعدات الطبية، وقد أثبت أداءه المتفوق وقدرته على التكيف.

جدول المحتويات

فهم درجات حرارة اللحام بالليزر

مبدأ استخدام درجات الحرارة العالية في اللحام بالليزر

يتم لحام المواد من خلال كثافة الطاقة العالية لشعاع الليزر المركز لتشكيل وصلة لحام قوية. أثناء عملية اللحام بالليزر، يمكن أن تكون درجة حرارة التركيز لشعاع الليزر عالية جدًا، وعادةً ما تتجاوز 6000 درجة مئوية، وحتى تصل إلى 10000 درجة مئوية في بعض الحالات. هذه درجة الحرارة العالية كافية لإذابة جميع المواد المعدنية الشائعة تقريبًا، مثل الفولاذ المقاوم للصدأ، سبائك الألومنيوم، النحاس، وسبائك التيتانيوم. تتيح خصائص درجة الحرارة العالية للحام بالليزر إكمال عملية الصهر واللحام في وقت قصير، وبسبب المدخلات الحرارية المركزة، يمكن تقليل المنطقة المتأثرة بالحرارة (HAZ)، وبالتالي تقليل خطر التشوه الحراري والإجهاد المتبقي.

بالمقارنة مع عمليات اللحام التقليدية، يتمتع اللحام بالليزر بالمزايا الفريدة التالية:

- كثافة الطاقة العالية: يتم تركيز الطاقة في منطقة التركيز في اللحام بالليزر، مما يمكن أن يذيب المعدن بسرعة وهو مناسب للحام الدقيق.

- دقة التحكم العالية: يمكن تعديل طاقة الليزر وتركيز الشعاع والمعلمات الأخرى بدقة لتوفير توزيع درجة الحرارة بشكل يمكن التحكم فيه بدرجة كبيرة.

- التسخين السريع: يمكن أن يؤدي اللحام بالليزر إلى إذابة المعدن بسرعة في جزء من الألف من الثانية، مما يزيد من سرعات اللحام بشكل كبير.

مقارنة درجة حرارة اللحام بالليزر مع عمليات اللحام الأخرى

بالمقارنة مع عمليات اللحام التقليدية الأخرى، فإن اللحام بالليزر له خصائص درجة حرارة مختلفة وأنماط متأثرة بالحرارة. فيما يلي مقارنة بين درجات الحرارة بين اللحام بالليزر واللحام القوسي واللحام بالمقاومة:

اللحام بالليزر

- نطاق درجة الحرارة: عادة ما يكون بين 6000 درجة مئوية و10000 درجة مئوية، ويمكن أن تكون درجة الحرارة في المنطقة البؤرية مرتفعة للغاية.

- توزيع درجة الحرارة: تتركز درجة حرارة اللحام بالليزر في منطقة اللحام، ولا تنتشر الحرارة تقريبًا إلى المواد المحيطة.

- المميزات: بفضل درجة الحرارة المركزة للغاية والتحكم الدقيق، يمكن أن يكتمل اللحام بالليزر في وقت قصير جدًا، مع سرعة لحام عالية ومنطقة صغيرة متأثرة بالحرارة. إنه مناسب للمشاهد ذات المتطلبات العالية للغاية لدقة اللحام والجودة.

اللحام بالقوس الكهربائي

- نطاق درجة الحرارة: عموما بين 3500 درجة مئوية و6000 درجة مئوية، اعتمادا على نوع القوس وظروف اللحام.

- توزيع درجة الحرارة: يتميز اللحام القوسي بتوزيع واسع لدرجة الحرارة، وسوف تنتشر درجة الحرارة على مساحة أكبر، مما قد يؤدي إلى منطقة متأثرة بالحرارة أكبر.

- المميزات: يستخدم اللحام القوسي عادة في لحام المواد السميكة. على الرغم من ارتفاع درجة الحرارة، إلا أنه قد يتسبب في المزيد من التشوه الحراري والإجهاد بسبب المدخلات الحرارية الكبيرة، ودقة التحكم ضعيفة نسبيًا.

اللحام بالمقاومة

- نطاق درجة الحرارة: عادة ما تكون درجة حرارة اللحام بالمقاومة أقل من 3000 درجة مئوية وتتركز عند نقطة التلامس.

- توزيع درجة الحرارة: تتركز درجة حرارة اللحام بالمقاومة بشكل أساسي في المكان الذي يتلامس فيه القطبان مع المادة، مما يشكل تسخينًا موضعيًا.

- المميزات: اللحام بالمقاومة مناسب للحام مواد الألواح الرقيقة. تساعد درجة الحرارة المنخفضة ومنطقة اللحام المركزة على تجنب ارتفاع درجة الحرارة، لكن نطاق تطبيقه ضيق.

اللحام بالليزر مناسب لمهام اللحام عالية الدقة التي تتطلب التحكم الدقيق في درجة حرارة اللحام ومنطقة التأثر بالحرارة الصغيرة بسبب خصائصه الحرارية العالية والمدخلات الحرارية المركزة. بالمقارنة مع عمليات اللحام القوسي التقليدية واللحام بالمقاومة، يوفر اللحام بالليزر كثافة طاقة أعلى، وعملية لحام أسرع، ومنطقة تأثر بالحرارة أصغر، مما يجعله يستخدم على نطاق واسع في صناعة الطيران، وتصنيع السيارات، والمعدات الإلكترونية، وغيرها من المجالات. كما أن الاختلافات في التحكم في درجة الحرارة وجودة اللحام لعمليات اللحام المختلفة تجعلها تتمتع بمزاياها وقيودها في المواد المختلفة والاحتياجات الصناعية.

العوامل المؤثرة على درجة حرارة اللحام

اللحام بالليزر هو تقنية لحام دقيقة، وتتأثر درجة حرارة اللحام بالعديد من العوامل. ترتبط هذه العوامل بشكل مباشر بتأثير اللحام وجودة اللحام وأداء المنتج النهائي. بعد ذلك، سنناقش بالتفصيل كيف تؤثر العديد من العوامل الرئيسية على درجة حرارة اللحام بالليزر.

طاقة الليزر

تعد قوة خرج الليزر أحد أهم العوامل المؤثرة على درجة حرارة اللحام بالليزر. فكلما زادت القوة، زادت الطاقة المنبعثة من شعاع الليزر وزاد سمك المادة التي يمكن إذابتها، ولكنها قد تسبب أيضًا مشاكل مثل الاحتراق الزائد والتلف الحراري.

- الليزر عالي الطاقة: يستخدم للمواد الأكثر سمكًا، ويمكنه توفير طاقة كافية لإذابة المادة بسرعة. قوة الليزر الصناعي ماكينات اللحام بالليزر تتراوح عادة بين 500 وات و6000 وات. وفقًا للاحتياجات المختلفة، يمكن تعديل الطاقة للتكيف مع سمك ونوع المواد المختلفة. اللحام بالليزر عالي الطاقة مناسب للمواد السميكة والإنتاج على نطاق واسع، ولكنه أيضًا أكثر عرضة للتسبب في تراكم الحرارة، مما يؤدي إلى تشوه حراري أو لحام غير متساوٍ.

- ليزر منخفض الطاقة: مناسب للمواد الرقيقة، وقادر على اللحام الدقيق مع إدخال حرارة متحكم فيه. يمكن أن يقلل اللحام بالليزر منخفض الطاقة من التأثير الحراري على المادة، ولكن إذا كانت الطاقة منخفضة للغاية، فقد لا يذوب المادة بالكامل، مما يؤدي إلى قوة غير كافية لمفصل اللحام.

تركيز الشعاع

يعد تركيز الشعاع أحد العوامل الرئيسية التي تحدد توزيع درجة الحرارة في اللحام بالليزر. تؤثر درجة تركيز شعاع الليزر بشكل مباشر على كثافة الطاقة، والتي بدورها تحدد درجة الحرارة أثناء عملية اللحام.

- التركيز الدقيق: كلما تم تركيز شعاع الليزر بدقة أكبر، كلما زادت كثافة الطاقة ودرجة الحرارة، مما يمكن أن يذيب المادة بسرعة ويكمل اللحام. يمكن للتركيز الدقيق ضمان توزيع الحرارة بشكل موحد أثناء اللحام والحصول على نتائج لحام جيدة.

- انحراف التركيز: إذا كان تركيز شعاع الليزر منحرفًا أو لم يكن التركيز دقيقًا بدرجة كافية، فسيكون توزيع الطاقة غير متساوٍ، وستكون درجة حرارة منطقة اللحام غير متساوية أيضًا، مما قد يؤدي إلى ضعف قوة المفصل الملحوم أو حتى مشاكل الجودة مثل اللحام البارد والشقوق.

نوع المادة

تحدد خصائص التوصيل الحراري واختلافات نقطة الانصهار للمواد المختلفة درجة حرارة اللحام المطلوبة. يمكن أن تؤثر التوصيل الحراري ونقطة الانصهار وانعكاسية المادة بشكل كبير على نتائج اللحام بالليزر.

- التوصيل الحراري: يمكن للمواد ذات التوصيل الحراري العالي (مثل النحاس والألومنيوم) أن تنشر الحرارة بسرعة من منطقة اللحام إلى المنطقة المحيطة، مما يعني أن درجات الحرارة الأعلى مطلوبة لإذابة هذه المواد. في المقابل، من المرجح أن تتراكم الحرارة في منطقة محلية في المواد ذات التوصيل الحراري المنخفض (مثل الفولاذ المقاوم للصدأ والتيتانيوم)، لذلك من السهل نسبيًا الوصول إلى درجة حرارة اللحام المطلوبة.

- نقطة الانصهار: يؤثر الاختلاف في نقاط انصهار المواد المختلفة أيضًا بشكل مباشر على درجة حرارة اللحام. على سبيل المثال، نقطة انصهار الفولاذ المقاوم للصدأ هي 1450 درجة مئوية، بينما تكون نقطة انصهار سبيكة الألومنيوم أقل، حوالي 660 درجة مئوية. هذا يعني أن لحام الفولاذ المقاوم للصدأ يتطلب درجات حرارة أعلى وقوة ليزر أقوى بينما يمكن لحام سبائك الألومنيوم استخدام درجات حرارة أقل.

سرعة اللحام

تعتبر سرعة اللحام عاملاً آخر مهمًا يؤثر على درجة الحرارة. تحدد سرعة اللحام كمية الحرارة التي تدخل المادة لكل وحدة زمنية، مما يؤثر بدوره على درجة حرارة اللحام.

- سرعة لحام أعلى: عندما تكون سرعة اللحام أسرع، يمر شعاع الليزر عبر اللحام لفترة أقصر ويتم تقليل مدخلات الحرارة إلى المادة. سيؤدي هذا إلى انخفاض درجة الحرارة في منطقة اللحام وتقليل تراكم الحرارة، مما يساعد على تقليل المنطقة المتأثرة بالحرارة والتشوه والإجهاد المتبقي. ومع ذلك، قد تؤدي سرعات اللحام السريعة للغاية إلى ذوبان غير كافٍ للمعدن الملحوم، مما يؤدي إلى مشاكل في جودة اللحام.

- سرعة لحام أقل: تسمح سرعات اللحام الأبطأ لشعاع الليزر بالبقاء في منطقة اللحام لفترة أطول، مما يسمح بتراكم الحرارة، وبالتالي زيادة درجة حرارة منطقة اللحام. يساعد هذا في لحام المواد الأكثر سمكًا، ولكنه قد يؤدي أيضًا إلى ارتفاع درجة الحرارة وتشوه وتمدد المنطقة المتأثرة بالحرارة.

تتأثر درجة حرارة اللحام بالليزر بالعديد من العوامل، بما في ذلك قوة الليزر وتركيز الشعاع ونوع المادة وسرعة اللحام. سيؤثر كل عامل على درجة حرارة اللحام بدرجات متفاوتة، وبالتالي تحديد تأثير وجودة اللحام. في التشغيل الفعلي، يجب تحسين معلمات اللحام وفقًا لنوع المادة وسمكها ومتطلبات العملية لضمان عملية لحام سلسة والحصول على وصلات لحام عالية الجودة.

نطاق درجة حرارة اللحام بالليزر

اللحام بالليزر هو عملية لحام عالية الدقة يتم فيها تسخين المادة بشعاع ليزر مركّز الطاقة. أثناء عملية اللحام، يكون نطاق توزيع درجة الحرارة واسعًا، من نقطة انصهار المادة إلى درجة حرارة الذروة لمنطقة اللحام. يعد التحكم في درجة الحرارة وإدارتها أمرًا بالغ الأهمية لجودة اللحام. فيما يلي مناقشة تفصيلية للجوانب المختلفة لدرجة الحرارة في اللحام بالليزر، بما في ذلك نقطة انصهار المادة ودرجة حرارة المنطقة المتأثرة بالحرارة (HAZ) ودرجة حرارة الذروة لحوض اللحام.

نقطة انصهار المادة

أثناء عملية اللحام بالليزر، يجب أن يسخن شعاع الليزر المادة إلى ما فوق نقطة انصهارها لإذابة المادة وتشكيل وصلة ملحومة. تختلف نقاط انصهار المواد المختلفة، مما يؤثر بشكل مباشر على درجة الحرارة المطلوبة للحام بالليزر. فيما يلي نطاقات نقاط انصهار المواد الشائعة:

- الفولاذ: تتراوح درجة انصهار الفولاذ عادة بين 1200 درجة مئوية و1500 درجة مئوية. وتختلف درجة انصهار الفولاذ حسب نوع الفولاذ (مثل الفولاذ الكربوني والفولاذ السبائكي وما إلى ذلك). ودرجة انصهار الفولاذ الكربوني منخفضة نسبيًا، في حين أن درجة انصهار الفولاذ السبائكي والفولاذ المقاوم للصدأ قد تكون أعلى.

- الألومنيوم: نقطة انصهار الألومنيوم منخفضة نسبيًا، وعادة ما تكون بين 600 درجة مئوية و700 درجة مئوية. ونظرًا لنقطة انصهاره المنخفضة، يسهل لحام الألومنيوم بالليزر، ولكنه أيضًا أكثر عرضة لارتفاع درجة الحرارة، مما يؤدي إلى تشوه حراري.

- سبائك التيتانيوم: تبلغ نقطة انصهار سبائك التيتانيوم حوالي 1660 درجة مئوية، وهي أعلى من نقطة انصهار الفولاذ والألمنيوم. لذلك، عند لحام سبائك التيتانيوم، يجب التحكم في درجة حرارة الليزر في نطاق أعلى لضمان جودة الذوبان واللحام.

تحدد نطاقات نقطة الانصهار هذه اختيار وتعديل طاقة الليزر وتفرض أيضًا متطلبات على الإدارة الحرارية أثناء عملية اللحام.

درجة حرارة المنطقة المتأثرة بالحرارة (HAZ)

تشير المنطقة المتأثرة بالحرارة (HAZ) إلى المنطقة التي ترتفع فيها درجة حرارة المادة بسبب تسخين شعاع الليزر أثناء عملية اللحام ولكنها لا تصل إلى نقطة الانصهار. في هذه المنطقة، على الرغم من عدم حدوث ذوبان، فإن البنية الدقيقة للمادة ستتغير بسبب زيادة درجة الحرارة، مما قد يؤثر على الخصائص الميكانيكية للمادة.

- نطاق درجة الحرارة: عادة ما تكون درجة حرارة المنطقة المتأثرة بالحرارة أقل من نقطة انصهار المادة، ولكنها كافية للتسبب في تغييرات في البنية الشبكية للمادة، والتي تتراوح عادة من 500 درجة مئوية إلى 1000 درجة. وبالنسبة لبعض المواد عالية القوة، تكون هذه درجات الحرارة كافية للتسبب في تغييرات في الصلابة وقد تسبب حتى هشاشة.

- العوامل المؤثرة: تتأثر درجة حرارة المنطقة المتأثرة بالحرارة بالعديد من العوامل، بما في ذلك قوة الليزر وتركيز الشعاع وسرعة اللحام والتوصيل الحراري للمادة. فكلما زادت قوة الليزر وقلت سرعة اللحام، كلما زادت مساحة المنطقة المتأثرة بالحرارة وارتفعت درجة الحرارة.

يعد التحكم في درجة حرارة المنطقة المتأثرة بالحرارة أمرًا بالغ الأهمية لضمان جودة الوصلة الملحومة. قد تؤدي درجة حرارة المنطقة المتأثرة بالحرارة الزائدة إلى انخفاض أداء المادة وحتى التأثير على قوة اللحام الإجمالية وعمر التعب.

درجة حرارة حمام السباحة الملحوم القصوى

حوض اللحام هو منطقة المعدن السائل التي تشكلها المعدن المنصهر أثناء عملية اللحام بالليزر. درجة حرارة الذروة لحوض اللحام هي درجة الحرارة الأكثر تركيزًا أثناء عملية اللحام وعادةً ما تكون موجودة في وسط منطقة اللحام. تتراوح درجة حرارة حوض اللحام عادةً بين 3000 درجة مئوية و6000 درجة مئوية، وهو ما يكفي لإذابة معظم المعادن وهو المفتاح لتشكيل وصلة لحام قوية.

- نطاق درجة حرارة حوض اللحام: يمكن أن تختلف درجة حرارة حوض اللحام وفقًا للمادة ومعلمات الليزر. بالنسبة للمواد ذات نقطة الانصهار العالية (مثل سبائك التيتانيوم والفولاذ المقاوم للصدأ وما إلى ذلك)، يمكن أن تصل درجة حرارة حوض اللحام إلى أكثر من 3000 درجة مئوية، بينما بالنسبة للمواد ذات نقطة الانصهار المنخفضة (مثل سبائك الألومنيوم)، تكون درجة الحرارة منخفضة نسبيًا، وعادة ما تكون بين 3000 درجة مئوية و4500 درجة مئوية

- تأثير درجة الحرارة على جودة اللحام: تحدد درجة حرارة حوض اللحام بشكل مباشر عمق وعرض حوض اللحام المنصهر، فضلاً عن شكل مفصل اللحام النهائي. قد تتسبب درجة حرارة حوض اللحام المرتفعة للغاية في أن يكون حوض اللحام المنصهر عميقًا للغاية، مما يزيد من خطر التشوه الحراري، في حين أن درجة الحرارة المنخفضة للغاية قد تؤدي إلى لحام غير كافٍ وقوة مفصل غير كافية.

أثناء اللحام بالليزر، تتراوح درجة الحرارة من نقطة انصهار المادة إلى درجة حرارة الذروة لحوض اللحام. تحدد نقطة الانصهار الحد الأدنى لدرجة الحرارة التي يحتاج الليزر إلى الوصول إليها، بينما تؤثر درجة حرارة المنطقة المتأثرة بالحرارة ودرجة حرارة الذروة لحوض اللحام على عمق اللحام وقوة المفصل والخصائص النهائية للمادة. ستؤثر المواد المختلفة ومعلمات اللحام وإعدادات العملية على توزيع درجة الحرارة أثناء اللحام، لذلك في التشغيل الفعلي، يجب التحكم في درجة الحرارة بدقة لضمان جودة اللحام وموثوقية المفصل الملحوم.

تأثير درجة الحرارة على جودة اللحام والأداء

تُعد درجة الحرارة عاملًا بالغ الأهمية في عملية اللحام بالليزر، حيث تؤثر على جودة اللحام وخصائص المواد وأداء قطعة العمل النهائية. يتطلب اللحام بالليزر تسخين المادة إلى درجة حرارة كافية حتى تذوب وتتحد، ولكن درجات الحرارة المرتفعة جدًا أو المنخفضة جدًا سيكون لها تأثير سلبي على جودة اللحام وخصائص المواد. فيما يلي مناقشة مفصلة للتأثيرات المحددة لدرجة الحرارة على جودة اللحام والأداء.

خصائص المواد

أثناء عملية اللحام، سوف تتسبب التغيرات في درجات الحرارة في حدوث تغييرات في البنية الدقيقة للمادة، مما يؤثر بشكل مباشر على الخصائص الميكانيكية للمفصل الملحوم.

- تكرير أو خشونة الحبيبات: أثناء اللحام بالليزر، تخضع المادة للتسخين والتبريد السريعين، وقد تؤدي تغيرات درجة الحرارة إلى تكرير أو خشونة الحبيبات. يؤثر حجم الحبيبات بشكل مباشر على قوة وصلابة المادة. قد تؤدي درجة الحرارة المرتفعة جدًا إلى خشونة الحبيبات، مما يقلل من قوة المفصل الملحوم. وعلى العكس من ذلك، قد تؤدي درجات حرارة اللحام المنخفضة إلى وجود حبيبات دقيقة للغاية، مما قد يضعف صلابة المنطقة الملحومة.

- تغير الطور: تخضع بعض المواد لتغيرات طورية أثناء التسخين، مثل تحول الفولاذ من الفريت إلى الأوستينيت عند درجات حرارة عالية. قد يتسبب هذا التغير الطوري في حدوث تغييرات في الخصائص الميكانيكية للمادة. قد تحدث أيضًا عمليات معالجة حرارية مختلفة (مثل التلدين والإطفاء) عند درجات حرارة لحام مختلفة، مما يؤثر على صلابة المادة وقوة الشد ومقاومة التعب.

جودة اللحام

تؤثر درجة الحرارة بشكل مباشر على جودة الوصلات الملحومة، وخاصة فيما يتعلق بسلامة الوصلة واستقرارها.

- ارتفاع درجة الحرارة: قد تتسبب درجة الحرارة المرتفعة للغاية في حدوث سلسلة من عيوب اللحام، بما في ذلك المسام والشقوق والاحتراق الزائد وما إلى ذلك. عند درجات الحرارة المرتفعة، يكون حوض المعدن المنصهر كبيرًا جدًا، ويمكن للغاز أن يدخل بسهولة إلى حوض المعدن المنصهر، مما يؤدي إلى تكوين المسام. بالإضافة إلى ذلك، قد تتسبب درجات الحرارة المرتفعة أيضًا في حدوث أكسدة أو مراحل هشة على سطح المادة، مما يزيد من خطر حدوث شقوق اللحام. قد تتسبب درجة الحرارة المرتفعة للغاية أيضًا في احتراق المادة، مما يتسبب في أن تصبح منطقة اللحام منصهرة بشكل زائد، مما يؤدي في النهاية إلى انخفاض قوة المفصل.

- درجة حرارة منخفضة للغاية: عندما تكون درجة حرارة اللحام منخفضة للغاية، لا يمكن إذابة المعدن بالكامل، مما قد يؤدي إلى اختراق غير كامل. يشير الاختراق غير الكامل إلى حقيقة أن الجزء المنصهر من مفصل اللحام لم يتم دمجه بالكامل، مما يؤدي إلى انخفاض قوة المفصل. بالإضافة إلى ذلك، قد تتسبب درجات حرارة اللحام المنخفضة أيضًا في ظهور أسطح غير مستوية للمفاصل الملحومة، أو تشققات باردة، أو انخفاض قوة الشد.

الإجهاد المتبقي والتشوه

في اللحام بالليزر، بسبب تأثير درجات الحرارة العالية، سيحدث التمدد الحراري والانكماش في منطقة اللحام، مما يتسبب في إجهاد متبقي وتشوه حراري.

- الإجهاد المتبقي: أثناء اللحام بدرجة حرارة عالية، سوف يتعرض المعدن للتمدد والانكماش، وعادة ما يكون التمدد الحراري للمنطقة الملحومة أكبر من التمدد الحراري للمنطقة غير الملحومة، مما ينتج عنه إجهاد متبقي. قد يتسبب الإجهاد المتبقي المفرط في تشوه المادة أثناء الاستخدام، وحتى يتسبب في تمزق المفصل أو فشل التعب. قد يؤدي وجود الإجهاد المتبقي أيضًا إلى انتشار الشقوق في الجزء الملحوم، مما يؤثر على موثوقية الهيكل الإجمالي.

- التشوه الحراري: قد تتسبب درجة الحرارة العالية لعملية اللحام بالليزر في حدوث تشوه حراري للمادة، وخاصة في المواد الرقيقة. وتعتمد درجة التشوه الحراري على عوامل مثل درجة حرارة اللحام ومعامل التمدد الحراري للمادة وسرعة اللحام. وقد يتسبب التشوه الحراري في أبعاد غير دقيقة للأجزاء، مما يؤثر على تجميع الأجزاء ووظيفتها. وخاصة في بعض صناعات التصنيع الدقيق، مثل تصنيع الطائرات والإلكترونيات، قد يتسبب التشوه الحراري المفرط في فشل الأجزاء في تلبية متطلبات التسامح.

المعالجة الحرارية والتصحيح بعد اللحام

للتحكم في الإجهاد المتبقي والتشوه الحراري الناتج أثناء اللحام وتقليله، عادة ما تكون هناك حاجة إلى المعالجة الحرارية المناسبة أو التصحيح بعد اللحام.

- المعالجة الحرارية: بعد اللحام، غالبًا ما تحتاج المواد إلى التلدين أو التطبيع أو التبريد للتخلص من الإجهاد المتبقي وتحسين البنية الدقيقة للمادة وتحسين الخصائص الميكانيكية. من خلال التحكم في عملية التسخين والتبريد، يمكن تقليل التأثيرات الضارة الناجمة عن درجات الحرارة المرتفعة أو المنخفضة بشكل مفرط بشكل فعال.

- التصحيح: بالنسبة للتشوهات الحرارية الأكبر حجمًا، عادةً ما يكون التصحيح الميكانيكي أو استخدام تقنية التسوية بالليزر مطلوبًا لتصحيح انحرافات الشكل والحجم لقطعة العمل. يساعد هذا في استعادة الشكل الأصلي للجزء الملحوم وضمان دقته واستقراره أثناء الاستخدام.

تؤثر درجة الحرارة بشكل عميق على جودة وأداء اللحام بالليزر. من التغيرات البنيوية الدقيقة للمادة إلى قوة واستقرار المفصل الملحوم، إلى الإجهاد المتبقي والتشوه الحراري أثناء عملية اللحام، يعد التحكم في درجة الحرارة هو المفتاح لضمان جودة اللحام. قد تتسبب درجة الحرارة المرتفعة أو المنخفضة جدًا في حدوث عيوب في اللحام وتؤثر على أداء وموثوقية المنتج النهائي. لذلك، في عملية اللحام بالليزر، يعد التحكم الدقيق في درجة الحرارة والإدارة المعقولة لمعلمات اللحام أمرًا ضروريًا للحصول على وصلات ملحومة عالية الجودة.

التحكم في درجة حرارة اللحام بالليزر

لضمان نتائج لحام عالية الجودة، من الضروري التحكم بدقة في درجة حرارة اللحام بالليزر. تؤثر درجة حرارة اللحام بشكل مباشر على قوة المفصل الملحوم، والبنية الدقيقة للمنطقة الملحومة، وأداء المنتج النهائي. فيما يلي بعض الاستراتيجيات المستخدمة بشكل شائع للتحكم في درجة الحرارة، والتي تساعد في تحسين عملية اللحام وضمان استقرار وثبات جودة اللحام.

ضبط معلمات العملية

أثناء عملية اللحام، تعد معلمات العملية مثل طاقة الليزر وسرعة اللحام ووضع الشعاع عوامل رئيسية تؤثر على درجة حرارة اللحام. يساعد ضبط هذه المعلمات بدقة في تحقيق التحكم في درجة الحرارة المطلوبة.

- قوة الليزر: تحدد قوة الليزر بشكل مباشر كمية الطاقة المدخلة، مما يؤثر على درجة حرارة حوض المنصهر. الطاقة العالية مناسبة للحام المواد السميكة ولكنها قد تسبب احتراقًا زائدًا أو تلفًا حراريًا. الطاقة المنخفضة مناسبة للحام المواد الرقيقة ولكنها قد تسبب اختراقًا غير كامل. يجب تعديل الطاقة وفقًا لسمك المادة ومتطلبات اللحام.

- سرعة اللحام: تتناسب سرعة اللحام عكسياً مع كمية الحرارة الداخلة. يمكن لسرعات اللحام الأسرع أن تقلل من كمية الحرارة الداخلة وبالتالي تخفض درجات حرارة اللحام، وهو ما يناسب المواد الرقيقة أو المواقف التي تتطلب قدراً أقل من الحرارة. يمكن لسرعات اللحام الأبطأ أن توفر كمية أكبر من الحرارة الداخلة، وهو ما يناسب المواد السميكة أو المواقف التي تتطلب لحامات أقوى.

- وضع الشعاع: يؤثر وضع تركيز شعاع الليزر (مثل الوضع الدائري أو المستطيل أو الخطي) على كثافة طاقة الشعاع وبالتالي توزيع درجة الحرارة. يمكن أن يؤدي تركيز الشعاع الدقيق إلى تركيز طاقة الليزر في منطقة صغيرة وتسخين المادة بسرعة. ويمكن لوضع الشعاع الممتد توزيع الحرارة بالتساوي وتقليل خطر ارتفاع درجة الحرارة المحلية.

التسخين المسبق والتسخين اللاحق

بعض المواد حساسة للغاية للحرارة، وخاصة المواد مثل سبائك الألومنيوم والفولاذ عالي القوة. تتضمن استراتيجيات التحكم في مدخلات الحرارة التسخين المسبق والتسخين اللاحق، مما قد يساعد في تقليل الشقوق والتشوه الحراري والإجهادات المتبقية.

- التسخين المسبق: يشير التسخين المسبق إلى تسخين المادة إلى درجة حرارة معينة قبل اللحام. بالنسبة للمواد ذات نقطة الانصهار المنخفضة مثل سبائك الألومنيوم وسبائك المغنيسيوم، يمكن للتسخين المسبق تقليل الإجهاد الحراري وخطر التشقق الناجم عن التبريد السريع للمادة أثناء اللحام. يمكن للتسخين المسبق أيضًا تقليل الصدمة الحرارية أثناء اللحام وتجنب التشققات الناجمة عن الاختلافات المفرطة في درجات الحرارة.

- التسخين اللاحق: يساعد التسخين (أو التلدين) بعد اللحام على تقليل الإجهاد المتبقي في منطقة اللحام، وتقليل خطر التشوه الحراري، وتحسين الخصائص الميكانيكية للمفصل الملحوم. يتم تحقيق التسخين اللاحق عادةً من خلال التحكم في معدل التبريد بعد اللحام، وخاصةً في لحام الفولاذ عالي القوة أو المواد الأخرى الحساسة للحرارة.

نظام المراقبة وردود الأفعال

عادةً ما تكون معدات اللحام بالليزر الحديثة مجهزة بأنظمة مراقبة درجة الحرارة عالية الدقة، والتي يمكنها مراقبة درجة حرارة اللحام في الوقت الفعلي وضبط معلمات العملية وفقًا للبيانات في الوقت الفعلي. لا تعمل هذه الأنظمة على تحسين دقة عملية اللحام فحسب، بل تضمن أيضًا اتساق جودة اللحام.

- مستشعر درجة الحرارة: يمكن لمستشعر درجة الحرارة قياس درجة حرارة منطقة اللحام في الوقت الفعلي وإرسال معلومات تغير درجة الحرارة إلى نظام التحكم. تشمل المستشعرات المستخدمة بشكل شائع مستشعرات درجة الحرارة بالأشعة تحت الحمراء ومستشعرات طيف الليزر، والتي يمكنها مراقبة درجة حرارة منطقة اللحام دون ملامسة.

- نظام ضبط التغذية الراجعة التلقائي: يمكن ربط نظام مراقبة درجة الحرارة بنظام التحكم في طاقة الليزر ونظام التحكم في سرعة اللحام لضبط طاقة الليزر وسرعة اللحام ديناميكيًا وفقًا لدرجة حرارة اللحام الفعلية للحفاظ على درجة الحرارة ضمن النطاق المطلوب. لا يعمل نظام التغذية الراجعة التلقائي هذا على تحسين استقرار اللحام فحسب، بل يقلل أيضًا من خطأ التشغيل البشري.

استراتيجيات أخرى للتحكم في درجة الحرارة

بالإضافة إلى الأساليب المذكورة أعلاه، يمكن الجمع بين تقنيات أخرى في اللحام بالليزر للتحكم بشكل أكبر في درجة الحرارة.

- التحكم في نبضات الليزر: من خلال ضبط تردد ومدة نبضات الليزر، يمكن التحكم بدقة في مدخلات الحرارة. يمكن للنبضات القصيرة تحقيق مدخلات درجة حرارة أقل وهي مناسبة للمواد الحساسة للحرارة، في حين أن النبضات الطويلة مناسبة لمهام اللحام التي تتطلب درجات حرارة أعلى.

- اللحام متعدد الحزم: استخدام أشعة الليزر المتعددة التي تعمل بالتوازي أثناء عملية اللحام يساعد على توزيع الحرارة بالتساوي في منطقة اللحام، وتجنب ارتفاع درجة الحرارة المحلية، وبالتالي تحسين جودة اللحام.

يمكن التحكم في درجة حرارة اللحام بالليزر بشكل فعال من خلال ضبط معلمات العملية بدقة، والتسخين المسبق واللاحق، واستراتيجيات التبريد الفعالة، وأنظمة مراقبة درجة الحرارة المتقدمة وأنظمة التغذية الراجعة. تساعد هذه الضوابط في ضمان بقاء درجة الحرارة أثناء اللحام ضمن النطاق الأمثل، مما يؤدي إلى وصلات لحام عالية الجودة، وتقليل مخاطر العيوب، وتحسين أداء المنتج النهائي.

اعتبارات درجة الحرارة في التطبيقات المحددة

تُستخدم تقنية اللحام بالليزر على نطاق واسع في العديد من الصناعات، وهناك اختلافات كبيرة في متطلبات درجة حرارة اللحام في مجالات مختلفة. عندما تستخدم كل صناعة اللحام بالليزر، فمن الضروري التحكم بدقة في درجة حرارة اللحام بناءً على خصائص المواد وأهداف اللحام ومتطلبات الجودة. فيما يلي بعض اعتبارات التحكم في درجة الحرارة للصناعات الرئيسية.

صناعة السيارات

في صناعة السيارات، يتم استخدام اللحام بالليزر على نطاق واسع في لحام أجزاء هيكل الجسم، مثل الأبواب والأسقف والهيكل، وما إلى ذلك. هذه الصناعة لديها متطلبات عالية جدًا لجودة اللحام والكفاءة، لذلك فإن التحكم في درجة الحرارة أمر بالغ الأهمية.

- قوة اللحام: يجب أن يتمتع هيكل الجسم بقوة لحام عالية لضمان سلامة القيادة. لذلك، يجب أن تكون درجة حرارة اللحام عالية بما يكفي لضمان التحام جيد لمنطقة اللحام وتلبية متطلبات القوة العالية. ومع ذلك، قد تؤدي درجة الحرارة المرتفعة للغاية إلى هشاشة المفصل الملحوم، لذلك يجب التحكم بدقة في مدخلات الحرارة.

- الكفاءة ومعدل الإنتاج: تتطلب صناعة تصنيع السيارات متطلبات عالية لسرعة الإنتاج. يجب ألا يضمن التحكم في درجة الحرارة أثناء اللحام جودة اللحام فحسب، بل يجب أيضًا مراعاة كفاءة اللحام. لذلك، يمكن أن يساعد التحكم في درجة حرارة اللحام المناسبة في زيادة سرعة خط الإنتاج مع الحفاظ على الوصلات الملحومة عالية الجودة.

- المنطقة المتأثرة بالحرارة (HAZ): تتكون مادة الجسم في الغالب من الفولاذ عالي القوة أو سبائك الألومنيوم، والتحكم في المنطقة المتأثرة بالحرارة مهم بشكل خاص. ستؤدي درجة الحرارة الزائدة إلى تليين المنطقة المتأثرة بالحرارة والتأثير على الخصائص الميكانيكية للمادة. لذلك، من الضروري تجنب درجات حرارة اللحام المرتفعة بشكل مفرط لمنع تدهور أداء المادة.

صناعة الطيران

تفرض صناعة الطيران متطلبات صارمة للغاية على أداء المواد، ويعد التحكم في درجة الحرارة أثناء اللحام أمرًا بالغ الأهمية. وخاصة في تصنيع أجزاء هيكل الطائرات ومكونات المحرك، فإن ارتفاع درجة حرارة اللحام أو انخفاضها بشكل كبير سيكون له تأثير كبير على أداء المادة.

- التحكم في المنطقة المتأثرة بالحرارة: تتمتع المواد المستخدمة في صناعة الطيران، مثل سبائك التيتانيوم والسبائك عالية الحرارة، عمومًا بقوة عالية ومقاومة للتآكل. أثناء عملية اللحام، يجب التحكم بدقة في مدخلات الحرارة لتجنب منطقة متأثرة بالحرارة كبيرة جدًا (HAZ). يمكن أن يؤدي ارتفاع درجة الحرارة إلى انخفاض قوة المادة وحتى التسبب في حدوث تشققات، مما يؤثر على الأداء العام للأجزاء الهيكلية.

- دقة درجة الحرارة: يعد التحكم في درجة الحرارة بدقة عالية متطلبًا أساسيًا لصناعة الطيران والفضاء. نظرًا لأن المادة حساسة للغاية لتغيرات درجة الحرارة، فيجب استخدام الليزر منخفض الطاقة أثناء اللحام لتقليل مدخلات الحرارة وضمان عدم تأثر المفصل الملحوم كثيرًا.

- جودة اللحام: في مجال الطيران، ترتبط جودة اللحام بشكل مباشر بسلامة الطيران. لذلك، من الأهمية بمكان التأكد من أن درجة الحرارة أثناء اللحام تبقى دائمًا ضمن النطاق الأمثل لتجنب التسخين غير المتساوي أو ارتفاع درجة الحرارة.

تصنيع الإلكترونيات

في مجال تصنيع الإلكترونيات، يتم استخدام اللحام بالليزر لتوصيل الأجزاء الدقيقة الصغيرة مثل الدوائر الدقيقة والموصلات والمكونات. ونظرًا لأن هذه المكونات صغيرة وحساسة جدًا للحرارة، فإن التحكم في درجة الحرارة مهم بشكل خاص.

- خطر ارتفاع درجة الحرارة: إن مكونات ودوائر التجميعات الإلكترونية حساسة للغاية للارتفاع الحراري. وقد تتسبب درجة حرارة اللحام المفرطة في تلف المكونات أو تدهور الأداء، مثل تلف لوحة الدائرة أو فشل لحام المكون. لذلك، يجب استخدام طاقة ليزر أقل أثناء اللحام لتقليل الحرارة لتجنب ارتفاع درجة الحرارة.

- استخدام الليزر منخفض الطاقة: لتقليل الضرر الحراري للمكونات، تستخدم صناعة تصنيع الإلكترونيات عادةً ليزرًا منخفض الطاقة وتتحكم بدقة في تركيز شعاع الليزر ووقت اللحام. يمكن لمثل هذه الطرق منخفضة الطاقة للحام تحقيق توصيلات عالية الجودة دون إتلاف المكونات الإلكترونية الحساسة.

- مراقبة ارتفاع درجة الحرارة: لضمان التحكم الدقيق في درجة الحرارة أثناء اللحام، تستخدم صناعة تصنيع الإلكترونيات عادةً نظام مراقبة درجة الحرارة لتوفير ردود فعل في الوقت الفعلي على درجة الحرارة أثناء اللحام. من خلال مراقبة ارتفاع درجة الحرارة، يتم ضبط قوة الليزر أو سرعة اللحام لضمان أن تكون درجة حرارة اللحام دائمًا ضمن نطاق آمن.

تصنيع الأجهزة الطبية

في تصنيع الأجهزة الطبية، تُستخدم تقنية اللحام الدقيق على نطاق واسع لتوصيل الأجزاء الصغيرة، مثل الأدوات الجراحية والغرسات وأغطية الأجهزة الطبية. تتطلب هذه التطبيقات متطلبات عالية للغاية فيما يتعلق بدقة اللحام وعدم التلوث.

- متطلبات الدقة: عادةً ما تكون أجزاء اللحام في الأجهزة الطبية صغيرة جدًا وحساسة، لذا يلزم التحكم الدقيق في درجة الحرارة. قد تتسبب درجة الحرارة الزائدة في ارتفاع درجة حرارة منطقة اللحام، وبالتالي إتلاف المادة أو فشل المفصل. لتجنب ذلك، يستخدم اللحام بالليزر عادةً طاقة منخفضة ويتحكم بدقة في تركيز الشعاع لضمان درجة حرارة موحدة عند نقطة اللحام.

- متطلبات عدم التلوث: يجب أن يتم لحام الأجهزة الطبية في بيئة نظيفة لتجنب الملوثات التي تؤثر على جودة المنتج. يجب التحكم في درجة حرارة اللحام بشكل صارم لتجنب أكسدة المعادن أو الغازات الضارة الناتجة عن درجة الحرارة الزائدة، مما يؤثر على سلامة ونظافة المنتج النهائي.

- درجة حرارة معتدلة: في اللحام الدقيق للأجهزة الطبية، عادة ما يلزم التحكم في درجة حرارة اللحام في نطاق معتدل، مما يضمن ذوبان المادة بالكامل، ولكن ليس ارتفاع درجة حرارتها مما يؤدي إلى انخفاض أداء المادة. يساعد التحكم المناسب في درجة الحرارة على قوة ومتانة المفصل الملحوم، مما يضمن موثوقية المنتج النهائي وأدائه على المدى الطويل.

تتطلب عملية اللحام بالليزر متطلبات تحكم فريدة في درجة الحرارة في مجالات تطبيقية مختلفة. تركز صناعة السيارات على قوة اللحام وكفاءته، وتؤكد صناعة الطيران على التحكم في المناطق المتأثرة بالحرارة، وتركز التصنيع الإلكتروني على اللحام منخفض الحرارة لحماية المكونات الحساسة، وتتطلب تصنيع الأجهزة الطبية اللحام الدقيق وعدم التلوث. يجب تعديل استراتيجية التحكم في درجة حرارة اللحام لكل صناعة بدقة وفقًا لخصائص المواد المحددة وأهداف اللحام لضمان جودة المنتج وأدائه.

لخص

اللحام بالليزر هو عملية متقدمة عالية الدقة وعالية الحرارة تُستخدم على نطاق واسع في صناعات متعددة، بما في ذلك صناعة السيارات والفضاء والتصنيع الإلكتروني والأجهزة الطبية. تستخدم العملية شعاع الليزر كمصدر للحرارة بطاقة عالية التركيز لإذابة المواد بسرعة وكفاءة وتشكيل مفصل قوي. تتمثل المزايا الرئيسية للحام بالليزر في دقته العالية وسرعته العالية، مما يجعله مستخدمًا على نطاق واسع في العديد من الصناعات ذات المتطلبات الصارمة على جودة اللحام. ومع ذلك، فإن نجاح اللحام بالليزر لا يعتمد فقط على قوة خرج شعاع الليزر وخصائص المواد ولكن أيضًا على التحكم الدقيق في درجة الحرارة أثناء عملية اللحام. ستؤدي درجة الحرارة المرتفعة أو المنخفضة جدًا إلى الإضرار بجودة المفصل الملحوم، مما قد يتسبب في عيوب مثل المسام والشقوق والحرق الزائد والاختراق غير الكامل. لذلك، يعد التحكم في درجة الحرارة جوهر ضمان جودة اللحام. توفر آلة اللحام بالليزر من AccTek Laser، بنظام التحكم في درجة الحرارة المستقر، للمستخدمين تجربة لحام أكثر دقة وموثوقية، مما يساعدهم على التميز في المنافسة الصناعية.

من أجل تحقيق لحام ليزر عالي الجودة، من الضروري تحسين معلمات العملية واختيار المعدات المناسبة وتنفيذ نظام ردود الفعل للمراقبة. من خلال ضبط معلمات مثل طاقة الليزر وسرعة اللحام وموضع التركيز، يمكن التحكم بدقة في مدخلات الحرارة وفقًا لخصائص المواد ومتطلبات اللحام. بالإضافة إلى ذلك، عادةً ما تكون معدات اللحام بالليزر الحديثة مجهزة بنظام مراقبة في الوقت الفعلي يمكنه ضبط المعلمات في الوقت المناسب وفقًا لتغيرات درجة الحرارة أثناء عملية اللحام لضمان أن تكون جودة اللحام دائمًا في أفضل حالة. مع التقدم المستمر للتكنولوجيا، ستصبح التحكم في درجة حرارة اللحام بالليزر أكثر دقة ويمكن أن تلبي احتياجات المزيد والمزيد من الصناعات المتطورة لجودة اللحام والأداء. في المستقبل، مع تطور تكنولوجيا اللحام بالليزر، ستوفر حلول لحام أكثر كفاءة وموثوقية لمزيد من الصناعات وتعزز تقدم وابتكار صناعة التصنيع.

معلومات الاتصال

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.

احصل على حلول الليزر