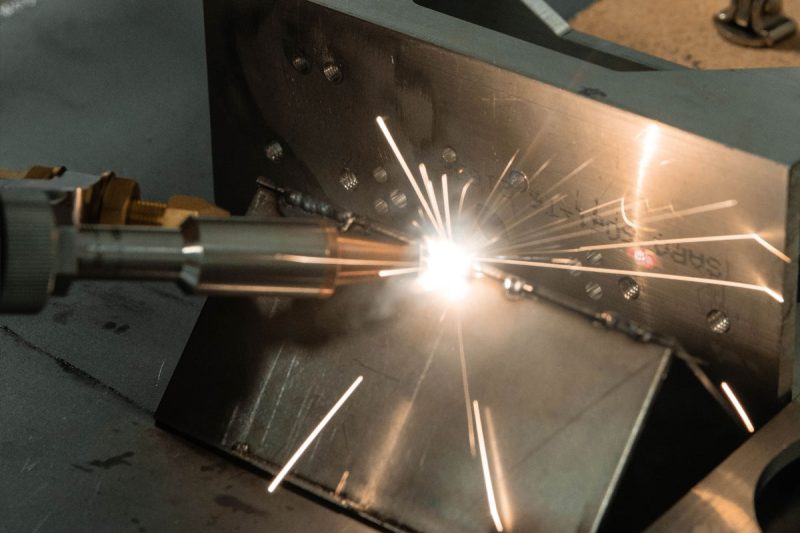

اللحام بالليزر هو عملية دقيقة تتضمن تطبيق شعاع الليزر بشكل مركز لربط المواد من خلال الحرارة. تدور أساسيات اللحام بالليزر حول أربع مراحل رئيسية: انبعاث شعاع الليزر، وامتصاص الطاقة، والذوبان، والتصلب. تلعب كل خطوة دورًا حاسمًا في ضمان نجاح اللحام وتحقيق القوة والجودة المطلوبة.

تبدأ العملية بانبعاث شعاع ليزر شديد التركيز من مصدر ليزر. شعاع الليزر عبارة عن تيار من جزيئات الضوء (الفوتونات) التي يتم تركيزها بإحكام في منطقة صغيرة، مما يولد كمية هائلة من الطاقة. يمكن توجيه هذا الشعاع إلى نقاط محددة على المواد المراد لحامها بدقة كبيرة، مما يسمح بإدخال الحرارة بشكل متحكم فيه والحد الأدنى من التأثير على المناطق المحيطة. يعتمد نوع الليزر المستخدم - سواء كان أليافًا أو ثاني أكسيد الكربون - على المادة والنتيجة المرجوة.

بمجرد أن يضرب شعاع الليزر سطح المادة، يتم امتصاص الطاقة من الضوء بواسطة المعدن أو البلاستيك الحراري. يتسبب هذا الامتصاص للطاقة في ارتفاع درجة حرارة المادة بسرعة. تختلف كفاءة امتصاص الطاقة بناءً على نوع المادة وطول موجة الليزر. تمتص المعادن مثل الفولاذ المقاوم للصدأ والألمنيوم والتيتانيوم طاقة الليزر بشكل فعال، مما يجعلها مرشحة مثالية للحام بالليزر. يمكن أن يؤدي التحكم السليم في هذه المرحلة إلى تجنب ارتفاع درجة حرارة المادة أو انخفاضها.

عندما تمتص المادة طاقة الليزر، تبدأ في الذوبان عند النقطة المحددة التي يتم تركيز الشعاع عليها. يؤدي الذوبان إلى إنشاء بركة من المواد المنصهرة، المعروفة باسم بركة اللحام، والتي تشكل أساس اللحام. يتم التحكم في عمق وعرض بركة اللحام هذه عن طريق ضبط قوة الليزر وسرعته وتركيزه. هذه المرحلة بالغة الأهمية لضمان اندماج المادتين المتصلتين بشكل كامل، مما يخلق لحامًا قويًا وموحدًا. تضمن الطبيعة الموضعية للحام بالليزر ذوبان المنطقة المقصودة فقط، مما يقلل من التشوه أو التلف للمادة المحيطة.

بمجرد ابتعاد الليزر عن المنطقة الملحومة، تبدأ المادة المنصهرة في التبريد والتصلب. أثناء التصلب، تندمج الأجزاء المنصهرة من المادتين، لتشكل رابطة صلبة ودائمة. يجب التحكم في عملية التبريد لمنع العيوب مثل الشقوق أو المسامية في اللحام. يساعد التبريد السريع، الذي غالبًا ما يساعده البيئة أو أنظمة التبريد الخارجية، في الحفاظ على سلامة اللحام ويضمن أن المفصل النهائي قوي ونظيف وخالٍ من العيوب.

تشكل هذه المراحل الأربع - انبعاث شعاع الليزر، وامتصاص الطاقة، والذوبان، والتصلب - جوهر عملية اللحام بالليزر. من خلال التحكم في كل مرحلة بدقة، يمكن أن ينتج اللحام بالليزر لحامات عالية الجودة وموثوقة تُستخدم على نطاق واسع في مختلف الصناعات.

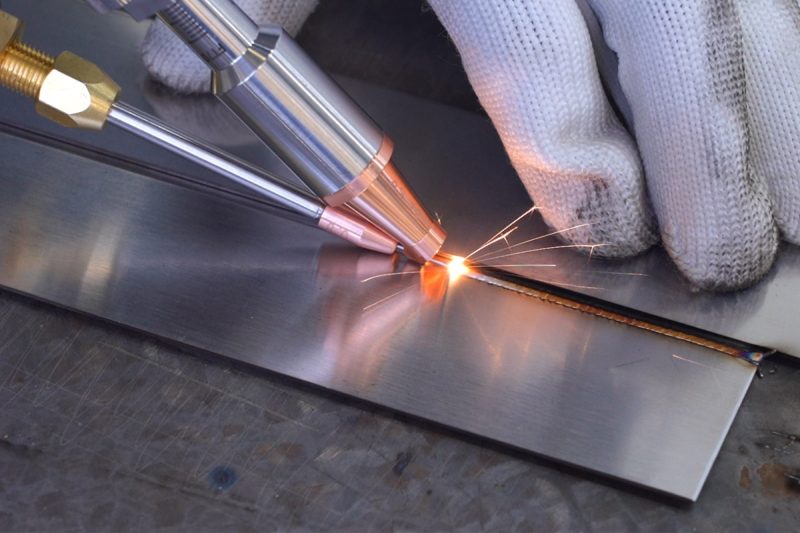

اللحام بالليزر هو عملية دقيقة للغاية تستخدم شعاعًا مركّزًا من الضوء لربط المواد. اعتمادًا على نوع المادة وسمكها وعمق اختراق اللحام المطلوب، يعمل اللحام بالليزر في أوضاع مختلفة: وضع التوصيل ووضع ثقب المفتاح الانتقالي ووضع الاختراق (ثقب المفتاح). يخدم كل وضع تطبيقات محددة ويوفر مزايا مميزة.

في وضع التوصيل، يسخن الليزر سطح المادة دون اختراقه بعمق. تمتص الطبقة السطحية طاقة الليزر، مما يتسبب في ذوبان موضعي. تنتشر الحرارة بشكل أساسي من خلال التوصيل الحراري في المادة. يستخدم وضع التوصيل عادةً للمواد الرقيقة أو عندما تكون هناك حاجة إلى التحكم الدقيق في مدخلات الحرارة. ينتج لحامات ضحلة بمظهر ناعم، مما يجعله مثاليًا للتطبيقات الجمالية أو الدقيقة حيث يكون التشطيب السطحي مهمًا ولا يكون الاختراق العميق ضروريًا. يعمل وضع التوصيل عادةً في إعدادات طاقة أقل.

يحدث وضع ثقب المفتاح الانتقالي عندما تتحول عملية اللحام بين وضع التوصيل ووضع اختراق ثقب المفتاح الكامل. في هذه المرحلة المتوسطة، تكون قوة الليزر كافية لإنشاء انخفاض صغير أو ثقب مفتاح في المادة، لكنه لا يخترق المادة بالكامل كما هو الحال في وضع ثقب المفتاح. يحدث هذا الوضع غالبًا عند لحام مواد ذات سمك متوسط أو عند زيادة قوة الليزر تدريجيًا أثناء عملية اللحام. يوفر وضع ثقب المفتاح الانتقالي اختراقًا أكبر من وضع التوصيل مع الحفاظ على سطح أملس نسبيًا.

يُستخدم وضع الاختراق، الذي يُشار إليه غالبًا باسم وضع ثقب المفتاح، في اللحام العميق للمواد السميكة. في هذا الوضع، يولد شعاع الليزر حرارة كافية لتبخير المادة عند النقطة المحورية، مما يؤدي إلى إنشاء تجويف أو "ثقب مفتاح". يحيط بثقب المفتاح هذا مادة منصهرة، ومع تحرك الليزر، يتصلب المعدن المنصهر خلفه، ويشكل لحامًا عميقًا. يسمح وضع ثقب المفتاح بالاختراق الكامل للمواد السميكة ويُستخدم عادةً في التطبيقات الثقيلة مثل صناعات السيارات والفضاء وبناء السفن حيث تكون هناك حاجة إلى لحامات قوية وعميقة. يعمل هذا الوضع بمستويات طاقة ليزر عالية وهو فعال للغاية لربط المعادن السميكة.

يوفر كل من هذه الأوضاع مستويات مختلفة من الاختراق واللمسة النهائية للسطح، مما يجعل اللحام بالليزر متعدد الاستخدامات لمجموعة واسعة من التطبيقات. يعتمد اختيار الوضع على عوامل مثل سمك المادة ونوع المادة والقوة والمظهر المطلوبين للحام.

توفر عملية اللحام بالليزر مجموعة من الفوائد التي تجعلها خيارًا مثاليًا للعديد من الصناعات، وخاصة تلك التي تتطلب الدقة والسرعة والحد الأدنى من التأثير على المواد التي يتم لحامها. تسلط المزايا التالية الضوء على سبب كون اللحام بالليزر طريقة مفضلة في العديد من عمليات التصنيع:

من أهم مميزات اللحام بالليزر هو دقته. حيث يسمح شعاع الليزر عالي التركيز بالتحكم الدقيق في عملية اللحام، مما يتيح إنشاء لحامات دقيقة ومفصلة بدقة عالية. وهذا المستوى من التحكم مفيد بشكل خاص للتطبيقات في الصناعات مثل الإلكترونيات والأجهزة الطبية والفضاء، حيث تكون الدقة بالغة الأهمية. إن القدرة على توجيه شعاع الليزر بهذه الدقة تعني تقليل هدر المواد وتقليل الحاجة إلى المعالجة بعد اللحام.

على عكس طرق اللحام التقليدية، ينتج اللحام بالليزر مناطق متأثرة بالحرارة (HAZ) ضئيلة. تسمح الطبيعة المركزة لشعاع الليزر بحدوث عملية اللحام مع تسخين موضعي للغاية، مما يعني أن المادة المحيطة تظل غير متأثرة إلى حد كبير. يقلل هذا من خطر التشوه الحراري وتدهور المواد، مما يضمن سلامة هيكل اللحام والمادة. هذا مهم بشكل خاص للمواد الرقيقة أو الحساسة للحرارة، والتي يمكن أن تتشوه أو تتلف بسبب الحرارة الزائدة في عمليات اللحام التقليدية.

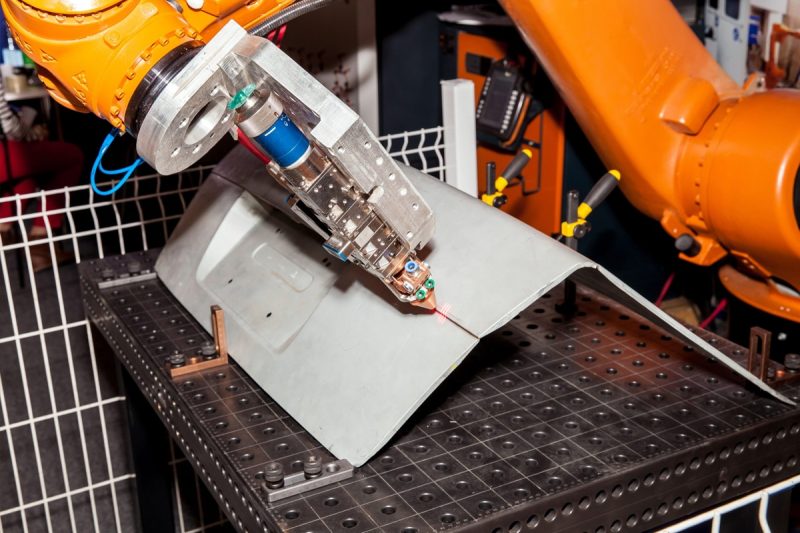

تشتهر عملية اللحام بالليزر بسرعتها وكفاءتها. ويمكن إتمام العملية بشكل أسرع بكثير من طرق اللحام التقليدية، وهو ما يعد مثاليًا لبيئات الإنتاج ذات الحجم الكبير مثل تصنيع السيارات أو الصناعة. لا تعمل سرعة اللحام السريعة على زيادة الإنتاجية فحسب، بل تقلل أيضًا من وقت التوقف عن العمل، مما يجعلها حلاً فعالاً من حيث التكلفة. في الأنظمة الآلية، يمكن أن تعمل عملية اللحام بالليزر بشكل مستمر، مما يعزز إنتاجية الإنتاج بشكل أكبر.

اللحام بالليزر هو عملية غير تلامسية، أي أن شعاع الليزر لا يلامس المواد التي يتم لحامها. وهذا يقلل من التآكل والتلف في المعدات ويزيل خطر التلوث من أقطاب اللحام أو مواد الحشو. إن طبيعة عدم التلامس في هذه العملية مفيدة بشكل خاص عند العمل مع مكونات دقيقة أو صغيرة، حيث يمكن أن يتسبب التلامس المادي في حدوث تلف أو سوء محاذاة. بالإضافة إلى ذلك، يسمح هذا باستخدام اللحام بالليزر في البيئات التي يكون فيها الوصول إلى منطقة اللحام مقيدًا أو في التطبيقات التي تتطلب بيئة نظيفة ومعقمة.

إن اللحام بالليزر متعدد الاستخدامات بشكل لا يصدق وقادر على ربط مجموعة واسعة من المواد، بما في ذلك المعادن مثل الألومنيوم والفولاذ المقاوم للصدأ والتيتانيوم وحتى المواد البلاستيكية الحرارية. ويمكن استخدامه لكل من المواد السميكة والرفيعة، وكذلك للأشكال الهندسية المعقدة التي يصعب لحامها باستخدام الطرق التقليدية. هذا التنوع يجعل اللحام بالليزر مناسبًا لمجموعة واسعة من الصناعات، بما في ذلك صناعة الطيران والسيارات والإلكترونيات والأجهزة الطبية. سواء كان ذلك للحام الدقيق في الإلكترونيات أو اللحام العميق في الآلات الثقيلة، فإن اللحام بالليزر يوفر حلاً مرنًا لتطبيقات مختلفة.

تبرهن هذه المزايا على سبب تزايد شعبية اللحام بالليزر كخيار في التصنيع الحديث. حيث إن الجمع بين الدقة والسرعة والتأثير الحراري الضئيل والتنوع يجعله حلاً فعالاً وكفؤًا للحام لمجموعة واسعة من التطبيقات الصناعية.

على الرغم من أن اللحام بالليزر يوفر العديد من المزايا، إلا أنه ليس خاليًا من التحديات والقيود. يمكن أن تؤثر هذه العوامل على اختيار طريقة اللحام لتطبيقات محددة. يمكن أن يساعد فهم هذه القيود في تحديد ما إذا كان اللحام بالليزر مناسبًا لعملية تصنيع معينة.

إن أحد العوائق الرئيسية أمام تبني تقنية اللحام بالليزر هو الاستثمار الأولي المرتفع المطلوب. فأنظمة اللحام بالليزر عادة ما تكون أكثر تكلفة من طرق اللحام التقليدية. وتتراكم تكلفة مصدر الليزر والبصريات الدقيقة وأنظمة التبريد والضوابط الآلية، مما يجعل التكلفة الأولية كبيرة. وبالنسبة للشركات، قد يشكل هذا تحديًا، وخاصة للشركات الصغيرة أو تلك التي لديها أحجام إنتاج أقل. ومع ذلك، بمرور الوقت، يمكن للكفاءة العالية وتقليل هدر المواد وانخفاض تكاليف الصيانة أن تساعد في تعويض النفقات الأولية، مما يجعلها حلاً أكثر اقتصادا على المدى الطويل.

إن اللحام بالليزر فعال للغاية للعديد من المواد، وخاصة المعادن مثل الفولاذ المقاوم للصدأ والألمنيوم والتيتانيوم. ومع ذلك، قد يواجه بعض القيود مع بعض المواد التي لا تمتص طاقة الليزر بكفاءة. على سبيل المثال، يمكن لبعض المعادن العاكسة، مثل النحاس والبرونز، أن تعكس كمية كبيرة من طاقة الليزر، مما يجعل من الصعب تحقيق لحام متناسق. بالإضافة إلى ذلك، قد تتطلب المواد البلاستيكية والمركبات ليزرًا خاصًا أو إعدادات لضمان الاندماج المناسب، مما قد يعقد عملية اللحام للمواد خارج النطاق المعدني النموذجي.

يمكن أن تكون دقة اللحام بالليزر ميزة وقيدًا في نفس الوقت. لكي تعمل العملية بشكل فعال، يجب محاذاة المواد التي يتم لحامها بدقة. حتى المحاذاة الطفيفة يمكن أن تؤدي إلى لحامات غير مكتملة أو ضعيفة، مما يؤثر على الجودة العامة للمفصل. يتطلب هذا المستوى من الدقة التحكم الصارم في وضع قطعة العمل ومعدات اللحام. في الأنظمة الآلية، يمكن تحقيق المحاذاة الدقيقة بسهولة أكبر، ولكن في الإعدادات اليدوية أو شبه الآلية، قد يكون تحقيق هذه المحاذاة والحفاظ عليها أكثر تحديًا.

إن اللحام بالليزر فعال للغاية للمواد ذات السماكة الرقيقة إلى المتوسطة. ومع ذلك، عندما يتعلق الأمر بلحام المواد السميكة للغاية، فقد تكون قدرة اللحام بالليزر على تحقيق الاختراق الكامل في تمريرة واحدة محدودة. وبينما يمكن أن يؤدي وضع الاختراق إلى إنشاء لحامات عميقة، فإنه غالبًا ما يتطلب تمريرات متعددة أو تقنيات لحام هجينة عند التعامل مع مواد أكثر سمكًا، مما قد يضيف تعقيدًا ويقلل من مزايا السرعة. بالنسبة للتطبيقات التي تتطلب لحامات عميقة وسميكة في تمريرة واحدة، قد تكون تقنيات اللحام الأخرى، مثل اللحام بالقوس، أكثر ملاءمة.

من خلال الاعتراف بهذه التحديات والقيود، يمكن للمصنعين تقييم مدى ملاءمة اللحام بالليزر لاحتياجاتهم المحددة بشكل أفضل. وعلى الرغم من هذه القيود، لا يزال اللحام بالليزر يقدم فوائد استثنائية للعديد من التطبيقات الصناعية، وخاصة في البيئات التي يتم فيها إعطاء الأولوية للدقة والكفاءة.

تتضمن عملية اللحام بالليزر عدة مكونات رئيسية تعمل معًا لضمان الدقة والكفاءة والسلامة. يلعب كل جزء من النظام دورًا حاسمًا في تقديم الأداء الأمثل. فيما يلي نظرة عامة على المكونات الأساسية التي يتكون منها نظام اللحام بالليزر:

مصدر الليزر هو جوهر أي نظام لحام بالليزر. فهو يولد شعاع الضوء المركّز الذي يُستخدم في لحام المواد. وتشمل أكثر أنواع الليزر استخدامًا في اللحام ليزر الألياف وليزر ثاني أكسيد الكربون. وتحظى ليزر الألياف بشعبية خاصة بسبب كفاءتها العالية في استخدام الطاقة وجودة شعاعها الممتازة وملاءمتها لمجموعة واسعة من المعادن. ويمكن تعديل قوة مصدر الليزر وفقًا لسمك المادة وعمق الاختراق المطلوب. ويؤثر اختيار مصدر الليزر على دقة وسرعة وجودة اللحام.

تتولى البصريات مسؤولية توجيه وتركيز شعاع الليزر على المادة التي يتم لحامها. يستخدم النظام العدسات والمرايا لتركيز الشعاع بدقة، مما يضمن تركيز الطاقة على نقطة محددة. تؤثر جودة وتكوين البصريات بشكل مباشر على دقة عملية اللحام والتحكم فيها. تسمح الأنظمة البصرية المتقدمة بنقاط تركيز قابلة للتعديل، مما يمكن الشركات المصنعة من ضبط الليزر بدقة لمواد وظروف لحام مختلفة. في بعض الأنظمة، تتضمن البصريات أيضًا آليات توصيل الشعاع، مثل الألياف البصرية، التي توجه شعاع الليزر إلى قطعة العمل.

يتحكم نظام الحركة في حركة رأس الليزر أو قطعة العمل أثناء عملية اللحام. ويضمن توجيه شعاع الليزر على طول المسار الصحيح، متبعًا المفصل الذي يحتاج إلى اللحام. وفي الأنظمة الآلية، قد يتضمن نظام الحركة أذرعًا آلية أو أنظمة تحديد المواقع التي يتم التحكم فيها بواسطة الحاسب الآلي والتي توفر حركة دقيقة عبر محاور متعددة. وتعد دقة نظام الحركة أمرًا بالغ الأهمية للحفاظ على الاتساق في جودة اللحام، وخاصة في التطبيقات المعقدة أو عالية الحجم. كما تسمح أنظمة الحركة المتطورة بأنماط اللحام المعقدة والقدرة على التعامل مع قطع العمل الكبيرة أو ذات الشكل الغريب.

يعمل نظام التحكم بمثابة عقل آلة اللحام بالليزر، حيث يتولى إدارة العديد من المعلمات مثل طاقة الليزر وتركيز الشعاع وسرعة اللحام وحركة الليزر أو قطعة العمل. غالبًا ما تكون أنظمة اللحام بالليزر الحديثة مجهزة ببرنامج تحكم متقدم يسمح للمشغلين ببرمجة أنماط لحام محددة وضبط الإعدادات في الوقت الفعلي ومراقبة عملية اللحام لضمان الجودة. قد يتضمن نظام التحكم أيضًا حلقات تغذية مرتدة تضبط المعلمات بناءً على ظروف المواد أو المتغيرات الأخرى، مما يضمن جودة اللحام المتسقة عبر التطبيقات المختلفة.

تولد عملية اللحام بالليزر كمية كبيرة من الحرارة، خاصة عند العمل باستخدام أشعة الليزر عالية الطاقة. ولمنع ارتفاع درجة الحرارة وضمان الأداء المستقر، يتم استخدام نظام تبريد لتبديد الحرارة الزائدة من كل من مصدر الليزر والبصريات. يمكن تبريد أنظمة التبريد بالهواء أو بالماء، اعتمادًا على متطلبات النظام. بالنسبة لآلات اللحام بالليزر الصناعية عالية الطاقة، غالبًا ما تكون أنظمة التبريد بالماء مفضلة بسبب كفاءتها العالية في الحفاظ على درجات حرارة التشغيل المثلى. لا يعمل التبريد المناسب على تعزيز عمر المعدات فحسب، بل يمنع أيضًا التشوهات الحرارية في عملية اللحام.

السلامة هي الأولوية القصوى في اللحام بالليزر، حيث يمكن أن يتسبب شعاع الليزر عالي الكثافة في إصابة خطيرة للمشغلين إذا لم يتم التحكم فيه بشكل صحيح. تم تجهيز آلات اللحام بالليزر بأنظمة أمان مختلفة لحماية المشغلين وضمان بيئة عمل آمنة. تشمل ميزات السلامة الشائعة حاويات واقية حول منطقة اللحام، وأنظمة قفل تمنع الليزر من إطلاق النار إذا كان الغلاف مفتوحًا، وأزرار إيقاف الطوارئ. بالإضافة إلى ذلك، يلزم ارتداء نظارات واقية خاصة بالليزر لحماية عيون المشغلين من إشعاع الليزر الضار. يمكن أن تساعد أنظمة التهوية في إزالة الأبخرة الضارة أو الجسيمات التي تنشأ أثناء عملية اللحام.

تلعب كل من هذه المكونات دورًا أساسيًا في ضمان كفاءة ودقة وسلامة عمليات اللحام بالليزر. وعند دمجها، فإنها تخلق نظامًا قويًا قادرًا على إنتاج لحامات عالية الجودة في مجموعة متنوعة من التطبيقات الصناعية. تدمج آلات اللحام المتقدمة من AccTek Laser كل هذه المكونات بسلاسة، مما يوفر حلولاً موثوقة وفعالة لاحتياجات التصنيع الحديثة.

يلعب استخدام الغاز في اللحام بالليزر دورًا حاسمًا في تحسين جودة اللحام وحماية منطقة اللحام وتعزيز العملية الإجمالية. غالبًا ما يتم إدخال الغازات أثناء عملية اللحام لحماية المادة المنصهرة من التلوث الجوي وتثبيت شعاع الليزر وتحسين الاختراق واللمسة النهائية للسطح. يتم استخدام أنواع مختلفة من الغازات اعتمادًا على المادة التي يتم لحامها وخصائص اللحام المطلوبة. فيما يلي الوظائف الأساسية والأنواع الشائعة للغازات المستخدمة في اللحام بالليزر:

يعد اختيار الغاز المستخدم في اللحام بالليزر عاملاً حاسماً يؤثر على الأداء العام ونتيجة عملية اللحام. من خلال اختيار الغاز المناسب وتحسين تدفقه، يمكن للمصنعين تحقيق جودة لحام أفضل وكفاءة متزايدة وعيوب أقل.

تُستخدم اللحام بالليزر على نطاق واسع لربط مجموعة متنوعة من المعادن بدقة وكفاءة. تعتبر هذه العملية مثالية للعديد من المعادن، ولكن كل نوع من المواد يتفاعل بشكل مختلف مع طاقة الليزر، مما يتطلب إعدادات واعتبارات محددة لتحقيق نتائج مثالية. فيما يلي بعض المعادن الأكثر شيوعًا المستخدمة في اللحام بالليزر وخصائصها:

يُعد الفولاذ المقاوم للصدأ أحد أكثر المعادن التي يتم لحامها باستخدام تقنية الليزر. يتمتع بقابلية لحام ممتازة بسبب موصليته الحرارية المنخفضة نسبيًا وامتصاصه الجيد لطاقة الليزر. يُستخدم الفولاذ المقاوم للصدأ على نطاق واسع في الصناعات مثل صناعة السيارات والأجهزة الطبية ومعالجة الأغذية بسبب مقاومته للتآكل وقوته. يوفر لحام الفولاذ المقاوم للصدأ بالليزر لحامات نظيفة ودقيقة مع الحد الأدنى من التشوه، مما يجعله مثاليًا للتطبيقات حيث يكون المظهر والمتانة أمرًا بالغ الأهمية.

يعد لحام الألومنيوم باستخدام تقنية الليزر أكثر صعوبة بسبب انعكاسيته العالية وتوصيله الحراري. يمكن أن تؤدي هذه الخصائص إلى صعوبات في امتصاص الطاقة وإدارة الحرارة أثناء عملية اللحام. ومع ذلك، باستخدام إعدادات الليزر المناسبة، مثل مستويات الطاقة الأعلى واستخدام أطوال موجية متخصصة أو تقنيات مثل اللحام بالليزر النبضي، يمكن لحام الألومنيوم بنجاح. يستخدم اللحام بالليزر بشكل شائع للألومنيوم في صناعات الطيران والسيارات، حيث تعد المواد خفيفة الوزن ضرورية لتحسين كفاءة الوقود.

التيتانيوم هو معدن آخر مناسب تمامًا للحام بالليزر. يُعرف التيتانيوم بقوته العالية ومقاومته للتآكل وخصائصه خفيفة الوزن، ويُستخدم في صناعات الطيران والأجهزة الطبية والمعالجة الكيميائية. يوفر اللحام بالليزر تحكمًا ممتازًا في مدخلات الحرارة عند العمل بالتيتانيوم، مما يساعد على منع التلوث والأكسدة. بالإضافة إلى ذلك، تضمن دقة اللحام بالليزر أن تكون لحامات التيتانيوم قوية وخالية من العيوب، مما يجعلها طريقة مفضلة للتطبيقات عالية الضغط.

يتم لحام الفولاذ الكربوني عادة باستخدام الليزر، وخاصة في صناعات السيارات والبناء. يتمتع بخصائص امتصاص جيدة ويستجيب بشكل جيد للحام بالليزر، وخاصة عند العمل مع صفائح رقيقة. تعني الموصلية الحرارية المنخفضة نسبيًا للفولاذ الكربوني أن الحرارة تتركز بشكل أكبر عند مفصل اللحام، مما يسمح باختراق عميق مع الحد الأدنى من التشوه. يقلل اللحام بالليزر أيضًا من خطر العيوب مثل التشقق، مما يجعله مثاليًا لبيئات الإنتاج ذات الحجم الكبير.

يعد النحاس من المعادن الصعبة في اللحام بالليزر نظرًا لقدرته العالية على الانعكاس والتوصيل الحراري، مما يجعل من الصعب تحقيق امتصاص كافٍ للطاقة. ومع ذلك، فقد أدت التطورات الحديثة في تكنولوجيا الليزر، مثل استخدام الليزر الأخضر أو الأزرق، إلى تحسين القدرة على لحام النحاس بشكل فعال. يستخدم اللحام بالليزر للنحاس في الصناعات مثل الإلكترونيات والهندسة الكهربائية، حيث تتطلب المكونات مثل الموصلات والأسلاك لحامات دقيقة ونظيفة.

تُستخدم سبائك النيكل على نطاق واسع في التطبيقات عالية الأداء، بما في ذلك الفضاء والمعالجة الكيميائية وتوليد الطاقة. تتميز هذه المعادن بمقاومة ممتازة للحرارة والتآكل، مما يجعلها مثالية للبيئات القاسية. اللحام بالليزر مناسب تمامًا لربط سبائك النيكل، لأنه يوفر دقة عالية ومناطق تأثر بالحرارة ضئيلة ولحامات قوية. تضمن العملية الحفاظ على الخصائص الميكانيكية لسبائك النيكل، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب متانة طويلة الأمد.

النحاس، وهو عبارة عن سبيكة من النحاس والزنك، هو مادة أخرى يمكن لحامها بالليزر، على الرغم من أنه يشكل تحديات مماثلة للنحاس بسبب انعكاسيته. غالبًا ما يستخدم النحاس في تصنيع الأشياء الزخرفية والآلات الموسيقية والمكونات لصناعة السباكة. يعد اللحام بالليزر مفيدًا للنحاس لأنه يسمح باللحام المعقد ويوفر لمسة نهائية نظيفة. ومع ذلك، فإن التحكم الدقيق في إعدادات الليزر ضروري لمنع المسامية أو العيوب أثناء اللحام.

في الصناعات المتخصصة مثل الفضاء والدفاع والطب، تُستخدم المعادن والسبائك الغريبة مثل Inconel و Hastelloy وسبائك الكوبالت والكروم غالبًا بسبب خصائصها الفريدة. يُعد اللحام بالليزر مثاليًا لهذه المواد لأنه يوفر تحكمًا دقيقًا في مدخلات الحرارة، مما يقلل من خطر التلف الحراري أو التشوه. يضمن اللحام بالليزر وصلات قوية وخالية من العيوب، وهو أمر بالغ الأهمية للتطبيقات الصعبة حيث تُستخدم هذه المعادن الغريبة.

إن اللحام بالليزر متعدد الاستخدامات ويمكن تطبيقه على مجموعة واسعة من المعادن، من المواد الصناعية الشائعة مثل الفولاذ المقاوم للصدأ والألومنيوم إلى المعادن الأكثر تخصصًا مثل سبائك التيتانيوم والنيكل. من خلال الاختيار الدقيق لإعدادات وتقنيات الليزر المناسبة لكل نوع من المعادن، يمكن للمصنعين تحقيق لحامات عالية الجودة تلبي المتطلبات الصارمة لمختلف الصناعات.

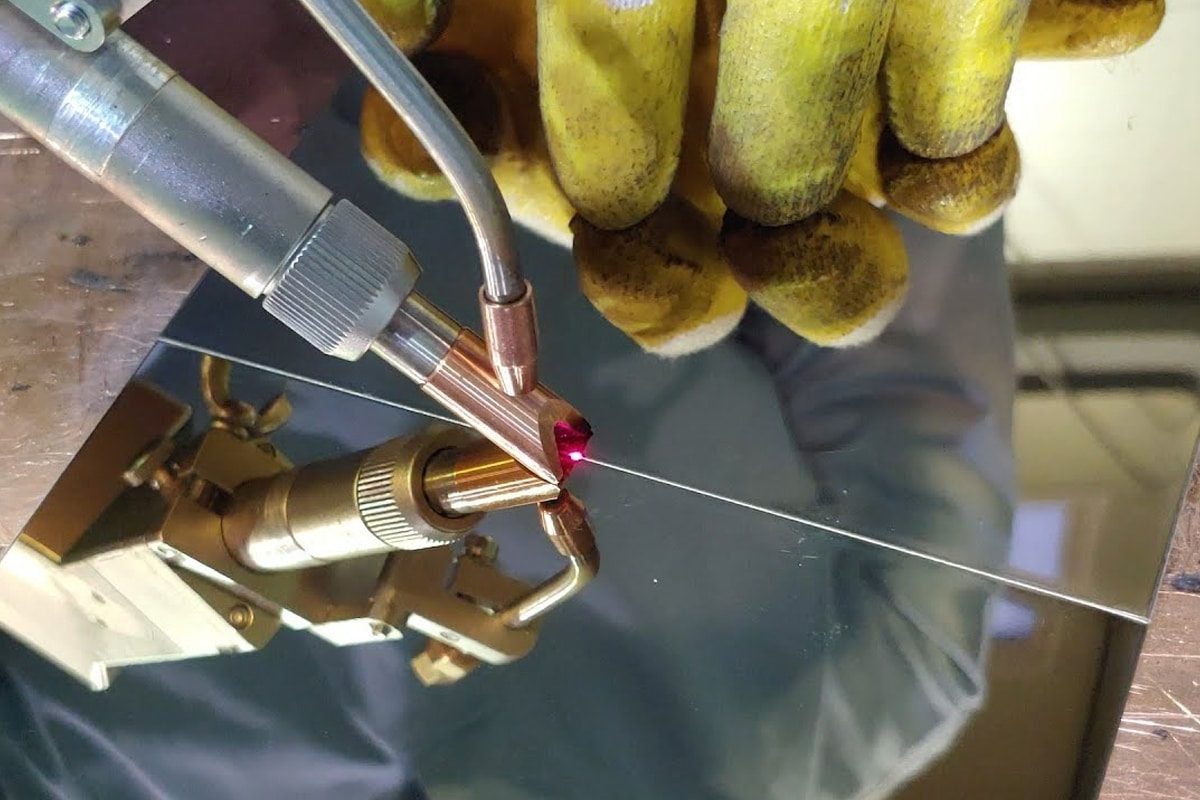

يمكن إجراء اللحام بالليزر باستخدام أو بدون سلك اللحام، وذلك حسب التطبيق المحدد ومتطلبات المفصل الذي يتم لحامه. يعتمد اختيار استخدام سلك اللحام على عوامل مثل نوع المادة وتصميم المفصل وقوة اللحام المطلوبة.

في العديد من تطبيقات اللحام بالليزر، وخاصة عند لحام مواد رقيقة أو مكونات ذات ملاءمة وثيقة، لا يكون سلك الحشو ضروريًا. يُعرف هذا باللحام الذاتي، حيث يذيب الليزر سطحي المادة، مما يسمح لهما بالاندماج دون الحاجة إلى مواد إضافية. يتميز اللحام بالليزر الذاتي بالدقة العالية وغالبًا ما يستخدم في صناعات مثل الإلكترونيات والفضاء والتصنيع بالسيارات، حيث تكون التفاوتات الضيقة والتشوهات البسيطة أمرًا بالغ الأهمية. هذه الطريقة أيضًا أسرع وأكثر فعالية من حيث التكلفة، حيث تلغي الحاجة إلى مادة الحشو.

في بعض الحالات، وخاصة عند لحام مواد أكثر سمكًا أو عندما يكون المفصل به فجوة، يكون استخدام سلك الحشو ضروريًا. يُضاف سلك الحشو إلى حوض اللحام أثناء عملية اللحام بالليزر لملء الفجوات أو زيادة قوة اللحام أو تعويض فقدان المواد. كما يُستخدم عند ربط مواد غير متشابهة أو عندما تكون هناك حاجة إلى تعزيز إضافي لمفصل اللحام. يمكن أن يؤدي استخدام سلك اللحام إلى تحسين جودة اللحام، مما يضمن رابطًا أقوى ويقلل من خطر العيوب.

لا يتطلب اللحام بالليزر دائمًا استخدام سلك اللحام، ولكن يمكن استخدامه عند الضرورة لتحسين جودة اللحام أو ملء الفجوات أو توفير قوة إضافية. يعتمد قرار استخدام سلك الحشو على المتطلبات المحددة لمشروع اللحام.

أصبحت عملية اللحام بالليزر عملية أساسية في مختلف الصناعات نظرًا لدقتها وسرعتها وقدرتها على إنتاج لحامات قوية ونظيفة. وتتيح تعدد استخداماتها تطبيقها على مجموعة واسعة من المواد والمكونات، مما يجعلها لا تقدر بثمن في القطاعات التي تعتبر فيها الدقة والكفاءة أمرًا بالغ الأهمية. فيما يلي بعض الصناعات الرئيسية حيث يلعب اللحام بالليزر دورًا حاسمًا.

كانت صناعة السيارات واحدة من أكبر الصناعات التي تبنت تقنية اللحام بالليزر. ويُستخدم اللحام بالليزر على نطاق واسع في تجميع هياكل المركبات وإطاراتها ومكوناتها نظرًا لقدرته على إنشاء لحامات عالية القوة مع أدنى حد من التشوه. وتُعد دقة وسرعة اللحام بالليزر مفيدة بشكل خاص في إنتاج الهياكل خفيفة الوزن، والتي تعد ضرورية لتحسين كفاءة الوقود في المركبات الحديثة. ويُستخدم اللحام بالليزر أيضًا على نطاق واسع في تصنيع مكونات مثل علب التروس وأنظمة العادم وحاقنات الوقود، مما يضمن الأداء الموثوق به وطول العمر.

في صناعة الطيران، تعد الدقة والسلامة من الأمور الحاسمة، مما يجعل اللحام بالليزر حلاً مثاليًا لتصنيع المكونات المعقدة. يستخدم اللحام بالليزر لربط مواد مثل التيتانيوم والألمنيوم والسبائك عالية القوة، والتي تُستخدم عادةً في بناء الطائرات. تعد القدرة على إنشاء لحامات نظيفة وعالية الجودة دون التسبب في تشوه المواد مهمة بشكل خاص في إنتاج مكونات جسم الطائرة وأجزاء المحرك وشفرات التوربينات. يتميز اللحام بالليزر بمنطقة تأثر حراري ضئيلة، مما يضمن الحفاظ على سلامة هيكل المادة، وهو أمر بالغ الأهمية للمساعدة في الحفاظ على معايير السلامة لتطبيقات الطيران.

تعتمد صناعة الإلكترونيات على اللحام بالليزر لتجميع المكونات الصغيرة والحساسة التي تتطلب دقة عالية. يتم استخدام اللحام الدقيق بالليزر لربط الأجزاء الصغيرة مثل الموصلات وأجهزة الاستشعار ولوحات الدوائر. الطبيعة غير التلامسية للحام بالليزر مفيدة بشكل خاص في تصنيع الإلكترونيات، حيث تمنع تلف المكونات الحساسة التي قد تحدث مع طرق اللحام التقليدية. بالإضافة إلى ذلك، يتيح اللحام بالليزر للمصنعين العمل بمواد رقيقة للغاية، مثل الأغلفة المعدنية في الهواتف الذكية وأجهزة الكمبيوتر المحمولة وغيرها من الأجهزة الإلكترونية الاستهلاكية، دون المساس بتصميم المنتج أو وظيفته.

تُستخدم اللحام بالليزر أيضًا على نطاق واسع في صناعة الأجهزة الطبية، حيث تكون الحاجة إلى عمليات لحام نظيفة ومعقمة ودقيقة أمرًا بالغ الأهمية. تتطلب الأجهزة الطبية مثل أجهزة تنظيم ضربات القلب والأدوات الجراحية والغرسات لحامات عالية الجودة لضمان موثوقيتها وسلامتها. تسمح الطبيعة غير الجراحية والدقيقة للحام بالليزر بربط الأجزاء الصغيرة والمعقدة دون إدخال الملوثات أو المساس بسلامة المادة. بالإضافة إلى ذلك، غالبًا ما يُستخدم اللحام بالليزر للمواد الطبية مثل الفولاذ المقاوم للصدأ والتيتانيوم، مما يضمن أن الأجهزة تلبي معايير النظافة والأداء الصارمة.

في قطاع الطاقة، يتم استخدام اللحام بالليزر في تصنيع مكونات توليد الطاقة واستخراج النفط والغاز وتقنيات الطاقة المتجددة. يعد اللحام عالي الدقة ضروريًا لإنشاء لحامات قوية ومتينة في المعدات مثل التوربينات وخطوط الأنابيب والمبادلات الحرارية، حيث يكون الأداء وطول العمر أمرًا بالغ الأهمية. في قطاع الطاقة المتجددة، يتم استخدام اللحام بالليزر في تجميع الألواح الشمسية وطواحين الهواء، حيث يجب ربط المواد خفيفة الوزن والمقاومة للتآكل بكفاءة. تضمن قدرة اللحام بالليزر على العمل بمواد عالية القوة أن أنظمة الطاقة هذه يمكنها تحمل الظروف البيئية القاسية مع الحفاظ على الأداء.

إن تعدد استخدامات ودقة اللحام بالليزر تجعله أداة لا غنى عنها في هذه الصناعات. ومع استمرار تقدم التكنولوجيا، سيظل اللحام بالليزر حلاً رئيسيًا للشركات المصنعة التي تسعى إلى تحسين جودة منتجاتها وكفاءتها وموثوقيتها. تم تصميم أنظمة اللحام بالليزر المتقدمة من AccTek Laser لتلبية الاحتياجات المتنوعة لهذه الصناعات، مما يضمن نتائج وأداءً عالي الجودة عبر مجموعة واسعة من التطبيقات.

إن اللحام بالليزر عملية عالية الكفاءة، ولكن هناك عدة عوامل رئيسية تحدد أدائها وفعاليتها بشكل عام. إن تحسين هذه العوامل أمر بالغ الأهمية لتحقيق اللحامات عالية الجودة وتعظيم كفاءة الإنتاج. وفيما يلي العوامل الأساسية التي تؤثر على كفاءة اللحام بالليزر:

تُعد قوة الليزر أحد أهم العوامل التي تؤثر على كفاءة عملية اللحام. تتيح قوة الليزر العالية اختراقًا أعمق وسرعات لحام أسرع، مما يجعلها مناسبة للمواد الأكثر سمكًا واللحامات عالية القوة. ومع ذلك، يمكن أن تؤدي القوة المفرطة إلى ارتفاع درجة الحرارة، مما يتسبب في عيوب مثل تناثر المواد أو الانصهار المفرط. للحصول على كفاءة مثالية، يجب أن تتوافق قوة الليزر بعناية مع نوع المادة وسمكها وعمق اللحام المطلوب. تضمن مستويات الطاقة المتوازنة لحامات قوية دون المساس بسلامة المادة أو التسبب في استهلاك طاقة غير ضروري.

تؤثر السرعة التي يتحرك بها الليزر عبر المادة بشكل كبير على كفاءة اللحام. تعمل سرعات اللحام الأسرع على تقليل مدخلات الحرارة، مما يساعد على تقليل التشوه والتلف الحراري، خاصة في المواد الحساسة للحرارة. ومع ذلك، إذا كانت سرعة اللحام عالية جدًا، فقد لا يكون لدى المادة الوقت الكافي لامتصاص الطاقة الكافية، مما يؤدي إلى لحامات غير مكتملة أو ضعيفة. من ناحية أخرى، يمكن أن تؤدي السرعات الأبطأ إلى تراكم الحرارة المفرطة وتشوه المادة. يعد إيجاد التوازن الصحيح بين السرعة والقوة أمرًا بالغ الأهمية لتحقيق لحام عالي الجودة مع الحفاظ على الكفاءة.

يشير حجم البقعة البؤرية إلى قطر شعاع الليزر أثناء ملامسته للمادة. تركز البقعة البؤرية الأصغر حجمًا المزيد من الطاقة على منطقة معينة، مما يؤدي إلى اختراق أعمق ولحام أكثر دقة. ومع ذلك، توزع البقعة البؤرية الأكبر حجمًا الطاقة على مساحة أوسع، مما يقلل من الاختراق ولكنه يسمح بتشطيبات سطحية أكثر سلاسة في بعض الحالات. يمكن أن يؤدي ضبط حجم البقعة البؤرية بناءً على المادة والتطبيق إلى تحسين دقة وكفاءة عملية اللحام. يعد ضبط حجم البقعة بدقة أمرًا مهمًا بشكل خاص لتطبيقات اللحام الدقيق، حيث تكون الدقة هي المفتاح.

تستجيب المواد المختلفة للحام بالليزر بطرق فريدة. عادةً ما يتم لحام المعادن مثل الفولاذ المقاوم للصدأ والتيتانيوم والألمنيوم باستخدام الليزر، ولكن كل مادة تتطلب تعديلات محددة من حيث الطاقة والسرعة وحجم النقطة البؤرية لتحقيق نتائج مثالية. بالإضافة إلى ذلك، يلعب سمك المادة دورًا مهمًا في تحديد كفاءة اللحام. تتطلب المواد الأكثر سمكًا المزيد من الطاقة وسرعات لحام أبطأ للاختراق الكامل، بينما تستفيد المواد الأرق من إعدادات الطاقة المنخفضة والسرعات الأسرع لتجنب الاحتراق أو التشويه. يضمن فهم خصائص المادة اللحام الفعّال وعالي الجودة.

تشير جودة الشعاع إلى مدى تركيز شعاع الليزر وتماسكه، ولها تأثير مباشر على كفاءة عملية اللحام. ينتج الشعاع عالي الجودة ناتج طاقة أكثر تركيزًا، مما يؤدي إلى اختراق أعمق ودقة أعلى. من ناحية أخرى، يمكن أن تؤدي جودة الشعاع الرديئة إلى لحامات غير متسقة، وكفاءة نقل طاقة أقل، وجودة لحام منخفضة. إن التأكد من أن نظام الليزر الخاص بك يحافظ على جودة الشعاع المثلى يمكن أن يساعد في تحقيق لحامات متسقة، خاصة في التطبيقات عالية الدقة.

من خلال التحكم الدقيق في هذه العوامل، يمكن للمصنعين تحسين كفاءة عمليات اللحام بالليزر بشكل كبير. يؤدي تحقيق التوازن الصحيح بين قوة الليزر وسرعة اللحام وحجم البقعة البؤرية وخصائص المواد وجودة الشعاع إلى لحامات قوية وموثوقة مع الحد الأدنى من العيوب. تم تصميم أنظمة اللحام المتقدمة من AccTek Laser لتوفير المرونة والدقة اللازمتين لتحسين هذه العوامل، مما يضمن نتائج عالية الأداء في مجموعة واسعة من التطبيقات الصناعية.

عند تنفيذ تقنية اللحام بالليزر، من الضروري مراعاة عدة عوامل لضمان الأداء الأمثل والنتائج عالية الجودة. يؤثر كل اعتبار على كفاءة عملية اللحام وتكلفتها ونجاحها بشكل عام. فيما يلي العوامل الرئيسية التي يجب تقييمها:

يلعب نوع المادة التي يتم لحامها دورًا حاسمًا في تحديد معلمات عملية اللحام بالليزر. عادةً ما يتم لحام المعادن مثل الفولاذ المقاوم للصدأ والألمنيوم والتيتانيوم وسبائك النيكل باستخدام الليزر، ولكن كل مادة تتطلب تعديلات محددة. على سبيل المثال، قد تتطلب المعادن العاكسة مثل النحاس والألمنيوم طاقة ليزر أعلى أو ليزر متخصص لتحقيق امتصاص الطاقة المناسب. بالإضافة إلى ذلك، قد تتطلب بعض المواد أطوال موجية ليزر محددة لضمان اللحامات المتسقة. يمكن أن يساعد فهم خصائص المادة، بما في ذلك انعكاسيتها والتوصيل الحراري ونقطة الانصهار، في اختيار إعدادات الليزر الصحيحة.

يؤثر تصميم المفصل المراد لحامه بشكل كبير على عملية اللحام بالليزر. يضمن المحاذاة والتحضير المناسبين للمفصل امتصاصًا فعالًا للطاقة ولحامات قوية. يكون اللحام بالليزر أكثر كفاءة عند استخدامه على المفاصل ذات الفجوة الضئيلة بين الأجزاء، حيث إنه عملية غير تلامسية تتطلب تركيزًا دقيقًا. تشمل تصميمات المفاصل الشائعة للحام بالليزر الوصلات الطرفية والوصلات المتداخلة والوصلات المائلة. يضمن الاعتبار الدقيق لتكوين المفصل نقل الطاقة الأمثل ويقلل من خطر العيوب مثل المسامية أو الاندماج غير الكامل. يجب أن يأخذ تصميم المفصل أيضًا في الاعتبار إمكانية الوصول، مما يضمن وصول شعاع الليزر إلى جميع مناطق المفصل.

تُعد قوة الليزر عاملاً حاسماً في تحديد عمق وقوة اللحام. توفر أشعة الليزر ذات الطاقة الأعلى اختراقًا أعمق وهي مناسبة للحام المواد الأكثر سمكًا، في حين تعمل إعدادات الطاقة المنخفضة بشكل أفضل للمواد الأرق أو الأكثر حساسية. من المهم تحديد مستوى الطاقة المناسب بناءً على سمك المادة ونوع اللحام المطلوب. يمكن أن تؤدي الطاقة غير الكافية إلى لحامات ضعيفة أو غير مكتملة، في حين يمكن أن تتسبب الطاقة الزائدة في تشوه المادة أو تلفها. يضمن إيجاد التوازن الصحيح نتائج متسقة ويزيد من كفاءة عملية اللحام.

في حين أن اللحام بالليزر يوفر فوائد عديدة من حيث الدقة والسرعة، إلا أنه غالبًا ما ينطوي على استثمار أولي أعلى مقارنة بطرق اللحام التقليدية. تعتمد تكلفة نظام اللحام بالليزر على عوامل مثل نوع الليزر، وناتج الطاقة، والحاجة إلى ميزات إضافية مثل الأتمتة أو البصريات المتخصصة. ومع ذلك، فإن الفوائد طويلة الأجل - مثل زيادة سرعة الإنتاج، وتقليل هدر المواد، وانخفاض تكاليف العمالة - غالبًا ما تعوض النفقات الأولية الأعلى. بالإضافة إلى ذلك، فإن الحاجة المنخفضة إلى معالجة ما بعد اللحام والقدرة على أتمتة العملية تجعل اللحام بالليزر حلاً فعالاً من حيث التكلفة للإنتاج بكميات كبيرة.

من خلال النظر بعناية في نوع المادة وتصميم المفصل ومتطلبات الطاقة والتكلفة، يمكن للمصنعين تحسين عملية اللحام بالليزر لتحقيق نتائج عالية الجودة بكفاءة. تم تصميم أنظمة AccTek Laser المتقدمة لتوفير المرونة والدقة، مما يسمح للمستخدمين بتخصيص عمليات اللحام الخاصة بهم لتلبية الاحتياجات المحددة لمشاريعهم مع الحفاظ على التكاليف في متناول اليد.

على الرغم من أن اللحام بالليزر معروف بدقته ونتائجه عالية الجودة، إلا أنه مثل أي عملية لحام، ليس محصنًا ضد العيوب المحتملة. يمكن أن تنشأ هذه العيوب بسبب المعلمات غير المناسبة أو المواد غير المناسبة أو العوامل البيئية. يساعد فهم العيوب الشائعة الشركات المصنعة على تحسين عملياتها وتجنب مشكلات الجودة. فيما يلي بعض العيوب الأكثر شيوعًا المرتبطة باللحام بالليزر:

تحدث المسامية عندما تتجمع فقاعات الغاز داخل اللحام أثناء تصلبها. ويؤدي هذا العيب إلى إضعاف مفصل اللحام وقد يؤدي إلى الفشل تحت الضغط. وفي اللحام بالليزر، تنشأ المسامية غالبًا من التلوث على سطح المادة، أو تدفق غازات الحماية غير السليمة، أو إدخال الحرارة الزائدة. ولمنع المسامية، من المهم التأكد من نظافة المادة، واستخدام غازات الحماية المناسبة، وتحسين إعدادات الليزر.

يمكن أن تتطور الشقوق في اللحام أثناء عملية اللحام بالليزر أو بعدها، وخاصة في التطبيقات عالية الضغط. وعادة ما يحدث التشقق نتيجة للتبريد السريع، أو الضغوط الداخلية العالية، أو عدم التوافق بين المواد التي يتم لحامها. وفي بعض الحالات، تكون المواد المعرضة للتصلب أو الهشاشة، مثل بعض سبائك الألومنيوم أو الفولاذ، أكثر عرضة للتشقق. ويمكن أن يساعد التسخين المسبق للمواد، واستخدام تصميم المفصل المناسب، وضبط معلمات الليزر في التخفيف من هذا العيب.

يحدث القطع الناقص عندما تذوب مادة زائدة عن الحد بعيدًا عن المفصل، مما يؤدي إلى حدوث أخدود على طول حافة اللحام. يقلل هذا العيب من قوة اللحام ويمكن أن يؤثر على سلامة الهيكل العام للمكون. غالبًا ما يحدث القطع الناقص بسبب قوة الليزر العالية أو سرعة اللحام غير المناسبة. يمكن أن يؤدي التحكم في خرج الطاقة وتحسين سرعة اللحام إلى تقليل خطر القطع الناقص.

يحدث الاندماج غير الكامل عندما يفشل الليزر في إذابة المواد بالكامل عند المفصل، مما يؤدي إلى ضعف الرابطة بين الأجزاء. يحدث هذا العيب عادةً بسبب عدم كفاية طاقة الليزر أو عدم محاذاة شعاع الليزر بشكل صحيح أو سرعة اللحام العالية. يمكن أن يكون الاندماج غير الكامل مشكلة بشكل خاص في التطبيقات التي تتطلب لحامات عالية القوة. لتجنب هذه المشكلة، من المهم محاذاة شعاع الليزر بعناية والتأكد من تطبيق الطاقة وسرعة اللحام الكافية.

يشير مصطلح "الرذاذ" إلى قطرات صغيرة من المادة المنصهرة التي تخرج من حوض اللحام أثناء عملية اللحام. يمكن أن تلتصق هذه المادة بسطح قطعة العمل، مما يؤدي إلى ظهور عيوب قد تتطلب التنظيف أو التشطيب بعد اللحام. عادة ما يحدث الرذاذ بسبب الحرارة الزائدة أو سرعة اللحام العالية أو عدم كفاية غاز الحماية. لتقليل الرذاذ، من المهم ضبط معلمات الليزر بدقة وضمان تدفق الغاز بشكل صحيح.

في اللحام بالليزر، يمكن أن يحدث عدم استقرار ثقب المفتاح عندما ينشئ الليزر تجويفًا غير مستقر في المادة المنصهرة، مما يتسبب في حدوث تقلبات في حوض اللحام. يمكن أن يؤدي عدم الاستقرار هذا إلى لحامات غير متساوية أو مسامية أو عيوب أخرى. غالبًا ما يحدث عدم استقرار ثقب المفتاح بسبب قوة الليزر العالية أو التركيز غير السليم لشعاع الليزر. يتطلب ضمان ثبات ثقب المفتاح تحسين معلمات الليزر، مثل الطاقة والتركيز والسرعة.

يحدث الاحتراق عندما يخترق الليزر المادة بالكامل، مما يؤدي إلى إنشاء ثقب أو ترقيق المادة بما يتجاوز الحدود المقبولة. عادة ما يكون هذا العيب نتيجة لقوة الليزر المفرطة، أو سرعات اللحام البطيئة، أو استخدام ليزر شديد للغاية بالنسبة لسمك المادة. يمكن أن يؤدي تقليل القوة أو زيادة سرعة اللحام إلى منع الاحتراق، خاصة في المواد الرقيقة.

من خلال فهم هذه العيوب ومعالجتها، يمكن للمصنعين ضبط عمليات اللحام بالليزر الخاصة بهم لإنتاج نتائج متسقة وعالية الجودة. تم تصميم أنظمة اللحام بالليزر المتقدمة من AccTek Laser بميزات التحكم الدقيق التي تساعد في تقليل حدوث هذه العيوب، مما يضمن لحامات قوية وموثوقة عبر مجموعة من المواد والتطبيقات.

السلامة هي الأهم عند العمل بأنظمة اللحام بالليزر، حيث أن شعاع الليزر عالي الطاقة يمكن أن يشكل مخاطر كبيرة على المشغلين إذا لم يتم اتخاذ الاحتياطات المناسبة. يتم دمج العديد من تدابير السلامة في بيئات اللحام بالليزر لحماية العمال والحفاظ على مساحة عمل آمنة. فيما يلي المكونات الرئيسية التي تضمن السلامة أثناء اللحام بالليزر:

تم تصميم علب الليزر لاحتواء شعاع الليزر ومنع التعرض العرضي للمشغلين أو المارة. تخلق هذه العلب بيئة خاضعة للرقابة حول منطقة اللحام، مما يضمن بقاء شعاع الليزر داخل مساحة العمل المخصصة. عادة ما تكون جدران العلبة مصنوعة من مواد يمكنها امتصاص أو عكس طاقة الليزر، مما يمنعها من الهروب. تستخدم بعض الأنظمة أيضًا أبوابًا أو مصاريع آلية تغلق عندما يكون الليزر قيد التشغيل، مما يضمن احتواء عملية اللحام تمامًا. تعد العلب مهمة بشكل خاص لأنظمة اللحام بالليزر عالية الطاقة، حيث يمكن أن يتسبب التعرض القصير لشعاع الليزر في أضرار جسيمة.

على الرغم من وجود حاويات، غالبًا ما يُطلب من المشغلين ارتداء نظارات واقية خاصة بالليزر. يصدر اللحام بالليزر أشعة ضوئية قوية يمكن أن تلحق أضرارًا بالغة بالعينين، حتى من التعرض غير المباشر. تم تصميم النظارات الواقية لحجب أو تصفية الأطوال الموجية الضارة للضوء، اعتمادًا على نوع الليزر المستخدم. يتم تصنيف النظارات حسب كثافتها البصرية، والتي تقيس مدى فعاليتها في حجب إشعاع الليزر. يعد ارتداء النظارات الواقية الصحيحة أمرًا ضروريًا لمنع إصابات العين، وهو متطلب أمان قياسي في جميع عمليات اللحام بالليزر.

يمكن أن ينتج عن اللحام بالليزر أبخرة ودخان ومواد ملوثة أخرى محمولة في الهواء قد تشكل خطرًا على صحة العمال. يمكن لعملية لحام المعادن أن تبخر المادة، مما يؤدي إلى إطلاق جزيئات ضارة محتملة في الهواء. للتخفيف من هذه المخاطر، يجب وضع أنظمة تهوية مناسبة لإزالة الأبخرة والجسيمات من منطقة العمل. تتضمن بعض الأنظمة أنظمة عادم مدمجة أو أجهزة شفط أبخرة تلتقط الهواء وتصفيه، مما يضمن بيئة تنفس آمنة للمشغلين. إن ضمان التهوية الكافية لا يحمي العمال فحسب، بل يمنع أيضًا تلوث مساحة العمل والمعدات الحساسة.

تم تجهيز أنظمة اللحام بالليزر بآليات قفل وإيقاف طارئ لتعزيز السلامة. تم تصميم آليات القفل لتعطيل الليزر تلقائيًا في حالة انتهاك أي ميزة أمان، مثل فتح العلبة أثناء التشغيل. يمنع هذا التعرض العرضي لشعاع الليزر ويضمن بقاء النظام آمنًا في المواقف غير المتوقعة. تسمح أزرار الإيقاف في حالات الطوارئ للمشغلين بإيقاف عملية اللحام بالليزر بسرعة في حالة الطوارئ. يتم وضع هذه الإيقافات في متناول اليد وتغلق الليزر وأي معدات مرتبطة به على الفور، مما يحمي المشغلين من المخاطر المحتملة.

تضمن أنظمة السلامة هذه إجراء عمليات اللحام بالليزر في بيئة خاضعة للرقابة وآمنة، مما يقلل من خطر الحوادث أو الإصابات.

اللحام بالليزر هو طريقة عالية الكفاءة والدقة لربط المواد، وخاصة المعادن، باستخدام شعاع ليزر مركّز لإنشاء لحام قوي ونظيف. يستخدم على نطاق واسع في الصناعات مثل السيارات والفضاء والإلكترونيات والأجهزة الطبية والطاقة بسبب سرعته ودقته وقدرته على إنتاج مناطق متأثرة بالحرارة. يوفر اللحام بالليزر العديد من المزايا، بما في ذلك التحكم الفائق، وتقليل تشوه المواد، وسرعات اللحام العالية. ومع ذلك، فإنه يأتي أيضًا مع تحديات مثل الاستثمار الأولي المرتفع، والقيود المادية، والحاجة إلى محاذاة دقيقة. اعتمادًا على التطبيق، يمكن إجراء اللحام بالليزر مع أو بدون سلك حشو، ويتم استخدام الغازات الشائعة لحماية منطقة اللحام. على الرغم من العيوب المحتملة مثل المسامية والتشقق، فإن تحسين معلمات اللحام يمكن أن يخفف من هذه المشكلات.

في AccTek Laser، نحن متخصصون في توفير حلول الليزر عالية الجودة لمجموعة متنوعة من الصناعات. سواء كنت بحاجة إلى اللحام بالليزر أو القطع أو التنظيف أو وضع العلامات، فإن أنظمة الليزر المتقدمة لدينا مصممة لتلبية احتياجات عملك بدقة وكفاءة. توفر آلات اللحام بالليزر لدينا أداءً ممتازًا عبر مجموعة واسعة من المواد، من المعادن الرقيقة إلى المكونات الصناعية السميكة. مع خيارات قابلة للتخصيص، بما في ذلك الأنظمة الآلية والتوافق مع مختلف المواد والغازات، فإننا نضمن تلبية متطلبات الإنتاج الخاصة بك.

تلتزم شركة AccTek Laser بتقديم الدعم الشامل، من الاستشارة الأولية إلى خدمة ما بعد البيع. فريق الخبراء لدينا جاهز لإرشادك خلال اختيار نظام اللحام بالليزر المناسب لتطبيقك، مما يساعدك على تعظيم الإنتاجية والجودة. اتصل بشركة AccTek Laser اليوم لمعرفة المزيد حول كيفية تعزيز حلول الليزر لدينا لقدرات التصنيع الخاصة بك ودفع عملك إلى الأمام.