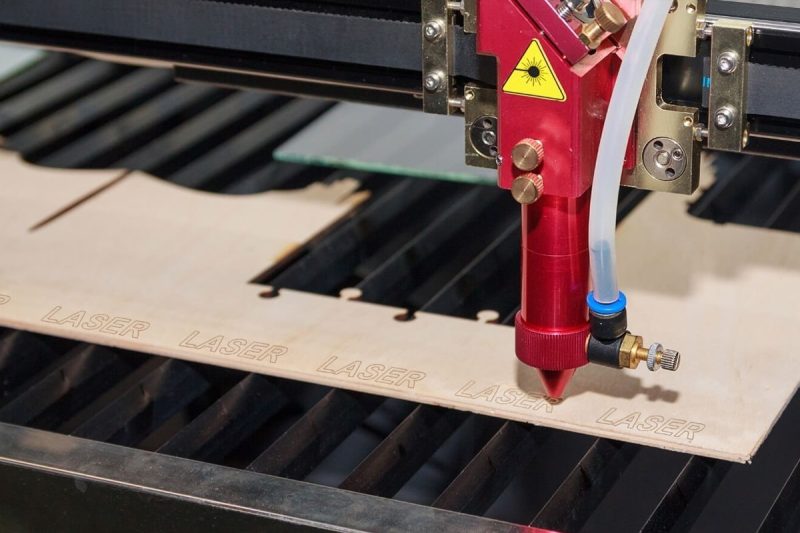

أساسيات القطع بالليزر ثاني أكسيد الكربون

مبادئ التشغيل

التطبيقات الشائعة

تشتهر عملية القطع بالليزر ثاني أكسيد الكربون بتعدد استخداماتها وقدرتها على التكيف، مما يجعلها أداة قيمة في مختلف الصناعات. وتشمل بعض تطبيقاتها الأساسية ما يلي:

- صناعة السيارات: تُستخدم أشعة الليزر ثاني أكسيد الكربون لقطع المكونات غير المعدنية الداخلية والخارجية، بما في ذلك لوحات القيادة والمفروشات والأختام. كما أن دقة وسرعة أشعة الليزر ثاني أكسيد الكربون تجعلها مثالية لقطع الأشكال المعقدة في البلاستيك والمركبات المستخدمة في السيارات.

- الفضاء والإلكترونيات: تتيح الدقة العالية لأشعة الليزر ثاني أكسيد الكربون للمصنعين إنشاء مكونات معقدة لمنتجات الفضاء والإلكترونيات. غالبًا ما تتم معالجة المواد الرقيقة مثل أفلام البولي إيميد المستخدمة في الإلكترونيات المرنة والمركبات المستخدمة في الفضاء باستخدام القطع بالليزر ثاني أكسيد الكربون.

- المنسوجات والملابس: اكتسبت تقنية القطع بالليزر ثاني أكسيد الكربون شعبية كبيرة في قطع الأقمشة والجلود وغيرها من المواد النسيجية. تسمح الطبيعة غير التلامسية لشعاع الليزر بأنماط معقدة دون تآكل أو تشويه، وهو متطلب أساسي في صناعات الأزياء والملابس.

- اللافتات والإعلانات: تتميز أشعة الليزر ثاني أكسيد الكربون بقدرتها على قطع مواد مثل الأكريليك والخشب وبعض أنواع البلاستيك المستخدمة عادة في إنتاج اللافتات. فهي تسمح بتصاميم مفصلة وأشكال معقدة وحواف نظيفة، مما ينتج لافتات عالية الجودة وجذابة بصريًا.

- التعبئة والتغليف: في التعبئة والتغليف، تقوم أشعة الليزر ثاني أكسيد الكربون بقطع الورق المقوى والورق والأغشية البلاستيكية الرقيقة بدقة، مما يوفر حلاً متعدد الاستخدامات لتصميمات التعبئة والتغليف والقطع بالقالب والأشكال المعقدة.

العوامل الرئيسية المؤثرة على سرعة القطع

تعتمد سرعة القطع لآلات القطع بالليزر ثاني أكسيد الكربون على العديد من العوامل المترابطة. يعد تحسين هذه العوامل أمرًا ضروريًا لتحقيق قطع فعالة ودقيقة وعالية الجودة.

طاقة الليزر

نوع المادة وسمكها

نوع الغاز المساعد والضغط

تلعب الغازات المساعدة دورًا مهمًا في عملية القطع من خلال طرد المواد المنصهرة وتبريد منطقة القطع وتسهيل تفاعلات الأكسدة التي تعمل على تعزيز سرعة القطع. يؤثر نوع وضغط الغاز المساعد على مدى كفاءة عملية القطع:

- الأكسجين (O2): يستخدم الأكسجين عادة لقطع المواد القائمة على الكربون، حيث يتفاعل مع المادة لإنتاج حرارة إضافية (أكسدة)، مما يسرع عملية القطع. وهو فعال بشكل خاص للمواد السميكة ولكنه قد يؤدي إلى أكسدة الحواف المقطوعة.

- النيتروجين (N2): يستخدم النيتروجين عادة في قطع الفولاذ المقاوم للصدأ والألومنيوم، لأنه يمنع الأكسدة وينتج قطعًا أنظف. ولا يساهم في زيادة حرارة القطع، لذا فإنه يؤدي عمومًا إلى سرعات قطع أبطأ مقارنة بالأكسجين.

- الهواء: في بعض التطبيقات، يتم استخدام الهواء المضغوط كغاز مساعد اقتصادي. ورغم أنه قد يكون فعالاً للمواد الرقيقة وغير المعدنية، إلا أنه لا يوفر عمومًا نفس جودة القطع التي يوفرها الأكسجين أو النيتروجين للمعادن.

جودة الشعاع

موقف التركيز

إعدادات سرعة القطع

العوامل الرئيسية المؤثرة على دقة القطع

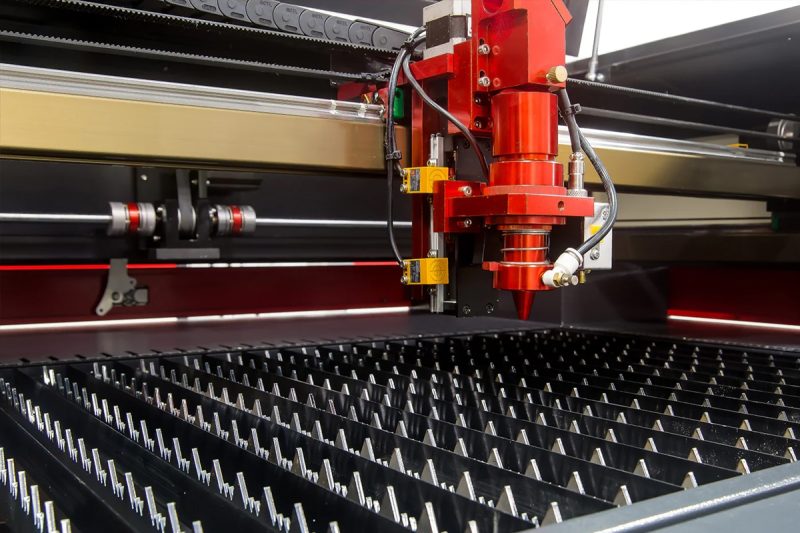

دقة الماكينة واستقرارها

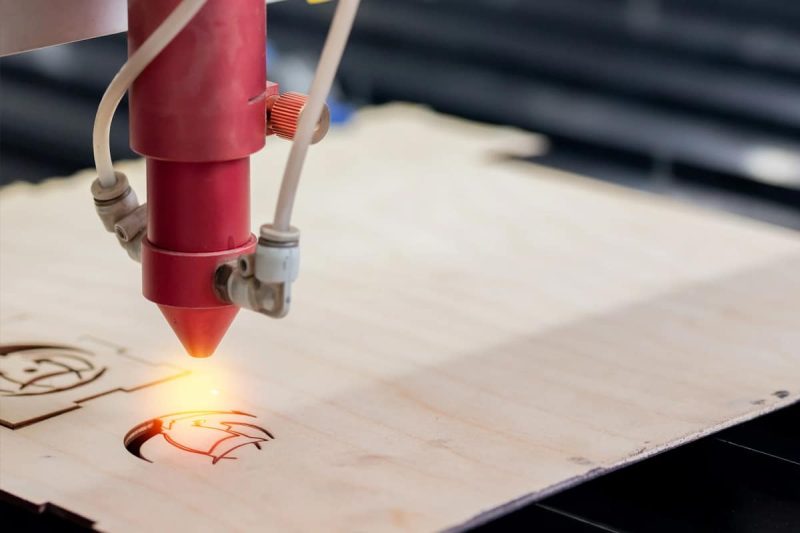

تركيز الشعاع وحجم البقعة

تصميم الفوهة وحالتها

خصائص المواد

الظروف البيئية

مهارة وخبرة المشغل

استراتيجيات التحسين

اختيار المعلمة

يعد اختيار المعلمات الصحيحة أحد أكثر الطرق فعالية لتحسين سرعة ودقة القطع بالليزر ثاني أكسيد الكربون. تتضمن المعلمات الرئيسية طاقة الليزر وسرعة القطع ونوع الغاز المساعد والضغط وموضع التركيز. يضمن ضبط هذه المعلمات بدقة لكل مادة وسمك أداء قطع مثالي.

- قوة الليزر: ضبط قوة الليزر بناءً على نوع المادة وسمكها يضمن قطعًا دقيقة دون تراكم حرارة مفرطة أو تشوه حراري. القوة الأعلى مناسبة للمواد السميكة ولكنها قد تتطلب سرعات أبطأ للحفاظ على الدقة.

- سرعة القطع: يعد تحقيق التوازن بين سرعة القطع وقوة الليزر أمرًا بالغ الأهمية. يمكن أن تؤدي السرعات العالية للغاية إلى تقليل جودة الحافة، في حين يمكن أن تؤدي السرعات الأبطأ إلى تعزيز الدقة ولكنها تقلل من الإنتاجية. تعتمد السرعة المثالية على خصائص المادة وجودة القطع المطلوبة.

- الغاز المساعد: يؤدي اختيار الغاز المساعد المناسب (الأكسجين أو النيتروجين أو الهواء) وضبط ضغطه إلى تحسين إزالة المواد وتحسين جودة الحافة ويمكن أن يؤدي إلى تسريع عملية القطع.

- موضع التركيز: يضمن موضع التركيز المناسب تركيز شعاع الليزر عند النقطة الصحيحة على المادة، مما يزيد من نقل الطاقة والدقة. يعد ضبط التركيز بناءً على سمك المادة ونوعها أمرًا ضروريًا لتحقيق نتائج متسقة.

ممارسات الصيانة

الصيانة الدورية ضرورية للحفاظ على تشغيل آلة القطع بالليزر ثاني أكسيد الكربون بأقصى أداء. تنتج الآلة التي يتم صيانتها جيدًا قطعًا أكثر دقة وتعمل بكفاءة أكبر وتتعرض لأعطال أقل. تشمل ممارسات الصيانة الرئيسية ما يلي:

- تنظيف المكونات البصرية: يجب تنظيف المرايا والعدسات والمكونات البصرية الأخرى بانتظام لمنع الأوساخ والحطام من تقليل جودة الشعاع ودقته.

- صيانة الفوهة: إن فحص الفوهة وتنظيفها يضمن تدفق الغاز المساعد بشكل ثابت، وهو أمر بالغ الأهمية للقطع الدقيق والفعال.

- فحوصات المحاذاة: تساعد الفحوصات الدورية ومحاذاة المكونات البصرية في الحفاظ على تركيز الشعاع وتوزيع الطاقة بشكل ثابت.

- التزييت: يؤدي التزييت المنتظم للأجزاء المتحركة إلى تقليل التآكل وضمان حركة سلسة، وتحسين كل من السرعة والدقة.

- المعايرة: تساعد المعايرة الروتينية لنظام حركة قاطع الليزر والمكونات الأخرى على الحفاظ على الدقة ومنع الانحراف الميكانيكي.

البرمجيات وأنظمة التحكم

تلعب أنظمة التحكم والبرمجيات المتقدمة دورًا حاسمًا في تحسين أداء القطع بالليزر ثاني أكسيد الكربون. يمكن للبرنامج المناسب تحسين سرعة القطع وتحسين الدقة وتمكين الأشكال الهندسية المعقدة. تتضمن الميزات الرئيسية التي يجب التركيز عليها ما يلي:

- تحسين المسار: يعمل البرنامج الذي يعمل على تحسين مسار القطع على تقليل الحركات غير الضرورية وتقليل أوقات الدورة، مما يزيد الإنتاجية دون المساس بالدقة.

- المراقبة في الوقت الفعلي: تتيح أنظمة المراقبة والتغذية الراجعة في الوقت الفعلي للمشغلين إجراء التعديلات أثناء التشغيل، مما يضمن أداء قطع ثابتًا.

- الأتمتة: يؤدي دمج ميزات الأتمتة، مثل التحميل/التفريغ الآلي أو تعديلات معلمات العملية، إلى تقليل الخطأ البشري وزيادة الكفاءة التشغيلية.

- واجهات سهلة الاستخدام: تتيح واجهات البرامج البديهية للمشغلين ضبط المعلمات وتعديلها بسهولة ومراقبة الأداء واستكشاف المشكلات وإصلاحها، مما يعزز الإنتاجية الشاملة ودقة القطع.

التدريب وتنمية المهارات

يمكن أن تؤثر مهارة وخبرة مشغل الآلة بشكل كبير على أداء آلة القطع بالليزر ثاني أكسيد الكربون. يعد الاستثمار في تدريب المشغل وتطوير المهارات أمرًا ضروريًا لتحسين السرعة والدقة. تتضمن الاستراتيجيات الفعّالة ما يلي:

- برامج التدريب: برامج التدريب الشاملة التي تغطي تشغيل الماكينة وتحسين المعلمات وممارسات الصيانة تضمن أن المشغلين قادرون على اتخاذ قرارات مستنيرة لتحقيق أقصى قدر من أداء القطع.

- الخبرة العملية: تشجيع المشغلين على اكتساب الخبرة العملية مع مختلف المواد وسيناريوهات القطع مما يسمح لهم بتطوير المهارات العملية وتحديد التحديات المحتملة بسرعة.

- التعلم المستمر: توفير فرص التعليم المستمر لأحدث التقنيات وميزات البرامج وتقنيات القطع يبقي المشغلين على اطلاع دائم وقادرين على تحسين أداء الماكينة.

- مهارات استكشاف الأخطاء وإصلاحها: إن تزويد المشغلين بالمهارات اللازمة لتشخيص المشكلات وحلها يضمن الحد الأدنى من وقت التوقف والأداء المتسق، مما يعزز السرعة والدقة.

ملخص

احصل على حلول القطع بالليزر

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.