نظرة عامة على اللحام بالليزر

ما هو اللحام بالليزر؟

اللحام بالليزر هو عملية لحام دقيقة وفعالة تستخدم شعاع ليزر عالي التركيز لتسخين المواد ودمجها. يولد شعاع الليزر مصدرًا مركّزًا للحرارة، مما يسمح بإجراء لحامات ضيقة وعميقة مع الحد الأدنى من المناطق المتأثرة بالحرارة (HAZ). يعمل اللحام بالليزر في وضعين رئيسيين، اعتمادًا على كثافة الطاقة وخصائص المادة:

- لحام وضع ثقب المفتاح: في هذا الوضع، يقوم شعاع الليزر عالي الكثافة بتبخير المادة، مما يؤدي إلى إنشاء ثقب مفتاح ضيق وعميق مملوء بالمعادن المنصهرة والبخار. يعمل ثقب المفتاح كقناة لطاقة الليزر، مما يتيح اختراقًا عميقًا ولحامات ذات نسبة عرض إلى ارتفاع عالية. هذا الوضع مثالي للتطبيقات التي تتطلب لحامات عميقة وضيقة، مثل صناعات السيارات والفضاء الجوي.

- لحام الوضع التوصيلي: يحدث هذا الوضع عند كثافات طاقة أقل مقارنة بلحام ثقب المفتاح، حيث يسخن الليزر المادة دون تبخيرها. يؤدي التوصيل الحراري من السطح إلى إنشاء بركة لحام ضحلة وأوسع. يعد لحام الوضع التوصيلي مناسبًا للمواد الرقيقة أو عندما تكون هناك حاجة إلى الحد الأدنى من الاختراق وإدخال الحرارة.

مزايا اللحام بالليزر

يقدم اللحام بالليزر العديد من الفوائد التي تجعله متميزًا عن طرق اللحام التقليدية:

- الدقة والضبط: يسمح شعاع الليزر المركّز بالتحكم الدقيق، مما ينتج عنه لحامات دقيقة مع الحد الأدنى من التشوه.

- معالجة عالية السرعة: تعمل الكثافة العالية للطاقة في الليزر على تمكين سرعات اللحام السريعة، مما يزيد الإنتاجية ويقلل من أوقات الدورة.

- منطقة متأثرة بالحرارة بأقل قدر ممكن: يقلل الانتشار الحراري المنخفض من التشوهات، مما يجعل اللحام بالليزر مناسبًا للمكونات الحساسة أو الرقيقة.

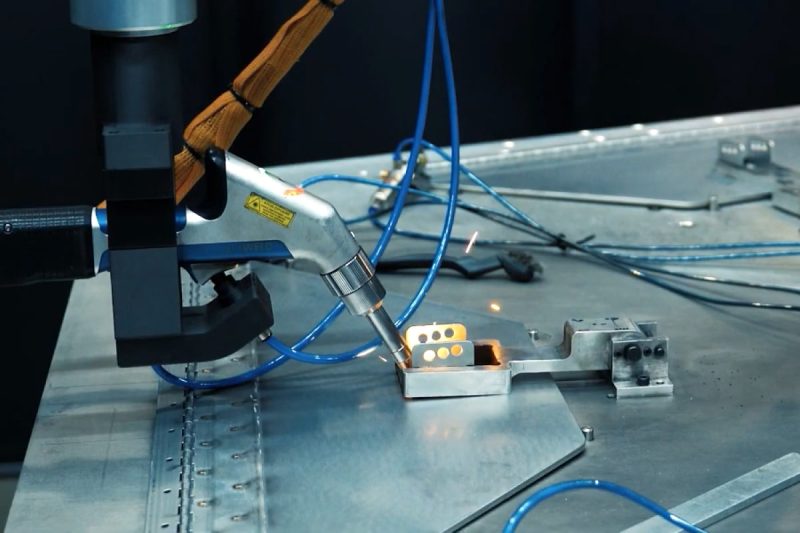

- قدرة الأتمتة: يتم دمج اللحام بالليزر بسهولة في الأنظمة الآلية والأذرع الروبوتية، مما يعزز الكفاءة للإنتاج بكميات كبيرة.

- تنوع المواد: قادر على لحام مجموعة واسعة من المعادن والسبائك، بما في ذلك المواد التي يصعب لحامها، مثل التيتانيوم والفولاذ المقاوم للصدأ.

- عملية عدم التلامس: لا يتطلب الأمر أي اتصال جسدي، مما يقلل من التآكل والتلف في الأدوات ويقضي على خطر تلوث الأقطاب الكهربائية.

تطبيقات اللحام بالليزر

يتم استخدام اللحام بالليزر في العديد من الصناعات بسبب قدراته الفريدة ودقته:

- صناعة السيارات: تستخدم في لحام ألواح هيكل السيارة، والتروس، ومكونات ناقل الحركة، وأنظمة العادم، حيث تكون الدقة العالية والسرعة أمرين بالغي الأهمية.

- صناعة الطيران: مناسبة للحام المكونات خفيفة الوزن وعالية القوة مثل شفرات التوربينات والأجزاء الهيكلية ومكونات المحرك.

- صناعة الإلكترونيات: مثالية لعمليات اللحام الدقيقة للدوائر الدقيقة والموصلات والمرفقات في الأجهزة الإلكترونية.

- تصنيع الأجهزة الطبية: تستخدم في لحام الأجهزة الطبية المعقدة والأدوات الجراحية والمكونات القابلة للزرع حيث تكون الدقة والنظافة أمرين في غاية الأهمية.

- المجوهرات والفنون: تمكن من إجراء إصلاحات معقدة وتصنيع تصميمات المجوهرات المعقدة والأعمال المعدنية الفنية.

- التصنيع الصناعي: يتم تطبيقه في ربط الصفائح المعدنية والأنابيب والمكونات الهيكلية الثقيلة في مختلف القطاعات الصناعية.

عيوب اللحام الشائعة في اللحام بالليزر

المسامية

الأسباب

- تلوث السطح: يمكن للزيت والشحم والرطوبة والصدأ على سطح قطعة العمل أن يولد الغاز عند تسخينه، مما يؤدي إلى احتواء الفقاعات داخل اللحام.

- مشاكل حماية الغاز: يمكن أن تؤدي التغطية غير الكافية لغاز الحماية، أو معدلات التدفق المنخفضة، أو نوع الغاز غير المناسب إلى تلوث الغلاف الجوي، مثل تسرب الأكسجين والنيتروجين، مما يشكل جيوبًا غازية.

- تكوين المواد: يمكن أن تؤدي التركيزات العالية من الهيدروجين أو الكبريت أو الكربون أو الشوائب الأخرى في المعدن الأساسي إلى تطور الغاز أثناء اللحام.

- التبريد السريع: يمكن أن يؤدي التصلب السريع للمسبح المنصهر إلى احتجاز الغاز قبل أن يتسرب.

الحلول

- تنظيف السطح: قم بتنظيف قطع العمل جيدًا قبل اللحام، وإزالة الملوثات مثل الشحوم والزيت والصدأ.

- تحسين تدفق غاز الحماية: استخدم غازات الحماية المناسبة مثل الأرجون أو الهيليوم، مع ضمان معدل التدفق والتغطية الصحيحين لحماية حوض اللحام.

- اختيار المواد وإعدادها: اختر المواد ذات محتوى الشوائب المنخفض وقم بإجراء معالجات ما قبل اللحام مثل إزالة الغاز.

- ضبط المعلمات: ضبط معلمات الليزر للسماح بالتبريد المتحكم فيه، مما يمنح الغازات الوقت للهروب.

تكسير

أنواع التشققات

- التشقق الساخن: يحدث في درجات الحرارة العالية أثناء التصلب بسبب الضغوط الشد أو فصل الشوائب (على سبيل المثال الكبريت).

- التشقق البارد: يتشكل بعد التبريد، ويرتبط غالبًا بهشاشة الهيدروجين، أو الضغوط المتبقية، أو التركيب غير السليم للمواد.

الأسباب

- التدرجات الحرارية العالية: يمكن لدورات التسخين والتبريد السريعة أن تؤدي إلى إجهادات متبقية تؤدي إلى التشقق.

- تكوين المواد: بعض السبائك، وخاصة تلك التي تحتوي على نسبة عالية من الكبريت أو الكربون، تكون أكثر عرضة للتشقق.

- الشوائب: يمكن للعناصر مثل الكبريت والفوسفور أن تنفصل عند حدود الحبوب، مما يؤدي إلى إضعاف البنية.

- امتصاص الهيدروجين: يمكن أن يؤدي الهيدروجين الموجود من خلال الرطوبة أو غاز الحماية الملوث أو المعدن الأساسي إلى تأخير التشقق.

الحلول

- التسخين المسبق والمعالجة الحرارية بعد اللحام: قم بتسخين قطعة العمل مسبقًا لتقليل التدرجات الحرارية وإجراء المعالجات الحرارية بعد اللحام لتخفيف الضغوط المتبقية.

- التحكم في المواد: اختيار المواد ذات مستويات الشوائب المنخفضة وتحسين تركيبها الكيميائي لتقليل قابلية التشقق.

- التحكم بالهيدروجين: تجفيف المواد واستخدام العمليات منخفضة الهيدروجين، مثل استخدام غازات الحماية الجافة وتجنب الرطوبة.

- تقنيات تخفيف التوتر: استخدم تركيبات وتصاميم وصلات مناسبة لتقليل تركيز التوتر.

تقويض

الأسباب

- الإدخال الحراري الزائد: يمكن أن تؤدي قوة الليزر العالية أو سرعات السفر البطيئة إلى ذوبان موضعي وفقدان المواد دون وجود معدن حشو كافٍ.

- زاوية الشعاع غير الصحيحة: يمكن أن يؤدي عدم محاذاة شعاع الليزر بالنسبة للمفصل إلى إزالة المادة بدلاً من الاندماج.

- التركيز غير السليم: يمكن أن يؤدي تركيز الليزر غير الدقيق إلى تركيز الطاقة بشكل غير متساوٍ.

الحلول

- تحسين إدخال الحرارة: اضبط طاقة الليزر وسرعة السفر وقطر الشعاع للتحكم في توزيع الحرارة.

- محاذاة الشعاع: قم بمحاذاة شعاع الليزر بشكل صحيح مع المفصل لضمان الذوبان والملء المتساوي.

- تقنية اللحام: ضبط زاوية وموضع الليزر لتقليل فقدان المواد.

عدم الاندماج

الأسباب

- مدخلات الحرارة غير الكافية: يمكن أن تؤدي قوة الليزر المنخفضة أو سرعة السفر المفرطة إلى منع الاندماج الكامل للمواد الأساسية.

- التحضير غير السليم للمفصل: يمكن أن يؤدي التركيب السيئ أو الفجوات أو عدم المحاذاة بين قطع العمل إلى منع الاندماج الكامل.

- التلوث: يمكن لأكاسيد السطح أو الأوساخ أو الملوثات الأخرى أن تعمل كحواجز أمام الاندماج.

الحلول

- زيادة مدخلات الحرارة: استخدم طاقة الليزر الكافية أو قلل من سرعة السفر لتحقيق الاندماج المناسب.

- تحسين ملاءمة المفصل: ضمان المحاذاة المناسبة والملاءمة بين قطع العمل لتحقيق اختراق اللحام بشكل متسق.

- تنظيف السطح: إزالة الأكاسيد والزيوت والمواد الملوثة الأخرى من أسطح اللحام.

اختراق غير مكتمل

الأسباب

- طاقة الليزر المنخفضة: مدخلات طاقة غير كافية للذوبان الكامل من خلال سمك المادة.

- سرعة السفر العالية: يتحرك الليزر بسرعة كبيرة جدًا لتسخين المفصل وإذابته بالكامل.

- تركيز الشعاع بشكل غير صحيح: إن تركيز شعاع الليزر بشكل غير صحيح يمكن أن يؤدي إلى اختراق ضحل.

الحلول

- زيادة قوة الليزر: اضبط إعدادات الطاقة لضمان الاختراق الكامل للمفصل.

- تقليل سرعة السفر: امنح الليزر وقتًا أطول لتسخين وإذابة المادة.

- تركيز الشعاع الصحيح: قم بتركيز الليزر بشكل صحيح لتحقيق عمق اختراق ثابت.

ترشيش

الأسباب

- قوة الليزر المفرطة: يمكن أن تؤدي إعدادات الطاقة العالية إلى غليان عنيف للمسبح المنصهر.

- الملوثات: يمكن للشوائب السطحية أن تتفاعل مع الحرارة، مما يؤدي إلى تبخر سريع.

- حماية الغاز بشكل غير مناسب: يمكن أن يؤدي الحماية غير الكافية إلى الأكسدة، مما يتسبب في تناثر الغاز.

الحلول

- ضبط معلمات الليزر: تقليل طاقة الليزر وتحسين إعدادات النبضة لمنع إدخال الطاقة المفرطة.

- تنظيف السطح: تأكد من أن الأسطح خالية من الملوثات قبل اللحام.

- تحسين استخدام غاز الحماية: استخدم غاز الحماية المناسب وحافظ على معدلات التدفق المناسبة.

عدم انتظام خرز اللحام

الأسباب

- سرعة السفر غير المتسقة: تؤدي التقلبات في السرعة إلى إدخال حرارة غير متساوية.

- تغير طاقة الليزر: يمكن أن تؤدي التغييرات في خرج الطاقة إلى ذوبان غير متناسق.

- تركيز الشعاع غير الصحيح: يؤدي التركيز غير المحاذي إلى توزيع غير متساوٍ للطاقة.

الحلول

- الحفاظ على سرعة سفر ثابتة: ضمان سرعة موحدة طوال عملية اللحام.

- تثبيت خرج الطاقة: استخدم مصدر طاقة ثابتًا للحفاظ على خرج ليزر ثابت.

- ضبط تركيز الشعاع: تأكد من محاذاة الشعاع وتركيزه بشكل صحيح لتوصيل الطاقة بشكل متساوٍ.

الحرق

الأسباب

- إدخال الحرارة الزائدة: يمكن أن تؤدي طاقة الليزر العالية أو سرعات السفر البطيئة إلى ذوبان مفرط.

- المواد الرقيقة: تكون الأوراق الرقيقة أكثر عرضة للحرق.

- تركيز الشعاع غير الصحيح: تركيز الطاقة في منطقة صغيرة يمكن أن يؤدي إلى تفاقم الذوبان.

الحلول

- تقليل مدخلات الحرارة: تقليل طاقة الليزر أو زيادة سرعة السفر.

- توسيع تركيز الشعاع: توزيع طاقة الليزر بشكل أكثر توازناً.

- استخدم سمك المادة المناسب: قم بمطابقة سمك المادة مع متطلبات اللحام.

التشوه والتحريف

الأسباب

- الإجهادات الحرارية: تؤدي دورات التسخين والتبريد السريعة إلى التمدد والانكماش.

- المواد الرقيقة: أكثر عرضة للانحناء والالتواء.

- مدخلات الحرارة الزائدة: يمكن أن يؤدي مدخلات الطاقة العالية إلى تشوهات شديدة.

الحلول

- تحسين إدخال الحرارة: استخدم معلمات الليزر المتحكم بها لتقليل الحرارة الزائدة.

- التثبيت والربط: تثبيت قطع العمل في مكانها باستخدام التثبيتات لتقليل الحركة.

- اللحام المتوازن: استخدام تقنيات تعمل على موازنة التسخين وتقليل الإجهاد.

الأكسدة وتغير اللون

الأسباب

- حماية الغاز غير الكافية: يمكن أن يؤدي انخفاض تدفق الغاز أو التغطية الضعيفة إلى تعريض حوض اللحام للهواء.

- تكوين الغاز غير المناسب: قد يؤدي الاختيار غير الصحيح لغاز الحماية إلى الفشل في منع الأكسدة.

- الملوثات: يمكن للشوائب السطحية أن تتفاعل وتسبب الأكسدة.

الحلول

- ضمان الحماية المناسبة: استخدم تدفقًا كافيًا من غاز الحماية لحماية حوض اللحام.

- اختر تركيبة الغاز المناسبة: اختر غازًا واقيًا يمنع الأكسدة بشكل فعال (على سبيل المثال، الأرجون).

- تنظيف السطح: قم بتنظيف أسطح قطعة العمل جيدًا لتقليل التفاعلات أثناء اللحام.

العوامل المؤثرة على عيوب اللحام

خصائص المواد

تلعب خصائص المواد التي يتم لحامها دورًا مهمًا في تحديد جودة اللحام واحتمالية وجود عيوب.

- التوصيل الحراري: تميل المواد ذات التوصيل الحراري العالي، مثل الألومنيوم، إلى تبديد الحرارة بسرعة، مما يتطلب طاقة ليزر أعلى أو سرعات سفر أبطأ لتحقيق اختراق واندماج كافيين. يمكن أن يؤدي التحكم غير الكافي إلى عيوب مثل نقص الاندماج أو الاختراق غير الكامل.

- نقطة الانصهار: تتطلب المواد ذات نقاط الانصهار المختلفة معايير ليزر مختلفة. على سبيل المثال، يتمتع التيتانيوم بنقطة انصهار عالية ويتطلب مدخلات طاقة أكبر، في حين أن المواد ذات نقطة الانصهار المنخفضة مثل الزنك قد تعاني من الاحتراق إذا لم يتم التعامل معها بعناية.

- الانعكاسية: يمكن للمواد شديدة الانعكاس، مثل النحاس وبعض سبائك الألومنيوم، أن تعكس جزءًا من طاقة الليزر، مما يقلل من المدخلات الحرارية الفعالة. وقد يؤدي هذا إلى اندماج غير كامل، أو اختراق غير متسق، أو تناثر، حيث يمكن أن تؤثر الطاقة المنعكسة على المناطق المحيطة.

- تكوين المواد والشوائب: يمكن لعناصر مثل الكبريت والفوسفور والهيدروجين الموجودة في المادة أن تزيد من احتمالية حدوث عيوب مثل المسامية والتشقق. على سبيل المثال، يمكن أن يؤدي ارتفاع محتوى الهيدروجين إلى حدوث المسامية، في حين يزيد الكبريت والفوسفور من خطر التشقق الساخن. يمكن أن يساعد اختيار المواد ذات مستويات الشوائب المنخفضة أو إجراء معالجات ما قبل اللحام في التخفيف من هذه المشكلات.

معلمات اللحام

يعد الاختيار الصحيح والتحكم في معلمات اللحام بالليزر أمرًا بالغ الأهمية في منع العيوب. تتضمن المعلمات الرئيسية ما يلي:

- قوة الليزر: تعد قوة الليزر الكافية ضرورية لتحقيق الاختراق الكامل والاندماج. يمكن أن تؤدي القوة غير الكافية إلى عدم الاندماج أو الاختراق غير الكامل، في حين أن القوة الزائدة قد تسبب الحرق والتناثر والتشوه.

- سرعة السفر: تؤثر سرعة السفر على كمية الحرارة الداخلة لكل وحدة طول من اللحام. قد تمنع السرعة العالية جدًا المادة من التسخين بشكل كافٍ، مما يؤدي إلى عيوب مثل عدم الاندماج والاختراق غير الكامل. وعلى العكس من ذلك، قد تتسبب السرعة البطيئة جدًا في زيادة كمية الحرارة الداخلة، مما يؤدي إلى الاحتراق والتشوه.

- تركيز الشعاع: يعد تركيز الشعاع الصحيح أمرًا ضروريًا لتركيز الطاقة. يمكن أن يؤدي عدم المحاذاة أو وضع التركيز غير الصحيح إلى اختراق غير كافٍ، وخطوط غير منتظمة للخرز، ومسامية اللحام. للاختراق العميق، يلزم وجود شعاع مركّز بحجم بقعة صغير، في حين قد يكون الشعاع غير المركّز مناسبًا للحاميات الأوسع والضحلة.

- مدة النبضة (في اللحام بالليزر النبضي): تؤثر مدة النبضة على كمية الطاقة التي يتم توصيلها في كل نبضة. تعمل النبضات القصيرة على تقليل مدخلات الحرارة وتقليل خطر التشوه، مما يجعلها مثالية للمواد الحساسة أو الحساسة للحرارة. تسمح النبضات الأطول باختراق أكبر ولكنها قد تزيد من خطر العيوب مثل الرذاذ والمسامية.

التصميم المشترك

إن تصميم وتحضير المفصل يمكن أن يؤثر بشكل كبير على جودة اللحام واحتمالية وجود عيوب.

- تسامح التركيب: التركيب الصحيح للمفصل ضروري لتحقيق جودة لحام ثابتة. يمكن أن تؤدي الفجوات أو عدم المحاذاة بين قطع العمل إلى نقص الاندماج أو المسامية أو الاختراق غير المتسق. تسمح التركيبات المحكمة بالتحكم بشكل أفضل في حوض المنصهر وتقليل مخاطر العيوب.

- نوع المفصل: تتطلب أنواع مختلفة من المفاصل (مثل المفاصل الطرفية والمتداخلة والمستقيمة) تقنيات ومعايير مختلفة للحام بالليزر. على سبيل المثال، قد تؤدي المفاصل الطرفية ذات المحاذاة السيئة إلى حدوث تشققات أو عدم اندماج، في حين أن المفاصل المتداخلة ذات التداخل المفرط قد تتسبب في تناثر المواد وعدم اندماجها بشكل كافٍ.

- إمكانية الوصول: في الهياكل المعقدة، قد يؤدي الوصول المحدود إلى المفصل إلى تقييد وصول شعاع الليزر، مما يؤدي إلى اندماج غير كامل أو تكوين حبيبات غير منتظمة. التثبيت المناسب ومحاذاة الليزر ضروريان للمفاصل ذات إمكانية الوصول المحدودة.

- التحضير والتنظيف: يعد التحضير والتنظيف المناسبين لمنطقة المفصل أمرًا بالغ الأهمية، حيث يمكن أن تؤدي الملوثات السطحية إلى المسامية والتشقق والتناثر. يزيل التنظيف الأكاسيد والزيوت والشوائب الأخرى التي يمكن أن تتداخل مع الاندماج وتسبب العيوب.

العوامل البيئية

يمكن للظروف البيئية في منطقة اللحام أن تؤثر بشكل مباشر على جودة اللحام وحدوث العيوب.

- درجة الحرارة المحيطة: يمكن أن يؤثر اللحام في درجات حرارة شديدة البرودة أو السخونة على معدل تبريد اللحام ويؤدي إلى الإجهاد الحراري والتشقق. على سبيل المثال، يمكن أن تتسبب البيئات الباردة في التبريد السريع، مما يؤدي إلى هشاشة اللحامات والشقوق.

- الرطوبة: يمكن أن تؤدي الرطوبة في البيئة إلى إدخال الهيدروجين إلى حوض اللحام، مما يزيد من خطر المسامية والتشقق الناجم عن الهيدروجين. يعد اللحام في بيئة جافة وخاضعة للرقابة أو اتخاذ الاحتياطات اللازمة لمنع التعرض للرطوبة أمرًا ضروريًا للحصول على لحامات عالية الجودة.

- جودة وتدفق غاز الحماية: يحمي غاز الحماية حوض اللحام المنصهر من التلوث الجوي. قد يؤدي عدم كفاية تدفق غاز الحماية أو استخدام غاز منخفض النقاء إلى الأكسدة والمسامية وتغير اللون. بالإضافة إلى ذلك، يجب استخدام غازات الحماية مثل الأرجون والهيليوم بناءً على متطلبات المواد لمنع التلوث.

- الاهتزاز والحركة: يمكن أن تؤدي الاهتزازات البيئية أو الحركة في تركيب اللحام إلى عدم تناسق حبات اللحام وغيرها من العيوب. يعد التثبيت المستقر وتقليل الحركة الخارجية أمرًا ضروريًا لضمان نتائج متسقة.

اعتبارات إضافية وأفضل الممارسات

اختيار المواد المناسبة

يعد اختيار المواد المناسبة لعملية اللحام بالليزر أمرًا ضروريًا لتحقيق اللحامات عالية الجودة وتقليل العيوب.

- التوافق مع المواد: تأكد من أن المواد الأساسية متوافقة مع اللحام بالليزر. تستجيب المواد المختلفة بشكل مختلف لطاقة الليزر بسبب الاختلافات في نقاط الانصهار والتوصيل الحراري والانعكاسية. على سبيل المثال، قد تتطلب المواد العاكسة مثل الألومنيوم تدابير خاصة لتقليل الانعكاس وتحسين امتصاص الحرارة.

- نقاء المواد: استخدم مواد تحتوي على مستويات منخفضة من الشوائب، مثل الكبريت والفوسفور، والتي يمكن أن تساهم في المسامية والتشقق وغيرها من العيوب.

- سمك المادة: ضع في الاعتبار سمك المواد التي سيتم لحامها، حيث أنه يؤثر على قوة الليزر المطلوبة ومدخلات الحرارة.

نوع الليزر والإعدادات

يعد اختيار نوع الليزر المناسب وضبط إعداداته من العوامل الحاسمة لنجاح عملية اللحام بالليزر.

- نوع الليزر: اختر بين الليزر الموجي المستمر والليزر النبضي بناءً على التطبيق. يُعد الليزر الموجي المستمر مثاليًا لعمليات اللحام عالية السرعة، بينما يُعد الليزر النبضي مناسبًا للمكونات الحساسة أو الحساسة للحرارة.

- إعدادات الطاقة والسرعة: قم بتحسين طاقة الليزر وسرعة السفر ومدة النبضة لتحقيق الاختراق المطلوب وتقليل العيوب مثل التناثر أو المسامية والتحكم في مدخلات الحرارة.

- تركيز الشعاع وتحديد موقعه: يعد محاذاة الشعاع وتركيزه المناسبين أمرًا ضروريًا لتوزيع الطاقة بشكل متساوٍ والحصول على لحامات متسقة.

تصميم المفصل وتجهيزه

يضمن التصميم المناسب للمفصل والتركيب جودة اللحام المتسقة ويقلل من احتمالية حدوث عيوب مثل نقص الاندماج والمسامية وسوء المحاذاة.

- تسامحات التركيب: تأكد من أن المفاصل لها تركيب محكم ومتسق، مما يقلل من الفجوات التي يمكن أن تؤدي إلى اندماج غير متساوٍ أو مسامية.

- إمكانية الوصول إلى المفاصل: قم بتصميم المفاصل للسماح بسهولة الوصول بواسطة شعاع الليزر، مما يقلل من خطر الاندماج غير الكامل أو الخرز غير المنتظم.

- إعداد المفصل: قم بتنظيف أسطح المفصل وتحضيرها بشكل صحيح لإزالة الملوثات، مثل الزيوت والأكاسيد والشوائب الأخرى.

اختيار غاز الحماية

يحمي غاز الحماية حوض اللحام المنصهر من التلوث الجوي، ويمنع الأكسدة والمسامية والعيوب الأخرى.

- نوع الغاز: اختر غازات الحماية المناسبة، مثل الأرجون أو الهيليوم أو المخاليط، بناءً على المادة الأساسية وخصائص اللحام المطلوبة. على سبيل المثال، غالبًا ما يستخدم الأرجون للفولاذ المقاوم للصدأ، بينما يمكن للهليوم تحسين الاختراق للمواد الأكثر سمكًا.

- معدل التدفق: تأكد من أن معدل تدفق غاز الحماية كافٍ لتغطية حوض اللحام دون اضطراب أو تغطية غير كافية.

- النقاء: استخدم غازًا واقيًا عالي النقاء لتجنب التلوث.

معالجات ما قبل اللحام وما بعد اللحام

يمكن أن تؤدي معالجات ما قبل اللحام وما بعد اللحام إلى تقليل احتمالية حدوث العيوب بشكل كبير وتحسين جودة اللحام بشكل عام.

- التنظيف قبل اللحام: قم بتنظيف قطع العمل جيدًا لإزالة الملوثات، مثل الزيوت والصدأ والرطوبة، والتي يمكن أن تؤدي إلى المسامية والتشقق وغيرها من العيوب.

- التسخين المسبق: يمكن أن يؤدي التسخين المسبق للمواد، وخاصة تلك المعرضة للتشقق، إلى تقليل التدرجات الحرارية وتقليل الضغوط المتبقية.

- المعالجة الحرارية بعد اللحام: قم بإجراء المعالجات الحرارية بعد اللحام، مثل التلدين أو تخفيف الإجهاد، لتقليل الضغوط المتبقية وتحسين الخصائص الميكانيكية للحام.

تدريب المشغلين

يلعب المشغلون المهرة دورًا حاسمًا في ضمان اللحامات بالليزر المتسقة وعالية الجودة.

- التدريب على التقنية: تدريب المشغلين على التعامل الصحيح مع معدات اللحام بالليزر، بما في ذلك تحديد المواقع، والتحكم في السرعة، وتعديلات المعلمات.

- تحديد العيوب: تثقيف المشغلين للتعرف على العيوب الشائعة وأسبابها وكيفية إجراء التعديلات اللازمة لمنع تكرارها.

- بروتوكولات السلامة: تأكد من تدريب المشغلين على إجراءات سلامة الليزر لحماية أنفسهم وبيئة العمل.

صيانة المعدات

إن الصيانة الدورية لمعدات اللحام بالليزر ضرورية لضمان الأداء المستمر ومنع العيوب.

- تنظيف البصريات: قم بتنظيف العدسات والمرايا والمكونات البصرية الأخرى بانتظام للحفاظ على جودة الشعاع ودقته.

- المعايرة: معايرة أنظمة الليزر بشكل دوري لضمان دقة إخراج الطاقة، ومحاذاة الشعاع، والتركيز.

- فحص المكونات: فحص واستبدال المكونات البالية أو التالفة، مثل الفوهات والعدسات، للحفاظ على اتساق اللحام.

مراقبة العملية

إن مراقبة العملية والتحكم فيها أمر حيوي لتحقيق اللحامات المتسقة والخالية من العيوب.

- المراقبة في الوقت الحقيقي: استخدام أجهزة الاستشعار وأنظمة المراقبة لاكتشاف وتصحيح الانحرافات في معلمات اللحام، مثل تقلبات الطاقة، وسرعة السفر، وتركيز الشعاع، في الوقت الحقيقي.

- تسجيل البيانات: تسجيل معلمات اللحام والنتائج لتحليل الاتجاهات وتحديد الأسباب الجذرية للعيوب وتنفيذ تدابير التحسين المستمر.

- عمليات تفتيش الجودة: إجراء عمليات تفتيش منتظمة، بما في ذلك أساليب الاختبار غير المدمرة (NDT)، للتحقق من جودة اللحام.

ملخص

احصل على حلول اللحام بالليزر

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.