يستخدم هذا الموقع ملفات تعريف الارتباط حتى نتمكن من تزويدك بأفضل تجربة مستخدم ممكنة. يتم تخزين معلومات ملفات تعريف الارتباط في متصفحك وتؤدي وظائف مثل التعرف عليك عند العودة إلى موقعنا على الويب ومساعدة فريقنا على فهم أقسام الموقع التي تجدها أكثر إثارة للاهتمام وإفادة.

نظرة عامة على الخصوصية

ملفات تعريف الارتباط الضرورية للغاية

يجب تمكين ملف تعريف الارتباط الضروري للغاية في جميع الأوقات حتى نتمكن من حفظ تفضيلاتك لإعدادات ملفات تعريف الارتباط.

إذا قمت بتعطيل ملف تعريف الارتباط هذا، فلن نتمكن من حفظ تفضيلاتك. وهذا يعني أنه في كل مرة تزور فيها هذا الموقع، ستحتاج إلى تمكين ملفات تعريف الارتباط أو تعطيلها مرة أخرى.

ملفات تعريف الارتباط الخاصة بالطرف الثالث

يستخدم هذا الموقع Google Analytics لجمع معلومات مجهولة المصدر مثل عدد زوار الموقع والصفحات الأكثر شهرة.

يساعدنا الحفاظ على تمكين ملف تعريف الارتباط هذا على تحسين موقعنا.

يرجى تمكين ملفات تعريف الارتباط الضرورية للغاية أولاً حتى نتمكن من حفظ تفضيلاتك!

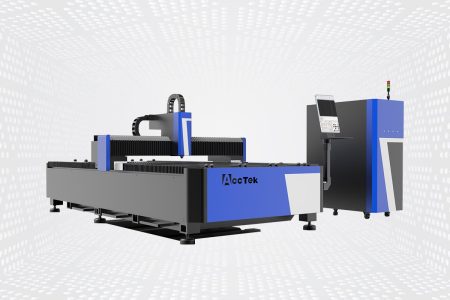

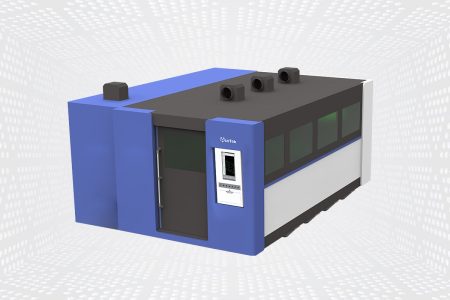

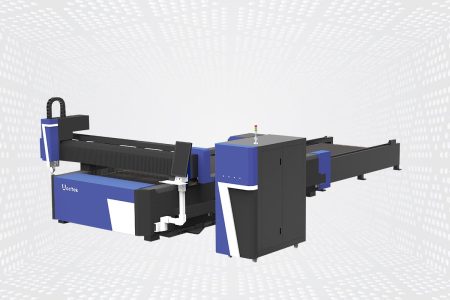

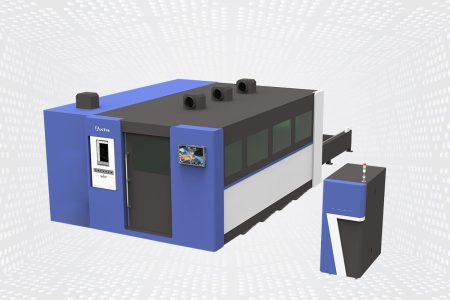

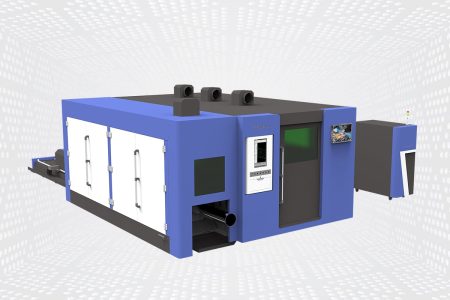

4 مراجعات لـ Stainless Steel Laser Cutting Machine

ماركو -

كفاءة آلة القطع بالليزر توفر الوقت وتكاليف المواد، مما يعزز ربحية ورشة العمل الخاصة بنا.

يوسف -

أداء مثير للإعجاب على الفولاذ المقاوم للصدأ، وسرعة ودقة قاطعة الليزر تتجاوز التوقعات.

ثيري -

تتميز ماكينة القطع بالليزر بالكفاءة والموثوقية، مما يعزز الإنتاجية من خلال أدائها عالي السرعة.

أحمد -

تتحمل متانة آلة القطع بالليزر الاستخدام الكثيف، مما يضمن الموثوقية على المدى الطويل.