نعم، ينتج عن القطع بالليزر للفولاذ الكربوني أبخرة وانبعاثات ضارة، ويرجع ذلك أساسًا إلى التفاعل بين شعاع الليزر والمادة التي يتم قطعها والغازات المساعدة المستخدمة أثناء العملية. يمكن أن تشكل هذه الانبعاثات مخاطر صحية خطيرة إذا لم يتم اتخاذ تدابير السلامة المناسبة. تشمل المواد الضارة الناتجة أثناء القطع بالليزر للفولاذ الكربوني ما يلي:

- دخان معدني

- ما هو: عندما يتفاعل شعاع الليزر مع الفولاذ الكربوني، وخاصة عند درجات الحرارة المرتفعة، فإنه يتبخر المعدن، مما ينتج عنه دخان معدني. يحتوي هذا الدخان على مركبات معدنية مختلفة، بما في ذلك أكسيد الحديد ومواد أخرى اعتمادًا على تركيبة الفولاذ الذي يتم قطعه.

- المخاطر الصحية: استنشاق دخان المعدن يمكن أن يؤدي إلى مشاكل في الجهاز التنفسي وتأثيرات صحية طويلة الأمد، بما في ذلك تلف الرئة وأمراض الجهاز التنفسي الأخرى.

- الجسيمات

- ما هو: تولد عملية القطع بالليزر جزيئات معدنية صغيرة وغبارًا، غالبًا في شكل جزيئات دقيقة. يمكن أن تنتقل هذه الجزيئات في الهواء وتنتشر في جميع أنحاء مساحة العمل.

- المخاطر الصحية: يمكن استنشاق الجسيمات الدقيقة وترسبها في الرئتين، مما يسبب تهيج الجهاز التنفسي والربو وأمراض الرئة الأخرى. يمكن أن يؤدي التعرض المطول لهذه الجسيمات إلى زيادة خطر الإصابة بأمراض خطيرة مثل سرطان الرئة.

- المركبات العضوية المتطايرة (VOCs)

- ما هو: قد تتفاعل بعض الغازات المساعدة المستخدمة أثناء عملية القطع بالليزر، مثل الأكسجين أو النيتروجين، مع الفولاذ الكربوني وتنتج مركبات عضوية متطايرة. وتشمل هذه الغازات الضارة مثل أكاسيد النيتروجين (NOx) وأول أكسيد الكربون (CO) والمركبات العضوية الأخرى.

- المخاطر الصحية: من المعروف أن المركبات العضوية المتطايرة سامة ويمكن أن تسبب مجموعة من المشكلات الصحية بما في ذلك الصداع والدوار وتهيج العين والتأثيرات طويلة المدى على الكبد أو الكلى أو الجهاز العصبي. كما أن أكاسيد النيتروجين وأول أكسيد الكربون خطيرة ويمكن أن تؤدي إلى نقص الأكسجين ومشاكل القلب والأوعية الدموية.

- الأوزون

- ما هو: يمكن لعمليات القطع بالليزر التي تستخدم الأكسجين كغاز مساعد أن تولد الأوزون. والأوزون هو أحد المنتجات الثانوية لتفاعل شعاع الليزر مع جزيئات الأكسجين في الهواء.

- المخاطر الصحية: الأوزون مادة مهيجة قوية للجهاز التنفسي، والتعرض لتركيزات عالية منه قد يسبب السعال وتهيج الحلق وضيق الصدر وضيق التنفس وتلف الرئتين على المدى الطويل. كما أن التعرض للأوزون لفترات طويلة قد يؤدي إلى تفاقم الربو وغيره من أمراض الجهاز التنفسي.

- عمود الدخان

- ما هو: يُشار إلى الدخان والانبعاثات الناتجة أثناء القطع بالليزر بشكل جماعي باسم عمود الدخان. يحتوي هذا العمود على الجزيئات الضارة والغازات والأبخرة التي يتم إنتاجها أثناء عملية القطع.

- المخاطر الصحية: إذا لم يتم التقاط سحابة الدخان وإزالتها بشكل فعال، فإن العمال في محيط عملية القطع بالليزر معرضون لخطر استنشاق المواد الضارة، مما يؤدي إلى مشاكل صحية محتملة مثل أمراض الجهاز التنفسي والسمية الناتجة عن التعرض للغازات مثل الأوزون والمركبات العضوية المتطايرة.

تنتج عملية قطع الفولاذ الكربوني بالليزر أبخرة وانبعاثات ضارة، بما في ذلك دخان المعدن والجسيمات الدقيقة والمركبات العضوية المتطايرة والأوزون والغازات الأخرى. لحماية صحة العمال، من الأهمية بمكان تنفيذ أنظمة فعالة لاستخراج الأبخرة واستخدام معدات الحماية الشخصية المناسبة وضمان التدريب المناسب وصيانة الماكينة وتحسين معايير القطع للحد من الانبعاثات الضارة. من خلال اتخاذ هذه التدابير، من الممكن تقليل المخاطر الصحية المرتبطة بعمليات القطع بالليزر.

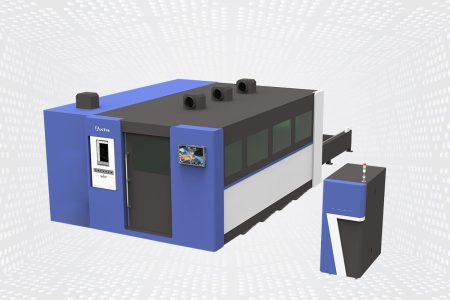

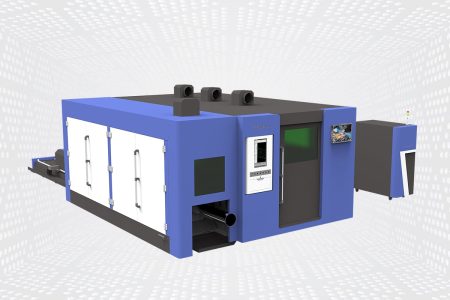

4 مراجعات لـ Carbon Steel Laser Cutting Machine

سانتياغو -

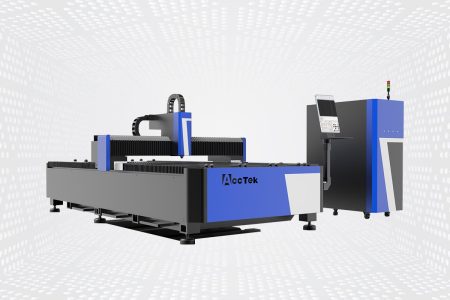

مع قدرات القطع الرائعة على الفولاذ الكربوني، فإن دقة آلة القطع بالليزر واتساقها يجعلها من الأصول القيمة في ورشة العمل الخاصة بنا.

ياسمين -

يضمن البناء القوي للآلة الاستقرار أثناء عمليات القطع عالية السرعة، مما يعزز الإنتاجية.

مارتينا -

دقة وسرعة آلة القطع بالليزر تثير الإعجاب، مما يوفر قطعًا نظيفة ودقيقة لتلبية احتياجات التصنيع لدينا.

ميا -

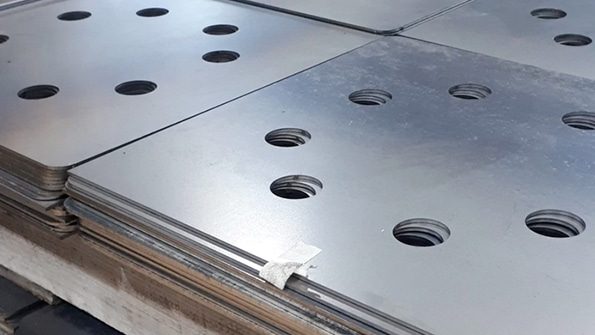

فعالة وموثوقة، آلة القطع بالليزر المصنوعة من الفولاذ الكربوني تتعامل مع المواد السميكة بسهولة، مما يضمن جودة القطع المتسقة.