تعرف على عملية القطع بالليزر

كيف تعمل عملية القطع بالليزر

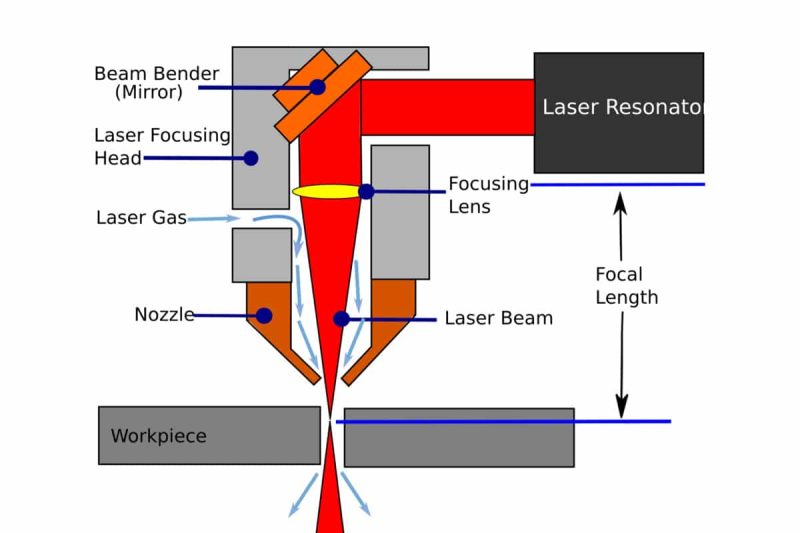

ماكينات القطع بالليزر تستخدم تقنية القطع بالليزر شعاع ليزر عالي الكثافة للتركيز بدقة على سطح المادة، وتسخين المنطقة المستهدفة بسرعة، وإذابتها أو تبخيرها أو استئصالها محليًا، وبالتالي تحقيق قطع المواد. في هذه العملية، تتركز طاقة شعاع الليزر على نقطة صغيرة جدًا، مما يؤدي إلى قطع أشكال دقيقة بكفاءة دون التأثير على المواد المحيطة. يعد القطع بالليزر مناسبًا بشكل خاص لمجموعة متنوعة من المواد مثل المعادن والبلاستيك لأن هذه المواد يمكن أن تتفاعل بسرعة في درجات الحرارة العالية. ميزة أخرى للقطع بالليزر هي أنه لا يتطلب أي اتصال ميكانيكي تقريبًا بالمادة، وبالتالي تجنب تآكل الأداة الناجم عن الاحتكاك المادي في طرق القطع التقليدية. من خلال التحكم في قوة وسرعة القطع وموضع تركيز شعاع الليزر، يمكن للمستخدمين تحقيق معالجة دقيقة للمواد ذات السماكات والأنواع المختلفة. تم استخدام هذه العملية الدقيقة والفعالة التي لا تتطلب تلامسًا على نطاق واسع في سيناريوهات المعالجة الصناعية المختلفة، من تصنيع السيارات إلى إنتاج المكونات الإلكترونية، مما يدل على مزاياها التقنية الفريدة.

المكونات الرئيسية لآلة القطع بالليزر

مولد الليزر

رأس القطع

نظام التحكم

نظام التبريد

أنظمة التهوية والاستخراج

نوع مولد الليزر

مولد ليزر ثاني أكسيد الكربون

مولد ألياف الليزر

عوامل الخطر المتعلقة بالحرائق في القطع بالليزر

خصائص المواد وقابليتها للاشتعال

المواد القابلة للاشتعال

- المواد البلاستيكية: المواد البلاستيكية معرضة للحرائق أثناء القطع بالليزر بسبب نقطة اشتعالها العالية وقابليتها للاشتعال، وخاصة أن درجات الحرارة المرتفعة الناتجة أثناء عملية القطع قد تتسبب في اشتعالها. كما أن الغازات والدخان المنبعث من المواد البلاستيكية قد يتسبب في نشوب حرائق أو التأثير على بيئة التشغيل.

- الخشب: الخشب مادة قابلة للاشتعال، ويسخن سطحه بسهولة مما يؤدي إلى اشتعاله أثناء القطع بالليزر. وقد تتسبب بنية ألياف الخشب في حدوث شرارات أثناء القطع، مما يزيد من خطر نشوب الحرائق.

- بعض المواد الكيميائية: تحتوي بعض المواد الكيميائية أو المواد الاصطناعية على مكونات قابلة للاشتعال، مما قد يسبب احتراقًا عنيفًا أو تفاعلات انفجارية أثناء القطع بالليزر.

مادة سميكة

- المواد الأكثر سمكًا: تتراكم المزيد من الحرارة في المواد الأكثر سمكًا أثناء عملية القطع بالليزر، مما قد يتسبب في ارتفاع درجة الحرارة داخل المادة إلى حد الاشتعال الذاتي. لا يتم نقل المواد الأكثر سمكًا بالتساوي أثناء القطع بالليزر، مما يزيد أيضًا من خطر نشوب حريق.

المواد الزيتية

- شحم السطح: تحتوي بعض المواد على شحم أو مواد تشحيم أو مواد قابلة للاشتعال أخرى على السطح. أثناء عملية القطع بالليزر عالية الحرارة، قد تتبخر هذه الشحوم وتسبب شرارات أو حتى اشتعال سطح المادة.

التعامل مع المواد وتجهيزها بشكل غير سليم

المادة ليست نظيفة

- الزيت والغبار: إذا لم يتم تنظيف سطح المادة، فقد تشتعل بقايا الزيت والغبار أو المواد القابلة للاشتعال الأخرى بسهولة بواسطة الليزر أثناء عملية القطع. لا تؤدي هذه البقايا إلى زيادة خطر الحريق فحسب، بل قد تؤثر أيضًا على جودة القطع.

تكديس المواد مرتفع للغاية

- مشكلة تبديد الحرارة: إن تكديس المواد السميكة للغاية سيعيق التبديد الفعال للحرارة، مما يتسبب في ارتفاع درجة الحرارة المحلية، مما يزيد بدوره من خطر نشوب حريق. كما أن تكديس المواد بشكل غير صحيح قد يتسبب أيضًا في عدم قطع شعاع الليزر بالتساوي، مما يزيد من احتمالية ارتفاع درجة الحرارة.

طريقة القطع غير الصحيحة

- إعدادات الليزر غير الصحيحة: قد تتسبب إعدادات طاقة الليزر أو سرعة القطع أو التركيز غير الصحيحة في تعرض المادة للحرارة الزائدة أثناء عملية القطع، مما قد يتسبب في نشوب حريق. يعد تحسين معلمات الليزر أمرًا بالغ الأهمية للوقاية من الحرائق.

أنظمة التهوية والاستخراج غير الكافية

عادم ضعيف

- الدخان والحرارة: إذا لم يكن نظام العادم الخاص بمعدات القطع بالليزر فعالاً بدرجة كافية، فلن يتمكن من تفريغ الدخان والحرارة المتولدة أثناء عملية القطع في الوقت المناسب، مما سيؤدي إلى تراكم الحرارة في منطقة القطع وزيادة احتمالية نشوب حريق.

الفلتر مسدود

- انسداد تدفق الهواء: إذا لم يتم تنظيف أو استبدال الفلاتر الموجودة في نظام شفط الهواء لفترة طويلة، فقد يتسبب ذلك في انسداد تدفق الهواء، وبالتالي التأثير على تصريف الدخان والهواء الساخن. في هذه الحالة، تنخفض كفاءة نظام العادم ويزداد خطر نشوب الحرائق.

تصميم التهوية غير السليم

- التصميم غير المعقول: قد يؤدي تصميم التهوية غير المعقول إلى ارتفاع درجة الحرارة بشكل مفرط في منطقة القطع، مما يزيد من خطر نشوب الحرائق. يجب أن يضمن نظام التهوية الجيد دوران الهواء في منطقة القطع لتجنب ارتفاع درجة الحرارة بشكل غير طبيعي.

فشل كهربائي وفشل المكونات

ماس كهربائي

- فشل النظام الكهربائي: يمكن أن تتسبب الدوائر القصيرة الكهربائية أو أعطال الدائرة في معدات القطع بالليزر في نشوب حرائق. يعد استقرار النظام الكهربائي وسلامته أمرًا بالغ الأهمية للوقاية من الحرائق، ويمكن أن يؤدي الفحص والصيانة المنتظمة للمكونات الكهربائية إلى تقليل خطر نشوب الحرائق بشكل فعال.

أجزاء الشيخوخة

- تآكل الكابلات والمكونات: إذا لم يتم استبدال الكابلات ومكونات المعدات التي تم استخدامها لفترة طويلة أو صيانتها في الوقت المناسب، فقد تتقدم في العمر وتتآكل، مما يتسبب في حدوث ماس كهربائي أو ارتفاع درجة الحرارة، مما قد يؤدي إلى نشوب حرائق. يعد الاستبدال والفحص المنتظم لمكونات المعدات أمرًا ضروريًا لمنع الحرائق.

فشل مولد الليزر

- مشكلة مولد الليزر: قد يؤدي فشل مولد الليزر أو رأس القطع إلى طاقة ليزر غير طبيعية أو حتى تجاوز النطاق الآمن، مما يتسبب في الاحتراق. إن ضمان التشغيل العادي والصيانة في الوقت المناسب لمولد الليزر يمكن أن يساعد في تقليل خطر نشوب حريق.

خطأ المشغل ونقص التدريب

التشغيل غير السليم

- عدم التشغيل وفقًا للوائح: إذا لم يقم المشغل بتشغيل آلة القطع بالليزر وفقًا لإجراءات تشغيل المعدات، مثل الإعدادات غير الصحيحة وأخطاء التشغيل وما إلى ذلك، فمن السهل أن يتسبب ذلك في نشوب حريق. يعد تدريب المشغلين للتأكد من إتقانهم تشغيل المعدات وطرق الاستجابة للطوارئ هو المفتاح للوقاية من الحرائق.

الافتقار إلى القدرة على الاستجابة للطوارئ

- التدريب على السلامة من الحرائق: إن عدم وجود تدريب فعال على السلامة من الحرائق من شأنه أن يؤدي إلى عدم قدرة المشغلين على اتخاذ التدابير الطارئة الصحيحة عند حدوث حريق. يمكن أن تساعد التدريبات المنتظمة على مكافحة الحرائق وتدريب السلامة في تحسين القدرة على الاستجابة للحرائق.

تجاهل فحوصات السلامة

- فحص المعدات والبيئة: قد يؤدي الفشل في فحص حالة المعدات وبيئة العمل بشكل منتظم إلى تفويت مخاطر الحرائق المحتملة. يعد إنشاء عملية فحص سلامة منهجية لضمان سلامة المعدات وبيئة العمل إجراءً مهمًا لمنع الحرائق.

إجراءات السلامة من الحرائق

اختيار المواد المناسبة وتقنيات التحضير

استخدم المواد المقاومة للحرارة

- المواد المقاومة لدرجات الحرارة العالية: اختيار المواد المقاومة لدرجات الحرارة العالية والمقاومة للحريق كوسائط قطع، مثل بعض السيراميك الخاص أو السبائك المقاومة للحرارة، يمكن أن يقلل بشكل كبير من خطر نشوب حريق أثناء عملية القطع. يمكن لهذه المواد تحمل درجات الحرارة العالية أثناء القطع بالليزر وتقليل احتمالية نشوب حريق.

تنظيف المواد

- تنظيف السطح: قبل القطع بالليزر، تأكد من تنظيف سطح المادة جيدًا لإزالة جميع الزيوت والغبار والشوائب الأخرى القابلة للاشتعال. يمكن للشحوم والغبار أن يتسببا بسهولة في توليد الشرر أو الاحتراق أثناء عملية القطع بالليزر، لذلك يجب استخدام طرق مناسبة مثل الغسيل أو المسح أو النفث لتنظيف السطح.

تجنب قطع المكدس

- التكديس المناسب: تجنب تكديس المواد على ارتفاع مرتفع للغاية لضمان تبديد الحرارة المتولدة أثناء عملية القطع بشكل فعال. إذا تم تكديس المواد على ارتفاع مرتفع للغاية، فسيؤدي ذلك إلى إعاقة تبديد الحرارة، وبالتالي زيادة خطر ارتفاع درجة الحرارة والحرائق. سيساعد الحفاظ على ارتفاع تكديس المواد المناسب في الحفاظ على التحكم في درجة الحرارة في منطقة القطع.

تركيب أنظمة تهوية واستخراج فعالة

حافظ على التهوية مفتوحة

- التهوية الجيدة: تأكد من أن نظام التهوية في منطقة عمل القطع بالليزر جيد ويطرد الحرارة والدخان الناتجين أثناء عملية القطع في الوقت المناسب. يمكن للبيئة جيدة التهوية أن تقلل بشكل فعال من درجة الحرارة المحلية وتقلل من خطر الحريق.

نظف الفلتر بانتظام

- صيانة الفلتر: قم بتنظيف واستبدال الفلاتر في نظام الاستخراج بانتظام للتأكد من أنها تعمل بشكل صحيح. إذا أصبح الفلتر مسدودًا، فسيؤدي ذلك إلى ضعف تدفق الهواء، مما يؤدي إلى زيادة درجة الحرارة في منطقة القطع وزيادة خطر نشوب حريق.

تصميم معقول لدورة الهواء

- تحسين تصميم التهوية: قم بتصميم نظام تدفق هواء معقول لضمان تدفق الهواء بحرية في منطقة القطع. يمكن أن يمنع تصميم التهوية الجيد منطقة القطع من ارتفاع درجة الحرارة ويساعد في التحكم في خطر نشوب حريق.

الصيانة الدورية وفحص معدات القطع بالليزر

فحص النظام الكهربائي

- السلامة الكهربائية: قم بفحص الدوائر الكهربائية وأنظمة معدات القطع بالليزر بانتظام للتأكد من عدم وجود ماس كهربائي أو مشاكل في الاتصال الضعيف. يعد الفشل الكهربائي أحد الأسباب الرئيسية للحرائق، ويمكن أن يؤدي الكشف عن مشاكل النظام الكهربائي وإصلاحها في الوقت المناسب إلى منع مخاطر الحرائق المحتملة.

استبدال الأجزاء القديمة

- صيانة المكونات: استبدل الكابلات القديمة أو البالية ومكونات الليزر بانتظام. يمكن أن تتسبب المكونات القديمة في فشل النظام أو ارتفاع درجة حرارته، مما قد يؤدي إلى نشوب حريق. يعد التأكد من بقاء جميع المكونات في حالة عمل جيدة أمرًا أساسيًا للحفاظ على سلامة المعدات.

تنظيف رأس القطع بانتظام

- صيانة رأس القطع: نظّف رأس القطع بانتظام للتأكد من خلوه من الحطام أو الغبار. قد يتسبب رأس القطع المتسخ في شعاع ليزر غير متساوٍ، وتوليد درجات حرارة عالية بشكل غير طبيعي، وزيادة خطر نشوب حريق.

تدريب المشغلين على لوائح السلامة من الحرائق وإجراءات الطوارئ

التدريب المنتظم على السلامة

- التدريب على مكافحة الحرائق: يجب توفير تدريب منتظم على السلامة من الحرائق للمشغلين لتعزيز وعيهم بالسلامة وقدراتهم على الاستجابة. يجب أن يتضمن محتوى التدريب الوقاية من الحرائق ومواصفات تشغيل المعدات وإجراءات التعامل مع الطوارئ لضمان قدرة المشغلين على منع مخاطر الحرائق والاستجابة لها بشكل فعال.

تدريبات الاستجابة للطوارئ

- تدريبات التعامل مع الحرائق: يتم إجراء تدريبات التعامل مع طوارئ الحرائق بشكل منتظم لمحاكاة الخطوات اللازمة للتعامل مع الحرائق. ومن خلال التدريبات، يمكن للمشغلين التعرف على تدابير الطوارئ وتحسين قدرتهم على الاستجابة للحرائق الفعلية.

التنفيذ الصارم لإجراءات التشغيل

- الالتزام بالإجراءات: التأكد من أن المشغلين يتبعون بدقة إجراءات التشغيل وقواعد السلامة للحد من خطر الحرائق الناجمة عن الأخطاء البشرية. يجب على المشغلين فهم جميع خطوات التشغيل ومتطلبات السلامة لتجنب الحرائق الناجمة عن التشغيل غير السليم.

تنفيذ أنظمة إطفاء الحرائق والتدابير الوقائية

مجهزة بمعدات إطفاء الحرائق

- تكوين مطفأة الحريق: قم بتجهيز معدات إطفاء الحريق المناسبة بالقرب من معدات القطع بالليزر، مثل مطفأة حريق ثاني أكسيد الكربون، وطفاية حريق المسحوق الجاف، وما إلى ذلك. تأكد من أن معدات إطفاء الحريق في حالة جيدة وأن المشغل يعرف كيفية استخدامها حتى يتمكن من اتخاذ إجراء سريع عند حدوث حريق.

أنظمة إنذار الحريق

- الكشف عن الحرائق: قم بتثبيت نظام فعال للكشف عن الحرائق والإنذار بها للكشف عن مصادر الحرائق وإطلاق الإنذار في الوقت المناسب. يجب اختبار أنظمة الإنذار من الحرائق وصيانتها بانتظام للتأكد من أنها يمكن أن تعمل بشكل صحيح في حالات الطوارئ.

إجراءات حماية العزل الحراري

- حماية العزل الحراري: قم بتركيب أجهزة حماية العزل الحراري مثل الألواح المقاومة للحريق أو طبقات العزل في المواقع الرئيسية لمنع انتشار الحريق. يمكن لحماية العزل الحراري أن تقلل بشكل فعال من تأثير درجات الحرارة المرتفعة على المعدات وبيئة العمل، وتحسن السلامة بشكل عام.

الامتثال التنظيمي ومعايير الصناعة

الالتزام بلوائح مكافحة الحرائق المحلية والمعايير البيئية

- الامتثال: يجب على الشركات أن تفهم وتلتزم بلوائح مكافحة الحرائق والمعايير البيئية في منطقتها. ويشمل ذلك فهم القوانين واللوائح والمعايير والمواصفات ذات الصلة وتطبيقها على تصميم وتركيب وتشغيل معدات القطع بالليزر. تصدر إدارات الإطفاء المحلية ووكالات حماية البيئة عادةً متطلبات محددة، وتحتاج الشركات إلى مواكبة هذه اللوائح والامتثال لها.

- مراجعة الامتثال: مراجعة وتحديث سجلات الامتثال الخاصة بسلامة الحرائق والبيئة في الشركة بشكل منتظم. تأكد من أن معدات القطع بالليزر وإجراءات التشغيل تلبي أحدث المتطلبات التنظيمية وإجراء التعديلات والتحسينات اللازمة. تساعد مراجعات الامتثال في منع المخاطر القانونية والغرامات مع تحسين مستوى إدارة السلامة في الشركة.

الفحص الدوري للمعدات والشهادات

- فحص المعدات: قم بإجراء عمليات تفتيش شاملة بشكل منتظم على معدات القطع بالليزر، بما في ذلك المكونات الرئيسية مثل الأنظمة الكهربائية وأنظمة التبريد وأنظمة التهوية ومولدات الليزر. يجب أن يتضمن محتوى التفتيش الاختبار الوظيفي للمعدات وتقييم أداء السلامة واكتشاف الأعطال المحتملة. من خلال عمليات التفتيش المنتظمة، تأكد من أن المعدات في حالة عمل جيدة أثناء الاستخدام ويمكنها منع مخاطر الحرائق بشكل فعال.

- معايير الاعتماد: الحصول على شهادات المعدات والحفاظ عليها، بما في ذلك على سبيل المثال لا الحصر شهادة ISO وشهادة CE وما إلى ذلك. تشير هذه الشهادات إلى أن المعدات تلبي المعايير الدولية ومتطلبات السلامة، مما يساعد الشركات على تحسين القدرة التنافسية في السوق وسمعة منتجاتها. ستجري وكالات الاعتماد عمليات تدقيق واختبارات صارمة لضمان سلامة المعدات وأدائها البيئي.

اتبع أفضل ممارسات الصناعة وإجراءات التشغيل القياسية

- أفضل الممارسات: اتبع أفضل الممارسات في الصناعة لضمان أن استخدام وصيانة معدات القطع بالليزر تلبي أعلى معايير السلامة والبيئة. ويشمل ذلك تبني التقنيات والمواد المتقدمة، وتنفيذ تدابير السلامة الفعالة، وتحسين إجراءات التشغيل. وعادة ما تنشر جمعيات الصناعة والمنظمات المهنية إرشادات ذات صلة بأفضل الممارسات، والتي ينبغي للشركات الرجوع إليها واعتمادها بنشاط.

- إجراءات التشغيل القياسية: وضع وتنفيذ إجراءات التشغيل القياسية التي تغطي تشغيل المعدات وصيانتها وعمليات التفتيش المتعلقة بالسلامة والاستجابة للطوارئ. يجب أن توضح إجراءات التشغيل القياسية خطوات التشغيل والاحتياطات وتدابير الطوارئ لضمان اتباع المشغلين لها للحد من الأخطاء البشرية ومخاطر الحرائق. قم بتدريب المشغلين بانتظام للتأكد من أنهم على دراية بهذه الإجراءات واتباعها.

التحسين المستمر والتحديثات

- التحسين المستمر: يجب على الشركات تقييم وتحسين أنظمة إدارة السلامة بشكل مستمر، ودمج التقنيات والمعايير الجديدة، وتعزيز سلامة المعدات والعمليات. من خلال تنفيذ تدابير التحسين المستمر، يمكن للشركات الاستجابة بفعالية لمتطلبات التنظيم المتغيرة وتحديات الصناعة، والحفاظ على كفاءة المعدات وسلامتها وأدائها البيئي.

- تحديثات التكنولوجيا: تتبع التكنولوجيات والتطورات الجديدة داخل الصناعة، وتحديث المعدات وترقيتها في الوقت المناسب لتحسين السلامة والكفاءة. يمكن أن توفر التكنولوجيات الجديدة ميزات حماية السلامة وحماية البيئة الأكثر تقدمًا، مما يساعد الشركات على الحفاظ على مكانتها الرائدة في مجال القطع بالليزر.

استراتيجيات التخفيف من حوادث الحرائق

توقف عن الجري فورًا

- التوقف في حالات الطوارئ: بمجرد العثور على علامات الحريق، يجب على المشغل الضغط على زر التوقف في حالات الطوارئ على الفور أو إيقاف تشغيل الجهاز لإيقاف تشغيل آلة القطع بالليزر. ستولد آلة القطع بالليزر درجة حرارة عالية وطاقة عالية أثناء التشغيل. يمكن أن يؤدي إيقاف العمل بسرعة إلى تقليل الإطلاق المستمر لمصدر الحريق والحرارة ومنع انتشار الحريق.

تنفيذ إجراءات الطوارئ

- خطة الاستجابة للطوارئ: يجب على المشغلين التصرف بسرعة وفقًا لإجراءات الطوارئ الخاصة بالحرائق التي وضعتها الشركة. تتضمن إجراءات الطوارئ عادةً خطوات مثل الإنذار والإخلاء وإطفاء الحرائق. تأكد من أن جميع الموظفين على دراية بإجراءات الطوارئ وفهمها ويمكنهم اتخاذ إجراءات سريعة وفعالة في حالة نشوب حريق.

- الإنذار: قم على الفور بتفعيل نظام إنذار الحريق وإخطار جميع الموظفين بالإخلاء. يجب أن يكون نظام الإنذار عالي الصوت وعلامات التحذير كافية لضمان سماع كل موظف واتخاذ الإجراءات في الوقت المناسب.

إعطاء الأولوية لسلامة الموظفين

- إخلاء الأشخاص: قم بإخلاء جميع الأشخاص الموجودين في الموقع بسرعة ولكن بطريقة منظمة، وتأكد من مغادرة جميع الموظفين والزوار لموقع الحريق بسرعة. لا تحاول إنقاذ الأشياء أثناء عملية الإخلاء لمنع احتجاز الأشخاص أو زيادة خطر الحريق.

- طرق الإخلاء: تأكد من أن طرق الإخلاء خالية من العوائق ومميزة بوضوح لتجنب الدخان أو اللهب الناتج عن الحريق مما يعيق إخلاء الأشخاص. قم بفحص طرق الإخلاء وصيانتها بانتظام لضمان عملها بشكل طبيعي.

استخدم معدات إطفاء الحرائق المناسبة

- اختيار معدات إطفاء الحرائق: في المرحلة المبكرة من الحريق، يجب استخدام معدات إطفاء الحرائق المناسبة لحرائق آلات القطع بالليزر. تشمل معدات إطفاء الحرائق الشائعة طفايات حريق ثاني أكسيد الكربون وطفايات حريق المسحوق الجاف وما إلى ذلك. يمكن لهذه الطفايات إطفاء الحرائق الكهربائية أو حرائق المواد بشكل فعال.

- مهارات إطفاء الحرائق: يجب أن يكون المشغل على دراية باستخدام طفايات الحريق، واختيار طفايات الحريق المناسبة وفقًا لحجم ونوع الحريق، واستخدام مهارات إطفاء الحرائق الصحيحة. تجنب استخدام الماء لإطفاء الحرائق، حيث قد يتسبب الماء في مخاطر حدوث صدمة كهربائية للمعدات الكهربائية.

فحص وصيانة معدات مكافحة الحرائق بشكل منتظم

- فحص المعدات: قم بفحص معدات إطفاء الحرائق بشكل دوري، بما في ذلك الضغط وتاريخ انتهاء الصلاحية وحالة تشغيل مطفأة الحريق. تأكد من إمكانية استخدام مطفأة الحريق بشكل طبيعي في حالات الطوارئ. تحقق من جميع أجزاء نظام إطفاء الحرائق، مثل الرشاشات والمضخات ومصادر المياه، للتأكد من أنها تعمل بشكل صحيح.

- سجلات الصيانة: احتفظ بسجلات صيانة مفصلة لمعدات إطفاء الحرائق، مع تسجيل كل فحص وإصلاح. قم بصيانة المعدات واستبدالها بانتظام لضمان أن نظام إطفاء الحرائق يعمل دائمًا في حالة جيدة.

التدريبات والتمارين

- تدريب الموظفين: إجراء تدريبات منتظمة على السلامة من الحرائق للموظفين، بما في ذلك التعرف على الحرائق والاستجابة للطوارئ واستخدام مطفأة الحريق وإجراءات الإخلاء. يجب أن يغطي التدريب جميع حالات الطوارئ المحتملة لضمان حصول الموظفين على المعرفة والمهارات اللازمة.

- تدريبات الطوارئ: قم بإجراء تدريبات الطوارئ الخاصة بالحرائق بشكل منتظم لمحاكاة سيناريوهات الحرائق الفعلية وتحسين قدرة الموظفين على الاستجابة للحرائق. يجب أن تتضمن التدريبات العملية الكاملة من إنذار الحريق إلى إخلاء الموظفين وإطفاء الحريق والإبلاغ عنه.

معالجة المشاكل وسوء الفهم الشائع

التحكم في مخاطر الحرائق في معدات القطع بالليزر

- مستوى المخاطر الفعلي: على الرغم من أن معدات القطع بالليزر تعمل في بيئة ذات درجة حرارة عالية، فإن تصميمها ومواصفات تشغيلها ملتزمة بتقليل خطر نشوب حريق. تم تجهيز معدات القطع بالليزر الحديثة بمجموعة متنوعة من ميزات السلامة، مثل أجهزة الإغلاق التلقائي وأنظمة التبريد الفعالة، والتي يمكنها منع ارتفاع درجة الحرارة والحرائق المحتملة بشكل فعال. يتم حساب القنوات الداخلية وتصميم تدفق الهواء للمعدات بعناية لضمان إمكانية تبديد الحرارة بشكل صحيح أثناء عملية القطع.

تحسين إجراءات التشغيل

- اختيار المواد وتحضيرها: اختر مواد القطع المناسبة وتأكد من تنظيف المواد قبل القطع. إن إزالة الزيت والغبار والشوائب الأخرى القابلة للاشتعال يمكن أن يقلل بشكل كبير من خطر نشوب الحرائق. كما أن التكديس المناسب للمواد لتجنب تكديسها بشكل مرتفع للغاية أو إعاقة تبديد الحرارة يعد أيضًا إجراءً رئيسيًا للحد من خطر نشوب الحرائق.

- الإعداد والمراقبة: يمكن التحكم في الحرارة بفعالية أثناء عملية القطع عن طريق ضبط معلمات آلة القطع بالليزر بشكل صحيح، مثل طاقة الليزر وسرعة القطع وتدفق الهواء. يجب على المشغلين اتباع دليل المعدات بدقة ومراقبة عملية القطع في الوقت الفعلي للكشف عن المواقف غير الطبيعية ومعالجتها في الوقت المناسب.

التفتيش والصيانة الدورية

- صيانة المعدات: قم بصيانة وفحص معدات القطع بالليزر بشكل منتظم، بما في ذلك الأنظمة الكهربائية وأنظمة التبريد وأنظمة التهوية والعادم. تأكد من أن جميع المكونات تعمل بشكل صحيح لتجنب الحرائق الناجمة عن شيخوخة المعدات أو عطلها. قم بتنظيف رأس القطع وفلتر المعدات بانتظام لمنع تراكم الغبار والنفايات، وهو أيضًا إجراء مهم لمنع الحرائق.

- اكتشاف الأعطال: قم باكتشاف الأعطال في المعدات بانتظام، وخاصة حالة الدوائر الكهربائية ومولدات الليزر. يمكن أن يؤدي الكشف المبكر عن المشكلات المحتملة وإصلاحها إلى تقليل خطر نشوب حريق بسبب فشل المعدات بشكل فعال.

التدريب والتعليم

- تدريب المشغلين: تدريب المشغلين على السلامة من الحرائق وتشغيل المعدات للتأكد من فهمهم لكيفية تشغيل آلة القطع بالليزر بأمان. يجب أن يشمل التدريب تدابير الوقاية من الحرائق وإجراءات الطوارئ واستخدام طفايات الحريق. يمكن للتدريب الجيد تحسين وعي المشغلين بالسلامة وقدراتهم على الاستجابة للطوارئ.

- تدريبات الطوارئ: قم بإجراء تدريبات الطوارئ الخاصة بالحرائق بشكل منتظم لتعريف العاملين بإجراءات الطوارئ وطرق الإخلاء. يمكن أن تساعد التدريبات الموظفين على اتخاذ إجراءات سريعة ومنظمة عند حدوث حريق بالفعل، مما يقلل من الأضرار الناجمة عن الحريق.

باختصار، على الرغم من أن معدات القطع بالليزر تعمل في بيئة ذات درجة حرارة عالية، إلا أنه يمكن التحكم في مخاطر الحرائق إلى أدنى مستوى من خلال تحسين إجراءات التشغيل، والفحوصات المنتظمة للمعدات، والتدريب والتعليم. إن فهم خصائص المعدات واتخاذ تدابير السلامة الفعالة يمكن أن يقلل بشكل كبير من حدوث الحرائق أثناء القطع بالليزر، وبالتالي ضمان سلامة المعدات والموظفين.

لخص

احصل على حلول الليزر

- [email protected]

- [email protected]

- +86-19963414011

- رقم 3 المنطقة أ ، المنطقة الصناعية لونجين ، مدينة يوتشنغ ، مقاطعة شاندونغ.