Běžné problémy a řešení pro řezání vláknovým laserem

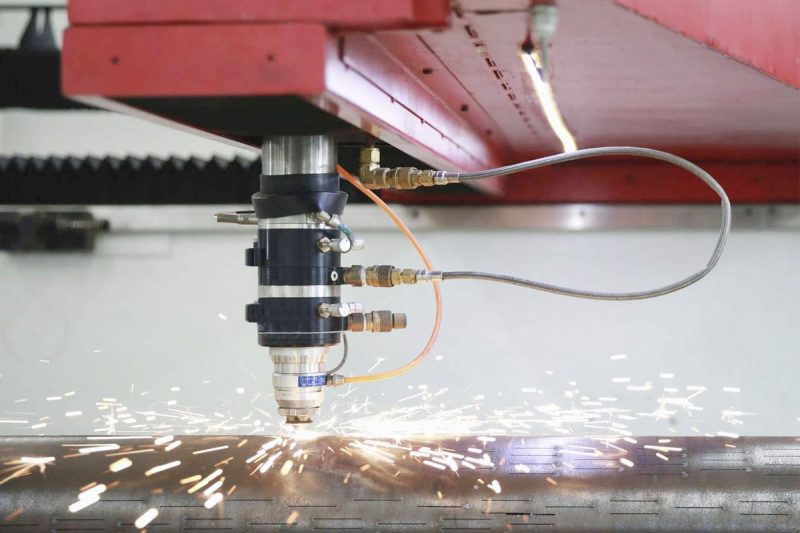

Technologie řezání vláknovým laserem je široce používána při řezání a zpracování různých kovových a nekovových materiálů díky své vysoké účinnosti, vysoké přesnosti a flexibilnímu provozu. Využívá vysoce výkonný laserový paprsek k ozařování povrchu obrobku k jeho roztavení nebo odpaření, čímž se dosáhne přesného řezání obrobku. V praktických aplikacích však řezání vláknovým laserem také čelí některým běžným problémům a výzvám, jako je snížená kvalita řezání, nízká účinnost řezání a rychlé ztráty zařízení. Pochopení a řešení těchto problémů může nejen prodloužit životnost zařízení, ale také zlepšit efektivitu výroby a kvalitu zpracování.

Obsah

Výzvy související s materiály

Odrazivost a vodivost

Čím lepší je vodivost materiálu, tím nižší je rychlost absorpce laserové energie. Například zlato, stříbro, měď, hliník a další materiály mají dobrou vodivost a špatnou absorpci energie, o kterých lze také říci, že odrážejí vlnovou délku laseru. Čím vyšší je tedy vodivost kovu, tím vyšší je jeho odrazivost.

Výzva

- Vysoká odrazivost: Kovy jako hliník a měď mají vysokou odrazivost. Zejména když laserový paprsek dopadá pod úhlem blízkým normálu povrchu materiálu, většina laserové energie se odrazí do laserového generátoru nebo laserového přenosového systému, což nejen snižuje efektivitu zpracování, ale může také způsobit poškození laserová zařízení, jako je vypalování čočky nebo optického vlákna.

- Nedostatečná absorpce energie: Díky vysoké odrazivosti se snižuje efektivní laserová energie absorbovaná povrchem materiálu, což má za následek nedostatečnou hloubku zpracování, pomalou řeznou rychlost nebo nestandardní kvalitu zpracování.

Řešení

- Používejte vysoce výkonné lasery: Zvýšení výkonu laserového generátoru může přímo zvýšit laserovou energii ozařovanou na povrch materiálu. I když se část energie odrazí, zbývající energie stačí pro efektivní zpracování. Vyberte laserový generátor s šířkou pulsu a frekvencí vhodnou pro konkrétní materiály pro optimalizaci přenosu energie a efektů zpracování.

- Antireflexní technologie: Úpravou tvaru a úhlu divergence laserového paprsku je laserová energie rovnoměrněji distribuována na povrchu materiálu, což snižuje problém nadměrného lokálního odrazu. Použijte dynamicky nastavitelné optické prvky (jako jsou deformovatelná zrcadla nebo modulátory prostorového světla z tekutých krystalů) pro korekci zkreslení čela vlny laserového paprsku v reálném čase, zlepšení kvality zaostření laserového paprsku a snížení odrazů a rozptylu. Některé kovy mají různé odrazové charakteristiky pro lasery v různých stavech polarizace. Úpravou směru polarizace laseru lze snížit ztrátu odrazem.

- Optimalizace povrchové úpravy materiálu: Naneste na povrch materiálu povlak nebo film, který absorbuje laserovou energii, aby se zvýšila míra absorpce laserové energie a snížila odrazivost. Zvyšte drsnost povrchu materiálu pomocí mechanické, chemické nebo laserové předúpravy, zlepšujte rozptyl a absorpci laserové energie a omezte přímý odraz. Vytvořte absorpční vrstvu na povrchu materiálu nebo změňte jeho povrchové chemické vlastnosti pro zvýšení rychlosti absorpce laseru.

- Upravte parametry zpracování: Optimalizujte úhel dopadu laserového paprsku, abyste zabránili dopadu laserového paprsku přímo kolmo na povrch materiálu, abyste snížili zrcadlový odraz. Upravte rychlost, výkon, ohniskovou vzdálenost a další parametry laserového zpracování, abyste nalezli nejlepší podmínky zpracování pro zajištění kvality a efektivity zpracování.

Deformace a deformace materiálu

Deformace materiálu je způsobena deformací, která je způsobena zbytkovým napětím uvnitř materiálu a je nerovnoměrně rozložena po šířce a délce materiálu.

Výzva

Během procesu řezání laserem může místní ohřev způsobit deformaci materiálu, zejména na tenkých deskových materiálech. Laser totiž během řezání soustředí velké množství tepelné energie do malé oblasti, což způsobí rychlé zvýšení teploty oblasti, což způsobí tepelnou roztažnost a kontrakci materiálu a v konečném důsledku způsobí deformaci a deformaci materiálu.

Řešení

- Upravte výkon laseru: Snížení výkonu laseru může snížit koncentraci tepla, a tím snížit tepelnou deformaci materiálu.

- Optimalizujte rychlost řezání: Správné zvýšení rychlosti řezání může zkrátit dobu setrvání laseru na materiálu a snížit akumulaci tepla.

- Použijte pomocný plyn: Výběr vhodného pomocného plynu (jako je dusík nebo kyslík) a nastavení jeho průtoku může účinně odstranit teplo vznikající během procesu řezání a snížit deformaci materiálu.

Tloušťka materiálu

V procesu řezání vláknovým laserem tloušťka materiálu přímo ovlivní kvalitu řezání, účinnost a výkon stroje. Tenčí materiály se snáze řezají s vyšší rychlostí a vyšší přesností, ale silnější materiály mohou mít za následek drsné řezné hrany nebo vyžadovat vyšší výkon a pomocný plyn.

Výzva

Při řezání silnějších materiálů trvá laseru déle, než pronikne do materiálu, což může snadno vést k nerovnoměrnému řezání. Tlusté materiály mají špatnou tepelnou vodivost a teplo není snadno odváděno, což má za následek vznik strusky a nepravidelných řezných ploch na řezné hraně.

Řešení

- Zvolte vhodný výkon laseru: Vyberte vhodný výkon laseru podle tloušťky materiálu, abyste zajistili, že energie paprsku bude soustředěna v oblasti řezání, aby se dosáhlo nejlepšího řezného efektu.

- Upravte parametry řezání: včetně parametrů, jako je rychlost řezání, ohnisková poloha a tlak pomocného plynu, aby byla zajištěna stabilita a rovnoměrnost procesu řezání.

- Vícenásobné řezání: U zvláště silných materiálů lze použít více metod řezání, kdy se pokaždé odřízne část tloušťky, vrstva po vrstvě, aby se snížilo hromadění tepla a problémy s nerovnoměrným řezáním.

Prostřednictvím výše uvedených metod lze efektivně vyřešit problémy s vysokým odrazem materiálu, deformací, deformací a nerovnoměrným řezáním silných materiálů při řezání laserem a zlepšit kvalitu a účinnost řezání.

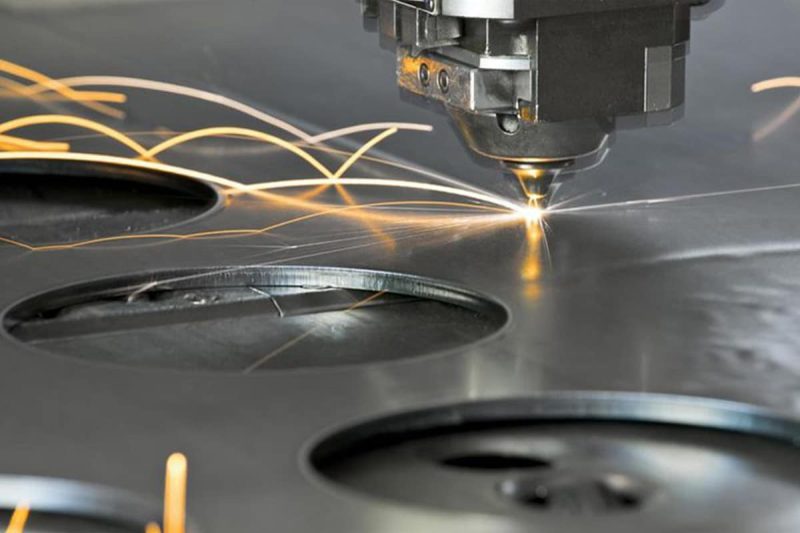

Kvalita hran a šířka řezu

Hladkost řezné hrany a množství otřepů jsou klíčové pro hodnocení přesnosti řezu. Je-li energie laseru nerovnoměrně rozložena nebo není-li rychlost řezání vhodná, může se okraj jevit drsný nebo otřepený. Šířka štěrbiny závisí na stabilitě laserového ohniska. Pokud je ohnisko nestabilní nebo výkon laseru kolísá, může se šířka štěrbiny měnit nekonzistentně, což ovlivňuje přesnost řezání.

Hrubé hrany a otřepy

Výzva

- Během laserového řezání, pokud je energie nerovnoměrná nebo je rychlost řezání příliš vysoká nebo příliš pomalá, bude mít řezná hrana často otřepy a nerovnosti. Zejména když je výkon laserového paprsku nestabilní, může se povrch řezaného materiálu lokálně přehřívat nebo nerovnoměrně tavit, což má za následek drsné hrany.

- U některých kovových materiálů (jako je hliník, nerezová ocel atd.) nerovnoměrné rozložení tepla způsobí tepelné namáhání, které dále vede k tvorbě otřepů.

- Kromě toho nesprávné použití pomocného plynu (nedostatečný průtok vzduchu nebo nevhodný tlak) také ovlivní účinnost vypouštění roztaveného materiálu a zvýší počet otřepů.

Řešení

- Je důležité optimalizovat nastavení výkonu laseru a rychlost řezání. Ujistěte se, že výkon laseru je dostatečně vysoký a výstup je stabilní, aby bylo zachováno rovnoměrné rozložení tepla na povrchu materiálu. Zároveň je potřeba upravit rychlost řezání podle tloušťky a vlastností materiálu, ani příliš rychle (aby nedocházelo k nedostatečnému řezání materiálu), ani příliš pomalu (aby nedocházelo k nadměrnému natavování).

- Použití správného pomocného plynu, jako je dusík nebo kyslík, může zlepšit výsledky řezání a zajistit čistý a hladký povrch řezu. Dusík se často používá k prevenci oxidace a snížení otřepů na hranách, zatímco kyslík pomáhá zvýšit účinnost řezání a rychlost tavení.

Variace šířky štěrbiny

Výzva

- Hlavní důvod nekonzistentní šířky štěrbiny je obvykle spojen s nestabilitou laserového ohniska nebo kolísáním výkonu laseru. Když je laserové ohnisko posunuto, koncentrace energie se odpovídajícím způsobem změní, což má za následek kolísání šířky štěrbiny. Pokud je výkon laseru nestabilní, kolísání výstupní energie přímo ovlivní přesnost řezání a způsobí změny v šířce štěrbiny.

- Kromě toho může znečištění nebo poškození optických součástí také způsobit změny v kvalitě paprsku, a tím ovlivnit rovnoměrnost linie řezu. Opotřebení mechanických částí zařízení, jako jsou vodicí lišty a ložiska, také ovlivní přesnost pohybu laserové hlavy, což má za následek nekonzistentní štěrbiny.

Řešení

- Pravidelně kontrolujte a udržujte optický systém, abyste zajistili stabilní zaostření a energii laseru.

- Vyčistěte nebo vyměňte znečištěné optické čočky, abyste předešli zbytečnému lomu nebo rozptylu během přenosu paprsku.

- Pravidelně kalibrujte zaostření a výstupní výkon laserového zařízení, abyste zajistili jeho přesnost během provozu.

- Udržujte mechanické části zařízení tak, aby byl zajištěn hladký a ničím nerušený pohyb laserové hlavy, aby se omezily chyby řezání způsobené mechanickým opotřebením.

Stručně řečeno, správným nastavením parametrů a pravidelnou údržbou optického systému lze efektivně zlepšit kvalitu hrany a kontrolovat šířku řezu.

Výzvy související s procesy

Výzvy související s procesem zahrnují především technické problémy, které se mohou vyskytnout během procesu řezání vláknovým laserem. Mezi běžné problémy související s procesem patří hromadění strusky, což je běžná výzva v procesu řezání vláknovým laserem, zejména při řezání silnějších nebo obtížně řezatelných materiálů. Obvykle je akumulace strusky způsobena tím, že se materiál úplně neroztaví nebo odpaří, nebo nedostatečným přísunem pomocného plynu k včasnému odfouknutí roztaveného materiálu z oblasti řezání.

Akumulace strusky

Výzva

- Když je energie laseru nedostatečná nebo je zaostření laserového paprsku posunuto, povrch materiálu nemůže dosáhnout teploty, aby se roztavil nebo odpařil, což má za následek, že nějaký materiál zůstane na řezné hraně. Zejména při zpracování tlustých plechů musí být energie laseru dostatečně silná, aby pronikla celou tloušťkou materiálu.

- Pomocné plyny, jako je kyslík nebo dusík, se často používají, aby pomohly odfouknout roztavený materiál pryč z oblasti řezání. Pokud je tlak plynu příliš nízký a roztavený materiál nelze účinně odstranit, bude se na řezné hraně hromadit struska.

- Příliš vysoká rychlost řezání způsobí, že laser nebude dále působit na stejnou oblast, materiál není zcela roztaven nebo plyn nemůže včas vytlačit zbytky, což má za následek hromadění strusky.

Řešení

- Zajistěte dostatečný tlak plynu, který pomůže účinně odstranit roztavený materiál a zabrání hromadění strusky. Dusík je vhodný pro neoxidující materiály, zatímco kyslík může urychlit řeznou rychlost, ale vyžaduje vyšší tlak plynu.

- Optimalizujte řeznou rychlost podle tloušťky materiálu a vlastností, abyste zajistili, že energie laseru může plně působit na řeznou plochu. Vhodnou kombinací výkonu laseru a řezné rychlosti lze snížit zbytečné tepelně ovlivněné zóny, čímž se vyhnete problému neúplného roztavení materiálů.

- Ujistěte se, že optické součásti laserového generátoru jsou v nejlepším stavu a mohou stabilně poskytovat požadovaný výkon laseru, aby byla zajištěna konzistentnost procesu řezání.

Komplexním nastavením těchto parametrů lze výrazně snížit problémy s hromaděním strusky, zlepšit kvalitu řezu a snížit následné brusné a čisticí práce.

Problémy s punkcí a spuštěním

Během procesu řezání vláknovým laserem jsou problémy s perforací a spuštěním běžnými problémy, zejména při práci s tlustšími nebo vysoce reflexními materiály. Proces perforace je výchozím bodem řezání laserem a jeho stabilita a účinnost přímo ovlivňuje účinek celého procesu řezání. Pokud je doba perforace příliš dlouhá nebo selže, může to vést k plýtvání materiálem a opotřebení zařízení a dokonce ovlivnit kvalitu řezu. Nestabilita procesu spouštění povede k nerovnoměrným štěrbinám a špatné špičkové kvalitě, což ovlivní přesnost a vzhled hotového výrobku.

Zpoždění a selhání piercingu

Výzva

Zpoždění vpichu je obvykle způsobeno tím, že laserový paprsek nedokáže rychle zaostřit dostatek energie, aby pronikl materiálem, což má za následek dlouhou dobu propichování. Zpoždění vpichu je zvláště patrné na silnějších materiálech nebo reflexních materiálech (jako je hliník a měď) a může dokonce způsobit selhání piercingu. Důvody selhání piercingu mohou zahrnovat nedostatečný výkon laseru, nepřesné zaostření laseru, nedostatečný pomocný plyn nebo nevhodný výběr plynu. To může způsobit nerovnoměrné nebo neúspěšné zahájení řezání, plýtvání materiálem a potenciálně poškození laserového zařízení.

Řešení

- Zajistěte, aby se výkon laseru mohl rychle koncentrovat, zejména na tlusté plechové materiály, kde je pro perforaci vyžadována vyšší energie. Upravte zaostření laseru tak, aby bylo zajištěno jeho soustředění na povrch materiálu, čímž se sníží rozptyl energie a zkrátí se doba perforace.

- Propichováním v režimu krátkých pulzů lze snížit přehřátí a deformaci materiálu a zároveň snížit pravděpodobnost selhání proražení. Tato technika je vhodná zejména pro silnější materiály a vysoce reflexní materiály.

- Použití dusíku a kyslíku má významný vliv na proces piercingu. Kyslík může urychlit proces perforace, ale může způsobit oxidaci materiálu, takže je třeba zvolit vhodný plyn a tlak na základě vlastností materiálu.

- U velmi silných materiálů lze použít vícestupňové perforační techniky, které pronikají materiálem spíše po vrstvě než všechny najednou. Tato metoda může účinně zabránit selhání propíchnutí a nadměrným tepelným účinkům.

Nestabilní spouštění

Výzva

Nestabilní rozběh se projevuje především nerovnoměrnou šířkou řezu a špatnou kvalitou břitu na začátku řezání laserem a může vést až k selhání procesu řezání. To je obvykle způsobeno nestabilní energií laseru, změnami průtoku plynu, nekonzistentními vlastnostmi povrchu materiálu (jako je oxidace nebo povlak) atd. Nestabilní rozběh může vést ke špatné kvalitě řezu v počáteční části, zejména v aplikacích s přesným řezáním. nestabilita ovlivní přesnost a konzistenci hotového výrobku.

Řešení

- Před spuštěním lze povrch materiálu předehřát, zejména u vysoce reflexních materiálů. To pomáhá snížit odrazy laseru a umožňuje hladší proces řezání.

- Zajistěte, aby laserový generátor při spuštění rychle dosáhl stabilního stavu, a to úpravou rychlosti nárůstu výkonu laseru a průtoku pomocného plynu. To může účinně zabránit kolísání energie při spuštění.

- U materiálů s oxidovými vrstvami nebo jinými nečistotami na povrchu lze před spuštěním provést jednoduché čištění povrchu nebo odstranění povlaku, aby se snížily odrazy laseru a nestabilita během procesu spouštění.

- Použijte monitorovací systém v reálném čase ke sledování procesu řezání, zejména během fáze spouštění, a zajistěte stabilitu a konzistenci procesu řezání úpravou parametrů.

Obecně lze říci, že optimalizací parametrů laseru, výběrem vhodného pomocného plynu, použitím technologie pulzní perforace a předzpracováním před zahájením lze výrazně snížit problémy se zpožděním perforace, selháním a nestabilním začátkem a lze zlepšit účinnost a kvalitu řezání. Tato řešení nejen zlepšují provozní efektivitu, ale také zajišťují dlouhodobý stabilní provoz zařízení.

Výzvy související se stroji

Při řezání vláknovým laserem výkon stroje přímo ovlivňuje kvalitu a efektivitu řezání. Systém přenosu paprsku a mechanické součásti samotného stroje mohou mít po dlouhodobém používání různé problémy, které ovlivní přesnost a stabilitu laserového řezání.

Problémy systému podávání paprsku

Výzva

Systém přenosu paprsku je základním systémem, který přenáší energii laserového zdroje do řezací hlavy. Jeho výkon přímo určuje energetickou stabilitu laserového paprsku a kvalitu řezu. Pokud není systém přenosu paprsku pravidelně kontrolován a udržován, prach, nečistoty nebo mechanické opotřebení mohou také poškodit optické součásti, což dále snižuje účinnost systému.

Řešení

- Optické čočky a čočky ve vláknových laserových řezacích systémech jsou náchylné k hromadění prachu a oleje. Pravidelné čištění může zabránit poklesu účinnosti přenosu laserového paprsku a zajistit stabilitu paprsku.

- Zajištění stability vláknových konektorů a přesné vyrovnání laserových paprsků může snížit energetické ztráty. Pravidelně kontrolujte připojení vláken, abyste se ujistili, že nejsou uvolněná nebo opotřebovaná.

- Pokud dochází k častým problémům s nestabilitou paprsku, zvažte použití technologie adaptivní optiky k úpravě systému přenosu paprsku v reálném čase, abyste zajistili nejlepší kvalitu paprsku.

- Akumulace tepla při přenosu paprsku ovlivňuje kvalitu paprsku, takže je důležité udržovat chladicí systém v provozu efektivně. Pravidelně kontrolujte chladicí systém, abyste se ujistili, že může normálně odvádět teplo a snížit tepelný dopad během přenosu paprsku.

Mechanické opotřebení

Výzva

Mechanické součásti strojů na řezání vláknovým laserem, včetně vodicích lišt, servomotorů a pohonných systémů, se při intenzivním používání časem postupně opotřebovávají. Mechanické opotřebení způsobí nejen nestabilní pohyb řezací hlavy, ale může také ovlivnit přesnost řezné dráhy a v konečném důsledku i kvalitu hotového výrobku. Zejména při požadavcích na vysokorychlostní a vysoce přesné řezání urychlí mechanické opotřebení stárnutí zařízení a zvýší náklady na údržbu a prostoje. Častými příznaky mechanického opotřebení jsou navíc také zvýšené vibrace a hluk.

Řešení

- Vodicí lišty a převodové systémy je třeba pravidelně mazat, aby se snížilo tření a prodloužila životnost mechanických částí. Současně by měl být zkontrolován mazací systém, aby byl zajištěn jeho normální provoz a aby nedocházelo k nadměrnému opotřebení dílů v důsledku nedostatečného mazání.

- Pokud se zjistí, že jsou vodicí lišty, ozubená kola nebo jiné díly opotřebené nebo posunuté, poškozené díly by měly být včas vyměněny, aby byla zajištěna přesnost a stabilita stroje.

- Při vysoce přesných operacích mohou vibrace zhoršit přesnost řezání. Instalací antivibračních zařízení nebo optimalizací montážní polohy stroje lze snížit dopad vibrací na mechanické části, a tím zpomalit opotřebení.

- Moderní vláknové laserové řezací stroje mohou být vybaveny monitorovacím systémem pro monitorování stavu mechanických dílů v reálném čase, předvídání možných poruch předem prostřednictvím analýzy dat a zamezení náhlých prostojů způsobených mechanickým opotřebením.

Pravidelnou údržbou a optimalizací systému přenosu paprsku a mechanických součástí lze výrazně zlepšit výkon a stabilitu řezacího stroje vláknovým laserem a zajistit tak kontinuitu a vysokou kvalitu řezného efektu.

Kužel a úhlová odchylka

Odchylka úkosu a úhlu jsou dva běžné problémy s přesností v procesu řezání vláknovým laserem. Problémy s úkosem se obvykle projevují jako nekonzistentní horní a spodní šířka řezné hrany, zatímco úhlová odchylka se týká chybějící kolmosti mezi laserovým paprskem a materiálem, což má za následek nakloněný povrch řezu. Tyto problémy ovlivňují kvalitu a vzhled konečného obrobku, zejména u úkolů s vysokou přesností řezání.

Kužel

Výzva

K fenoménu zúžení obvykle dochází při řezání silných materiálů a projevuje se tak, že řezná hrana je nahoře úzká a dole široká nebo nahoře široká a dole úzká. Rozložení energie laserového paprsku je totiž při průchodu materiálem nerovnoměrné. Čím větší je hloubka řezu, tím zřetelnější je útlum energie laseru, což má za následek rozdíl v horní a dolní šířce řezné hrany. Kužel ovlivní přesnost obrobku, zejména v případě vysoce přesné montáže. Kužel způsobí potíže s montáží a dokonce i sešrotuje obrobek. Kromě toho nevhodný tlak pomocného plynu a nestabilní výkon laseru také zhorší fenomén zúžení.

Řešení

- Problémy s kuželem lze účinně snížit optimalizací hloubky a polohy laserového ostření. Umístění ohniska do středu materiálu spíše než na povrch pomáhá udržovat rovnoměrné rozložení laserové energie po celé tloušťce řezu.

- U silnějších materiálů může použití laserového generátoru s vyšším výkonem udržet stabilnější energetický výstup během procesu řezání a snížit problémy s úkosem způsobené útlumem laseru.

- Kužel lze snížit správným nastavením tlaku pomocného plynu, udržováním čisté oblasti řezu a účinným chlazením řezné hrany. Zejména při řezání tlustého materiálu je role pomocného plynu klíčová.

- Jakýkoli nepatrný problém s optickým systémem způsobí nerovnoměrné rozložení energie laserového paprsku. Pravidelná údržba a čištění optických součástí pro zajištění kvality laserového paprsku proto může účinně snížit zúžení.

Úhlová odchylka

Výzva

Úhlová odchylka se týká chybějící svislosti laserového paprsku vzhledem k materiálu, což má za následek šikmou řeznou hranu. To může být způsobeno nestabilní instalací laserové hlavy, nesprávným vyrovnáním paprsku nebo nedostatečnou přesností mechanického systému. Úhlová odchylka způsobí, že řezný povrch obrobku bude nerovný, což ovlivní přesnost a vzhled, zvláště když je požadováno, aby byl obrobek řezán v pravém úhlu.

Řešení

- Zajištění, že je laserová hlava pevně namontována a kolmo k materiálu, je prvním krokem k vyřešení problému úhlové odchylky. Pravidelná kalibrace laserové hlavy a mechanického systému zajišťuje, že laserový paprsek během řezání vždy udržuje správný úhel.

- Úhlovou odchylku ovlivňuje rychlost řezání, výkon a nastavení pomocného plynu. Optimalizací těchto parametrů může být laserový paprsek během řezání stabilní, čímž se sníží úhlová odchylka.

- Adaptivní optika dokáže upravit dráhu šíření a zaostření laserového paprsku v reálném čase, aby zajistila, že během řezání bude vždy zachován správný úhel s materiálem, čímž se sníží úhlová odchylka.

- Vnější faktory, jako jsou změny teploty a vlhkosti a vibrace, mohou ovlivnit úhlovou přesnost řezání laserem. Úhlovou odchylku lze dále snížit zachováním stability řezného prostředí, jako je snížení vibrací, řízení teploty a vlhkosti atd.

Environmentální faktory

Faktory prostředí mají přímý vliv na stabilitu a kvalitu procesu řezání vláknovým laserem. Kolísání teploty a vlhkosti, stejně jako změny v kvalitě vzduchu, mohou negativně ovlivnit výkon laserového systému, kvalitu řezu a životnost stroje. Pochopení a kontrola těchto faktorů prostředí může zajistit, že zařízení bude fungovat co nejlépe, sníží se zbytečné poruchy a požadavky na údržbu.

Kolísání teploty a vlhkosti

Výzva

Kolísání teploty a vlhkosti jsou hlavní výzvou v procesu řezání laserem. Laserový generátor a optický systém jsou velmi citlivé na změny teploty a vlhkosti. Například příliš vysoká teplota může způsobit přehřátí laserového generátoru, což má vliv na kvalitu a stabilitu laserového paprsku; příliš nízká teplota může způsobit, že laserový generátor nedosáhne požadované provozní teploty, a tím bude ovlivněn výstupní výkon. Příliš vysoká vlhkost může způsobit kondenzaci na optických součástech, ovlivnit účinnost přenosu laserového paprsku a dokonce poškodit optická zařízení. Příliš nízká vlhkost může zvýšit riziko vzniku statické elektřiny, která může narušit normální provoz elektronických součástek.

Řešení

- Aby se vyrovnaly s kolísáním teploty a vlhkosti, doporučuje se v řezací dílně instalovat specializované systémy kontroly prostředí, jako je klimatizace a odvlhčovací zařízení. Tyto systémy mohou udržovat konstantní teplotu a vlhkost v dílně, aby zajistily, že laserové zařízení bude pracovat za optimálních podmínek.

- Nainstalujte senzory teploty a vlhkosti kolem řezacího zařízení, abyste mohli v reálném čase sledovat podmínky prostředí. Jakmile je zjištěna abnormalita, může být systém řízení prostředí automaticky nastaven nebo může být proces řezání v případě potřeby pozastaven, aby se zabránilo poškození zařízení.

- V suchém prostředí zvyšte vlhkost vzduchu, abyste snížili riziko vzniku statické elektřiny, a používejte antistatické podlahy a opatření pro uzemnění zařízení k zajištění bezpečného provozu.

Kvalita vzduchu

Výzva

Vliv kvality vzduchu na proces řezání laserem nelze ignorovat. Prach, olejová mlha a další znečišťující látky rozptýlené ve vzduchu se mohou dostat do optického systému nebo oblasti řezání laserového generátoru a ovlivnit přenos a zaostření laserového paprsku. Nečistoty ve vzduchu mohou také reagovat s laserovým paprskem během procesu řezání, což má za následek špatné výsledky řezání nebo dokonce poškození povrchu obrobku. Dlouhodobé vystavení nekvalitnímu vzduchu navíc zvýší četnost údržby stroje a zkrátí životnost zařízení.

Řešení

- Nainstalujte do laserové řezací dílny systém čištění vzduchu, který odfiltruje pevné částice a znečišťující látky ve vzduchu a zajistí tak čistý vzduch. Zejména při řezání určitých materiálů (jako jsou plasty a dřevo) mohou tyto materiály během procesu řezání laserem uvolňovat škodlivé plyny, takže účinný systém čištění vzduchu je obzvláště důležitý.

- I u systému čištění vzduchu je stále nutné pravidelně čistit optický systém laserového generátoru. Odstraňte prach a nečistoty, které se mohou nahromadit, abyste zajistili kvalitu laserového paprsku a řezný efekt.

- V některých klíčových zařízeních nebo oblastech mohou být přijata opatření na ochranu proti přetlaku, to znamená, že zavedením filtrovaného vzduchu je tlak vzduchu v oblasti udržován vyšší než venku, aby se zabránilo vnikání znečišťujících látek.

Výzvy související s operátorem

Kvalitu a efektivitu řezání vláknovým laserem přímo ovlivňuje kromě faktorů prostředí také úroveň dovedností a efektivita práce operátora. Nedostatek školení a odborných znalostí nebo neefektivní pracovní postup může vést k nesprávnému provozu, zvýšené chybovosti a dokonce poškození zařízení nebo bezpečnostním nehodám. Zlepšení profesionality operátora a optimalizace pracovního postupu jsou proto důležitými články pro zajištění kvality řezání a efektivity výroby.

Nedostatek školení a odborných znalostí

Výzva

Řezání vláknovým laserem je vysoce přesná technologie, která vyžaduje od operátorů vysoké odborné znalosti a dovednosti. V některých společnostech však mohou operátoři postrádat dostatečné školení a nemohou plně pochopit a zvládnout složitost řezání laserem. Tato situace může způsobit, že operátoři nebudou schopni účinně reagovat na technické problémy nebo složité obrobky, které mohou ovlivnit kvalitu řezání, zvýšit opotřebení zařízení a dokonce způsobit bezpečnostní rizika. Kromě toho údržba a péče o zařízení vyžaduje specifické dovednosti a znalosti. Nedostatek znalostí obsluhy může mít za následek, že zařízení nebude včas udržováno a nebude o něj postaráno, což zkrátí životnost zařízení.

Řešení

- Podniky by měly poskytovat systematická školení pro operátory, včetně základních principů řezání laserem, návodu k obsluze zařízení, odstraňování problémů a řešení běžných problémů atd. Prostřednictvím pravidelného školení zajistěte, aby operátoři vždy ovládali nejnovější technologii a provozní specifikace.

- Zaveďte systém certifikace provozu pro operátory a pouze certifikovaní pracovníci mohou obsluhovat zařízení pro řezání laserem. To nejen zlepšuje pocit odpovědnosti operátora, ale také zajišťuje kvalitu a bezpečnost provozu.

- Poskytněte operátorům silnou technickou podporu, jako je zřízení speciálního oddělení technického poradenství nebo najímání technických expertů pro pravidelné poradenství, které operátorům pomůže řešit problémy v každodenním provozu.

Neefektivní pracovní postup

Výzva

Efektivita pracovního postupu přímo ovlivňuje celkovou efektivitu výroby a kvalitu řezání laserem. V některých společnostech mohou operátoři v důsledku nepřiměřeného návrhu pracovního postupu nebo nedostatečné koordinace strávit příliš mnoho času přepínáním úkolů, laděním zařízení nebo manipulací s materiály. Tento neefektivní pracovní postup nejen plýtvá časem a zdroji, ale může také způsobit únavu operátora a zvýšit možnost chyb. Kromě toho, pokud se společnosti nepodaří optimalizovat pracovní tok rychle, s rostoucím objemem zakázek, neefektivní proces se stane výraznějším, což vážně ovlivní výrobní kapacitu a konkurenceschopnost společnosti.

Řešení

- Analýzou a vyhodnocením aktuálního pracovního postupu můžeme identifikovat úzká místa a neefektivní propojení a provádět cílené optimalizace. Můžeme například rozumně uspořádat pořadí úkolů, zkrátit čas na uvedení zařízení do provozu a manipulaci s materiálem a zlepšit efektivitu práce.

- Zavedení automatizačních technologií, jako jsou automatické nakládací a vykládací systémy a inteligentní sázecí software, může výrazně snížit čas a chyby přesnosti manuálních operací a zlepšit efektivitu celkového pracovního postupu.

- Aplikujte principy štíhlé výroby ke snížení plýtvání a optimalizaci alokace zdrojů. Prostřednictvím neustálého zlepšování a účasti zaměstnanců můžeme vytvořit efektivní a flexibilní pracovní postup, který zajistí efektivitu a vysokou kvalitu procesu řezání laserem.

Řešením těchto problémů souvisejících s životním prostředím a operátory mohou společnosti výrazně zlepšit efektivitu a kvalitu řezání vláknovým laserem, čímž získají výhodu v konkurenci na trhu.

Bezpečnostní opatření a doporučené postupy

Pro zajištění trvalého efektivního provozu řezání vláknovým laserem je zásadní přijmout preventivní opatření a osvědčené postupy. Prostřednictvím pravidelné údržby stroje, optimalizace parametrů, školení operátorů a neustálého zlepšování mohou společnosti efektivně snížit poruchovost, zlepšit kvalitu řezání a prodloužit životnost zařízení.

Pravidelná údržba stroje

Výzva

Dlouhodobý provoz laserového řezacího zařízení může vést ke kontaminaci optických součástí, opotřebení laserové hlavy a selhání chladicího systému. Pokud nedochází k pravidelné údržbě, mohou tyto problémy ovlivnit výkon laserového generátoru, prodloužit výrobní prostoje a dokonce způsobit poruchu zařízení.

Řešení

- Pravidelně čistěte optický systém, abyste zajistili účinnost přenosu laserového paprsku.

- Zkontrolujte a vyměňte zranitelné části, jako jsou řezací trysky, čočky laseru a filtrační systémy.

- Pravidelně kontrolujte chladicí systém, abyste se ujistili, že funguje správně, aby nedošlo k přehřátí laserového generátoru.

Optimalizace parametrů

Výzva

Různé materiály a tloušťky vyžadují různé výkony laseru, řezné rychlosti a tlaky plynu. Nesprávné nastavení parametrů může mít za následek sníženou kvalitu řezu, jako jsou větší otřepy nebo příliš široké nebo příliš úzké zářezy.

Řešení

- Vypracujte podrobné tabulky řezných parametrů pro různé materiály, abyste zajistili přesné sladění výkonu a rychlosti.

- Pravidelně testujte laserový výstup zařízení, abyste zajistili stabilní výkon a zaostření.

- Použijte pomocný software pro automatizovanou optimalizaci parametrů pro zlepšení efektivity a kvality řezání.

Školení operátorů

Výzva

Nedostatek odborných znalostí nebo dovedností operátora může vést k provozním chybám, zvýšit poruchovost a ovlivnit řezný efekt.

Řešení

- Pravidelně provádějte technická školení operátorů, abyste zajistili, že ovládají provozní specifikace laserového zařízení.

- Poskytněte podrobné návody k obsluze zařízení a sestavte tým technické podpory pro řešení každodenních problémů.

- Zaveďte systém certifikace operátora, abyste zajistili, že zařízení mohou obsluhovat pouze kvalifikovaní lidé.

Neustálé zlepšování

Výzva

Rychlé změny v technologii a na trzích vyžadují, aby společnosti neustále optimalizovaly výrobní procesy a technologie, aby zůstaly konkurenceschopné.

Řešení

- Zavádět koncepty štíhlé výroby, průběžně analyzovat a optimalizovat výrobní procesy, snižovat plýtvání a zlepšovat efektivitu.

- Sledujte vývojový trend technologie řezání laserem a rychle aktualizujte zařízení a software.

- Sbírejte výrobní data, analyzujte výkonnostní ukazatele a neustále zlepšujte řezné parametry a provozní postupy.

Shrnout

Výzvy řezání vláknovým laserem zahrnují mnoho aspektů, včetně vlastností materiálu, výkonu zařízení, podmínek prostředí atd. Prostřednictvím pravidelné údržby, optimalizovaných parametrů, vylepšeného školení a používání pokročilých technologií lze výrazně zlepšit kvalitu a efektivitu řezání. Řešení by měla být implementována případ od případu, aby se zlepšila stabilita procesu řezání a snížily se prostoje stroje a náklady na údržbu.

Získejte laserová řešení

Výběr správného stroje na řezání vláknovým laserem může pomoci optimalizovat spotřebu energie a dosáhnout vysoké provozní účinnosti. Spolupráce s důvěryhodným dodavatelem zajišťuje přístup k vyspělým technologiím, poradenství na míru a nepřetržité podpoře. Ve společnosti AccTek Laser nabízíme komplexní řadu zařízení pro řezání vláknovým laserem navržených tak, aby splňovaly různé průmyslové potřeby. Naši odborníci vám mohou pomoci vybrat energeticky nejúčinnější model a konfiguraci s ohledem na faktory, jako je typ materiálu, tloušťka a objem výroby. Nabízíme také špičkové funkce, jako jsou vysoce účinné laserové generátory, inteligentní chladicí systémy a software pro správu energie pro maximalizaci výkonu a minimalizaci spotřeby energie. Náš tým navíc poskytuje pravidelné servisní služby a technickou podporu, aby vaše zařízení zůstalo na špičkové úrovni. Spoluprací s námi můžete dosáhnout významných úspor energie, snížit provozní náklady a zvýšit své úsilí o udržitelnost. Máte-li jakékoli dotazy, kontaktujte nás včas, společnost AccTek Laser se zavázala poskytovat perfektní laserová řešení pro každého zákazníka!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení