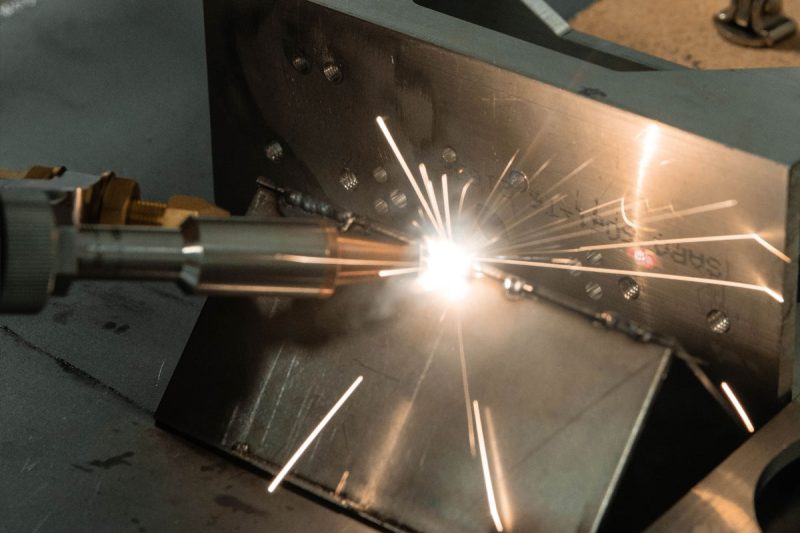

Laserové svařování je přesný proces, který zahrnuje cílenou aplikaci laserového paprsku ke spojování materiálů teplem. Základy laserového svařování se točí kolem čtyř klíčových fází: emise laserového paprsku, absorpce energie, tavení a tuhnutí. Každý krok hraje zásadní roli pro zajištění úspěchu svaru a dosažení požadované pevnosti a kvality.

Proces začíná emisí vysoce koncentrovaného laserového paprsku z laserového zdroje. Laserový paprsek je proud světelných částic (fotonů), které jsou těsně zaostřeny do malé oblasti a generují nesmírné množství energie. Tento paprsek může být nasměrován na konkrétní body na svařovaných materiálech s velkou přesností, což umožňuje kontrolovaný přívod tepla a minimální dopad na okolní oblasti. Typ použitého laseru – zda vlákno nebo CO2 – závisí na materiálu a požadovaném výsledku.

Jakmile laserový paprsek dopadne na povrch materiálu, energie ze světla je absorbována kovem nebo termoplastem. Tato absorpce energie způsobuje rychlý nárůst teploty materiálu. Účinnost absorpce energie se liší v závislosti na typu materiálu a vlnové délce laseru. Kovy jako nerezová ocel, hliník a titan efektivně absorbují laserovou energii, což z nich dělá ideální kandidáty pro laserové svařování. Správným řízením tohoto stupně lze předejít přehřátí nebo nedohřátí materiálu.

Jakmile materiál absorbuje energii laseru, začne se tavit v přesném bodě, kde je paprsek zaostřen. Tavením se vytvoří lázeň roztaveného materiálu, známá jako svarová lázeň, která tvoří základ svaru. Hloubka a šířka této svarové lázně se řídí nastavením výkonu, rychlosti a zaostření laseru. Tato fáze je kritická pro zajištění úplného spojení dvou spojovaných materiálů a vytvoření pevného a rovnoměrného svaru. Lokalizovaná povaha laserového svařování zajišťuje, že se nataví pouze zamýšlená oblast, čímž se minimalizuje zkreslení nebo poškození okolního materiálu.

Jakmile se laser vzdálí od svařované oblasti, roztavený materiál začne chladnout a tuhnout. Během tuhnutí se roztavené části obou materiálů spojí a vytvoří pevné, trvanlivé spojení. Proces chlazení musí být řízen, aby se zabránilo defektům, jako jsou praskliny nebo pórovitost ve svaru. Rychlé chlazení, často podporované prostředím nebo externími chladicími systémy, pomáhá udržovat integritu svaru a zajišťuje, že konečný spoj je pevný, čistý a bez defektů.

Tyto čtyři fáze – emise laserového paprsku, absorpce energie, tavení a tuhnutí – tvoří jádro procesu laserového svařování. Přesným řízením každé fáze může laserové svařování vytvářet vysoce kvalitní a spolehlivé svary, které jsou široce používány v různých průmyslových odvětvích.

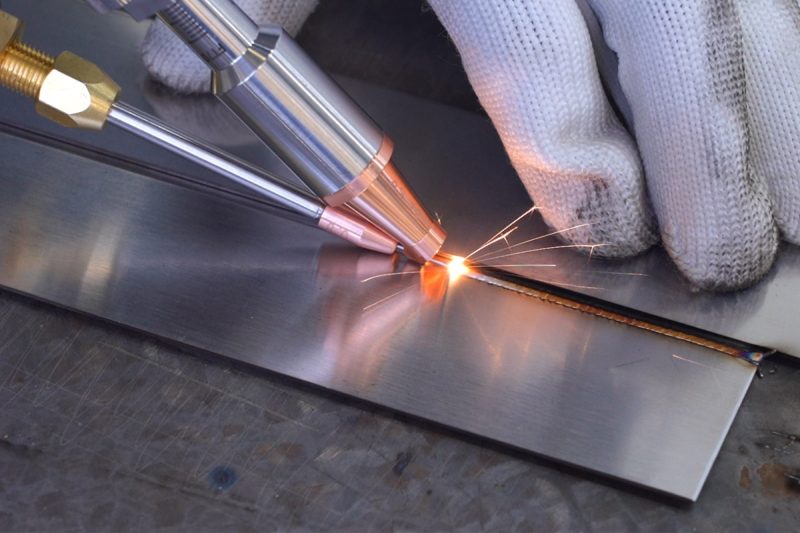

Laserové svařování je vysoce přesný proces, který využívá koncentrovaný paprsek světla ke spojování materiálů. V závislosti na typu materiálu, tloušťce a požadované hloubce průniku svaru pracuje laserové svařování v různých režimech: režim vedení, režim přechodové klíčové dírky a režim penetrace (klíčová dírka). Každý režim slouží specifickým aplikacím a nabízí výrazné výhody.

V režimu vedení laser zahřívá povrch materiálu, aniž by pronikl hluboko. Energie laseru je absorbována povrchovou vrstvou, což způsobuje lokalizované tavení. Teplo se šíří především vedením tepla do materiálu. Kondukční režim se obvykle používá pro tenké materiály nebo tam, kde je vyžadována přesná regulace přívodu tepla. Vytváří mělké svary s hladkým vzhledem, takže je ideální pro estetické nebo jemné aplikace, kde je důležitá povrchová úprava a není nutné hluboké pronikání. Svařování v kondukčním režimu obvykle funguje při nižším nastavení výkonu.

Režim přechodu klíčové dírky nastává, když se svařovací proces přepíná mezi režimem vedení a režimem úplného průniku klíčové dírky. V tomto mezistupni je výkon laseru dostatečný k vytvoření malé prohlubně nebo klíčové dírky v materiálu, ale ještě nepronikne plně do materiálu jako v režimu klíčové dírky. Tento režim se často vyskytuje při svařování materiálů střední tloušťky nebo při postupném zvyšování výkonu laseru během procesu svařování. Režim přechodové klíčové dírky poskytuje větší penetraci než režim vodivosti, přičemž si stále zachovává relativně hladkou povrchovou úpravu.

Režim penetrace, často označovaný jako režim klíčové dírky, se používá pro hluboké svařování tlustých materiálů. V tomto režimu generuje laserový paprsek dostatek tepla, aby odpařil materiál v ohnisku a vytvořil dutinu nebo „klíčovou dírku“. Tato klíčová dírka je obklopena roztaveným materiálem a jak se laser pohybuje, roztavený kov za ním tuhne a vytváří hluboký svar. Režim Keyhole umožňuje plné pronikání silných materiálů a běžně se používá v náročných aplikacích, jako je automobilový, letecký a lodní průmysl, kde jsou vyžadovány silné a hluboké svary. Tento režim pracuje při vysokých úrovních výkonu laseru a je vysoce účinný pro spojování silných kovů.

Každý z těchto režimů poskytuje různé úrovně penetrace a povrchové úpravy, díky čemuž je laserové svařování všestranné pro širokou škálu aplikací. Výběr režimu závisí na faktorech, jako je tloušťka materiálu, typ materiálu a požadovaná síla a vzhled svaru.

Laserové svařování nabízí řadu výhod, které z něj dělají ideální volbu pro různá průmyslová odvětví, zejména ta, která vyžadují přesnost, rychlost a minimální dopad na svařované materiály. Následující výhody zdůrazňují, proč je laserové svařování preferovanou metodou v mnoha výrobních procesech:

Jednou z největších výhod laserového svařování je jeho přesnost. Vysoce zaostřený laserový paprsek umožňuje přesnou kontrolu nad svařovacím procesem a umožňuje vytváření jemných, detailních svarů s vysokou přesností. Tato úroveň řízení je zvláště užitečná pro aplikace v průmyslových odvětvích, jako je elektronika, lékařská zařízení a letectví, kde je prvořadá přesnost. Schopnost směrovat laserový paprsek s takovou přesností znamená menší plýtvání materiálem a sníženou potřebu zpracování po svařování.

Na rozdíl od tradičních metod svařování vytváří laserové svařování minimální tepelně ovlivněné zóny (HAZ). Koncentrovaná povaha laserového paprsku umožňuje, aby svařovací proces probíhal s velmi lokalizovaným ohřevem, což znamená, že okolní materiál zůstává do značné míry nedotčen. To snižuje riziko tepelné deformace a degradace materiálu a zajišťuje strukturální integritu svaru a materiálu. To je důležité zejména u tenkých materiálů nebo materiálů citlivých na teplo, které by se při konvenčních svařovacích procesech mohly zkroutit nebo poškodit nadměrným teplem.

Laserové svařování je známé svou rychlostí a účinností. Proces lze dokončit mnohem rychleji než tradiční metody svařování, což je ideální pro prostředí s velkým objemem výroby, jako je automobilová nebo průmyslová výroba. Vysoká rychlost svařování nejen zvyšuje produktivitu, ale také snižuje prostoje, což z něj činí nákladově efektivní řešení. V automatizovaných systémech může laserové svařování pracovat nepřetržitě, což dále zvyšuje propustnost výroby.

Laserové svařování je bezkontaktní proces, což znamená, že laserový paprsek se fyzicky nedotýká svařovaných materiálů. To snižuje opotřebení zařízení a eliminuje riziko kontaminace svařovacími elektrodami nebo přídavnými materiály. Bezkontaktní povaha procesu je zvláště výhodná při práci s jemnými nebo malými součástmi, kde by fyzický kontakt mohl způsobit poškození nebo vychýlení. Navíc to umožňuje použití laserového svařování v prostředích, kde je omezený přístup do oblasti svařování, nebo v aplikacích, které vyžadují čisté, sterilní prostředí.

Laserové svařování je neuvěřitelně univerzální a dokáže spojovat širokou škálu materiálů, včetně kovů, jako je hliník, nerezová ocel, titan a dokonce i termoplasty. Lze jej použít pro silné i tenké materiály, stejně jako pro složité geometrie, které se tradičními metodami obtížně svařují. Díky této všestrannosti je laserové svařování vhodné pro široké spektrum průmyslových odvětví, včetně letectví, automobilového průmyslu, elektroniky a lékařských zařízení. Ať už jde o mikrosvařování v elektronice nebo hluboké svary v těžkém strojírenství, laserové svařování poskytuje flexibilní řešení pro různé aplikace.

Tyto výhody ukazují, proč se laserové svařování stává stále populárnější volbou pro moderní výrobu. Jeho kombinace přesnosti, rychlosti, minimálního tepelného dopadu a všestrannosti z něj činí efektivní a efektivní svařovací řešení pro širokou škálu průmyslových aplikací.

Přestože laserové svařování nabízí mnoho výhod, není bez problémů a omezení. Tyto faktory mohou ovlivnit volbu metody svařování pro konkrétní aplikace. Pochopení těchto omezení může pomoci určit, zda je laserové svařování vhodné pro daný výrobní proces.

Jednou z hlavních překážek pro přijetí technologie laserového svařování jsou vysoké počáteční investice. Laserové svařovací systémy jsou obvykle dražší než tradiční metody svařování. Náklady na laserový zdroj, přesnou optiku, chladicí systémy a automatizované řízení se sčítají, takže počáteční náklady jsou značné. Pro podniky to může být problém, zejména pro menší společnosti nebo společnosti s nižším objemem výroby. V průběhu času však vysoká účinnost, snížené plýtvání materiálem a nižší náklady na údržbu mohou pomoci kompenzovat počáteční náklady, což z dlouhodobého hlediska činí ekonomičtější řešení.

Laserové svařování je vysoce účinné pro mnoho materiálů, zejména kovů, jako je nerezová ocel, hliník a titan. Může však čelit omezením u určitých materiálů, které neabsorbují energii laseru efektivně. Například některé reflexní kovy, jako je měď a mosaz, mohou odrážet značné množství energie laseru, takže je obtížnější dosáhnout konzistentního svaru. Kromě toho mohou plasty a kompozity vyžadovat speciální lasery nebo nastavení pro zajištění správného tavení, což může komplikovat proces svařování materiálů mimo typický rozsah kovů.

Přesnost laserového svařování může být výhodou i omezením. Aby proces fungoval efektivně, musí být svařované materiály přesně vyrovnány. I nepatrné nesouososti mohou vést k neúplným nebo slabým svarům, které ovlivňují celkovou kvalitu spoje. Tato úroveň přesnosti vyžaduje přísnou kontrolu nad polohováním obrobku a svařovacím zařízením. V automatizovaných systémech lze dosáhnout přesného vyrovnání snadněji, ale v manuálním nebo poloautomatickém nastavení může být dosažení a udržení tohoto vyrovnání náročnější.

Laserové svařování je vysoce účinné pro tenké až středně silné materiály. Pokud však dojde ke svařování velmi silných materiálů, může být laserové svařování omezeno ve své schopnosti dosáhnout plného průvaru v jediném průchodu. Zatímco penetrační režim může vytvářet hluboké svary, často vyžaduje vícenásobné průchody nebo hybridní svařovací techniky při práci s tlustšími materiály, což může přidat složitost a snížit výhody rychlosti. Pro aplikace, které vyžadují hluboké, tlusté svary najednou, mohou být vhodnější jiné svařovací techniky, jako je obloukové svařování.

Přiznáním těchto výzev a omezení mohou výrobci lépe posoudit vhodnost laserového svařování pro jejich specifické potřeby. Navzdory těmto omezením laserové svařování nadále nabízí výjimečné výhody pro mnoho průmyslových aplikací, zejména v prostředích, kde je upřednostňována přesnost a účinnost.

Laserové svařování zahrnuje několik klíčových komponent, které spolupracují, aby byla zajištěna přesnost, účinnost a bezpečnost. Každá část systému hraje klíčovou roli při poskytování optimálního výkonu. Níže je uveden přehled základních komponent, které tvoří laserový svařovací systém:

Laserový zdroj je jádrem každého laserového svařovacího systému. Generuje koncentrovaný paprsek světla, který se používá ke svařování materiálů. Mezi nejčastěji používané typy laserů při svařování patří vláknové lasery a CO2 lasery. Vláknové lasery jsou obzvláště oblíbené díky své vysoké energetické účinnosti, vynikající kvalitě paprsku a vhodnosti pro širokou škálu kovů. Výkon laserového zdroje lze nastavit v závislosti na tloušťce materiálu a požadované hloubce průniku. Volba laserového zdroje ovlivňuje přesnost, rychlost a kvalitu svaru.

Optika je zodpovědná za nasměrování a zaostření laserového paprsku na svařovaný materiál. Systém využívá čočky a zrcadla k přesnému zaostření paprsku, čímž je zajištěno, že se energie soustředí na konkrétní bod. Kvalita a konfigurace optiky přímo ovlivňují přesnost a kontrolu svařovacího procesu. Pokročilé optické systémy umožňují nastavitelné zaostřovací body, což umožňuje výrobcům doladit laser pro různé materiály a podmínky svařování. V některých systémech optika také zahrnuje mechanismy dodávání paprsku, jako je vláknová optika, která vede laserový paprsek k obrobku.

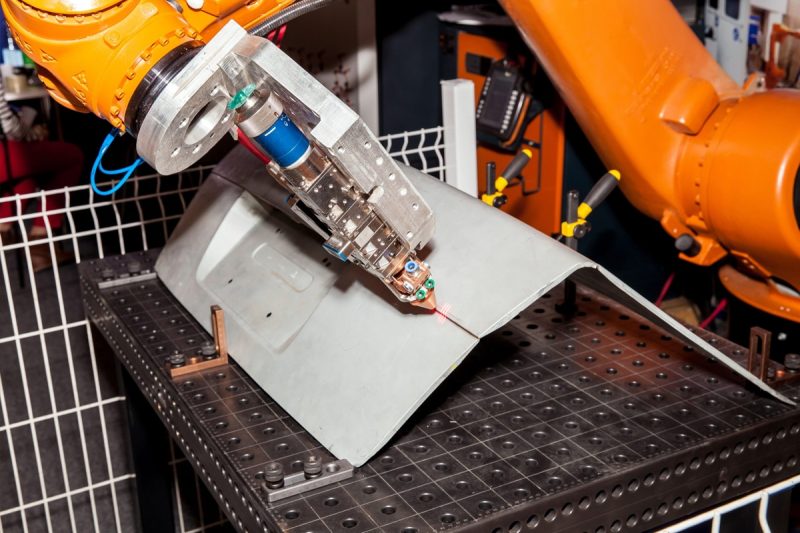

Pohybový systém řídí pohyb laserové hlavy nebo obrobku během procesu svařování. Zajišťuje, že laserový paprsek je nasměrován po správné dráze po spoji, který je třeba svařit. V automatizovaných systémech může pohybový systém zahrnovat robotická ramena nebo polohovací systémy řízené CNC, které zajišťují přesný pohyb napříč více osami. Přesnost pohybového systému je rozhodující pro udržení konzistence kvality svaru, zejména u složitých nebo velkoobjemových aplikací. Špičkové pohybové systémy také umožňují složité vzory svarů a schopnost manipulovat s velkými nebo nepohodlně tvarovanými obrobky.

Řídicí systém slouží jako mozek laserového svařovacího stroje, který řídí různé parametry, jako je výkon laseru, zaostření paprsku, rychlost svařování a pohyb laseru nebo obrobku. Moderní laserové svařovací systémy jsou často vybaveny pokročilým řídicím softwarem, který umožňuje operátorům programovat specifické svařovací vzory, upravovat nastavení v reálném čase a monitorovat svařovací proces pro zajištění kvality. Řídicí systém může také obsahovat zpětnovazební smyčky, které upravují parametry na základě materiálových podmínek nebo jiných proměnných a zajišťují konzistentní kvalitu svaru v různých aplikacích.

Laserové svařování vytváří značné množství tepla, zejména při práci s vysoce výkonnými lasery. Aby se zabránilo přehřátí a zajistil stabilní výkon, je použit chladicí systém, který odvádí přebytečné teplo jak ze zdroje laseru, tak z optiky. Chladicí systémy mohou být chlazené vzduchem nebo vodou, v závislosti na požadavcích systému. U vysoce výkonných průmyslových laserových svařovacích strojů jsou často preferovány vodou chlazené systémy z důvodu vyšší účinnosti při udržování optimálních provozních teplot. Správné chlazení nejen prodlužuje životnost zařízení, ale také zabraňuje tepelným deformacím v procesu svařování.

Bezpečnost je u laserového svařování nejvyšší prioritou, protože laserový paprsek o vysoké intenzitě může způsobit vážná zranění obsluhy, pokud není správně kontrolován. Laserové svařovací stroje jsou vybaveny různými bezpečnostními systémy pro ochranu obsluhy a zajištění bezpečného pracovního prostředí. Mezi běžné bezpečnostní prvky patří ochranné kryty kolem oblasti svařování, blokovací systémy, které zabraňují odpálení laseru, pokud je kryt otevřený, a tlačítka nouzového zastavení. Kromě toho jsou vyžadovány ochranné brýle specifické pro laser, které chrání oči operátora před škodlivým laserovým zářením. Ventilační systémy mohou pomoci odstranit škodlivé výpary nebo částice vytvořené během procesu svařování.

Každá z těchto součástí hraje nedílnou roli při zajišťování účinnosti, přesnosti a bezpečnosti operací laserového svařování. Když se spojí, vytvoří výkonný systém schopný produkovat vysoce kvalitní svary v různých průmyslových aplikacích. Pokročilé svařovací stroje AccTek Laser bez problémů integrují všechny tyto komponenty a poskytují spolehlivá a efektivní řešení pro potřeby moderní výroby.

Použití plynu při laserovém svařování hraje zásadní roli při zlepšování kvality svaru, ochraně svařované oblasti a zlepšování celkového procesu. Plyny jsou často přiváděny během procesu svařování, aby chránily roztavený materiál před atmosférickou kontaminací, stabilizovaly laserový paprsek a zlepšily penetraci a povrchovou úpravu. Používají se různé druhy plynů v závislosti na svařovaném materiálu a požadovaných vlastnostech svařování. Níže jsou uvedeny primární funkce a běžné typy plynů používané při laserovém svařování:

Volba plynu při laserovém svařování je kritickým faktorem, který ovlivňuje celkový výkon a výsledek svařovacího procesu. Výběrem správného plynu a optimalizací jeho průtoku mohou výrobci dosáhnout lepší kvality svaru, vyšší účinnosti a méně defektů.

Laserové svařování se široce používá ke spojování různých kovů s přesností a účinností. Proces je ideální pro mnoho kovů, ale každý typ materiálu reaguje na laserovou energii jinak, což vyžaduje specifická nastavení a úvahy pro dosažení optimálních výsledků. Níže jsou uvedeny některé z nejběžnějších kovů používaných při laserovém svařování a jejich vlastnosti:

Nerezová ocel je jedním z nejčastěji svařovaných kovů pomocí laserové technologie. Má vynikající svařitelnost díky relativně nízké tepelné vodivosti a dobré absorpci laserové energie. Nerezová ocel je široce používána v průmyslových odvětvích, jako je automobilový průmysl, lékařská zařízení a zpracování potravin, protože je odolná vůči korozi a pevnosti. Laserové svařování nerezové oceli poskytuje čisté, přesné svary s minimálním zkreslením, takže je ideální pro aplikace, kde je rozhodující vzhled a životnost.

Hliník je náročnější na svařování pomocí laserové technologie kvůli jeho vysoké odrazivosti a tepelné vodivosti. Tyto vlastnosti mohou vést k potížím s absorpcí energie a tepelným managementem během procesu svařování. Avšak s vhodným nastavením laseru, jako jsou vyšší úrovně výkonu a použití specializovaných vlnových délek nebo technik, jako je pulzní laserové svařování, lze hliník úspěšně svařovat. Laserové svařování se běžně používá pro hliník v leteckém a automobilovém průmyslu, kde jsou lehké materiály zásadní pro zlepšení palivové účinnosti.

Titan je dalším kovem, který se dobře hodí pro laserové svařování. Titan, známý pro svou vysokou pevnost, odolnost proti korozi a nízkou hmotnost, se používá v letectví, zdravotnických zařízeních a chemickém zpracovatelském průmyslu. Laserové svařování nabízí vynikající kontrolu nad tepelným příkonem při práci s titanem, což pomáhá předcházet kontaminaci a oxidaci. Přesnost laserového svařování navíc zajišťuje, že titanové svary jsou pevné a bez vad, což z něj činí preferovanou metodu pro vysoce namáhané aplikace.

Uhlíková ocel se běžně svařuje laserem, zejména v automobilovém a stavebním průmyslu. Má dobré absorpční vlastnosti a dobře reaguje na laserové svařování, zejména při práci s tenkými plechy. Relativně nízká tepelná vodivost uhlíkové oceli znamená, že teplo je více koncentrováno ve svarovém spoji, což umožňuje hluboký průnik s minimálním zkreslením. Laserové svařování také snižuje riziko defektů, jako je praskání, takže je ideální pro prostředí s velkým objemem výroby.

Měď je náročný kov pro laserové svařování kvůli své vysoké odrazivosti a tepelné vodivosti, které ztěžují dosažení dostatečné absorpce energie. Nedávné pokroky v laserové technologii, jako je použití zelených nebo modrých laserů, však zlepšily schopnost efektivně svařovat měď. Laserové svařování se používá pro měď v průmyslových odvětvích, jako je elektronika a elektrotechnika, kde součásti jako konektory a kabeláž vyžadují přesné a čisté svary.

Slitiny niklu jsou široce používány ve vysoce výkonných aplikacích, včetně letectví, chemického zpracování a výroby energie. Tyto kovy vykazují vynikající odolnost vůči teplu a korozi, díky čemuž jsou ideální pro extrémní prostředí. Laserové svařování se dobře hodí pro spojování slitin niklu, protože poskytuje vysokou přesnost, minimální tepelně ovlivněné oblasti a pevné svary. Proces zajišťuje zachování mechanických vlastností slitiny niklu, což je rozhodující pro aplikace vyžadující dlouhodobou trvanlivost.

Mosaz, slitina mědi a zinku, je dalším materiálem, který lze svařovat laserem, i když kvůli své odrazivosti představuje podobné problémy jako měď. Mosaz se často používá při výrobě dekorativních předmětů, hudebních nástrojů a komponentů pro instalatérský průmysl. Laserové svařování je výhodné pro mosaz, protože umožňuje složité svary a poskytuje čistý povrch. Pečlivá kontrola nastavení laseru je však nezbytná, aby se zabránilo poréznosti nebo defektům při svařování.

Ve specializovaných průmyslových odvětvích, jako je letectví, obrana a lékařství, se díky svým jedinečným vlastnostem často používají exotické kovy a slitiny jako Inconel, Hastelloy a slitiny kobaltu a chrómu. Laserové svařování je pro tyto materiály ideální, protože nabízí přesnou kontrolu nad přívodem tepla a snižuje riziko tepelného poškození nebo deformace. Laserové svařování zajišťuje pevné spoje bez defektů, což je klíčové pro náročné aplikace, kde se tyto exotické kovy používají.

Laserové svařování je všestranné a lze jej použít na širokou škálu kovů, od běžných průmyslových materiálů, jako je nerezová ocel a hliník, až po specializovanější kovy, jako je titan a slitiny niklu. Pečlivým výběrem vhodného nastavení a technik laseru pro každý typ kovu mohou výrobci dosáhnout vysoce kvalitních svarů, které splňují přísné požadavky různých průmyslových odvětví.

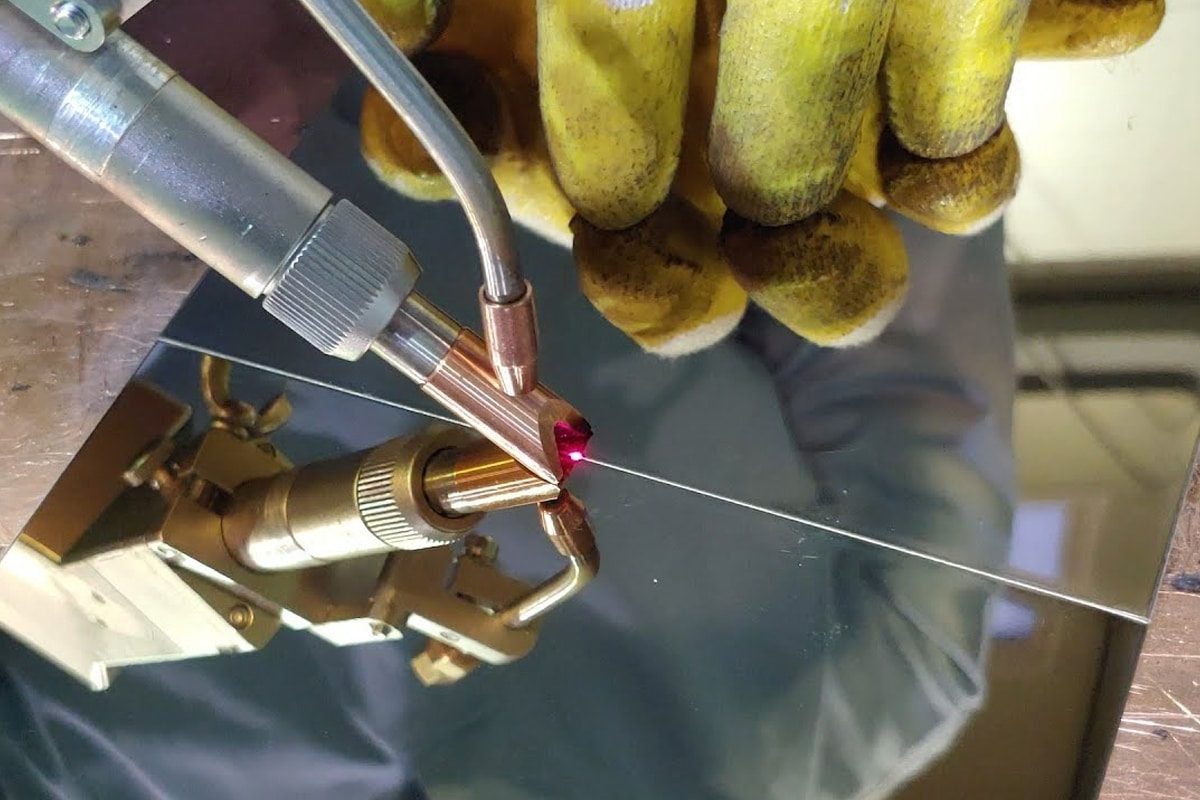

Laserové svařování lze provádět se svařovacím drátem nebo bez něj, v závislosti na konkrétní aplikaci a požadavcích svařovaného spoje. Volba použití svařovacího drátu závisí na faktorech, jako je typ materiálu, konstrukce spoje a požadovaná síla svaru.

V mnoha aplikacích laserového svařování, zejména při svařování tenkých materiálů nebo součástí těsně přiléhajících, není přídavný drát nutný. Toto je známé jako autogenní svařování, kde laser roztaví dva povrchy materiálu, což jim umožní spojit se bez potřeby dalšího materiálu. Autogenní laserové svařování je vysoce přesné a často se používá v průmyslových odvětvích, jako je elektronika, letecký a automobilový průmysl, kde jsou kritické těsné tolerance a minimální zkreslení. Tato metoda je také rychlejší a cenově výhodnější, protože eliminuje potřebu výplňového materiálu.

V některých případech, zejména při svařování silnějších materiálů nebo když má spoj mezeru, je nutné použití přídavného drátu. Přídavný drát se přidává do svarové lázně během procesu laserového svařování pro vyplnění mezer, zvýšení pevnosti svaru nebo kompenzaci ztráty materiálu. Používá se také při spojování rozdílných materiálů nebo když je potřeba dodatečné vyztužení svarového spoje. Použití svařovacího drátu může zlepšit kvalitu svaru, zajistit pevnější spojení a snížit riziko defektů.

Laserové svařování nevyžaduje vždy svařovací drát, ale může být použit v případě potřeby ke zlepšení kvality svaru, vyplnění mezer nebo poskytnutí dodatečné pevnosti. Rozhodnutí použít přídavný drát závisí na konkrétních požadavcích svařovacího projektu.

Laserové svařování se stalo nezbytným procesem v různých průmyslových odvětvích díky jeho přesnosti, rychlosti a schopnosti vytvářet silné a čisté svary. Jeho všestrannost umožňuje jeho použití na širokou škálu materiálů a součástí, díky čemuž je neocenitelný v odvětvích, kde je přesnost a účinnost prvořadá. Níže jsou uvedena některá z klíčových průmyslových odvětví, kde laserové svařování hraje klíčovou roli.

Automobilový průmysl je jedním z největších osvojitelů technologie laserového svařování. Laserové svařování se široce používá při montáži karoserií, rámů a komponentů vozidel díky své schopnosti vytvářet vysoce pevné svary s minimálním zkreslením. Přesnost a rychlost laserového svařování jsou zvláště výhodné při výrobě lehkých konstrukcí, které jsou nezbytné pro zlepšení palivové účinnosti v moderních vozidlech. Laserové svařování je také široce používáno při výrobě součástí, jako jsou převodovky, výfukové systémy a vstřikovače paliva, což zajišťuje spolehlivý výkon a dlouhou životnost.

V leteckém průmyslu jsou přesnost a bezpečnost rozhodující, díky čemuž je laserové svařování ideálním řešením pro výrobu složitých součástí. Laserové svařování se používá ke spojování materiálů, jako je titan, hliník a vysoce pevné slitiny, které se běžně používají při konstrukci letadel. Schopnost vytvářet čisté, vysoce kvalitní svary bez způsobení deformace materiálu je zvláště důležitá při výrobě součástí trupu, dílů motorů a lopatek turbín. Laserové svařování má minimální tepelně ovlivněnou zónu, což zajišťuje zachování strukturální integrity materiálu, což je zásadní pro udržení bezpečnostních standardů pro letecké aplikace.

Elektronický průmysl spoléhá na laserové svařování při montáži malých, jemných součástek, které vyžadují vysokou přesnost. Laserové mikrosvařování se používá ke spojování drobných dílů, jako jsou konektory, senzory a desky plošných spojů. Bezkontaktní povaha laserového svařování je zvláště výhodná při výrobě elektroniky, protože zabraňuje poškození citlivých součástí, ke kterému by mohlo dojít při tradičních metodách svařování. Laserové svařování navíc umožňuje výrobcům pracovat s velmi tenkými materiály, jako jsou kovové kryty smartphonů, notebooků a další spotřební elektroniky, aniž by došlo k ohrožení designu nebo funkčnosti produktu.

Laserové svařování je také široce používáno v průmyslu lékařských zařízení, kde je potřeba čistých, sterilních a přesných svařovacích procesů prvořadá. Lékařská zařízení, jako jsou kardiostimulátory, chirurgické nástroje a implantáty, vyžadují vysoce kvalitní sváry, aby byla zajištěna jejich spolehlivost a bezpečnost. Neinvazivní a přesná povaha laserového svařování umožňuje spojování malých, složitých dílů bez vnášení nečistot nebo narušení integrity materiálu. Kromě toho se laserové svařování často používá pro materiály lékařské kvality, jako je nerezová ocel a titan, což zajišťuje, že zařízení splňují přísné hygienické a výkonové normy.

V energetickém sektoru se laserové svařování používá při výrobě komponentů pro výrobu energie, těžbu ropy a plynu a technologie obnovitelné energie. Vysoce přesné svařování je nezbytné pro vytváření silných a odolných svarů v zařízeních, jako jsou turbíny, potrubí a tepelné výměníky, kde je výkon a životnost rozhodující. V sektoru obnovitelných zdrojů energie se laserové svařování používá při montáži solárních panelů a větrných turbín, kde je třeba efektivně spojovat lehké materiály odolné proti korozi. Schopnost laserového svařování pracovat s vysoce pevnými materiály zajišťuje, že tyto energetické systémy dokážou odolat drsným podmínkám prostředí při zachování výkonu.

Všestrannost a přesnost laserového svařování z něj činí nepostradatelný nástroj v těchto odvětvích. Vzhledem k tomu, že technologie pokračuje vpřed, zůstane laserové svařování klíčovým řešením pro výrobce, kteří chtějí zlepšit kvalitu, účinnost a spolehlivost svých produktů. Pokročilé laserové svařovací systémy AccTek Laser jsou navrženy tak, aby splňovaly různorodé potřeby těchto průmyslových odvětví a zajistily výsledky nejvyšší kvality a výkon v široké škále aplikací.

Laserové svařování je vysoce účinný proces, ale jeho celkový výkon a efektivitu určuje několik klíčových faktorů. Optimalizace těchto faktorů je zásadní pro dosažení vysoce kvalitních svarů a maximalizaci efektivity výroby. Níže jsou uvedeny hlavní faktory, které ovlivňují účinnost laserového svařování:

Výkon laseru je jedním z nejkritičtějších faktorů ovlivňujících účinnost svařovacího procesu. Vyšší výkon laseru umožňuje hlubší průnik a vyšší rychlosti svařování, díky čemuž je vhodný pro silnější materiály a vysoce pevné svary. Nadměrný výkon však může vést k přehřátí a způsobit závady, jako je rozstřik nebo nadměrné rozpouštění. Pro optimální účinnost musí být výkon laseru pečlivě přizpůsoben typu materiálu, tloušťce a požadované hloubce svaru. Vyvážení úrovní výkonu zajišťuje silné svary, aniž by došlo k ohrožení integrity materiálu nebo ke zbytečné spotřebě energie.

Rychlost, kterou se laser pohybuje po materiálu, významně ovlivňuje účinnost svařování. Vyšší rychlosti svařování snižují přívod tepla, což pomáhá minimalizovat deformaci a tepelné poškození, zejména u materiálů citlivých na teplo. Pokud je však rychlost svařování příliš vysoká, materiál nemusí mít dostatek času absorbovat dostatečnou energii, což vede k neúplným nebo slabým svarům. Na druhou stranu mohou nižší rychlosti vést k nadměrnému hromadění tepla a deformaci materiálu. Nalezení správné rovnováhy mezi rychlostí a výkonem je klíčové pro dosažení vysoce kvalitního svaru při zachování účinnosti.

Velikost ohniska se vztahuje k průměru laserového paprsku při kontaktu s materiálem. Menší ohnisko soustřeďuje více energie na určitou oblast, což má za následek hlubší průnik a přesnější svařování. Větší ohnisko však rozděluje energii na širší oblast, čímž snižuje pronikání, ale v některých případech umožňuje hladší povrchové úpravy. Nastavení velikosti ohniska na základě materiálu a aplikace může zlepšit přesnost a účinnost svařovacího procesu. Jemné doladění velikosti bodu je zvláště důležité pro mikrosvařovací aplikace, kde je klíčová přesnost.

Různé materiály reagují na laserové svařování jedinečným způsobem. Kovy jako nerezová ocel, titan a hliník se běžně svařují pomocí laserů, ale každý materiál vyžaduje specifické úpravy, pokud jde o výkon, rychlost a velikost ohniska, aby bylo dosaženo optimálních výsledků. Navíc tloušťka materiálu hraje významnou roli při určování účinnosti svařování. Tlustší materiály vyžadují větší výkon a nižší rychlost svařování pro plné proniknutí, zatímco tenčí materiály těží z nastavení nižšího výkonu a vyšších rychlostí, aby se zabránilo propálení nebo deformaci. Pochopení vlastností materiálu zajišťuje efektivní a vysoce kvalitní svařování.

Kvalita paprsku se vztahuje k tomu, jak dobře je laserový paprsek zaostřený a koherentní, a má přímý dopad na efektivitu svařovacího procesu. Vysoce kvalitní paprsek produkuje koncentrovanější energetický výstup, což má za následek hlubší průnik a vyšší přesnost. Špatná kvalita paprsku může na druhé straně vést k nekonzistentním svarům, nižší účinnosti přenosu energie a snížené kvalitě svaru. Zajištění, že si váš laserový systém zachová optimální kvalitu paprsku, může pomoci dosáhnout konzistentních svarů, zejména ve vysoce přesných aplikacích.

Pečlivou kontrolou těchto faktorů mohou výrobci výrazně zlepšit efektivitu svých procesů laserového svařování. Dosažení správné rovnováhy mezi výkonem laseru, rychlostí svařování, velikostí ohniska, vlastnostmi materiálu a kvalitou paprsku vede k pevným a spolehlivým svarům s minimálními vadami. Pokročilé svařovací systémy AccTek Laser jsou navrženy tak, aby poskytovaly flexibilitu a přesnost potřebnou k optimalizaci těchto faktorů a zajišťovaly vysoce výkonné výsledky v široké řadě průmyslových aplikací.

Při implementaci technologie laserového svařování je nezbytné vzít v úvahu několik faktorů, aby byl zajištěn optimální výkon a vysoce kvalitní výsledky. Každý faktor ovlivňuje efektivitu, náklady a celkový úspěch procesu svařování. Níže jsou uvedeny klíčové faktory k vyhodnocení:

Typ svařovaného materiálu hraje zásadní roli při určování parametrů procesu laserového svařování. Kovy jako nerezová ocel, hliník, titan a slitiny niklu se běžně svařují pomocí laserů, ale každý materiál vyžaduje specifické úpravy. Například reflexní kovy, jako je měď a hliník, mohou vyžadovat vyšší výkon laseru nebo specializované lasery k dosažení správné absorpce energie. Některé materiály mohou navíc vyžadovat specifické vlnové délky laseru, aby byly zajištěny konzistentní svary. Pochopení vlastností materiálu, včetně jeho odrazivosti, tepelné vodivosti a bodu tání, může pomoci vybrat správné nastavení laseru.

Konstrukce spoje, který má být svařován, významně ovlivňuje proces laserového svařování. Správné vyrovnání a příprava spoje zajišťuje efektivní absorpci energie a pevné svary. Laserové svařování je nejúčinnější při použití na spojích s minimální mezerou mezi díly, protože jde o bezkontaktní proces, který vyžaduje přesné zaostření. Běžné spoje pro laserové svařování zahrnují tupé spoje, přeplátované spoje a koutové spoje. Pečlivé zvážení konfigurace spoje zajišťuje optimální přenos energie a minimalizuje riziko defektů, jako je poréznost nebo neúplné spojení. Návrh kloubu by měl také zohledňovat přístupnost a zajistit, aby laserový paprsek mohl dosáhnout všech oblastí kloubu.

Výkon laseru je kritickým faktorem při určování hloubky a síly svaru. Lasery s vyšším výkonem poskytují hlubší průnik a jsou vhodné pro svařování silnějších materiálů, zatímco nastavení s nižším výkonem funguje nejlépe pro tenčí nebo jemnější materiály. Je důležité zvolit vhodnou úroveň výkonu na základě tloušťky materiálu a typu požadovaného svaru. Nedostatečný výkon může mít za následek slabé nebo neúplné svary, zatímco nadměrný výkon může způsobit deformaci nebo poškození materiálu. Nalezení správné rovnováhy zajišťuje konzistentní výsledky a maximalizuje efektivitu svařovacího procesu.

Zatímco laserové svařování nabízí četné výhody, pokud jde o přesnost a rychlost, často vyžaduje vyšší počáteční investice ve srovnání s tradičními metodami svařování. Cena laserového svařovacího systému závisí na faktorech, jako je typ laseru, výstupní výkon a potřeba dalších funkcí, jako je automatizace nebo specializovaná optika. Dlouhodobé přínosy – jako je vyšší rychlost výroby, snížené plýtvání materiálem a nižší mzdové náklady – však často kompenzují vyšší počáteční náklady. Navíc snížená potřeba zpracování po svařování a schopnost automatizovat proces dělají z laserového svařování nákladově efektivní řešení pro velkoobjemovou výrobu.

Pečlivým zvážením typu materiálu, konstrukce spoje, energetických požadavků a nákladů mohou výrobci optimalizovat svůj proces laserového svařování, aby efektivně dosáhli vysoce kvalitních výsledků. Pokročilé systémy AccTek Laser jsou navrženy tak, aby poskytovaly flexibilitu a přesnost a umožňovaly uživatelům přizpůsobit svá svařovací operace specifickým potřebám jejich projektů a zároveň udržet náklady pod kontrolou.

Zatímco laserové svařování je známé svou přesností a vysoce kvalitními výsledky, stejně jako každý svařovací proces, není imunní vůči potenciálním defektům. Tyto vady mohou vzniknout v důsledku nevhodných parametrů, nevhodných materiálů nebo faktorů prostředí. Pochopení běžných vad pomáhá výrobcům optimalizovat jejich procesy a vyhnout se problémům s kvalitou. Zde jsou některé z nejčastějších vad spojených s laserovým svařováním:

K pórovitosti dochází, když se bublinky plynu zachytí ve svaru při tuhnutí. Tato vada oslabuje svarový spoj a může vést k selhání pod napětím. Při laserovém svařování vzniká pórovitost často kontaminací povrchu materiálu, nesprávným prouděním ochranného plynu nebo nadměrným přívodem tepla. Aby se zabránilo poréznosti, je důležité zajistit, aby byl materiál čistý, byly použity správné ochranné plyny a bylo optimalizováno nastavení laseru.

Trhliny se mohou ve svaru vyvinout během nebo po procesu laserového svařování, zejména u aplikací s vysokým namáháním. Praskání je obvykle způsobeno rychlým ochlazením, vysokým vnitřním pnutím nebo nekompatibilitou mezi svařovanými materiály. V některých případech jsou materiály náchylné k tvrdnutí nebo křehkosti, jako jsou některé slitiny hliníku nebo oceli, náchylnější k praskání. Předehřátí materiálů, použití správného návrhu spoje a úprava parametrů laseru může pomoci zmírnit tuto vadu.

K podříznutí dochází, když se přebytečný materiál odtaví ze spoje, což má za následek vznik drážky podél svarové hrany. Tato vada snižuje pevnost svaru a může ovlivnit celkovou strukturální integritu součásti. Podřezání je často způsobeno vysokým výkonem laseru nebo nesprávnou rychlostí svařování. Řízení výkonu a optimalizace rychlosti svařování může snížit riziko podřezání.

K neúplnému spojení dochází, když laser nedokáže plně roztavit materiály ve spoji, což vede ke slabému spojení mezi částmi. Tato vada je běžně způsobena nedostatečným výkonem laseru, nesprávným vyrovnáním laserového paprsku nebo vysokou rychlostí svařování. Neúplné roztavení může být zvláště problematické v aplikacích vyžadujících vysoce pevné svary. Abyste se tomuto problému vyhnuli, je důležité laserový paprsek pečlivě zarovnat a zajistit, aby byl aplikován odpovídající výkon a rychlost svařování.

Rozstřik označuje malé kapičky roztaveného materiálu, které jsou vymrštěny ze svarové lázně během procesu svařování. Tento materiál může přilnout k povrchu obrobku a vytvářet nedokonalosti, které mohou vyžadovat čištění nebo konečnou úpravu po svařování. Rozstřik je obvykle způsoben nadměrným přívodem tepla, vysokou rychlostí svařování nebo nedostatečným ochranným plynem. Pro minimalizaci rozstřiku je důležité doladit parametry laseru a zajistit správný průtok plynu.

Při laserovém svařování může dojít k nestabilitě klíčové dírky, když laser vytvoří v roztaveném materiálu nestabilní dutinu, která způsobí kolísání svarové lázně. Tato nestabilita může vést k nerovnoměrným svarům, pórovitosti nebo jiným defektům. Nestabilita klíčové dírky je často způsobena vysokým výkonem laseru nebo nesprávným zaostřením laserového paprsku. Zajištění stabilní klíčové dírky vyžaduje optimalizaci parametrů laseru, jako je výkon, zaostření a rychlost.

K propálení dochází, když laser zcela pronikne materiálem, vytvoří díru nebo ztenčí materiál nad přijatelnou hranici. Tato vada je obvykle důsledkem nadměrného výkonu laseru, pomalé rychlosti svařování nebo použití laseru, který je příliš intenzivní pro tloušťku materiálu. Snížení výkonu nebo zvýšení rychlosti svařování může zabránit propálení, zejména u tenkých materiálů.

Pochopením a řešením těchto vad mohou výrobci doladit své procesy laserového svařování tak, aby dosahovaly konzistentních a vysoce kvalitních výsledků. Pokročilé laserové svařovací systémy AccTek Laser jsou navrženy s přesnými kontrolními funkcemi, které pomáhají snižovat výskyt těchto defektů a zajišťují pevné a spolehlivé svary v celé řadě materiálů a aplikací.

Při práci s laserovými svařovacími systémy je prvořadá bezpečnost, protože vysokoenergetický laserový paprsek může představovat značné riziko pro obsluhu, pokud nebudou přijata náležitá opatření. Do prostředí laserového svařování je integrováno několik bezpečnostních opatření, která chrání pracovníky a udržují bezpečný pracovní prostor. Níže jsou uvedeny klíčové komponenty, které zajišťují bezpečnost při laserovém svařování:

Laserové kryty jsou navrženy tak, aby zachytily laserový paprsek a zabránily náhodnému vystavení operátorům nebo kolemjdoucím. Tyto kryty vytvářejí kontrolované prostředí kolem oblasti svařování a zajišťují, že laserový paprsek zůstane v určeném pracovním prostoru. Stěny krytu jsou obvykle vyrobeny z materiálů, které mohou absorbovat nebo odrážet laserovou energii a zabraňovat jejímu úniku. Některé systémy také používají automatizované dveře nebo žaluzie, které se zavřou, když je laser v provozu, čímž je zajištěno, že svařovací proces zůstane zcela uzavřen. Kryty jsou zvláště důležité pro vysoce výkonné laserové svařovací systémy, kde i krátké vystavení laserovému paprsku může způsobit vážné poškození.

Navzdory přítomnosti krytů musí operátoři často nosit ochranné brýle specifické pro laser. Laserové svařování vydává silné paprsky světla, které mohou vážně poškodit oči, a to i při nepřímém ozáření. Ochranné brýle jsou navrženy tak, aby blokovaly nebo odfiltrovaly škodlivé vlnové délky světla v závislosti na typu použitého laseru. Brýle jsou kategorizovány podle své optické hustoty, která měří, jak účinně blokuje laserové záření. Nošení správných ochranných brýlí je zásadní pro prevenci poranění očí a je to standardní bezpečnostní požadavek při všech operacích laserového svařování.

Laserové svařování může produkovat výpary, kouř a další vzduchem přenášené nečistoty, které mohou být nebezpečné pro zdraví pracovníků. Proces svařování kovů může odpařovat materiál a uvolňovat potenciálně škodlivé částice do vzduchu. Ke zmírnění těchto rizik musí být na místě vhodné ventilační systémy, které odvádějí výpary a částice z pracovního prostoru. Některé systémy obsahují vestavěné výfukové systémy nebo odsavače par, které zachycují a filtrují vzduch a zajišťují pro obsluhu bezpečné prostředí pro dýchání. Zajištění dostatečného větrání nejen chrání pracovníky, ale také zabraňuje kontaminaci pracovního prostoru a citlivého vybavení.

Laserové svařovací systémy jsou vybaveny blokováním a mechanismy nouzového zastavení pro zvýšení bezpečnosti. Blokování je navrženo tak, aby automaticky deaktivovalo laser, pokud dojde k porušení jakéhokoli bezpečnostního prvku, například když je kryt otevřen během provozu. To zabraňuje náhodnému vystavení laserovému paprsku a zajišťuje, že systém zůstane bezpečný v neočekávaných situacích. Tlačítka nouzového zastavení umožňují operátorům rychle zastavit proces laserového svařování v případě nouze. Tyto zarážky jsou umístěny ve snadném dosahu a okamžitě vypnou laser a všechna související zařízení, čímž chrání obsluhu před potenciálním nebezpečím.

Tyto bezpečnostní systémy zajišťují, že operace laserového svařování jsou prováděny v kontrolovaném a bezpečném prostředí, čímž se snižuje riziko nehod nebo zranění.

Laserové svařování je vysoce účinná a přesná metoda spojování materiálů, zejména kovů, pomocí zaostřeného laserového paprsku k vytvoření silného a čistého svaru. Je široce používán v průmyslových odvětvích, jako je automobilový průmysl, letecký průmysl, elektronika, lékařská zařízení a energetika díky své rychlosti, přesnosti a schopnosti produkovat minimální tepelně ovlivněné zóny. Laserové svařování nabízí četné výhody, včetně vynikající kontroly, snížené deformace materiálu a vysokých rychlostí svařování. Přichází však také s problémy, jako jsou vysoké počáteční investice, materiálová omezení a potřeba přesného vyrovnání. V závislosti na aplikaci lze laserové svařování provádět s přídavným drátem nebo bez něj a k ochraně oblasti svaru se používají běžné plyny. Navzdory potenciálním defektům, jako je pórovitost a praskání, může optimalizace parametrů svařování tyto problémy zmírnit.

Ve společnosti AccTek Laser se specializujeme na poskytování vysoce kvalitních laserových řešení pro různá průmyslová odvětví. Ať už potřebujete laserové svařování, řezání, čištění nebo značení, naše pokročilé laserové systémy jsou navrženy tak, aby přesně a efektivně splňovaly potřeby vašeho podnikání. Naše laserové svařovací stroje nabízejí vynikající výkon pro širokou škálu materiálů, od tenkých kovů až po silné průmyslové komponenty. S přizpůsobitelnými možnostmi, včetně automatizovaných systémů a kompatibility s různými materiály a plyny, zajistíme, že budou splněny vaše specifické výrobní požadavky.

Společnost AccTek Laser se zavázala poskytovat komplexní podporu, od počáteční konzultace až po poprodejní servis. Náš tým odborníků je připraven vás provést výběrem správného laserového svařovacího systému pro vaši aplikaci a pomůže vám maximalizovat produktivitu a kvalitu. Kontaktujte společnost AccTek Laser ještě dnes a zjistěte více o tom, jak naše laserová řešení mohou zlepšit vaše výrobní možnosti a posouvat vaše podnikání vpřed.