Faktory ovlivňující rychlost a účinnost řezání laserem

V moderní výrobě vyniká laserové řezání jako klíčová technologie, která nabízí bezkonkurenční přesnost a efektivitu při tvarování široké škály materiálů. Vzhledem k tomu, že průmyslová odvětví nadále využívají všestrannost procesu řezání laserem, je optimalizace rychlosti a efektivity stále důležitější. Proces od surovin až po složitě řezané finální produkty zahrnuje složitou souhru faktorů, které vyžadují pečlivé zvážení. Od základních vlastností materiálu až po komplexní konfiguraci řezacího stroje je důležité plně porozumět hlavním faktorům, které ovlivňují rychlost a efektivitu řezání laserem.

V tomto článku komplexně prozkoumáme hlavní faktory, které ovlivňují rychlost a efektivitu řezání laserem, a ilustrujeme složitost vlastností materiálu, parametrů laseru, řezných podmínek, konfigurací stroje a konstrukčních aspektů. Tento průzkum poskytuje uživatelům cenné poznatky, které jim umožňují využít plný potenciál technologie laserového řezání a podporovat inovace ve výrobních procesech.

Obsah

Pochopení rychlosti a účinnosti řezání laserem

Řezání laserem, sofistikovaná výrobní technika, spoléhá na jemnou rovnováhu faktorů k dosažení optimální rychlosti a účinnosti. Vlastnosti materiálu, jako je složení, tloušťka a stav povrchu, ovlivňují řezné parametry. Parametry laseru, včetně hustoty výkonu, kvality paprsku a ohniskové vzdálenosti, určují přesnost a účinnost řezů. Řezné podmínky, jako je rychlost a pomocný výběr plynu, hrají zásadní roli při tvarování účinnosti řezání. Strojní faktory, jako je konfigurace a údržba systému, významně přispívají k celkovému výkonu. Kromě toho se zohledňují konstrukční aspekty, jako je geometrická složitost a optimalizace vnoření, ovlivňují rychlost řezání a efektivitu. Komplexním pochopením a optimalizací těchto faktorů mohou výrobci zvýšit rychlost, přesnost a efektivitu procesů řezání laserem, čímž zvýší produktivitu a konkurenceschopnost v moderních výrobních prostředích.

Hlavní faktory ovlivňující rychlost a efektivitu řezání laserem

Řezání laserem je vrcholem moderní přesnosti výroby a jeho rychlost a efektivitu určuje složitá kombinace faktorů. Ponoření se hlouběji do složitosti tohoto procesu změny odhaluje komplexní úvahy, které musí uživatelé pečlivě procházet. Zde prozkoumáme hlavní faktory, které významně ovlivňují rychlost a efektivitu řezání laserem.

Vlastnosti materiálu

- Typ materiálu: Typ řezaného materiálu hraje důležitou roli při určování rychlosti a účinnosti řezání laserem. Kovy jako nerezová ocel, hliník a uhlíková ocel mají různé tepelné vodivosti, body tání a odrazivost, které ovlivňují jejich odezvu na laserové řezání.

- Tloušťka: Tloušťka materiálu přímo ovlivňuje řeznou rychlost a efektivitu. Silnější materiály vyžadují více energie a času na řezání než tenčí materiály. Pro dosažení nejlepších výsledků na různých tloušťkách je třeba upravit výkon laseru, ohniskovou vzdálenost a rychlost řezání.

- Stav povrchu: Nepravidelnosti povrchu, jako je rez, oxidace nebo povlak, mohou ovlivnit kvalitu a rychlost řezání laserem. Pro účinné řezání může být nutné povrch materiálu připravit čištěním nebo povrchovou úpravou.

Parametry laseru

- Hustota výkonu: Hustota výkonu laseru je určena výkonem laserového paprsku zaměřeného na danou oblast, což přímo ovlivňuje rychlost a efektivitu řezání. Vyšší hustota výkonu umožňuje vyšší řezné rychlosti, ale vyžaduje pečlivou kalibraci, aby se zabránilo poškození materiálu.

- Kvalita paprsku: Kvalita laserového paprsku, včetně faktorů, jako je divergence, režim a vlnová délka, ovlivní přesnost a efektivitu řezání. Vysoce kvalitní paprsek zajišťuje rovnoměrné rozložení energie, což má za následek čistší řezy a zvýšenou účinnost.

- Ohnisková vzdálenost: Ohnisková vzdálenost laserové čočky určuje velikost bodu a hloubku ohniska. Optimální výběr zaostření zajišťuje přesné dodání energie na řeznou plochu a maximalizuje účinnost bez kompromisů v kvalitě.

Podmínky řezání

- Řezná rychlost: Rychlost, kterou laserový paprsek prochází povrchem materiálu, významně ovlivňuje efektivitu řezání. Nalezení správné rovnováhy mezi řeznou rychlostí a výkonem může pomoci dosáhnout požadovaných výsledků a minimalizovat dobu zpracování.

- Volba pomocného plynu: Pomocné plyny, jako je kyslík, dusík nebo stlačený vzduch, pomáhají při odstraňování materiálu a chlazení během řezání laserem. Volba pomocného plynu závisí na typu materiálu, tloušťce a požadované kvalitě břitu, přičemž různé plyny poskytují různé úrovně účinnosti a čistoty řezání.

- Konstrukce a vyrovnání trysek: Správná konstrukce trysek a jejich vyrovnání pomáhá nasměrovat sekundární proudění vzduchu a udržovat optimální separační vzdálenosti. Nesprávné vyrovnání nebo opotřebené trysky mohou mít za následek snížení účinnosti a kvality řezání.

Strojové faktory

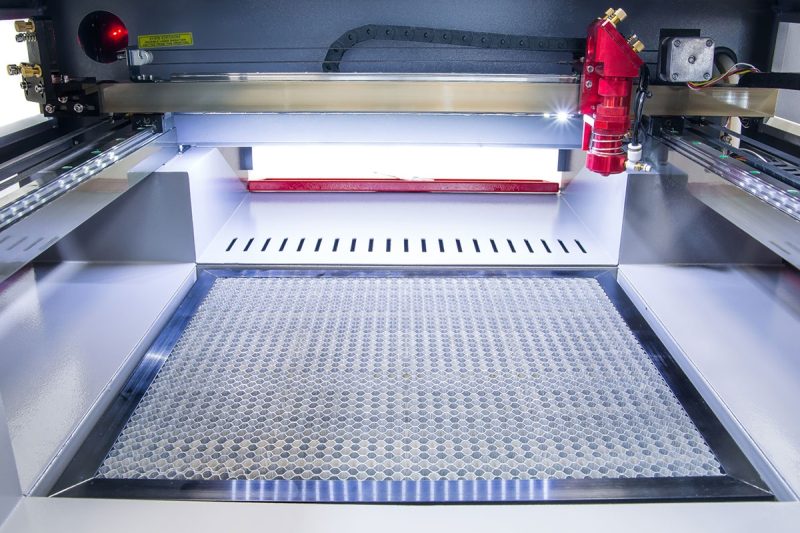

- Konfigurace laserového systému: Design a funkčnost laserový řezací stroj, včetně systému podávání paprsku, řízení pohybu a automatizačních funkcí, ovlivňují rychlost a efektivitu řezání. Pokrok v moderní laserové technologii zvýšil rychlost a přesnost zpracování.

- Údržba a kalibrace: Pravidelná údržba, seřízení a kalibrace laserového řezacího zařízení pomáhá zajistit konzistentní výkon a prodlužovat životnost stroje. Zanedbání údržby může mít za následek snížení účinnosti řezání, delší prostoje a drahé opravy.

Environmentální faktor

- Teplota a vlhkost: Okolní teplota a vlhkost mohou ovlivnit výkon laserového řezání. Extrémní teploty nebo vysoká vlhkost mohou způsobit deformaci materiálu nebo narušit šíření laserového paprsku a ovlivnit rychlost a kvalitu řezu.

- Kvalita vzduchu: Přítomnost nečistot ve vzduchu, jako je prach nebo částice, může narušovat operace laserového řezání. Udržování čistého vzduchu ve vašem řezném prostředí pomáhá předcházet ucpávání trysky a zajišťuje konzistentní účinnost řezání.

Úvahy o designu

- Geometrická složitost: Složité konstrukce s ostrými rohy, malými prvky nebo úzkými tolerancemi mohou vyžadovat nižší řezné rychlosti, aby byla zachována přesnost a kvalita břitu. Pokročilý CAD software dokáže optimalizovat řezné dráhy pro složité geometrie, čímž zvyšuje celkovou efektivitu.

- Nesting Optimization: Efektivní využití materiálů prostřednictvím softwaru pro optimalizaci hnízdění může minimalizovat plýtvání materiálem a zkrátit dobu řezání, což v konečném důsledku zlepší celkovou efektivitu procesu. Algoritmy vnoření uspořádají díly prostorově nejefektivnějším způsobem, čímž se maximalizuje využití materiálu.

- Požadavky na konečnou úpravu hran: Požadovaná kvalita břitu, ať už hladká, drsná nebo bez otřepů, ovlivňuje řezné parametry a rychlost. Pro splnění specifických norem povrchové úpravy mohou být vyžadovány úpravy, aby se zajistilo, že konečný produkt splňuje normy kvality.

Ve složitém procesu řezání laserem musí výrobci pečlivě zvážit a vyvážit tyto faktory, aby odemkli plný potenciál této pokročilé technologie. Podrobné pochopení interakcí materiálů, dynamiky laseru, řezných podmínek, konfigurací strojů, vlivů na životní prostředí a složitosti návrhu pomáhá dosáhnout optimální rychlosti a efektivity řezání laserem v moderní výrobě.

Jak zlepšit rychlost a efektivitu řezání laserem

Optimalizace rychlosti a efektivity řezání laserem vyžaduje strategický přístup, který zahrnuje úvahy o materiálu, nastavení stroje a osvědčené provozní postupy. Zde je podrobný návod, jak zvýšit výkon vašeho procesu řezání laserem:

Výběr a příprava materiálu

- Vyberte si nejlepší materiál: Zvažte faktory, jako je tepelná vodivost a odrazivost, a vyberte materiál s dobrými vlastnostmi řezání laserem.

- Optimalizace tloušťky materiálu: Vyvažte rychlost a kvalitu řezu se správnou tloušťkou pro zamýšlenou aplikaci.

- Příprava povrchu: Zajišťuje, že povrchy materiálu jsou čisté a bez nečistot, optimalizuje účinnost tím, že zabraňuje rušení během řezání.

Jemné ladění parametrů laseru

- Kalibrace hustoty výkonu: Upravte hustotu výkonu laseru na základě typu a tloušťky materiálu, abyste zabránili nadměrnému vývinu tepla.

- Optimalizace kvality paprsku: Vylaďte parametry kvality paprsku, abyste dosáhli rovnováhy mezi přesností a rychlostí řezání.

- Úprava zaostření: Optimalizujte nastavení zaostření pro různé materiály a tloušťky, čímž zajistíte přesné dodání energie na řeznou plochu.

Optimalizace řezných podmínek

- Volba řezné rychlosti: Jemně dolaďte řeznou rychlost na základě typu materiálu, tloušťky a požadované kvality břitu.

- Řízení pomocného plynu: Vyberte vhodný pomocný plyn podle požadavků na materiál. Optimální výběr plynu zlepšuje úběr materiálu a chlazení, což vede k efektivnějšímu řezání.

- Údržba trysek: Pravidelná kontrola a údržba trysek, aby se zabránilo opotřebení a zajistilo se konzistentní proudění vzduchu, pomáhá zlepšit řezný výkon.

Pokročilá konfigurace stroje

- Upgrade laserového systému: Investujte do moderního laserového řezacího stroje s pokročilými funkcemi, vylepšeným ovládáním pohybu a vylepšenou automatizací.

- Využijte pokročilé ovládací prvky: Využijte vyspělý řídicí systém k jemnému doladění řezných parametrů v reálném čase, abyste maximalizovali provozní efektivitu.

- Implementujte technologii dynamického zaostřování: Prozkoumejte stroje se schopnostmi dynamického zaostřování pro udržení optimálních řezných podmínek na různých površích a tloušťkách materiálů.

Rutinní údržba a kalibrace

- Pravidelné kontroly zařízení: Stanovte si plán běžné údržby, který zahrnuje kontrolu seřízení laseru, kalibraci a celkový stav zařízení.

- Rychlé řešení problémů: Okamžitě řešte všechny zjištěné problémy, abyste předešli prostojům a zajistili trvalý spolehlivý výkon laserového řezání.

Kontrola prostředí

- Řízení teploty a vlhkosti: Udržujte stálou teplotu a vlhkost řezného prostředí, abyste zabránili deformaci materiálu a zajistili stabilní výkon laseru.

- Údržba kvality vzduchu: Implementujte účinný systém filtrace vzduchu pro snížení nečistot ve vzduchu, zachování integrity trysky a zachování účinnosti řezání.

Strategické úvahy o designu

- Zjednodušte geometrickou složitost: Pokud je to možné, zjednodušte složité návrhy, abyste zkrátili dobu řezání a zvýšili efektivitu.

- Nest Optimization: Použijte software pro optimalizaci hnízda pro maximalizaci využití materiálu, minimalizaci odpadu a snížení celkové doby řezání.

- Plánování povrchové úpravy hran: Proces úpravy řezných parametrů na základě požadovaných požadavků na konečnou úpravu hran pro optimalizaci procesu pro specifické vlastnosti povrchu.

Školení zaměstnanců a rozvoj dovedností

- Školení operátorů: Poskytněte operátorům komplexní školení o složitosti laserového řezání, které jim umožní přijímat informovaná rozhodnutí pro optimální výkon.

- Program zlepšování dovedností: Investujte do průběžných programů rozvoje dovedností, aby operátoři měli aktuální informace o nových technologiích a osvědčených postupech.

Systematickým řešením těchto problémů mohou výrobci výrazně zvýšit rychlost a efektivitu řezání laserem, a tím zvýšit produktivitu, snížit provozní náklady a dodávat vysoce kvalitní koncové produkty v různých průmyslových aplikacích.

Shrnout

Rychlost a efektivita řezání laserem je mnohostranná a ovlivňována množstvím faktorů, od vlastností materiálu až po konfigurace stroje a konstrukční úvahy. Vzhledem k tomu, že se technologie neustále vyvíjí, musí výrobci držet krok s těmito faktory a zavádět osvědčené postupy k optimalizaci procesů laserového řezání. Cílem tohoto komplexního průzkumu je poskytnout holistické pochopení složité dynamiky laserového řezání, což výrobcům umožňuje přijímat informovaná rozhodnutí a řídit pokrok v této klíčové oblasti.

AccTek Laser poskytuje uživatelům, kteří optimalizují rychlost a efektivitu laserového řezání, špičková řešení přizpůsobená různým průmyslovým potřebám. S odhodláním k inovacím a dokonalosti nabízíme nejmodernější laserové řezací stroje vybavené pokročilými funkcemi, jako je technologie dynamického ostření, přesné řízení paprsku a inteligentní řezací software. Tato řešení umožňují společnostem dosahovat vyšších rychlostí zpracování, vyšší produktivity a vynikající kvality řezu u různých materiálů a aplikací. S AccTek Laser mohou uživatelé zvýšit produkční schopnosti a udržet si náskok na dnešním konkurenčním trhu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení