Jak dosáhnout minimální šířky svaru při laserovém svařování

Jako přesná svařovací technologie je laserové svařování široce používáno v letectví, automobilovém průmyslu, elektronických součástkách a lékařských zařízeních díky své vysoké účinnosti, přesnosti a ovladatelnosti. Použitím laserového paprsku s vysokou energetickou hustotou pro lokální ohřev a tavení může laserové svařování dosáhnout vysoce přesných svařovacích operací, zejména ve scénářích s přísnými požadavky na velikost svaru.

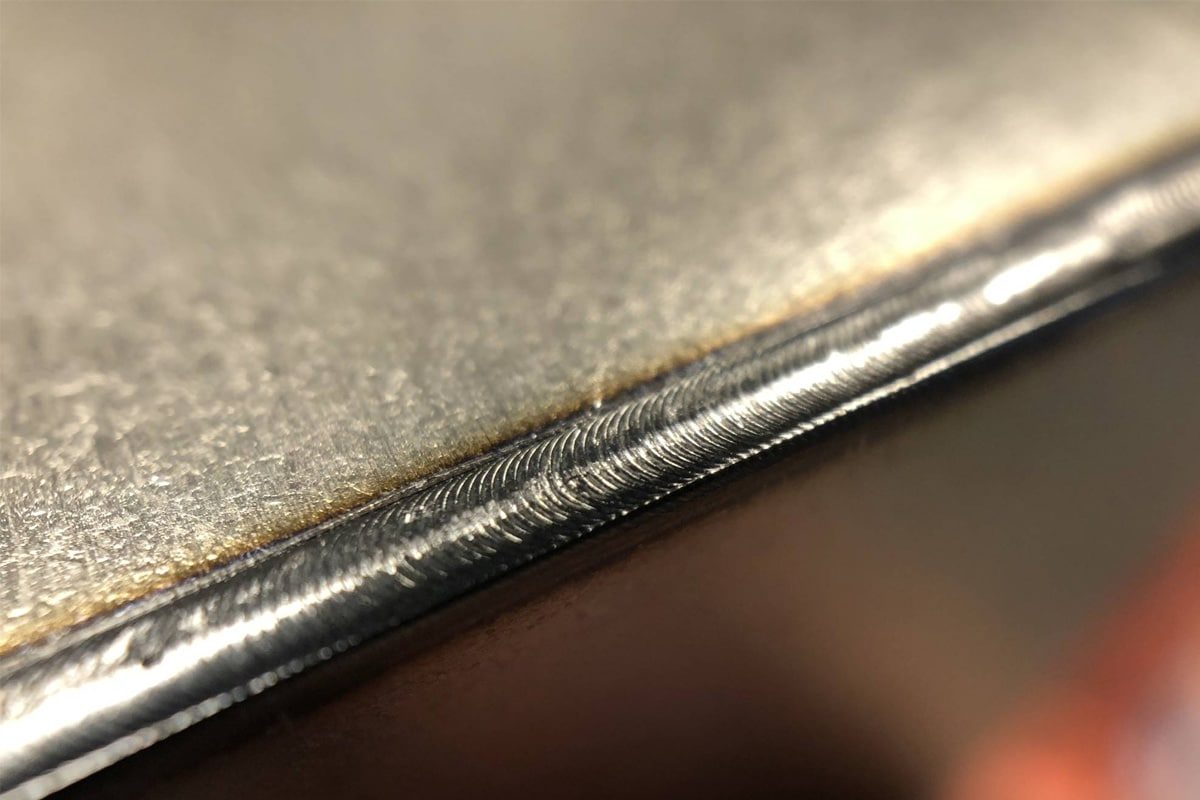

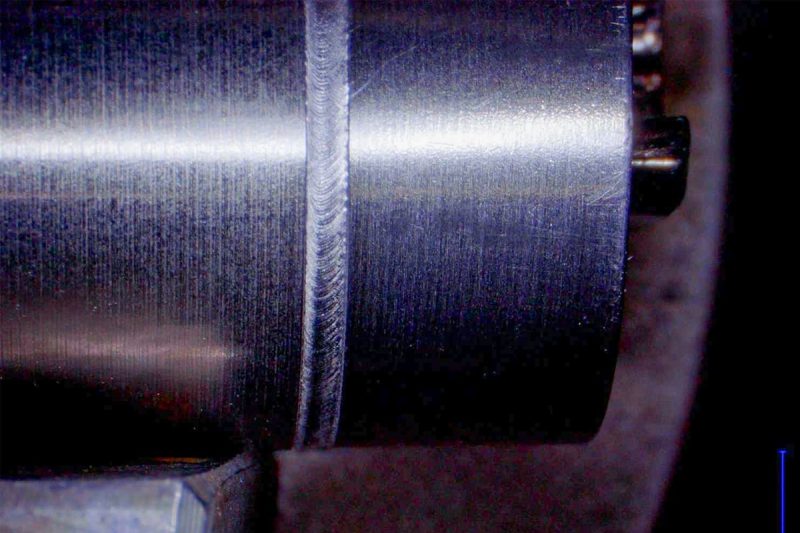

V oblasti přesné výroby je rozhodující kontrola šířky svaru. Minimalizace šířky svaru může snížit rozsah tepelně ovlivněné zóny, čímž se sníží riziko deformace materiálu a zároveň se zlepší pevnost svařování a kvalita vzhledu. Užší svary navíc znamenají také menší ztráty materiálu a vyšší účinnost svařování, což odpovídá potřebám moderního průmyslu na kvalitní a nízkonákladovou výrobu.

Obsah

Pochopení laserového svařování

Základy laserového svařování

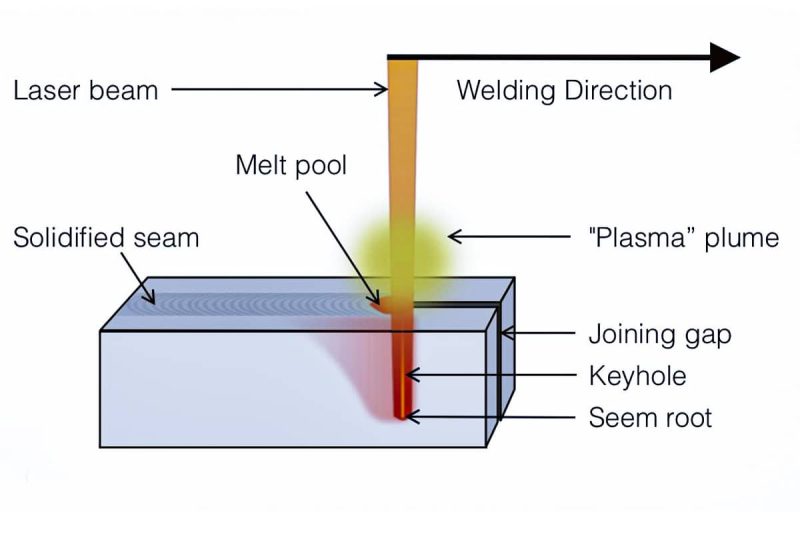

Laserové svařování je pokročilá svařovací technologie, která využívá laserový paprsek s vysokou energetickou hustotou k místnímu zahřátí materiálu, což způsobí, že se povrch materiálu roztaví a rychle se spojí s přilehlými oblastmi. Díky vysoké hustotě výkonu a vysoké přesnosti laserového paprsku může být energie soustředěna na velmi malou plochu, čímž se dosáhne přesného a efektivního svařování.

Tato technologie je vhodná zejména pro svařování tenkostěnných konstrukcí a přesných dílů, protože její tepelně ovlivněná zóna je malá, není snadné způsobit deformaci materiálu a dokáže dobře zachovat původní vlastnosti základního materiálu.

Typ laserového svařování

Laserové svařování lze rozdělit na kontinuální laserové svařování a pulzní laserové svařování. Kontinuální laserové svařování je vhodné pro silnější materiály, zatímco pulzní laserové svařování je vhodné pro tenké materiály a svařovací úkoly s vyššími požadavky na přesnost.

- Laserové svařování kontinuální vlnou: vhodné pro dlouhodobé potřeby svařování s vysokou intenzitou, široce používané pro spojování a těsnění tlustých kovových desek.

- Pulzní laserové svařování: ohřívá materiál prostřednictvím krátkodobých vysokoenergetických pulzů, vhodnější pro svařování tenkých plechů nebo mikrosoučástek, s vyšší přesností řízení.

Kromě toho lze úpravou parametrů laseru (jako je výkon, rychlost, poloha zaostření atd.) flexibilně řídit tepelný příkon svařované oblasti tak, aby vyhovoval různým materiálům a požadavkům na svařování, a tím ovlivnit velikost svaru a kvalitu svařování. Díky této vysoké přizpůsobivosti je laserové svařování široce používáno v leteckém, automobilovém a elektronickém průmyslu.

Faktory ovlivňující šířku svaru

Šířka svaru je jedním z důležitých ukazatelů kvality laserového svařování a její velikost přímo souvisí s přesností, pevností a vzhledem svařování. Řízení šířky svaru zahrnuje více faktorů, zejména parametry laseru, vlastnosti materiálu a svařovací prostředí. Následuje podrobná analýza toho, jak každý faktor ovlivňuje šířku svaru:

Parametry laseru

- Výkon laseru: Výkon laseru je jedním z nejdůležitějších parametrů ovlivňujících výsledky svařování. Čím větší je výkon laseru, tím více tepla vzniká, zvětšuje se i objem tepelně ovlivněné zóny a tavné lázně, čímž se zvětšuje šířka svaru. Naopak, pokud je výkon příliš nízký, nemůže poskytnout dostatek energie k roztavení materiálu a svarový spoj může být nedostatečný, což má za následek úzký svar nebo neúplné svařování. Proto je potřeba výkon laseru rozumně volit podle tloušťky, typu a rychlosti svařování materiálu, aby se dosáhlo optimální šířky svaru.

- Rychlost svařování: Rychlost svařování má důležitý vliv na přívod tepla. Když je rychlost svařování pomalá, laser zůstává ve svařované oblasti delší dobu, což má za následek větší přenos tepla do základního materiálu, tvořící větší tavnou lázeň a tepelně ovlivněnou zónu, čímž se zvětšuje šířka svaru. Naopak příliš vysoká rychlost svařování sníží přísun tepla, což má za následek neúplné svařování, příliš úzké svary a případně slabé svary. Přiměřená kontrola rychlosti svařování je proto klíčem k zajištění vhodné šířky svaru.

- Vlnová délka: Vlnová délka laseru určuje, jak laser interaguje s materiálem. Lasery s krátkou vlnovou délkou (jako jsou ty, které emitují generátory vláknových laserů) mohou být lépe absorbovány kovovými materiály, protože mají vyšší koncentraci energie a mohou poskytnout více energie na menší ploše, čímž se zlepší účinnost svařování a svar se zúží. Relativně řečeno, dlouhovlnné lasery (např. ty, které emitují trubice CO2 laseru) mají špatnou absorpci kovových materiálů a distribuce energie při svařování je poměrně široká, což snadno vede k větší šířce svaru. Pro vysoce přesné svařování jsou proto vhodnější krátkovlnné lasery.

- Doba trvání pulzu: Pulzní laserové svařování má jedinečnou výhodu optimalizace svařování úpravou doby trvání pulzu. Čím kratší je doba trvání pulsu, tím kratší je doba tepelného vstupu laseru, což pomáhá snižovat expanzi tepelně ovlivněné zóny a vytvářet menší svar. Delší trvání pulsu má za následek větší přívod tepla a širší svar. Prostřednictvím technologie pulzního tvarování lze přesně řídit šířku pulzu a interval laseru, aby se optimalizovalo rozložení tepla a morfologie svaru během svařování.

- Kvalita paprsku: Kvalita a kontrola zaostření laserového paprsku jsou rozhodující pro přesnost svařování. Lasery s lepší kvalitou paprsku mají menší ohniska a koncentrovanější energii, což umožňuje dosáhnout vyšší přesnosti svařování. Vyšší kvalita paprsku pomáhá snížit difúzi tepla, takže se teplo více koncentruje v oblasti svařování a šířka svaru se zmenší. Pokud je kvalita paprsku špatná, způsobí to nerovnoměrné rozložení energie laseru, čímž se zvětší šířka svaru.

Vlastnosti materiálu

- Míra absorpce: Míra absorpce materiálu laserem přímo ovlivňuje účinek svařování. Míra absorpce kovových materiálů je obvykle vysoká, zvláště když je krátkovlnný laser přizpůsoben kovu, rychlost absorpce se dále zlepšuje. V procesu laserového svařování znamená vyšší míra absorpce, že laserová energie může být účinně přeměněna na tepelnou energii, což má za následek menší svar. Naopak, pokud je míra absorpce materiálu nízká, efektivní míra využití laserové energie je nízká, což může způsobit, že svar bude příliš široký nebo neúplný.

- Tepelná vodivost: Tepelná vodivost materiálu ovlivňuje rychlost difúze tepla v substrátu. Materiály s vyšší tepelnou vodivostí (např mědi a hliníku) rychle rozptýlí teplo, což vede k nadměrnému rozptylu tepla v oblasti svařování a širším svarům. Naproti tomu materiály s nižší tepelnou vodivostí (např nerezová ocel) může udržet více tepla soustředěného v oblasti svařování a vytvořit užší svar. Proto je při svařování materiálů s různou tepelnou vodivostí nutné upravit parametry svařování podle jejich tepelných vlastností, aby byla zajištěna vhodná šířka svaru.

- Odrazivost: Materiály s vysokou odrazivostí (jako je hliník a měď) budou produkovat větší odraz laseru a sníží absorpční účinnost laserové energie, čímž ovlivní kvalitu svařování a mohou způsobit zvětšení šířky svaru. Chcete-li tento problém vyřešit, můžete zvolit typ laseru, který je vhodný pro vysoce reflexní materiály (např. použití laseru s krátkou vlnovou délkou), nebo zvýšit výkon laseru, abyste kompenzovali ztrátu odrazem. Navíc použití zaostřeného paprsku a vhodné vlnové délky laseru může také pomoci zvýšit míru absorpce laseru reflexními materiály.

Svařovací prostředí

- Ochranný plyn: Ochranný plyn hraje důležitou roli při laserovém svařování. Zabraňuje nejen oxidaci a kontaminaci během svařování, ale také ovlivňuje vedení tepla a šířku svaru řízením toku plynu. Například argon a dusík se často používají jako ochranné plyny při laserovém svařování. Mohou účinně zmenšit dosah tepelně ovlivněné zóny a zabránit vytváření nadměrných svarů. Výběr a řízení ochranného plynu je třeba upravit podle konkrétních materiálů a požadavků na svařování.

- Podmínky prostředí: Na účinek laserového svařování mají určitý vliv také faktory prostředí, jako je teplota a vlhkost. V prostředí s nízkou teplotou se může měnit tepelná vodivost kovových materiálů, což ovlivňuje tepelné hospodaření při svařování. Kromě toho může prostředí s vysokou vlhkostí způsobit rozptyl laserové energie a ovlivnit kvalitu svařování. Stabilní podmínky prostředí pomáhají udržovat stabilitu laserového paprsku a zajišťují konzistenci šířky svaru během svařování.

Řízení šířky svaru při laserovém svařování zahrnuje kombinovaný účinek více faktorů, jako jsou parametry laseru, vlastnosti materiálu a svařovací prostředí. Pro dosažení minimální šířky svaru je třeba tyto faktory jemně upravit a rozumně zvolit podle aktuální aplikace. Přiměřenou optimalizací parametrů, jako je výkon laseru, rychlost svařování a kvalita paprsku, a zvážením absorpce, tepelné vodivosti a odrazivosti materiálu lze účinně zlepšit přesnost svařování, aby byla zajištěna úzká a kvalita svaru. V praktických aplikacích je řešení problémů, jako je vysoká odrazivost a obtížné tepelné řízení, klíčem k dosažení vysoce přesného svařování.

Technologie pro dosažení minimální šířky svaru

Pro dosažení minimální šířky svaru při laserovém svařování je třeba provést optimalizaci a nastavení v mnoha ohledech, včetně výběru typu laseru, optimalizace parametrů laseru, přípravy materiálu pokročilé technologie svařování atd. Tyto technologie dokážou efektivně řídit tepelný příkon, redukovat tepelně ovlivněné zóny a zajistit přesnost a těsnost svaru.

Výběr typu laseru

Výběr správného typu laseru je základem pro dosažení minimální šířky svaru. Různé typy laserových generátorů fungují při svařování kovů odlišně a jsou vhodné pro různé svařovací úkoly.

- Vláknový laserový generátor: Vláknový laserový generátor je jedním z nejpoužívanějších laserových zdrojů při laserovém svařování. Má vysoký výkon, vysokou kvalitu paprsku a vynikající schopnost zaostřování. Paprsek vláknového laserového generátoru může být přesně zaostřen na velmi malou plochu, čímž je šířka svaru menší a je schopen efektivně zpracovávat tenké deskové materiály. Vláknové laserové generátory jsou velmi vhodné pro vysoce přesné a rychlé svařovací úlohy a dokážou dosáhnout vysoce kvalitních malých svarů a snížit roztažnost tepelně ovlivněné zóny materiálu (HAZ).

- CO2 laserová trubice: CO2 laserová trubice je dalším laserovým zdrojem běžně používaným pro svařování kovů. Přestože kvalita paprsku CO2 laserových trubic obecně není tak dobrá jako u vláknových laserových generátorů, může poskytnout větší výkon a hlubší hloubku průniku, což je vhodné pro svařování silnějších materiálů. Přestože není tak přesný jako vláknový laser, lze pomocí rozumné regulace výkonu a optimalizované rychlosti svařování dosáhnout relativně malých šířek svarů.

Výběr vlnové délky laseru

Různé vlnové délky laserového generátoru mají různé absorpční rychlosti pro různé materiály. CO2 lasery mají delší vlnové délky a jsou obecně méně účinné při absorpci neželezných kovů (jako je hliník a měď). Vláknové lasery mají kratší vlnové délky a jsou obecně lépe absorbovány kovovými materiály, poskytují vyšší účinnost svařování a užší svary. Při výběru laserového generátoru by se proto kromě výkonu a tloušťky materiálu měly brát v úvahu také optické vlastnosti materiálu a přizpůsobení vlnové délky laseru.

Laserová optimalizace parametrů

- Nastavení výkonu laseru: Výkon laseru je hlavním faktorem ovlivňujícím přísun tepla při svařování. Nadměrný výkon způsobí šíření nadměrného tepla do okolí, čímž se rozšíří svar a dokonce způsobí vady svařování. Vhodné snížení výkonu může pomoci snížit příkon tepla a zúžit šířku svaru, zejména při svařování tenkých plátových materiálů. Příliš nízký výkon však může vést k nedostatečnému svařování. Rozumným nastavením výkonu laseru tak, aby odpovídal vlastnostem materiálu, rychlosti svařování a požadavkům na svařování, lze dosáhnout přesného svařování a efektivně řídit šířku svaru.

- Technologie pulzního tvarování: Technologie pulzního laserového svařování dokáže přesně řídit přívod tepla během svařování úpravou frekvence, trvání a energie laserového pulzu. Čím kratší je šířka pulsu, tím kratší je doba vstupu tepla a tím menší je akumulace tepla v oblasti svařování, čímž se svar zužuje. Navíc nastavením frekvence pulsů a energie lze řídit rychlost svařování a morfologii tavné lázně, což zase ovlivňuje šířku svaru. Pomocí technologie tvarování pulsů, zejména při mikrosvařování, lze distribuci tepla každého pulsu přesně řídit, aby se efektivně dosáhlo minimální šířky svaru.

- Řízení zaostření paprsku: Přesnost a šířka svaru laserového svařování úzce souvisí s ohniskovou polohou paprsku. Čím menší je ohnisko laserového paprsku, tím vyšší je hustota energie, která se může koncentrovat v oblasti svařování, čímž vzniká úzký a jemný svar. Proto je ovládání laserového ostření velmi důležité. Úpravou polohy zaostření může být energie laserového paprsku více koncentrována v oblasti svařování, čímž se zabrání difúzi tepla do okolní oblasti, a tím se sníží šířka svaru.

Příprava materiálu

- Čistota povrchu: Čistota povrchu svařovaného materiálu přímo ovlivňuje účinek laserového svařování. Oxidy, olej, rez a další nečistoty na povrchu ovlivní rychlost absorpce laseru, což má za následek neschopnost efektivně koncentrovat teplo v oblasti svařování, a tím ovlivnit kvalitu svařování a zvětšit šířku svaru. Předpokladem pro optimalizaci kvality svařování je zajištění čistého svařovacího povrchu bez kontaminace. Povrchové nečistoty lze obvykle odstranit chemickým čištěním, mechanickým čištěním nebo čištěním laserem.

- Povrchová úprava: V některých případech, zejména u materiálů, které se obtížně svařují, může povrchová úprava výrazně zlepšit absorpční účinnost laseru. Nátěrové materiály (jako je měděné pokovování, zinkování atd.) mohou zlepšit interakci mezi laserem a materiálem a zlepšit akumulaci tepla ve svařované oblasti, čímž pomáhají přesně řídit šířku svaru během procesu svařování. Kromě toho mohou speciální povlaky také zlepšit stabilitu roztavené lázně při svařování a snížit vady při svařování.

Pokročilá technologie svařování

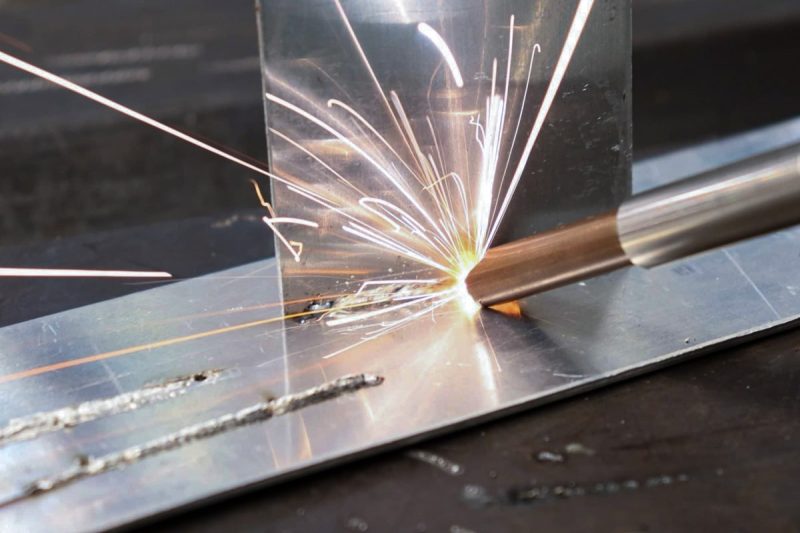

- Hybridní laserové svařování: Technologie hybridního laserového svařování kombinuje výhody laseru a tradičních metod svařování (jako je svařování TIG nebo MIG) a zlepšuje tepelný příkon a přesnost svařování kombinací výhod různých zdrojů tepla. Kombinací laseru a tradičních metod svařování lze efektivně snížit šířku svaru, zejména při svařování silnějších materiálů. Technologie hybridního laserového svařování může zajistit vyšší stabilitu tavné lázně a menší tepelně ovlivněné zóny, čímž se dosáhne jemnějších svařovacích efektů.

- Technologie mikro svařování: Mikro laserové svařování je vysoce přesná svařovací technologie pro zpracování ultra malých svarů, vhodná zejména pro spojování malých dílů. Technologie mikrosvařování využívá jemně řízené laserové pulsy k dosažení efektivního přenosu energie na velmi malé svařovací ploše, čímž je zajištěno vytvoření velmi úzkých svarů. Mikrosvařování se běžně používá v průmyslových odvětvích, jako je elektronika, přesné přístroje a lékařská zařízení, a může dosáhnout vysoké přesnosti svařování a minimalizovat tepelný dopad svařované oblasti.

Klíč k dosažení minimální šířky svaru spočívá v komplexní regulaci více faktorů, od typu laseru, parametrů laseru, přípravy materiálu až po pokročilou technologii svařování, každý spoj vyžaduje jemné provedení a nastavení. Výběrem vhodného typu laseru, optimalizací výkonu laseru a tvaru pulsu, řízením polohy zaostření paprsku a zlepšením přípravy materiálu a povrchové úpravy lze šířku svaru výrazně snížit. Aplikace hybridního laserového svařování a technologie mikrosvařování zároveň poskytuje více možností pro dosažení vysoce přesných a úzkých svarů. Prostřednictvím kombinace a inovace těchto technologií může laserové svařování zlepšit účinnost a kvalitu svařování při současném splnění požadavků na vysokou přesnost.

Výzvy a řešení

Výzvy v procesu laserového svařování se odrážejí především v tepelném managementu, odrazivosti materiálu a stabilitě procesu. Vzhledem k těmto problémům může přijetí odpovídajících řešení účinně zlepšit kvalitu svařování, snížit šířku svaru a zajistit ovladatelnost a konzistenci svařovacího procesu.

Tepelný management

Výzva

Při laserovém svařování může nadměrný přívod tepla způsobit přehřátí svařované oblasti, což má za následek nadměrnou šířku svaru a může způsobit řadu defektů svařování, jako jsou tepelné trhliny a deformace. Navíc velká tepelně ovlivněná zóna (HAZ) může mít také negativní dopad na vlastnosti materiálu. Jak rozumně řídit přívod tepla a vyhnout se nadměrnému šíření tepla se stalo důležitou výzvou při dosahování přesného svařování.

Řešení

- Používejte přídavné chlazení plynu: Použití vhodného ochranného plynu nebo přídavného plynu (jako je argon, dusík nebo kyslík) může nejen zabránit oxidaci svařované oblasti, ale také účinně odstranit přebytečné teplo vznikající při svařování, čímž se sníží expanze tepelně ovlivněné zóny. Průtok a tlak pomocného plynu je třeba optimalizovat podle svařovacího materiálu, rychlosti svařování a výkonu laseru, aby byl zajištěn nejlepší chladicí účinek.

- Optimalizace rychlosti svařování: Správné zvýšení rychlosti svařování může snížit tepelný příkon za jednotku času a zkrátit dobu ohřevu materiálu, čímž se účinně zabrání přehřátí oblasti svařování. Vyšší rychlosti svařování mohou způsobit, že se teplo rychle rozšíří na větší plochu, sníží místní nárůst teploty, a tím řídí šířku svaru a tepelně ovlivněnou zónu.

- Regulace zdroje tepla: Úpravou výkonu laseru nebo použitím pulzního laseru lze během svařování přesně řídit přívod tepla. Zejména při pulzním svařování mohou krátké pulzy a vyšší pulzní frekvence zajistit rychlé soustředění a distribuci tepla v oblasti svařování, aby se zabránilo šíření tepla.

Odrazivost materiálu

Výzva

Mnoho kovových materiálů, zejména neželezných kovů (např hliník, měďatd.), mají vysokou odrazivost světla. Materiály s vysokou odrazivostí způsobí odraz velkého množství laserové energie, což sníží efektivní využití energie, omezí účinnost svařování a může způsobit neúplné svařování a zvětšenou šířku svaru během svařování.

Řešení

- Používejte krátkovlnné lasery: Krátkovlnné lasery (jako jsou ty, které vyrábí vláknové laserové generátory) mají vyšší míru absorpce pro vysoce reflexní materiály. Lasery s krátkou vlnovou délkou mohou být lépe absorbovány materiály, snižují odrazy a zajišťují, že se ve svařovacím procesu efektivně využije více laserové energie, čímž se zlepší účinnost svařování a sníží se šířka svaru. Ve srovnání s dlouhovlnnými CO2 lasery jsou vláknové laserové generátory vhodnější pro zpracování materiálů s vyšší odrazivostí.

- Nastavení výkonu laseru: U materiálů s vysokou odrazivostí lze vhodným snížením výkonu laseru zabránit nadměrnému odrazu energie. Nižší nastavení výkonu pomáhá snížit odrazy a zamezit plýtvání energií, čímž účinně řídí šířku svaru a optimalizuje kvalitu svařování.

- Používejte potažené materiály: Některé vysoce reflexní kovové materiály, jako je hliník a měď, mohou používat technologii povrchové úpravy, jako je potahování hliníkem, pokovování mědí a další metody povrchové úpravy. Tyto povlaky mají nižší odrazivost, což může zlepšit absorpční účinnost laseru a snížit interferenci odrazů na svařovacím procesu, a tím lépe kontrolovat šířku svaru.

Stabilita procesu

Výzva

Stabilita při laserovém svařování je klíčovým faktorem. Jakákoli nestabilita procesu může vést ke kolísání kvality svařování, změnám šířky svaru a dokonce i defektům svařování (jako jsou póry, přesazení svaru atd.). Pro dosažení konzistentních výsledků svařování musí být zajištěna stabilita procesu laserového svařování, aby se předešlo problémům s kvalitou svařování způsobeným kolísáním parametrů.

Řešení

- Pokročilý laserový řídicí systém: Pomocí pokročilých laserových řídicích systémů lze klíčové parametry, jako je výkon laseru, rychlost svařování, zaostření paprsku atd., monitorovat a upravovat v reálném čase, aby byla zajištěna konzistence parametrů laseru během každého svařovacího procesu. Moderní laserové svařovací systémy jsou obvykle vybaveny vysoce přesnými senzory a funkcemi automatického nastavení, které dokážou v reálném čase detekovat teplotu svařované oblasti, morfologii roztavené lázně a polohu paprsku a automaticky upravovat výstup laseru tak, aby byla zachována stabilita svařovacího procesu.

- Zpětná vazba v reálném čase a řízení s uzavřenou smyčkou: Použití zpětné vazby v reálném čase a technologie řízení s uzavřenou smyčkou může během procesu svařování upravovat parametry v reálném čase, aby se vyrovnaly se změnami vlastností materiálu a svařovacího prostředí. Senzory mohou například monitorovat velikost, tvar a teplotu roztavené lázně a systém může automaticky upravovat výkon laseru a rychlost svařování, aby byla zachována stálá kvalita svařování. Tato technologie může výrazně zlepšit spolehlivost svařovacího procesu a vyhnout se problémům se svařováním způsobeným kolísáním procesu.

- Optimalizace dráhy svařování: Během procesu svařování je optimalizace plánování dráhy laseru dalším důležitým způsobem, jak zlepšit stabilitu procesu. Přesným řízením svařovací dráhy a svařovací sekvence lze snížit deformaci materiálu a změny v tepelně ovlivněné zóně, zajistit konzistentní rozložení teploty během každého svařovacího procesu, a tím dosáhnout stabilních výsledků svařování.

Tepelný management, odrazivost materiálu a stabilita procesu jsou tři hlavní výzvy laserového svařování, které ovlivňují šířku svaru, kvalitu svařování a efektivitu výroby. Tyto výzvy lze účinně vyřešit přijetím vhodných metod chlazení, krátkovlnných laserů, regulace výkonu laseru, pokročilých systémů řízení laseru optimalizovaných svařovacích drah a dalších technologií ke zlepšení přesnosti a stability svařovacího procesu. Tato řešení nejen pomáhají dosáhnout minimální šířky svaru, ale také poskytují silnou podporu pro široké použití technologie laserového svařování.

Shrnout

Dosažení minimální šířky svaru při laserovém svařování je nejen klíčem ke zlepšení kvality svařování, ale také důležitým krokem ke snížení plýtvání materiálem, zlepšení efektivity výroby a snížení nákladů. Se zvyšující se poptávkou po technologii přesného svařování ve zpracovatelském průmyslu se stále více společností začíná věnovat tomu, jak přesně řídit tepelný příkon, šířku svaru a kvalitu svařování během procesu svařování. Při laserovém svařování lze přesným řízením parametrů laseru (jako je výkon, rychlost svařování, tvarování pulsů a zaostření paprsku atd.), výběrem vhodných materiálů a svařovací technologie efektivně optimalizovat účinek svařování, dosáhnout ideální kvality svaru, omezit zbytečné plýtvání materiálem a zlepšit konzistenci a spolehlivost produktu.

Ve skutečných výrobních aplikacích však laserové svařování stále čelí řadě technických problémů. Nadměrný přívod tepla může například způsobit příliš široký svar a odrazivost materiálu také ovlivní efektivní přenos laserové energie. Tyto výzvy je třeba řešit pomocí pokročilých technických prostředků a zlepšování procesů. Tyto problémy lze do určité míry vyřešit například použitím vhodných metod chlazení, výběrem krátkovlnných laserů, optimalizací výkonu laseru a použitím účinných systémů řízení laseru. S neustálým pokrokem technologie se bude přesnost a stabilita laserového svařování i nadále zlepšovat, což mu umožní vyhovět potřebám širších a sofistikovanějších průmyslových aplikací.

V tomto procesu naše laserové svařovací stroje se díky své špičkové technologii a inovativnímu designu staly lídry v oboru. Laserové svařovací stroje naší společnosti využívají nejnovější technologii vláknového laseru, která dokáže dosáhnout efektivního svařování a zároveň zajistit přesnou regulaci teploty během procesu svařování, a tím efektivně kontrolovat šířku svaru a redukovat tepelně ovlivněnou zónu. Naše svařovací zařízení má nejen vysoce přesné možnosti nastavení laserového paprsku, ale je také vybaveno pokročilým systémem regulace teploty, který dokáže automaticky upravovat parametry během procesu svařování, čímž optimalizuje účinek svařování a zajišťuje stabilní a konzistentní kvalitu v každém svařovacím bodě.

navíc Laser AccTek svařovací stroje jsou široce použitelné pro různé kovové materiály a složité procesy a mohou vyhovět potřebám různých průmyslových odvětví pro vysoce přesné, úzké svary. Ať už se jedná o výrobu elektroniky, automobilový průmysl nebo výrobu přesných přístrojů, naše laserové svařovací zařízení může poskytnout spolehlivá řešení. Díky vynikající kvalitě a stabilitě výrobků jsme si získali důvěru mnoha zákazníků v oblasti laserového svařování. Díky neustálému vývoji technologie laserového svařování bude společnost AccTek Laser i nadále odhodlána inovovat a optimalizovat technologii, neustále zlepšovat výkon produktů a poskytovat zákazníkům efektivnější, přesnější a spolehlivější řešení svařování, což zákazníkům pomůže zaujmout příznivé postavení v tvrdé konkurenci na trhu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení