Základy laserové technologie

Co je to laser?

Vlastnosti laserů

Lasery mají několik jedinečných vlastností, které je odlišují od jiných zdrojů světla a činí je nepostradatelnými pro průmyslové aplikace, včetně:

- Koherence: Vlny laserového světla jsou koherentní, což znamená, že mají konstantní fázový vztah. Na rozdíl od běžného světla, kde jsou emitované vlny nesynchronizované, jsou světelné vlny produkované lasery ve fázi. Tato koherence umožňuje laserovému paprsku udržet jeho zaostření na velké vzdálenosti, což poskytuje vysokou přesnost v procesech řezání a značení.

- Monochromatičnost: Laser vyzařuje světlo jedné vlnové délky nebo barvy, známé jako monochromatické světlo. To kontrastuje s tradičními světelnými zdroji, které produkují široké spektrum barev. Monochromatická vlastnost laserů je činí vysoce účinnými pro zaměření energie na určitou vlnovou délku, což má za následek větší kontrolu nad tím, jak světlo interaguje s různými materiály.

- Směrovost: Lasery vyzařují světlo ve vysoce směrovém paprsku s minimální divergencí ve srovnání s konvenčními světelnými zdroji. To znamená, že laserové paprsky mohou cestovat na velké vzdálenosti s velmi malým rozptylem, koncentrovat energii paprsku a umožňují přesné řezy a složité vzory.

- Vysoká intenzita: Schopnost soustředit světelnou energii do malého bodu dává laserům vysokou hustotu výkonu, díky čemuž jsou schopné tavit, odpařovat nebo odstraňovat materiály. Tato vysoká intenzita umožňuje rychlé a efektivní zpracování materiálu s minimálními tepelně ovlivněnými zónami, při zachování strukturální integrity okolního materiálu.

- Polarizace: Laserové světlo lze polarizovat, což znamená, že lze řídit směr oscilací jeho elektrického pole. Tato vlastnost je výhodná pro různé aplikace, včetně laserového svařování, kde polarizace světla může ovlivnit absorpci a chování materiálů.

Základy CO2 laserů

Charakteristika CO2 laserových paprsků

CO2 lasery produkují světlo ve vzdálené infračervené oblasti, takže jsou ideální pro ohřev a řezání široké škály materiálů, včetně kovy, plasty, textilie, dřevoa další. Díky následujícím vlastnostem jsou CO2 lasery zvláště účinné pro průmyslové řezání:

- Vysoký výstupní výkon: CO2 lasery mohou dosahovat výstupu kontinuální vlny (CW) s výkony od několika wattů do několika kilowattů, díky čemuž jsou vhodné pro vysokorychlostní přesné řezání.

- Monochromatické světlo: Laser emituje světlo o specifické vlnové délce (typicky 10,6 µm), což zajišťuje efektivní absorpci energie širokou škálou materiálů.

- Dobrá kvalita paprsku: Paprsek lze zaostřit na malou velikost bodu, čímž se dosáhne vysoké hustoty výkonu potřebné pro přesné a složité řezy.

- Vysoká účinnost: CO2 lasery nabízejí ve srovnání s jinými typy laserů relativně vysokou účinnost přeměny elektřiny na optickou.

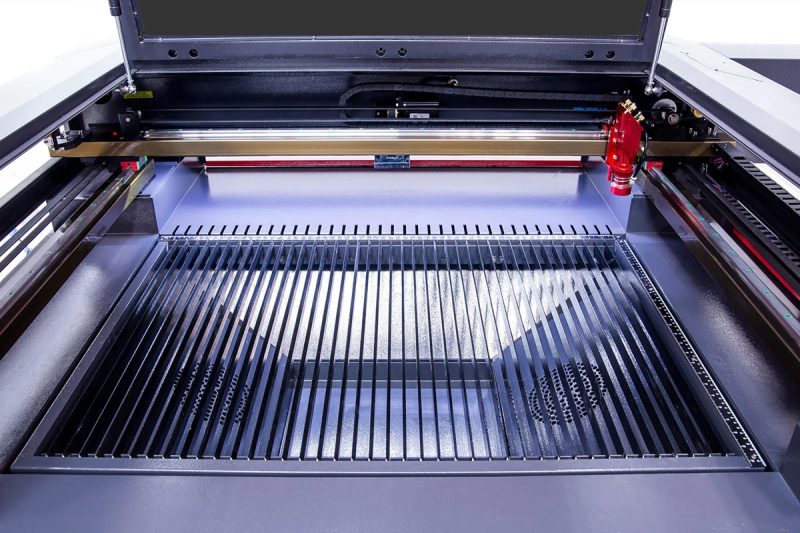

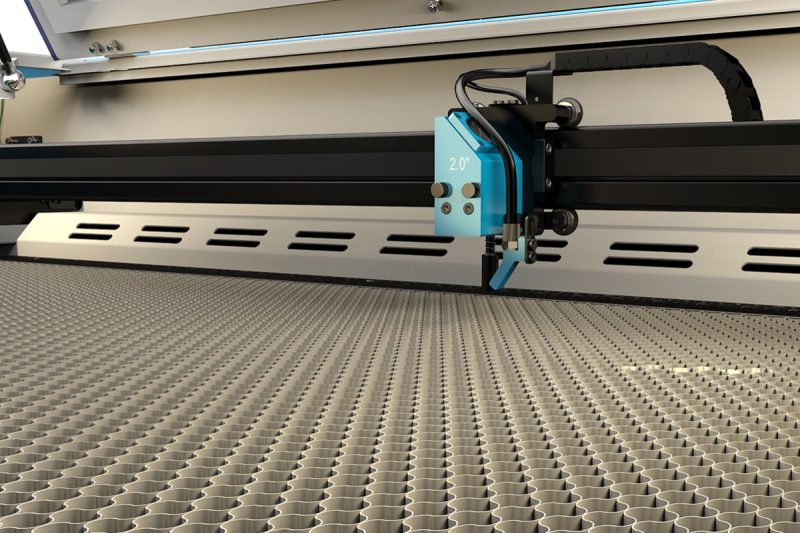

Součásti řezacích strojů CO2 laserem

Laserový rezonátor

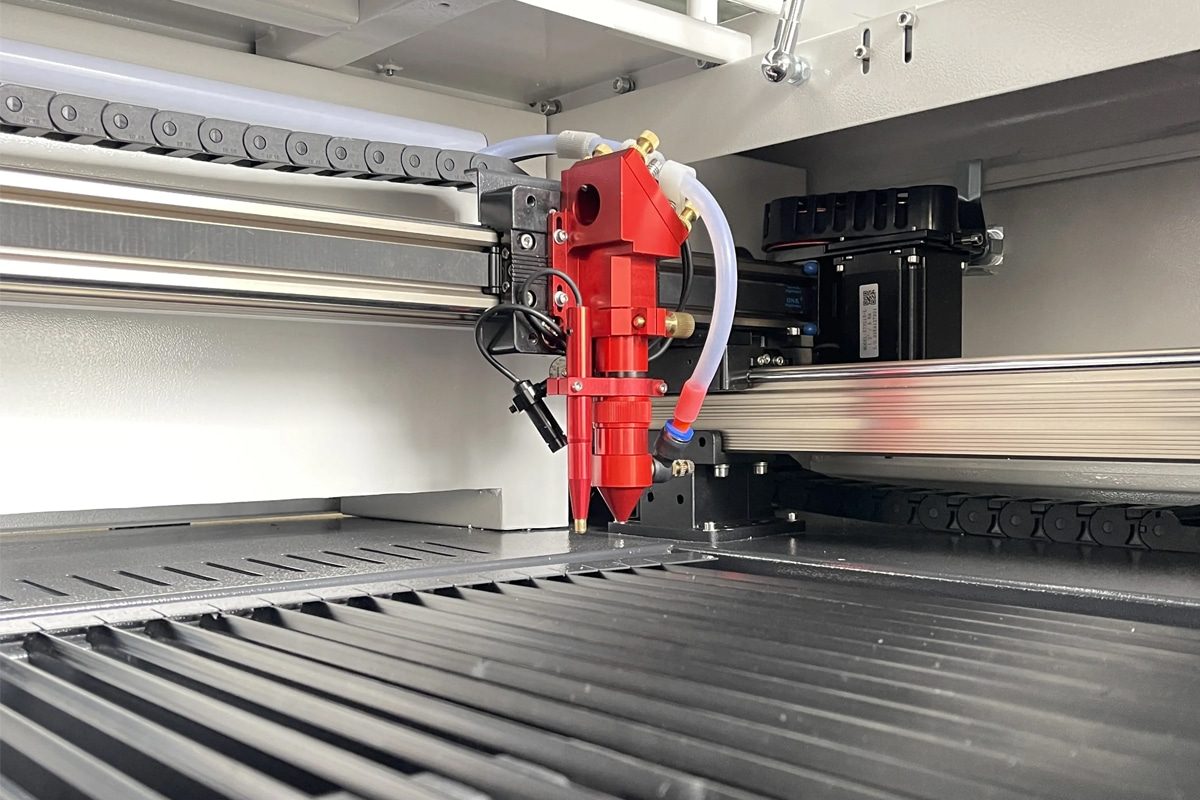

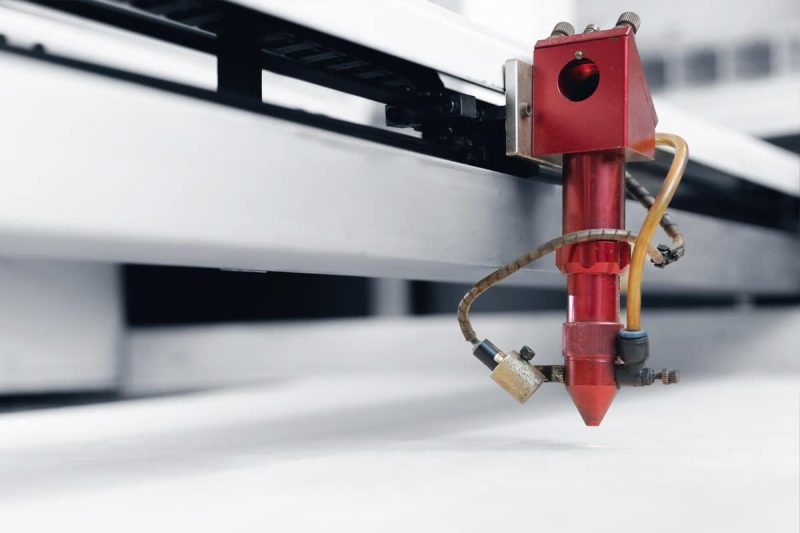

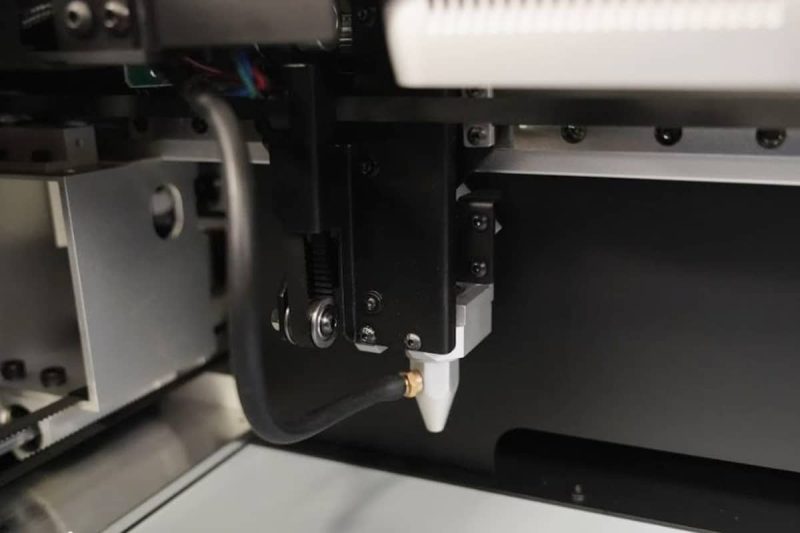

Řezací hlava a zaostřovací čočka

Asistenční plynový systém

Pomocný plyn je přiváděn tryskou řezací hlavy a proudí koaxiálně s laserovým paprskem. Pomocný plyn hraje zásadní roli při zlepšování procesu řezání:

- Odstranění roztaveného materiálu: Vyfukuje roztavený materiál z řezné spáry (mezera řezu) a vytváří čisté řezy.

- Chlazení materiálu: Ochlazuje oblast kolem řezu a snižuje tepelné zkreslení.

- Reakce s materiálem: U určitých materiálů, jako je měkká ocel, vytvářejí reaktivní plyny, jako je kyslík, exotermickou reakci, která zvyšuje řeznou rychlost. Alternativně inertní plyny, jako je dusík, zabraňují oxidaci a vytvářejí čisté hrany bez oxidů.

CNC řídicí systém

Chladící systém

Výfukový a filtrační systém

Generování laserového paprsku

Proces stimulované emise

Role molekul plynu

V CO2 laseru je laserové médium směs plynu primárně složená z oxidu uhličitého (CO2), dusíku (N2) a helia (He). Každý plyn hraje specifickou roli v procesu generování laseru:

- Oxid uhličitý (CO2): Aktivní laserové médium, zodpovědné za emitování fotonů při excitaci. Molekuly CO2 mohou přecházet mezi vibračními energetickými stavy a uvolňovat fotony o vlnové délce 10,6 mikrometrů, což je vhodné pro průmyslové řezací aplikace.

- Dusík (N2): Působí jako médium pro přenos energie. Když jsou vybuzeny elektrickým výbojem, molekuly dusíku dosáhnou metastabilního stavu, což znamená, že si udrží svou energii po delší dobu. Tyto excitované molekuly dusíku se srážejí s molekulami CO2 a účinně přenášejí svou energii, aby povýšily molekuly CO2 do excitovaného stavu.

- Helium (He): Usnadňuje debuzení molekul CO2 a pomáhá odvádět teplo ze systému, čímž zajišťuje stabilní provoz.

Dosažení populační inverze

Dodání paprsku a zaostření

Dráha paprsku a zrcadla

Zaměřovací mechanismus

Význam kvality paprsku

Kvalita paprsku je kritickým faktorem, který ovlivňuje výkon CO2 laserového řezacího stroje. Vysoká kvalita paprsku zajišťuje, že laserový paprsek lze zaostřit na menší velikost bodu, což zvyšuje hustotu výkonu a zvyšuje přesnost řezání. Mezi klíčové vlastnosti kvality paprsku patří:

- Koherence: Stupeň, do kterého jsou světelné vlny ve vzájemné fázi. Vysoká koherence vede k dobře definovanému, koncentrovanému paprsku.

- Režim paprsku: Týká se rozložení energie paprsku v jeho průřezu. Paprsek TEM00 (příčný elektromagnetický režim) má Gaussovo rozložení a je považován za ideální pro přesné řezání díky svému symetrickému energetickému profilu.

- Stabilita a konzistence: Konzistentní výstup paprsku je nezbytný pro dosažení rovnoměrných řezů a minimalizaci plýtvání materiálem.

Interakce s materiály

Absorpce laserové energie

Tepelné procesy při řezání

Absorbovaná energie laseru se přeměňuje na teplo, což vede k řadě tepelných procesů, které umožňují řezání materiálu:

- Tavení: Koncentrovaný laserový paprsek rychle zvyšuje teplotu materiálu, což způsobuje, že dosáhne bodu tání. V mnoha případech laserový paprsek ohřívá lokalizovanou oblast a vytváří roztavenou lázeň.

- Odpařování: U některých materiálů může být laserová energie dostatečně intenzivní na to, aby se materiál odpařil přímo a vytvořil se úzký zářez nebo řez. Tento proces je zvláště užitečný pro tenké materiály nebo aplikace vyžadující minimální úběr materiálu.

- Odstranění materiálu: Jakmile je materiál roztaven nebo odpařen, musí být odstraněn z oblasti řezání, aby byl řez dokončen. Toto odstranění je usnadněno pomocným plynem, který odfoukne roztavený nebo odpařený materiál z oblasti řezání.

- Chlazení a tuhnutí: Po procesu řezání se okolní materiál rychle ochladí a zpevní hrany. Rychlost ochlazování a tepelně ovlivněná zóna (HAZ) mohou ovlivnit kvalitu řezu, včetně hladkosti hran a strukturální integrity.

Role asistenčních plynů

Asistenční plyn je nedílnou součástí procesu řezání CO2 laserem. Proudí koaxiálně s laserovým paprskem tryskou na řezací hlavě a hraje několik důležitých rolí:

- Odstraňování materiálu: Pomocný plyn pomáhá vytlačit roztavený a odpařený materiál ze zářezu, čímž zajišťuje čistý a souvislý řez. To je důležité zejména u silných nebo hustých materiálů, kde rychlé odstranění roztaveného materiálu zabraňuje opětovnému ztuhnutí a zlepšuje kvalitu řezu.

- Chemické reakce: V některých aplikacích se jako pomocný plyn používají reaktivní plyny, jako je kyslík (O2). Kyslík reaguje s materiálem a vytváří exotermickou reakci, která přidává teplo do procesu řezání, čímž se zvyšuje rychlost a účinnost řezání. To se běžně používá pro řezání měkké oceli.

- Ochrana proti oxidaci: Naproti tomu inertní plyny, jako je dusík (N2) nebo argon (Ar), se používají tam, kde je třeba minimalizovat oxidaci, například při řezání nerezové oceli nebo hliníku. Tyto plyny vytvářejí ochrannou atmosféru, která zabraňuje oxidaci a výsledkem jsou čisté hrany bez oxidů.

- Chlazení: Pomocný plyn může také ochlazovat materiál a okolní oblast, čímž zmenšuje velikost tepelně ovlivněné zóny (HAZ) a zabraňuje tepelné deformaci.

Řízení procesu řezání

CNC programování

Klíčové aspekty CNC programování při řezání CO2 laserem zahrnují:

- Definování řezné dráhy: CNC program specifikuje přesnou dráhu, kterou musí laserový paprsek sledovat, aby řezal materiál. Tato cesta je rozhodující pro dosažení požadovaného tvaru a rozměrů.

- Nastavení parametrů řezání: Program řídí různé parametry, jako je výkon laseru, rychlost posuvu, poloha zaostření a pomocný průtok plynu. Tyto parametry lze upravit na základě typu materiálu, tloušťky a požadované kvality hrany.

- Strategie propichování: U silnějších materiálů může CNC systém používat specifické strategie propichování k vytvoření počáteční díry před pokračováním v řezání. To zajišťuje efektivní a čisté řezání od začátku.

Systémy řízení pohybu

Mezi klíčové funkce systému řízení pohybu patří:

- Synchronizace: Koordinace pohybu řezací hlavy se stavem zapnuto/vypnuto laserového paprsku, aby bylo zajištěno, že řezání probíhá pouze v případě potřeby.

- Řízení zrychlení a zpomalení: Optimalizace rychlosti řezací hlavy pro dosažení plynulých přechodů při změnách směru, zabránění trhnutí a udržení konzistentní kvality řezu.

- Úpravy v reálném čase: Přizpůsobení rychlosti a polohy řezné hlavy na základě řezných podmínek, jako jsou změny tloušťky materiálu nebo složité geometrie.

Monitorování a zpětná vazba

Příklady mechanismů monitorování a zpětné vazby zahrnují:

- Snímání výšky: Snímač výšky nepřetržitě monitoruje vzdálenost mezi řeznou hlavou a povrchem materiálu. Upravuje polohu řezací hlavy tak, aby byla zachována optimální vzdálenost zaostření, čímž je zajištěna konzistentní hloubka řezu a kvalita hran.

- Monitorování výkonu laseru a stability paprsku: Senzory sledují výstupní výkon laseru a stabilitu paprsku, což umožňuje úpravy pro udržení konzistentní dodávky energie.

- Monitorování tlaku a průtoku asistenčního plynu: Monitorování tlaku a průtoku asistenčního plynu zajišťuje, že plyn je dodáván konzistentně, což přispívá k čistým řezům a správnému odstranění materiálu.

- Tepelné a vibrační senzory: Detekují nadměrné teplo nebo vibrace, které mohou ovlivnit přesnost řezání. Systém může zpomalit nebo pozastavit proces řezání, aby se zabránilo defektům nebo poškození.

Vhodné materiály pro řezání CO2 laserem

Nekovové materiály

CO2 lasery jsou zvláště účinné pro řezání nekovových materiálů, které účinněji absorbují infračervenou vlnovou délku laseru. Díky tomu jsou CO2 laserové řezací stroje velmi vhodné pro průmyslová odvětví, jako je textilní, dřevozpracující a signage.

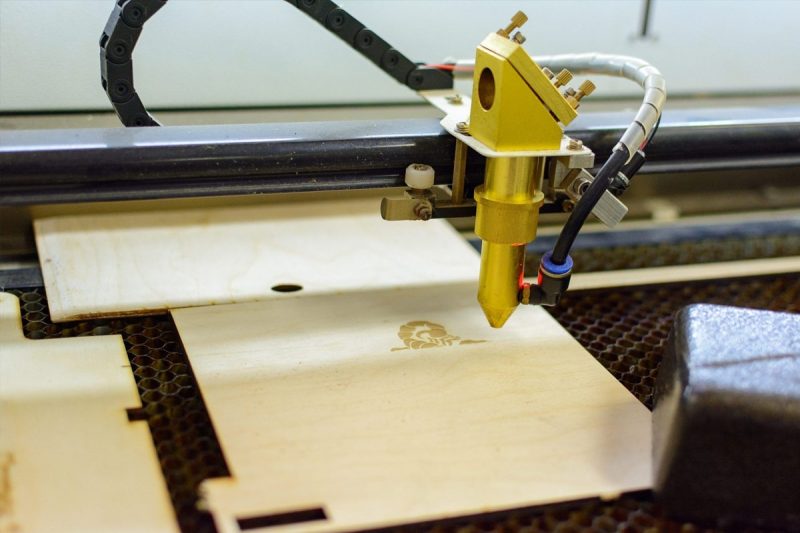

- Dřevo: CO2 lasery jsou široce používány pro řezání, gravírování a značení dřeva. Vytvářejí čisté řezy a složité vzory, díky čemuž jsou ideální pro aplikace, jako je nábytek, dekorativní předměty a výroba modelů.

- Akryl: Akryl, který se často používá při výrobě nápisů a displejů, hladce řeže CO2 lasery a vytváří leštěné, plamenem upravené okraje bez dalších dokončovacích kroků.

- Plasty: Mnoho druhů plastů, jako např polykarbonát, polyester a polypropylen, lze řezat CO2 lasery. Řezání laserem se používá v obalovém, elektronickém a automobilovém průmyslu pro zakázkové plastové komponenty.

- Kůže a Tkaniny: CO2 lasery nabízejí přesné řezání a minimální třepení kůže a syntetických nebo přírodních tkanin. Běžně se používají v módním, čalounickém a obuvnickém průmyslu.

- Kaučuk: Některé kaučuky lze zpracovat pro výrobu těsnění a další průmyslové použití. Laser vytváří čisté řezy s minimálními zbytky.

Organické materiály

Stroje na řezání CO2 laserem mohou také řezat různé organické materiály díky jejich schopnosti odpařovat materiál s minimálním tepelným zkreslením. Mezi tyto materiály patří:

- Pěna: Tenké pěnové listy lze řezat, aby se vyrobily obalové vložky, vlastní vycpávky a další přesné pěnové produkty.

- Papír a lepenka: CO2 lasery jsou vysoce účinné pro přesné řezání papírových výrobků, díky čemuž jsou vhodné pro balení, pozvánky a umělecké aplikace.

Kovy (s omezeními)

Ačkoli to není primární volba pro kovy, CO2 lasery mohou zpracovávat tenké kovové plechy a některé kovy s povlakem, pokud jsou správně nakonfigurovány. Patří sem:

- Měkká ocel: Tenké plechy z měkké oceli (asi do 2-3 mm) lze řezat CO2 laserem, zejména při použití kyslíku jako pomocného plynu k vytvoření exotermické reakce, čímž se zvyšuje účinnost řezání.

- Nerezová ocel a Hliník: Lze řezat tenké plechy, i když pro tyto kovy jsou obecně preferovány vláknové lasery. U CO2 laserů se používají inertní plyny, jako je dusík, aby se zabránilo oxidaci a vytvořily se čisté hrany.

Kompozitní materiály

Některé kompozitní materiály, jako jsou lamináty a potažené textilie, mohou být zpracovány CO2 lasery. Je však nezbytné vyhnout se materiálům, které při řezání laserem uvolňují škodlivé výpary, jako např PVC a některé vláknité kompozity.

- Laminátové listy: CO2 lasery se často používají k řezání laminátových materiálů v průmyslových odvětvích, jako je nábytek, interiérový design a elektronika, kde je vyžadována vysoká přesnost.

- Potahované tkaniny: Laserové řezání může vytvářet složité vzory na potažených tkaninách, často používané v čalounění, outdoorovém vybavení a zakázkovém oblečení.

Nevhodné materiály pro řezání CO2 laserem

Zatímco CO2 lasery jsou univerzální, některé materiály jsou nevhodné pro laserové zpracování kvůli potenciálnímu uvolňování toxických výparů nebo nadměrnému tání. Patří sem:

- Sklolaminát a uhlíková vlákna: Tyto materiály mají tendenci hořet a uvolňovat škodlivé výpary, takže nejsou vhodné pro řezání CO2 laserem.

- Reflexní kovy: Silné, vysoce reflexní kovy, jako je měď a mosaz, nejsou vhodné pro CO2 lasery, protože odrážejí velkou část laserové energie, což způsobuje neefektivní řezy a potenciální poškození zařízení.

Výhody a omezení řezání CO2 laserem

Výhody řezání CO2 laserem

- Vysoká přesnost a přesnost: CO2 laserové řezací stroje nabízejí výjimečnou přesnost a přesnost, což umožňuje složité a detailní řezy s úzkými tolerancemi. Laserový paprsek lze přesně ovládat, výsledkem jsou čisté ostré hrany s minimální odchylkou od zamýšlené dráhy řezu. Díky tomu jsou CO2 lasery ideální pro průmyslová odvětví, která vyžadují složité geometrie a jemné detaily, jako je značení, elektronika a výroba automobilů.

- Hladké a čisté řezy: CO2 lasery vytvářejí hladké a čisté hrany bez potřeby sekundárních dokončovacích procesů, jako je odstraňování otřepů nebo broušení. Bezkontaktní laserové řezání minimalizuje mechanické deformace a zajišťuje vysoce kvalitní povrchovou úpravu i v materiálech, které jsou náchylné k vylamování nebo třepení.

- Všestrannost napříč materiály: CO2 laserové řezací stroje jsou vysoce univerzální a mohou zpracovávat širokou škálu materiálů, včetně dřeva, plastů, textilu, kůže, skla, akrylu a tenkých kovů. Tato všestrannost z nich dělá cenný nástroj pro průmyslová odvětví od výroby a výroby až po kreativní a umělecké aplikace.

- Vysoká rychlost řezání: Ve srovnání s tradičními metodami řezání mohou CO2 lasery dosahovat vysokých řezných rychlostí, zejména u tenkých a nekovových materiálů. To vede k vyšší produktivitě, kratším cyklům a zvýšenému výkonu v průmyslovém prostředí.

- Bezkontaktní proces: Řezání laserem je bezkontaktní proces, což znamená, že nedochází k fyzickému kontaktu nástroje s materiálem. To eliminuje riziko opotřebení nástroje, snižuje náklady na údržbu a minimalizuje mechanické namáhání materiálu. Výsledkem je, že řezání CO2 laserem je zvláště výhodné pro jemné nebo citlivé materiály.

- Snížení plýtvání materiálem: Stroje na řezání CO2 laserem vytvářejí úzké šířky řezu (šířka řezu), snižují plýtvání materiálem a maximalizují počet dílů, které lze vyříznout z jednoho listu materiálu. Pokročilý software pro vnořování může dále optimalizovat využití materiálu, čímž přispívá k úspoře nákladů.

- Schopnosti automatizace a integrace: Stroje na řezání CO2 laserem lze snadno integrovat do automatizovaných výrobních linek, což zvyšuje efektivitu a snižuje náklady na pracovní sílu. Funkce jako automatické nakládací/vykládací systémy, CNC řízení a monitorování v reálném čase zvyšují produktivitu a umožňují složité výrobní procesy ve velkém měřítku.

- Minimální tepelně ovlivněná zóna (HAZ): Zaostřený laserový paprsek minimalizuje tepelně ovlivněnou zónu kolem řezu, snižuje tepelné zkreslení a zachovává strukturální integritu materiálu. To je zvláště důležité pro aplikace, kde je kritická přesnost a minimální deformace.

Možné nevýhody řezání CO2 laserem

- Omezené možnosti řezání kovů: Zatímco CO2 lasery mohou řezat tenké kovy, jsou obecně méně účinné než vláknové lasery pro řezání silných nebo vysoce reflexních kovů, jako je hliník, mosaz a měď. Tyto materiály mohou odrážet energii laseru, což vede k neefektivnímu řezání a potenciálnímu poškození zařízení.

- Vysoká spotřeba energie: CO2 lasery vyžadují k provozu značnou elektrickou energii, což může vést k vyšším nákladům na energii ve srovnání s jinými technologiemi řezání. Správná údržba chladicích a elektrických systémů je nezbytná pro udržení spotřeby energie pod kontrolou.

- Požadavky na údržbu: Stroje na řezání CO2 laserem vyžadují ve srovnání s pevnolátkovými lasery složitější údržbu. Laserový rezonátor, optika (zrcadla a čočky) a asistenční plynový systém vyžadují pravidelné čištění, seřízení a výměnu, aby byl zachován optimální výkon. To může vést k prostojům a dodatečným provozním nákladům.

- Emise výparů a plynů: Během procesu řezání mohou některé materiály uvolňovat výpary, kouř a potenciálně nebezpečné plyny. Aby byla zajištěna bezpečnost obsluhy a dodržování ekologických předpisů, jsou vyžadovány účinné výfukové a filtrační systémy. Nesprávné větrání nebo nedostatek filtrace může vést ke škodlivé expozici.

- Nižší účinnost řezání u silných materiálů: Při řezání silných materiálů mohou CO2 lasery vyžadovat nižší rychlosti a vyšší nastavení výkonu, což může snížit celkovou efektivitu řezání. To je podstatná nevýhoda ve srovnání s vláknovými lasery, které obvykle poskytují rychlejší a efektivnější řezání silných kovů.

- Počáteční investiční náklady: Nákup a instalace CO2 laserového řezacího stroje vyžaduje významnou počáteční investici. Zatímco dlouhodobé přínosy často převažují nad počátečními náklady, menší podniky mohou při přijetí čelit finančním překážkám.

- Problémy s reflexními materiály: CO2 lasery mohou bojovat s vysoce reflexními materiály, jako jsou leštěné kovy. Tyto materiály mohou odrážet laserový paprsek do optických součástí, což může způsobit poškození a snížit účinnost řezání. Mohou být vyžadovány specializované povlaky, vyšší úrovně výkonu nebo alternativní zdroje laseru (např. vláknové lasery).

- Složitost nastavení a programování: Provoz stroje na řezání CO2 laserem vyžaduje odborné znalosti v oblasti CNC programování, výběru materiálu a optimalizace parametrů. Složité úlohy mohou vyžadovat podrobné programování a jemné doladění, což může prodloužit dobu nastavení, zejména u zakázkových nebo malých sérií.

Bezpečnostní aspekty

Laserová bezpečnostní opatření

CO2 lasery produkují vysoce výkonné paprsky schopné prořezávat různé materiály, takže bezpečnost je nejvyšší prioritou. Následující opatření pomáhají zmírnit potenciální rizika spojená s laserovým provozem:

- Laserové bezpečnostní brýle: Operátoři a personál v blízkosti musí nosit vhodné laserové bezpečnostní brýle určené k ochraně proti specifické vlnové délce CO2 laseru (10,6 mikrometrů). Tím se zabrání poškození zraku způsobenému přímým nebo odraženým laserovým paprskem.

- Uzavřené pracovní prostory: Stroje na řezání CO2 laserem často zahrnují plně uzavřené nebo částečně uzavřené pracovní prostory, které zadržují laserový paprsek a brání náhodnému vystavení. Bezpečnostní blokování zajišťuje, že stroj nebude fungovat, pokud je kryt otevřený.

- Varovné značky laseru: Okolo stroje musí být umístěno správné označení, které značí, že se používá vysoce výkonný laser. To upozorňuje personál na potenciální nebezpečí a omezuje neoprávněný přístup do oblasti laseru.

- Pravidelné kontroly vyrovnání dráhy paprsku: Nesprávné vyrovnání laserového paprsku může vést k nezamýšleným odrazům, které představují značné nebezpečí. Pravidelná kontrola a seřízení zrcadel a optických komponent pomáhá toto riziko zmírnit.

- Požární bezpečnostní zařízení: Laserový paprsek s vysokou energií generuje teplo, které může zapálit hořlavé materiály nebo prach. Hasicí přístroje, protipožární přikrývky a další vybavení požární bezpečnosti by mělo být snadno dostupné. Operátoři by také měli udržovat čistý pracovní prostor bez hořlavých materiálů.

- Větrání a odsávání výparů: Řezání určitých materiálů CO2 lasery vytváří kouř, výpary a potenciálně nebezpečné plyny. Pro odstranění těchto vedlejších produktů z oblasti řezání je nezbytný robustní systém ventilace a odsávání výparů, který zajišťuje bezpečnost obsluhy a dodržování ekologických předpisů.

Manipulace s plyny a elektrickými součástmi

Manipulace s plyny

- Asistenční plynová bezpečnost: CO2 laserové řezací stroje používají pomocné plyny, jako je kyslík, dusík a stlačený vzduch, k usnadnění procesu řezání. Je velmi důležité zacházet s těmito plyny opatrně, protože nesprávné použití nebo úniky mohou představovat bezpečnostní rizika, včetně požáru, výbuchu a udušení.

- Správné skladování: Plynové láhve by měly být skladovány bezpečně na dobře větraném místě, mimo zdroje tepla, jisker a přímého slunečního záření.

- Regulace tlaku: Tlak plynu musí být monitorován a regulován, aby se zabránilo přetlakování, které může poškodit zařízení nebo vytvořit bezpečnostní rizika.

- Detekce netěsností: Pravidelně kontrolujte těsnost plynových potrubí, ventilů a spojů pomocí schválených metod detekce, jako je mýdlová voda nebo speciální detektory plynů.

- Výfukové a ventilační systémy: Zajistěte, aby výfukové systémy byly řádně udržovány a funkční, aby odváděly toxické plyny, výpary a částice vznikající při řezání. To zabraňuje hromadění nebezpečných látek a udržuje kvalitu vzduchu v pracovním prostoru.

Manipulace s elektrickými komponenty

- Bezpečnost vysokého napětí: Systémy řezání CO2 laserem pracují při vysokém napětí, takže elektrická bezpečnost je kritická. Elektrickou údržbu, opravy nebo seřizování by měl provádět pouze vyškolený a kvalifikovaný personál.

- Lockout/Tagout (LOTO): Implementujte postupy pro zablokování/označení, abyste zajistili, že elektrické systémy jsou bez napětí a nemohou být náhodně znovu zapnuty během údržby.

- Elektrické kontroly: Pravidelně kontrolujte elektrické spoje, kabely a součásti, zda nejeví známky opotřebení, poškození nebo koroze. Okamžitě řešte jakékoli problémy, abyste předešli nebezpečí úrazu elektrickým proudem.

- Uzemnění a izolace: Všechny elektrické součásti by měly být řádně uzemněny a izolovány, aby nedošlo k úrazu elektrickým proudem nebo zkratu. Uzemnění pomáhá bezpečně přesměrovat bludné elektrické proudy.

- Bezpečnost ovládacího panelu: Obsluha musí být vyškolena ve správném používání ovládacích panelů, tlačítek nouzového zastavení a blokovacích systémů. V případě nouze tyto systémy umožňují okamžité vypnutí laseru, aby se zabránilo zranění nebo poškození zařízení.

souhrn

Získejte řešení pro řezání laserem

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.