Jak funguje systém přívodu plynu CO2 laserového řezacího stroje?

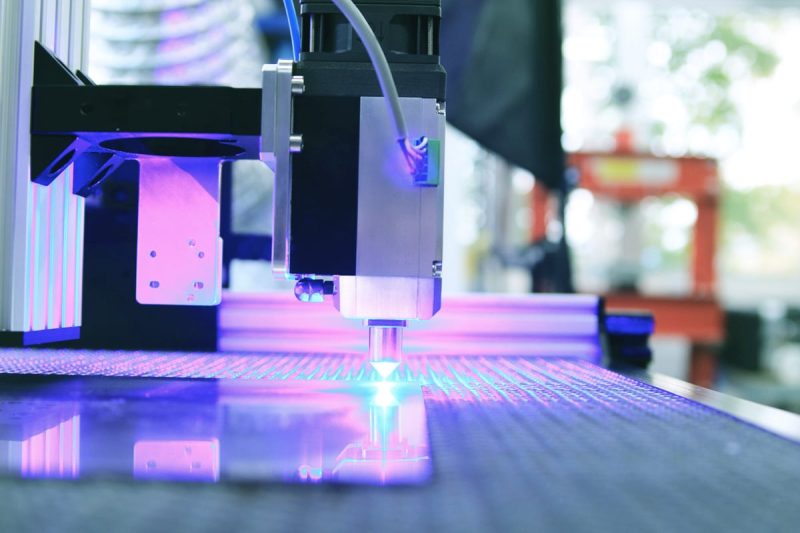

CO2 laserové řezací stroje jsou široce používány v moderní výrobě pro svou vysokou přesnost a vysokou účinnost a staly se preferovaným zařízením v mnoha průmyslových odvětvích. Během svého pracovního procesu je systém přívodu plynu důležitou součástí pro zajištění kvality a účinnosti řezání. Systém se skládá z pomocných plynů (jako je kyslík, dusík nebo vzduch), které pomáhají laserovému paprsku dosáhnout přesného řezání úpravou průtoku a tlaku plynu. Podle vlastností materiálu a požadavků na řezání se volí různé plyny, které mohou nejen zvýšit řeznou rychlost, ale také zabránit oxidaci materiálu a prodloužit životnost zařízení. Tento článek se bude podrobně zabývat systémem přívodu plynu CO2 laserového řezacího stroje, včetně jeho struktury složení, pracovního principu, požadavků na přívod plynu a bezpečnostních opatření.

Obsah

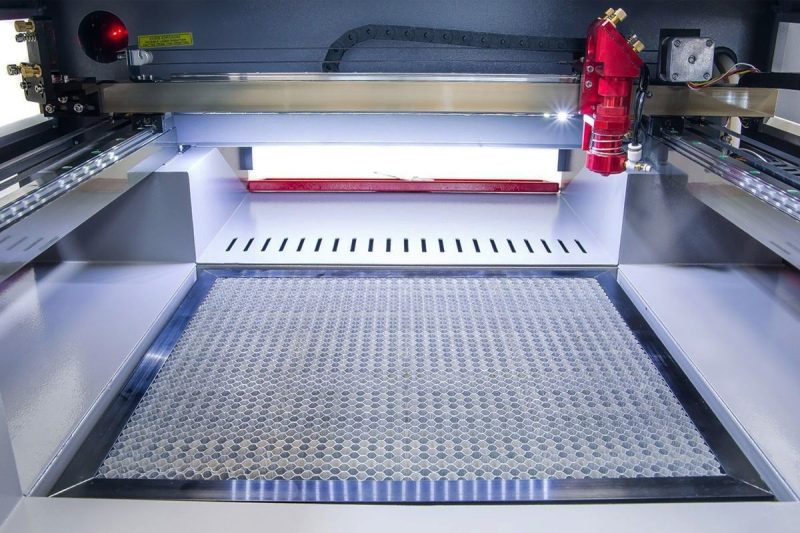

Základní součásti řezacího stroje CO2 laserem

Laserový zdroj

Laserový zdroj je základní součástí CO2 laserový řezací stroj, který generuje laserový paprsek o vysoké intenzitě. CO2 laserový generátor je plynový laserový generátor, který jako médium pro zisk využívá hlavně plynný oxid uhličitý. Při excitaci elektrické energie jsou elektrony v molekulách plynu CO2 vybuzeny na vyšší energetickou hladinu a poté uvolňují světlo specifické vlnové délky, konkrétně laser. CO2 lasery obvykle pracují v infračerveném pásmu 10,6 mikronů, které má vysokou míru absorpce v materiálech a je proto velmi vhodné pro řezání a gravírování různých kovových i nekovových materiálů. Výkon laserového zdroje určuje tloušťku a rychlost řezu a CO2 laserové generátory různých výkonů lze použít pro jiné materiály a aplikace. Výkon se pohybuje v rozmezí desítek až tisíců wattů, což je vhodné pro efektivní zpracování tenkých kovů, plastů, dřeva, tkanin, papíru a dalších materiálů.

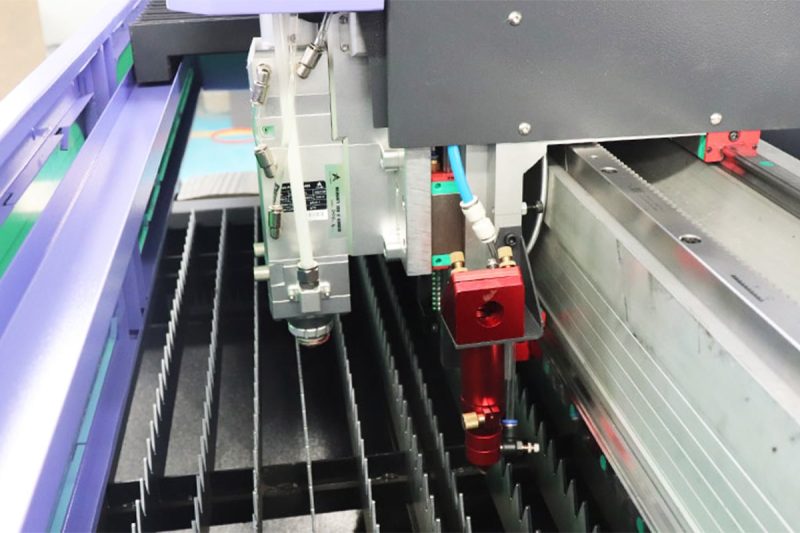

Optický systém

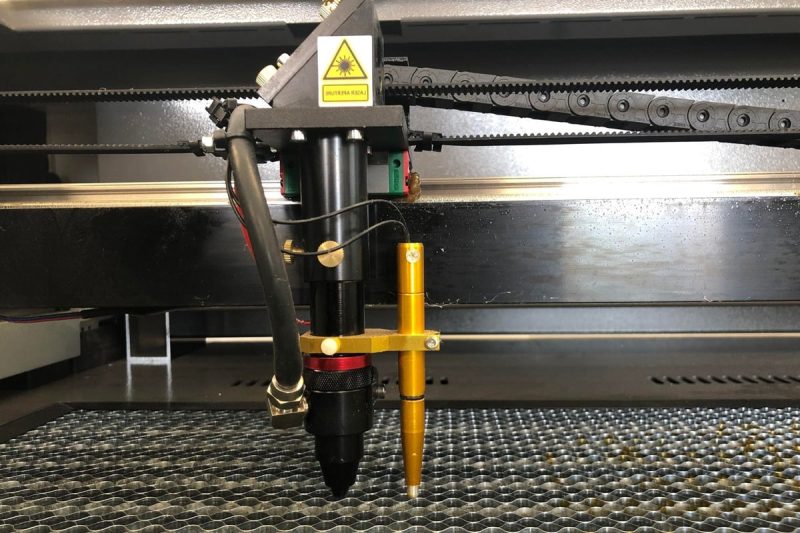

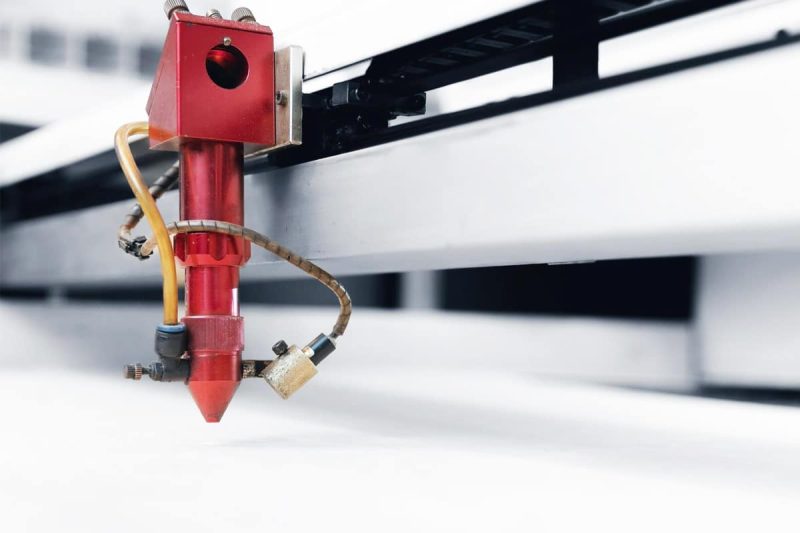

Hlavní funkcí optického systému je přenášet a zaostřovat laserový paprsek tak, aby jeho energie byla vysoce koncentrovaná na povrchu řezného materiálu. Optický systém se skládá z více optických komponent, včetně reflektorů, zaostřovacích čoček a přenosových optických vláken. Reflektor se používá k vedení laserového paprsku ze zdroje laseru do zpracovatelské hlavy, zatímco zaostřovací čočka je zodpovědná za zaostření laserového paprsku do extrémně malého bodu, aby se zajistilo, že laserová energie se během řezání soustředí na malou plochu, čímž dosažení jemného řezání. Přesnost optického systému má přímý vliv na řezný efekt. Čistota, kvalita a zaostřovací schopnost čočky ovlivní tvar laserového paprsku a účinnost přenosu energie. Pravidelná údržba a čištění optických součástí je proto zásadní pro zajištění efektivního provozu řezacího stroje CO2 laserem.

Kontrolní systém

Řídicí systém řídí celý proces řezání prostřednictvím přednastaveného počítačového softwaru. Převádí konstrukční výkresy na řezné dráhy a přesně řídí pohyb laserového paprsku, výstupní výkon, rychlost a průtok pomocného plynu. Běžnými řídicími systémy jsou obvykle CNC (počítačové numerické řízení) systémy, kde uživatelé mohou nastavovat řeznou dráhu a parametry materiálu programováním nebo načítáním CAD/CAM souborů. Řídicí systém nejen zajišťuje, že se laserový paprsek pohybuje po zadané trajektorii, ale také upravuje řeznou rychlost v reálném čase tak, aby vyhovovala požadavkům různých tlouštěk a materiálů, čímž zajišťuje přesnost a efektivitu řezání. Pokročilé řídicí systémy navíc mohou monitorovat stav stroje, poskytovat funkce automatizace a diagnostiku poruch a dále zlepšovat efektivitu výroby.

Systém přívodu vzduchu

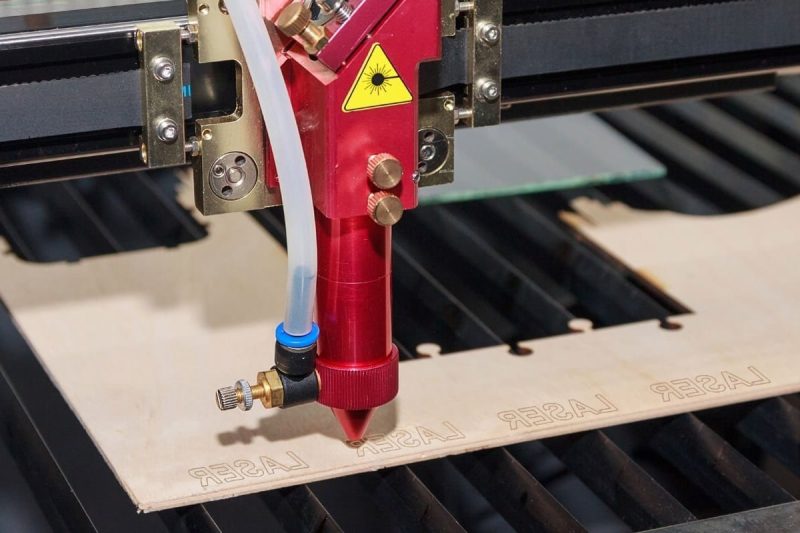

Systém přívodu vzduchu je důležitým pomocným zařízením řezacího stroje CO2 laserem, který je zodpovědný za poskytování pomocných plynů, jako je kyslík, dusík nebo vzduch, do oblasti řezání. Tyto plyny působí na povrch materiálu současně s laserovým paprskem přes trysku, pomáhají odstraňovat strusku, kouř a nečistoty vznikající během procesu řezání, zabraňují akumulaci tepla a zlepšují přesnost řezání a kvalitu ostří. Různé pomocné plyny hrají různé role při řezání různých materiálů:

- Kyslík: Používá se hlavně pro řezání uhlíkové oceli, může zvýšit řeznou rychlost a podporovat oxidaci materiálu, čímž vytváří hladkou řeznou hranu.

- Dusík: Běžně používaný pro řezání nerezových a hliníkových materiálů, zabraňuje oxidaci hrany materiálu, takže řez zůstává jasný a bezbarvý.

- Vzduch: Ekonomická volba, vhodná pro řezání některých materiálů, které nevyžadují vysoké hrany.

Tlak a průtok pomocného plynu je třeba přesně nastavit podle typu a tloušťky materiálu, aby byla zajištěna kvalita řezu a stabilní provoz stroje. Systém přívodu vzduchu může navíc zabránit znečištění optické čočky na laserové hlavě a prodloužit životnost stroje.

Stručně řečeno, tyto základní komponenty CO2 laserových řezacích strojů spolupracují, aby zajistily efektivní a přesný řezný výkon ve zpracovatelském průmyslu. Laserový zdroj poskytuje energii potřebnou pro řezání, optický systém přenáší a zaostřuje laserový paprsek, řídicí systém řídí proces řezání a systém přívodu vzduchu zlepšuje kvalitu a účinnost řezání pomocí pomocného plynu. Přesná koordinace každé součásti je klíčem k dosažení vysoce kvalitních výsledků řezání.

Pracovní princip řezání CO2 laserem

Řezání CO2 laserem je technologie, která využívá plynný oxid uhličitý k generování vysokoenergetického laserového paprsku pro řezání materiálů. Jeho princip fungování lze rozdělit do následujících klíčových kroků:

Laserová generace

Uvnitř CO2 laserového generátoru je v uzavřené laserové dutině uzavřena směs plynů sestávající převážně z oxidu uhličitého (CO2), dusíku (N2) a helia (He). Když zdroj poskytuje vysoké napětí, jsou tyto plyny excitovány za vzniku plazmy. Vybuzené molekuly plynu na sebe narážejí a uvolňují energii, generují laserové fotony. Fotony laseru se odrážejí v dutině laseru a jsou zesíleny médiem pro zesílení (tj. excitovaným plynem), čímž se nakonec vytvoří silný laserový paprsek CO2.

Dodání paprsku a zaostření

Generovaný laserový paprsek je přenášen a zaostřován řadou optických čoček a čočkových systémů. Hlavní funkcí optického systému je zaostřit laserový paprsek na velmi malý bod, aby se zvýšila hustota energie paprsku. Díky přesnému optickému designu může být laserový paprsek zaostřen do bodu o průměru pouhých několika mikronů, takže povrchová teplota materiálu rychle stoupá, aby byly splněny požadavky na řezání.

Materiálové interakce

Když je laserový paprsek zaostřen na povrch materiálu, vysoká energie laseru způsobí, že se materiál rychle zahřeje na bod tání nebo varu. Tento proces ovlivňují termofyzikální vlastnosti různých materiálů:

- Tavení: U některých kovových materiálů způsobuje teplo laseru jejich roztavení na řezné hraně a vytvoření tekutého kovu.

- Odpařování: U některých nekovových materiálů (jako je plast nebo dřevo) může laser rychle zahřát povrch na bod odpařování, což způsobí, že se materiál přímo změní na plyn.

V této fázi se interakcí laseru s materiálem vytvoří řez nebo otvor a proces řezání začíná.

Proces řezání

Během procesu řezání se laserový paprsek pohybuje po předem nastavené dráze. Tohoto procesu je obvykle dosaženo počítačem řízeným systémem numerického řízení (CNC), který zajišťuje přesné a opakovatelné řezání. CO2 laserové řezací stroje mohou řezat různé materiály vysokou rychlostí a přesností, aby vytvořily požadované tvary a vzory. Kvalita řezání laserového řezání závisí na několika faktorech, včetně výkonu laseru, rychlosti řezání, tloušťky materiálu, poloze zaostření paprsku a použití plynové podpory (jako je kyslík nebo dusík). Použití vhodné plynové podpory může zlepšit kvalitu a účinnost řezání, například kyslík může urychlit spalování kovů, zatímco dusík může snížit oxidaci materiálů.

Technologie řezání CO2 laserem je efektivní a přesná metoda zpracování materiálu, která využívá tepelnou energii laseru k rychlému roztavení nebo odpaření materiálu k dosažení řezání. Jeho vynikající kvalita řezu a široký rozsah použití z něj činí nepostradatelný a důležitý nástroj v moderní výrobě.

Systém přívodu plynu v CO2 laserovém řezacím stroji

Systém přívodu vzduchu hraje u strojů na řezání CO2 laserem zásadní roli. Výběrem a použitím vhodného pomocného plynu lze výrazně zlepšit účinnost řezání a kvalitu řezání. Následuje podrobný popis systému přívodu vzduchu.

Role vzduchu při řezání laserem

Vzduch hraje důležitou roli jako pomocný plyn v procesu řezání laserem, což se projevuje zejména v následujících aspektech:

- Odstraňte strusku: Během procesu řezání laserem je materiál okamžitě zahříván do roztaveného nebo odpařeného stavu pomocí vysokoenergetického laseru. Vznikající struska a pára ovlivní kvalitu řezu a způsobí, že řez bude hrubý. Zavedením vzduchu jako pomocného plynu lze tyto strusky účinně odstraňovat, udržovat oblast řezání čistou a zajistit, že laserový paprsek může materiál hladce řezat.

- Zmenšete tepelně ovlivněnou zónu: Proud vzduchu pomáhá odvádět teplo z oblasti řezání, čímž se snižuje tepelně ovlivněná zóna (HAZ) materiálu. Menší tepelně ovlivněná zóna může zabránit deformaci nebo připálení materiálu během procesu řezání, zejména u tenkých materiálů nebo materiálů citlivých na teplo, jako jsou plasty a dřevo.

- Zlepšete kvalitu řezu: Vhodný proud vzduchu a tlak mohou pomoci zlepšit kvalitu hran řezu, učinit řez hladším a snížit tvorbu otřepů. Současně může účinek vzduchu zrychlit řeznou rychlost a zlepšit efektivitu výroby.

- Optimalizace řezného výkonu: Volbou různých pomocných plynů lze optimalizovat řeznou rychlost a řezný účinek pro charakteristiky konkrétních materiálů. Například kyslík může urychlit hoření kovů a zvýšit řeznou rychlost, zatímco dusík může snížit oxidační reakce při řezání nekovových materiálů.

Typ systému přívodu vzduchu

Systémy zásobování plynem lze rozdělit do dvou hlavních typů na základě požadavků aplikace:

- Pomocný přívod plynu: Jedná se o způsob přívodu plynu, který se používá hlavně ke zvýšení řezného efektu. Pomocným plynem je obvykle stlačený vzduch a jeho účelem je odstraňování strusky a zplyňování materiálů. Během procesu řezání bude pomocný plyn rozprašován do dráhy laserového paprsku, účinně čistí oblast řezání a zlepšuje kvalitu řezání.

- Přívod procesního plynu: Podle požadavků na řezání různých materiálů je zásadní zvolit správný procesní plyn.

Komponenty systému dodávky plynu

Efektivní provoz systému zásobování plynem závisí na koordinované práci více komponent, zejména:

- Kompresor: Jako základní vybavení systému dodávky plynu je kompresor zodpovědný za zajištění požadovaného tlaku a průtoku plynu. Nastavením výkonu kompresoru lze přesně řídit proudění plynu během procesu řezání, aby byla zajištěna stabilní dodávka plynu během procesu řezání.

- Sušička: Aby se zajistila suchost plynu a zabránilo se vlivu vlhkosti na účinek řezání, je v systému přívodu plynu obvykle nakonfigurována sušička. Sušička dokáže účinně odstraňovat vlhkost z plynu, aby se zabránilo reakci vodní páry s laserovým paprskem, což má za následek snížení řezného výkonu.

- Filtr: Filtr hraje klíčovou roli v systému dodávky plynu. Dokáže odfiltrovat nečistoty a částice v plynu a zajistit tak čistotu plynu. Čistý plyn pomáhá udržovat kvalitu řezu a dlouhodobě stabilní provoz zařízení a zabraňuje nečistotám v poškození řezací hlavy a dalších součástí.

- Distribuční systém: Distribuční systém je zodpovědný za rovnoměrnou distribuci plynu do řezací hlavy a dalších součástí. Rozumně navržený distribuční systém může zajistit, že plyn proudí stabilně během procesu řezání a vyhnout se kolísání tlaku plynu a průtoku na řezném efektu.

Systém přívodu vzduchu v CO2 laserovém řezacím stroji má důležitý vliv na řezný efekt a efektivitu. Prostřednictvím rozumného výběru a konfigurace pomocného plynu v kombinaci s účinnými součástmi systému přívodu plynu lze výrazně zlepšit kvalitu a produktivitu řezání laserem a zajistit přesné řezání různých materiálů.

Specifické požadavky na dodávku plynu CO2 laserového řezacího stroje

V procesu řezání CO2 laserem je pro kvalitu a efektivitu řezání rozhodující návrh a konfigurace systému přívodu plynu. Následují specifické požadavky na systém dodávky plynu, které zahrnují čistotu plynu, tlak a průtok, jakož i kompatibilitu plynu a materiálu.

Čistota plynu

Čistota plynu je jedním z důležitých faktorů ovlivňujících kvalitu řezání laserem. Vysoce čistý plyn má při řezání laserem následující výhody:

- Snížení interference nečistotami: Během procesu řezání laserem, pokud se používají plyny obsahující nečistoty, může během procesu řezání docházet ke zbytečným chemickým reakcím, které mohou ovlivnit řezný účinek. Nečistoty mohou způsobit rozptyl plynu a laseru, snížit hustotu energie laseru a tím ovlivnit kvalitu řezu.

- Zlepšení řezného efektu: Vysoce čistý plyn může zajistit, že se energie laserového paprsku soustředí na řezný materiál, čímž se zlepší rychlost řezání a účinnost. Například při použití kyslíku k řezání kovu může čistý kyslík plně reagovat s kovem, zlepšit tepelnou účinnost a vytvořit jasnější řez.

- Prodlužte životnost zařízení: Použití vysoce čistého plynu může snížit opotřebení laserového řezacího zařízení, zejména řezací hlavy a optického systému. Nečistoty a nečistoty mohou způsobit zablokování nebo korozi zařízení, a tím zkrátit životnost zařízení.

Tlak a průtok

Správný tlak a průtok plynu jsou klíčovými faktory pro zajištění efektivního provozu laserových řezacích strojů. Mezi konkrétní požadavky patří:

- Tlak: Tlak plynu musí být udržován v doporučeném rozsahu laserový řezací stroj. Příliš nízký tlak plynu způsobí neúplné řezání a ovlivní řezný účinek, zejména při řezání silnějších materiálů; zatímco příliš vysoký tlak plynu může způsobit poškození řezací hlavy nebo propálení materiálu, což má za následek hrubé řezné hrany.

- Průtok: Průtok plynu musí být také přesně řízen podle typu materiálu a tloušťky řezu. Vhodný průtok může zajistit efektivní odvod strusky a zplyněných materiálů během řezání laserem, čímž se zabrání jejich opětovnému připojení k řezné hraně a ovlivnění kvality řezu. Příliš malý průtok může mít za následek nedostatečné zahřátí materiálu a příliš velký průtok může způsobit další odvod tepla a deformaci materiálu.

- Mechanismus nastavení: Většina laserových řezacích strojů je vybavena mechanismem pro nastavení tlaku a průtoku plynu, který umožňuje obsluze provádět nastavení v reálném čase na základě skutečných řezných podmínek a vlastností materiálu, aby byl zajištěn nejlepší účinek procesu řezání.

Plynová a materiálová kompatibilita

Různé materiály mají různé požadavky na asistenční plyny. Výběr správného plynu je zásadní pro optimalizaci výsledků řezání a zajištění kvality materiálu:

- Kyslík: Kyslík je běžně používaný řezný plyn, zvláště vhodný pro řezání uhlíkové oceli a některých slitin. Kyslík reaguje s kovem během procesu řezání, čímž urychluje řeznou rychlost a zlepšuje tepelnou účinnost. Při použití kyslíku je však třeba dbát na to, aby nedošlo ke zkřehnutí materiálu způsobenému přeoxidováním.

- Dusík: Dusík se běžně používá k řezání nerezové oceli, hliníku a některých plastů a kompozitních materiálů. Dusík dokáže zabránit oxidačním reakcím, zachovat původní barvu materiálu a hladké řezy a je vhodný zejména pro výrobky s vysokými nároky na vzhled.

- Helium a oxid uhličitý: V určitých specifických případech lze jako pomocné plyny použít i helium nebo oxid uhličitý, zejména při řezání některých speciálních materiálů. Pro zajištění vyšší tepelné vodivosti lze použít helium, zatímco oxid uhličitý je vhodný pro řezání některých nekovových materiálů.

Specifické požadavky na systém přívodu plynu přímo ovlivňují kvalitu řezu a účinnost CO2 laserového řezacího stroje. Při navrhování a provozu laserového řezacího stroje je důležité zajistit použití vysoce čistého plynu, vhodný tlak a průtok plynu a zvolit vhodný pomocný plyn podle materiálových charakteristik. Komplexní optimalizace těchto faktorů pomůže zlepšit výsledky řezání, snížit výrobní náklady a prodloužit životnost zařízení.

Pomocný plyn při řezání CO2 laserem

V procesu řezání CO2 laserem má volba pomocného plynu důležitý vliv na kvalitu řezání, efektivitu a konečný efekt materiálu. Různé typy pomocných plynů mají své jedinečné funkce. Následuje několik běžně používaných pomocných plynů a jejich vlastnosti:

kyslík (O2)

Kyslík je výkonný pomocný plyn, vhodný zejména pro řezání kovových materiálů. Mezi jeho hlavní funkce patří:

- Zvýšená rychlost řezání: Při laserovém řezání kovu pomáhá kyslík nejen odstraňovat strusku, ale také poskytuje dodatečné teplo reakcí s oxidací kovu. Tato reakce zrychluje a zefektivňuje proces řezání, což může výrazně zvýšit rychlost řezání.

- Použitelné materiály: Kyslík se primárně používá pro řezání uhlíkové oceli a určitých slitin, zejména silných plechů. Správným nastavením průtoku kyslíku lze dosáhnout hlubšího řezání, aby byly splněny potřeby zpracování kovů různých tlouštěk.

- Poznámka: Přestože kyslík může urychlit řezání, jeho vysoká teplota a chemické reakce mohou také způsobit křehnutí a deformaci materiálu. Při použití kyslíku proto musí obsluha pečlivě upravit parametry řezání, aby se zabránilo zbytečným ztrátám materiálu.

dusík (N2)

Dusík je nereaktivní plyn, který se široce používá pro řezání vysoce kvalitních nekovových materiálů. Mezi jeho výhody patří:

- Zabraňte oxidaci: Dusík může zabránit oxidačním reakcím na povrchu materiálů během řezání a udržovat řeznou hranu hladkou a čistou. To je důležité zejména u nerezové oceli, hliníku a některých kompozitních materiálů, protože oxidace může ovlivnit jejich vzhled a výkon.

- Zlepšení kvality řezu: Materiály řezané dusíkem mají obvykle vyšší kvalitu řezu a bez otřepů, což je vhodné pro zpracování produktů s přísnými požadavky na vzhled.

- Oblast použití: Dusík je vhodný nejen pro řezání kovů, ale také pro zpracování nekovových materiálů, jako jsou plasty a dřevo. Podle různých vlastností materiálu lze úpravou průtoku a tlaku dusíku dosáhnout nejlepšího řezného efektu.

Vzduch (stlačený)

Stlačený vzduch je nejběžněji používaný pomocný plyn a je vhodný pro obecné účely řezání laserem. Mezi jeho vlastnosti patří:

- Hospodárnost: Vzduch je nejsnáze dostupný a nejúspornější pomocný plyn, vhodný pro většinu operací laserového řezání, zejména v projektech s přísnou kontrolou nákladů.

- Široká použitelnost: Stlačený vzduch je vhodný pro řezání různých materiálů, včetně dřeva, plastů a některých kovů. Přestože jeho řezný účinek nemusí být tak dobrý jako kyslík nebo dusík, v mnoha případech může stlačený vzduch splnit základní požadavky na kvalitu řezu.

- Odstraňte strusku: Během procesu řezání může stlačený vzduch účinně odstraňovat strusku na povrchu materiálu, udržovat oblast řezání čistou a zlepšovat účinnost řezání.

Důležitost výběru správného asistenčního plynu

Výběr správného pomocného plynu je zásadní pro zlepšení kvality a účinnosti řezání CO2 laserem. Vhodný pomocný plyn může nejen snížit ztráty materiálu, ale také optimalizovat proces řezání a zajistit kvalitu konečného produktu. konkrétně:

- Zlepšení řezného efektu: Výběrem správného plynu můžete maximalizovat řezný výkon laseru, dosáhnout vyšší řezné rychlosti a přesnějšího řezného efektu a snížit potřebu následného zpracování.

- Snižte ztráty materiálu: Nesprávné použití pomocného plynu může vést k hrubým řezným hranám, poškození materiálu nebo neúplnému řezání, což zvyšuje plýtvání materiálem. Výběr správného plynu může tyto ztráty účinně snížit a zlepšit využití materiálu.

- Zvýšení efektivity výroby: Správný pomocný plyn může zkrátit dobu řezání, zlepšit efektivitu výroby, a tím zvýšit konkurenceschopnost podniku.

V procesu řezání CO2 laserem výběr pomocného plynu přímo ovlivňuje kvalitu a efektivitu řezání. Kyslík, dusík a stlačený vzduch mají každý své jedinečné výhody. Výběr správného pomocného plynu je zásadní pro dosažení vysoce kvalitního řezání, snížení ztrát materiálu a zlepšení efektivity výroby. Díky rozumné konfiguraci plynu mohou společnosti dosáhnout lepších výsledků v oblasti řezání laserem.

Bezpečnostní aspekty CO2 laserových řezacích strojů

Při provozu stroje na řezání CO2 laserem nelze ignorovat bezpečnostní otázky. Pro zajištění bezpečnosti obsluhy a snížení rizika nehod je nutné věnovat pozornost následujícím bezpečnostním úvahám.

Skladování a manipulace s plynem

Skladování plynu a manipulace s ním jsou důležité aspekty pro zajištění bezpečnosti řezání laserem, které zahrnují následující aspekty:

- Bezpečnost skladovacích nádob: Plynové skladovací nádoby (jako jsou kyslíkové láhve a dusíkové láhve) by měly splňovat příslušné národní a průmyslové normy a měly by být pravidelně kontrolovány a udržovány. Nádoby by měly být umístěny v dobře větraných prostorách mimo zdroje tepla a hořlavých materiálů, aby se snížilo riziko úniku plynu a výbuchu.

- Zabraňte úniku plynu: Při výměně plynových lahví by obsluha měla zajistit dobré utěsnění a použít vhodné konektory a ventily, aby se zabránilo úniku plynu. Během používání pravidelně kontrolujte plynové potrubí a přípojky a včas řešte problémy.

- Dodržujte bezpečné provozní postupy: Všichni operátoři musí absolvovat školení o skladování a manipulaci s plynem, rozumět postupům nouzové manipulace a zajistit, aby byly dodržovány příslušné bezpečné provozní postupy. Například při řešení úniku by měl operátor okamžitě evakuovat místo a upozornit příslušný personál, aby s ním naložil.

Regulace a monitorování tlaku

Regulace a monitorování tlaku jsou klíčové pro zajištění normálního provozu systému dodávky plynu. Mezi konkrétní opatření patří:

- Nastavte účinný systém regulace tlaku: Laserový řezací stroj by měl být vybaven profesionálním zařízením pro regulaci tlaku, aby se přívod plynu udržoval v přiměřeném rozsahu tlaku. Použijte vhodný regulátor tlaku, abyste zajistili stabilní tlak plynu a předešli problémům s řezáním způsobeným nadměrným nebo nízkým tlakem.

- Pravidelně kontrolujte tlakoměr: Obsluha musí pravidelně kontrolovat tlakoměr, aby byla zajištěna jeho přesnost a normální pracovní stav. Pokud se zjistí, že manometr je vadný, měl by být okamžitě vyměněn. Zaznamenejte změny tlaku, aby bylo možné systém včas upravit a zajistit normální přívod plynu během procesu řezání.

- Nouzový ventil a poplašný systém: Laserový řezací stroj by měl být vybaven nouzovým uzavíracím ventilem a tlakovým výstražným systémem pro rychlé přerušení dodávky plynu v případě abnormálních podmínek, aby byla chráněna bezpečnost zařízení a personálu.

Ventilační a odsávací systémy

Dobrý ventilační a odsávací systém je důležitým opatřením pro zajištění bezpečnosti obsluhy. Mezi konkrétní požadavky patří:

- Účinné odstranění škodlivých plynů: Během procesu řezání bude reakce mezi laserem a materiálem produkovat škodlivé plyny a kouř. Větrací a odsávací systém by měl mít dostatečnou kapacitu k účinnému odstranění těchto škodlivých plynů a zajištění kvality vzduchu v provozním prostředí.

- Rozumné uspořádání ventilačního zařízení: Uspořádání ventilačního zařízení by mělo zohledňovat cirkulaci pracovního prostoru, aby bylo zajištěno hladké proudění vzduchu. Ventilační systém by měl být pravidelně čištěn a udržován, aby fungoval efektivně.

- Monitorování kvality vzduchu: V pracovní oblasti lze instalovat nástroje pro monitorování kvality vzduchu pro monitorování úrovně koncentrace škodlivých plynů v reálném čase. Jakmile koncentrace překročí bezpečnostní standard, systém by měl okamžitě upozornit a přijmout nezbytná nouzová opatření k zajištění zdraví a bezpečnosti obsluhy.

Při provozu CO2 laserových řezacích strojů zahrnují bezpečnostní otázky mnoho aspektů, včetně skladování a manipulace s plynem, regulace a monitorování tlaku a účinnosti ventilačních a výfukových systémů. Zavedením přísných bezpečnostních opatření, pravidelnými kontrolami a údržbou zařízení lze zajistit, že operátoři budou pracovat v bezpečném prostředí, čímž se sníží potenciální rizika a nehody. Bezpečnost je nejvyšší prioritou řezacích operací a společnosti jí musí přikládat velký význam.

Údržba řezacího stroje CO2 laserem a odstraňování problémů

Pro zajištění normálního provozu a optimálního výkonu CO2 laserového řezacího stroje je nezbytná pravidelná údržba a odstraňování závad. Systematickou údržbou a včasným odstraňováním závad lze prodloužit životnost zařízení, zlepšit kvalitu řezu a zkrátit prostoje.

Pravidelná údržba

Pravidelná údržba je základem pro udržení efektivního provozu laserového řezacího stroje. Údržba zahrnuje:

- Vyčistěte filtr: Filtr v systému přívodu plynu je zodpovědný za odstraňování nečistot a vlhkosti z plynu a za udržování plynu čistého. Doporučuje se čistit nebo měnit filtr pravidelně každý měsíc, aby byl zajištěn volný průtok plynu. Znečištěné filtry způsobí nedostatečný průtok plynu, což ovlivní kvalitu řezání.

- Kontrola plynovodu: Pravidelně kontrolujte stav připojení a utěsnění plynovodu, zda nedochází k úniku plynu. Detektor úniku plynu můžete použít ke kontrole a opravě nebo výměně poškozeného potrubí včas, abyste zabránili úniku plynu způsobujícímu bezpečnostní rizika.

- Údržba kompresoru a sušičky: Pravidelně mažte a udržujte kompresor, abyste zajistili jeho správnou funkci. Současně zkontrolujte pracovní stav sušičky, abyste se ujistili, že dokáže účinně odstraňovat vlhkost z plynu, aby vlhkost neovlivňovala účinek řezání.

- Seřiďte a kalibrujte laserový řezací stroj: Pravidelně kontrolujte systém optické dráhy, zaostřovací čočku a reflektor laserového řezacího stroje, abyste se ujistili, že jsou čisté a neporušené. Kalibrujte zařízení, abyste zajistili, že energie a ohnisková poloha laserového paprsku splňují požadavky na řezání.

Běžné problémy a řešení

Při používání CO2 laserového řezacího stroje se můžete setkat s některými běžnými problémy. Zde jsou řešení:

Nedostatečný průtok plynu

- Analýza problému: Nedostatečný průtok plynu může být způsoben ucpáním filtru, poruchou systému dodávky plynu nebo netěsností plynového potrubí.

- Řešení: Nejprve zkontrolujte, zda je přívod plynu normální a ověřte, zda je tlak v plynové láhvi dostatečný. Poté filtr vyčistěte nebo vyměňte, abyste se ujistili, že je čistý a bez překážek. Nakonec zkontrolujte stav připojení a utěsnění plynovodu a případné netěsnosti včas opravte.

Špatná kvalita řezání

- Analýza problému: Špatná kvalita řezání může souviset s nastavením typu plynu, tlaku nebo průtoku nebo může souviset s charakteristikami materiálu a stavem stroje.

- Řešení: Podle požadavků řezného materiálu vhodně upravte typ plynu (jako je kyslík, dusík nebo vzduch), abyste zajistili výběr vhodného pomocného plynu. Současně zkontrolujte a upravte tlak a průtok plynu tak, aby byly v doporučeném rozsahu. Kromě toho se ujistěte, že je optický systém laserového zařízení čistý, a upravte rychlost řezání a výkon laseru podle vlastností materiálu.

Význam odborné inspekce

I když pravidelná údržba a odstraňování problémů mohou vyřešit mnoho běžných problémů, pravidelné kontroly profesionálním technikem jsou nezbytné. Mezi konkrétní důvody patří:

- Komplexní kontrola potenciálních problémů: Profesionální technici mohou provést komplexní kontrolu laserového řezacího stroje a okamžitě identifikovat potenciální závady a bezpečnostní rizika. Mohou používat profesionální vybavení a zkušenosti k identifikaci detailů, které mohou operátoři přehlédnout.

- Zlepšení spolehlivosti zařízení: Pravidelné odborné kontroly mohou zajistit, aby každá součást zařízení fungovala v nejlepším stavu, snížit pravděpodobnost náhlých poruch a zlepšit celkovou spolehlivost a stabilitu zařízení.

- Prodlužte životnost zařízení: Pravidelnými odbornými kontrolami a údržbou lze nejen včas řešit problémy, ale také efektivně prodloužit životnost zařízení a snížit dlouhodobé provozní náklady.

Údržba a odstraňování závad jsou důležitou součástí zajištění normálního provozu strojů na řezání CO2 laserem. Pravidelným čištěním a kontrolou, včasným řešením běžných problémů a vyhledáním pomoci profesionálních techniků mohou společnosti zlepšit efektivitu a bezpečnost zařízení, zajistit kvalitu řezání, a tím zvýšit výrobní kapacitu a konkurenceschopnost trhu.

Shrnout

Systém přívodu plynu CO2 laserového řezacího stroje hraje zásadní roli při zajišťování kvality a účinnosti řezání. Systém přívodu plynu poskytuje nejen potřebný plyn pro proces řezání laserem, ale hraje také klíčovou roli při zlepšování přesnosti řezání a snižování ztrát materiálu. Pochopení jeho základního složení, principu činnosti a požadavků na dodávku plynu může nejen pomoci optimalizovat proces řezání, ale také zlepšit bezpečnost a spolehlivost zařízení.

Základní složení

Systém dodávky plynu se skládá hlavně z kompresoru, sušičky, filtru a rozvodu. Kompresor je zodpovědný za zajištění tlaku a průtoku plynu, aby byla zajištěna stabilita dodávky plynu; sušička odstraňuje vlhkost z plynu, aby se zabránilo ovlivnění účinku laseru během procesu řezání; filtr odstraňuje nečistoty z plynu, aby byla zajištěna čistota plynu; distribuční systém efektivně dodává plyn do řezací hlavy a dalších klíčových součástí.

Ve společnosti AccTek je náš řezací stroj CO2 laserem vybaven účinným systémem přívodu plynu, který zajišťuje, že každé řezání může dosáhnout nejlepších výsledků a pomáhá uživatelům dosáhnout vyšší efektivity výroby.

Jak to funguje

Princip fungování systému přívodu vzduchu zahrnuje více článků. Nejprve laserový zdroj generuje laserový paprsek prostřednictvím excitace plynu a laserový paprsek je zaostřen a ozařován na povrch materiálu. Současně hraje klíčovou roli v procesu řezání pomocný plyn poskytovaný systémem přívodu plynu. Různé typy pomocných plynů (jako je kyslík, dusík a stlačený vzduch) mohou významně ovlivnit rychlost a kvalitu řezu.

Volba vhodného pomocného plynu může zlepšit řezný účinek. Například kyslík pomáhá zvýšit řeznou rychlost kovových materiálů, zatímco dusík je vhodný pro prevenci oxidace nekovových materiálů. Laserové řezací stroje AccTek flexibilně podporují různé typy pomocných plynů, aby vyhovovaly různým potřebám řezání a poskytovaly zákazníkům lepší služby.

Požadavky na dodávku plynu

Pro zajištění vysoké účinnosti laserového řezání má systém přívodu plynu přísné požadavky na čistotu, tlak a průtok plynu. Vysoce čistý plyn může účinně snížit interferenci nečistot v reakci, a tím zlepšit kvalitu řezu. Vhodný tlak a průtok plynu jsou klíčem k zajištění efektivního provozu laserového řezacího stroje. Příliš nízký tlak a průtok povedou k neúplnému řezání, zatímco příliš vysoký tlak a průtok mohou poškodit materiál.

Ve společnosti AccTek poskytujeme uživatelům podrobné pokyny týkající se požadavků na dodávku plynu, které jim pomohou vybrat vhodnou konfiguraci plynu a upravit odpovídající tlak a průtok, aby bylo zajištěno, že zařízení bude vždy v nejlepším stavu řezání.

Pravidelná údržba a odborné prohlídky

Prostřednictvím pravidelné údržby a odborných kontrol zajišťujeme, že zařízení je vždy v nejlepším stavu a poskytujeme spolehlivou podporu výroby. Pravidelné čištění filtrů, kontrola plynovodů a údržba kompresorů a sušiček mohou nejen zlepšit kvalitu řezání, ale také zabránit potenciálním poruchám.

Pravidelné kontroly profesionálními techniky mohou včas odhalit potenciální problémy se zařízením a vyhnout se ovlivnění efektivity výroby. Společnost AccTek prosazuje pravidelnou kontrolu zařízení a služby údržby, aby bylo zajištěno, že laserové řezací stroje zákazníků budou udržovány v nejlepším stavu, sníží se výskyt poruch a zlepší se efektivita výroby.

Stručně řečeno, systém přívodu plynu CO2 laserového řezacího stroje hraje klíčovou roli v kvalitě a účinnosti řezání. Díky pochopení jeho základního složení a pracovních principů mohou uživatelé lépe optimalizovat proces řezání a zajistit bezpečnost a spolehlivost zařízení. Ve společnosti AccTek jsme odhodláni poskytovat vysoce výkonná řešení pro řezání laserem a prostřednictvím pravidelné údržby a odborných kontrol zajišťujeme, že zařízení zákazníků je vždy v nejlepším provozním stavu a poskytujeme silnou podporu výroby. Výběrem nás získáte nejen vysoce kvalitní vybavení, ale také vynikající zákaznický servis a technickou podporu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení