Jak horké je laserové svařování?

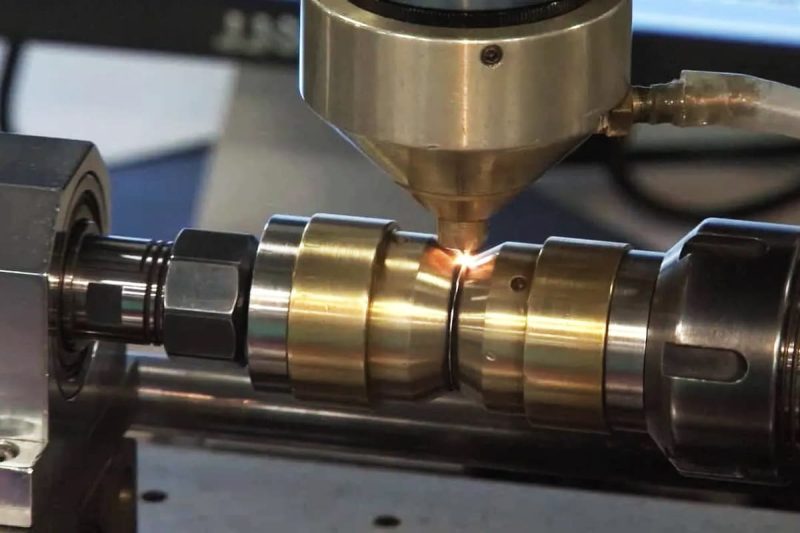

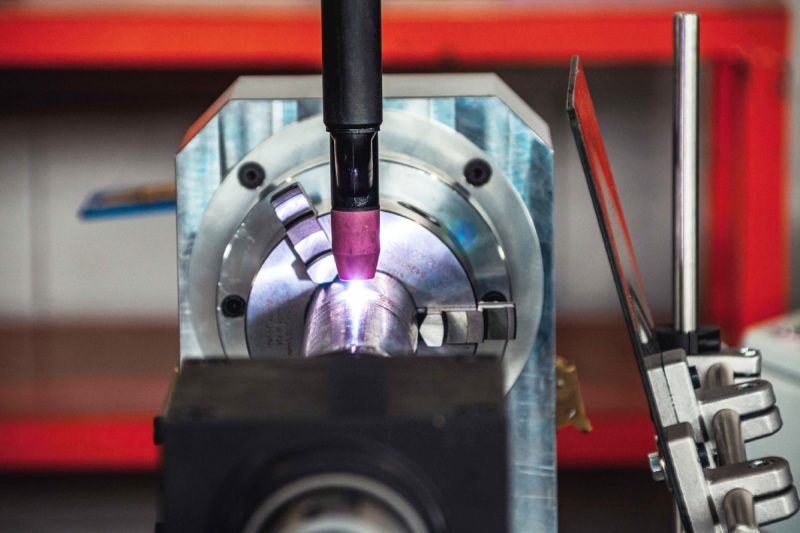

Laserové svařování je efektivní a přesná svařovací technologie. Jeho jádro spočívá v použití vysoce intenzivního laserového paprsku k místnímu roztavení materiálu a dosažení pevného spojení rychlým ochlazením. Na rozdíl od tradičních metod svařování je energie laserového svařování koncentrovaná a kontrolovatelná a její provozní teplota je extrémně vysoká, což může snadno dosáhnout 6000 ℃ nebo dokonce vyšší, což stačí k roztavení většiny kovů a slitin. Teplota je kritickým parametrem v procesu laserového svařování. Určuje nejen rychlost tavení a hloubku svařování materiálu, ale ovlivňuje také pevnost a povrchovou úpravu svarového spoje. Díky vysoce koncentrovanému tepelnému vstupu laserového paprsku má laserové svařování zjevné výhody v rychlosti, přesnosti a řízení tepelně ovlivněných zón (HAZ), což z něj činí preferovaný proces v mnoha oborech.

Regulace teploty při laserovém svařování také přímo ovlivňuje vhodnost a konečný výkon procesu. Pokud je teplota svařování příliš vysoká, může dojít k přepálení materiálu nebo se mohou objevit vady svařování, jako jsou póry a praskliny; pokud je teplota příliš nízká, materiál se nemusí úplně roztavit, což má za následek problémy, jako je neúplné provaření. Kromě toho budou mít na teplotu svařování významný vliv různé faktory, jako je typ svařovacího materiálu, výkon laseru, ohnisko paprsku a rychlost svařování. Ve skutečných provozech inženýři obvykle optimalizují účinek svařování úpravou parametrů procesu na základě bodu tání a tepelné vodivosti materiálu. Právě díky této přesné kontrole teploty může být laserové svařování široce používáno v průmyslových odvětvích s vysokou poptávkou, jako je výroba automobilů, letecký průmysl a lékařská zařízení, a prokázalo svůj vynikající výkon a přizpůsobivost.

Obsah

Porozumění teplotám laserového svařování

Princip vysoké teploty v laserovém svařování

materiál díky vysoké hustotě energie zaostřeného laserového paprsku k vytvoření pevného svarového spoje. Během procesu laserového svařování může být ohnisková teplota laserového paprsku velmi vysoká, obvykle přesahující 6000 ℃ a v některých případech dokonce až 10 000 ℃. Tato vysoká teplota stačí k roztavení téměř všech běžných kovových materiálů, jako jsou např nerezová ocel, slitina hliníku, měďa slitiny titanu. Vysokoteplotní charakteristiky laserového svařování umožňují dokončit proces tavení a svařování v krátkém čase a díky koncentrovanému příkonu tepla lze minimalizovat tepelně ovlivněnou zónu (HAZ), čímž se snižuje riziko tepelné deformace a zbytkové napětí.

Ve srovnání s tradičními svařovacími procesy má laserové svařování následující jedinečné výhody:

- Vysoká hustota energie: Energie v ohniskové oblasti laserového svařování je koncentrovaná, což může rychle roztavit kov a je vhodné pro přesné svařování.

- Vysoká přesnost ovládání: Výkon laseru, zaostření paprsku a další parametry lze přesně nastavit tak, aby poskytovaly vysoce ovladatelné rozložení teploty.

- Rychlý ohřev: Laserové svařování může rychle roztavit kov během milisekund, což výrazně zvyšuje rychlost svařování.

Porovnání teploty laserového svařování s jinými svařovacími procesy

Ve srovnání s jinými tradičními svařovacími procesy má laserové svařování jiné teplotní charakteristiky a tepelně ovlivněné režimy. Následuje srovnání teplot mezi laserovým svařováním, obloukovým svařováním a odporovým svařováním:

Laserové svařování

- Teplotní rozsah: obvykle mezi 6000 ℃ a 10 000 ℃, teplota v ohniskové oblasti může být velmi vysoká.

- Rozložení teploty: Teplota laserového svařování je soustředěna v oblasti svařování a téměř žádné teplo nedifunduje do okolních materiálů.

- Vlastnosti: Díky vysoce koncentrované teplotě a přesné kontrole může laserové svařování dokončit roztavení ve velmi krátké době, s vysokou rychlostí svařování a malou tepelně ovlivněnou zónou. Je vhodný pro scény s extrémně vysokými požadavky na přesnost a kvalitu svařování.

Obloukové svařování

- Teplotní rozsah: obecně mezi 3500 ℃ a 6000 ℃, v závislosti na typu oblouku a podmínkách svařování.

- Rozložení teploty: Obloukové svařování má široké rozložení teplot a teplota se rozšíří na větší plochu, což může vést k větší zóně ovlivněné teplem.

- Vlastnosti: Obloukové svařování se obvykle používá pro svařování silnějších materiálů. I když je teplota vyšší, může způsobit větší tepelnou deformaci a napětí v důsledku velkého tepelného příkonu a přesnost regulace je relativně špatná.

Odporové svařování

- Teplotní rozsah: Teplota odporového svařování je obvykle pod 3000 ℃ a koncentruje se v místě kontaktu.

- Rozložení teploty: Teplota odporového svařování se soustřeďuje hlavně tam, kde se dvě elektrody dostávají do kontaktu s materiálem a vytvářejí místní ohřev.

- Vlastnosti: Odporové svařování je vhodné pro svařování tenkých deskových materiálů. Nízká teplota a koncentrovaná oblast svařování pomáhají zabránit přehřátí, ale rozsah použití je úzký.

Laserové svařování je vhodné pro vysoce přesné svařovací úlohy, které vyžadují jemnou kontrolu svařovací teploty a malé tepelně ovlivněné zóny díky svým charakteristikám vysoké teploty a koncentrovaného tepelného příkonu. Ve srovnání s tradičními procesy obloukového svařování a odporového svařování poskytuje laserové svařování vyšší hustotu energie, rychlejší svařovací proces a menší tepelně ovlivněnou zónu, díky čemuž je široce používáno v letectví, výrobě automobilů, elektronických zařízeních a dalších oborech. Rozdíly v regulaci teploty a kvalitě svařování u různých svařovacích procesů také způsobují, že mají své výhody a omezení v různých materiálech a průmyslových potřebách.

Faktory ovlivňující teplotu svařování

Laserové svařování je technologie přesného svařování a jeho svařovací teplota je ovlivněna mnoha faktory. Tyto faktory přímo souvisejí s účinkem svařování, kvalitou svařování a výkonem konečného produktu. Dále podrobně probereme, jak několik hlavních faktorů ovlivňuje teplotu laserového svařování.

Výkon laseru

Výstupní výkon laseru je jedním z nejkritičtějších faktorů ovlivňujících teplotu laserového svařování. Čím vyšší je výkon, tím větší je energie emitovaná laserovým paprskem a tím silnější je materiál, který lze roztavit, ale může také způsobit problémy, jako je přepálení a tepelné poškození.

- Vysoce výkonný laser: používá se pro silnější materiály, může rychle poskytnout dostatek energie k roztavení materiálu. Síla průmyslové úrovně laserové svařovací stroje je obvykle mezi 500W a 6000W. Podle různých potřeb lze výkon upravit tak, aby se přizpůsobil tloušťce a typu různých materiálů. Svařování laserem s vyšším výkonem je vhodné pro tlusté materiály a velkosériovou výrobu, ale je také pravděpodobnější, že způsobí akumulaci tepla, což má za následek tepelnou deformaci nebo nerovnoměrné svařování.

- Nízkovýkonový laser: vhodný pro tenké materiály, schopný jemného svařování s řízeným přívodem tepla. Svařování laserem s nízkým výkonem může snížit tepelný dopad na materiál, ale pokud je výkon příliš nízký, nemusí dojít k úplnému roztavení materiálu, což má za následek nedostatečnou pevnost svarového spoje.

Zaměření paprsku

Ohnisko paprsku je jedním z klíčových faktorů, které určují rozložení teploty laserového svařování. Stupeň zaostření laserového paprsku přímo ovlivňuje hustotu energie, která zase určuje teplotu během procesu svařování.

- Přesné zaostření: Čím přesněji je laserový paprsek zaostřen, tím vyšší je hustota energie a teplota, což může rychle roztavit materiál a dokončit svařování. Přesné zaostření může zajistit rovnoměrné rozložení tepla během svařování a dobré výsledky svařování.

- Offset ohniska: Pokud je zaostření laserového paprsku posunuto nebo zaostření není dostatečně přesné, distribuce energie je nerovnoměrná a teplota svařované oblasti bude také nerovnoměrná, což může vést ke špatné pevnosti svarového spoje nebo dokonce k problémům s kvalitou jako je svařování za studena a praskliny.

Typ materiálu

Vlastnosti tepelné vodivosti a rozdíly v bodech tání různých materiálů určují požadovanou teplotu svařování. Tepelná vodivost, bod tání a odrazivost materiálu mohou významně ovlivnit výsledky laserového svařování.

- Tepelná vodivost: Materiály s vysokou tepelnou vodivostí (jako je měď a hliník) mohou rychle rozptýlit teplo z oblasti svařování do okolí, což znamená, že k roztavení těchto materiálů jsou zapotřebí vyšší teploty. Naproti tomu materiály s nízkou tepelnou vodivostí (jako je nerezová ocel a titan) s větší pravděpodobností akumulují teplo v místní oblasti, takže je poměrně snadné dosáhnout požadované teploty svařování.

- Bod tavení: Rozdíl v bodech tavení různých materiálů také přímo ovlivňuje teplotu svařování. Například bod tání nerezové oceli je 1450 ℃, zatímco bod tání hliníkové slitiny je nižší, asi 660 ℃. To znamená, že svařování nerezové oceli vyžaduje vyšší teploty a silnější laserový výkon, zatímco svařování hliníkových slitin může používat nižší teploty.

Rychlost svařování

Rychlost svařování je dalším důležitým faktorem ovlivňujícím teplotu. Rychlost svařování určuje tepelný příkon materiálu za jednotku času, což následně ovlivňuje teplotu svařování.

- Vyšší rychlost svařování: Při vyšší rychlosti svařování prochází laserový paprsek svarem kratší dobu a snižuje se přísun tepla do materiálu. To bude mít za následek nižší teplotu v zóně svaru a menší akumulaci tepla, což pomáhá snížit tepelně ovlivněnou zónu, deformaci a zbytkové napětí. Příliš vysoké rychlosti svařování však mohou vést k nedostatečnému roztavení svarového kovu, což vede k problémům s kvalitou svaru.

- Nižší rychlost svařování: Nižší rychlosti svařování umožňují laserovému paprsku zůstat v zóně svaru delší dobu, což umožňuje akumulaci tepla, čímž se zvyšuje teplota zóny svaru. To pomáhá při svařování silnějších materiálů, ale může to také vést k přehřátí, deformaci a expanzi tepelně ovlivněné zóny.

Teplota laserového svařování je ovlivněna mnoha faktory, včetně výkonu laseru, zaostření paprsku, typu materiálu a rychlosti svařování. Každý faktor bude ovlivňovat teplotu svařování v různé míře, a tak určovat účinek a kvalitu svařování. Ve skutečném provozu je třeba optimalizovat parametry svařování podle typu materiálu, tloušťky a požadavků na proces, aby byl zajištěn hladký proces svařování a získání vysoce kvalitních svarových spojů.

Teplotní rozsah laserového svařování

Laserové svařování je vysoce přesný svařovací proces, který zahřívá materiál laserovým paprskem s koncentrovanou energií. Během procesu svařování je rozsah distribuce teplot široký, od bodu tavení materiálu až po špičkovou teplotu svarové zóny. Kontrola a řízení teploty je rozhodující pro kvalitu svaru. Dále budou podrobně probrány různé aspekty teploty při laserovém svařování, včetně bodu tání materiálu, teploty tepelně ovlivněné zóny (HAZ) a maximální teploty svarové lázně.

Bod tání materiálu

Během procesu laserového svařování musí laserový paprsek zahřát materiál nad jeho bod tání, aby se materiál roztavil a vytvořil svarový spoj. Různé materiály mají různé teploty tání, což přímo ovlivňuje teplotu potřebnou pro laserové svařování. Níže jsou uvedeny rozsahy teplot tání běžných materiálů:

- Ocel: Teplota tání oceli je obvykle mezi 1200 ℃ a 1500 ℃. Teplota tání se liší v závislosti na typu oceli (jako je uhlíková ocel, legovaná ocel atd.). Bod tavení uhlíkové oceli je relativně nízký, zatímco body tavení legované oceli a nerezové oceli mohou být vyšší.

- Hliník: Teplota tání hliníku je relativně nízká, obecně mezi 600 ℃ a 700 ℃. Hliník se díky nižšímu bodu tavení snáze svařuje laserem, ale je také náchylnější k přehřívání, což má za následek tepelnou deformaci.

- Titanová slitina: Teplota tání titanové slitiny je asi 1660 ℃, což je vyšší než u oceli a hliníku. Proto je při svařování titanové slitiny potřeba řídit teplotu laseru ve vyšším rozsahu, aby byla zajištěna kvalita tavení a svařování.

Tyto rozsahy bodu tání určují výběr a nastavení výkonu laseru a také kladou požadavky na tepelné řízení během procesu svařování.

Teplota tepelně ovlivněné zóny (HAZ).

Tepelně ovlivněná zóna (HAZ) označuje oblast, kde teplota materiálu stoupá v důsledku zahřívání laserového paprsku během procesu svařování, ale nedosahuje bodu tavení. V této oblasti sice nedochází k tavení, ale vlivem zvýšení teploty se změní mikrostruktura materiálu, což může ovlivnit mechanické vlastnosti materiálu.

- Teplotní rozsah: Teplota tepelně ovlivněné zóny je obvykle nižší než bod tání materiálu, ale dostatečná k tomu, aby způsobila změny v mřížkové struktuře materiálu, obvykle v rozmezí od 500°C do 1000° U některých vysokopevnostních materiálů, tyto teploty jsou dostatečné ke změně tvrdosti a mohou dokonce způsobit křehnutí.

- Ovlivňující faktory: Teplota tepelně ovlivněné zóny je ovlivněna mnoha faktory, včetně výkonu laseru, zaostření paprsku, rychlosti svařování a tepelné vodivosti materiálu. Čím větší je výkon laseru a čím nižší je rychlost svařování, tím větší je tepelně ovlivněná zóna a tím vyšší je teplota.

Kontrola teploty HAZ je zásadní pro zajištění kvality svarového spoje. Nadměrná teplota HAZ může vést ke snížení výkonu materiálu a dokonce ovlivnit celkovou pevnost svaru a únavovou životnost.

Špičková teplota svarové lázně

Svarová lázeň je oblast tekutého kovu tvořená roztaveným kovem během procesu laserového svařování. Špičková teplota svarové lázně je nejkoncentrovanější teplotou během procesu svařování a obvykle se nachází ve středu svarové zóny. Teplota svarové lázně je obvykle mezi 3000 ℃ a 6000 ℃, což stačí k roztavení většiny kovů a je klíčem k vytvoření pevného svarového spoje.

- Rozsah teplot svarové lázně: Teplota svarové lázně se může lišit v závislosti na materiálu a parametrech laseru. U materiálů s vysokým bodem tání (jako jsou slitiny titanu, nerezová ocel atd.) může teplota svarové lázně dosáhnout více než 3000 °C, zatímco u materiálů s nízkým bodem tání (jako jsou hliníkové slitiny) je teplota relativně nízká, obvykle mezi 3000 °C a 4500 °C

- Vliv teploty na kvalitu svařování: Teplota svarové lázně přímo určuje hloubku a šířku roztavené lázně a také tvar konečného svarového spoje. Příliš vysoká teplota svarové lázně může způsobit, že roztavená lázeň bude příliš hluboká, což zvyšuje riziko tepelné deformace, zatímco příliš nízká teplota může vést k nedostatečnému svařování a nedostatečné pevnosti spoje.

Při laserovém svařování se teplota pohybuje od bodu tání materiálu až po špičkovou teplotu svarové lázně. Bod tání určuje minimální teplotu, kterou musí laser dosáhnout, zatímco teplota tepelně ovlivněné zóny a špičková teplota svarové lázně ovlivňují hloubku svaru, pevnost spoje a konečné vlastnosti svaru. materiál. Různé materiály, parametry svařování a nastavení procesu ovlivní rozložení teploty během svařování, takže ve skutečném provozu je potřeba teplotu přesně kontrolovat, aby byla zajištěna kvalita svaru a spolehlivost svarového spoje.

Vliv teploty na kvalitu a výkon svařování

Teplota je kritickým faktorem v procesu laserového svařování, který ovlivňuje kvalitu svaru, vlastnosti materiálu a výkon konečného obrobku. Laserové svařování vyžaduje zahřátí materiálu na dostatečnou teplotu, aby se roztavil a spojil, ale příliš vysoké nebo příliš nízké teploty budou mít negativní dopad na kvalitu svaru a vlastnosti materiálu. Následující text podrobně pojednává o konkrétních vlivech teploty na kvalitu a výkon svaru.

Vlastnosti materiálu

Během procesu svařování změny teploty způsobí změny v mikrostruktuře materiálu, které přímo ovlivní mechanické vlastnosti svarového spoje.

- Zjemnění nebo zhrubnutí zrna: Během laserového svařování se materiál rychle zahřívá a ochlazuje a změny teploty mohou vést ke zjemnění nebo zhrubnutí zrna. Velikost zrn přímo ovlivňuje pevnost a houževnatost materiálu. Příliš vysoká teplota může vést ke zhrubnutí zrna a snížení pevnosti svarového spoje. Naopak nižší teploty svařování mohou vést k příliš velkému množství jemných zrn, což může oslabit houževnatost svařované oblasti.

- Fázová změna: Některé materiály podléhají fázovým změnám během ohřevu, jako je změna oceli z feritu na austenit při vysokých teplotách. Tato změna fáze může způsobit změny mechanických vlastností materiálu. Různé procesy tepelného zpracování (jako je žíhání, kalení) mohou také nastat při různých teplotách svařování, což ovlivňuje tvrdost, pevnost v tahu a odolnost materiálu proti únavě.

Kvalita svařování

Teplota má přímý vliv na kvalitu svarových spojů, zejména z hlediska celistvosti a stability spoje.

- Příliš vysoká teplota: Příliš vysoká teplota může způsobit řadu defektů svařování, včetně pórů, prasklin, přepálení atd. Při vysokých teplotách je lázeň roztaveného kovu příliš velká a do roztavené lázně může snadno vniknout plyn, což má za následek tvorbu póry. Kromě toho mohou vysoké teploty také způsobit oxidaci nebo křehké fáze na povrchu materiálu, což zvyšuje riziko prasklin při svařování. Příliš vysoká teplota může také způsobit přepálení materiálu, což způsobí přetavení oblasti svařování a v konečném důsledku to povede ke snížení pevnosti spoje.

- Příliš nízká teplota: Když je teplota svařování příliš nízká, kov nelze úplně roztavit, což může mít za následek neúplné proniknutí. Neúplná penetrace znamená skutečnost, že roztavená část svarového spoje není zcela spojena, což má za následek snížení pevnosti spoje. Nižší teploty svařování mohou navíc také způsobit nerovný povrch svarových spojů, trhliny za studena nebo sníženou pevnost v tahu.

Zbytkové napětí a deformace

Při laserovém svařování dochází vlivem vysoké teploty k tepelné roztažnosti a smršťování v oblasti svařování, což způsobí zbytkové napětí a tepelnou deformaci.

- Zbytkové napětí: Během vysokoteplotního svařování bude kov vystaven roztahování a smršťování a tepelná roztažnost svařované oblasti je obvykle větší než roztažnost nesvařované oblasti, což způsobí zbytkové napětí. Nadměrné zbytkové napětí může způsobit deformaci materiálu během používání a dokonce způsobit prasknutí spoje nebo únavové selhání. Přítomnost zbytkového napětí může také způsobit šíření trhlin ve svařované části, což ovlivňuje spolehlivost celkové konstrukce.

- Tepelná deformace: Vysoká teplota laserového svařování může způsobit tepelnou deformaci materiálu, zejména u tenkých materiálů. Stupeň tepelné deformace závisí na faktorech, jako je teplota svařování, koeficient tepelné roztažnosti materiálu a rychlost svařování. Tepelná deformace může způsobit nepřesné rozměry dílů, a tím ovlivnit montáž a funkci dílů. Zejména v některých odvětvích přesné výroby, jako je letecký průmysl a výroba elektroniky, může nadměrná tepelná deformace způsobit, že díly nesplní požadavky na toleranci.

Tepelné zpracování a korekce po svařování

Pro kontrolu a snížení zbytkového napětí a tepelné deformace vznikající během svařování je obvykle po svařování vyžadováno vhodné tepelné zpracování nebo korekce.

- Tepelné zpracování: Po svařování je často nutné materiály žíhat, normalizovat nebo kalit, aby se eliminovalo zbytkové pnutí, optimalizovala se mikrostruktura materiálu a zlepšily se mechanické vlastnosti. Řízením procesu ohřevu a chlazení lze účinně snížit nepříznivé účinky způsobené příliš vysokými nebo nízkými teplotami.

- Korekce: Pro větší tepelné deformace je obvykle nutná mechanická korekce nebo použití technologie laserové nivelace pro korekci tvarových a rozměrových odchylek obrobku. To pomáhá obnovit původní tvar svařovaného dílu a zajistit jeho přesnost a stabilitu při používání.

Teplota má zásadní vliv na kvalitu a výkon laserového svařování. Od mikrostrukturálních změn materiálu přes pevnost a stabilitu svarového spoje až po zbytkové napětí a tepelnou deformaci během procesu svařování je kontrola teploty klíčem k zajištění kvality svařování. Příliš vysoká nebo příliš nízká teplota může způsobit vady svařování a ovlivnit výkon a spolehlivost konečného produktu. Proto je v procesu laserového svařování nezbytná přesná regulace teploty a rozumné řízení svařovacích parametrů pro získání vysoce kvalitních svarových spojů.

Ovládání teploty laserového svařování

Pro zajištění vysoce kvalitních výsledků svařování je nezbytné přesně kontrolovat teplotu laserového svařování. Teplota svařování přímo ovlivňuje pevnost svarového spoje, mikrostrukturu svařované oblasti a vlastnosti konečného produktu. Níže jsou uvedeny některé běžně používané strategie pro řízení teploty, které pomáhají optimalizovat proces svařování a zajišťují stabilitu a konzistenci kvality svařování.

Upravte parametry procesu

Během procesu svařování jsou parametry procesu, jako je výkon laseru, rychlost svařování a režim paprsku, klíčovými faktory ovlivňujícími teplotu svařování. Přesné nastavení těchto parametrů pomáhá dosáhnout požadované regulace teploty.

- Výkon laseru: Výkon laseru přímo určuje množství vložené energie, která ovlivňuje teplotu roztavené lázně. Vyšší výkon je vhodný pro svařování silných materiálů, ale může způsobit přepálení nebo tepelné poškození. Nižší výkon je vhodný pro svařování tenkých materiálů, ale může způsobit neúplnou penetraci. Výkon by měl být upraven podle tloušťky materiálu a požadavků na svařování.

- Rychlost svařování: Rychlost svařování je nepřímo úměrná příkonu tepla. Vyšší rychlosti svařování mohou snížit vnesené teplo a tím snížit svařovací teploty, což je vhodné pro tenké materiály nebo situace, kde je potřeba méně tepla. Nižší rychlosti svařování mohou poskytnout větší tepelný příkon, což je vhodné pro tlusté materiály nebo situace, kde jsou vyžadovány silnější svary.

- Režim paprsku: Režim ostření laserového paprsku (jako je kruhový, obdélníkový nebo lineární režim) ovlivňuje hustotu energie paprsku a tím i rozložení teploty. Přesné zaostření paprsku může soustředit laserovou energii do malé oblasti a rychle zahřát materiál. A režim rozšířeného paprsku dokáže rovnoměrně rozdělit teplo a snížit riziko místního přehřátí.

Předehřev a dohřev

Některé materiály jsou velmi citlivé na teplo, zejména materiály jako hliníkové slitiny a vysokopevnostní ocel. Strategie pro řízení přísunu tepla zahrnují předehřívání a následné zahřívání, což může pomoci snížit trhliny, tepelné deformace a zbytková napětí.

- Předehřev: Předehřev označuje zahřátí materiálu na určitou teplotu před svařováním. U materiálů s nízkým bodem tání, jako jsou slitiny hliníku a slitiny hořčíku, může předehřátí snížit tepelné namáhání a riziko praskání způsobené rychlým ochlazením materiálu během svařování. Předehřev může také snížit tepelný šok během svařování a vyhnout se prasklinám způsobeným nadměrnými teplotními rozdíly.

- Dodatečné zahřívání: Zahřívání (nebo žíhání) po svařování pomáhá snížit zbytkové napětí v oblasti svařování, snižuje riziko tepelné deformace a zlepšuje mechanické vlastnosti svarového spoje. Dodatečného ohřevu se obvykle dosahuje řízením rychlosti ochlazování po svařování, zejména při svařování vysokopevnostní oceli nebo jiných materiálů citlivých na teplo.

Systém monitorování a zpětné vazby

Moderní laserové svařovací zařízení je obvykle vybaveno vysoce přesnými systémy sledování teploty, které dokážou monitorovat teplotu svařování v reálném čase a upravovat parametry procesu podle údajů v reálném čase. Tyto systémy nejen zlepšují přesnost svařovacího procesu, ale také zajišťují stálou kvalitu svařování.

- Teplotní senzor: Teplotní senzor může měřit teplotu svařované oblasti v reálném čase a zpětnou vazbu o informaci o změně teploty do řídicího systému. Mezi běžně používané senzory patří infračervené teplotní senzory a senzory laserového spektra, které dokážou bezdotykově sledovat teplotu svařované oblasti.

- Systém automatického nastavení zpětné vazby: Systém sledování teploty lze propojit se systémem řízení výkonu laseru a systémem řízení rychlosti svařování, aby se dynamicky přizpůsoboval výkon laseru a rychlost svařování podle aktuální teploty svařování, aby se teplota udržela v požadovaném rozsahu. Takový automatický zpětnovazební systém nejen zlepšuje stabilitu svařování, ale také snižuje chyby lidské obsluhy.

Další strategie řízení teploty

Kromě výše uvedených metod lze při laserovém svařování kombinovat další technologie pro další řízení teploty.

- Řízení laserového pulsu: Úpravou frekvence a trvání laserového pulsu lze přesně řídit přívod tepla. Krátké pulzy mohou dosáhnout nižšího vstupu teploty a jsou vhodné pro materiály citlivé na teplo, zatímco dlouhé pulzy jsou vhodné pro svařovací úlohy, které vyžadují vyšší teploty.

- Vícepaprskové svařování: Použití více laserových paprsků pracujících paralelně během procesu svařování napomáhá rovnoměrnému rozložení tepla ve svařované oblasti, zabraňuje místnímu přehřátí, čímž zlepšuje kvalitu svařování.

Teplotu laserového svařování lze efektivně řídit přesným nastavením parametrů procesu, předehříváním a dohřevem, efektivními strategiemi chlazení a pokročilými systémy sledování teploty a zpětné vazby. Tyto kontroly pomáhají zajistit, aby teplota během svařování zůstala v optimálním rozsahu, což má za následek vysoce kvalitní svarové spoje, snížené riziko defektů a optimalizovaný výkon konečného produktu.

Úvahy o teplotě ve specifických aplikacích

Technologie laserového svařování je široce používána v mnoha průmyslových odvětvích a v různých oborech existují značné rozdíly v požadavcích na teplotu svařování. Když každé odvětví používá laserové svařování, je nutné přesně řídit teplotu svařování na základě vlastností materiálu, cílů svařování a požadavků na kvalitu. Zde jsou některé úvahy o regulaci teploty pro hlavní průmyslová odvětví.

Automobilový průmysl

V automobilovém průmyslu je laserové svařování široce používáno při svařování konstrukčních dílů karoserie, jako jsou dveře, střechy, podvozky atd. Toto odvětví má velmi vysoké požadavky na kvalitu a účinnost svařování, takže kontrola teploty je obzvláště kritická.

- Pevnost svařování: Konstrukce karoserie musí mít vysokou pevnost svařování, aby byla zajištěna bezpečnost jízdy. Proto musí být teplota svařování dostatečně vysoká, aby se zajistilo dobré natavení oblasti svařování a splnily se požadavky na vysokou pevnost. Příliš vysoká teplota však může vést ke křehkosti svarového spoje, proto je potřeba přívod tepla přesně kontrolovat.

- Efektivita a rychlost výroby: Automobilový průmysl má vysoké požadavky na rychlost výroby. Kontrola teploty při svařování musí zajistit nejen kvalitu svařování, ale také zohlednit účinnost svařování. Řízení vhodné svařovací teploty proto může pomoci zvýšit rychlost výrobní linky při zachování vysoce kvalitních svarových spojů.

- Tepelně ovlivněná zóna (HAZ): Materiál karoserie je většinou z vysokopevnostní oceli nebo slitiny hliníku a zvláště důležitá je kontrola tepelně ovlivněné zóny. Nadměrná teplota způsobí změknutí tepelně ovlivněné zóny a ovlivnění mechanických vlastností materiálu. Proto je nutné vyhnout se příliš vysokým svařovacím teplotám, aby se zabránilo degradaci vlastností materiálu.

Letecký průmysl

Letecký průmysl má extrémně přísné požadavky na vlastnosti materiálů a kontrola teploty během svařování je obzvláště důležitá. Zejména při výrobě konstrukčních dílů letadel a součástí motorů bude mít příliš vysoká nebo příliš nízká teplota svařování významný dopad na vlastnosti materiálu.

- Řízení tepelně ovlivněných zón: Materiály používané v leteckém průmyslu, jako jsou slitiny titanu a vysokoteplotní slitiny, mají obecně vysokou pevnost a odolnost proti korozi. Během procesu svařování musí být přívod tepla přesně řízen, aby se předešlo příliš velké tepelně ovlivněné zóně (HAZ). Přehřátí může způsobit snížení pevnosti materiálu a dokonce způsobit praskliny, které ovlivňují celkový výkon konstrukčních částí.

- Přesnost teploty: Vysoce přesná regulace teploty je základním požadavkem leteckého průmyslu. Vzhledem k tomu, že materiál je velmi citlivý na změny teploty, je třeba při svařování používat lasery s nízkým výkonem, aby se snížil přívod tepla a zajistilo se, že nebude příliš ovlivněn svarový spoj.

- Kvalita svařování: V oblasti letectví a kosmonautiky kvalita svařování přímo souvisí s bezpečností letu. Proto je klíčové zajistit, aby teplota při svařování byla vždy udržována v optimálním rozsahu, aby nedocházelo k nerovnoměrnému zahřívání nebo přehřívání.

Výroba elektroniky

V oblasti výroby elektroniky se laserové svařování používá ke spojování malých přesných dílů, jako jsou mikroobvody, konektory a komponenty. Vzhledem k tomu, že tyto součásti jsou malé a velmi citlivé na teplo, je regulace teploty obzvláště důležitá.

- Nebezpečí přehřátí: Součásti a obvody elektronických sestav jsou velmi citlivé na zvýšení teploty. Nadměrná teplota svařování může způsobit poškození součásti nebo snížení výkonu, jako je poškození desky plošných spojů nebo selhání svařování součásti. Proto je třeba při svařování použít nižší výkon laseru, aby se snížil přívod tepla, aby nedošlo k přehřátí.

- Použití laserů s nízkým výkonem: Aby se snížilo tepelné poškození součástí, průmysl výroby elektroniky obvykle používá lasery s nízkým výkonem a přesně řídí zaostření a dobu svařování laserového paprsku. Takovými metodami svařování s nízkým výkonem lze dosáhnout vysoce kvalitních spojů bez poškození citlivých elektronických součástek.

- Monitorování nárůstu teploty: Aby bylo zajištěno přesné řízení teploty během svařování, průmysl výroby elektroniky obvykle používá systém monitorování teploty, který poskytuje zpětnou vazbu o teplotě během svařování v reálném čase. Sledováním nárůstu teploty se nastavuje výkon laseru nebo rychlost svařování tak, aby teplota svařování byla vždy v bezpečném rozsahu.

Výroba zdravotnických prostředků

Při výrobě zdravotnických prostředků se technologie přesného svařování široce používá ke spojování drobných dílů, jako jsou chirurgické nástroje, implantáty a pouzdra lékařských zařízení. Tyto aplikace mají extrémně vysoké požadavky na přesnost svařování a nekontaminaci.

- Požadavky na přesnost: Svařovací části lékařských přístrojů jsou obvykle velmi malé a jemné, takže je vyžadována přesná kontrola teploty. Nadměrná teplota může způsobit přehřátí oblasti svařování, a tím poškození materiálu nebo selhání spoje. Aby se tomu zabránilo, laserové svařování obvykle používá nízký výkon a přesně řídí zaostření paprsku, aby byla zajištěna rovnoměrná teplota v místě svařování.

- Požadavky na ochranu před znečištěním: Svařování zdravotnických prostředků vyžaduje, aby bylo prováděno v čistém prostředí, aby se zabránilo znečišťujícím látkám ovlivňujícím kvalitu produktu. Teplota svařování musí být přísně kontrolována, aby se zabránilo oxidaci kovů nebo škodlivým plynům způsobeným nadměrnou teplotou, která ovlivňuje bezpečnost a hygienu konečného produktu.

- Střední teplota: Při přesném svařování lékařských přístrojů je obvykle třeba teplotu svařování regulovat v mírném rozsahu, což musí zajistit, aby byl materiál zcela roztaven, ale nepřehříval se, aby došlo ke snížení výkonu materiálu. Správná regulace teploty napomáhá pevnosti a trvanlivosti svarového spoje a zajišťuje spolehlivost a dlouhodobou výkonnost konečného produktu.

Laserové svařování má jedinečné požadavky na kontrolu teploty v různých oblastech použití. Automobilový průmysl se zaměřuje na pevnost a efektivitu svařování, letecký průmysl klade důraz na kontrolu tepelně ovlivněných zón, elektronická výroba se zaměřuje na nízkoteplotní svařování pro ochranu citlivých součástí a výroba zdravotnických prostředků vyžaduje přesné svařování a nekontaminaci. Strategie řízení teploty svařování v každém odvětví musí být přesně upravena podle specifických vlastností materiálu a cílů svařování, aby byla zajištěna kvalita a výkon produktu.

Shrnout

Laserové svařování je vysokoteplotní, vysoce přesný pokročilý proces, který je široce používán v mnoha průmyslových odvětvích, včetně automobilového průmyslu, letectví, elektronické výroby a lékařských zařízení. Proces využívá laserový paprsek jako zdroj tepla s vysoce koncentrovanou energií k rychlému a účinnému roztavení materiálů a vytvoření pevného spoje. Hlavní předností laserového svařování je jeho vysoká přesnost a vysoká rychlost, díky čemuž je široce používáno v mnoha průmyslových odvětvích s přísnými požadavky na kvalitu svařování. Úspěch laserového svařování však závisí nejen na výstupním výkonu laserového paprsku a vlastnostech materiálu, ale také na přesném řízení teploty během svařovacího procesu. Příliš vysoká nebo příliš nízká teplota zhorší kvalitu svarového spoje, což může způsobit defekty, jako jsou póry, praskliny, přepálení a neúplné proniknutí. Proto je řízení teploty jádrem zajištění kvality svařování. Laserový svařovací stroj AccTek Laser se svým stabilním systémem regulace teploty poskytuje uživatelům přesnější a spolehlivější zkušenosti se svařováním a pomáhá jim vyniknout v průmyslové konkurenci.

Pro dosažení vysoce kvalitního laserového svařování je nezbytné optimalizovat parametry procesu, vybrat vhodné zařízení a implementovat systém zpětné vazby monitorování. Nastavením parametrů, jako je výkon laseru, rychlost svařování a poloha zaostření, lze přesně řídit přívod tepla podle vlastností materiálu a požadavků na svařování. Moderní laserové svařovací zařízení je navíc obvykle vybaveno monitorovacím systémem v reálném čase, který dokáže včas upravovat parametry podle změn teploty během procesu svařování, aby byla kvalita svařování vždy v nejlepším stavu. S neustálým pokrokem technologie bude regulace teploty laserového svařování přesnější a může uspokojit potřeby stále více špičkových průmyslových odvětví na kvalitu a výkon svařování. V budoucnu, jak se technologie laserového svařování vyvíjí, bude poskytovat účinnější a spolehlivější svařovací řešení pro více průmyslových odvětví a podporovat pokrok a inovace ve zpracovatelském průmyslu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení