Jak ohnisko laserového paprsku ovlivňuje kvalitu svaru?

Laserové svařování se stalo vysoce přesným a efektivním procesem v moderní výrobě. Ať už se jedná o automobilovou výrobu, letecký průmysl, výrobu elektroniky nebo průmysl lékařských přístrojů, laserové svařování je široce používáno díky své vysoké účinnosti, nízkému tepelnému příkonu a vynikající kvalitě svaru. Kvalitu laserových svarů však značně ovlivňuje ohnisko laserového paprsku. Ohnisko laserového paprsku je klíčovým faktorem, který přímo ovlivňuje účinnost a efektivitu procesu laserového svařování. Při laserovém svařování se ohnisko paprsku vztahuje k přesnému bodu, kde je laserová energie nejvíce koncentrovaná, a zaostření je rozhodující pro dosažení nejlepší kvality svaru. Pečlivým řízením zaměření mohou výrobci přizpůsobit svařovací proces tak, aby splňoval specifické požadavky, jako je zajištění dostatečného průvaru, minimalizace defektů a dosažení konzistentních svarů. Pochopení nuancí zaostřování laserového paprsku může lépe řídit přívod tepla, dynamiku svarové lázně a celkovou stabilitu procesu. To zase může zvýšit přesnost, snížit plýtvání materiálem a zlepšit strukturální integritu svařovaných součástí. Protože průmyslová odvětví stále více spoléhají na přesnost a efektivitu laserového svařování, je zvládnutí technologie zaostřování laserového paprsku nezbytné pro výrobu vysoce kvalitních svarů v různých aplikacích.

Obsah

Porozumění ostření laserovým paprskem

Vysvětlení ostření laserového paprsku a jeho role při svařování

Ohniskem laserového paprsku se rozumí bod v prostoru, kde je laserový paprsek zaostřen na minimální průměr. Toto ohnisko je kritickým parametrem v procesu laserového svařování, protože určuje rozložení energie laseru na obrobku. Hustota energie laserového paprsku je po zaostření nejvyšší, což znamená, že při zaostření se výkon laseru soustředí do velmi malé oblasti, což má za následek extrémně vysoké teploty. Právě tato vysoká teplota umožňuje, aby se materiál rychle roztavil a stavil a vytvořil pevný svar.

Ve skutečném provozu se poloha zaostření laserového paprsku obvykle upravuje podle konkrétních potřeb svařování. Pokud je ohnisko na povrchu obrobku, laserová energie se soustředí především na povrch materiálu, který je obvykle vhodný pro svařování tenkých materiálů a může dosáhnout vysoce přesných svařovacích efektů. Když je ohnisko uvnitř obrobku, laserový paprsek může proniknout povrchem materiálu a proniknout hluboko do materiálu, čímž se dosáhne hlubšího svařování. To je důležité zejména u tlustších obrobků nebo aplikací, které vyžadují vysoce pevné spoje.

Poloha ohniska laserového paprsku navíc neovlivňuje pouze hloubku svaru, ale také šířku svaru, velikost tepelně ovlivněné zóny a rychlost svařování. Správné nastavení zaostření může snížit vady svařování, jako jsou póry, praskliny a neúplné pronikání, a zároveň zajistit pevnost svařování. Naopak, pokud je poloha zaostření nesprávná a energie laseru je nerovnoměrně rozložena, může to vést ke špatné kvalitě svařování, mělké penetraci, přehřívání nebo nekonzistentním výsledkům svařování.

V moderních laserových svařovacích systémech se přesné řízení polohy ohniska stalo jedním z důležitých prostředků ke zlepšení kvality svařování. Technologie adaptivní optiky například dokáže během procesu svařování v reálném čase upravit zaostření laserového paprsku tak, aby se přizpůsobil tvaru a materiálovým vlastnostem obrobku, čímž je zajištěno, že energie laseru je vždy soustředěna na nejvíce potřebnou část. Kromě toho lze pomocí technologie analýzy paprsku hloubkově analyzovat ohniskové charakteristiky laserového paprsku za účelem další optimalizace parametrů svařování a zlepšení stability a konzistence svařování. Obecně platí, že ohnisko laserového paprsku hraje zásadní roli v proces svařování. Přesným řízením polohy zaostření lze efektivně zlepšit kvalitu svařování, aby vyhovovala potřebám různých složitých aplikací. Ať už v automobilovém, leteckém nebo elektronickém průmyslu, správné nastavení zaostření je klíčem k dosažení vysoce kvalitního svařování.

Velikost ohniska a jeho vztah ke kvalitě svařování

Velikost ohniska se týká průměru laserového paprsku v bodě zaostření, obvykle se měří v mikronech. Velikost ohniska přímo ovlivňuje rozložení energie laseru a konečný efekt svařování. Při laserovém svařování menší velikost ohniska znamená, že energie laseru je koncentrovanější a hustota energie na jednotku plochy je vyšší. Tato vysoká hustota energie rychle taví materiál a zvyšuje penetraci svaru, což umožňuje hlubší svary. To má významné výhody v aplikacích, které vyžadují vysokou pevnost a hloubku svařování, jako je svařování tlustých plechů nebo svařování kritických konstrukčních dílů.

Příliš malá velikost ohniska má však také svá omezení. Protože je energie tak koncentrovaná, šířka svaru se může velmi zúžit, což nemusí být ideální pro některé aplikace, které vyžadují širší svar. Kromě toho může příliš malá velikost ohniska zvýšit nestabilitu během procesu svařování, což má za následek nekonzistentní kvalitu svaru, zejména pokud je povrch zpracovávaného materiálu nerovný nebo obsahuje nečistoty.

Na druhou stranu větší velikost ohniska rozloží laserovou energii na větší plochu, čímž se sníží hustota energie na jednotku plochy. I když to může snížit hloubku průniku svaru, pro aplikace vyžadující širší svarovou housenku, jako je spojování povrchu nebo svařování těsnění, je vhodnější větší velikost ohniska. V tomto případě, i když může být hloubka svaru snížena, je krytí svaru větší a zajišťuje celistvost povrchového spojení materiálů.

Volba velikosti ohniska proto úzce souvisí s kvalitou svařování a musí být optimalizována podle konkrétních potřeb svařování. V praktických aplikacích musí svářečští inženýři vybrat vhodnou velikost ohniska na základě materiálu, tloušťky, tvaru a požadavků na svařování obrobku, aby dosáhli nejlepší rovnováhy mezi šířkou, hloubkou a pevností svaru. Prostřednictvím rozumného nastavení velikosti ohniska lze zlepšit stabilitu svařování, snížit vady a nakonec zlepšit celkovou kvalitu svařování.

Faktory ovlivňující zaostřování laserového paprsku

Zaostření laserového paprsku je zásadním krokem při laserovém svařování, který přímo určuje účinek a kvalitu svařování. Mezi faktory ovlivňující zaostřování laserového paprsku patří výběr čočky, průměr paprsku, ohnisková vzdálenost a kvalita paprsku. Správné pochopení a optimalizace těchto faktorů může účinně zlepšit výkon a přesnost svařování.

Výběr objektivu

Čočka hraje klíčovou roli v procesu zaostřování laserového paprsku a je hlavní složkou, která ovlivňuje schopnost konvergence paprsku. Různé konstrukce čoček a materiály mají významný vliv na zaostřovací výkon laserového paprsku. Například čočka s krátkou ohniskovou vzdáleností může rychle zaostřit laserový paprsek, což má za následek menší velikost ohniska. Toto zaostřování s vysokou hustotou energie je vhodné pro svařovací úkoly, které vyžadují jemné řízení, jako je svařování mikroelektronických součástí nebo vysoce přesné svařování tenkých plechů. V těchto aplikacích platí, že čím menší ohnisko, tím vyšší přesnost svařování a užší svar.

Nevýhodou čoček s krátkou ohniskovou vzdáleností je však to, že mají omezenou schopnost průniku a nejsou vhodné pro tlusté materiály nebo úkoly hlubokého svařování. Pro tento typ aplikace jsou vhodnější objektivy s delší ohniskovou vzdáleností. Čočky s dlouhou ohniskovou vzdáleností zaostřují laserový paprsek hlouběji, vytvářejí větší velikost ohniska a delší hloubku zaostření, čímž se zvyšuje hloubka svařování. Tato čočka se často používá pro svařovací úkoly, které vyžadují hlubokou penetraci, jako je svařování tlustých plechů nebo konstrukčních dílů v těžkém průmyslu.

Materiál čočky navíc také ovlivní účinnost přenosu a kvalitu zaostření laserového paprsku. Vysoce kvalitní materiál čoček může snížit energetické ztráty laseru při průchodu čočkou a zajistit, že ohnisko laserového paprsku je jasnější a stabilnější. Výběr vhodného materiálu a designu čočky je prvním krokem k optimalizaci ostření laserového paprsku, která přímo souvisí s kvalitou svařování.

Průměr paprsku

Průměr laserového paprsku je dalším důležitým faktorem, který ovlivňuje zaostřování. Vztahuje se k šířce laserového paprsku, když není zaostřen. Velikost průměru paprsku určuje ohniskovou velikost laserového paprsku po jeho zaostření. Větší průměr paprsku má obecně za následek větší ohniskovou velikost, což je vhodné pro aplikace, které vyžadují širší svar. Například při svařovacích úkolech, které vyžadují pokrytí velké kontaktní plochy nebo vytváření povrchových spojů, může větší ohnisková velikost poskytnout dostatečné pokrytí pro zajištění stabilního spojení materiálů.

Naopak menší průměr paprsku může tvořit menší ohnisko, čímž poskytuje vyšší hustotu energie a přesnost svařování. To je zvláště důležité pro svařovací úkoly, které vyžadují jemné ovládání, jako je mikrosvařování nebo přesné obrábění. Úpravou průměru paprsku mohou svářečští inženýři najít nejlepší rovnováhu mezi velikostí ohniska a přesností svařování pro optimalizaci kvality svařování.

Ohnisková vzdálenost

Ohnisková vzdálenost označuje vzdálenost od čočky k ohnisku laserového paprsku a je důležitým parametrem, který určuje schopnost zaostření laserového paprsku. Volba ohniskové vzdálenosti přímo ovlivňuje velikost ohniska a hloubku zaostření paprsku. Čočka s krátkou ohniskovou vzdáleností umožňuje rychlé zaostření laserového paprsku na kratší vzdálenost a vytvoření menší ohniskové vzdálenosti. Tato konfigurace obecně poskytuje vyšší hustotu energie, což umožňuje laseru rychle roztavit materiál a je vhodná pro aplikace, které vyžadují vysokou přesnost a rychlé svařování.

Krátká ohnisková vzdálenost však může také omezit hloubku svařování, protože ohnisko se soustředí na povrch materiálu nebo blízko povrchu, což ztěžuje dosažení hluboké penetrace. Pro úkoly, které vyžadují hlubší svařování, je vhodnější čočka s dlouhou ohniskovou vzdáleností. Čočka s dlouhou ohniskovou vzdáleností může zaostřit laserový paprsek na delší vzdálenost a vytvořit tak větší ohniskovou velikost, čímž poskytuje možnosti hlubšího průniku. V tomto případě však může dojít ke snížení hustoty energie a ovlivnění přesnosti svařování. Proto musí být volba ohniskové vzdálenosti zvážena podle konkrétních potřeb svařování, aby se dosáhlo nejlepší rovnováhy mezi průvarem a přesností svařování.

Kvalita paprsku

Kvalita paprsku se často vyjadřuje jako faktor M², který je klíčovým měřítkem schopnosti zaostření laserového paprsku. Čím blíže je faktor M² k 1, tím lepší je kvalita paprsku a laserový paprsek lze lépe zaostřit, čímž vznikne menší, koncentrovanější ohnisko. Vysoce kvalitní paprsek znamená vyšší hustotu energie a přesnější řízení, vhodné pro náročné svařovací úkoly, jako je svařování vysoce přesných součástí nebo svařování tvarově složitých obrobků.

Naopak laserový paprsek se špatnou kvalitou paprsku způsobí, že se ohnisko zvětší a rozložení energie bude nerovnoměrné, čímž se sníží přesnost a kvalita svařování. Svary se mohou jevit nerovnoměrné a mohou dokonce vytvářet vady, jako jsou póry, praskliny nebo špatné svařování. Zlepšení kvality paprsku je proto důležitým prostředkem ke zlepšení kvality svařování. Optimalizací konstrukce laserového generátoru a použitím vysoce kvalitní optiky mohou svářečští inženýři výrazně zlepšit kvalitu paprsku, a tím zvýšit spolehlivost a konzistenci svařování.

Vliv laserového paprsku zaměření na kvalitu svařování

Nastavení ohniska laserového paprsku hraje zásadní roli ve svařovacím procesu a přímo ovlivňuje několik klíčových parametrů svařování, jako je hloubka průvaru, šířka svaru, přívod tepla, rychlost svařování a minimalizace defektů. Přesným řízením zaostření laserového paprsku lze výrazně zlepšit kvalitu svařování, aby vyhovovala potřebám různých aplikací.

Hloubka průniku

Správné nastavení ohniska laserového paprsku má přímý vliv na hloubku průvaru svaru. Hloubka průniku označuje hloubku, ve které může laserový paprsek účinně proniknout materiálem a vytvořit pevný spoj. Při laserovém svařování, když je ohnisko nastaveno na povrch obrobku nebo uvnitř něj, se energie laserového paprsku soustředí na toto místo, což umožňuje laseru rychle se roztavit a proniknout do materiálu. Tato vysoká koncentrace energie umožňuje hluboké svařování, což je důležité zejména u tlustších obrobků. Správné nastavení ohniska zajišťuje úplné proniknutí svaru a zabraňuje jevu neúplného proniknutí, čímž je zajištěna pevnost a spolehlivost svarového spoje.

V některých specifických aplikacích, jako je svařování tlustých plechů nebo svařování součástí těžkého průmyslu, jsou požadavky na hloubku průniku velmi vysoké. Přesným nastavením polohy zaostření mohou inženýři optimalizovat hloubku průniku a zajistit, aby vnitřní struktura svarového spoje byla jednotná a bez defektů. Toto přesné ovládání nejen zlepšuje pevnost svaru, ale také zvyšuje odolnost a bezpečnost spoje při skutečné aplikaci.

Šířka svaru

Nastavení zaostření má také důležitý vliv na šířku svaru. Šířka svaru se vztahuje k boční šířce svaru vytvořeného roztaveným materiálem během procesu laserového svařování. Obecně platí, že menší velikost ohniska vytváří užší svar, který je vhodný pro aplikace vyžadující jemné svařování. Například při svařování mikroelektronických součástek nebo výrobě přesných přístrojů může užší svar snížit plýtvání materiálem a zvýšit estetiku a funkčnost svařovaného dílu.

Naproti tomu větší velikost ohniska má za následek širší svar, který je vhodný pro svařování konstrukčních dílů, které vyžadují větší kontaktní plochu nebo vyšší pevnost. Například při stavbě lodí nebo výrobě velkých mechanických zařízení může široký svar poskytnout větší kontaktní plochu svařování a zlepšit pevnost a stabilitu svařovaného dílu. Proto lze úpravou velikosti ohniska laserového paprsku flexibilně řídit šířku svaru tak, aby vyhovovala různým požadavkům na svařování, čímž se optimalizuje kvalita svařování a výkon procesu.

Tepelný vstup

Ohnisková poloha laserového paprsku přímo ovlivňuje přívod tepla během procesu svařování. Tepelným příkonem se rozumí energie přenesená laserem do materiálu během procesu svařování, která přímo určuje stupeň tavení materiálu a velikost tepelně ovlivněné zóny (HAZ). Tepelně ovlivněná zóna označuje oblast materiálu, která se během procesu svařování zahřeje, ale neroztaví, a obvykle dochází k tepelné deformaci nebo zhoršení výkonu.

Když se ohnisko laserového paprsku soustředí na oblast svařování, hustota energie je vysoká a příkon tepla je koncentrovaný, takže se materiál může rychle roztavit a dokončit svařování. Tato přesná regulace tepla pomáhá zmenšit velikost tepelně ovlivněné zóny, čímž se snižuje riziko tepelné deformace při svařování a je zvláště vhodná pro svařovací úkoly, které vyžadují vysokou přesnost a nízký tepelný příkon, jako je svařování tenkostěnných materiálů popř. složité struktury. V těchto aplikacích může minimalizace tepelně ovlivněné zóny zachovat celistvost a mechanické vlastnosti materiálu a zajistit kvalitu svarového spoje.

Rychlost svařování

Nastavení ohniska laserového paprsku má důležitý vliv na rychlost svařování. Rychlost svařování se vztahuje k rychlosti, kterou se laserový paprsek pohybuje po povrchu obrobku, obvykle se měří v milimetrech za sekundu (mm/s). Správné nastavení zaostření může zlepšit účinnost využití laserové energie, což umožňuje laserovému paprsku tavit materiál rychleji a stabilněji během procesu svařování, čímž se urychlí rychlost svařování. Vyšší rychlosti svařování nejen zlepšují efektivitu výroby, ale také zkracují dobu, po kterou je materiál vystaven vysokým teplotám, čímž se dále snižuje riziko tepelné deformace a poškození materiálu.

Nesprávné nastavení zaostření však může způsobit rozptyl energie a selhání úplného zaostření na svařovanou oblast, čímž se sníží rychlost svařování. Snížení rychlosti svařování neovlivňuje pouze efektivitu výroby, ale může také vést k nestabilní kvalitě svařování, jako jsou nerovnoměrné svary a obtížná kontrola tavné lázně. Optimalizací nastavení zaostření mohou svářečští inženýři zachovat konzistentnost a spolehlivost kvality svařování a současně zvýšit rychlost svařování.

Minimalizujte vady

Optimalizace nastavení zaostření laserového paprsku je zásadní pro snížení vad svařování. Během procesu svařování patří mezi běžné vady póry, praskliny, neúplné provaření a špatné svařování. Tyto vady nejen snižují pevnost svarového spoje, ale mohou také vést ke konstrukčnímu selhání nebo bezpečnostním rizikům. Přesným nastavením polohy zaostření laserového paprsku lze účinně omezit výskyt těchto vad.

Správné nastavení ohniska zajišťuje rovnoměrnost a konzistenci svaru a snižuje akumulaci vnitřního pnutí, čímž se snižuje riziko vzniku trhlin a pórů během procesu svařování. Kromě toho může vhodná poloha ohniska také zlepšit proces tvorby a tuhnutí roztavené lázně a zabránit výskytu špatného svařování. Optimalizací nastavení zaostření laserového paprsku mohou svářečští inženýři výrazně zlepšit stabilitu a spolehlivost kvality svařování a zajistit trvanlivost svarových spojů po dlouhou dobu používání.

Účinky nesprávného nastavení zaostření

V procesu laserového svařování je klíčové přesné nastavení zaostření. Pokud však není zaostření správně nastaveno, bude to mít řadu negativních dopadů na kvalitu svařování a efektivitu výroby. Níže jsou uvedeny některé konkrétní problémy, které mohou být způsobeny nesprávným nastavením zaostření:

Mělký průnik

Pokud není zaostření laserového paprsku správně nastaveno, zejména pokud je poloha zaostření příliš vysoká nebo příliš nízká, nemusí být laserový paprsek schopen účinně proniknout do obrobku. V tomto případě nemůže být laserová energie plně koncentrována v oblasti, která má být svařována, což má za následek nedostatečnou hloubku svařování. Tento jev mělkého průniku přímo ovlivňuje pevnost a pevnost svarového spoje. Svařované spoje s mělkým průvarem nemusí být schopny odolat namáhání během používání, což má za následek brzké selhání nebo prasknutí konstrukce, a nemohou splnit požadavky praktických aplikací, zejména v průmyslových aplikacích, které vyžadují vysokou pevnost a vysokou spolehlivost, jako je letecký průmysl, automobilový průmysl výroba a těžké stroje. Proto mělký průnik nejen snižuje výkon svarového spoje, ale může také přinášet vážná bezpečnostní rizika.

Nadměrný tepelný příkon

Nesprávné nastavení zaostření může také vést k nadměrnému přívodu tepla, zvláště když je zaostření příliš soustředěno na povrch materiálu. V tomto případě nemůže být energie laserového paprsku efektivně rozptýlena do hluboké vrstvy materiálu, ale je soustředěna na povrchu, což má za následek nadměrné hromadění tepla v místních oblastech.

To způsobí několik problémů: Za prvé, tepelně ovlivněná zóna (HAZ) se zvětší a struktura materiálu může podléhat nepříznivým změnám, jako je hrubnutí zrna nebo fázová transformace, což zase ovlivňuje mechanické vlastnosti materiálu. Za druhé, nadměrný přívod tepla způsobí tepelnou deformaci obrobku, což má za následek snížení rozměrové přesnosti obrobku, zejména ve výrobních procesech, které vyžadují vysokou přesnost a malé tolerance, jako je svařování elektronických součástek a přesných přístrojů. Nadměrné teplo může navíc způsobit problémy, jako je povrchová oxidace a pálení materiálu, což dále snižuje kvalitu a estetiku svaru. Proto je kontrola přívodu tepla zásadní pro zachování strukturální integrity materiálu a kvality svaru.

Nekonzistentní kvalita svařování

Nesprávné nastavení zaostření může vést k nejednotnosti kvality svařování, což je vážný problém ve skutečné výrobě. Pokud nelze ohnisko laserového paprsku přesně vyrovnat s dráhou svařování, může se šířka, hloubka a morfologie svaru na stejném obrobku výrazně lišit. Tato nejednotnost má za následek nerovnoměrné mechanické vlastnosti svaru, což má vliv na celkovou pevnost a životnost svarového spoje. Kromě toho může nekonzistence svarů také ovlivnit kvalitu vzhledu produktu, zejména v aplikacích, které vyžadují vysokou vizuální kvalitu, jako je výroba spotřební elektroniky a lékařských zařízení, kde je kritická hladkost a jednotnost svarů. Nekonzistentní kvalita svařování může také zvýšit složitost následného zpracování, například vyžadovat dodatečné broušení, opravy a kontrolní kroky, čímž se zvyšují výrobní náklady a čas.

Snížená účinnost

Nesprávné nastavení zaostření může výrazně snížit účinnost svařování. Když se laserový paprsek nemůže plně zaměřit na kritickou oblast obrobku, míra využití energie se snižuje a rychlost svařování se snižuje. Jak se zpomaluje rychlost svařování a prodlužuje se výrobní cyklus, snižuje to nejen celkovou efektivitu výrobní linky, ale také zvyšuje výrobní náklady na jednotku času. Zejména ve velkovýrobě může snížená efektivita poškodit výrobní kapacitu a dodací lhůty společnosti, což může vést ke zpoždění objednávek a snížení spokojenosti zákazníků. Kromě toho se může rychlost přepracování zvýšit kvůli vadám svařování, které mohou vzniknout v důsledku nesprávného nastavení zaostření, což dále zvyšuje výrobní náklady a plýtvá časem. Zajištění správného nastavení zaměření je proto zásadní pro udržení efektivního výrobního procesu a kontrolu výrobních nákladů.

Optimalizujte ostření laserového paprsku pro vysoce kvalitní svařování

Pro dosažení vysoce kvalitních výsledků svařování při laserovém svařování musí být optimalizován výkon zaostřování laserového paprsku. Optimalizace zaostření laserového paprsku zahrnuje mnoho aspektů technologie, včetně analýzy paprsku, úpravy parametrů procesu a pokročilé adaptivní optiky. Tyto metody se vzájemně doplňují a pomáhají zajistit efektivní využití energie laserového paprsku, čímž zlepšují kvalitu svařování a efektivitu výroby.

Analýza paprsků

Analýza paprsku je prvním krokem k optimalizaci výkonu ostření laserového paprsku. Detailním měřením a analýzou klíčových parametrů laserového paprsku můžete hlouběji porozumět tomu, jak se laserový paprsek chová během procesu svařování. Analýza paprsku obvykle zahrnuje následující důležité aspekty:

- Měření průměru paprsku: Měření průměru laserového paprsku v různých polohách může pomoci určit, jak je laserový paprsek zaostřen po průchodu čočkou. Menší průměr paprsku obecně znamená vyšší hustotu energie, která je rozhodující pro dosažení hlubokého průvaru a vysoce přesné svařování.

- Měření polohy zaostření: Měřením polohy ohniska laserového paprsku můžete zajistit přesné zaostření laserového paprsku na konkrétní část obrobku. Přesné ovládání polohy ostření pomáhá optimalizovat hloubku a kvalitu svaru, čímž se vyhnete problémům, jako je mělký průnik nebo nadměrný přívod tepla.

- Analýza faktoru M²: Faktor M² je důležitým ukazatelem kvality laserového paprsku, který odráží schopnost zaostření laserového paprsku. Analýzou faktoru M² můžete vyhodnotit, zda má laserový paprsek dobrý zaostřovací výkon. Nižší faktor M² obecně znamená, že laserový paprsek má lepší kvalitu a lze jej účinněji zaostřit, čímž se zlepší přesnost a kvalita svařování.

Analýza paprsku poskytuje vědecký základ pro laserové svařování a umožňuje operátorům optimalizovat nastavení na základě specifických potřeb svařování. Pomocí analýzy prostřednictvím paprsku lze identifikovat a vyřešit potenciální problémy, jako je posun ohniska nebo zhoršení kvality paprsku, a zajistit tak, že laserový paprsek bude vždy v optimálním stavu, čímž se zlepší celková kvalita svaru.

Procesní parametry

Kromě optimalizace samotného paprsku je důležitým faktorem pro zajištění zaostřovacího účinku laserového paprsku také správné nastavení parametrů svařovacího procesu. Procesní parametry zahrnují výkon laseru, rychlost svařování, průtok ochranného plynu atd., které společně určují energetický příkon a účinnost přenosu laserového paprsku. Níže jsou uvedeny některé klíčové body optimalizace pro klíčové parametry procesu:

- Výkon laseru: Výkon laseru přímo ovlivňuje spotřebu energie během svařování. Příliš vysoký výkon může vést k nadměrnému přívodu tepla a způsobit deformaci obrobku nebo vyhoření materiálu; příliš nízký výkon může vést k neúplnému svařování nebo mělké penetraci. Proto je přesné nastavení výkonu laseru klíčem k zajištění kvality svařování podle vlastností materiálu a požadavků na svařování.

- Rychlost svařování: Rychlost svařování úzce souvisí s výkonem laseru, který určuje dobu setrvání laserového paprsku na obrobku. Nižší rychlost svařování může zvýšit hloubku průniku, ale může způsobit rozšíření tepelně ovlivněné zóny; vyšší rychlost pomáhá snížit tepelnou deformaci a zlepšit efektivitu výroby. Nejlepšího svařovacího efektu lze dosáhnout vyvážením rychlosti svařování a výkonu laseru.

- Proudění ochranného plynu: Během laserového svařování může použití ochranného plynu, jako je argon nebo dusík, zabránit oxidaci a kontaminaci svařované oblasti. Pro zachování kvality svaru je nezbytná regulace průtoku ochranného plynu. Příliš vysoký nebo příliš nízký průtok plynu může ovlivnit tvorbu a kvalitu svaru, takže je třeba jej přesně upravit podle požadavků na materiál a proces.

Optimalizací procesních parametrů je možné zajistit plné využití energie laserového paprsku, čímž se sníží vady svařování, jako jsou póry, trhliny a neúplný průvar, a zlepší se pevnost a konzistenci svarového spoje.

Procesní parametry

Adaptivní optika je pokročilá technologie optického nastavení, která dokáže optimalizovat ohniskovou polohu a tvar paprsku laserového paprsku v reálném čase. Adaptivní optika dynamicky upravuje laserový paprsek během procesu svařování, aby zajistila, že laserový paprsek bude vždy v optimální ohniskové poloze, aby se vyrovnal s různými obrobky a svařovacími podmínkami. Níže jsou uvedeny specifické aplikace adaptivní optiky při laserovém svařování:

- Nastavení zaostření v reálném čase: Adaptivní optika může sledovat ohniskovou polohu laserového paprsku v reálném čase a upravovat ji podle morfologie povrchu obrobku a svařovací dráhy. Tato schopnost dynamického nastavení umožňuje laserovému paprsku udržovat vysoce přesné zaostření během složitých svařovacích úkolů, zejména při práci s obrobky s nepravidelnými tvary nebo proměnlivou tloušťkou.

- Optimalizace morfologie paprsku: Technologie adaptivní optiky dokáže kromě polohy ohniska upravit také morfologii laserového paprsku, jako je změna tvaru bodu nebo rozložení energie paprsku. Tato úprava může pomoci optimalizovat morfologii a kvalitu svaru a snížit vady svařování, zejména při svařování vícevrstvých materiálů nebo kompozitních materiálů.

- Systém automatické korekce: Systémy adaptivní optiky jsou obvykle vybaveny automatickými korekčními funkcemi, které dokážou detekovat a kompenzovat odchylky paprsku způsobené změnami optických součástí nebo prostředí. Tato funkce zajišťuje stabilitu a konzistenci laserového paprsku a udržuje vysoce kvalitní výsledky svařování i při dlouhodobém svařování nebo v podmínkách složitého procesu.

Zavedení technologie adaptivní optiky výrazně zlepšilo flexibilitu a přesnost laserového svařování, což umožnilo laserové svařování přizpůsobit se složitějším a různorodým aplikačním scénářům. Například ve výrobě automobilů lze technologii adaptivní optiky použít ke svařování konstrukčních dílů karoserie a v leteckém průmyslu dokáže zvládnout potřeby svařování spojů různých materiálů a tlouštěk. Adaptivní optika tedy nejen zlepšuje kvalitu svařování, ale také zlepšuje efektivitu výroby a stabilitu procesu.

Aspekty specifické pro aplikaci

Laserové svařování je široce používáno v mnoha průmyslových odvětvích, z nichž každé má své specifické normy a požadavky na kvalitu svařování a požadavky na laserový paprsek. Níže jsou uvedeny konkrétní úvahy pro různé oblasti použití:

Automobilový průmysl

Ve výrobě automobilů se laserové svařování široce používá ke spojování karoserií, podvozků a částí motoru. Autodíly mají obvykle složité tvary a přísné požadavky na pevnost, takže přesnost a spolehlivost laserového svařování je rozhodující.

- Optimalizace polohy a velikosti ohniska: Svařování automobilových dílů obvykle zahrnuje různé materiály a tloušťky. Správné nastavení zaostření může zajistit pevnost a stabilitu svaru. Poloha zaostření musí být přesně nastavena, aby vyhovovala požadavkům na připojení různých částí. Menší velikost ohniska může dosáhnout vysoce přesného svařování, ale je také nutné zajistit, aby hloubka a pevnost svaru odpovídala bezpečnostním standardům automobilové výroby.

- Pevnost a estetika svaru: Svary automobilových dílů musí mít nejen dostatečnou pevnost, aby vydržely provozní zatížení vozidla, ale také splňovat estetické požadavky na vzhled. Vysoká přesnost laserového svařování pomáhá snižovat vady svařování, jako jsou rozstřiky a nerovnoměrné svary, čímž se zlepšuje vzhled a kvalita automobilových dílů.

- Materiálová kompatibilita: Automobilová výroba zahrnuje spojování mnoha různých materiálů, jako je ocel, hliník a kompozitní materiály. Laserové svařování dokáže zvládnout svařovací úkoly těchto různých materiálů, ale polohu ohniska a velikost laserového paprsku je třeba optimalizovat pro různé materiály, aby byla zajištěna pevnost a trvanlivost svarového spoje.

Letecký průmysl

Letecký průmysl má extrémně vysoké požadavky na kvalitu svařování, zejména při výrobě konstrukčních dílů motorů a trupu. Při použití laserového svařování v této oblasti je třeba věnovat zvláštní pozornost následujícím bodům:

- Přesné ovládání zaostření: Letecké součásti jsou často vystaveny extrémním podmínkám prostředí, jako jsou vysoké teploty a vysoké tlaky. Proto musí být nastavení ohniska laserového svařování velmi přesné, aby byla zajištěna kvalita a strukturální pevnost svaru. Optimalizace polohy a velikosti ohniska pomáhá předcházet defektům svaru a tím zajišťuje bezpečnost a spolehlivost svarového spoje.

- Analýza paprsku a adaptivní optika: V letecké výrobě je často nutné svařovat složité geometrie a materiály různých tlouštěk. Pokročilé technologie analýzy paprsku a adaptivní optiky dokážou upravit zaostření laserového paprsku v reálném čase, aby byl zajištěn optimální výkon během procesu svařování. Tyto technologie pomáhají dosáhnout vysoce přesného svařování a snižují rizika bezpečnosti letu způsobená vadami svařování.

- Kontrola materiálu a prostředí: Součásti letectví a kosmonautiky často používají vysoce výkonné materiály, jako jsou slitiny titanu a vysokoteplotní slitiny. Svařování těchto materiálů vyžaduje speciální parametry laserového svařování a kontrolu prostředí, aby se zajistilo, že během procesu svařování nebudou ovlivněny vlastnosti materiálu. Optimalizace polohy ohniska a velikosti laserového paprsku může snížit tepelně ovlivněnou zónu a zajistit strukturální integritu materiálu.

Výroba elektroniky

Ve výrobě elektroniky se laserové svařování používá hlavně ke spojování drobných součástek, jako jsou čipy, dráty a konektory. Protože jsou tyto součásti extrémně citlivé na teplo, vyžaduje laserové svařování zvláštní pozornost v následujících aspektech:

- Přesné nastavení zaostření: Elektronické součástky mají velmi malé rozměry, takže nastavení zaostření laserového paprsku musí být velmi přesné. Malá velikost ohniska může poskytnout vysokou hustotu energie, která pomáhá dosáhnout jemného svařování. Ovládání ostření však musí být velmi přesné, aby nedocházelo k nadměrnému přívodu tepla do malých částí, které může způsobit poškození nebo snížení výkonu.

- Kvalita vysokého paprsku: Svařování v elektronické výrobě vyžaduje extrémně vysokou jednotnost a kvalitu svarů. Laserové svařování s vysokou kvalitou paprsku může poskytnout stabilní zaostření a tím dosáhnout vysoce kvalitních svarových spojů. Optimalizace kvality paprsku může snížit tepelnou deformaci a defekty spojů způsobené svařováním a zlepšit celkovou spolehlivost elektronických produktů.

- Tepelné hospodářství: Při výrobě elektroniky musí být teplo generované laserovým svařováním přísně kontrolováno, aby se zabránilo přehřátí citlivých elektronických součástek. Nastavení zaostření laserového paprsku musí zajistit přesnou kontrolu vstupu tepla, aby byly díly chráněny před poškozením přehřátím a zároveň byla zajištěna pevnost a stabilita svaru.

Výroba elektroniky

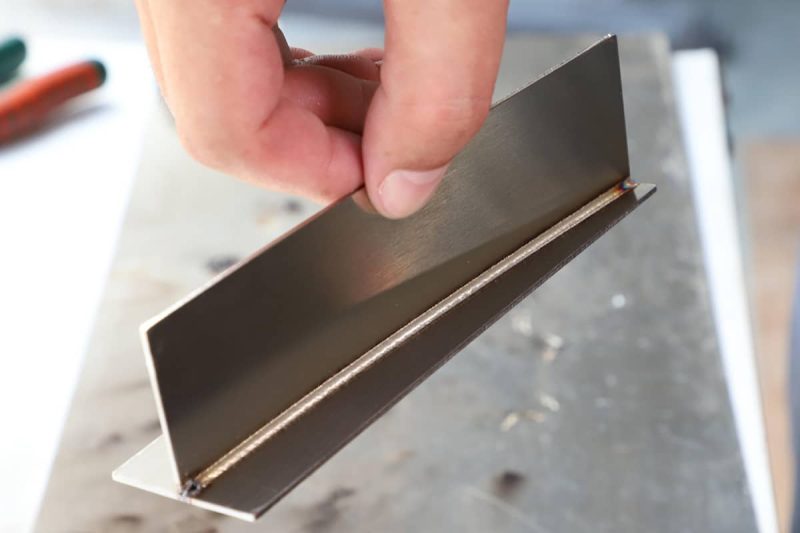

Při výrobě zdravotnických prostředků se laserové svařování používá ke spojování vysoce přesných materiálů, jako je nerezová ocel a slitiny titanu. Svařování těchto materiálů je extrémně náročné a zahrnuje následující klíčové aspekty:

- Přesná poloha a velikost zaostření: Lékařská zařízení často obsahují vysoce přesné součásti, jako jsou chirurgické nástroje a implantáty. Optimalizace polohy ohniska a velikosti laserového paprsku je zásadní pro zajištění přesnosti a spolehlivosti svarového spoje. Menší velikost ohniska pomáhá dosáhnout jemného svařování a zajišťuje bezpečnost a funkčnost lékařských zařízení.

- Vlastnosti materiálu: Lékařské přístroje často využívají vysoce výkonné slitiny a nerezové oceli, které mají velmi přísné požadavky na svařování. Nastavení ohniska laserového paprsku musí brát v úvahu tepelnou vodivost a tepelnou reaktivitu materiálu, aby se zabránilo tepelnému poškození a strukturálním změnám během svařování.

- Hygienické požadavky na svarové spoje: Svarové spoje zdravotnických prostředků musí splňovat přísné požadavky na hygienu a sterilitu. Přesná kontrola ohniska laserového paprsku může snížit vady svarových spojů a zajistit bezpečnost a hygienu výrobku během používání.

Shrnout

Nastavení zaostření laserového paprsku má zásadní vliv na kvalitu svařování. Správný výběr čoček a nastavení průměru paprsku, ohniskové vzdálenosti a kvality paprsku může výrazně zlepšit hloubku, šířku a konzistenci svarů, a tím snížit vady svařování. Přesným nastavením zaostření lze nejen dosáhnout hlubšího průniku a širších svarů, ale lze také zlepšit jednotnost svařovacího procesu a zajistit konzistentní kvalitu každého svarového spoje. Tato konzistence je zvláště důležitá v aplikacích, které vyžadují vysoké standardy, jako je letecký průmysl a výroba lékařských zařízení.

Kromě toho může optimalizace nastavení zaostření účinně snížit vady svařování, jako je poréznost, praskliny a neúplné pronikání. Přesné ovládání ohniska laserového paprsku může snížit velikost tepelně ovlivněné zóny a snížit tepelnou deformaci, čímž se zlepší stabilita kvality svařování. Přesné nastavení zaostření může zároveň pomoci zabránit přehřátí a poškození materiálu a zajistit integritu a pevnost svarových spojů. Tato optimalizace v procesu svařování nejen zlepšuje kvalitu svařování, ale také zlepšuje efektivitu výroby a snižuje výrobní náklady.

S postupujícím pokrokem laserové technologie roste i technologie optimalizace zaostření. Pokročilá analýza paprsku, technologie adaptivní optiky a vylepšení procesních parametrů dále podpoří použití technologie laserového svařování. Technologie laserového svařování bude v budoucnu schopna zvládnout složitější svařovací úkoly, uspokojit potřeby více průmyslových odvětví a hrát stále důležitější roli ve zpracovatelském průmyslu. Neustálý vývoj technologie optimalizace zaměření podpoří inovace a pokrok ve svařovacím průmyslu, dosažení vyšší kvality a efektivnější výroby.

Získejte laserová řešení

Výběr správného nastavení zaostření laserového paprsku je klíčem k optimalizaci kvality svařování. Při spolupráci se spolehlivým dodavatelem můžete získat pokročilou technickou podporu, profesionální poradenství a nepřetržitý servis. Ve společnosti AccTek Laser nabízíme širokou škálu zařízení pro laserové svařování pro různé průmyslové potřeby. Naši odborníci vám pomohou optimalizovat parametry ostření, zajistit stabilní kvalitu svaru a maximalizovat efektivitu výroby. Poskytujeme také pokročilé funkce, jako je přesné nastavení zaostření a inteligentní monitorovací systémy pro zajištění konzistence a přesnosti svařování. Náš technický tým navíc zajišťuje pravidelnou údržbu zařízení a technickou podporu, aby bylo zajištěno, že vaše zařízení bude vždy fungovat co nejlépe. Díky spolupráci s AccTek Laser získáte efektivní a stabilní kvalitu svařování, snížíte výrobní rizika a zvýšíte konkurenceschopnost. Kontaktujte nás nyní a zjistěte více o našich inovativních svařovacích řešeních, která pomohou vašemu podnikání rozjet se.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení