Jak řezání CO2 laserem minimalizuje plýtvání materiálem?

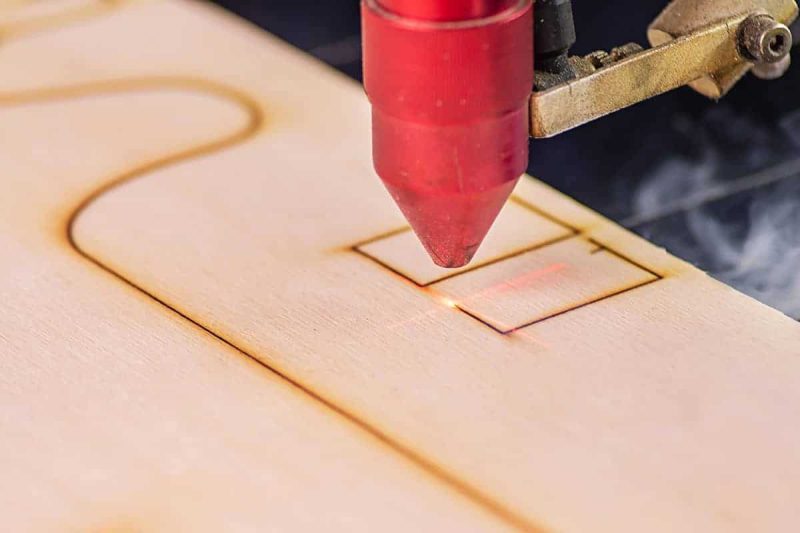

Technologie řezání CO2 laserem je široce používána ve výrobě, zejména při zpracování kovů, řezání plastů, gravírování dřeva a dalších oborech. Řezání laserem je respektováno pro svou přesnost, rychlost a flexibilitu. Plýtvání materiálem je však problém, který nelze během procesu řezání ignorovat. Jak minimalizovat plýtvání materiálem pomocí řezání CO2 laserem nesouvisí pouze s kontrolou nákladů, ale také přímo ovlivňuje efektivitu výroby a udržitelnost životního prostředí. Tento článek prozkoumá, jak snížit plýtvání materiálem optimalizací procesů a technologií laserového řezání.

Obsah

Přesná kontrola řezných parametrů

Výhodou řezání CO2 laserem je jeho vynikající přesnost, která může minimalizovat plýtvání materiálem přesným řízením více řezných parametrů. Mezi hlavní parametry patří výkon laseru, rychlost řezání a průtok plynu. Optimalizace těchto parametrů může zlepšit výsledky řezání a zvýšit efektivitu výroby při současném snížení odpadu.

Nastavení výkonu laseru

Výkon laseru přímo určuje přívod tepla během procesu řezání. Nadměrný výkon povede k nadměrnému obrušování materiálu a nepravidelným okrajům, což má za následek zbytečné plýtvání. Rozumné nastavení výkonu laseru podle typu a tloušťky různých materiálů může zajistit, že laserový paprsek přesně soustředí energii na oblast řezání, sníží tepelný dopad okolní oblasti a zabrání nadměrné ztrátě materiálu. Vhodné nastavení výkonu může také snížit tavení a připalování během procesu řezání a zlepšit kvalitu povrchu řezu.

Optimalizace řezné rychlosti

Úprava řezné rychlosti je zásadní pro snížení plýtvání materiálem. Příliš nízká rychlost zvýší přívod tepla, což způsobí přehřátí povrchu řezu, což může mít za následek popálení hran nebo nadměrné roztavení, plýtvání materiálem a snížení kvality řezu. Příliš vysoká řezná rychlost může mít za následek neúplné nebo nepravidelné řezy, což má za následek neřezaný zbytkový materiál. Optimalizace řezné rychlosti, aby se zajistilo, že se přizpůsobí charakteristikám a tloušťce různých materiálů, může účinně snížit zbytečné plýtvání a zlepšit kvalitu řezu.

Řízení průtoku plynu

Proudění plynu hraje zásadní roli v procesu řezání CO2 laserem, protože pomáhá ochlazovat oblast řezání a odstraňovat roztavený kov. Příliš velký průtok plynu může vést k nerovnému povrchu řezu nebo rozstřikování strusky, nestabilnímu proudění vzduchu a zvýšenému odpadu; zatímco příliš malý průtok plynu může vést k neuspokojivému řeznému efektu, který nemůže účinně odfouknout roztavený kov nebo zabránit oxidaci. Přesným nastavením průtoku plynu lze tedy zaručit stabilitu řezání a vysoce kvalitní řezný účinek, což snižuje zbytečné plýtvání materiálem.

Přesným řízením těchto řezných parametrů lze nejen zlepšit kvalitu řezání, ale také efektivně optimalizovat efektivitu využití materiálu, snížit množství odpadu a zlepšit efektivitu výroby.

Optimalizace rozvržení materiálu

Důležitost uspořádání materiálu při řezání CO2 laserem je zřejmá. Rozumná opatření mohou nejen zlepšit efektivitu využití materiálu, ale také snížit odpad a zlepšit přesnost řezání a efektivitu výroby. Optimalizací návrhu dispozice je možné minimalizovat nevyužité mezery, ušetřit materiály a snížit náklady. V praktických aplikacích zahrnuje optimalizace uspořádání materiálu mnoho aspektů, včetně uspořádání součásti, návrhu řezné dráhy a uspořádání řezné sekvence.

Efektivní typografický design

Efektivní návrh uspořádání je klíčem k maximálnímu využití materiálu. Použití profesionálního softwaru pro rozvržení může pomoci návrhářům uspořádat rozvržení dílů přesně. Prostřednictvím funkce automatického rozvržení mohou konstruktéři vypočítat nejlepší uspořádání dílů v krátkém čase, aby bylo zajištěno, že odpad je co nejvíce minimalizován. Při rozvržení je velmi důležité naplánovat řeznou dráhu a minimalizovat mezeru mezi díly (tj. odpadní část). Rozumné nastavení mezery může nejen snížit plýtvání materiálem, ale také snížit následný čas a náklady na následné zpracování.

Při návrhu dispozice je třeba vzít v úvahu také specifikace a tloušťku materiálů. Pro materiály různých velikostí jsou vyžadovány různé strategie rozvržení. Například u materiálů velkých rozměrů může rozumné uspořádání dráhy a směru řezu nejen snížit odpad, ale také zabránit deformaci materiálu nebo špatnému řezání; zatímco u materiálů malých rozměrů musí uspořádání maximalizovat využití řezné plochy každého kusu materiálu, aby se zabránilo plýtvání.

Současně může software také simulovat proces řezání a vypočítat nejlepší sekvenci řezání, aby bylo zajištěno, že každý díl bude řezán na správném místě, čímž se sníží zbytečné mezery a plýtvání a zlepší se efektivita výroby. Například během procesu řezání může vyvarování se příliš mnoha prázdných oblastí zajistit, že každý kus materiálu bude plně využit.

Vyhněte se zbytečnému řezání

Redundantní řezání označuje vícenásobné řezání nebo zbytečné opakované řezání kvůli nepřiměřené konstrukci nebo nesprávnému plánování řezné dráhy. Redundantní řezání nejen plýtvá materiálem, ale také prodlužuje dobu výroby a snižuje efektivitu práce. V procesu řezání laserem je klíčové co nejvíce se vyhnout opakovanému řezání nebo nesmyslným drahám, aby se zlepšilo využití materiálu.

Rozumné plánování řezných drah může zajistit, že každý díl může dosáhnout očekávaného efektu při prvním řezání, aniž by generoval další odpad v důsledku následné úpravy dráhy nebo dodatečného řezání. Zejména v hromadné výrobě je vyloučení nadbytečného řezání zvláště důležité pro zlepšení efektivity výroby a úsporu materiálů. Například použití optimalizačního softwaru k určení sekvence řezání a zajištění toho, aby dráha řezání každého dílu byla co nejkratší a bez křížení, může výrazně snížit výskyt nadbytečného řezání.

Vyvarování se příliš mnoha pauzám při řezání, přesunům nebo opakované práci během procesu řezání může zároveň snížit zbytečnou spotřebu energie a plýtvání časem a zlepšit celkovou efektivitu výroby. Racionálním plánováním sekvence a dráhy řezání může zajistit, že každý úkon řezání je nezbytný, čímž se účinně zabrání nadbytečnému řezání a plýtvání materiálem.

Inteligentní sazba a procesní spolupráce

S neustálým pokrokem v technologii laserového řezání může stále více inteligentního softwaru pro rozvržení pracovat s výrobní linkou a upravovat návrh rozvržení v reálném čase tak, aby vyhovoval různým požadavkům na materiál. Prostřednictvím analýzy dat a strojového učení může inteligentní uspořádání optimalizovat řeznou dráhu a uspořádání na základě historických dat a zpětné vazby v reálném čase, a to nejen s ohledem na velikost a tvar materiálu, ale také s optimálními úpravami na základě požadavků procesu. Tato inteligentní metoda rozvržení výrazně zlepšuje využití materiálů a snižuje potřebu ručního zásahu.

Inteligentní systém může například automaticky upravovat řeznou dráhu a sekvenci během výrobního procesu, dynamicky upravovat podle charakteristik různých materiálů a výrobního rytmu a optimalizovat rozvržení a řeznou dráhu v reálném čase, aby se minimalizoval odpad. Tato technologie může učinit výrobní proces efektivnější a inteligentnější, výrazně snížit plýtvání materiálem a zlepšit přesnost řezání.

Optimalizace rozložení materiálu je klíčovým faktorem pro zlepšení využití materiálu a snížení odpadu při řezání CO2 laserem. Prostřednictvím efektivního návrhu rozvržení, zamezení nadbytečného řezání a inteligentní technologie rozvržení lze efektivně snížit zbytečné plýtvání, zlepšit efektivitu výroby a snížit náklady. Rozumné rozvržení může nejen optimalizovat využití materiálu, ale také zlepšit kvalitu řezání a zajistit, že každý proces řezání bude efektivní a přesný. V moderní výrobě se optimalizace rozložení materiálu stala důležitou strategií pro zlepšení efektivity výroby a snížení odpadu.

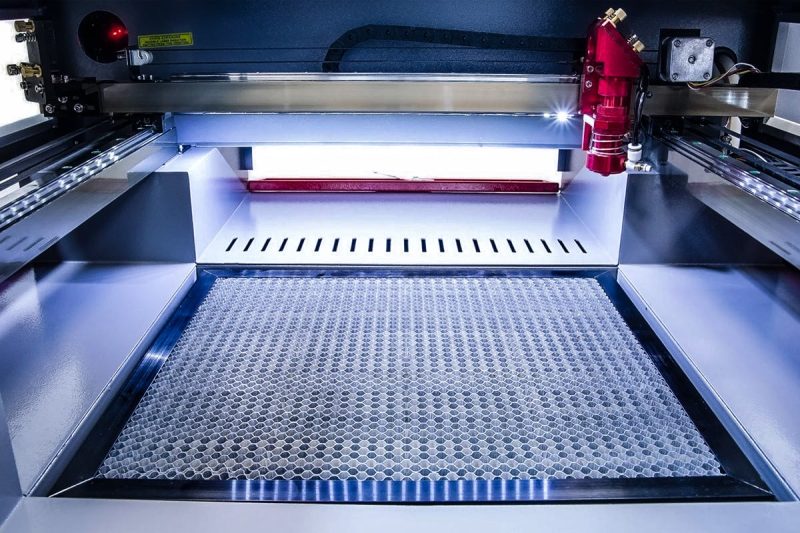

Používejte vysoce kvalitní laserový řezací stroj

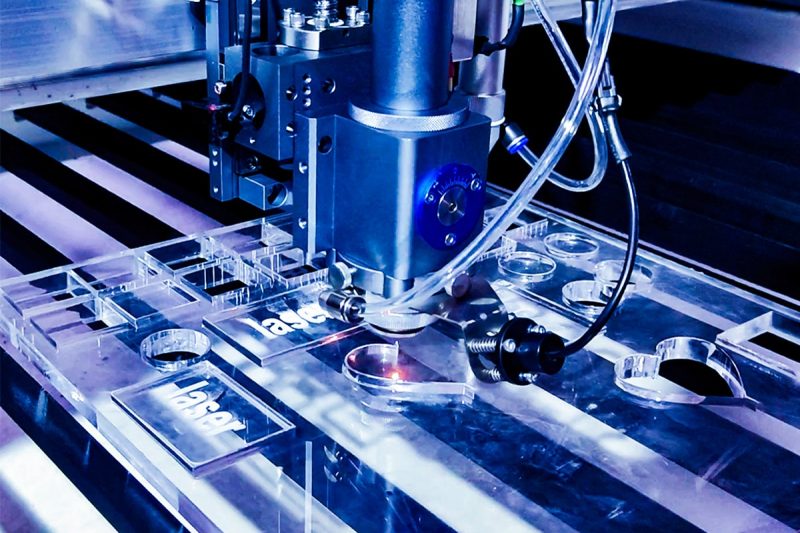

Výkon a technologie zařízení přímo ovlivňují přesnost řezání a plýtvání materiálem. Aby bylo dosaženo cíle vysoké účinnosti a nízkého odpadu v procesu řezání CO2 laserem, je velmi důležité vybrat si kvalitní laserový řezací stroj. Vysoce kvalitní laserové řezací stroje jsou nejen vybaveny pokročilou technologií řízení paprsku a systémy přesného nastavení zaostření, ale mají také stabilní výkon a efektivní řezací schopnosti, které mohou zajistit přesnost řezání a zároveň minimalizovat plýtvání materiálem.

Přesné ovládání paprsku

Moderní špičkové řezací stroje CO2 laserem jsou vybaveny sofistikovanou technologií řízení paprsku, která zajišťuje, že laserový paprsek je vždy zaměřen na oblast řezání materiálu. Tato technologie zahrnuje vysoce přesné nastavení laserového paprsku a systém řízení ostření, který dokáže přesně zaměřit laserovou energii na povrch materiálu, což má za následek menší tepelně ovlivněnou oblast a čistší řezné hrany. Zmenšení tepelně ovlivněné zóny a přepálení nejen pomáhá zlepšit kvalitu řezání, ale také snižuje zbytečné plýtvání materiálem.

Přesné ovládání paprsku je základem pro zajištění kvalitního řezání. Když je poloha laserového ostření přesná, lze energii laserového paprsku koncentrovat a přenášet do materiálu, čímž se zabrání nadměrnému rozptylu energie do okolí, čímž se sníží tepelné ztráty a zbytečné ztráty materiálu. Kromě toho může přesné řízení paprsku také udržet řeznou plochu rovnou a bez vad při řezání složitých tvarů a jemných detailů, čímž se zabrání plýtvání materiálem.

Systém automatického nastavení

Pokročilé řezací stroje CO2 laserem jsou vybaveny automatickým nastavovacím systémem, který dokáže automaticky upravit výkon laseru, průtok plynu, rychlost řezání a další parametry na základě dat zpětné vazby v reálném čase, aby bylo zajištěno, že každá řezná dráha je v nejlepším stavu. Tato funkce automatického nastavení hraje důležitou roli v procesu řezání a může optimalizovat řezné parametry v reálném čase za různých materiálů a řezných podmínek, aby se zabránilo nestabilitě způsobené nesprávnou lidskou činností nebo změnami prostředí.

Například automatické nastavení výkonu laseru a průtoku plynu lze dynamicky optimalizovat podle tloušťky a typu materiálu, což zajišťuje mírný přívod tepla během procesu řezání a snižuje ablaci materiálu a deformaci způsobenou nadměrným přívodem tepla. Zároveň lze nastavit automatické nastavení řezné rychlosti podle vlastností materiálu a složitosti řezání, čímž je zajištěna návaznost a kvalita řezné dráhy. Prostřednictvím tohoto efektivního monitorování a nastavování v reálném čase laserový řezací stroj může nejen zlepšit efektivitu výroby, ale také výrazně snížit zbytečné plýtvání.

Kromě toho může systém automatického nastavení také provádět korekce na základě dat zpětné vazby v reálném čase během procesu řezání, opravovat jakékoli chyby způsobené změnami polohy obrobku, vlastností materiálu nebo přesnosti zařízení, čímž udržuje stabilní kvalitu řezání a minimální plýtvání materiálem. Tato funkce nastavení v reálném čase výrazně snižuje plýtvání způsobené lidskými chybami nebo technologickými prodlevami a zajišťuje, že každý řez bude proveden v nejlepším stavu.

Technologie víceosého řezání

Mnoho špičkových řezacích strojů CO2 laserem je také vybaveno technologií víceosého řezání, která umožňuje dosáhnout složitějších a přesnějších řezných drah. Víceosá technologie dokáže řezat ve více směrech současně, což nejen zlepšuje efektivitu řezání, ale také snižuje plýtvání materiálem. Některé řezací stroje mohou například upravit polohu laserové hlavy pro přesnější nastavení úhlu řezu a dráhy, takže každá řezná dráha minimalizuje mezery a snižuje tvorbu zbytečného odpadu.

Víceosá technologie umožňuje laserovým řezacím strojům provádět flexibilnější plánování dráhy během procesu řezání, zejména při řezání složitých dílů, což může účinně zabránit nadměrnému plýtvání v důsledku nesprávného plánování dráhy. Kromě toho může technologie víceosého řezání také snížit výskyt opakovaného řezání a nadbytečných drah, a tím dále snížit plýtvání materiálem a výrobní náklady.

Laserová vlnová délka a technologie zaostřování

Různé CO2 laserové řezací stroje mohou používat laserové paprsky různých vlnových délek a volba vlnové délky laseru má důležitý dopad na přesnost a efektivitu řezání. CO2 laserové generátory obvykle používají lasery s vlnovou délkou 10,6 mikronů, které mají velmi vysokou míru absorpce při řezání kovů a některých nekovových materiálů, takže dokáže efektivně zlepšit řezný efekt. Vysoce kvalitní řezací stroje CO2 laserem jsou vybaveny pokročilými optickými systémy, které zajišťují, že laserový paprsek lze zaměřit na povrch materiálu a dosáhnout vysoce přesného řezání.

Jemným řízením vlnové délky laseru a zaostření paprsku mohou řezací stroje CO2 laserem dosáhnout účinných a vysoce kvalitních výsledků řezání při řezání různých materiálů. Vyšší kvalita paprsku znamená lepší koncentraci laserové energie, čímž se snižuje rozptyl energie a plýtvání, což zajišťuje efektivnější využití materiálů.

Výběr vysoce kvalitního CO2 laserový řezací stroj je klíčem k dosažení efektivního řezání a snížení plýtvání materiálem. Komplexní aplikace přesného řízení paprsku, automatického nastavovacího systému, technologie víceosého řezání, laserové vlnové délky a technologie zaostřování může nejen zlepšit přesnost řezání, ale také výrazně snížit tepelně ovlivněnou zónu a snížit ablaci materiálu a odpad. Díky neustálému vývoji technologie laserového řezání byly moderní laserové řezací stroje schopny dosáhnout efektivního a přesného řezání, a tím výrazně zlepšit využití materiálu a snížit výrobní náklady při zajištění kvality řezu.

Rozumný výběr řezných materiálů

Výběr správného řezného materiálu je zásadní pro snížení plýtvání materiálem při řezání CO2 laserem. CO2 laserové řezací stroje se používají hlavně pro řezání nekovových materiálů, zejména některých termoplastů, dřeva, papíru a tkanin. Absorpce, tepelná vodivost, odrazivost a další vlastnosti různých materiálů při řezání laserem mají přímý vliv na řezný efekt a plýtvání materiálem. Výběr správného řezného materiálu je proto důležitým krokem ke zlepšení účinnosti a snížení odpadu.

Výběr použitelného materiálu

Výhoda CO2 laserového řezacího stroje spočívá ve vysoké účinnosti při řezání nekovových materiálů. Při výběru řezných materiálů je rozhodující savost a odrazivost materiálu. U strojů na řezání CO2 laserem může výběr materiálů, které mají vysokou absorpci vlnové délky CO2 laseru, pomoci zlepšit účinnost řezání a snížit odpad.

- Papír a lepenka: Papír a lepenka mají vysokou míru absorpce pro CO2 lasery, které mohou udržet vysokou účinnost a snížit odpad při řezání. Tyto materiály se často používají v oblasti balení, reklamy a designu.

- Plasty (jako akryl, PVC): CO2 lasery mají dobrý řezný účinek na termoplasty (jako je akryl, PVC atd.) a dokážou přesně řídit ostří, aby nedocházelo ke zbytečným tepelně ovlivněným zónám a plýtvání materiálem.

- Dřevo a kompozitní materiály: CO2 laserové řezací stroje jsou také široce používány pro řezání dřeva a kompozitních materiálů. Tyto materiály dobře absorbují CO2 lasery, čímž lze dosáhnout čistého řezání, snížit popálení a poškození teplem a zajistit maximální využití materiálu.

Vyberte si správnou tloušťku materiálu

Kromě druhu materiálu ovlivňuje účinek řezání CO2 laserem také tloušťka materiálu. U tenčích materiálů může příliš vysoký výkon laseru způsobit nadměrný přísun tepla, což má za následek nadměrné tepelně ovlivněné oblasti, což způsobuje nadměrnou ablaci a plýtvání materiálem. Naopak u silnějších materiálů může příliš nízký výkon laseru vést k neúplnému řezání.

- Tenké materiály: Při řezání tenkých materiálů se vyhněte nadměrnému výkonu laseru nebo pomalé rychlosti řezání. Nastavte výkon a rychlost správně, abyste zabránili nadměrnému spalování a plýtvání.

- Tlustší materiály: Tlustší materiály vyžadují vyšší výkon laseru k zajištění úplného řezu, ale přesto se vyhněte nadměrnému výkonu, který způsobuje tepelné ztráty nebo nepravidelné hrany.

Vztah mezi tepelnou vodivostí a řezáním laserem

Tepelná vodivost různých materiálů má také významný vliv na účinnost laserového řezání. Materiály s vysokou tepelnou vodivostí (jako jsou kovy) rychle odvedou teplo pryč z oblasti řezání, což může mít za následek neúplné řezání nebo příliš tepelně ovlivněné oblasti, což zvyšuje plýtvání materiálem. Naproti tomu materiály s nižší tepelnou vodivostí (jako je dřevo a plasty) pomáhají koncentrovat teplo, čímž zlepšují výsledky řezání a snižují odpad.

Při řezání CO2 laserem mají běžné nekovové materiály, jako jsou plasty a dřevo, nízkou tepelnou vodivost, což pomáhá efektivně využívat energii laseru a redukovat tepelně ovlivněnou zónu během procesu řezání.

Vliv povrchové úpravy materiálu na řezný efekt

Při řezání CO2 laserem je zásadní také povrchová úprava materiálů. U nekovových materiálů povrchové nečistoty, mastnota, vrstva oxidu atd. sníží absorpční účinnost laseru, což má za následek plýtvání energií. Před řezáním laserem tedy zajištění čistého povrchu materiálu bez znečištění může účinně zlepšit účinnost řezání a snížit odpad.

Například čisté plastové nebo dřevěné povrchy efektivněji absorbují laserovou energii, což má za následek efektivnější řezání a méně odpadu. Pokud povrch materiálu obsahuje olej nebo nečistoty, rychlost absorpce laserové energie se sníží, řezný efekt bude špatný a bude vznikat odpad.

U řezacích strojů CO2 laserem je velmi důležité zvolit správný nekovový materiál a tloušťku materiálu. Během procesu řezání bude rychlost absorpce materiálu, tepelná vodivost a stav povrchové úpravy přímo ovlivňovat účinnost využití laserové energie, a tím ovlivňovat plýtvání materiálem. Rozumným výběrem vhodných materiálů a úpravou řezných parametrů lze nejen zlepšit efektivitu řezání, ale také minimalizovat plýtvání materiálem a snížit výrobní náklady. Optimalizací výběru materiálu a nastavení řezání mohou společnosti dosáhnout vyššího využití materiálu při zajištění kvality řezu.

Udržujte a optimalizujte výkon zařízení

Udržování dobrého výkonu laserového řezacího stroje je klíčovým faktorem pro zajištění přesnosti řezání, zlepšení efektivity výroby a snížení plýtvání materiálem. Pravidelná údržba zařízení může nejen prodloužit životnost laserového řezacího stroje, ale také zajistit stabilitu zařízení během procesu řezání, a tím účinně snížit plýtvání způsobené poruchou zařízení nebo snížením výkonu. Aby se maximalizoval výkon zařízení, laserový řezací stroj vyžaduje řadu pravidelných kontrol, údržby a optimalizace. Zde je několik klíčových kroků a doporučení údržby:

Pravidelně kontrolujte optiku

Optické součásti, jako jsou laserové hlavy, reflektory a čočky, přímo ovlivňují kvalitu zaostření laserového paprsku a přesnost řezání. Postupem času mohou být tyto optické součásti poškozeny nebo znehodnoceny prachem, nečistotami nebo vysokými teplotami, což ovlivní kvalitu laserového řezání. Pro zajištění nejlepšího výkonu laserového řezacího stroje je nutné pravidelně kontrolovat a čistit optické komponenty. Konkrétní operace jsou následující:

- Čištění optických součástí: K pravidelnému čištění čočky a čočky používejte bezprašný hadřík a profesionální čisticí kapalinu. Nepoužívejte drsné materiály, aby nedošlo k poškrábání povrchu optických součástí. Udržování čočky a čočky v čistotě může zajistit kvalitu zaostření laserového paprsku a snížit ztráty energie.

- Zkontrolujte optické vyrovnání: Vyrovnání laserové hlavy, reflektoru a čočky přímo ovlivňuje dráhu a ohniskovou polohu laserového paprsku. Pravidelná kontrola vyrovnání optických součástí, aby bylo zajištěno, že laserový paprsek je přesně zaměřen na oblast řezání, pomůže zlepšit kvalitu řezání a snížit plýtvání.

Údržba a čištění laserové hlavy

Laserová hlava je jednou ze základních součástí laserového řezacího stroje, která je zodpovědná za zaostření laserového paprsku na materiál. V průběhu času může být laserová hlava znečištěná nebo opotřebovaná, což má za následek nepřesné zaostření laseru a ovlivnění řezného efektu. Proto je nezbytné pravidelné čištění a údržba laserové hlavy. Při čištění se vyhněte poškrábání nebo poškození povrchu laserové hlavy, aby nedošlo k sekundárnímu poškození. Při čištění věnujte zvláštní pozornost následujícím bodům:

- Zkontrolujte optické součásti laserové hlavy: Čočky a zrcadla uvnitř laserové hlavy je třeba pravidelně kontrolovat, aby se zajistilo, že na nich nejsou žádné skvrny, škrábance nebo jiné vady. Pokud jsou poškozené nebo znečištěné, měly by být okamžitě vyměněny.

- Zkontrolujte chladicí systém: Laserová hlava je obvykle vybavena chladicím systémem, který zajišťuje stabilní provoz laserové hlavy při vysokých teplotách. Pravidelně kontrolujte chladicí kapalinu a systém odvodu tepla, abyste se ujistili, že fungují správně, aby nedošlo ke snížení výkonu laserové hlavy v důsledku přehřátí.

Kalibrace a optimalizace parametrů laserového řezání

Výkon laserového řezacího stroje závisí nejen na kvalitě hardwaru, ale také na jeho řezných parametrech. V průběhu času se může pracovní stav a řezný výkon zařízení změnit, takže laserový řezací stroj je třeba pravidelně kalibrovat a optimalizovat. V závislosti na materiálu může být nutné upravit parametry, jako je výkon laseru, rychlost řezání, průtok plynu a poloha zaostření. Zajištění toho, že nastavení parametrů laserového řezacího stroje je vždy v nejlepším stavu, může výrazně snížit plýtvání materiálem během procesu řezání.

- Pravidelně kalibrujte výkon laseru a rychlost řezání: V procesu řezání laserem jsou výkon a rychlost řezání klíčovými faktory ovlivňujícími výsledky řezání a plýtvání materiálem. Zařízení pravidelně kalibrujte, abyste zajistili, že výkon laseru a rychlost řezání jsou vždy v optimálním pracovním rozsahu, aby se zabránilo nadměrnému přívodu tepla nebo neúplnému řezání.

- Optimalizujte polohu ohniska a kvalitu paprsku: Poloha ohniska laseru a kvalita paprsku přímo určují přesnost a účinek řezání. Kalibrací ohniskové polohy zajistíte, že se energie laserového paprsku soustředí v oblasti řezu, efektivně zlepší přesnost řezání a sníží plýtvání způsobené nepřesným řezáním.

Pravidelně kontrolujte průtok plynu a chladicí systém

Průtok pomocného plynu je rozhodující pro stabilitu procesu řezání laserem. Příliš vysoký nebo příliš nízký průtok plynu může ovlivnit kvalitu řezání a zvýšit plýtvání materiálem. Proto je pravidelná kontrola a optimalizace průtoku plynu nezbytným opatřením pro udržení efektivního chodu laserového řezacího stroje. Stabilita průtoku plynu má přímý vliv na řezný účinek, kvalitu řezné hrany a míru plýtvání materiálem.

Kromě toho nelze opomenout údržbu chladicího systému. Zdroj laseru a optické součásti laserového řezacího stroje musí pracovat v příslušném teplotním rozsahu, aby se zabránilo přehřátí nebo nedostatečnému chlazení, které by mohlo způsobit poškození zařízení. Zajištění normálního provozu chladicího systému může nejen prodloužit životnost zařízení, ale také zlepšit přesnost řezání a snížit plýtvání způsobené poruchou zařízení.

Prevence poruch zařízení a včasná oprava

Selhání zařízení je jednou z hlavních příčin problémů v procesu řezání laserem. Aby se zabránilo přerušení výroby a plýtvání materiálem způsobeným poruchou zařízení, je nezbytná pravidelná kontrola zařízení a prevence poruch. Pravidelné kontroly mechanických částí, elektrických systémů, laserových zdrojů atd., aby se zajistilo, že jsou v dobrém provozním stavu, mohou účinně zabránit selhání zařízení. Kromě toho, když jsou zjištěny problémy, opravy a výměny poškozených dílů by měly být provedeny okamžitě, aby se zabránilo nízké efektivitě výroby nebo plýtvání materiálem v důsledku poruchy zařízení.

Pravidelná údržba a optimalizace zařízení nejen pomáhá prodloužit životnost laserového řezacího stroje, ale také zajišťuje, že zařízení je vždy v nejlepším provozním stavu, čímž se zlepšuje přesnost řezání, stabilita a využití materiálu. Kontrolou a čištěním optických součástí, kalibrací řezných parametrů, optimalizací průtoku plynu a chladicích systémů atd. lze výrazně snížit plýtvání způsobené poklesem výkonu zařízení. Kromě toho jsou důležitými prostředky k zajištění nepřetržitého a efektivního provozu zařízení včasná údržba a prevence poruch. Prostřednictvím komplexního řízení a optimalizace výkonu zařízení může laserový řezací stroj udržovat efektivní provoz po dlouhou dobu, minimalizovat plýtvání materiálem a zlepšit efektivitu výroby.

Shrnout

Řezání CO2 laserem je účinná a přesná technologie řezání, ale v praktických aplikacích je odpad materiálu stále důležitým problémem. Přesným řízením řezných parametrů, optimalizací uspořádání materiálu a výběrem vhodného vybavení a materiálů lze minimalizovat plýtvání materiálem, zlepšit efektivitu výroby a snížit náklady. S neustálým vývojem laserové technologie a zlepšováním výkonu zařízení bude řezání CO2 laserem v budoucnu šetrnější k životnímu prostředí a ekonomičtější a přinese výrobnímu průmyslu více příležitostí pro udržitelný rozvoj.

v tomto ohledu AccTek Laser Řezací stroj CO2 laser se svou vynikající technologií, přesným řídicím systémem a účinnými řezacími schopnostmi může zákazníkům poskytnout efektivnější a ekologičtější řešení řezání, což společnostem pomáhá minimalizovat plýtvání materiálem a zlepšit efektivitu výroby a nákladovou efektivitu. Pokud potřebujete CO2 laserový řezací stroj, kontaktujte nás prosím okamžitě pro cenovou nabídku.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení