Jak rychlé je laserové čištění?

Laserové čištění je účinná a k životnímu prostředí šetrná technologie povrchové úpravy, která využívá vysokoenergetické laserové paprsky k interakci s povrchem znečišťujících látek za účelem jejich odstranění z povrchu substrátu. Výhody laserového čištění se neodrážejí pouze v jeho vynikajícím čisticím účinku, ale také proto, že nepoužívá chemikálie ani vodu, čímž se vyhne problémům se znečištěním životního prostředí při tradičních metodách čištění. Proto je široce používán v mnoha průmyslových odvětvích, jako je odstraňování rzi kovů, odstraňování povlaků, čištění olejů, předúprava svařování atd. Technologie laserového čištění nejen zlepšuje kvalitu výrobků, ale také snižuje zátěž životního prostředí ve výrobním procesu. Proto jej zvýhodňuje stále více společností.

Rychlost čištění laserového čištění je však jedním z klíčových faktorů ovlivňujících jeho široké použití. Rychlost čištění je ovlivněna mnoha faktory, včetně výkonu laseru, kvality paprsku, vlnové délky laseru, trvání pulsu, typu materiálu, povahy kontaminantů atd. Různé materiály a kontaminanty mohou vyžadovat různé parametry laseru a metody ošetření, aby byl zajištěn nejlepší účinek čištění a nejrychlejší rychlost zpracování.

Tento článek prozkoumá faktory, které ovlivňují rychlost laserového čištění z více úhlů pohledu, představí typické rychlosti čištění a poskytne některé účinné metody, které firmám pomohou optimalizovat proces čištění laserem a zlepšit celkovou efektivitu výroby. Analýzou těchto klíčových faktorů mohou společnosti lépe porozumět aplikačnímu potenciálu laserového čištění a dosáhnout účinného a přesného čištění povrchů.

Obsah

Úvod do čištění laserem

Laserové čištění je bezkontaktní technologie čištění, která využívá vysokoenergetický laserový paprsek k ozařování povrchu materiálu za účelem rychlého odpařování, odpařování nebo odlupování znečišťujících látek, oxidových vrstev nebo povlaků. Laserové čištění je přesnější, šetrnější k životnímu prostředí a účinnější než tradiční chemické nebo mechanické metody čištění, proto se široce používá v mnoha průmyslových odvětvích, zejména při povrchové úpravě kovů, odstraňování povlaků, odstraňování rzi, odmašťování, předúpravě a následném svařování při svařování a v dalších oborech.

Laserové čištění lze rozdělit do dvou hlavních typů v závislosti na mechanismu interakce mezi laserem a kontaminantem:

- Tepelné laserové čištění: Tepelné laserové čištění využívá vysoce výkonný laserový paprsek k ozáření povrchu materiálu, což způsobí, že se kontaminační vrstva, oxidová vrstva nebo povlak rychle zahřeje a dosáhne teploty, při které se odpaří nebo odloupne. Rychlé uvolnění laserové energie způsobí, že se povrch kontaminantu rychle roztáhne a oddělí se od substrátu, což má za následek výrazný čisticí účinek. Tepelné laserové čištění je široce používáno k čištění tvrdších nečistot, jako je kovová rez, bolest nebo odstranění povlaku.

- Netepelné laserové čištění: Netepelné laserové čištění se opírá hlavně o lasery s krátkým pulzem, které fyzikálně a chemicky reagují s povrchem materiálu, aby se odstranily nečistoty. Na rozdíl od tepelného laserového čištění, netepelné laserové čištění výrazně nezahřívá povrch substrátu, čímž nedochází k deformaci nebo poškození substrátu, takže je vhodné pro některé materiály citlivé na teplo, jako jsou plasty, sklo nebo některé jemné odstraňování povlaků. Tato metoda čištění využívá vysokou hustotu energie laseru k rychlému odpaření kontaminantů, aniž by došlo k tepelným účinkům na substrát.

Ve srovnání s tradičním chemickým čištěním (obvykle pomocí kyselých nebo alkalických rozpouštědel) nebo čištěním pískováním (mechanické odstranění nečistot) je laserové čištění nejen přesné a účinné, ale také šetrnější k životnímu prostředí. Jeho bezkontaktní pracovní metoda zabraňuje jakémukoli fyzickému poškození povrchu a zároveň snižuje použití chemikálií, což splňuje moderní požadavky na ochranu životního prostředí. Proto je technologie laserového čištění široce používána v letectví, automobilovém průmyslu, restaurování kulturních památek, elektronickém průmyslu a dalších oborech a stává se důležitým řešením pro čištění a povrchovou úpravu v těchto odvětvích.

Faktory ovlivňující rychlost laserového čištění

Rychlost laserového čištění je ovlivněna mnoha faktory, včetně parametrů laserového zařízení, vlastností čištěného materiálu a podmínek vnějšího prostředí. Různé scénáře použití mají různé požadavky na účinnost čištění, takže je třeba komplexně zvážit více proměnných, aby se optimalizoval účinek čištění a efektivita práce. Níže jsou uvedeny klíčové faktory, které ovlivňují rychlost laserového čištění:

- Výkon laseru: Výkon laseru je jedním z nejpřímějších faktorů ovlivňujících rychlost čištění. Čím vyšší výkon, tím více energie je poskytnuto za jednotku času, což urychluje odstraňování škodlivin. Například a 100W laserový čisticí stroj vhodné pro malé přesné čištění, zatímco a 1000W laserový čisticí stroj nebo ještě vyšší výkon laserový generátor je vhodnější pro velkoplošné rychlé čištění, jako je odstraňování rzi trupů lodí nebo čištění ocelových konstrukcí. Příliš vysoký výkon však může způsobit tepelné poškození substrátu, proto je nutné při výběru výkonu zvážit rychlost čištění a bezpečnost materiálu.

- Kvalita paprsku: Kvalita paprsku určuje rozložení energie a zaostřovací schopnost laseru. Dobrá kvalita paprsku (jako je vláknový laserový generátor s vysokým faktorem M2) může zajistit přesnější a rovnoměrné rozložení energie, zlepšit účinnost čištění a snížit tepelné účinky na substrát. Například nanosekundový pulzní laser s vysokou kvalitou paprsku může snížit poškození materiálu a zároveň zajistit rychlost čištění, zatímco paprsek nízké kvality může způsobit nerovnoměrné čištění nebo nadměrné zahřívání.

- Vlnová délka laseru: Vlnová délka laseru určuje absorpční účinnost laseru. Různé materiály mají různé absorpční rychlosti pro lasery konkrétních vlnových délek, takže výběr správné vlnové délky je zásadní. Například 1064nm vláknové lasery jsou zvláště vhodné pro čištění kovových povrchů, zatímco jiné vlnové délky mohou být vhodnější pro odstraňování organických látek nebo nekovových materiálů.

- Doba trvání a frekvence pulzu: Doba trvání (nanosekunda, pikosekunda nebo femtosekunda) a frekvence (Hz/kHz/MHz) pulzního laseru přímo ovlivňují účinek a rychlost čištění. Lasery s krátkým pulsem mají vyšší hustotu energie a dokážou odstranit kontaminanty ve velmi krátké době, aniž by způsobovaly tepelné účinky na substrát. Vysokofrekvenční lasery mohou zvýšit počet laserových akcí za jednotku času a zlepšit účinnost čištění. Například laserový generátor s rozsahem nastavení frekvence pulsů 20-200 kHz dokáže flexibilně upravit rychlost a účinek čištění podle různých potřeb čištění.

- Typ materiálu: Různé materiály absorbují a reagují na lasery odlišně, což přímo ovlivňuje rychlost čištění. Například kovové materiály (jako je hliník, měď a ocel) mají vyšší míru absorpce pro 1064nm vláknové lasery, takže účinnost čištění je rychlejší; zatímco plasty nebo keramika mohou pro čištění vyžadovat speciální vlnové délky nebo lasery s nižší energií, aby se zabránilo deformaci nebo poškození materiálu.

- Typ kontaminantu: Předměty laserového čištění mohou zahrnovat rez, barvu, nátěr, olej, vrstvu oxidu atd. Tyto kontaminanty mají různé absorpční vlastnosti a přilnavost, což ovlivňuje rychlost čištění. Například silná vrstva koroze nebo vrstva oxidu může vyžadovat více skenů nebo laser s vyšším výkonem k úplnému odstranění, zatímco vrstva oleje nebo lehkého oxidu může k odstranění potřebovat pouze jeden sken.

- Plocha povrchu: Velikost plochy čištění určuje potřebnou dobu čištění. Větší povrchy obvykle vyžadují vyšší výkon, vyšší účinnost skenování nebo větší průměr skvrny, aby pokryly větší plochu a urychlily rychlost čištění. Víceosé roboty nebo automatizované čisticí systémy navíc mohou zlepšit efektivitu čištění velkoplošných obrobků.

- Rychlost skenování a pokrytí: Metoda skenování a rychlost laserového paprsku určují rovnoměrné rozložení energie. Vysokorychlostní skenování může snížit akumulaci tepla a zlepšit rovnoměrnost čištění, zatímco optimalizované dráhy skenování mohou zajistit, že nebude chybět pokrytí čištěním. Například použití vysoce přesného skenovacího systému galvanometru může výrazně zlepšit efektivitu práce a zároveň zajistit jemné čištění.

- Chlazení a odstraňování nečistot: Během procesu čištění se mohou odpařené nebo odloupané nečistoty znovu usadit na povrchu materiálu, což ovlivňuje účinnost čištění. Účinný chladicí systém (jako je vzduchové nebo vodní chlazení) a účinné zařízení pro odstraňování nečistot (jako je vakuové sání nebo systém čištění) mohou výrazně zlepšit rychlost a účinek čištění.

- Podmínky prostředí: Vnější faktory prostředí (jako je teplota, vlhkost, kvalita vzduchu atd.) mohou také ovlivnit stabilitu a účinnost laserového čištění. Například v prostředí s vysokou vlhkostí může vodní pára ve vzduchu ovlivnit přenos laserové energie, a tím snížit účinnost čištění. Navíc prašné prostředí může ovlivnit výkon optických komponent, takže je nutná pravidelná údržba a čištění optického systému.

Rychlost čištění laseru není určena jedním faktorem, ale více faktory, jako jsou parametry laseru, vlastnosti materiálu, typ kontaminantu, systém skenování atd. V praktických aplikacích vyžadují různé pracovní podmínky cílené úpravy výkonu laseru, parametrů pulzu, rychlosti skenování atd., aby bylo dosaženo nejlepšího čisticího účinku. Optimalizací těchto parametrů mohou společnosti zlepšit účinnost čištění, snížit spotřebu energie a zajistit stabilnější a kvalitnější výsledky čištění.

Typická rychlost čištění

Rychlost laserového čištění je ovlivněna mnoha faktory a nastavení parametrů v různých aplikačních scénářích se může výrazně lišit. Obecně lze říci, že pracovní efektivita laserový čisticí stroj úzce souvisí s výkonem laseru, stejně jako s faktory, jako je typ kontaminantu, stav povrchu a skenovací systém. Například:

Aplikace na odstraňování rzi: V procesu odstraňování kovové rzi může 1000W vláknový laserový čisticí stroj vyčistit asi 8-12㎡ kovových povrchů za jednu hodinu. Tato rychlost je vhodná pro středně silné vrstvy rzi nebo oxidu. V praktických aplikacích, pokud je vrstva kontaminace silnější nebo má silnou adhezi, může být nutné zvýšit výkon laseru nebo provést více skenů, aby se zajistilo úplné odstranění. Zároveň dbejte na úpravu zaostření laseru a rychlosti skenování během čištění, aby nedošlo k přehřátí kovového substrátu.

Aplikace pro odstraňování laku: Pro odstranění tenkých vrstev laku může 1000W laser dosáhnout účinnosti čištění 6-10㎡ za hodinu. Tato aplikace obvykle vyžaduje vyšší hustotu energie pro rychlé odpaření nebo odloupnutí vrstvy barvy, ale zároveň vyžaduje jemné ovládání, aby nedošlo k poškození podkladového materiálu. Je-li vrstva barvy silnější, je k dosažení úplného odstranění barvy obvykle vyžadován výkonnější laser nebo zvýšený počet skenů.

Aplikace pro odstraňování oleje a mastnoty: Olej a mastnota jsou volně připojeny a dobře absorbují laserovou energii, takže při použití a 500W laserový čisticí stroj, rychlost čištění může dosáhnout 10-15㎡/hod. Tato vyšší rychlost čištění může splnit potřeby mnoha výrobních míst pro vysoce účinné čištění, ale konkrétní účinek bude stále ovlivněn tloušťkou kontaminantu a absorpčními vlastnostmi materiálu.

Na skutečnou rychlost laserového čištění obecně ovlivní různá zařízení, parametry procesu a povrchové podmínky. Proto se doporučuje, aby firmy při výběru laserového čisticího zařízení přizpůsobily výkon laseru, rychlost skenování a parametry pulzu podle konkrétních pracovních podmínek, cílových materiálů a typů znečišťujících látek tak, aby bylo dosaženo co nejlepší pracovní efektivity při zajištění kvality čištění. Prostřednictvím rozumné optimalizace parametrů lze zlepšit rychlost čištění a zabránit zbytečnému poškození podkladu, čímž se dosáhne efektivních a ekologických efektů povrchové úpravy.

Metody pro zlepšení rychlosti laserového čištění

Pro zlepšení účinnosti čištění mohou společnosti optimalizovat proces čištění laserem z více úhlů. Zde jsou některá účinná opatření pro urychlení:

- Optimalizace výkonu laseru: Je důležité vybrat laserové zařízení s vhodným výkonem. Vhodný výkon laseru může nejen zajistit dostatečný energetický výkon a rychle odstranit nečistoty, ale také zajistit vyváženost spotřeby energie a účinnosti čištění. Nadměrný výkon může způsobit přehřátí nebo poškození substrátu, zatímco nedostatečný výkon prodlouží dobu čištění. Proto podle konkrétního předmětu čištění a stupně znečištění může nastavení výkonu laseru chránit obrobek a zároveň zvýšit rychlost čištění.

- Upravte dobu trvání a frekvenci pulzu: Parametry pulzu laseru mají přímý vliv na účinek čištění. Zkrácením doby trvání pulsu a zvýšením frekvence pulsů může být energie každého laseru působícího na povrch obrobku koncentrována a přenášena okamžitě, čímž dochází k efektivnějšímu odstraňování kontaminační vrstvy. Úprava těchto dvou parametrů podle absorpčních charakteristik materiálu může zároveň přispět k dalšímu zvýšení rychlosti čištění a snížení tepelného dopadu na podklad při zajištění kvality čištění.

- Zlepšení přenosu paprsku a velikosti bodu: Optimalizace optického systému, zlepšení cesty přenosu paprsku a metody zaostřování mohou účinně zlepšit míru využití laserové energie. Rozumně navržený optický systém dokáže zaostřit laser na bod vhodné velikosti, takže laser má vyšší hustotu energie a rovnoměrnost během procesu čištění, čímž urychlí proces čištění a zajistí konzistenci čisticího účinku.

- Vylepšený systém skenování: Použití vysokorychlostních skenovacích galvanometrů nebo jiného vysoce přesného skenovacího zařízení může způsobit, že se laserový paprsek rychle pohybuje po povrchu obrobku a pokrývá větší plochu. Vylepšený skenovací systém nejen zvyšuje rychlost čištění, ale také zajišťuje, že každá oblast je rovnoměrně ozářena laserem, čímž se zabrání zmeškaným skenům nebo opakovanému čištění, čímž se dosáhne účinných a jednotných čisticích účinků.

- Optimalizovaný pohybový systém: Ve velkoplošných čisticích aplikacích vybavených přesnými a stabilními systémy řízení pohybu (jako jsou CNC platformy nebo automatizované roboty) může zajistit hladký chod laserové hlavy po předem nastavené trajektorii. Přesné řízení pohybu zajišťuje nejen stabilní pokrytí laserového paprsku, ale také udržuje konstantní rychlost při práci na velké ploše, čímž efektivně zkracuje celkovou dobu čištění.

- Vylepšený chladicí systém: Během laserového čištění generuje vysokoenergetický laserový výstup velké množství tepla, které může snadno způsobit přehřátí zařízení a ovlivnit stabilitu práce. Optimalizací chladicího systému (jako je použití účinného vodního nebo vzduchového chlazení) lze udržet stabilní provoz laserového zařízení a zajistit, aby výstupní parametry laseru byly trvale stabilní, čímž se zlepší účinnost čištění a prodlouží se životnost zařízení.

- Použijte pokročilý řídicí software: Pomocí inteligentního řídicího softwaru lze cestu čištění a pracovní režim automaticky optimalizovat úpravou parametrů laseru prostřednictvím monitorování a zpětné vazby v reálném čase. Pokročilé softwarové algoritmy mohou nejen dynamicky upravovat výkon laseru, frekvenci pulzů a rychlost skenování podle různých pracovních podmínek, ale také snižovat chyby lidské obsluhy, zlepšovat celkovou efektivitu procesu a dosahovat automatizace a rafinovaného řízení.

- Koordinace technologií předúpravy a následné úpravy: V některých případech mohou procesy předúpravy (jako je čištění ultrazvukem a čištění s pomocí chemikálií) nejprve změkčit nebo částečně odstranit odolné nečistoty, čímž je čištění laserem efektivnější. Podobně mohou procesy následné úpravy čištěný povrch dále zušlechťovat, aby se zlepšila jeho čistota, čímž se celkově zkrátí doba čištění.

- Zvažte vlastnosti materiálu a kontaminantů: Různé substráty mají různé absorpční vlastnosti a vlastnosti tepelné vodivosti pro laserovou energii a různé kontaminanty (jako je rez, barva a mastnota) mají různé fyzikální a chemické vlastnosti. Hloubkovou analýzou vlastností materiálu a nečistot na obrobku a výběrem a nastavením nejvhodnějších parametrů laseru je možné urychlit rychlost čištění a minimalizovat poškození obrobku při zajištění důkladného čištění.

Kombinací výše uvedených opatření, od výběru laserového zařízení přes kontrolu parametrů až po koordinaci automatizačních systémů a pomocných procesů, mohou společnosti výrazně zlepšit efektivitu čištění a dosáhnout rychlejšího, přesnějšího, ekologičtějšího a efektivnějšího procesu laserového čištění.

Výhody laserového čištění

Ve srovnání s tradičními metodami chemického čištění a mechanického čištění má technologie laserového čištění mnoho výhod:

- Precizní čištění: Laserové čištění může přesně odstranit specifické vrstvy znečištění, jako je rez, barva nebo povlak, aniž by došlo k poškození povrchu substrátu. Tato vysoce přesná metoda čištění je vhodná zejména pro průmyslová odvětví s přísnými požadavky na kvalitu povrchu, jako je letecký průmysl, elektronická výroba a přesné obrábění.

- Bezkontaktní proces: Na rozdíl od tradičních metod mechanického čištění je laserové čištění bezkontaktním procesem. Laserový paprsek se fyzicky nedotýká čištěného povrchu, což snižuje riziko mechanického poškození a je vhodný zejména pro složité konstrukce nebo zranitelné části.

- Ochrana životního prostředí: Při čištění laserem nejsou potřeba žádné chemické prostředky a nevzniká žádný nebezpečný odpad. Vyčištěný odpad je obvykle pevný prášek, který má malou velikost a snadno se skladuje a recykluje a splňuje vysoké požadavky moderního průmyslu na ochranu životního prostředí.

- Všestrannost: Laserové čištění je vhodné pro různé materiály, včetně kovů, plastů, keramiky atd. Díky této univerzálnosti je široce používán v mnoha oblastech, jako je výroba automobilů, čištění forem a ochrana kulturních památek.

- Automatizace a integrace: Laserový čisticí systém lze integrovat s průmyslovými roboty a výrobními linkami, aby bylo dosaženo automatizovaného čištění. Díky inteligentnímu řízení může laserové čištění dokončit úkoly čištění za vysoké rychlosti a vysoké přesnosti, zlepšit efektivitu výroby a snížit náklady na pracovní sílu.

- Efektivita nákladů: Přestože počáteční investice do laserového čisticího zařízení může být vysoká, má z dlouhodobého hlediska značné nákladové výhody díky vysoké účinnosti a nízkým nákladům na údržbu. Snižuje používání chemikálií a náklady na likvidaci odpadu a zároveň zlepšuje efektivitu výroby, což přináší značné ekonomické výhody.

Stručně řečeno, technologie laserového čištění postupně nahrazuje tradiční metody čištění a stává se důležitou technologií v oblasti moderního průmyslového čištění pro svou přesnost, šetrnost k životnímu prostředí, všestrannost, automatizaci a hospodárnost. S neustálým pokrokem v technologii se rozsah použití a účinek laserového čištění bude dále zlepšovat, což povede různá průmyslová odvětví k rozvoji účinnějším a ekologičtějším směrem.

Laserové čisticí aplikace

Technologie laserového čištění je široce používána v mnoha oblastech díky své vysoké účinnosti, ochraně životního prostředí a přesnosti, což dokazuje její velký potenciál v průmyslové modernizaci a technologických inovacích. Následuje rozšířený popis aplikace v hlavních průmyslových odvětvích:

- Letecký průmysl: V oblasti letectví se technologie laserového čištění používá především k čištění částí motorů a součástí letadel. Přesné odstranění oxidových vrstev a prachu na povrchu dílů pomocí vysokoenergetických laserů může nejen obnovit původní fyzikální vlastnosti kovu, ale také zlepšit pracovní efektivitu a bezpečnost motoru. Současně tato technologie také dobře funguje při odstraňování povlaku a údržbě leteckých granátů, čímž účinně snižuje poškození, které může být způsobeno substrátu během tradičního čištění.

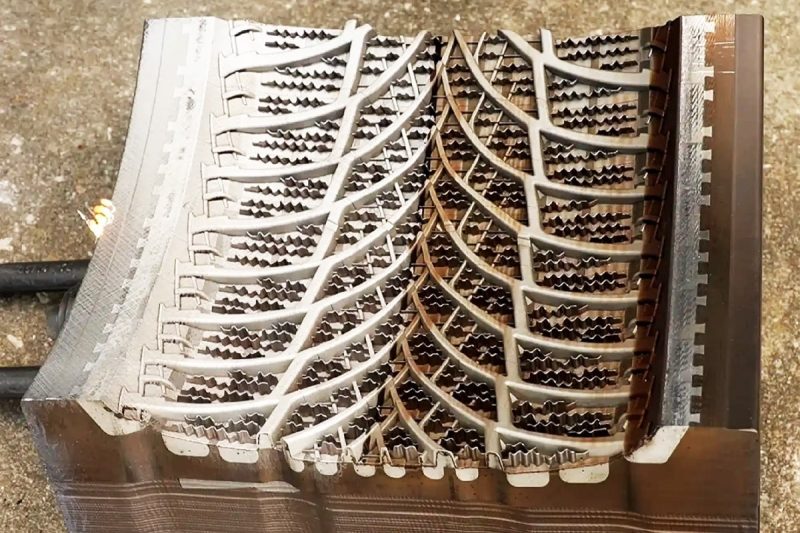

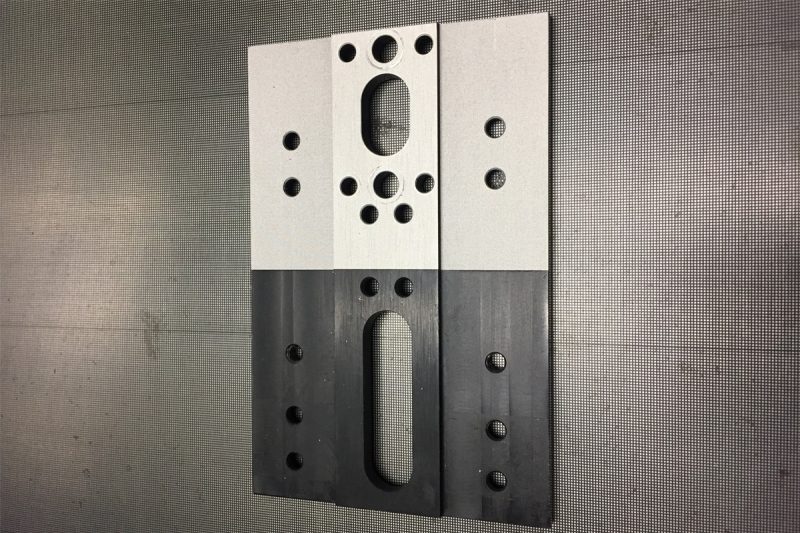

- Automobilový průmysl: Při výrobě a údržbě automobilů se laserové čištění široce používá při předúpravě před svařováním a čištění po svařování. Laser dokáže rychle odstranit olej, rez a staré povlaky na povrchu dílů karoserie a zajistit spolehlivost procesů svařování a lepení, čímž zlepšuje strukturální pevnost a kvalitu montáže celého vozidla. Kromě toho se laserové čištění také často používá k pravidelnému čištění forem pro zachování přesnosti forem a prodloužení životnosti zařízení.

- Ochrana kulturního dědictví: Laserové čištění má nenahraditelné výhody při ochraně kulturních památek a uměleckých děl. Díky bezdotykové metodě čištění dokáže laser jemně odstranit skvrny a oxidy z povrchu soch, nástěnných maleb a historických památek, aniž by došlo k jakémukoli fyzickému nebo chemickému poškození vzácného substrátu, a tím účinně chrání historickou a uměleckou hodnotu kulturního dědictví.

- Elektronický průmysl: V elektronickém průmyslu se technologie laserového čištění používá hlavně k odstranění drobných oxidů a nečistot na povrchu elektronických součástek před a po svařování. Prostřednictvím vysoce přesného čištění lze zajistit vynikající elektrický kontakt mezi obvodovými deskami a součástmi a zlepšit kvalitu svařování a celkový výkon produktu. Zároveň je tento proces vhodný i pro údržbu přesných přístrojů, pomáhá zlepšovat stabilitu a životnost elektronických produktů.

- Jaderný průmysl: Jaderný průmysl má extrémně vysoké požadavky na čištění zařízení a technologie laserového čištění hraje důležitou roli při vyřazování jaderných zařízení z provozu a údržbě zařízení. Dokáže účinně odstraňovat radioaktivní znečišťující látky a další škodlivé usazeniny na povrchu jaderných zařízení při zajištění bezpečnosti, zamezení sekundárního znečištění způsobeného používáním chemických čisticích prostředků a poskytování spolehlivých záruk pro bezpečnou demontáž a environmentální řízení jaderných zařízení.

- Výroba a zpracování: V tradičním výrobním a moderním zpracovatelském průmyslu se technologie laserového čištění používá především pro povrchovou úpravu kovů, čištění forem a údržbu přesných přístrojů. Odstranění rzi, barvy a dalších nečistot na kovovém povrchu může nejen zlepšit přesnost následného zpracování, ale také prodloužit životnost zařízení a forem, což výrazně zlepší efektivitu výroby a kvalitu produktu.

Stručně řečeno, technologie laserového čištění postupně nahrazuje tradiční metody čištění svými významnými výhodami, jako je přesnost, bezkontaktnost, ochrana životního prostředí, všestrannost a snadná integrace automatizace, což pomáhá různým průmyslovým odvětvím dosáhnout efektivnějších, bezpečnějších a udržitelnějších procesů výroby a údržby.

Shrnout

Jako efektivní a ekologická metoda průmyslového čištění je technologie laserového čištění široce používána v mnoha průmyslových odvětvích. Jeho rychlost čištění je ovlivněna mnoha faktory, včetně výkonu laseru, kvality paprsku, typu materiálu atd. V závislosti na aplikaci může rychlost čištění dosáhnout 6-15 m2 za hodinu a účinnost lze dále zlepšit optimalizací parametrů a systémů. Se svými výhodami vysoké přesnosti, bezkontaktnosti, automatizace a ochrany životního prostředí se laserové čištění stává nepostradatelným řešením povrchové úpravy pro moderní výrobu.

Získejte řešení pro laserové čištění

Pokud hledáte účinný laserový čisticí stroj, AccTek Laser nabízí řadu zařízení pro čištění vláknovým laserem, které je vhodné pro různé průmyslové potřeby čištění a pomáhá společnostem zlepšit efektivitu výroby. Mezi naše produktové řady patří:

- Přenosný laserový čisticí stroj: vhodné pro čištění na místě, snadné ovládání a pohodlné přenášení.

- Vysoce výkonný laserový čisticí stroj: používá se pro velkoplošné čištění, vysoká účinnost zpracování, vhodný pro velkosériové výrobní linky.

- Laserový čisticí a svařovací stroj vše v jednom: integruje funkce čištění a svařování, šetří místo a zvyšuje efektivitu práce.

Pro více informací o produktech nebo profesionálních řešení navštivte prosím oficiální web AccTek Laser nebo nás kontaktujte přímo. Náš tým vám poskytne přizpůsobená řešení laserového čištění na základě vašich konkrétních potřeb, aby pomohla rozvoji vašeho podnikání.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení