Jak vláknový laserový řezací stroj zachází s reflexními materiály?

Proces řezání vysoce reflexních materiálů je pro mnoho výrobců zařízení pro řezání vláknovým laserem často náročný a obtížně řešitelný. Běžné vysoce reflexní materiály, jako je měď a hliník, však musí být při každodenní výrobě často zpracovávány. Tento článek prozkoumá, jak si stroje na řezání vláknovým laserem mohou poradit s těmito reflexními materiály, a představí některé pokročilé technologie a osvědčené postupy.

Obsah

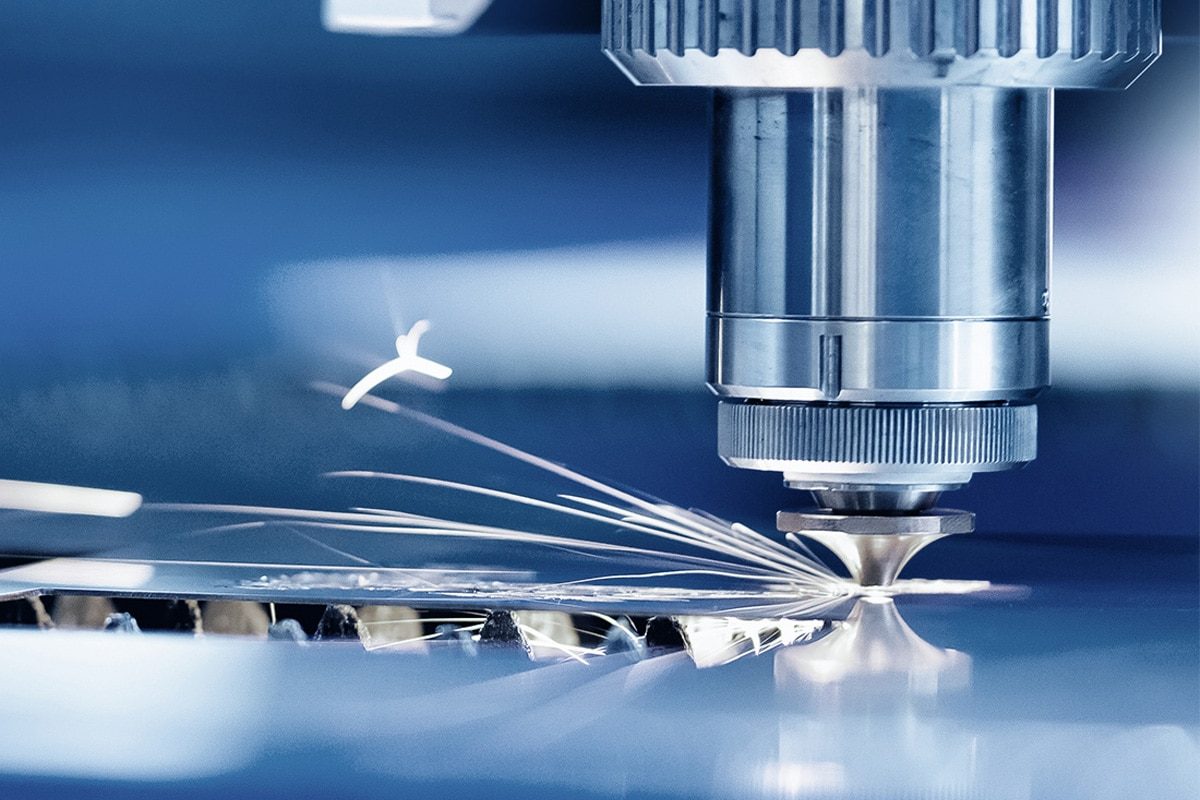

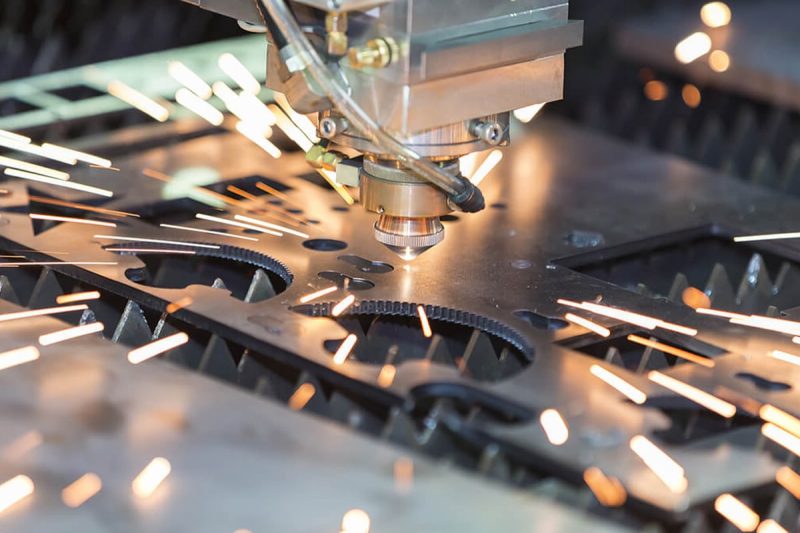

Úvod do řezání vláknovým laserem

Vláknový laserový řezací stroj je výkonný nástroj, který dokáže provádět ploché řezání i úkosové řezání s čistými a hladkými hranami, vhodný pro jemné řezání kovů a dalších materiálů ve všech oblastech života. Jednou z klíčových součástí vláknového laserového řezacího stroje je laserový generátor, který může produkovat vysoce intenzivní laserový paprsek, který je zaměřen na povrch materiálu prostřednictvím řady čoček a reflektorů a vytváří řeznou plochu tavením, spalování nebo odpařování materiálu.

Porozumění reflexním materiálům

Mezi reflexní materiály patří měď, hliník, mosaz atd. Tyto materiály jsou vysoce reflexní a mohou způsobit, že se paprsek během řezání laserem odrazí zpět ke zdroji laseru, což může způsobit poškození zařízení. Reflexní materiály navíc ovlivní také účinnost a kvalitu řezání.

- Měď: Měď má extrémně vysokou tepelnou vodivost a odrazivost, což ztěžuje koncentraci laserové energie v oblasti řezání. Měď má nízkou míru absorpce laserových paprsků, často méně než 30%, což odpovídá 70% odraženého laseru, což nejen způsobuje ztráty energie a plýtvání, ale také snadno způsobuje poškození součástí, jako jsou zpracovatelské hlavy, čočky a laserové generátory.

- Hliník: S hliníkem se při řezání laserem obtížně manipuluje kvůli jeho vysoké odrazivosti a tepelné vodivosti. Čistý hliník je obtížnější řezat než kovy na bázi železa kvůli jeho nízkému bodu tání a vysoké tepelné vodivosti. Povlak nebo legování může zlepšit výsledky řezání, účinnost a bezpečnost.

- Mosaz: Mosaz je druh slitiny složený hlavně z mědi a zinku, ale protože obsahuje zinek, uvolňuje při řezání toxické výpary a vyžaduje speciální ošetření. Mosaz je vysoce reflexní kovový materiál s extrémně nízkou mírou absorpce pro běžné vlnové lasery. Má také dobrou tepelnou vodivost. Absorbované teplo se rychle rozšíří do okolí oblasti zpracování a ovlivní kvalitu zpracování.

- Nerezová ocel: I když je odrazivost nerezové oceli nižší než u hliníku a mědi, nerezová ocel bude po vyleštění vykazovat reflexní vlastnosti. Jeho povrchová úprava a vrstva oxidu mohou ztížit řezání a snadno způsobit problémy, jako je popálení plechu.

Výzvy při řezání reflexních materiálů

Při řezání reflexních materiálů musí řezací stroje s vláknovým laserem překonat řadu problémů, mezi které patří zejména odraz paprsku, problémy s rozptylem tepla, kvalita řezání, oxidace a povrchová kontaminace. Následuje podrobná analýza těchto výzev:

Odraz paprsku

Výzva

Reflexní materiály Kovové materiály jako hliník a nerezová ocel mají vysokou odrazivost. Budou odrážet část laserového paprsku zpět do laserového zdroje, což nejen snižuje účinnost řezání, ale také způsobuje poškození laserového generátoru, zejména čočky laseru a systému reflektorů.

Protiopatření

- K pokrytí povrchu reflexních materiálů použijte speciální nátěry. Tyto povlaky mohou absorbovat laserové paprsky a snížit odraz laserového paprsku.

- Vyberte si stroj na řezání vláknovým laserem vybavený systémem vlastní ochrany, který může automaticky vypnout zdroj laseru, když je detekován odraz laserového paprsku, aby se zabránilo poškození zařízení.

- V porovnání s CO2 laserové řezací stroje, stroje na řezání vláknovým laserem využívají k přenosu laserových paprsků optická vlákna, čímž snižují složité systémy reflektorů a snižují tak riziko odrazu paprsku.

Odvod tepla

Výzva

Materiály s vysokou tepelnou vodivostí, jako je měď, během procesu řezání laserem rychle odvádějí teplo, což ztěžuje koncentraci laserové energie na oblast řezání, což má za následek nedostatečnou hloubku řezu nebo sníženou rychlost řezání.

Protiopatření

- Optimalizujte parametry řezání laserem, jako je zvýšení výkonu laseru, snížení rychlosti řezání atd., abyste zajistili, že se v oblasti řezání soustředí dostatečná energie laseru.

- K řezání používejte pomocné plyny (např. dusík, argon atd.). Tyto plyny mohou nejen pomoci odfouknout roztavený kov, ale také do určité míry snížit vedení tepla.

- Před řezáním materiál předehřejte, abyste snížili tepelnou vodivost materiálu, snížili tepelné ztráty, usnadnili koncentraci laserové energie v oblasti řezání a zlepšili účinnost řezání.

- Použijte laserovou technologii s krátkým nebo ultrakrátkým pulzem pro snížení akumulace tepla a zlepšení kvality řezu.

Kvalita řezání

Výzva

Reflexní materiály díky svým vysokým odrazovým vlastnostem do určité míry ovlivní přesnost a kvalitu řezu.

Protiopatření

- Vyberte si vysoce přesný vláknový laserový řezací stroj pro zlepšení přesnosti a kvality řezání přesným ovládáním zaostření a dráhy pohybu laserového paprsku.

- Během procesu řezání používejte vhodný pomocný plyn a řezné parametry.

Oxidace a povrchová kontaminace

Výzva

Materiály, jako je hliník, se snadno oxidují za vzniku sloučenin, jako je oxid hlinitý, který přilne k povrchu materiálu a řezné hraně, což ovlivňuje řezný účinek.

Protiopatření

- Před řezáním materiál předběžně upravte, abyste odstranili oxidy a povrchové nečistoty pro zlepšení řezného účinku.

- Používejte inertní plyn (jako je dusík) jako ochranný plyn během procesu řezání ke snížení výskytu oxidačních reakcí.

- Vyberte řezné parametry a procesní metody s antioxidačními vlastnostmi, jako je řezání pulzním laserem.

Technologie a proces řezání reflexních materiálů

Antireflexní opatření

- Ochranný povlak: Předběžné nanesení vrstvy antireflexního povlaku na povrch vysoce reflexních materiálů může výrazně snížit odrazivost laserového paprsku, což umožní, aby materiál absorboval více laserové energie, čímž se zlepší účinnost a efekty řezání. Tento povlak musí mít dobré vlastnosti, jako je odolnost proti vysokým teplotám a odolnost proti korozi, aby byla zajištěna stabilita během procesu řezání laserem.

- Přerušení paprsku: Technologie přerušování paprsku přeruší dráhu světla předtím, než se laserový paprsek odrazí ke zdroji laseru, což může účinně zabránit poškození laserového generátoru odraženým světlem. Instalací lapače paprsků lze zachytit odražené světlo, aby se zajistilo, že energie laseru bude působit hlavně na materiál a sníží poškození zařízení způsobené odrazem.

Laserové generátory s vyšším výkonem

- Zvýšení výkonu: Použití laserového generátoru s vyšším výkonem je přímý způsob, jak se vypořádat s vysoce reflexními materiály. Vyšší výkon znamená silnější průnik a hlubší hloubku řezu, což může účinněji překonat odrazivost materiálu.

- Modulace výkonu: Dynamickým nastavením výkonu laseru jej lze přesně řídit podle odrazivosti a požadavků na řezání materiálu. Toto nastavení zajišťuje, že energie laseru je během procesu řezání vždy udržována v nejlepším stavu, čímž se zlepšuje kvalita a účinnost řezání.

Pulzní modulace

- Řízený puls: Pomocí technologie řízeného pulsu lze spojitý laserový paprsek rozdělit na sérii krátkých a silných pulsů. Tento pulzní režim může snížit akumulaci tepla v materiálu a zabránit deformaci nebo roztavení materiálu v důsledku přehřátí, čímž se zlepší přesnost řezu a kvalita břitu.

- Krátký pulz: Krátký pulzní laser má vyšší špičkový výkon a kratší dobu trvání, což může rychleji zahřívat a odpařovat materiály a dosáhnout přesnějšího řezání. Krátké pulsy zároveň dokážou redukovat tepelně ovlivněnou zónu a chránit strukturu kolem materiálu před poškozením.

Pomocný plyn

- Kyslík: Při řezání kovů, jako je ocel, může kyslík jako pomocný plyn zvýšit řeznou rychlost. Kyslík chemicky reaguje s vysokoteplotními kovy za vzniku oxidačního exotermického efektu, který dále urychluje proces řezání materiálu.

- Dusík: Dusík je velmi užitečný při řezání snadno oxidovaných materiálů, jako je hliník. Může zabránit oxidaci materiálu během procesu řezání a zachovat konečnou úpravu a přesnost řezné hrany. Kromě toho může dusík také snížit emise kouře a škodlivých plynů během procesu řezání.

- Argon: Argon je vhodný pro řezání materiálů jako je mosaz. Má dobrou inertnost a může chránit materiál před oxidací během procesu řezání. Současně může argon také snížit tvorbu kouře a škodlivých plynů při řezání a zlepšit pracovní prostředí.

Stručně řečeno, přijetím těchto pokročilých technologií a procesů mohou stroje pro řezání vláknovým laserem účinně čelit výzvám řezání reflexních materiálů a zlepšit efektivitu řezání, přesnost a kvalitu.

Pokročilá technologie řezání vláknovým laserem

Adaptivní optika

- Nastavení v reálném čase: Technologie adaptivní optiky může monitorovat stav zaostření laserového paprsku v reálném čase a provádět úpravy v reálném čase na základě signálů zpětné vazby, aby bylo zajištěno, že laserový paprsek bude vždy v optimálním stavu zaostření.

- Automatické ostření: Optimalizací systému ostření může technologie adaptivní optiky výrazně zlepšit přesnost ostření a hustotu energie laserového paprsku, a tím zlepšit kvalitu a efektivitu řezání.

Adaptivní optika dynamicky optimalizuje zaostření laserového paprsku úpravou optického systému v reálném čase, čímž zajišťuje lepší přizpůsobivost materiálům různých tlouštěk nebo odrazů během řezání. Toto nastavení může snížit ztrátu odrazu laserového paprsku a zvýšit přesnost a efektivitu řezání.

Tvarování paprsku

- Přizpůsobený profil paprsku: Technologie tvarování paprsku může přizpůsobit profil laserového paprsku podle různých požadavků na řezání, čímž optimalizuje distribuci energie laserového paprsku a zlepšuje efektivitu a kvalitu řezání.

- Zlepšení využití energie: Tvarovaný laserový paprsek může lépe odpovídat absorpčním charakteristikám řezného materiálu, zlepšit využití laserové energie a snížit plýtvání energií.

Technologie tvarování paprsku umožňuje přizpůsobení tvaru laserového paprsku. Laserový paprsek je tvarován prostřednictvím specifických optických prvků (jako jsou tvarovače paprsku, mikročočky atd.), aby se převedl z původního Gaussova rozložení na požadovaný tvar (například kruh). , obdélník, čtverec atd.). Přizpůsobit se různým potřebám řezání. Tato technologie může zlepšit využití energie, zejména při zpracování vysoce reflexních materiálů, a má významný efekt, který pomáhá zlepšit efektivitu a kvalitu zpracování.

Monitorování v reálném čase

- Řízení procesu: Technologie monitorování v reálném čase může získat různé parametry v procesu řezání (jako je teplota, rychlost, výkon atd.) v reálném čase a dynamicky se přizpůsobovat podle předem nastavených požadavků procesu, aby byla zajištěna stabilita a ovladatelnost proces řezání.

- Zajištění kvality: Prostřednictvím monitorování řezných účinků v reálném čase (jako je šířka štěrbiny, drsnost atd.) lze včas odhalit a opravit možné problémy s kvalitou, aby byla zajištěna kvalita řezaných produktů.

Technologie monitorování v reálném čase monitoruje a řídí celý proces řezání prostřednictvím senzorů a monitorovacích systémů integrovaných do řezacího stroje vláknovým laserem, což zajišťuje automatické nastavení parametrů během procesu řezání a zajišťuje stabilitu kvality. Tato technologie může zabránit nesprávným operacím, zachovat přesnost řezání a zlepšit celkovou efektivitu výroby.

Stručně řečeno, pokročilé technologie, jako je adaptivní optika, tvarování paprsku a monitorování v reálném čase, umožňují strojům pro řezání vláknovým laserem poskytovat vyšší přesnost, efektivnější výkon a stabilnější provozní zkušenosti při zpracování reflexních kovů a jiných materiálů.

Nejlepší postupy pro řezání reflexních materiálů

Kalibrace stroje

- Pravidelná údržba: Pro zajištění stability a efektivního provozu laserového řezacího stroje je velmi důležité stroj pravidelně čistit a udržovat. To může zabránit snížení výkonu řezání v důsledku nahromadění prachu nebo nečistot.

- Optické vyrovnání: Vyrovnání optického systému určuje přesnost laserového paprsku. Zajištění správného zaostření laserového paprsku může snížit dopad reflexních materiálů během procesu řezání a zlepšit přesnost a kvalitu řezání.

Optimalizace parametrů

- Rychlost řezání: Správné nastavení rychlosti řezání může vyvážit kvalitu řezání a efektivitu. Příliš vysoká rychlost bude mít za následek neúplné řezání, zatímco příliš nízká rychlost může generovat příliš mnoho tepla a ovlivnit kvalitu řezné hrany.

- Nastavení výkonu: Podle odrazivosti a tloušťky materiálu nastavte výkon laseru rozumně. Vysoce reflexní materiály obvykle vyžadují vyšší výkon, ale je třeba se vyvarovat přehřívání způsobeného nadměrným výkonem.

Bezpečnostní opatření

- Ochranné prostředky: Při řezání reflexních materiálů zajistěte, aby obsluha používala vhodné ochranné prostředky, jako jsou brýle a rukavice, aby se předešlo zraněním způsobeným odrazem laseru.

- Bezpečnostní protokol: Přísně dodržujte bezpečnostní protokol, pravidelně kontrolujte zařízení a zajistěte, aby pracovní prostředí splňovalo příslušné bezpečnostní normy, aby se předešlo selhání laserového zařízení a nehodám.

Dohromady mohou tyto osvědčené postupy pomoci zlepšit účinnost laserového řezání u reflexních materiálů, zachovat kvalitu řezu a zajistit bezpečnost obsluhy.

Shrnout

Vláknové laserové řezací stroje čelí při zpracování reflexních materiálů mnoha výzvám, včetně vysoké odrazivosti paprsku, energetických ztrát způsobených rychlým odvodem tepla materiálu, obtížnosti při kontrole kvality řezání a možných problémů s oxidací a kontaminací na povrchu materiálu. K překonání těchto problémů využívá technologie řezání vláknovým laserem různé strategie a pokročilé technologie.

Za prvé, použitím antireflexních opatření, jako je nanesení ochranného povlaku na povrch materiálu nebo použití technologie zkrácení paprsku, se odraz paprsku účinně sníží a zlepší se účinnost absorpce energie. Současně, vybavený laserovým generátorem s vyšším výkonem v kombinaci s technologií modulace výkonu, může vydávat větší energii k pronikání do materiálu, zatímco technologie pulzní modulace optimalizuje řezný efekt generováním řízených krátkých pulzů. Kromě toho je rozhodující také výběr pomocného plynu. Kyslík se často používá k podpoře oxidačních reakcí a zvýšení řezné rychlosti; dusík a argon se používají k prevenci oxidace a ochraně kvality řezné hrany. V oblasti řezání vláknovým laserem byly také zavedeny adaptivní optické systémy pro úpravu paprsku v reálném čase pro zvýšení přesnosti a stability zaostření a technologie tvarování paprsku dále zlepšuje efektivitu a kvalitu řezání přizpůsobením profilu paprsku. Při skutečném provozu je zásadní dodržovat osvědčené postupy, včetně pravidelné kalibrace stroje, aby bylo zajištěno přesné optické vyrovnání, optimalizace řezné rychlosti a nastavení výkonu pro nejlepší výsledky řezání, přísné dodržování bezpečných provozních postupů, používání nezbytných ochranných prostředků a zavádění bezpečnostních protokolů.

Stručně řečeno, stroje na řezání vláknovým laserem účinně řeší problémy s řezáním reflexních materiálů a dosahují vysoce kvalitních a efektivních řezných operací komplexním využitím antireflexních opatření, vysoce výkonné laserové technologie, pulzní modulace, volby pomocného plynu a pokročilé adaptivní optiky a strategie tvarování paprsku.

Za prvé, použitím antireflexních opatření, jako je nanesení ochranného povlaku na povrch materiálu nebo použití technologie zkrácení paprsku, se odraz paprsku účinně sníží a zlepší se účinnost absorpce energie. Současně, vybavený laserovým generátorem s vyšším výkonem v kombinaci s technologií modulace výkonu, může vydávat větší energii k pronikání do materiálu, zatímco technologie pulzní modulace optimalizuje řezný efekt generováním řízených krátkých pulzů. Kromě toho je rozhodující také výběr pomocného plynu. Kyslík se často používá k podpoře oxidačních reakcí a zvýšení řezné rychlosti; dusík a argon se používají k prevenci oxidace a ochraně kvality řezné hrany. V oblasti řezání vláknovým laserem byly také zavedeny adaptivní optické systémy pro úpravu paprsku v reálném čase pro zvýšení přesnosti a stability zaostření a technologie tvarování paprsku dále zlepšuje efektivitu a kvalitu řezání přizpůsobením profilu paprsku. Při skutečném provozu je zásadní dodržovat osvědčené postupy, včetně pravidelné kalibrace stroje, aby bylo zajištěno přesné optické vyrovnání, optimalizace řezné rychlosti a nastavení výkonu pro nejlepší výsledky řezání, přísné dodržování bezpečných provozních postupů, používání nezbytných ochranných prostředků a zavádění bezpečnostních protokolů.

Stručně řečeno, stroje na řezání vláknovým laserem účinně řeší problémy s řezáním reflexních materiálů a dosahují vysoce kvalitních a efektivních řezných operací komplexním využitím antireflexních opatření, vysoce výkonné laserové technologie, pulzní modulace, volby pomocného plynu a pokročilé adaptivní optiky a strategie tvarování paprsku.

Získejte laserová řešení

Výběr správného stroje na řezání vláknovým laserem může pomoci optimalizovat spotřebu energie a dosáhnout vysoké provozní účinnosti. Spolupráce s důvěryhodným dodavatelem zajišťuje přístup k vyspělým technologiím, poradenství na míru a nepřetržité podpoře. Ve společnosti AccTek Laser nabízíme komplexní řadu zařízení pro řezání laserem navržených tak, aby splňovaly různé průmyslové potřeby. Naši odborníci vám mohou pomoci vybrat energeticky nejúčinnější model a konfiguraci s ohledem na faktory, jako je typ materiálu, tloušťka a objem výroby. Nabízíme také špičkové funkce, jako jsou vysoce účinné laserové generátory, inteligentní chladicí systémy a software pro správu energie pro maximalizaci výkonu a minimalizaci spotřeby energie. Náš tým navíc poskytuje pravidelné servisní služby a technickou podporu, aby vaše zařízení zůstalo v optimální účinnosti. Spoluprací s námi můžete dosáhnout významných úspor energie, snížit provozní náklady a zvýšit své úsilí o udržitelnost. Máte-li jakékoli dotazy, kontaktujte nás prosím včas, společnost AccTek Laser se zavázala poskytnout každému zákazníkovi dokonalé laserové řešení!

Kontaktní informace

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení