Jak zvolit výkon CO2 laserového řezacího stroje: Komplexní průvodce

Technologie řezání CO2 laserem je široce používána ve zpracovatelském průmyslu pro svou vysokou přesnost a vysokou účinnost. Výkon laseru je jedním z klíčových faktorů ovlivňujících řezný efekt, který určuje řeznou rychlost, hloubku a přizpůsobivost materiálu. Výběr správného výkonu může nejen zlepšit efektivitu výroby, ale také zajistit kvalitu řezání. Různé materiály a tloušťky mají různé požadavky na výkon, proto je důležité porozumět základním konceptům a principům výběru výkonu laseru. Tento článek prozkoumá základní principy řezání CO2 laserem, vztah mezi výkonem a tloušťkou materiálu, faktory, které ovlivňují výběr výkonu a jak vybrat správný výkon laseru pro různé materiály, což vám pomůže optimalizovat proces řezání a dosáhnout nejlepších výsledků. .

Obsah

Základní principy řezání CO2 laserem

CO2 laserový řezací stroj používá CO2 laser jako zdroj řezání. Laserový paprsek generovaný generátorem CO2 laseru je zaostřen na povrch řezného materiálu prostřednictvím optického systému, aby se dosáhlo vysokoteplotní a vysokoenergetické koncentrace laserového paprsku. Laserový paprsek interaguje s povrchem materiálu a materiál se taví nebo odpařuje při vysokých teplotách a vytváří řez. Výkon laseru je jedním z klíčových faktorů v procesu řezání, který určuje energetický výkon laserového paprsku, a tím ovlivňuje rychlost a hloubku řezání. Řez při řezání CO2 laserem je velmi úzký a hladký, což je vhodné pro vysoce přesné zpracování různých materiálů, jako je kov, dřevo a plast.

Popis pracovního principu řezání CO2 laserem

CO2 laserové generátory generují lasery přeměnou elektrické energie na světelnou energii. Konkrétní postup je následující:

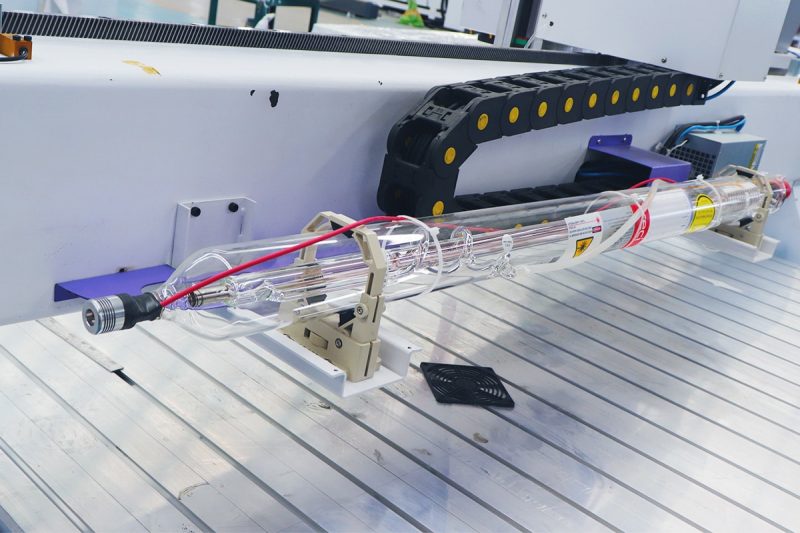

- Excitace plynu CO2: V CO2 laserových generátorech se elektrická energie používá k excitaci molekul CO2 do vysokoenergetického stavu. Tohoto buzení se obvykle dosahuje elektrickým výbojem.

- Generování fotonů: Když se excitované molekuly CO2 vrátí do základního stavu, uvolní fotony. Díky zrcadlovému systému v dutině laseru se tyto fotony opakovaně odrážejí v dutině, vytvářejí efekt zesílení světla a nakonec vytvářejí paprsek laseru o vysoké intenzitě.

- Výstup paprsku: Laserový paprsek je veden z dutiny laseru přes částečně propustné zrcadlo a je dále zaostřen do paprsku s vysokou hustotou energie přes řadu optických čoček a čoček.

- Zaostřování a řezání: Zaostřený laserový paprsek vytváří na povrchu materiálu oblast s vysokou teplotou, která způsobuje rychlé tání nebo odpařování materiálu. Řezná hlava je obvykle vybavena pomocným plynem (jako je kyslík nebo dusík), který odfoukne roztavený materiál a vytvoří přesný řez na obrobku.

Přehled procesu řezání a jeho vztahu k výkonu laseru

Při řezání CO2 laserem se laserový paprsek nejprve dotkne povrchu materiálu a v místě kontaktu vytvoří oblast s vysokou teplotou. Jak se laserový paprsek pohybuje po předem stanovené dráze, materiál se taví, odpařuje nebo přímo odstraňuje pod vysokou teplotou laseru a vytváří řez. Výkon laseru hraje zásadní roli v procesu řezání. Určuje energetický výkon laserového paprsku a přímo ovlivňuje řeznou rychlost, hloubku řezu a kvalitu řezu.

- Rychlost řezání: Čím vyšší je výkon laseru, tím vyšší je rychlost řezání. Vyšší výkon umožňuje laseru roztavit více materiálu za kratší dobu, a tím zlepšit efektivitu výroby. Pokud je však výkon příliš vysoký, může to způsobit přehřátí povrchu materiálu a ovlivnit kvalitu řezu.

- Hloubka řezu: Výkon laseru je úměrný hloubce řezu. Vyšší výkon laseru umožňuje hlubší řezání, ale také může zvětšit tepelně ovlivněnou zónu na břitu, což způsobí deformaci nebo strusku na břitu.

- Kvalita řezání: Nastavení výkonu laseru musí odpovídat charakteristikám materiálu. U tenkých materiálů může nižší výkon laseru zajistit hladkost a přesnost řezné hrany; u silných materiálů je pro zajištění celistvosti řezu vyžadován vyšší výkon.

Stručně řečeno, technologie řezání CO2 laserem dosahuje vysoce přesných a vysokorychlostních řezných efektů prostřednictvím interakce mezi vysokoenergetickými laserovými paprsky a materiály. Výkon laseru je jedním z klíčových parametrů ovlivňujících proces řezání. Rozumným nastavením výkonu lze dosáhnout nejlepšího řezného efektu.

Porozumění výkonu laseru

Výkon řezání laserem je jedním z nejkritičtějších parametrů v procesu řezání laserem, který určuje energetický výkon laserového paprsku, čímž přímo ovlivňuje účinnost, hloubku a kvalitu řezání. Pochopení výkonu laserového řezání nejen pomáhá optimalizovat proces řezání, ale také zlepšuje efektivitu výroby a snižuje náklady na zpracování.

Definice řezného výkonu laserem

Řezací výkon laseru označuje energetickou náročnost výstupu laseru během procesu řezání, obvykle vyjádřenou ve wattech (W). Tato hodnota výkonu určuje hustotu energie laserového paprsku a přímo ovlivňuje interakci mezi laserem a povrchem materiálu. Během procesu řezání laserem převádí laser elektrickou energii na světelnou energii a generovaný laserový paprsek je zaostřen do velmi malé oblasti přes optický systém, aby se vytvořil bod s vysokou hustotou energie. Toto místo generuje extrémně vysoké teploty na povrchu materiálu, což způsobuje, že se materiál rychle roztaví, vypaří nebo ablace, čímž se dosáhne řezání. Čím vyšší je výkon, tím silnější je energie laserového paprsku, který může materiál roztavit nebo odpařit. rychlejší, proto se k řezání silnějších materiálů nebo ke zvýšení řezné rychlosti obvykle používají vysoce výkonné lasery. Čím vyšší je však výkon, tím lépe. Nadměrný výkon může způsobit přehřátí povrchu materiálu, a tím ovlivnit kvalitu řezu, například způsobit hrubé řezné hrany nebo nadměrné množství strusky. Proto by měl být výběr výkonu laseru upraven podle specifických požadavků na řezání a materiálových vlastností, aby se dosáhlo nejlepšího řezného efektu.

Vztah mezi výkonem laseru, rychlostí a tloušťkou materiálu

Existuje úzký vztah mezi výkonem laseru, řeznou rychlostí a tloušťkou materiálu, které společně určují účinek a účinnost laserového řezání.

- Výkon laseru a tloušťka materiálu: Čím je materiál tlustší, tím vyšší je výkon laseru potřebný k tomu, aby laserový paprsek mohl proniknout celou tloušťkou materiálu. U tenkých materiálů může použití příliš vysokého výkonu způsobit nadměrné roztavení materiálu nebo spálené hrany, proto se obvykle volí střední a nízký výkon. U silných materiálů, pokud je výkon nedostatečný, laserový paprsek nemusí být schopen zcela proříznout materiál, což má za následek selhání nebo neúplné řezání.

- Tloušťka materiálu a řezná rychlost: U silnějších materiálů je obvykle nutné snížit řeznou rychlost, aby měl laserový paprsek dostatek času proniknout tloušťkou materiálu a provést důkladný řez. Naopak u tenčích materiálů lze řeznou rychlost zvýšit, je však nutné zajistit vhodný výkon laseru, aby nedošlo k přehřátí materiálu nebo neúplnému řezání.

Ve skutečné aplikaci je vztah mezi výkonem laseru, řeznou rychlostí a tloušťkou materiálu dynamickou rovnováhou. Úpravou těchto parametrů mohou operátoři optimalizovat výsledky řezání a zajistit vysoce kvalitní a efektivní zpracování. Vhodné nastavení výkonu může nejen zlepšit efektivitu výroby, ale také snížit plýtvání materiálem a potřebu následného zpracování, a tím zlepšit celkovou produktivitu.

Faktory ovlivňující výběr řezného výkonu laseru

V procesu řezání laserem je výběr správného výkonu laseru klíčem k zajištění kvality a účinnosti řezání. Výběr výkonu laseru ovlivňuje více faktorů, včetně typu a tloušťky materiálu, požadavků na rychlost řezání, požadované kvality řezání a kapacity stroje a konfigurace čoček. Následuje podrobný úvod k těmto faktorům a jejich vlivu na výběr výkonu laseru.

Typ a tloušťka materiálu

Typ materiálu je primárním faktorem, který určuje výkon laseru. Různé materiály mají různou absorpci a odrazivost vůči laseru, což přímo ovlivňuje požadovaný výkon. Například:

- Kovové materiály: Kovy mají obvykle vyšší odrazivost laserového paprsku, zejména materiály jako hliník a měď. Proto tyto materiály obvykle vyžadují vyšší výkon laseru k dosažení efektivního řezání. Kromě toho materiály, jako je ocel a nerezová ocel, také vyžadují vyšší výkon, aby byla zajištěna přesnost a rychlost řezání díky vyšším bodům tavení a hustotě.

- Nekovové materiály: Jako dřevo, akryl, plast atd. mají obvykle vyšší absorpční rychlost laseru, takže je lze řezat s nižším výkonem laseru. Tyto materiály se však snadno spálí nebo roztaví, takže při volbě výkonu je třeba zvážit tepelnou citlivost materiálu.

Tloušťka materiálu je dalším důležitým faktorem. Tlusté materiály vyžadují vyšší výkon laseru, aby se zajistilo, že řezací laser může proniknout celou tloušťkou materiálu. Tenké materiály mohou obvykle používat nižší výkon, ale musíte se ujistit, že výkon není příliš vysoký, aby nedošlo k nadměrnému roztavení nebo spálení okrajů materiálu.

Požadavky na rychlost řezání

Řezná rychlost označuje rychlost, kterou se laserová řezací hlava pohybuje po povrchu materiálu. Mezi výkonem laseru a rychlostí řezání existuje přímý vztah: vyšší výkon laseru může podporovat vyšší rychlosti řezání, protože může poskytnout dostatek energie k rychlému roztavení nebo odpaření materiálu.

Požadavek řezné rychlosti však nezávisí pouze na efektivitě výroby, ale také musí odpovídat charakteristikám a tloušťce materiálu. Pokud je rychlost řezání příliš vysoká, laser nemusí mít dostatek času na úplné proříznutí materiálu, což má za následek hrubé řezné hrany nebo neúplné řezání. Naopak, ačkoli je řezná rychlost příliš nízká, může zajistit kvalitu řezu, ale sníží efektivitu výroby. Při nastavování řezné rychlosti je proto nutné upravit výkon laseru podle typu a tloušťky materiálu, aby se našel nejlepší poměr mezi rychlostí a výkonem.

Požadovaná kvalita řezání

Kvalita řezu se obvykle měří podle hladkosti, přesnosti a čistoty hran řezu. Výkon laseru přímo ovlivňuje tyto ukazatele kvality:

- Hladkost a přesnost: Vyšší výkon laseru může materiál roztavit rychleji a snížit tepelně ovlivněnou zónu materiálu, což má za následek hladší řezné hrany a vyšší přesnost. Příliš vysoký výkon však může způsobit nadměrné natavení řezné hrany a ovlivnit hladkost.

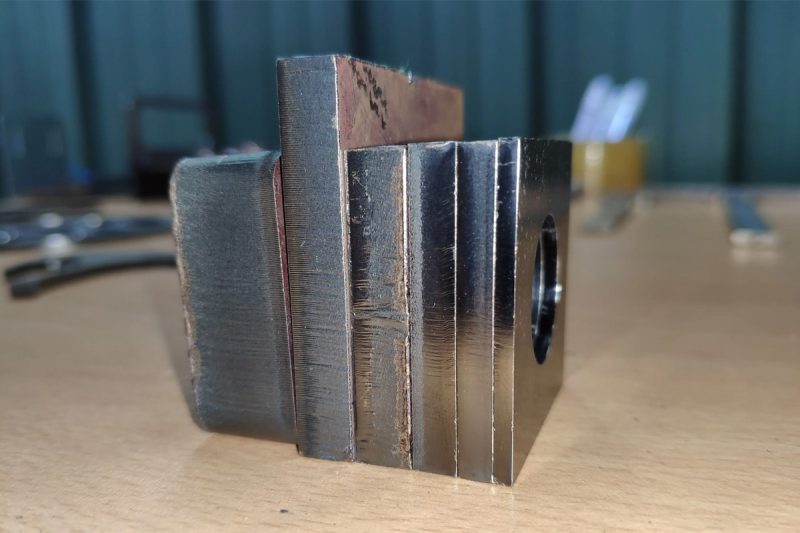

- Jasnost hran: Pro některé aplikace, jako jsou vysoce přesné elektronické součástky nebo přesné mechanické zpracování dílů, jsou vyžadovány velmi čisté řezné hrany bez otřepů. V tomto případě může být nutné přesně řídit výkon laseru, aby se zajistilo, že kvalita řezné hrany nebude hrubá nebo nepravidelná v důsledku nadměrné teploty.

Při zvažování požadované kvality řezu je potřeba pro dosažení požadovaného efektu kombinovat volbu výkonu laseru také s řeznou rychlostí a tloušťkou materiálu.

Možnosti stroje a konfigurace objektivu

Mezi schopnosti stroje patří maximální výstupní výkon laserového generátoru, stabilita a kvalita optického systému. Různé laserové řezací stroje mají různé výkonové rozsahy, takže při výběru řezného výkonu je třeba vzít v úvahu skutečné možnosti stroje. Pokud požadovaný výkon překročí maximální výstupní kapacitu stroje, nebude řezný efekt očekávaný. Stabilita laserového generátoru navíc ovlivní také plynulost a přesnost řezání.

Konfigurace čočky je také jedním z důležitých faktorů ovlivňujících výběr výkonu laseru. Ohnisková vzdálenost a kvalita zaostřovací čočky určuje zaostřovací schopnost laserového paprsku, což ovlivňuje přesnost a hloubku řezu. Objektivy s kratší ohniskovou vzdáleností jsou vhodné pro řezání tenčích materiálů a mohou poskytnout vyšší přesnost ostření, ale výkon může být potřeba mírně upravit. Naopak čočky s delší ohniskovou vzdáleností jsou vhodné pro řezání silnějších materiálů a mohou poskytnout hlubší řez, ale pro zachování kvality řezu může být vyžadován vyšší výkon laseru.

Ve skutečných aplikacích určují možnosti stroje a konfigurace čoček dostupný rozsah výkonu laseru. Operátoři musí přiměřeně upravit výkon laseru podle konkrétní konfigurace stroje, aby zajistili, že řezný efekt dosáhne nejlepší úrovně.

Výběr správného řezacího výkonu laseru vyžaduje komplexní zvážení typu a tloušťky materiálu, požadavků na řeznou rychlost, požadované kvality řezu a také na možnosti stroje a konfiguraci čoček. Tyto faktory spolu souvisí a společně určují výsledný efekt řezání laserem. V reálném provozu může rozumné nastavení těchto parametrů pomoci společnostem zlepšit efektivitu výroby, snížit náklady a zajistit vysoce kvalitní výsledky řezání.

Průvodce výběrem výkonu pro různé materiály

Při procesu řezání laserem mají různé materiály různé absorpční a odrazové charakteristiky laserů, proto je nutné zvolit vhodný výkon laseru podle typu a tloušťky materiálu. Následuje průvodce výběrem výkonu laseru pro běžné materiály, včetně kovů a nekovových materiálů (jako je akryl, dřevo a plasty), stejně jako kompozity a speciální materiály.

Kov

Při řezání laserem jsou řezací stroje CO2 laserem obvykle vhodné pro tenčí plechy, ale méně se doporučují pro tlustší plechy. Pro kovy menší než 3 mm, jako je uhlíková ocel a nerezová ocel, může 600W CO2 laserový řezací stroj efektivně řezat a dokonce dosáhnout vysoce kvalitních řezných hran. S rostoucí tloušťkou kovu se však výrazně snižuje řezná rychlost a účinnost, což má za následek špatné výsledky. Proto pro silnější plechy, vláknové laserové řezací stroje jsou vhodnější volbou.

Nekovové: Akryl

Akryl je běžně používaný materiál pro řezání laserem s dobrou absorpcí laseru a nízkým bodem tání:

- Tenký akryl (5-12 mm): Hladkých řezných hran lze obvykle dosáhnout pomocí laserového generátoru s nízkým výkonem (60W-80W). Nižší výkon může snížit deformaci materiálu a pálení hran.

- Silný akryl (12-30mm): Pro silnější akryl je vyžadován mírně vyšší výkon (80W-180W), ale výkon by měl být stále vybírán opatrně, aby nedošlo k přehřátí hrany, což by způsobilo deformaci materiálu nebo strusku.

Nekov: Dřevo

Dřevo má pro řezání laserem relativně nízkou spotřebu energie. Volbu výkonu při řezání je třeba upravit podle typu a tloušťky dřeva:

- Tenké dřevo (5-12 mm): K zajištění přesnosti řezání a hladkých hran a zamezení spalování dřeva obvykle postačí generátor CO2 laseru s nízkým výkonem (60W-100W).

- Tlusté dřevo (12-25mm): Pro zajištění hloubky a rychlosti řezu je nutný středně výkonný (100W-180W) CO2 laserový generátor. Stále je však potřeba kontrolovat výkon a řeznou rychlost, aby se zabránilo nadměrnému hoření nebo deformaci dřeva.

Nekovové: Plasty

Existuje mnoho druhů plastů a různé typy plastů reagují na lasery odlišně, takže výběr výkonu je třeba dávat pozor:

- Tenké plasty (5-9mm): Obvykle lze pro efektivní řezání použít nízký výkon (60W-100W) a kvalita řezné hrany je zaručena, aby se zabránilo roztavení nebo deformaci materiálu.

- Silné plasty (9-18mm): je vyžadován mírně vyšší výkon (100W-180W), ale rychlost řezání by měla být nižší, aby byl zajištěn řezný efekt a zároveň se snížila tvorba strusky a deformace hrany.

Kompozitní materiály a speciální materiály

Požadavky na výkon laseru pro řezání kompozitních a speciálních materiálů závisí na specifickém složení a vlastnostech materiálu. Takové materiály obvykle zahrnují vícevrstvé struktury, které mohou kombinovat více složek, jako je kov, plast, sklolaminát atd., takže výběr výkonu laseru vyžaduje zvláštní pozornost, aby se zabránilo delaminaci nebo poškození materiálu.

- Kompozitní materiály: Pro vícevrstvé kompozitní materiály s tloušťkou maximálně 3 mm lze pro řezání použít CO2 laserové řezací stroje. Pro silnější kompozitní materiály se doporučuje laserové zařízení s vyšším výkonem.

- Speciální materiály: Jako je keramika, uhlíková vlákna atd., CO2 laserové řezací stroje jsou vhodné pouze pro řezání velmi tenkých speciálních materiálů (<2 mm). Pro řezání silnějších nebo obtížnějších speciálních materiálů je obvykle vyžadováno laserové zařízení s vyšším výkonem.

Různé materiály mají různé požadavky na výkon laseru a výběr správného výkonu laseru je zásadní. Nastavení výkonu ovlivňuje nejen rychlost a efektivitu řezání, ale také přímo souvisí s kvalitou řezu a hladkostí ostří. Správným nastavením výkonu laseru mohou společnosti zlepšit efektivitu výroby, snížit plýtvání materiálem a zajistit vysoce kvalitní výstup produktů.

Testování a experimentování pro výběr výkonu CO2 laseru

Při výběru výkonu CO2 laseru jsou testování a experimentování klíčovými kroky k zajištění kvality a účinnosti řezání. Prostřednictvím experimentů lze přesně vyhodnotit vliv různých nastavení výkonu na řezné účinky a zajistit spolehlivou datovou podporu pro skutečný provoz.

Materiálové testování

Nejprve se provedou předběžné testy na cílovém materiálu. Vyberte reprezentativní vzorky materiálu a nařežte je pomocí různých nastavení výkonu laseru. Zaznamenejte výsledky každého řezu, včetně řezné rychlosti, hladkosti břitu, stavu strusky a toho, zda existují neořezané části. S těmito údaji lze provést předběžný úsudek o požadovaném rozsahu výkonu.

Nastavení řezných parametrů

Na základě předběžné zkoušky je výkon laseru postupně upravován podle řezné rychlosti a požadavků na kvalitu. Nezapomeňte vyzkoušet změny rychlosti řezání při různých výkonech, abyste našli nejlepší nastavení výkonu, které vyvažuje účinnost a kvalitu. Tento proces by měl zahrnovat testování složitosti řezné dráhy, aby bylo zajištěno, že řezný efekt může být stabilní ve skutečné výrobě.

Ověření opakovatelnosti

Pro zajištění spolehlivosti a konzistence zvoleného výkonu je zapotřebí více testů pro stejný materiál a různé šarže. Sledujte, zda je řezný účinek různých dávek materiálů při stejném výkonu konzistentní, a zajistěte, aby se nastavení výkonu mohlo přizpůsobit nepatrným rozdílům v materiálu během výroby.

Test aktuální aplikace

Po určení nastavení výkonu v laboratorním prostředí jej aplikujte na skutečné výrobní podmínky. Sledujte výkon nastavení výkonu na skutečné výrobní lince a proveďte nezbytné jemné doladění podle podmínek na místě (jako je stav zařízení a faktory prostředí). Zajistěte, že ve skutečných aplikacích může výkon laseru splňovat požadavky na kvalitu řezání a efektivitu výroby.

Ohledy na bezpečnost a náklady

Během zkušebního procesu je třeba vzít v úvahu také vliv nastavení výkonu na zařízení. Nadměrný výkon může urychlit opotřebení zařízení a zvýšit náklady na údržbu. Při volbě výkonu by proto měl být vyvážený řezný účinek a dlouhodobé používání zařízení, aby bylo dosaženo nejlepší kombinace hospodárnosti a účinnosti.

Prostřednictvím systematického testování a experimentů lze poskytnout vědecký základ pro výběr výkonu CO2 laseru pro zajištění nejlepšího řezného efektu ve skutečných aplikacích. Tyto experimenty nejen pomáhají optimalizovat kvalitu a rychlost řezání, ale také chrání dlouhodobé používání zařízení.

Výpočet požadavků na napájení

Při řezání laserem je přesný výpočet požadavků na výkon klíčem k dosažení účinného a přesného řezání. Výpočet příkonu zohledňuje především typ a tloušťku materiálu, řeznou rychlost a požadovanou kvalitu řezu.

Typ a tloušťka materiálu

Typ a tloušťka materiálu jsou primárními faktory, které určují požadavky na výkon laseru. Různé materiály (jako jsou kovy, nekovy a kompozity) mají různé rychlosti absorpce laseru a tepelnou vodivost, což přímo ovlivňuje schopnost pronikání laseru. Obecně platí, že tlustší materiály vyžadují vyšší výkon, aby bylo zajištěno, že laserový paprsek může materiál zcela rozřezat, zatímco tenčí materiály vyžadují nižší výkon, aby se zabránilo nadměrnému roztavení.

Rychlost řezání

Rychlost řezání je úměrná výkonu laseru. Pro zlepšení efektivity výroby může být nutné zvýšit výkon pro podporu vyšších řezných rychlostí. Příliš vysoké rychlosti však mohou ovlivnit kvalitu řezání, zejména při řezání složitých nebo jemných tvarů. Při nastavování výkonu je proto třeba najít rovnováhu mezi rychlostí a kvalitou.

Kvalita řezání

Požadavky na kvalitu řezu také ovlivňují volbu výkonu. Pro dosažení hladkých řezných hran a snížení strusky je třeba přesně řídit výkon laseru. Příliš vysoký výkon může způsobit natavení hran, zatímco nedostatečný výkon může způsobit neúplné řezání nebo otřepy. Ve skutečném provozu by měl být experimentálně testován vliv různých nastavení výkonu na kvalitu řezání, aby se našlo nejlepší nastavení.

Výpočet příkonu pro řezání laserem je vícefaktorový proces vyvážení, který vyžaduje vědecké výpočty založené na vlastnostech materiálu, řezné rychlosti a požadavcích na kvalitu. Následující vzorec může pomoci určit:

Potřebný výkon = tloušťka materiálu × řezná rychlost × koeficient vlastností materiálu.

Prostřednictvím testování a seřízení lze nalézt nejvhodnější nastavení výkonu pro zajištění efektivního a přesného procesu řezání.

Praktické úvahy pro výběr výkonu CO2 laseru

I u stejného materiálu mohou malé rozdíly mezi šaržemi ovlivnit účinek řezání laserem. Například složení dřeva se může mírně lišit od šarže k šarži, což má za následek různé rychlosti absorpce laseru. To vyžaduje, aby výkon laseru musel být doladěn pokaždé, když se mění dávka materiálu, aby byly zajištěny konzistentní výsledky řezání.

Vliv faktorů prostředí

Faktory jako okolní teplota, vlhkost a kvalita vzduchu mohou ovlivnit výkon laserového generátoru a řezný efekt. Například změny teploty mohou ovlivnit stabilitu výstupu laserového generátoru a nadměrná vlhkost může způsobit vodní páru na povrchu materiálu, což ovlivňuje přenos laseru. Proto za různých podmínek prostředí je třeba výkon laseru vhodně upravit, aby se přizpůsobil změnám prostředí.

Údržba a opotřebení zařízení

Stav laserového řezacího zařízení má přímý vliv na spotřebu energie. Protože je zařízení používáno delší dobu, může dojít k opotřebení nebo znečištění laserového generátoru, čoček a optického systému, což má za následek snížení kvality paprsku, což následně ovlivňuje řezný efekt. Proto je nezbytná pravidelná údržba a čištění zařízení, aby bylo zajištěno, že zařízení bude vždy v optimálním provozním stavu. Zařízení s větším opotřebením může vyžadovat zvýšený výkon, aby se kompenzoval pokles účinnosti.

Rychlost řezání a složitost dráhy

Ve skutečné výrobě bude rychlost řezání a složitost dráhy přímo ovlivňovat požadavky na výkon. Vyšší řezné rychlosti obvykle vyžadují vyšší výkon k zajištění průniku řezu, zatímco složité dráhy (jako jsou křivky nebo jemné vzory) mohou vyžadovat přesnější řízení výkonu. Proto ve skutečném provozu musí návrh a skutečné provedení řezné dráhy odpovídat nastavení výkonu.

Monitorování a nastavení v reálném čase

Ve skutečné výrobě je velmi důležité sledovat řezný efekt v reálném čase a podle potřeby upravovat výkon. I za stejných materiálů a podmínek se může s postupem výroby změnit stav zařízení nebo podmínky prostředí, což má za následek sníženou kvalitu řezu. Monitorováním hladkosti břitu, penetrace a strusky řezu v reálném čase lze problémy včas odhalit a napravit úpravou výkonu nebo jiných parametrů.

Ohledy na bezpečnost a náklady

Při skutečném nastavení výkonu je třeba vzít v úvahu také bezpečnost a hospodárnost. Přestože příliš vysoké nastavení výkonu může zlepšit účinnost řezání, může zvýšit spotřebu energie a vést k vyšším nákladům. Nadměrný výkon může navíc přinášet bezpečnostní rizika, jako je přehřátí materiálů nebo poškození zařízení. Ve skutečném provozu by proto nastavení výkonu měla využívat energii co nejefektivněji, aby se snížily výrobní náklady a zároveň byla zajištěna bezpečnost.

Ve skutečném provozu se výpočet a nastavení řezacího výkonu laserem musí flexibilně vypořádat s řadou reálných faktorů, jako jsou materiálové rozdíly, změny prostředí, stav zařízení a složitost řezné dráhy. Komplexním zvážením těchto faktorů a prováděním monitorování a úprav v reálném čase lze zajistit efektivitu a stabilitu procesu řezání při současném snížení nákladů a rizik.

souhrn

Výběr výkonu CO2 laserového řezacího stroje je mnohostranný proces. Mezi klíčové faktory patří typ a tloušťka materiálu, řezná rychlost, požadavky na kvalitu řezu a konfigurace stroje. Různé materiály mají různou míru absorpce a tepelnou vodivost laserů, takže při volbě výkonu je nejprve potřeba jej upravit podle materiálových vlastností. Tlustší materiály obecně vyžadují vyšší výkon, zatímco tenké materiály musí výkon pečlivě kontrolovat, aby nedošlo k nadměrnému roztavení.

Řezná rychlost úzce souvisí s výkonem. Zvýšení výkonu může zvýšit rychlost řezání, ale to může ovlivnit přesnost řezání, zejména při práci se složitou grafikou. Proto je nalezení nejlepší rovnováhy mezi rychlostí a výkonem zásadní pro zajištění efektivity a kvality výroby. Kvalita řezání je dalším klíčovým faktorem. Příliš vysoký nebo příliš nízký výkon bude mít za následek sníženou špičkovou kvalitu, takže nejvhodnější nastavení výkonu by mělo být určeno skutečným testováním. Kromě toho konfigurace laserového řezacího zařízení, jako je typ laserového generátoru a optického systému, také ovlivní požadavky na napájení. Při výběru výkonu je proto třeba zvážit konkrétní možnosti a omezení zařízení.

Úplným zvážením těchto faktorů a provedením nezbytných testů a seřízení lze optimalizovat výběr výkonu tak, aby bylo dosaženo účinných a přesných výsledků řezání.

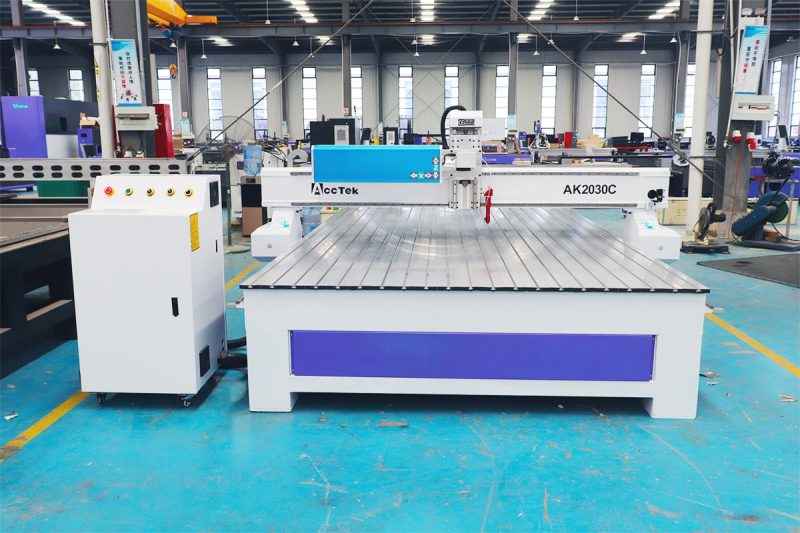

Získejte laserová řešení

Výběr správného řezacího výkonu CO2 laserem může pomoci optimalizovat spotřebu energie a dosáhnout vysoké provozní účinnosti. Spolupráce s důvěryhodným dodavatelem zajišťuje přístup k vyspělým technologiím, poradenství na míru a nepřetržité podpoře. Ve společnosti AccTek Laser nabízíme komplexní řadu zařízení pro řezání CO2 laserem navržených tak, aby splňovaly různé průmyslové potřeby. Naši odborníci vám mohou pomoci vybrat energeticky nejúčinnější model a konfiguraci s ohledem na faktory, jako je typ materiálu, tloušťka a objem výroby. Nabízíme také špičkové funkce, jako jsou vysoce účinné laserové generátory, inteligentní chladicí systémy a software pro správu energie pro maximalizaci výkonu a minimalizaci spotřeby energie. Náš tým navíc poskytuje pravidelné servisní služby a technickou podporu, aby vaše zařízení zůstalo na špičkové úrovni. Díky partnerství s AccTek Laser můžete dosáhnout významných úspor energie, snížit provozní náklady a zvýšit své úsilí o udržitelnost. Kontaktujte nás ještě dnes, abyste se dozvěděli více o našich inovativních laserových řešeních a o tom, jak mohou být přínosem pro vaše podnikání.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení