Laserové svařování se jako účinná a přesná technologie svařování široce používá v moderní výrobě. Využívá laserový paprsek jako zdroj tepla a laserový generátor vysílá laserový paprsek s vysokou hustotou energie k roztavení a spojení materiálů. Ve srovnání s tradičními metodami svařování (plynové obloukové svařování kovů (GMAW/MIG), svařování plynovým wolframovým obloukem (GTAW/TIG), obloukové svařování v ochranné atmosféře (SMAW) a obloukové svařování elektrodou (FCAW) má laserové svařování mnoho jedinečných výhod. , jako je vysoká přesnost a vysoká účinnost svařovacího procesu a menší tepelně ovlivněná zóna. Účinek a kvalitu laserového svařování však ovlivňuje mnoho faktorů, mezi nimiž je klíčovým faktorem tloušťka materiálu. Tento článek prozkoumá, jak tloušťka materiálu ovlivňuje výběr laserový svařovací stroj parametry a poskytují optimalizační metody pro různé tloušťky materiálu.

Základy laserového svařování

Popis procesu svařování laserem

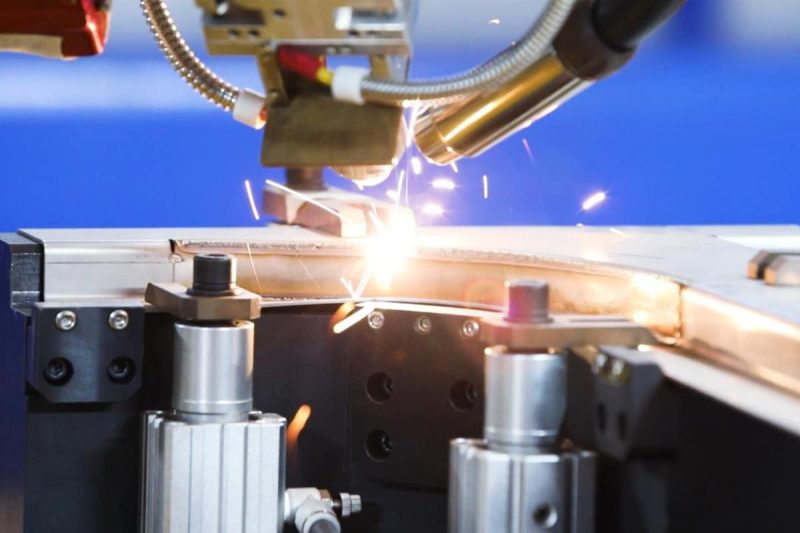

Laserové svařování je svařovací proces, který využívá laserový paprsek jako zdroj tepla k tavení a spojování kovů nebo jiných materiálů. Proces zahrnuje následující kroky:

- Zaostřování laserového paprsku: Laserový paprsek emitovaný laserovým generátorem je zaostřen na svařovací hlavu přes optický systém.

- Zahřívání materiálu: Vysoká hustota energie laserového paprsku ohřívá materiál na jeho bod tání, což způsobuje, že se materiál lokálně roztaví nebo odpaří.

- Tvorba roztavené lázně: Roztavený materiál tvoří roztavenou lázeň a nepřetržité působení laserového paprsku udržuje roztavenou lázeň v kapalině.

- Tuhnutí a spojení: Když se laserový paprsek pohybuje nebo zastaví, roztavená lázeň se ochladí a ztuhne, čímž se dokončí proces svařování.

Existují dva typy procesů laserového svařování, svařování tepelným vedením a svařování klíčové dírky.

- Svařování tepelnou vodivostí: Laserový paprsek ohřívá povrch materiálu nad bod tání materiálu, vytváří tavení pouze na svařovaném povrchu, vnitřek obrobku není zcela proniknut a v podstatě nedochází k žádnému odpařování. Tento proces se používá především ke svařování tenkostěnných materiálů. Svařování tepelným vedením vytváří hladké a krásné svary.

- Svařování klíčovou dírkou: Při svařování klíčovou dírkou ohřívá laserový paprsek povrch materiálu do bodu odpařování a proniká do materiálu. Materiál se odpaří a vytvoří malý otvor. Otvor naplněný párou pohltí téměř veškerou energii dopadajícího paprsku. Rovnovážná teplota v díře je asi 2500 ℃. Teplo se přenáší z vnější stěny vysokoteplotního otvoru k roztavení kovu kolem otvoru. Klíčová dírka je naplněna vysokoteplotní párou generovanou kontinuálním odpařováním materiálu pod ozařováním paprsku. Laserový paprsek nepřetržitě vstupuje do otvoru a materiál vně otvoru nepřetržitě proudí. Jak se paprsek pohybuje, otvor je vždy ve stabilním průtokovém stavu. To znamená, že roztavený kov kolem malého otvoru a stěny otvoru se pohybuje dopředu rychlostí paprsku. Roztavený kov vyplní mezeru, kterou zanechal pohyb malého otvoru, a poté kondenzuje a tvoří svar.

Klíčové součásti laserových svařovacích systémů

Klíčové součásti systému laserového svařování jsou:

- Laserový generátor: generuje a vysílá laserovou energii. Mezi běžné laserové generátory patří vláknové laserové generátory, plynové laserové generátory atd.

- Optický systém: zahrnuje zaostřovací čočky a zrcátka pro nastavení a zaostření laserového paprsku.

- Laserový přenosový systém: systém pro přenos laserového paprsku ze zdroje laseru do svařovací polohy.

- Svařovací hlava: obsahuje laserové zaostřovací zrcadlo, kolimační zrcadlo a ochrannou plynovou trysku pro vlastní svařovací operaci.

- Řídicí systém: používá se k ovládání různých parametrů laserového svařování, jako je výkon laseru, rychlost svařování atd.

Výhody laserového svařování oproti tradičním metodám svařování

Kvalita svařování

- Tepelně ovlivněná zóna laserového svařování je malá, protože hustota energie laserového paprsku je vysoká, doba ohřevu je krátká a tepelné ztráty jsou malé, takže tepelně ovlivněná zóna materiálu je malá, což může snížit deformaci , praskání, oxidace a další problémy materiálu.

- Poměr hloubky k šířce svaru laserového svařování je vysoký, protože průměr laserového paprsku je malý a energie je koncentrovaná, takže může vytvořit hluboký a úzký svar, což zlepšuje pevnost a utěsnění svařování .

- Svar laserového svařování je hladký a krásný, protože bod laserového paprsku je stabilní a polohu a parametry svařování lze přesně ovládat, takže může tvořit hladký a krásný svar, což snižuje následné broušení a leštění.

- Při laserovém svařování je méně defektů svařování, protože laserové svařování nevyžaduje použití pomocných materiálů, jako jsou elektrody, svařovací dráty a ochranné plyny, takže může zabránit vzniku defektů svařování, jako je kontaminace elektrod, póry, struskové vměstky, a praskliny.

Účinnost svařování

- Laserové svařování má vysokou rychlost svařování. Protože hustota energie laserového paprsku je vysoká a doba ohřevu je krátká, proces svařování může být dokončen rychle, což zlepšuje efektivitu výroby.

- Laserové svařování má vysokou flexibilitu svařování. Protože je laserový paprsek bezkontaktním zdrojem tepla, může být přenášen a řízen optickým vláknem, reflektorem, robotem atd., takže se může přizpůsobit různým složitým svařovacím polohám a tvarům a zlepšuje flexibilitu výroby.

- Laserové svařování má vysoký stupeň automatizace svařování. Vzhledem k tomu, že laserové svařování může být přesně řízeno a seřizováno pomocí počítače nebo CNC systému, může dosáhnout vysokého stupně automatizace a inteligence, což snižuje manuální zásahy a chyby.

Svařovací aplikace

- Laserové svařování má silnou přizpůsobivost materiálu, protože tepelným zdrojem laserového svařování je bezkontaktní zdroj tepla, kterým lze svařovat různé kovové nebo nekovové materiály a dokonce svařovat různé druhy materiálů pro dosažení spojení rozdílných materiálů.

- Laserové svařování má silnou průmyslovou přizpůsobivost, protože zdroj tepla laserového svařování je účinným zdrojem tepla, který může dosáhnout vysoce kvalitního, vysokorychlostního a vysoce automatizovaného svařování, takže jej lze použít v různých špičkových průmyslových odvětvích, jako je např. letecký, automobilový, elektronický, lékařský atd.

Vliv tloušťky materiálu na parametry svařování

Výkon laseru

Pulse Duration and Frequency

Rychlost svařování

Pozice zaostření

Průměr paprsku

Optimalizace parametrů laserového svařování pro různé tloušťky materiálů

Tenké materiály (<1mm)

- Výkon laseru: Měl by být zvolen nižší výkon laseru, aby nedošlo k přehřátí a nadměrnému roztavení. Obvykle se volí v rozmezí desítek wattů až stovek wattů.

- Trvání a frekvence pulsu: Kratší trvání pulsu a vyšší frekvence pomáhají zajistit rychlé cykly zahřívání a ochlazování a snižují tepelné účinky.

- Rychlost svařování: Vyšší rychlosti svařování lze použít ke zlepšení efektivity výroby a zabránění přehřátí.

- Pozice zaostření: Laserové zaostření by mělo být nastaveno blízko povrchu materiálu pro nejlepší svařovací efekt.

- Průměr paprsku: Použijte menší průměr paprsku pro zlepšení přesnosti a detailní kontroly svařování.

Materiály střední tloušťky (1mm-5mm)

- Výkon laseru: Pro zajištění hloubky a kvality svařování je třeba zvolit střední výkon laseru. Obvykle se volí v rozmezí několika set wattů až kilowattů.

- Trvání a frekvence pulsu: Podle konkrétní tloušťky materiálu zvolte střední dobu trvání pulsu a frekvenci, abyste vyrovnali účinky ohřevu a chlazení.

- Rychlost svařování: Mírná rychlost svařování by měla být zvolena podle tloušťky materiálu, aby byla zajištěna kvalita svařování a efektivita výroby.

- Poloha zaostření: Laserové zaostření by mělo být nastaveno uprostřed materiálu, aby byla zajištěna hloubka a rovnoměrnost svařování.

- Průměr paprsku: Vyberte střední průměr paprsku pro vyvážení distribuce energie a přesnosti svařování.

Silný materiál (>5 mm)

- Výkon laseru: Je třeba zvolit vyšší výkon laseru, aby byl zajištěn dostatečný přívod tepla k zajištění hloubky a kvality svařování. Obvykle se volí v rozsahu několika kilowattů.

- Trvání a frekvence pulsu: Delší trvání pulsu a nižší frekvence mohou poskytnout dostatečný přívod tepla k roztavení silnějších materiálů.

- Rychlost svařování: Měla by být zvolena nižší rychlost svařování, aby se zajistilo, že laserový paprsek může účinně pronikat a roztavit materiál.

- Poloha zaostření: Laserové zaostření by mělo být nastaveno uvnitř materiálu, aby bylo zajištěno, že laserový paprsek může účinně pronikat a roztavit materiál.

- Průměr paprsku: Pro zajištění dostatečné hustoty energie a hloubky svařování použijte větší průměr paprsku.

Shrnout

Získejte laserová řešení

Výběr správného laserového svařovacího stroje může pomoci optimalizovat spotřebu energie a dosáhnout vysoké provozní účinnosti. Spolupráce s důvěryhodným dodavatelem zajišťuje přístup k vyspělým technologiím, poradenství na míru a nepřetržité podpoře. Ve společnosti AccTek Laser nabízíme komplexní řadu laserových svařovacích zařízení navržených tak, aby splňovaly různé průmyslové potřeby. Naši odborníci vám mohou pomoci vybrat energeticky nejúčinnější model a konfiguraci s ohledem na faktory, jako je typ materiálu, tloušťka a objem výroby. Nabízíme také špičkové funkce, jako jsou vysoce účinné laserové generátory, inteligentní chladicí systémy a software pro správu energie pro maximalizaci výkonu a minimalizaci spotřeby energie. Náš tým navíc poskytuje pravidelné servisní služby a technickou podporu, aby vaše zařízení zůstalo na špičkové úrovni. Partnerstvím s námi můžete dosáhnout významných úspor energie, snížit provozní náklady a zvýšit své úsilí o udržitelnost. Máte-li jakékoli dotazy, kontaktujte nás prosím včas, společnost AccTek Laser se zavázala poskytovat každému zákazníkovi perfektní laserová řešení!

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.