Pochopení výkonu laseru

Co je to laserová síla?

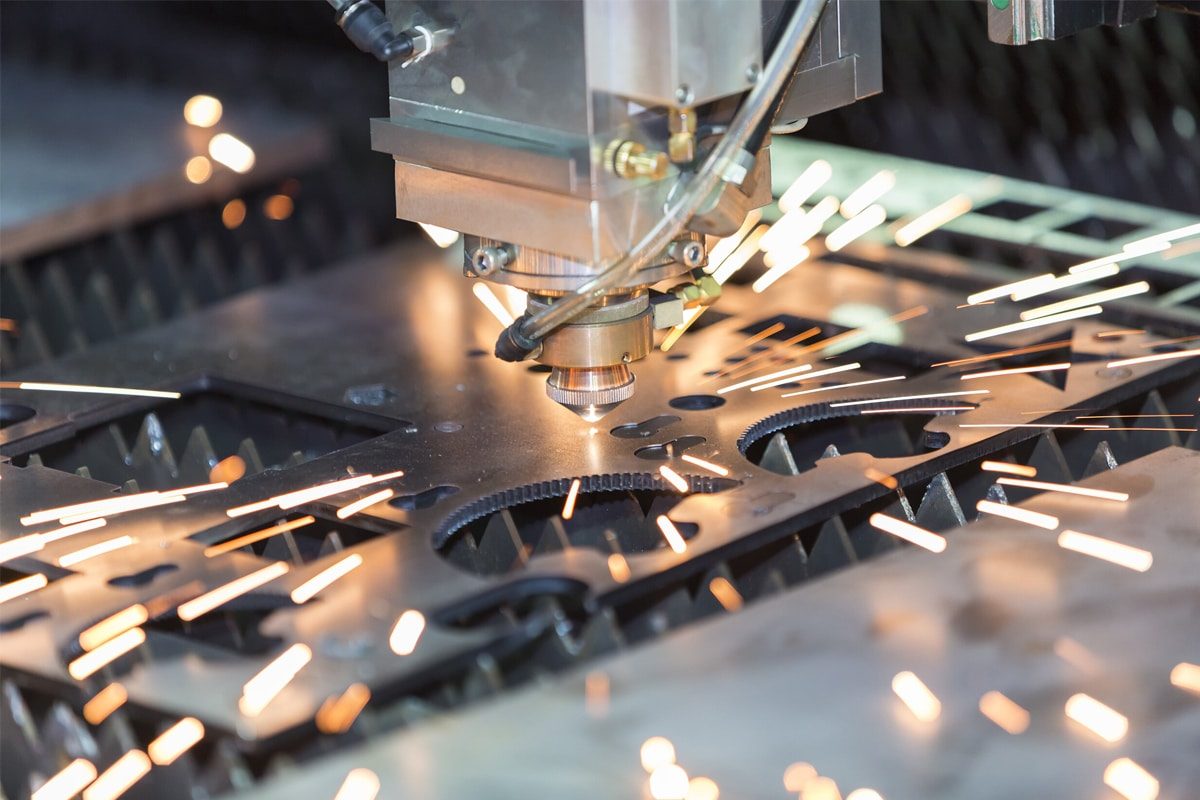

Jak výkon laseru ovlivňuje proces řezání

Výkon laseru hraje klíčovou roli v procesu laserového řezání a ovlivňuje několik klíčových aspektů:

- Rychlost řezání: Vyšší výkon laseru umožňuje vyšší rychlosti řezání. Je to proto, že je k dispozici více energie pro roztavení, odpařování nebo propálení materiálu, což umožňuje rychlejší řezání. Pro průmyslové aplikace, kde je důležitá vysoká produktivita, může výběr vyššího výkonu laseru výrazně zkrátit dobu výroby.

- Kvalita hrany: Kvalita ostří je ovlivněna výkonem laseru. Optimální nastavení výkonu vytváří hladký, čistý okraj a zároveň minimalizuje otřepy a tepelné zkreslení. Příliš vysoký výkon však může mít za následek spálení hran, přetavení a širší tepelně ovlivněnou zónu (HAZ), což může ohrozit kvalitu hran.

- Průnik materiálu: Výkon laseru určuje schopnost řezat různé tloušťky materiálu. Silnější materiály vyžadují vyšší výkon, aby bylo zajištěno, že laserový paprsek může proniknout do celé hloubky materiálu. U tenkých materiálů často stačí nižší nastavení výkonu a může zabránit zbytečnému hromadění tepla a poškození materiálu.

- Rychlost úběru materiálu: Rychlost úběru materiálu je ovlivněna výkonem laseru. Vyšší výkon má za následek vyšší rychlosti úběru materiálu, což je výhodné pro silnější materiály, ale může vést k přetavení nebo spálení tenčích materiálů.

- Přesnost a detaily: Pro složité návrhy a jemné detaily jsou často lepší volbou nižší výkony laseru. To umožňuje přesné ovládání laserového paprsku, snižuje riziko nadměrného řezání a zajišťuje přesné vykreslení detailů.

- Tepelné efekty: Nadměrný výkon laseru může mít za následek znatelné tepelné efekty, jako je deformace nebo změna barvy, zejména u materiálů citlivých na teplo. Správná kalibrace výkonu může tyto nepříznivé účinky minimalizovat.

Typy laserových řezacích strojů

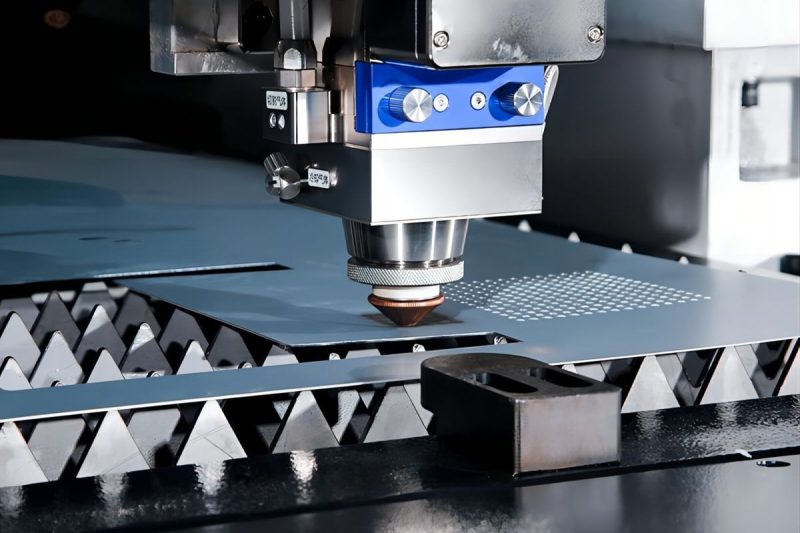

Vláknový laserový řezací stroj

Hlavní vlastnosti

- Vlnová délka: Obvykle kolem 1,06 mikronu, takže je ideální pro řezání kovů.

- Efektivita: Vysoká elektrooptická účinnost, typicky přes 30%, což má za následek nižší provozní náklady a spotřebu energie.

- Kvalita paprsku: Vynikající kvalita paprsku umožňuje jemnější a přesnější řezání, zejména u tenkých materiálů.

- Údržba: Protože v laserovém zdroji nejsou žádné pohyblivé části, požadavky na údržbu jsou nízké.

Aplikace

- Materiál: Ideální pro řezání kovů, včetně oceli, nerezové oceli, hliníku, mosazi a mědi.

- Tloušťka: Vhodné pro vysoce přesné řezání tenkých až středně silných materiálů.

- Průmysl: Široce používán v leteckém, automobilovém, elektronickém a kovovém průmyslu.

Výhody

- Rychlost: Vyšší řezné rychlosti ve srovnání s CO₂ a Nd lasery, zejména při řezání tenkých materiálů.

- Přesnost: Vysoká přesnost a vysoká kvalita hran díky tenkému paprsku.

- Vysoká elektrooptická účinnost: Vyšší účinnost, která má za následek nižší spotřebu energie a provozní náklady.

- Efektivita nákladů: Dlouhá životnost a nízké nároky na údržbu.

Nevýhody

- Počáteční náklady: Vyšší počáteční investice ve srovnání s CO2 laserovými generátory.

- Omezení materiálu: Méně účinný na nekovové materiály, jako je dřevo a plast.

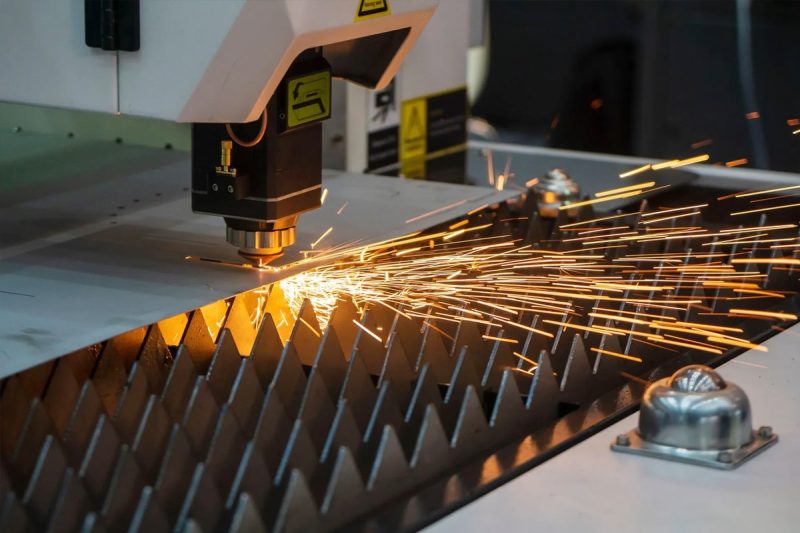

Stroj na řezání CO2 laserem

Klíčové vlastnosti

- Vlnová délka: Přibližně 10,6 mikronů, ideální pro řezání široké škály materiálů, včetně nekovů.

- Účinnost: Elektrická účinnost je nižší ve srovnání s vláknovými lasery.

- Kvalita paprsku: Dobrá kvalita paprsku, vhodná pro širokou škálu řezání a gravírování.

- Údržba: Vyžaduje pravidelnou údržbu včetně doplňování plynu a kalibrace zrcátek.

Aplikace

- Materiály: Schopné řezat širokou škálu materiálů, včetně kovů, dřeva, akrylu, skla, textilu a plastů.

- Tloušťka: Efektivní pro řezání tenkých a silných materiálů.

- Průmysl: Používá se v signage, balení, dřevozpracujícím, automobilovém a textilním průmyslu.

Výhody

- Všestrannost: Kromě kovů dokáže řezat širokou škálu materiálů.

- Cena: Nižší počáteční náklady ve srovnání s vláknovými lasery.

- Dostupnost: Vyspělá technologie dostupná v různých modelech a konfiguracích.

Nevýhody

- Rychlost: Pomalejší pro řezání kovů ve srovnání s vláknovými lasery.

- Údržba: Požadavky na údržbu jsou vysoké, včetně doplňování plynu a pravidelného seřizování zrcátek.

- Spotřeba energie: Spotřeba energie je vysoká kvůli nízké elektrické účinnosti.

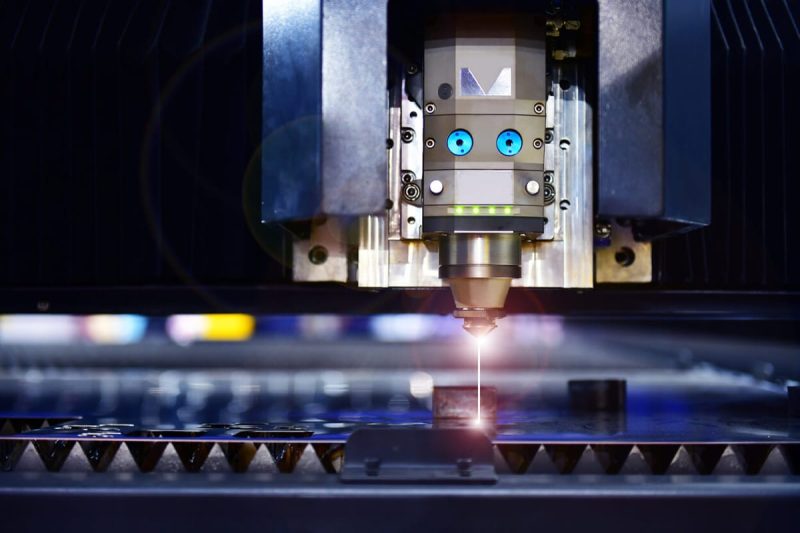

Nd laserový řezací stroj

Hlavní vlastnosti

- Vlnová délka: Přibližně 1,064 mikronů, podobně jako vláknové lasery, vhodné pro řezání kovů.

- Provozní režimy: Může pracovat v režimu kontinuální vlny (CW) i pulzním režimu, což poskytuje flexibilitu pro řezání a gravírování.

- Kvalita paprsku: Vysoká kvalita paprsku pro přesné řezání a vrtání.

- Údržba: Typicky nenáročná na údržbu, odolný design a dlouhá životnost.

Aplikace

- Materiál: Vhodné pro řezání kovů, keramiky a některých plastů.

- Tloušťka: Vhodné pro přesné řezání a vrtání tenkých materiálů.

- Průmysl: Běžně se používá v elektronice, výrobě zdravotnických prostředků, klenotnictví a leteckém průmyslu.

Výhody

- Přesnost: Vysoká přesnost, schopnost vytvářet jemné detaily.

- Pulzní provoz: Schopný pulzního provozu, ideální pro vrtání a jemné gravírování.

- Materiálová kompatibilita: Efektivní pro širokou škálu materiálů, včetně tvrdých a křehkých materiálů.

Nevýhody

- Rychlost: Nižší řezné rychlosti ve srovnání s vláknovými laserovými generátory.

- Cena: Vyšší počáteční náklady a nižší účinnost ve srovnání s CO2 lasery.

- Požadavky na chlazení: Vyžaduje účinný chladicí systém pro řízení odvodu tepla.

Faktory ovlivňující výkon laseru

Typ materiálu

Kovy

- Ocel: Vzhledem ke svému vysokému bodu tání vyžaduje obecně vyšší výkon laseru. Měkká ocel, nerezová ocel a další slitiny oceli mohou mít různé požadavky na výkon.

- Hliník: Vzhledem ke své vysoké odrazivosti a tepelné vodivosti vyžaduje vysoký výkon laseru.

- Měď a mosaz: Tyto materiály jsou vysoce reflexní a vodivé a vyžadují vyšší úrovně výkonu nebo specializované laserové generátory, jako jsou vláknové laserové generátory, aby bylo zajištěno účinné řezání.

Nekovy

- Plasty a akryláty: Obecně vyžadují nižší výkon než kovy. Potřebný výkon se může lišit v závislosti na typu a tloušťce plastu.

- Dřevo: Vyžaduje se mírný výkon, ale požadovaný výkon se může značně lišit v závislosti na druhu dřeva a jeho vlhkosti.

- Tkanina a papír: Protože jsou tyto materiály tenké a hořlavé, vyžadují při řezání nižší výkon.

Tloušťka materiálu

Tloušťka materiálu je přímo úměrná požadovanému výkonu laseru. Silnější materiály vyžadují k řezání větší výkon, protože laser musí proniknout hlouběji a odstranit více materiálu.

- Tenké materiály (≤ 1 mm): Nižší úrovně výkonu jsou dostatečné. Nižší výkon umožňuje vysokou přesnost a jemné detaily.

- Střední tloušťka (1-5 mm): Jsou vyžadovány střední úrovně výkonu. Přesný požadovaný výkon závisí na typu materiálu a požadované řezné rychlosti.

- Silné materiály (> 5 mm): Pro zajištění úplného proniknutí a účinného řezání je vyžadován vysoký výkon. U extrémně silných materiálů může být vyžadován víceprůchodový přístup nebo specializovaný vysoce výkonný laserový generátor.

Požadavky na rychlost řezání

Požadovaná řezná rychlost výrazně ovlivňuje volbu výkonu laseru. Čím vyšší je řezná rychlost, tím vyšší výkon je obvykle vyžadován pro udržení kvality řezu a zabránění neúplným řezům nebo nadměrným otřepům.

- Vysokorychlostní řezání: Pro aplikace, kde je rychlost kritická, jako je hromadná výroba, jsou vyžadovány vyšší výkony laseru. Vyšší výkon zajišťuje, že laser dokáže rychle řezat materiál bez obětování kvality.

- Střední rychlost řezání: Ve scénářích, kde rychlost řezání není tak důležitá, lze použít nastavení středního výkonu. To je často případ malosériové výroby nebo zakázkové výroby.

- Pomalé řezání: Pro velmi detailní nebo složité řezy lze použít nižší řezné rychlosti a nižší nastavení výkonu. To umožňuje větší přesnost a kontrolu.

Požadovaná kvalita řezu

Požadovaná kvalita řezu ovlivní také nastavení výkonu laseru. Různé aplikace mají různé standardy kvality hran, přesnosti a povrchové úpravy.

- Vysoce kvalitní řezání: Pro aplikace, které vyžadují hladké hrany, vysokou kvalitu a minimální následné zpracování, jsou obvykle vyžadovány vyšší výkony laseru a nižší řezné rychlosti. To zajišťuje čistý řez s minimem strusky a otřepů.

- Řezání standardní kvality: Pro aplikace, kde jsou přijatelné drobné nedokonalosti, postačují střední úrovně výkonu. To je často případ v těžkých průmyslových aplikacích, kde má rychlost přednost před estetickou kvalitou.

- Hrubé řezání: Když je rychlost primárním zájmem spíše než kvalita břitu, lze použít vyšší výkon a vyšší řezné rychlosti. Tento přístup se často používá v přípravných fázích řezání nebo u materiálů, které budou dále zpracovávány.

Složitost designu

Složitost designu nebo vzoru, který má být vyřezán, také ovlivňuje požadovaný výkon laseru. Složité a detailní návrhy obecně vyžadují přesnější ovládání laseru, což má vliv na nastavení výkonu.

- Komplexní návrhy: Komplexní vzory s ostrými úhly, malými otvory a detailními prvky vyžadují přesné ovládání výkonu laseru. Nižší nastavení výkonu v kombinaci s nižšími rychlostmi pomáhá dosáhnout vysoké přesnosti a zabraňuje přehřívání nebo deformaci materiálu.

- Střední provedení: Vzory střední složitosti lze řezat pomocí vyváženého nastavení výkonu. Tyto návrhy mohou obsahovat křivky a různé tloušťky čar, ale nevyžadují extrémní přesnost.

- Jednoduché návrhy: Přímé řezy s minimálními detaily, jako jsou jednoduché tvary a rovné linie, lze provádět s vyšším nastavením výkonu a vyšší rychlostí.

Rozsahy výkonu laseru pro různé materiály

Kovy

Měkká ocel

- Tenký plech (do tloušťky 3 mm): 1 000-2 000 wattů

- Střední tloušťka (3-6 mm): 2 000-4 000 wattů

- Tloušťka desky (6-12 mm): 4 000-8 000 wattů

- Extra silný plech (nad 12 mm tlustý): 8 000-12 000 wattů

Nerezová ocel

- Tenký plech (do tloušťky 2 mm): 1 000-2 000 wattů

- Střední tloušťka (2-5 mm): 2 000-4 000 wattů

- Silný plech (5-10 mm): 4 000-6 000 Wattů

- Extra silný plech (nad 10 mm tlustý): 6 000-12 000 wattů

Hliník

- Tenký plech (do tloušťky 2 mm): 1 000-2 000 wattů

- Střední tloušťka (2-6 mm): 2 000-4 000 wattů

- Tlustá deska (6-10 mm): 4 000-8 000 wattů

- Extra silný plech (nad 10 mm): 8 000-12 000 wattů

Měď a mosaz

- Tenký plech (do tloušťky 1 mm): 1 000-2 000 wattů

- Střední tloušťka (1-3 mm): 2 000-4 000 wattů

- Silný plech (3-6 mm): 4 000-6 000 wattů

- Extra silný plech (nad 6 mm): 6 000-8 000 wattů

Nekovy

Plasty (např. polykarbonát, polypropylen, PVC)

- Tenké plechy (do tloušťky 2 mm): 25-40 Wattů

- Střední tloušťka (2-5 mm): 40-100 Wattů

- Tloušťka plechů (5-10 mm): 100-150 Wattů

- Extra silné plechy (nad 10 mm tlusté): 200-600 wattů

Akryl

- Tenké plechy (do tloušťky 2 mm): 60-100 wattů

- Střední tloušťka (2-5 mm): 100-200 Wattů

- Tloušťka plechů (5-10 mm): 200-400 wattů

- Extra silné plechy (nad 10 mm tlusté): 400-600W

Dřevo (např. překližka, MDF, tvrdé dřevo)

- Tenké plechy (do tloušťky 3 mm): 100-150 Wattů

- Střední tloušťka (3-6 mm): 150-300 Wattů

- Tloušťka plechů (6-12 12 mm): 300-500W

- Extra silné plechy (nad 12 mm): 500-600 wattů

Textil a kůže

- Tenký a střední tloušťka: 60-150 wattů

- Tloušťka materiálů: 150-300 Wattů

Kompozity

Polymer vyztužený uhlíkovými vlákny (CFRP)

- Tenký plech (do tloušťky 1 mm): 100-200 wattů

- Střední tloušťka (1-3 mm): 200-400 Wattů

- Tloušťka plechu (3-6 mm): 400-600 wattů

Polymer vyztužený skleněnými vlákny (GFRP)

- Tenký plech (do tloušťky 1 mm): 100-200 wattů

- Střední tloušťka (1-3 mm): 200-400 Wattů

- Tloušťka plechu (3-6 mm): 400-600 wattů

Jiné kompozity (např. kevlar, kompozity boru)

- Tenký plech (do tloušťky 1 mm): 100-200 wattů

- Střední tloušťka (1-3 mm): 200-400 Wattů

- Tloušťka plechu (3-6 mm): 400-600 wattů

Metody určování výkonu laseru

Tabulky kompatibility materiálů

Tabulky kompatibility materiálů jsou cenným zdrojem, který poskytuje obecné vodítko k nastavení výkonu laseru vyžadovaného pro různé materiály.

- Účel: Tyto tabulky pomáhají uživatelům rychle identifikovat nastavení startovacího výkonu pro různé materiály na základě typu a tloušťky materiálu.

- Struktura: Tabulky kompatibility obvykle uvádějí materiály v jednom sloupci, za kterým následují doporučená nastavení výkonu, řezné rychlosti a další relevantní parametry.

- Zdroje: Tyto grafy lze nalézt v uživatelských příručkách, softwaru pro řezání laserem a na webových stránkách výrobců.

Výhody

- Rychlý průvodce: Poskytuje okamžitý návod bez nutnosti rozsáhlých výpočtů nebo experimentů.

- Standardizovaná nastavení: Poskytuje standardizovaná nastavení napájení na základě osvědčených postupů v oboru.

Nevýhody

- Obecné informace: Nemusí zohledňovat specifické odchylky v kvalitě materiálu nebo podmínkách prostředí.

- Pouze výchozí bod: Toto by mělo sloužit jako základ pro další úpravy a optimalizace.

Testování materiálů

Testování materiálů zahrnuje provádění skutečných testů pro jemné doladění nastavení výkonu laseru pro konkrétní materiály a aplikace.

- Počáteční nastavení: Začněte s doporučeným nastavením v tabulce kompatibility materiálů nebo v příručce výrobce.

- Inkrementální nastavení: Postupně upravujte výkon laseru, rychlost a další parametry při sledování výsledků.

- Vyhodnocení: Vyhodnoťte kvalitu řezu, hladkost hran a jakékoli známky degradace materiálu nebo přehřívání.

Výhody

- Přesnost: Umožňuje přesnou kalibraci na základě specifických vlastností materiálu a požadavků na řezání.

- Optimalizace: Umožňuje jemné doladění pro optimální řezný výkon, zlepšení účinnosti a kvality.

Nevýhody

- Časově náročné: Vyžaduje čas a zdroje k provádění více testů a hodnocení.

- Odpad materiálu: Zahrnuje použití určitého materiálu během testování.

Doporučení výrobce

Dodržování doporučení výrobce je klíčovou metodou pro stanovení vhodného řezného výkonu laserem.

- Zdroj: Doporučení lze nalézt v uživatelských příručkách, dokumentech technické podpory a oficiálních sděleních výrobců laserových řezacích strojů.

- Obsah: Tyto příručky obvykle obsahují podrobné nastavení výkonu, řezné rychlosti a další parametry založené na rozsáhlém testování a aplikacích v reálném světě.

Výhody

- Spolehlivost: Doporučení výrobce jsou založena na komplexním testování a jsou přizpůsobena specifickým možnostem laserového řezacího stroje.

- Podpora: Technická podpora je k dispozici od výrobce pro jakékoli dotazy nebo obavy.

Nevýhody

- Obecná doporučení: I když jsou tato doporučení spolehlivá, může být nutné je ještě doladit na základě konkrétních případů použití a materiálových podmínek.

- Závislost: Přílišné spoléhání na doporučení výrobce může omezit zkoumání optimalizovaných nastavení pro jedinečné aplikace.

Praktické úvahy pro výběr laserového řezacího výkonu

Specifikace stroje

Maximální a minimální výstupní výkon

- Rozsah: Ujistěte se, že váš stroj zvládne nastavení výkonu požadované pro váš materiál. Vláknové lasery se obvykle pohybují od 1 000 do 12 000 wattů (pro kovy), zatímco lasery s CO2 se pohybují od 60 do 600 wattů (pro nekovy).

- Flexibilita: Stroje s širokým rozsahem výkonu nabízejí větší flexibilitu pro řezání různých materiálů a tlouštěk.

Kvalita paprsku

- Velikost ohniska: Kvalita laserového paprsku ovlivňuje přesnost řezu. Vysoká kvalita paprsku a menší ohnisková velikost umožňují jemnější a přesnější řezy.

- Stabilita: Konzistentní kvalita paprsku zajišťuje rovnoměrné řezy a snižuje potřebu častých úprav.

Řezná rychlost a zrychlení

- Rychlostní schopnosti: Vyšší výkon laseru umožňuje vyšší řezné rychlosti, ale mechanické součásti stroje musí tyto rychlosti podporovat, aniž by byla ohrožena přesnost.

- Zrychlení: Stroj s vysokou schopností zrychlení zvládne rychlé změny směru řezu, což pomáhá dosáhnout složitých konstrukcí.

Kontrolní systém

- Software: Pokročilý řídicí software dokáže optimalizovat řezné dráhy a nastavení výkonu, čímž zvyšuje efektivitu a kvalitu.

- Integrace: Zajistěte, aby bylo možné řídicí systém hladce integrovat s jiným výrobním zařízením a softwarem pro zjednodušení provozu.

Náklady a energetická účinnost

Provozní náklady

- Spotřeba energie: Vyšší nastavení výkonu laseru spotřebuje více elektřiny. Vyhodnoťte energetické požadavky a provozní náklady spojené s různými úrovněmi výkonu.

- Pomocný plyn: Druh a množství použitého pomocného plynu (např. kyslík, dusík, stlačený vzduch) může ovlivnit celkové náklady. Vyšší nastavení výkonu může vyžadovat více pomocného plynu pro udržení kvality řezu. Pokud se chcete dozvědět více o pomocných plynech, podívejte se na „Vliv výběru pomocného plynu na řezání laserem“ článek.

Počáteční investice VS dlouhodobé spoření

- Počáteční náklady: Výkonnější laserový řezací stroj obecně vyžaduje vyšší počáteční investici. Může však poskytnout dlouhodobé úspory zvýšením řezné rychlosti a účinnosti.

- Zvýšení účinnosti: Výkonnější laser může zkrátit dobu řezání a zvýšit výrobní kapacitu, čímž ušetří práci a provozní náklady.

Energetická účinnost

- Laserová účinnost: Vláknové laserové generátory jsou obecně energeticky účinnější než CO2 laserové generátory. Při výběru nastavení výkonu zvažte energetickou účinnost typu laserového generátoru.

- Chladicí systém: Účinný chladicí systém může snížit spotřebu energie a prodloužit životnost laserového generátoru.

Údržba a prostoje

Běžná údržba

- Frekvence: Vyšší nastavení výkonu urychluje opotřebení součástí stroje. Vytvořte si pravidelný plán údržby pro kontrolu a výměnu dílů podle potřeby.

- Součásti: Kritické součásti, jako jsou čočky, zrcátka a trysky, vyžadují časté čištění a výměnu, aby byl zachován optimální výkon.

Správa prostojů

- Plánované odstávky: Plánujte činnosti údržby během plánovaných odstávek, abyste minimalizovali přerušení výroby.

- Preventivní údržba: Implementujte strategii preventivní údržby k identifikaci a řešení potenciálních problémů dříve, než způsobí selhání stroje.

Podpora výrobce

- Servisní smlouvy: Zvažte servisní smlouvy a balíčky podpory nabízené výrobci. Ty mohou poskytnout klid a snížit riziko prodloužených prostojů.

- Technická pomoc: Zajistěte přístup k technické podpoře pro odstraňování problémů a optimalizaci výkonu stroje.

Odstraňování problémů s napájením laseru

Neřežeme dostatečně hluboko

Nedostatečný výkon

- Příčina: Nastavení výkonu laseru může být příliš nízké pro řezání materiálu.

- Řešení: Postupně zvyšujte výkon laseru a provádějte zkušební řezy, dokud nedosáhnete požadované hloubky. Ujistěte se, že úroveň výkonu je v bezpečném provozním rozsahu stroje.

Řezná rychlost příliš vysoká

- Příčina: Rychlost řezání může být příliš vysoká a neumožňuje laseru dostatek času na úplné proniknutí materiálu.

- Řešení: Snižte rychlost řezání, aby se více energie zaměřilo na materiál. Vyvažte nastavení rychlosti a výkonu pro optimalizaci hloubky řezu.

Chybějící zaměření

- Příčina: Laserový paprsek nemusí být správně zaostřen na povrch materiálu, což snižuje účinnost řezání.

- Řešení: Upravte výšku zaostření, abyste zajistili správné zaostření laserového paprsku na materiál. Použijte zaostřovací nástroj stroje nebo podle potřeby upravte ručně.

Tloušťka materiálu

- Příčina: Materiál může být tlustší, než se očekávalo, vyžaduje více energie nebo více průchodů.

- Řešení: Ověřte tloušťku materiálu a podle toho upravte nastavení výkonu. U velmi silných materiálů zvažte více průchodů nebo použití laseru s vyšším výkonem.

Nadměrné hoření nebo tání

Nadměrný výkon

- Příčina: Nastavení výkonu laseru může být pro řezaný materiál příliš vysoké.

- Řešení: Postupně snižujte výkon laseru, dokud nedojde k minimalizaci hoření nebo tání. Ujistěte se, že nastavení výkonu je vhodné pro daný materiál.

Pomalá rychlost řezání

- Příčina: Rychlost řezání může být příliš nízká, což způsobuje nadměrné nahromadění tepla a pálení.

- Řešení: Zvyšte rychlost řezání, abyste zkrátili dobu působení tepla. Najděte správnou rovnováhu mezi rychlostí a výkonem, abyste dosáhli čistého řezu bez pálení.

Nesprávné zaostření

- Příčina: Laserové ohnisko může být příliš koncentrované, což způsobuje přehřátí v malé oblasti.

- Řešení: Upravte výšku zaostření tak, aby byla energie laseru rovnoměrněji distribuována v oblasti řezání. Ujistěte se, že paprsek je správně vyrovnán a zaostřen.

Materiálová citlivost

- Příčina: Některé materiály jsou citlivější na teplo a mají tendenci se spálit nebo roztavit.

- Řešení: Kdykoli je to možné, používejte materiály s lepší tepelnou tolerancí. Zvažte také použití pomocného plynu, jako je dusík, který může pomoci snížit hoření vytěsněním kyslíku kolem oblasti řezání.

Nekonzistentní výsledky řezání

Variabilní výstupní výkon

- Příčina: Výkon laserového generátoru může kolísat, což má za následek nekonzistentní řezný výkon.

- Řešení: Zkontrolujte, zda laserový generátor nevykazuje problémy se stabilitou a ujistěte se, že funguje správně. Pravidelná údržba a kalibrace mohou pomoci udržet stálý výkon.

Materiálové variace

- Příčina: Změny vlastností materiálu, jako je tloušťka nebo složení, mohou vést k nekonzistentnímu řezání.

- Řešení: Pro zajištění konzistence materiálu používejte vysoce kvalitní, jednotné materiály. Proveďte zkušební řezy na různých dávkách materiálu a upravte nastavení podle potřeby.

Nesprávná kalibrace stroje

- Příčina: Stroj nemusí být správně zkalibrován, což ovlivňuje přesnost a konzistenci řezání.

- Řešení: Laserový řezací stroj pravidelně kalibrujte podle pokynů výrobce. Zkontrolujte mechanické problémy nebo nesouososti, které mohou ovlivnit výkon řezání.

Špinavá nebo poškozená optika

- Příčina: Špinavá nebo poškozená optika může rozptýlit laserový paprsek, což má za následek nekonzistentní výsledky řezání.

- Řešení: Pravidelně čistěte optiku a kontrolujte, zda není poškozená. Vyměňte všechny poškozené součásti, abyste zajistili optimální kvalitu a konzistenci paprsku.

Environmentální faktory

- Příčina: Změny okolní teploty, vlhkosti nebo proudění vzduchu mohou ovlivnit proces řezání.

- Řešení: Udržujte kontrolované prostředí pro váš laserový řezací stroj. Zajistěte konzistentní úrovně teploty a vlhkosti, abyste snížili dopad faktorů prostředí na proces řezání.

souhrn

Získejte řešení pro řezání laserem

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.