Jak vybrat pomocný plyn při řezání CO2 laserem

Technologie řezání CO2 laserem je široce používána při řezání různých materiálů, jako je kov, plast, dřevo atd. díky svým výhodám vysoké přesnosti a vysoké rychlosti. V tomto procesu je rozhodující výběr a nastavení pomocného plynu, který přímo ovlivňuje kvalitu řezu, rychlost a stabilitu celého procesu. Vědeckým výběrem vhodného pomocného plynu může nejen účinně zlepšit kvalitu řezání a snížit tepelnou deformaci materiálu, ale také optimalizovat rychlost řezání a zlepšit celkovou efektivitu zpracování. Základní princip CO2 laserový řezací stroj je hlavně zaměřit laserový paprsek na povrch materiálu, aby se vytvořila vysoká teplota pro roztavení nebo odpaření materiálu, a pomocný plyn hraje v tomto procesu více rolí, včetně podpory vypouštění roztaveného materiálu, ochrany řezné hrany před oxidací a chlazení oblasti řezání, aby se zmenšila oblast ovlivněná teplem.

Různé typy pomocných plynů mají různé vlastnosti. Například kyslík je vhodný pro řezání uhlíkové oceli. Může urychlit řeznou rychlost prostřednictvím oxidační reakce, ale na břitu bude produkovat oxidy. Dusík účinně inhibuje oxidaci a zajišťuje hladké hrany. Je velmi vhodný pro materiály s vysokými požadavky na kvalitu povrchu, jako je nerezová ocel. Vzduch je nízkonákladová možnost a je vhodná pro aplikace s nízkými požadavky na přesnost. Ve skutečných aplikacích je také třeba upravit čistotu, tlak a průtok pomocného plynu podle konkrétních materiálů a požadavků na řezání. Tento článek analyzuje výhody a nevýhody a použitelné scénáře pomocných plynů, jako je kyslík, dusík a vzduch, na základě charakteristik různých materiálů, aby vám pomohl lépe porozumět roli pomocných plynů a dosáhnout účinnějších a přesnějších výsledků řezání.

Obsah

Základní princip řezání CO2 laserem

Vysvětlení principu práce řezání CO2 laserem

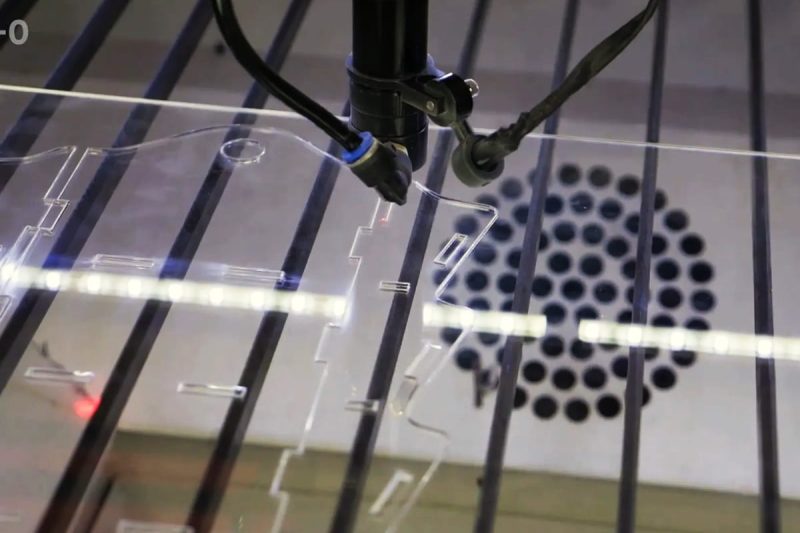

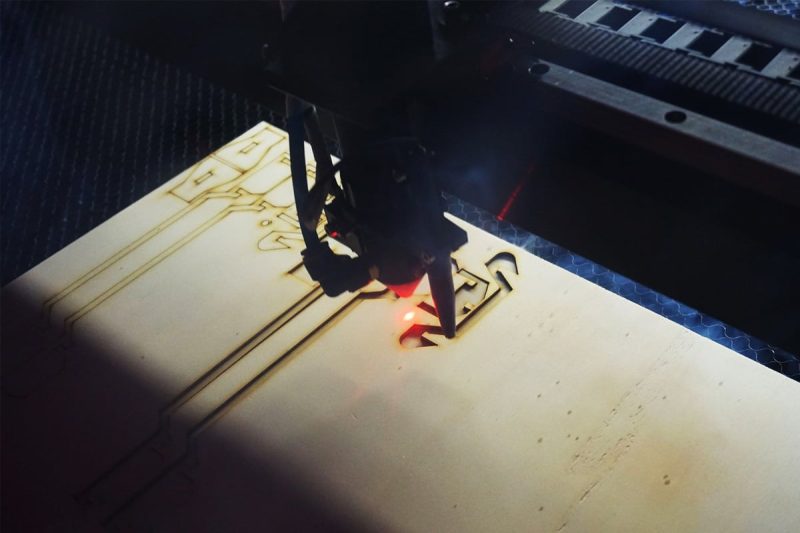

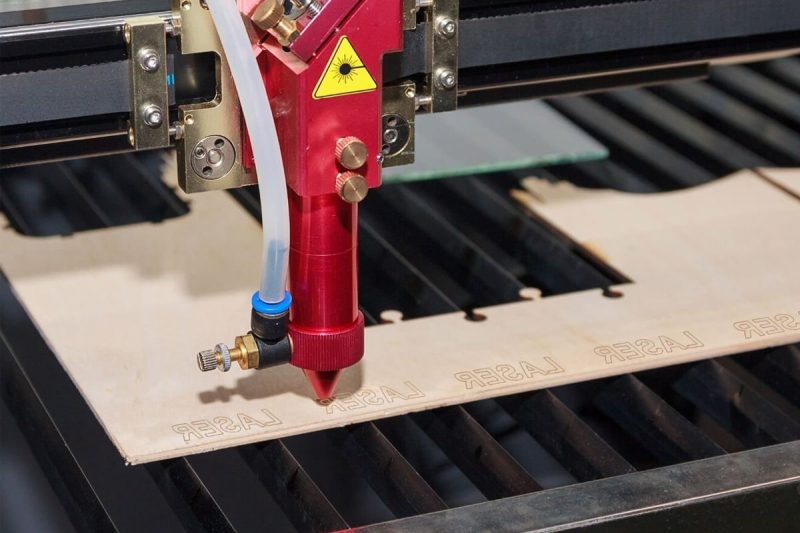

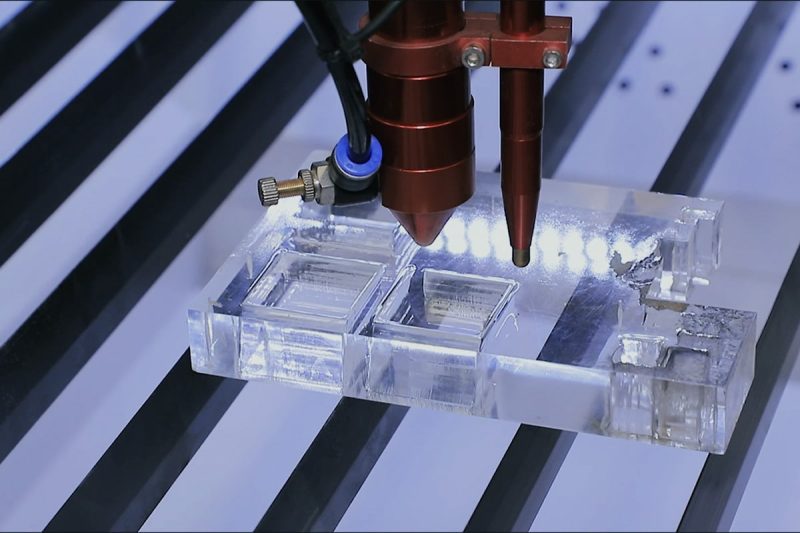

Řezání CO2 laserem je založeno na charakteristikách vysoké koncentrace energie laserového paprsku. Zaměřením laserového paprsku na povrch materiálu za vzniku extrémně vysoké teploty se materiál částečně roztaví nebo odpaří a pomocný plyn odfoukne taveninu nebo produkt zplyňování pryč z oblasti řezání. Laserový paprsek vytvoří na povrchu materiálu drobnou perforaci a poté se pohybuje po předem nastavené trajektorii pro dosažení přesného řezání. Proces řezání závisí na vysokém přenosu tepelné energie laseru. Laserový paprsek je nepřetržitě koncentrován na povrchu materiálu, aby se udržela dostatečná teplota, aby materiál mohl stabilně dosáhnout stavu tání nebo odpařování. Úloha pomocného plynu zároveň zajišťuje, že řezný otvor zůstane čistý, aby se zabránilo hromadění zbytků. Synergický efekt laserového paprsku a pomocného plynu zajišťuje kontinuitu, přesnost a kvalitu řezu.

Přehled procesu řezání CO2 laserem

Celý proces řezání CO2 laserem je výsledkem spolupráce laserové energie a pomocného plynu. Pomocný plyn nejen pomáhá odstraňovat roztavené materiály nebo páru, ale hraje také ochrannou roli. Pomocný plyn může například zabránit úlomkům a kouři generovanému během procesu řezání v kontaktu s optickou čočkou, aby neovlivňoval přesnost řezání. Zároveň se při řezání určitých materiálů může volbou vhodného pomocného plynu vyhnout oxidačním reakcím, čímž se zlepší konečná úprava řezné hrany a kvalita řezu. Typ, čistota, tlak a průtok pomocného plynu by měly být určeny podle charakteristik různých materiálů a specifických požadavků na řezání.

Role pomocného plynu při řezání CO2 laserem

Při řezání CO2 laserem je role pomocného plynu klíčová. Výběr správného pomocného plynu může nejen zlepšit efektivitu řezání, ale také zlepšit kvalitu řezání a snížit procesní vady. Následují hlavní funkce a význam pomocného plynu při řezání CO2 laserem.

Zajistěte účinnost řezání

Pomocný plyn odstraňuje taveninu a páru včas během procesu řezání, čímž zajišťuje, že laserový paprsek může působit na povrch materiálu stabilně a nepřetržitě, čímž je zachována vysoká účinnost řezání. Zejména pomocné plyny, jako je kyslík, uvolňují dodatečné teplo prostřednictvím oxidačních reakcí, což dále zvyšuje řeznou rychlost a výrazně ovlivňuje efektivitu výroby.

Zlepšete kvalitu řezání

Správný výběr pomocného plynu je rozhodující pro kvalitu řezné hrany. Například dusík může účinně inhibovat oxidační reakce, zajistit hladké hrany, žádné oxidační zbytky a snížit otřepy a pěnu. Výběr vhodného pomocného plynu může výrazně zlepšit hladkost řezné plochy a vyhovět potřebám aplikací, které vyžadují vysokou přesnost řezání a estetiku.

Snížit tepelně ovlivněnou zónu (HAZ)

Pomocný plyn pomáhá ochlazovat řeznou hranu, zabraňuje přehřátí a snižuje rozsah tepelně ovlivněné zóny, čímž chrání fyzikální vlastnosti a strukturální integritu materiálu. To je důležité zejména pro přesné obrábění a řezání tenkých materiálů, což pomáhá udržovat pevnost a tvrdost materiálu.

Chraňte zařízení a prodlužte životnost

Pomocný plyn nejen chrání oblast řezání, ale také zabraňuje přilnutí kouře a nečistot vznikajících během procesu řezání k optické čočce laseru, čímž se zabrání poškození nebo kontaminaci čočky. Použití pomocného plynu může snížit frekvenci čištění a údržby zařízení a zajistit stabilitu a životnost zařízení laserový řezací stroj.

Obecně řečeno, pomocný plyn není jen důležitým pomocným nástrojem při řezání CO2 laserem, ale také klíčovým prvkem pro dosažení efektivního a vysoce kvalitního řezání. Výběr správného plynu podle typu materiálu a potřeb řezání může výrazně zlepšit efektivitu výroby, snížit náklady a zajistit hladkost řezné hrany a kvalitu řezu.

Běžné pomocné plyny pro řezání CO2 laserem

V procesu řezání CO2 laserem je výběr pomocného plynu rozhodující pro řezný efekt. Následují běžné pomocné plyny a jejich funkce:

kyslík (O2)

Kyslík je jedním z nejčastěji používaných pomocných plynů při řezání CO2 laserem, zvláště vhodný pro řezání uhlíkové oceli. Reakcí s řezaným materiálem kyslík vytváří dodatečné teplo, což výrazně zvyšuje řezné rychlosti. Tento reakční proces nejen urychluje řezání, ale také snižuje zbytky taveniny, což zajišťuje vyšší účinnost řezání. Použití kyslíku má však určitá omezení. Při řezání s vysokou přesností nebo přísnými požadavky na oxidaci může kyslík vytvořit na řezné hraně oxidovou vrstvu, která ovlivňuje vzhled a výkon konečného produktu, proto by se měl v těchto situacích používat opatrně.

dusík (N2)

Dusík je inertní plyn, který se často používá pro nerezovou ocel, hliník a další materiály, které vyžadují vysoce kvalitní řezání. Hlavní funkcí dusíku je zabránit vzniku oxidačních reakcí, čímž se zajistí, že řezná hrana zůstane hladká a čistá. Díky tomu je dusík velmi vhodný pro aplikace, které vyžadují vysokou povrchovou úpravu, jako je letecký a elektronický průmysl. Použitím dusíku, strusky a otřepů vznikajících během procesu řezání lze účinně snížit, čímž se zlepší kvalita konečného řezaného dílu. Kromě toho jsou náklady na dusík relativně nízké, což z něj činí dostupnou volbu.

Vzduch

Vzduch se obvykle používá jako pomocný plyn pro levné řezání a je vhodný pro obrobky s nízkými požadavky na přesnost. Protože vzduch obsahuje asi 211 TP3T kyslíku, dojde během procesu řezání k určité oxidační reakci. Ačkoli tato reakce může poskytnout určité teplo na pomoc při řezání, řezný účinek vzduchu je o něco nižší než u čistého kyslíku. Přesto může použití vzduchu značně snížit náklady a je vhodné pro některé aplikace, které nevyžadují vysokou kvalitu řezu, jako je řezání nebo hrubé opracování stavebních materiálů.

Stručně řečeno, výběr vhodného pomocného plynu je zásadní pro optimalizaci procesu řezání CO2 laserem. Kyslík, dusík a vzduch mají každý své vlastní jedinečné výhody a použitelné scénáře. Správný výběr a nastavení pomocných plynů může výrazně zlepšit účinnost a kvalitu řezání, aby vyhovovaly potřebám různých materiálů a aplikací.

Vliv pomocného plynu na účinnost řezání

Pomocný plyn hraje důležitou roli v procesu řezání CO2 laserem. Jeho výběr přímo ovlivňuje efektivitu řezání, což se projevuje především v řezné rychlosti, kompatibilitě materiálu a řízení tepelně ovlivněné zóny.

Rychlost řezání

Kyslík jako pomocný plyn může výrazně urychlit řeznou rychlost uhlíkové oceli. Je to proto, že oxidační reakce kyslíku se železem během procesu řezání uvolní další teplo, čímž se urychlí rychlost řezání. U jiných materiálů, jako je hliník nebo nerezová ocel, však kyslík výrazně nezvyšuje řeznou rychlost. To je způsobeno chemickou reaktivitou kyslíku, která může způsobit, že tyto materiály vytvoří vrstvu oxidu, což může nepříznivě ovlivnit kvalitu řezu. V těchto případech může být vhodnější použít jako pomocný plyn dusík. Ačkoli samotný dusík neurychlí řezání, jeho inertní vlastnosti mohou zlepšit kompatibilitu materiálu a snížit problémy, které mohou nastat během procesu řezání, čímž se zlepší celková účinnost řezání.

Materiálová kompatibilita

Různé materiály mají různé požadavky na asistující plyny při řezání. Přizpůsobení pomocného plynu materiálu může účinně zlepšit řezný účinek. Například vysoce reflexní materiály, jako je hliník a měď, jsou vhodnější pro řezání dusíkem, protože dusík může zabránit oxidaci povrchu a snížit riziko odrazu laseru. U nerezové oceli je také preferován dusík, protože může poskytnout dobrou řeznou hranu a snížit otřepy. Pro nízkolegovanou ocel je vhodnou volbou kyslík, který dokáže rychle řezat a zlepšit účinnost. Správným výběrem pomocného plynu podle vlastností materiálu může řezací operace dosáhnout vyšší účinnosti a lepší kvality.

Snižte tepelně ovlivněnou zónu

Tepelně ovlivněná zóna (HAZ) je při procesu řezání oblast materiálu, kde se teplo z laseru přenáší do okolí. Velká HAZ může způsobit deformaci okraje materiálu a změnu fyzikálních vlastností materiálu. Použití dusíku a vzduchu jako pomocných plynů může účinně snížit velikost HAZ. Dusík ochlazuje řeznou hranu, aby nedošlo k jejímu přehřátí, zatímco vlhkost a proudění plynu ve vzduchu také pomáhají snižovat teplotu. Snížení HAZ nejen chrání vlastnosti materiálu, ale také zajišťuje rovinnost a konečnou úpravu řezné hrany, což zajišťuje kvalitu konečného produktu.

Stručně řečeno, výběr pomocného plynu má důležitý vliv na účinnost řezání CO2 laserem. Rozumná konfigurace pomocného plynu může zvýšit řeznou rychlost, zajistit kompatibilitu materiálu a účinně snížit tepelně ovlivněnou zónu, čímž se dosáhne kvalitnějších výsledků řezání.

Vliv pomocného plynu na kvalitu řezání

V procesu řezání CO2 laserem pomocný plyn ovlivňuje nejen účinnost řezání, ale hraje také zásadní roli v kvalitě řezu, což se projevuje především v povrchové úpravě, kvalitě hran a snížení otřepů a strusky.

Povrchová úprava

Dusík jako pomocný plyn může účinně zabránit vzniku oxidačních reakcí během procesu řezání, což je klíčové pro zajištění hladkosti povrchu materiálu. Při řezání materiálů, jako je nerezová ocel a hliník, které mají vysoké požadavky na povrchovou úpravu, může dusík účinně inhibovat povrchovou oxidaci, snížit tvorbu oxidového filmu a zajistit hladší povrch po řezání. Kromě toho může dobrá povrchová úprava nejen zlepšit estetiku výrobku, ale také se v některých aplikacích vyhnout následné povrchové úpravě, čímž se ušetří náklady a čas. Proto je dusík ideální volbou pro aplikační scénáře s vysokými požadavky na přesnost.

Kvalita okrajů

Kvalita břitu je dalším důležitým ukazatelem pro hodnocení výsledků řezání. Přestože kyslík může urychlit řeznou rychlost uhlíkové oceli, je snadné během procesu řezání vytvářet oxidy, které mohou způsobit nepravidelné a hrubé řezné hrany. Naproti tomu použití dusíku může účinně zlepšit kvalitu břitu a zajistit, že břit je čistý a hladký. Inertní vlastnosti dusíku potlačují oxidační reakci během procesu řezání, čímž se zabrání defektům řezání způsobeným tvorbou oxidů. Proto je použití dusíku zvláště důležité v řezných aplikacích, které mají vysoké požadavky na kvalitu břitu.

Snižte otřepy a otřepy

Vysoce čisté pomocné plyny, jako je dusík, mohou účinně snížit tvorbu otřepů a strusky během procesu řezání. Otřepy a struska ovlivňují nejen estetiku řezaného kusu, ale také zvyšují složitost a náklady na následné zpracování. Při použití vysoce čistého dusíku je roztavený materiál v procesu řezání rychle odstraněn, čímž se snižuje tvorba otřepů. Kromě toho může dusík také udržovat oblast řezání čistou, což dále snižuje tvorbu strusky. Snížením množství otřepů a strusky mohou být následné kroky zpracování, jako je odstraňování otřepů a čištění, jednodušší, což šetří výrobní čas a zvyšuje efektivitu.

Stručně řečeno, pomocný plyn má významný vliv na kvalitu řezání CO2 laserem. Výběr vhodného pomocného plynu může zlepšit povrchovou úpravu, optimalizovat kvalitu hran a účinně snížit tvorbu otřepů a nečistot, čímž zajistí vysokou kvalitu finálního řezaného dílu. To je zásadní pro splnění stále přísnějších průmyslových standardů a požadavků zákazníků.

Specifické požadavky a bezpečnostní opatření pro pomocný plyn

Při výběru vhodného pomocného plynu při řezání CO2 laserem je důležité zvážit nejen jeho typ, ale také věnovat pozornost jeho specifickým požadavkům a opatřením, včetně úrovně čistoty, nastavení tlaku a průtoku a bezpečnostních pokynů.

Stupeň čistoty

Čistota pomocného plynu přímo ovlivňuje řezný účinek, zejména při řezání materiálů s přísnými požadavky na kvalitu povrchu. Například čistota dusíku by měla dosahovat více než 99,99%, aby bylo zajištěno, že neovlivní povrch materiálu. Dusík nižší čistoty může obsahovat vlhkost a nečistoty, které způsobí oxidační reakce během procesu řezání laserem, a tím ovlivní konečnou úpravu a kvalitu řezané hrany. Podobně, kyslík, jeho čistota by měla být také udržována na vhodné úrovni, aby se zabránilo vyvolání zbytečných oxidačních reakcí. Proto je použití vysoce čistého plynu důležitým předpokladem pro zajištění kvality řezu.

Nastavení tlaku a průtoku

Nastavení tlaku a průtoku plynu jsou klíčové parametry, které ovlivňují efektivitu a kvalitu řezání. Při řezání tlustých plechů je vyžadován vyšší tlak plynu, aby bylo zajištěno, že roztavený kov může být účinně odfouknut, čímž se zachová kontinuita a stabilita procesu řezání. Obecně řečeno, při řezání silnějších materiálů je tlak kyslíku obvykle nižší než tlak dusíku, protože samotný kyslík uvolňuje během procesu řezání dodatečné teplo, čímž se snižuje potřeba tlaku. Naopak u řezání tenkých plechů nižší tlak plynu často dosahuje lepších výsledků řezání a zabraňuje přehřívání a deformaci. Specifické nastavení průtoku a tlaku by proto mělo být upraveno podle typu a tloušťky řezného materiálu, aby bylo dosaženo nejlepšího řezného účinku.

Bezpečnostní tipy

Při použití vysoce čistých plynů je bezpečnost důležitým faktorem, který nelze ignorovat. Utěsnění systému je klíčové a je nutné zajistit, aby nedocházelo k únikům v plynovodech a konektorech, aby se předešlo potenciálnímu ohrožení bezpečnosti. Uniklý plyn může nejen způsobit znečištění životního prostředí, ale také způsobit vážné nehody, jako je požár nebo výbuch. Proto by při instalaci a používání pomocného plynového systému mělo být zařízení pravidelně kontrolováno a udržováno, aby bylo zajištěno, že je v dobrém stavu. Operátoři by navíc měli absolvovat nezbytné bezpečnostní školení a měli by být obeznámeni s postupy nouzového zacházení, aby bylo zajištěno, že v případě abnormálních situací lze rychle přijmout vhodná opatření, čímž se minimalizují rizika.

Stručně řečeno, při výběru a použití pomocného plynu je třeba věnovat pozornost úrovni jeho čistoty, nastavení tlaku a průtoku a bezpečnostním opatřením. Pouze komplexním zvážením těchto faktorů lze zajistit účinnost, bezpečnost a kvalitu procesu řezání CO2 laserem.

Srovnávací analýza asistenčních plynů

V procesu řezání CO2 laserem má výběr pomocného plynu významný vliv na efektivitu a kvalitu řezání. Následuje srovnávací analýza běžně používaných pomocných plynů (kyslík, dusík a vzduch), která zahrnuje srovnání výkonu, úvahy o nákladech a doporučení pro konkrétní aplikace.

Porovnání výkonu

- Kyslík (O2): Kyslík je lepší z hlediska řezné rychlosti a je zvláště vhodný pro řezání uhlíkové oceli. Reakcí s kovovým povrchem kyslík uvolňuje další teplo, což urychluje proces řezání. Vedlejším efektem této reakce však je, že se na řezné hraně vytvoří vrstva oxidu, což má za následek snížení kvality povrchu řezu a nižší kvalitu. Proto je kyslík vhodnější pro aplikace, kde je řezná rychlost vysoká, ale požadavky na kvalitu řezu jsou relativně volné.

- Dusík (N2): Dusík je lepší z hlediska kvality řezu a jakosti povrchu. Dokáže účinně zabránit oxidaci materiálu a zajistit hladkou hranu řezu, zejména u materiálů, jako je nerezová ocel a hliník, které vyžadují vysokou kvalitu povrchu. Přestože dusík není v rychlosti řezání tak rychlý jako kyslík, jeho vynikající kvalita řezu z něj činí ideální volbu pro vysoce přesné řezné aplikace.

- Vzduch: Vzduch je levnější pomocný plyn vhodný pro řezání s nižšími požadavky na přesnost. Přestože použití vzduchu může snížit náklady na řezání, kvůli obsahu kyslíku není řezný účinek často tak dobrý jako dusík a čistý kyslík, takže není vhodný pro aplikace, které vyžadují vysokou přesnost a konečnou úpravu.

Úvahy o nákladech

- Kyslík: Ve srovnání s dusíkem má kyslík nižší cenu a je vhodný pro aplikace, kde je vyžadována vysoká řezná rychlost, ale kvalita řezu není tak přísná. Díky tomu je kyslík preferovaným plynem v mnoha průmyslových aplikacích, zejména ve výrobě a zpracování ve velkém měřítku.

- Dusík: Přestože je dusík dražší než kyslík, jeho výhody v kvalitě řezu a přesnosti jej činí konkurenceschopnějším ve špičkových aplikacích. V odvětvích s vysokými požadavky na kvalitu a přesnost řezání se proto dodatečné náklady na dusík často vyplatí.

- Vzduch: Vzduch má nejnižší náklady na použití a je vhodný pro projekty s omezeným rozpočtem a nízkými náklady na řezání. Vzhledem k omezenému řeznému účinku se však doporučuje pouze pro obrobky s nižšími požadavky na přesnost.

Doporučení pro konkrétní aplikace

- Řezání uhlíkové oceli: Pro řezání uhlíkové oceli je preferován kyslík. Jeho rychlostní výhoda může výrazně zlepšit efektivitu výroby, zejména při výrobě velkých množství.

- Nerezová ocel a hliník: Dusík je lepší volbou při řezání nerezové oceli a hliníku. Zajišťuje hladké ostří bez oxidace a je vhodné pro aplikace, kde je kvalita povrchu kritická.

- Nerezová ocel a hliník: Dusík je lepší volbou při řezání nerezové oceli a hliníku. Zajišťuje hladké ostří bez oxidace a je vhodné pro aplikace, kde je kvalita povrchu kritická.

Porovnáním a analýzou pomocných plynů můžeme vybrat vhodný pomocný plyn pro úkoly řezání různých materiálů, čímž se zlepší účinnost a kvalita řezání a přijme se rozumná rozhodnutí o nákladech. Výběr vhodného pomocného plynu může nejen optimalizovat řezný účinek, ale také dlouhodobě snížit výrobní náklady a zlepšit konkurenceschopnost podniku.

Optimalizujte výběr pomocného plynu pro různé materiály

Při řezání CO2 laserem je výběr pomocného plynu rozhodující pro řezný efekt a kvalitu. Charakteristiky různých materiálů vyžadují, abychom optimalizovali použití pomocného plynu podle jejich specifických potřeb. Následují doporučení pro výběr plynu pro kovové materiály, plastové materiály a kompozitní materiály.

Kovové materiály

- Řezání uhlíkové oceli: Pro řezání uhlíkové oceli se jako pomocný plyn doporučuje kyslík (O2). Kyslík může uvolňovat dodatečné teplo prostřednictvím oxidační reakce, čímž se výrazně zvyšuje řezná rychlost, což je vhodné pro velkosériovou výrobu a příležitosti s vysokými požadavky na účinnost řezání. Kyslík však může na břitu tvořit oxidovou vrstvu, takže při jeho aplikaci je třeba zvážit jeho vliv na kvalitu řezu.

- Nerezová ocel a hliník: Dusík (N2) je lepší volbou při řezání nerezové oceli a hliníku. Dusík může zabránit vzniku oxidačních reakcí, čímž zachová hladkost řezné hrany a zabrání problémům při následném zpracování. Proto lze při řezání nerezové oceli a hliníku dusíkem zajistit vyšší kvalitu povrchu, zejména v aplikacích s vysokými estetickými a funkčními požadavky.

Plastové materiály

- Při řezání plastových materiálů se doporučuje používat jako pomocný plyn dusík nebo vzduch. Použití dusíku může zabránit tepelné deformaci nebo spalování způsobenému vysokou teplotou, což zajišťuje bezpečnost a kvalitu procesu řezání. Přestože je vzduch ve svém účinku o něco horší než dusík, je levný a vhodný pro úkoly při řezání plastů, které nevyžadují vysokou přesnost řezání. Proto podle požadavků na řezání může výběr správného plynu účinně zabránit poškození plastových materiálů během procesu řezání.

Kompozitní materiály

- Pro řezání kompozitních materiálů se doporučuje zvolit vzduch nebo dusík podle konkrétních potřeb. Kompozitní materiály jsou obvykle složeny z různých materiálů a při jejich řezání mohou vznikat škodlivé plyny, proto je zásadní zvolit správný pomocný plyn. Vzduch jako pomocný plyn může snížit náklady na řezání, ale v některých případech může způsobit povrchovou oxidaci; zatímco dusík může zajistit lepší kvalitu a bezpečnost řezání a je vhodný pro náročné řezné aplikace. Podle specifických charakteristik kompozitního materiálu a požadavků na řezání může přizpůsobení vhodného výběru plynu účinně snížit tvorbu škodlivých plynů a zajistit bezpečnost a ochranu životního prostředí procesu řezání.

Přizpůsobený výběr plynu pro specifické požadavky na řezání

Při výběru pomocného plynu je třeba komplexně zvážit faktory, jako jsou vlastnosti materiálu, řezná rychlost, kvalita řezu a náklady, aby bylo dosaženo nejlepšího řezného účinku. Přizpůsobením výběru plynu pro různé materiály lze nejen zlepšit účinnost řezání, ale také účinně kontrolovat kvalitu řezání, aby vyhovovala různým potřebám a scénářům použití zákazníků. Výběr správného pomocného plynu přímo ovlivní hladký průběh procesu řezání a kvalitu konečného produktu a je důležitou součástí zlepšení efektivity výroby a snížení nákladů.

Dusík hraje při řezání laserem zásadní roli. Pro splnění požadavků na řezání náročných obrobků poskytuje AccTek také profesionální stroj na výrobu dusíku, který dokáže produkovat vysoce čistý dusík. Tato investice je velmi důležitá pro aplikace, které vyžadují přesné řezání, zajišťující hladkost povrchu materiálu a kvalitu řezné hrany. S naším generátorem dusíku získáte lepší výsledky řezání a spolehlivost, dále zvýšíte efektivitu výroby a snížíte náklady na řezání.

Společné výzvy a řešení

Během procesu řezání CO2 laserem se společnosti často potýkají s problémy, které, pokud nebudou včas řešeny, mohou ovlivnit efektivitu výroby a kvalitu konečného produktu. Následují některé běžné problémy a jejich odpovídající řešení.

Problém oxidace

Při řezání snadno oxidovatelných materiálů, jako je nerezová ocel, může tvorba oxidové vrstvy výrazně ovlivnit následné zpracování a kvalitu vzhledu výrobku. K vyřešení tohoto problému se doporučuje používat dusík (N2) jako pomocný plyn během procesu řezání. Dusík může účinně zabránit oxidačním reakcím a zajistit, aby řezná hrana byla hladká a bez oxidových vrstev. Tímto způsobem se zlepší kvalita řezu a sníží se potřeba čištění v následujících krocích zpracování, čímž se zvýší celková produktivita.

Tepelně ovlivněná zóna je příliš velká

Během procesu řezání laserem může velká tepelně ovlivněná zóna (HAZ) způsobit deformaci a zhoršení výkonu materiálu na řezné hraně, což ovlivňuje přesnost řezání. Za tímto účelem je klíčové správně nastavit průtok a tlak pomocného plynu. Nižší průtok a vhodné nastavení tlaku plynu mohou snížit přenos tepla do okolního materiálu, a tím snížit tepelně ovlivněnou zónu. Použití plynů vyšší čistoty (jako je dusík) může zároveň pomoci regulovat teplo a zajistit rovnoměrnější rozložení teploty během procesu řezání, čímž se zlepší přesnost a kvalita řezání.

Kontrola spotřeby plynu

Spotřeba plynu nesouvisí jen se snižováním nákladů, ale také s celkovou ekonomickou efektivitou výroby. Pro efektivnější kontrolu spotřeby plynu se doporučuje, aby společnosti pravidelně sledovaly nastavení průtoku plynu a tlaku. Pomocí plynoměrů a tlakových senzorů mohou operátoři monitorovat spotřebu plynu v reálném čase a upravovat parametry včas tak, aby vyhovovaly různým potřebám řezání. Kromě toho pravidelná údržba a kontroly zařízení mohou zajistit těsnost plynového systému a snížit zbytečné netěsnosti, a tím dále šetřit náklady a zlepšit celkovou účinnost řezání.

Zavedením odpovídajících řešení výše uvedených výzev mohou společnosti efektivně zlepšit efektivitu výroby a kvalitu řezání CO2 laserem a zároveň snížit náklady a rizika. Efektivní řízení a nastavení plynu může společnostem pomoci udržet si své výhody v tvrdé konkurenci na trhu a splnit rostoucí požadavky zákazníků na kvalitu.

Shrnout

Výběr pomocného plynu v CO2 laserovém řezacím systému hraje zásadní roli v kvalitě řezu, rychlosti a ceně. Různé materiály mají různé požadavky na plyn během procesu řezání. Rozumný výběr pomocného plynu může nejen zlepšit účinnost řezání, ale také zajistit kvalitu řezání a snížit celkové výrobní náklady. Například při řezání uhlíkové oceli může použití kyslíku jako pomocného plynu výrazně zvýšit řeznou rychlost, zatímco při řezání nerezové oceli a hliníku je ideální volbou dusík, protože může zabránit oxidaci a zajistit hladkost řezné hrany a přesnost .

Kromě toho má na řezný účinek zásadní vliv také čistota a parametry nastavení pomocného plynu. Vysoce čistý dusík může účinně snížit tvorbu otřepů a nečistot a zlepšit povrchovou úpravu materiálu. Vhodné nastavení průtoku a tlaku může snížit tepelně ovlivněnou zónu, a tím zlepšit přesnost řezání a integritu materiálu. Pro různé aplikace řezání mohou společnosti díky neustálému nastavování typu plynu a nastavení parametrů lépe uspokojovat stále rozmanitější průmyslové potřeby.

Stručně řečeno, přesná volba pomocného plynu a optimalizované nastavení řezných parametrů jsou klíčovými faktory pro dosažení efektivního a vysoce kvalitního řezání CO2 laserem. To může nejen zlepšit efektivitu výroby, ale také zvýšit konkurenceschopnost produktů na trhu a umožnit podnikům získat výhodu v tvrdé konkurenci. Při samotné aplikaci řezání CO2 laserem by proto podniky měly věnovat pozornost výběru a řízení pomocných plynů, aby dosáhly vyšších výrobních výhod a nižších provozních nákladů.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení